Проектирование вертикального элеватора

- Добавлен: 24.01.2023

- Размер: 390 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

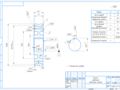

![]() Муфта.cdw

Муфта.cdw

смещение валов до 5 мм и угловое смещение валов до 1

Передающий крутящий момент 1119

Втулка резиновая фасонная

![]() колесо червячное.cdw

колесо червячное.cdw

![]() запис.doc

запис.doc

ГОУ ВПО «Ижевский государственный технический университет»

Кафедра: «Автомобили и металлообрабатывающее оборудование»

по дисциплине: «Детали машин»

на тему: «Привод вертикального элеватора»

Хмурович Ф.Л. студент гр. 6-47-2з

Энергетический кинематический расчет

1. Расчет клиноременной передачи

2 Расчет червячной передачи

Ориентировочный расчёт

Выбор и расчет подшипников качения

1. Подшипники быстроходного вала

2. Подшипники тихоходного вала

Уточненный расчет валов.

Проверка прочности шпоночных соединений

Выбор смазывающих материалов и системы смазывания

Cхема привода к вертикальному элеватору

Диаметр барабана D мм

Тяговое усилие на ленте Р Н

Коэффициент использования суточный Kс

Коэффициент использования годовой Kг

Приводы машин и орудий труда предназначены для приведения в действие их рабочих органов и согласования скорости работы двигателя и рабочего органа.

Большинство приводов работают с электродвигателями. Приводы могут состоять из электродвигателя механического устройства содержащего муфты а также какие-либо типы передач дополнительных устройств в виде тормозов регуляторов скорости предохранительных устройств и т.д. необходимых для обеспечения заданных приводу функций.

Наибольшее распространение получили следующие виды передач: зубчатые цилиндрические и конические червячные цепные и ременные каждая из которых имеет разновидности. Вид передачи проявляется в таких показателях привода среди которых основными являются габаритные размеры масса технологические характеристики и КПД стоимость изготовления и эксплуатации и др. При выборе вида передачи механических характеристик материалов для ее изготовления и т.д. надо учитывать что затраты на материалы составляют как правило более половины стоимости передачи.

Передача может состоять как из одной ступени так и из нескольких ступеней одинаковых или различных видов передач.

Выбор электродвигателя. Исходными данными необходимыми для расчета привода а следовательно и подбора двигателя чаще всего служат номинальный вращающий момент на приводном валу машины и частота вращения или угловая скорость этого вала.

Мощность рабочего органа

Р = F·V = 4·07=28кВт

Угловая скорость рабочего органа

Наибольший длительно действующий крутящий момент

где = 095 – КПД ременной передачи; = 08 – КПД червячной передачи.

Тогда требуемая мощность электродвигателя

Выбираем электродвигатель 4А100L4У3 мощностью 3700 с частотой вращения 1430обмин.

Кинематический и силовой расчет привода.

) Мощность на выходном валу

где - усилие на ленте

) Частота вращения выходного вала

) Крутящий момент на выходном валу:

) Общее передаточное отношение привода

где = 1430мин = – частота вращения двигателя;

) Передаточное отношение червячной передачи

Согласовываем со стандартом .

) Передаточное отношение ременной передачи

) Принимаем следующие значения КПД:

- для ременной передачи ;

- для червячной передачи

) Частота вращения промежуточного вала

) Мощность двигателя

) Мощность на промежуточном валу

) Крутящий момент на входном валу:

) Крутящий момент на промежуточном валу:

Полученные результаты заносим в таблицу1.

1. Расчет ременной передачи

Пункт 1. Диаметр ведущего шкива

Пункт 2. Диаметр ведомого шкива

Пункт 3. Передаточное отношение

Пункт 4. Межосевое расстояние

Пункт 5.Угол обхвата ремнем ведущего шкива

Угол обхвата ремнем малого шкива находится в допускаемых пределах.

Пункт 6. Допускаемая рабочая нагрузка прокладки

где = 095-коэффициент учитывающий влияние угла обхвата меньшего шкива

= 097-коэффициент учитывающий влияние скорости ремня

= 08-коэффициент учитывающий режим работы привода

=1 – коэффициент учитывающий расположение передачи

Пункт 7. Скорость ленты

Пункт 8. Тяговая сила на всю ширину ремня

Пункт 9. Толщина ремня

Пункт 10. Количество прокладок

Пункт 11. Ширина ремня

Предварительно определяем скорость скольжения

Пункт 2. Выбор материала венца колеса в зависимости от скорости скольжения материала и твердости червяка.

Червяное колесо: БронзаБрО10Ф1 sВ=220МПа sТ=120МПа)

Червяк: сталь 40Х HRC 45 62

Пункт 3. Определение допускаемых контактных напряжений.

Пункт 4. Проектный расчет по контактным напряжениям

Формула справедлива при коэффициенте делительного диаметра червяка при коэффициенте смещения инструмента X = 0. Коэффициент нагрузки в предварительных расчетах можно принять из диапазона K = 1 13.

Межевое расстояние согласовываем со стандартом

Пункт 5. Расчет параметров необходимых для проверочных расчетов.

1.Число витков (заходов) червяка Z1 выбирается в зависимости от передаточного числа. Z1=2.

Число зубьев колеса из условия отсутствия подрезания должно быть не менее 28

2. Предварительное определение коэффициента делительного диаметра червяка и осевого модуля

Для того чтобы иметь минимальный набор инструмента для нарезания зубьев колеса стандартом регламентируются не только m и q но и их сочетание.

3. Коэффициент смещения инструмента

4 Коэффициент начального диаметра червяка

5 Угол подъема винтовой линии на начальном диаметре

6. Делительные диаметры червяка и колеса

7. Начальные диаметры червяка и колеса

8. Диаметр впадин червяка

df1 = d1 - 24×m; (15)

df1 = 63-24×63=4725мм

9. Диаметр выступов колеса

da2 = d2 + (2+2×X)×m; (16)

da2 = 252+(2+2×0) ×63=2646мм

10. Максимальный диаметр колеса

11. Уточненная скорость скольжения

12. Уточнение допускаемых напряжений.

13. Уточнение КПД редуктора

Сомножитель 09 учитывает потери в уплотнениях и на барботаж (размешивание и разбрызгивание масла).

Угол трения j=1° выбирается по коэффициенту трения f в зависимости от скорости скольжения VS.

14. Силы действующие в зацеплении

Окружные силы на червяке и на колесе

Осевые силы на червяке и на колесе

Радиальные силы при угле зацепления a=200

Пункт 6. Проверка контактной прочности.

1. Условие контактной прочности

Отклонения от допускаемых напряжений

Недогрузка допускается до 15% перегрузка допускается до 5%.

2. Проверка жесткости червяка. Прогиб тела червяка в среднем сечении

Оптимальное значение прогиба червяка должно укладываться в пределы

[y]=(0005 0008)×m (26)

допускается некоторое превышение допускаемых значений в пределе запаса жесткости по прогибу

L - расстояние между опорами червяка которое до получения точного значения по чертежу можно принять

E - модуль упругости равный 2×105 Мпа.

I - осевой момент инерции сечения тела червяка по диаметру впадин

Большой запас по жесткости означает что червяк имеет большой диаметр следовательно малый угол подъема винтовой линии что снижает КПД передачи.

Жесткость ниже нормы недопустима поскольку излишний прогиб будет искажать положение контактных линий что приведет к кромочным контактам и быстрому износу передачи.

3. Проверка изгибной прочности зуба колеса.

Допускаемые циклические напряжения изгиба

Эквивалентное число циклов при постоянном режиме нагружения

При NFE 106 подставляют 106 при NHE > 25×107 подставляют 25×107.

Рабочие напряжения изгиба зуба колеса

Коэффициент формы зуба YF выбирается из таблицы по эквивалентному числу зубьев.

4. Проверка теплостойкости редуктора.

Температура масла в картере редуктора

t0 - температура окружающей среды. Для цеховых помещений t =200C.

Kт - коэффициент теплоотдачи равный 12 18 вт(м2×0C ). В типажных конструкциях принимают 16.

A - поверхность теплоотдачи корпуса редуктора м2. При ориентировочных расчетах принимают

Межосевое расстояние подставляется в м.

y - коэффициент отвода тепла через раму или плиту примем y = 02.

[t] - допускаемая температура нагрева масла без потери его первоначальных свойств принимается

Установим диаметральные размеры вала. Ориентировочно определим диаметр концевого участка червяка под шкив из условия прочности на кручение по пониженным допускаемым напряжениям кручения.

где Т = 70кН –крутящий момент на червяке

= 15МПа - допускаемые напряжения на кручение для ведущего вала.

Принимаем d1 = 30мм. Последующие диаметры принимаем на 5 мм больше предыдущего. Получим следующую картину: d1 = 30мм d2 = 35мм d3 = 40мм. При этом делительный диаметр червяка d1ч =63мм начальный диаметр червяка ; диаметр впадин червяка df1 = 4725мм

Установим диаметральные размеры вала. Ориентировочно определим диаметр концевого участка вала из условия прочности на кручение по пониженным допускаемым напряжениям кручения.

где Т =11193 Н– крутящий момент на рассматриваемом валу;

= 20 МПа - допускаемые напряжения на кручение для тихоходного вала.

Принимаем d1 =63мм . Последующие диаметры принимаем на 5 мм больше предыдущего. Получим следующую картину: d1 = 63 мм; d2 = 70 мм; d3 = 80 мм.

Составим расчетную схему в двух плоскостях. Окружная сила Ft = 2200 Н осевая сила FА = 8900 Н радиальная сила FR =3200 H.

Определим опорные реакции. В горизонтальной плоскости сумма моментов относительно опоры 1

Сумма моментов относительно опоры 2

Выполним проверку. Сумма проекций всех сил на вертикальную ось должна равняться 0.

Проверка дала положительный результат.

В вертикальной плоскости сумма моментов относительно опоры 1

Суммарная реакция в опоре 2

Суммарная реакция в опоре 1

Проверка долговечности подшипников

Проверку подшипников производим на долговечность по динамической грузоподъемности поскольку относительная частота внутреннего кольца больше 1 обмин.

) Предварительно назначаем для левой и правой опор шарикоподшипники упорные 46307 ГОСТ 831-62 средняя серия.

динамическая грузоподъемность Сr = 553·103 Н;

статическая грузоподъемность Сr0 = 31·103 Н;

диаметр отверстия d = 35 мм;

наружный диаметр D = 80 мм;

диаметр шарика Dw = 14288 мм.

где - диаметр окружности центров шариков

α = 0 – угол контакта

Тогда f0 = 128 – коэффициент зависящий от геометрии подшипника и применяемого уровня напряжения. Коэффициент осевого нагружения

) Для подшипника отношение

что больше е = 038. Окончательно принимаем: X = 1; Y = 0.

) Эквивалентная радиальная динамическая нагрузка

) Расчетный ресурс подшипника при а1 = 1; а23 = 08; k = 3

Итак расчетный ресурс больше требуемого.

Составим расчетную схему в двух плоскостях. Окружная сила Ft = 8900 Н осевая сила FА = 2200 Н радиальная сила FR = 3200 H.

Определим опорные реакции. В горизонтальной плоскости (xz) сумма моментов относительно опоры 1

) Предварительно назначаем конические роликовые подшипники средней серии 7614 ГОСТ 333-79..

) Для принятых подшипников:

динамическая грузоподъемность Сr = 240·103 Н;

коэффициент радиальной нагрузки Х = 04;

коэффициент осевой нагрузки Y = 1710;

коэффициент осевого нагружения е = 0351;

коэффициент вращения кольца V = 1.

) Для I (левого) подшипника отношение

что больше е = 035. Тогда для опоры 1 Х = 04; Y = 1710.

где Kб = 1 - коэффициент безопасности (динамичности нагрузки);

Kт = 1 - температурный коэффициент.

) Расчетный ресурс (долговечность)

а1 = 1 – коэффициент надежности;

а23 = 06 – коэффициент учитывающий свойства подшипника (для роликового конического подшипника);

k = 103 – показатель степени;

n = 24 обмин – частота вращения кольца.

Для редукторов ресурс работы подшипников не должен быть менее 12000 часов.

) Для II (правого) подшипника отношение

что больше е = 035. Тогда для опоры 2 Х = 04; Y = 1710.

Построение эпюр изгибающих и крутящих моментов.

Горизонтальная плоскость

Изгибающий момент под усилием Ft

Эпюра построена на сжатом волокне.

Изгибающий момент на опоре 1

Эпюра построена на растянутом волокне.

Вертикальная плоскость

Изгибающий момент под силой FR на растянутом волокне

Изгибающий момент под силой FR на растянутом волокне

Результат проверки положительный.

Просуммируем изгибающие моменты вертикальной и горизонтальной плоскостей в сечении A

Из рассмотрения эпюр внутренних силовых факторов и конструкции узла следует что опасными сечениями являются:

А – место зацепления червячного колеса и червяка: сечение нагружено изгибающим и крутящим моментами осевой силой;

Б – место установки левых подшипников: сечение нагружено изгибающим и крутящим моментами.

Вычисляем геометрические характеристики опасных сечений вала-червяка А.

Момент сопротивления при изгибе

Момент сопротивления при кручении

Материал вала-червяка сталь 40Х. Для этой стали предел прочности В = 880 Мпа предел текучести Т = 7 50 Мпа.

Предел выносливости при изгибе ; предел выносливости при кручении .

Определяем амплитуду и среднее нормальное напряжение цикла

Определяем амплитуду и среднее касательное напряжение цикла

K = 2 и K =18 - эффективные коэффициенты концентрации напряжений при изгибе и кручении;

= 073 и = 073 - масштабный фактор учитывающий размер диаметра вала;

== 15 - коэффициент шероховатости поверхности = 1 и упрочнения = 15;

= 025; = 015 - коэффициенты чувствительности материала к асимметрии цикла напряжений для легированной стали.

Тогда запас прочности по нормальным напряжениям

Запас прочности по касательным напряжениям

Суммарный запас усталостной прочности в сечении A

Сопротивление усталости вала обеспечено: в опасном сечении S > [S]

K = 3 и K = 2 - эффективные коэффициенты концентрации напряжений при изгибе и кручении;

= 075 и = 075 - масштабный фактор учитывающий размер диаметра вала;

Суммарный запас усталостной прочности в сечении Б

Сопротивление усталости вала обеспечено: в опасном сечении S > [S] = 25.

Расчет вала на статическую прочность.

max = 2a = 2·68 =136 Мпа

max = 4a = 4·11 = 44 Мпа.

Эквивалентные напряжения

Запас статической прочности по отношению к пределу текучести

Таким образом вал-червяк спроектирован правильно: обеспечена его усталостная и статическая прочность.

Изгибающий момент под силой FR на сжатом волокне

Проверка: сумма двух моментов должна равняться моменту от осевой силы.

Крутящий момент численно равен вращающему Мк = 11193 Н·м.

Из рассмотрения эпюр внутренних силовых факторов и конструкции узла следует что опасным сечением является А – место установки червячного колеса на вал диаметром 80 мм: сечение нагружено изгибающим и крутящим моментами осевой силой; концентратор напряжений – посадка с натягом колеса на вал.

Вычисляем геометрические характеристики опасного сечения вала А.

Расчет вала на сопротивление усталости

На практике установлено что для валов основным видом разрушения является усталостное. Статическое разрушение наблюдается реже. Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений статических и усталостных характеристик материалов размеров формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности.

Материал тихоходного вала сталь 45. Для этой стали при диаметре вала менее 120 мм предел прочности В = 590 Мпа предел текучести Т = 245 Мпа.

Червячное колесо установлено на валу с натягом поэтому концентратор напряжений в сечении – посадка с натягом. Имеем

K = 22 и K =205 - эффективные коэффициенты концентрации напряжений при изгибе и кручении;

= 067 и = 067 - масштабный фактор учитывающий размер диаметра вала;

= 015; = 01 - коэффициенты чувствительности материала к асимметрии цикла напряжений для легированной стали.

Коэффициенты концентрации и масштабные факторы для посадки с натягом

Поскольку отношение коэффициентов концентрации для посадки с натягом выше принимаем к расчету эти значения.

Расчет вала на статическую прочность Проверку статической прочности вала в опасных сечениях выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

max = 2a = 2·10 =20 Мпа

max = 4a = 4·7 = 28 Мпа.

Таким образом вал спроектирован правильно: обеспечена его усталостная и статическая прочность.

Расчет шпонок производим по напряжением смятия от крутящего момента.

где Т – момент на валу;

lp-рабочая длина шпонок.

d = 30 мм ; Т = 24 Н·м

Выберем шпонку по ГОСТ 23360-78

Сечение шпонки b×h = 8×7; lp = l-b = 30-8 = 22мм.

Допускаемое напряжение на смятие при стальной ступице составляет 100 МПа.

1. Шпонка под червячное колесо

d = 80 мм ; Т = 11193 Н·м

Сечение шпонки b×h = 24×14; lp = l-b = 70-24 = 46 мм.

2. Шпонка на выходном конце вала

d = 63 мм ; Т = 11193 Н·м

Сечение шпонки b×h = 28×16; lp = l-b = 80-28 = 52 мм.

Для уменьшения потерь мощности на трение снижения интенсивности изнашивания трущихся поверхностей их охлаждения и очистки от продуктов износа а также для предохранения от заедания задиров коррозии должно быть обеспечено надежное смазывание трущихся поверхностей.

Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе которая покрывает поверхность расположенных внутри корпуса деталей.

При контактных напряжениях окружной скорости V до 206 мс для червячных передач при 1000 С кинематическая вязкость .

Для данной вязкости выбираем масло – авиационное МС-20.

Подшипники сидящие на валу-червяке к которым затруднен доступ масла смазываем пластичным смазочным материалом. А именно ЦИАТИМ-201. При этом подшипники закрываем с внутренней стороны маслосбрасывающим кольцом.

Для подачи пластичного смазочного материала применяем пресс-масленки.

Для наблюдения за уровнем масла в корпусе устанавливаем трубчатый маслоуказатель.

Анурьев В.И.Справочник конструктора-машиностроителя 2 том. 5-е изд. перераб. и доп.- М.: Машиностроение 1979.

Анурьев В.И. Справочник конструктора-машиностроителя 3 том. 5-е изд. перераб. и доп.- М.: Машиностроение 1979.

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов.- 8-е изд. перераб. и доп.- М. : Высш.шк. 2004.- 496с.

Иванов М.Н. Иванов В.Н. Детали Машин. Курсовое проектирование. Учеб. пособие для машиностроит. вузов. М. «Высш. школа» 1975 .

Чернавский С.А. Снесарев Г.А. Козинцов Б.С. и др. Проектирование механических передач: Учебно-справочное пособие для вузов.- М.: Машиностроение 1984.-560с.

![]() Вал.cdw

Вал.cdw

Курсовой проект по ДМ

Размеры обеспеч. инструментом

Неуказанные предельные отклонения Н14

![]() редуктор чер.cdw

редуктор чер.cdw

Межосевое расстояние

Передаточное число редуктора 20

Крутящий момент на тихоходном валу

Частота вращения тихоходного вала

Курсовой проект по ДМ

![]() привод.cdw

привод.cdw

Винт М12х35 ГОСТ 10602-94

Гайка М12 ГОСТ 10605-94

Шайба 12 ГОСТ 6402-70

![]() привод продл.cdw

привод продл.cdw