Проектирование ковшового вертикального элеватора

- Добавлен: 25.01.2023

- Размер: 513 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() кэ 1_recover_recover_recover_recover_recover_recover_recover_recover_recover.dwg

кэ 1_recover_recover_recover_recover_recover_recover_recover_recover_recover.dwg

Мастерская по ремонту и сервисному обслуживанию

Мастерская по ремонту и

сервисному обслуживанию

на 50 ед. сх техники в с. Барково Ливенского р-на

Ведомость расхода стали

ø12A-III ГОСТ 5781-80

ø6A-III ГОСТ 5781-80

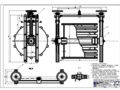

Курсовая работа по ПТМ

Конструкция барабана сварная. Сварка

ручная электродуговая по ГОСТ 5264-80.

Материал барабана сталь листовая.

Биение цилиндрической поверхности

собранного барабана не более 0.8 мм.

При необходимости проточить цилиндри-

ческую поверхность как чисто.

Смазка подшипников ЦИАТИМ-201 через

шприц-масленки каждые три месца эксп-

шприц-масленки каждые три месяца эксп-

Техническая характеристика

Производительность при =0

Транспортируемый груз зерно кукурузы

Скорость движения ковша

Тип электродвигателя АОЛ2-32-6

Мощность электродвигателя

Передаточное число редуктора 12

Тяговая лента БКНЛ-100-4

Несущая металлоконструкция элеватора

сварная. Сварка ручная электродуговая

Материал металлоконструкций металло-

прокат: Уголок по ГОСТ8510-72

лист 5 по ГОСТ19904-74.

При монтаже привода следить за соо-

сностью валов агрегатируемых узлов.

При монтаже элеватора

при эксплуатации следить

за параллельностью валов барабанов.

Предварительное натяжение ленты 100Н.

лента с ковшами не показаны

Задание 11 вариант 11 ОрелГАУ Т-363

![]() КЭ_нат_ус_recover_recover_recover_recover_recover_recover.dwg

КЭ_нат_ус_recover_recover_recover_recover_recover_recover.dwg

![]() кэ 13 зк 27.doc

кэ 13 зк 27.doc

Техническое задание: спроектировать ковшовый вертикальный элеватор для транспортирования сыпучих кормов в кормоцехе по следующим данным:

- массовая производительность тч – 13

- транспортируемый материал – зерно кукурузы

- высота элеватора м – 27

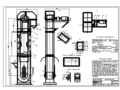

Рисунок 1. Схема вертикального ковшового элеватора

Задание на курсовую работу . .. ..2

Описание конструкции спроектированного ковшового элеватора. . 5

Выбор и расчет основных параметров ковшового элеватора . .. 6

1 Исходные данные для проектирования . .6

.2 Расчет основных параметров ковшового элеватора .6

Определение линейных нагрузок . .. ..9

Тяговый расчет ковшового элеватора . 10

Определение мощности и выбор электродвигателя . . 13

Кинематический расчет привода . 14

Выбор и расчет натяжного устройства . .. 15

Расчет вала приводного барабана . 17

Подбор подшипников . .. 20

Предохранительные устройства . . ..23

Проектирование металлоконструкции ковшового элеватора 24

Список используемой литературы ..25

В развитии сельского хозяйства его индустриальных технологий важная роль принадлежит комплексной механизации погрузочно-разгрузочных и транспортных работ.

Это дает возможность исключить тяжелые ручные операции снизить затраты трудовых и материальных ресурсов на производство сельскохозяйственной продукции. По некоторым видам сельскохозяйственной продукции затраты на перевозку и разгрузочно-погрузочные работы достигает 70% от всех затрат. В связи с этим возникает необходимость обеспечить сельское хозяйство в достаточном количестве погрузочно-разгрузочными и транспортирующими средствами что позволяет повысить уровень механизации различных отраслей и процессов сельскохозяйственного производства и снизить себестоимость продукции. Значительная часть грузов в сельском хозяйстве перегружается машинами непрерывного транспорта. К ним относятся ленточные скребковые ковшовые винтовые пневматические транспортеры обладающими высокой производительностью и широкими технологическими возможностями.

Рациональный выбор и проектирование ПТМ базируется на изучении конструкций и параметров существующих машин на знание основ теории и методики расчета.

При выполнении курсовой работы по ПТМ с использованием учебной и справочной литературы спроектирован уникальный ковшовый элеватор для транспортирования зерна кукурузы с производительностью 13 тч.

Описание конструкции спроектированного

ковшового элеватора.

Спроектированный нами ковшовый элеватор предназначен для транспортирования зерна кукурузы в кормоцехе животноводческой фермы. Зерно поступает в загрузочную часть – башмак элеватора. В нем ковш наполняется зачерпыванием и вместе с тяговым органом поднимается вверх со скоростью 25 мс. В верхней части элеватора ковш разгружается за счет действия на материал центробежной силы и силы тяжести. Материал поднимается на высоту 27 м.

Приводной барабан получает вращение от привода состоящего из электродвигателя редуктора и 2 муфт: соединительной и предохранительной.

Преимущества ковшового элеватора: могут перемещать различные насыпные грузы по крутонаклонным трассам (до 75°) на большую высоту. Область применения таких элеваторов большая: химическая металлургическая машиностроительная и других промышленностях.

Выбор и расчет основных параметров

Спроектированный ковшовый элеватор предназначен для транспортирования зерна кукурузы в кормоцехах животноводческих ферм.

- транспортируемый материал – зерно кукурузы;

- насыпная плотность материала – ρ=075тм3;

- заданная массовая производительность – a=13 тч;

- высота подъема груза – 27м;

- расчетная производительность где коэффициент неравномерности загрузки ковшей.

Расчет основных параметров ковшового элеватора.

В соответствии с рекомендациями таблиц 11.2 и 11.3 (1) для транспортирования зерна кукурузы принимаем быстроходный ковшовый элеватор с расставленными глубокими ковшами типа Г и центробежной разгрузкой.

При этом средний коэффициент заполнения ковшей . Скорость ленты от 2 мс до 32 мс. Принимаем .

Ориентируясь на конструкцию и параметры существующих ковшей элеватора предназначенных для транспортирования зерна кукурузы в качестве тягового органа принимаем резиновую ленту из ткани БКНЛ-100 с числом прокладок 4 ГОСТ 20-85.

Эта лента имеет рабочую обкладку толщиной нерабочую обкладку толщиной толщину одной тканевой прокладки .

Прочность прокладки на разрыв

Вычисляем диаметр приводного барабана:

где ka – коэффициент зависящий от типа прокладок мшт;

kб – коэффициент зависящий от назначения барабана для двухбарабанного

Принимаем диаметр барабана из стандартного ряда Dб = 063м.

Частоту вращения барабана определяем по формуле:

Для определения способа разгрузки определяем полюсное расстояние которое позже сравниваем с радиусом приводного барабана.

Т.к. следовательно обеспечивается центробежная разгрузка ковшей. Исходя из расчетной производительности применяемого коэффициента заполнения ковшей:

По таблице 112 (1) выбираем глубокий ковш

ГОСТ 2036-77шириной Вк=200мм емкость i0=13л. Ширина ленты Вл=250мм и шаг ковшей tk =400мм.

Эскиз ковша представлен на рисунке 2.

Рисунок 2. Эскиз ковша типа Г.

При принятых параметрах ковшей и скорости движения ленты

заданная производительность будет обеспечивается при коэффициенте заполнения ковшей равным

Определение линейных нагрузок.

Для выполнения тягового расчета необходимо знать линейные нагрузки транспортируемого груза ковшей и ленты.

Распределенная масса груза:

Распределительная масса ковшей:

где mk – масса ковша кг

Распределительная масса ленты:

где - толщина тканевой прокладки;

- толщина слоя резины с рабочей стороны ленты;

- толщина слоя резины с опорной стороны;

Линейная нагрузка на холостой ветви конвейера:

Линейная нагрузка на загруженной ветви ленты:

В соответствии с рабочей схемой (рис. 3) наименьшее значение напряжения ленты будет в точке S1. Расчет ведем в общем виде поскольку неизвестно натяжение S4 сбегающей ветви с приводного барабана необходимое для обеспечения потребного тягового усилия.

Рисунок 3. Схема для тягового расчета.

Натяжение в ветви S1 должно быть минимальным:

Натяжение во второй точке:

где - коэффициент сопротивления при огибании лентой барабана =105 108 принимаем =107;

- сопротивление зачерпыванию груза;

где - коэффициент сопротивления зачерпыванию =125 25 принимаем =2;

Натяжение в третьей точке:

Натяжение в четвертой точке:

Из теории фрикционного привода имеем

Для стального барабана (элеватор установлен на открытой площадке) коэффициент трения ; - угол обхвата лентой барабана

Строим диаграмму натяжения ленты:

Рисунок 4. Диаграмма натяжения ленты.

По величине максимального напряжения ленты определяем число прокладок в ленте:

где k – коэффициент запаса прочности ленты k =85

kp – предел прочности тяговой прокладки ленты kp = 100 Нмм

следовательно оставляем ранее принятую ленту с числом прокладок 4.

Окружное усилие на приводном барабане с учетом потерь на нем определяем по формуле:

Определение мощности и выбор электродвигателя.

Определяем мощность электродвигателя по формуле:

где - КПД приводного механизма =085;

k3 – коэффициент запаса привода k3 =125

Выбираем электродвигатель АО2 АОЛ2-32-6 мощностью 22кВт с номинальной частотой вращения 950 обмин.

Кинематический расчет.

Частота вращения приводного барабана:

Общее передаточное число:

Исходя из общего передаточного числа привода принимаем цилиндрический двухступенчатый редуктор типа Ц2У-100 у которого передаточное число а вращающий момент на тихоходном валу Т=250 Нм.

Исходя из условия компоновки редуктора составляем кинематическую схему (рис. 5) которая включает двухступенчатый цилиндрический редуктор и двигатель серии 4А.

Рисунок 5. Кинематическая схема привода.

– муфта соединительная

– редуктор цилиндрический

– муфта предохранительная

Выбор и расчет натяжного устройства.

Так как высота элеватора не превышает 60 м натяжное устройство выбираем винтового типа.

Рисунок 6. Эскиз натяжного устройства.

Для нашего случая параметры и размеры натяжного устройства берем конструктивно исходя из размеров существующих натяжных устройств.

Рисунок 7. Расчетная схема.

Натяжное усилие определяем исходя из расчетной схемы (рис.7)

где Fтр – сила трения между ползуном и направляющими; Fтр =150 200Н

По величине натяжного усилия определяем диаметр винта с упорной резьбой:

- коэффициент высоты гайки принимаем =2;

- коэффициент высоты резьбы принимаем =075;

- напряжение смятия принимаем закаленную сталь-бронзу =11 13МПа;

По ГОСТ 10177-82 выбираем УП 10×2

d=10мм – наружный диаметр резьбы

d1=85мм – внутренний диаметр резьбы

d2=123 – средний диаметр опорной резьбы поверхности гайки или головки винта.

Определяем усилия прилагаемые к рукоятке для вращения винта натяжного устройства по формуле:

kвт – коэффициент распределения усилия между натяжными винтами (при одном натяжном винте kвт =1);

d1 – средний диаметр резьбы винта;

d2 – средний диаметр опорной поверхности гайки или головки винта;

- приведенный угол трения =6°;

- коэффициент трения в торце упорной поверхности гайки или головки винта =025;

- угол подъема винтовой канавки =4°;

Длина натяжного устройства определяется по формуле:

где Н – высота конвейера

Расчет вала приводного барабана.

Для расчета вала выбираем параметры и размеры ведущего вала (рис.8) в соответствии с таблицей 4.18 (3).

Рисунок 8. Эскиз приводного барабана.

Вычислим размеры ведущего барабана.

Где Lб – ширина барабана.

где Вл – ширина ленты;

Для нашего случая принимаем стальные барабаны изготовленные из стального листа толщиной 5 мм тогда вес барабана вычислим по формуле:

где - плотность стали = 7800 кгм3

V – объем стального листа для барабана;

где r – радиус барабана r = 0315м

b – толщина листа b = 0005м

Нагрузка на вал от натяжения ленты:

По полученным значениям строим эпюру крутящих и изгибающих моментов.

Эпюра крутящих моментов

Определим опорные реакции:

Определим изгибающий момент:

Определяем крутящий момент на выходном валу редуктора соединенного с валом барабана посредством муфты:

Определим крутящий момент на входном валу редуктора:

где – механический КПД редуктора ≥ 097

Т1 – крутящий момент электродвигателя

где Р – номинальная мощность n – номинальная частота вращения;

Выбранный редуктор обеспечивает крутящий момент при выполнении условия:

Для вала барабана выбираем материал Сталь 45 по ГОСТ 4543-72. Диаметр вала определяем по формуле:

Из стандартного ряда выбираем диаметр вала d = 20мм.

Подшипники для валов подбираем исходя из динамической грузоподъемности которая определяется по формуле:

где L – долговечность;

Р – эквивалентная динамическая нагрузка;

Х – коэффициент радиальной нагрузки Х = 056;

V – коэффициент вращения подшипников V = 1;

Fr – радиальная нагрузка (реакция опор) Fr =23743Н;

kб – коэффициент безотказности учитывающий характер нагрузки kб =12;

kТ – температурный коэффициент kТ =1;

Выбираем подшипник средней серии 303 С = 135кН d = 17 мм.

Рисунок 9. Эскиз подшипника № 303 по ГОСТ 7242-81

Рисунок 10. Схема привода конвейера.

– соединительная муфта

– предохранительная муфта

Соединительную муфту подбираем по расчетному вращающему моменту и диаметру вала.

Соединение электродвигателя с редуктором производится при помощи упругой втулочно-пальцевой муфты ГОСТ 21424-75.

где к – расчетный коэффициент к = 17 2 принимаем к = 185;

Принимаем МУВП с и d = 28мм.

Рисунок 11. Муфта упругая втулочно-пальцевая.

Для соединения выходного вала редуктора с валом барабана принимаем предохранительную муфту фрикционного типа.

Диаметр выходного конца вала редуктора dред = 36мм.

Принимаем фрикционную муфту d = 36мм.

Рисунок 12. Муфта фрикционная.

Предохранительные устройства.

Для предохранения ходовой части элеватора от падения при случайном обрыве цепи или ленты применяют специальные предохранительные устройства: на ленточных – соединение ковшей по бортовым стенкам стальными канатами которые без натяжения свободно располагаются вдоль ленты при обрыве ленты канаты исключают возможность падения ходовой части. Кроме того на натяжных барабанах элеватора устанавливают реле скорости которое при обрыве тягового элемента выключает электродвигатель привода. Также на ковшовых элеваторах используется останов который не дает ленте (в случае обрыва) обратного хода. Используется также в приводе конвейера предохранительные муфты которые предохраняют редуктор и двигатель от перегрузок.

В каждой секции конвейера используются успокоители цепи которые не дают раскачиваться тяговому органу вместе с грузом и ковшами.

Проектирование металлоконструкции

Все элементы ленточного конвейера смонтированы на металлоконструкции установленной на фундаменте. Заготовками для металлоконструкции служит сортовой прокат (уголки и швеллеры) из которых посредством сварки изготавливают жесткую раму и ее вертикальные стойки.

В привод редуктора включают двухступенчатый цилиндрический редуктор расположенный на стальной раме горизонтально балки и стойки ее изготовляют из швеллеров №10 нижний пояс из уголков №6.

Приводной барабан устанавливается на раме имеющей четыре опоры. Стойки рамы и основные балки горизонтального пояса выполнены из швеллера№10 а поперечные дополнительные связи из уголков №3 и №6. Высота расположения оси приводного барабана (в задании не указаны) принята такой чтобы верхняя ветвь ленты была в пределах удобной для работы т.е. 700 1000мм.

Промежуточные секции рамы конвейера на которых монтируются поддерживающие рамки (швеллеры №8) продольной балки секции связаны между собой поперечными ступенями (заготовки уголок №6).

При монтаже рамы приводного барабана середины пролетов опираются на сварные стойки (вертикальные уголки № 3 и №6 и горизонтальные уголки №8).

Отклоняющий барабан монтируется на сварном кронштейне укрепленном на стойках рамы приводного барабана. Кронштейны выполнены из уголка №6 и №3 и листовой стали.

Спиваковский А. О. Дьячков В. К. «Транспортирующие машины» М: Машиностроение 1983.

Красников В. В. Якимов В. Ф. и др. Справочник Л: Машиностроение 1973.

Волков А. Н. Дьячков В. К. и др. Справочник Л: Машиностроение 1984

Красников В. В. Дубинин В. Ф. и др. «Подъемно-транспортирующие машины М: Агропромиздат 1987.

Зенко Р. Л. Иванков И. И. Колобков Л. Н. «Машины непрерывного транспорта» М: Машиностроение 1987.

Дунаев П. Ф. Ленников О. Г. «Конструирование узлов и деталей машин» М: Высшая школа 1985.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 29.08.2014