Проектирование цилиндрического зубчатого редуктора цепной передачи

- Добавлен: 24.01.2023

- Размер: 358 KB

- Закачек: 0

Описание

Проектирование цилиндрического зубчатого редуктора цепной передачи

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

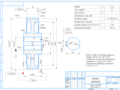

![]() Чертеж шестерня.cdw

Чертеж шестерня.cdw

Коэффициент смещения

Степень точности по ГОСТ 1643-72

2. Зубья по рабочему профилю и

Предельные отклонения штамповочных

размеров по II классу ГОСТ 7505-74.

Неуказанные предельные отклонения

![]() Спецификация 2.cdw

Спецификация 2.cdw

Подшипник 308 ГОСТ 8338-75

Болт М6 ГОСТ 7798-70

Шайба пружинная 6 ГОСТ 6402-70

Болт М10 ГОСТ 7798-70

Шайба пружинная 10 ГОСТ 6402-70

Гайка М10 ГОСТ 5915-70

![]() курсовой по деталям машин.doc

курсовой по деталям машин.doc

потребительской кооперации

Кафедра оборудования предприятий торговли

и общественного питания

ПРОЕКТИРОВАНИЕ ЦИЛИНДРИЧЕСКОГО

ЗУБЧАТОГО РЕДУКТОРА ЦЕПНОЙ ПЕРЕДАЧИ

Пояснительная записка

к курсовой работе по деталям машин

Техническое задание на проектирование3

Расчет одноступенчатого цилиндрического прямозубого редуктора3

1.Выбор электродвигателя и кинематический расчет4

2.Расчет прочностных параметров зубчатой передачи6

3.Расчет параметров зубчатой передачи8

4.Проверочные прочностные расчеты10

5.Предварительный расчет валов редуктора11

6.Конструктивные размеры шестерни колеса и корпуса редуктора14

7.Расчет цепной передачи14

8.Первый этап компоновки редуктора16

9.Расчет долговечности подшипника и проверка диаметров валов17

10.Второй этап компоновки редуктора23

11.Проверка прочности шпоночных соединений24

12.Посадки зубчатого колеса звездочки и подшипников25

13.Выбор сорта масла25

Список использованной литературы26

Техническое задание на проектирование

Спроектировать одноступенчатый цилиндрический редуктор и рассчитать цепную передачу для привода ленточного конвейера (рис. 1).

Редуктор должен работать 8ч в сутки 300 дней в году в течение 10 лет режим нагружения (средний вероятный) кратковременная перегрузка не превышает двух номинальных моментов. Редуктор изготовлен в отдельном закрытом корпусе смазка – погружением колес в масляную ванну. Цепная передача расположена под углом 45° к горизонту.

Рис. 1 Схема привода конвейера

Расчет одноступенчатого цилиндрического прямозубого редуктора

Исходные данные для проектирования:

тяговое усилие ленты F=15 кН;

скорость ленты =13 мс;

диаметр приводного барабана D=300 мм;

прямозубая цилиндрическая передача;

режим работы: 8 ч в сутки 300 дней в году в течение 10 лет режим нагружения (средний равновероятный) кратковременная перегрузка не превышает двух номинальных моментов;

цепная однорядная роликовая передача расположена между зубчатым редуктором и барабаном ленточного конвейера под углом 45°.

1.Выбор электродвигателя и кинематический расчет

Потребляемая мощность электродвигателя:

где Ft – окружная сила на барабане ленточного конвейера Н; – скорость движения ленты мс.

где ц – КПД цепной передачи; з – КПД зубчатой передачи; м – КПД муфты; оп – КПД опор приводного вала (одной пары подшипников качения) (КПД определяем по табл. 1 прил. 1 [1]).

Требуемая мощность электродвигателя:

Угловая скорость барабана:

где D – диаметр барабана м.

Частота вращения приводного вала конвейера:

Требуемая частота вращения вала электродвигателя при одноступенчатом редукторе:

где и1 и2 - передаточные числа кинематических пар привода рекомендуемые значения которых (ирек) приведены в табл. 2 [1] (выбраны ицеп=225 – для цепной передачи и итих=43 – для зубчатой пары одноступенчатого редуктора).

По табл. 3 [1] выбираем электродвигатель типа АИР100L6945 мощностью 22 кВт и асинхронной частотой вращения n=945 обмин. (При подборе электродвигателя по мощности допускается его перегрузка до 8% при постоянной и 12% при переменной нагрузке).

Уточнение передаточных чисел привода.

Общее передаточное число привода:

Передаточное число цепной передачи ицеп=225 тогда передаточное число редуктора:

(принимается равным иред=5 из стандартного ряда табл. 4 [1]).

Определяем частоты вращения и угловые скорости валов редуктора и барабана:

для вала шестерни муфты и вала электродвигателя:

)для вала зубчатого колеса и быстроходной звездочки цепной передачи:

)для вала барабана ленточного конвейера и тихоходной звездочка цепной передачи:

Рассчитываем вращающие моменты:

)на приводном валу барабана ленточного конвейера:

)на валу зубчатого колеса:

)на валу шестерни и электродвигателя:

2.Расчет прочностных параметров зубчатой передачи

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора выбираем для изготовления колеса и шестерни сравнительно недорогую легированную сталь 40Х (поковка). По табл. 5 [1] назначаем для колеса термообработку: улучшение твердости поверхности до 230 260 НВ с пределом прочности В=850 МПа пределом текучести Т=550 МПа для шестерни – улучшение 260 280 НВ В=950 МПа Т=700 МПа. При этом обеспечивается приработка зубьев обеих ступеней по формуле

где Н1 Н2 – соответственно твердости шестерни и колеса (т.е. твердость шестерни рекомендуется назначать больше твердости колеса не менее чем на 101 15 единиц).

Определение допускаемых напряжений

Допускаемые контактные напряжения

По табл. 5 [1] для зубчатого колеса предел выносливости по контактным напряжениям:

Число циклов напряжений или ресурс передачи для зубчатого колеса определяем по формуле

где n2=189 обмин – частота вращения выходного вала

tΣ=10лет·300дней·8ч=24000ч – срок службы передачи.

По табл. 7 [1] определяем коэффициент КНЕ=025 для 2-го режима работы. Для колеса циклическая долговечность или эквивалентное число циклов до разрушения:

Базовое число циклов соответствующее перелому кривой усталости определяем по средней твердости поверхности зубьев колеса:

Сравнивая NНЕ и NОН отмечаем что для колеса NНЕ ≥ NОН (675·107≥205·107). Так как шестерня вращается быстрее то аналогичным расчетом получим и для нее NНЕ ≥ NОН. При этом для всех колес передачи коэффициент долговечности:

Допускаемые контактные напряжения определяем по материалу колеса как более слабому:

где НО=550 МПа – предел выносливости зубчатого колеса SH=11 – коэффициент безопасности.

Допускаемые напряжения изгиба

Определяем допускаемое напряжение изгиба при расчете на усталость по формуле:

где F0 – предел выносливости зубьев по напряжениям изгиба (табл. 6 [1]) SF – коэффициент безопасности (рекомендуется SF=155 175) КFC – коэффициент учитывающий влияние двустороннего приложения нагрузки (в наших расчетах КFC=10 – односторонняя нагрузка КFC=070 08 – реверсивная нагрузка) КFL – коэффициент долговечности методика расчета его аналогична расчету КHL (для наших расчетов КFL=1 для колеса и шестерни).

По табл. 6 [1] для колеса

Предварительно по табл. 7 [1] находим КFЕ=014 для 2-го режима нагрузки (и m=6 при твердости 350НВ) и эквивалентное число циклов:

По табл. 6 [1] коэффициент безопасности SF=175.

Допускаемые напряжения при кратковременной нагрузке

По табл. 6 [1] предельные контактные напряжения:

Предельные напряжения изгиба:

3.Расчет параметров зубчатой передачи

Предварительный расчет межосевого расстояния (аW) выполняем по формуле:

где и=5 – передаточное отношение редуктора;

(при Е1=Е2=21·105) – приведенный модуль упругости Е1 Е2 – модули упругости зубчатых колес Т2=109·103 Нмм [Н]=500 МПа. По рекомендациям табл. 8 [1] принимаем коэффичиент ширины колеса (при симметричном расположении колес относительно опор) и рассчитываем коэффициент ширины шестерни:

По табл. 9 [1] находим коэффициент Кнb=111.

Подставляя эти значения получаем межосевое расстояние:

Принимаем стандартное межосевое расстояние (аW=100мм) из ряда (табл. 10 [1]) и находим ширину зубчатого колеса:

Ширину колеса округляем до стандартного ближайшего значения (табл. 11 [1]): b2=40мм.

Ширину шестерни принимаем на 5 мм больше:

Определяем модуль зубчатой передачи:

Из нормализованного ряда (табл. 13 [1]) выбираем стандартный ближайший модуль меньшего значения: m=20 мм.

Суммарное число зубьев:

Число зубьев шестерни:

Проверка: (по условию недопущения подрезания зубьев принимаем число зубьев ).

Число зубьев колеса:

Фактическое передаточное число:

(находится в пределах допустимого отклонения 3% от номинального).

Делительные диаметры шестерни и колеса:

Проверка межосевого расстояния:

Диаметры вершин зубьев шестерни и колеса:

Диаметры впадин зубьев шестерни и колеса:

4.Проверочные прочностные расчеты

Выполняем проверочный расчет зубчатого колеса по контактным напряжениям как более слабого по допускаемым контактным напряжениям.

Частота вращения зубчатого колеса n2=189 обмин окружная скорость:

По табл. 14 назначаем 9-ю степень точности: nст=9.

Определяем коэффициент расчетной нагрузки:

где КН определяем по табл. 15 [1] (принимаем КН=11) а коэффициент КНa определяем по формуле:

Учитывая что для нашего редуктора угол зацепления находим расчетное контактное напряжение:

Условие контактной прочности выполняется поэтому ширина колес не изменяется.

Силы в зацеплении для прямозубых колес:

Радиальная сила (для стандартного угла a=20°):

Выполняем проверочный расчет по напряжениям изгиба:

По табл. 16 [1] находим коэффициент формы зуба: для шестерни (количество зубьев ) для колеса (количество зубьев ) .

Расчет выполняем по тому колесу у которого меньше .В нашем случае для шестерни: для колеса: . Расчет выполняем по шестерне.

Рассчитываем коэффициент: По табл. 15 [1] для 9-й степени точности . Принимаем .

Рассчитываем коэффициент нагрузки:

Определяем напряжение изгиба по формуле:

Отмечаем что для данной пары колес основным критерием работоспособности является контактная а не изгибающая прочность.

Итак мы определили параметры зубчатой передачи редуктора:

5.Предварительный расчет валов редуктора

Предварительные значения диаметров стальных валов редуктора определяем по прочности на кручение:

где t - касательные напряжения Мk = Т – крутящий или вращающий момент на валу - допускаемые касательные напряжения - полярный момент сопротивления вала.

Из этого условия прочности определяется допускаемый диаметр вала:

Для быстроходного (входного) вала

Для тихоходного (выходного) вала

Эти значения округляем до стандартных размеров (табл. 11 [1]): и проверяем на соответствие диаметров концов валов (табл. 18 [1]). Из этой же таблицы определяем стандартные длины концов быстроходного и тихоходного валов: .

Размеры диаметров участков валов:

для выходного вала:

где высоту заплечика (tцип) координату (r) фаски подшипника определяем по табл. 19 [1].

Округляем данные значения диаметров участков валов до стандартных (табл. 11 [1]):

а)под подшипники: для входного вала для выходного вала ;

Так как размеры валов под подшипники должны быть меньше размеров валов под шестерню и под колесо из условия сборки и конструктивных соображений:

По полученным данным рисуем эскизы ведущего и ведомого валов

Рис. 2а. Эскиз ведущего вала шестерни

Рис. 2б. Эскиз ведомого вала

6.Конструктивные размеры шестерни колеса и корпуса редуктора

Шестерню выполняем заодно с валом. Ее размеры:

Зубчатое колесо кованое. Его размеры: Диаметр ступицы: принимаем 70мм; длина ступицы: принимаем 60мм.

Толщина обода принимаем равной 8мм.

Толщина диска С=03b2=03·40=12 мм.

Толщина стенок корпуса и крышки редуктора:

Толщина фланцев поясов корпуса и крышки:

б)нижний пояс: принимаем

принимаем болты с резьбой М15;

б)крепящих крышку к корпусу у подшипников:

принимаем болты с резьбой М10;

в)соединяющих крышку с корпусом:

принимаем болты с резьбой М10.

7.Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь.

Вращающий момент на ведущей звездочке (на вале зубчатого колеса): . Передаточное число ранее было принято: .

Число зубьев ведущей звездочки: (проверка выполнена). Число зубьев ведомой звездочки: (принимается четным) (проверка выполнена).

Расчетный коэффициент нагрузки: где - динамический коэффициент при спокойной нагрузке (передаче к ленточному конвейеру) - учитывает влияние межосевого расстояния (при t – шаг цепи) - учитывает влияние угла наклона цепи ( при углах не более 60°) - при периодическом регулировании натяжения цепи - при капельной смазке - при односменной работе. Принимаем по табл. 20 [1] среднее значение допускаемого давления в шарнирах цепи при частоте вращения вала малой звездочки

Определяем шаг однорядной цепи:

Принимаем стандартный ближайший шаг (табл. 21 [1]) ().

Скорость цепи определяем по формуле:

Межосевое расстояние:

от центробежных сил: где - коэффициент учитывающий расположение передачи - масса 1м цепи.

Расчетная нагрузка на валы:

Основные размеры ведущей звездочки:

Основные размеры ведомой звездочки:

Ступица ведущей звездочки: . Длина ступицы: принимаем 45мм. Толщина диска звездочки где - расстояние между пластинами внутреннего звена (табл. 21 [1]).

8.Первый этап компоновки редуктора

На межосевом расстоянии вычерчиваем упрощенно шестерню и колесо в виде прямоугольников шестерня выполнена заодно с валом длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а)принимаем зазор между торцом шестерни и внутренней стенкой корпуса ;

б)принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса ;

в)принимаем расстояние между наружным диаметром подшипника ведущего вала и внутренней стенкой корпуса где - толщина стенки корпуса редуктора.

Предварительно намечаем радиальные шарикоподшипники средней серии. Габариты подшипников выбираем по диаметру валов в месте посадки подшипников (см. рис. 2): . По табл. 23 [1] выбираем подшипники: 305 (для ведущего вала) и 308 (для ведомого вала).

Принимаем для подшипников пластичную смазку. Устанавливаем мазеудерживающие кольца шириной .

Находим конструктивные расстояния (расчетом или непосредственно замером на чертеже):

где - ширина подшипника 305 (табл. 23 [1]);

Принимаем окончательно:

Глубина гнезда подшипников: .

Толщину фланца крышки подшипника принимаем равной .

Диаметр отверстия в крышке . Высоту головки болта примем . Длина соединительного пальца цепи .

Замером устанавливаем расстояние определяющее положение звездочки относительно ближайшей опоры ведомого вала.

9.Расчет долговечности подшипника и проверка диаметров валов

Ведущий вал (рис. 3).

Из предыдущих расчетов для прямозубой шестерни имеем: окружная сила радиальная сила из первого этапа компоновки

Определяем реакции опор:

в горизонтальной плоскости xz^

в вертикальной плоскости yz:

Строим эпюры изгибающих и крутящих моментов (см. рис. 3) и определяем наиболее опасное сечение по условию максимума моментов.

Рис. 3. Эпюры моментов для ведущего вала

Им является сечение вала в точке С в котором изгибающие и крутящие моменты составляют:

Определяем эквивалентный момент в наиболее опасном сечении С вала:

Рассчитываем допускаемый диаметр вала исходя из допускаемого напряжения на изгиб :

Принятый нами ранее диаметр ведущего вала составляет 20мм что более допускаемого диаметра следовательно условие прочности выполняется.

По диаметру вала подбираем подшипник серии 305 с параметрами (табл. 23 [1]):

Условие статической грузоподъемности выполняется так как радиальная нагрузка на подшипник (полная реакция опоры): .

Расчетная долговечность составляет:

Расчетная долговечность в часах составляет:

где n1 – частота вращения вала шестерни обмин.

Для зубчатых редукторов ресурс работы принят равным 36000 ч что на порядок ниже ресурса подшипника 305 серии (538136 ч) поэтому выбираем подшипник серии 105 (табл. П3 [2]):

Расчетная долговечность подшипников серии 105 превышает ресурс работы редуктора 36000 ч.

Ведомый вал (рис. 4).

Ведомый вал несет те же нагрузки что и ведущий: окружная сила радиальная сила но на этот вал добавляется нагрузка от цепной передачи Составляющие нагрузки от цепной передачи при угле наклона цепи 45°:

Из первого этапа компоновки: .

а)в горизонтальной плоскости xz:

относительно точки С:

относительно точки А:

б)в вертикальной плоскости yx:

Строим эпюры изгибающих и крутящих моментов (см. рис. 4) и определяем наиболее опасное сечение по условию максимума моментов. Им является сечение вала в точке С в котором изгибающие и крутящие моменты составляют:

Рассчитываем допускаемый диаметр вала исходя из допускаемого напряжения на изгиб для колеса :

Принятый нами ранее диаметр ведущего вала составляет 32 мм что более допускаемого диаметра следовательно условие прочности выполняется.

Выбираем подшипник по наиболее нагруженной опоре С серии 308 с параметрами (табл. 23 [1]):

Условие статической грузоподъемности выполняется так как радиальная нагрузка на подшипник в точке С (полная реакция этой опоры) .

Расчетная долговечность подшипников составляет:

Рис. 5. Эпюры моментов ведомого вала

где n2 – частота вращения ведомого вала обмин.

Для зубчатых редукторов ресурс работы принят равным 36000 ч что на порядок ниже ресурса подшипника 308 серии (408730 ч) поэтому выбираем подшипник серии 208 (табл. П3 [2]):

Расчетная долговечность подшипников серии 208 превышает ресурс работы редуктора 36000 ч.

10.Второй этап компоновки редуктора

Вычерчиваем шестерню и колесо по конструктивным размерам найденным раннее. Шестерню выполняем заодно с валом.

Конструируем узел ведущего вала:

а)наносим осевые линии удаленные от середины редуктора на расстояния L1. Используя эти осевые линии вычерчиваем в разрезе подшипники качения;

б)между торцами подшипником и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца их торцы должны выступать внутрь корпуса на 1-2 мм от внутренней стенки;

в)вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной 1мм) и болтами;

г)переход ведущего вала от диаметра 25мм к диаметру 20мм на концевом участке выполняем на расстоянии 10-15мм от торца крышки подшипника так чтобы ступица муфты не задевала за головки болтов крепления крышки.

Аналогично конструируем узел ведомого вала.

Отложив от середины редуктора расстояние L2 проводим осевые линии и вычерчиваем подшипники мазеудерживающие кольца крышки подшипников с прокладками и болтами.

Отложив от середины редуктора расстояние L3вычерчиваем звездочку цепной передачи. От осевого перемещения звездочка фиксируется на валу торцовым креплением шайба прижимается к торцу ступицы одним или двумя винтами. Следует обязательно предусмотреть зазор между торцом вала и шайбой 2-3мм для натяга.

11.Проверка прочности шпоночных соединений

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами. Их размеры зависят от диаметров валов и принимаются по табл. 24 [1]. Материал шпонок – сталь 5 нормализованная.

Напряжения смятия и условие прочности:

Допускаемые напряжения смятия при стальной ступице из малоуглеродистой стали из среднеуглеродистой стали при чугунной ступице .

Диаметр вала сечение шпонки: длина шпонки (при длине ступицы муфты 36мм) момент на ведущем валу

Определяем напряжение смятия:

(полумуфты МУВП изготавливают из чугуна).

Из двух шпонок – под зубчатым колесом и под звездочкой – больше нагружена вторая (меньше диаметр вала и соответственно размеры шпонки) поэтому проверяем на смятие вторую шпонку.

Диаметр вала сечение шпонки: длина шпонки (при длине ступицы звездочки 58мм) момент на валу

(звездочка выполняется из термообработанной среднеуглеродистой или легированной стали).

12.Посадки зубчатого колеса звездочки и подшипников

Посадки назначаем в соответствии с табл. 25 [1].

Посадка зубчатого колеса на вал Н7р6 посадка звездочки цепной передачи на вал редуктора Н8h8.

Шейки валов под подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по H7.

Остальные посадки назначаем в соответствии с табл. 25 [1].

13.Выбор сорта масла

Смазывают зубчатое зацепление окунанием зубчатого колеса в масло заливаемое внутрь корпуса до уровня обеспечивающего погружение колеса примерно на 10мм. Объем масляной ванны определяем из расчета 025дм3 масла на 1кВт передаваемой мощности:

По табл. 26 [1] устанавливаем вязкость масла в зависимости от окружной скорости. В нашем случае окружная скорость составляет 164мс и рекомендуемая кинематическая вязкость при контактном напряжении 530МПа по табл. 26 [1] составляет 34мм2с. По табл. 27 [1] определяем для этой вязкости тип масла

Подшипники смазываем пластичной смазкой типа Литол-24 которую закладываем в подшипниковые камеры при сборке. Периодически смазку пополняем шприцем через пресс-масленки.

Список использованной литературы

Детали машин. Проектирование цилиндрических зубчатых редукторов: Методические указания по выполнению курсовой работы Сост. А.А. Ордин. – Новосибирск: СибУПК 2001. – 76 с.

Курсовое проектирование деталей машин: Учеб. пособие для техникумов С.А. Чернавский Г.М. Ицкович К.Н. Боков и др. – М.: Машиностроение 1980. – 351 с. ил.

Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов С.А. Чернавский К.Н. Боков И.М. Чернин и др. – 2-е изд. перераб. и доп. – М.: Машиностроение 1988. – 416 с. ил.

![]() Спецификация.cdw

Спецификация.cdw

Пояснительная записка

Крышка смотрового окна

Кольцо мазеудерживающее

Вал-шестерня ведущий

Колесо зубчатое цилиндрическое

![]() Чертеж1.cdw

Чертеж1.cdw

![]() Чертеж вал.cdw

Чертеж вал.cdw

Клеймить клеймом ОТК.

Рекомендуемые чертежи

- 09.05.2024

- 24.01.2023

- 23.10.2021