Проектирование коробки скоростей продольно-фрезерного станка

- Добавлен: 25.01.2023

- Размер: 649 KB

- Закачек: 1

Описание

Проектирование коробки скоростей продольно-фрезерного станка

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

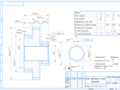

![]() Шпиндель.cdw

Шпиндель.cdw

![]() развертка.spw

развертка.spw

Мaнжета 1.1-35 х 58-1 1 ГОСТ 8752-79

Кольцо упорное 40-011 ГОСТ 16048-70

Кольцо упорное 54-011 ГОСТ 16048-70

Кольцо упорное 90-011 ГОСТ 16048-70

Кольцо упорное 100-011 ГОСТ 16048-70

Подшипник 407 ГОСТ 8338-75

Подшипник 308 ГОСТ 8338-75

Подшипник 309 ГОСТ 8338-75

Шпонка 2-8 х 7 х 36 ГОСТ 23360-78

Шпонка 2-12 х 8 х 30 ГОСТ 23360-78

![]() Станок.docx

Станок.docx

Обоснование технической характеристики станка7

1 Виды работ выполняемых на горизонтально-фрезерных станках:7

2 Выбор и расчет режимов резания7

3 Диапазон регулирования11

4 Регулирование скоростей11

5 Расчет мощности привода и выбор электродвигателя12

Кинематический расчет привода главного движения16

1 Построение структурной сетки16

2 Разработка кинематической схемы проектируемого станка17

3 Построение графика частот вращения шпинделя18

4 Определение передаточных отношений и подбор зубчатых колёс18

5 Определение фактических частот вращения и величин погрешностей20

Силовой расчет элементов коробки скоростей23

1 Определение угловых скоростей валов23

2 Мощность и крутящий момент на валах24

3 Расчет модулей зубчатых колес26

4 Геометрический расчет зубчатых колес28

5 Межосевое расстояние28

6 Силы в зубчатых зацеплениях28

7 Конструирование и расчет валов29

8 Выбор подшипников качения32

Проектирование и расчет шпиндельного узла34

1 Исходные данные:34

3 Выбор компоновочной схемы шпиндельного узла34

4 Определение диаметра шейки шпинделя в передней опоре35

5 Определение конструктивных параметров шпинделя36

6 Расчет точностных и динамических параметров шпиндельного узла36

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ40

Металлорежущий станок является основой для построения современных технологических систем и автоматизированных производств.

При создании станков используются все достижения машино- и приборостроения электротехники и электроники автоматики и информатики.

Поиск новых решений для достижения прецизионности производительности надежности приводит к частой смене моделей станков. Поэтому создатели новой техники должны использовать все достижения науки о станках применять справочные материалы и стандарты для обеспечения высших технических характеристик создаваемых моделей станков.

Анализ существующих конструкций продольно-фрезерных станков и выбор станка-прототипа

Для обработки заготовок из стали чугуна и цветных металлов имеющих наибольший размер обрабатываемой поверхности 180500 мм инструментом с пластинами из твердого сплава и быстрорежущего материала рассмотрим несколько типов станков на которых возможно обработать данную заготовку.

Габаритные размеры станка:

Наибольший размер обрабатываемого изделия:

длина хода стола – 4555мм;

Расстояние между стойками – 1350мм;

Расстояние между торцами горизонтальных шпинделей - 870-270мм;

Расстояние от рабочей поверхности стола до торца вертикального шпинделя - 40-1168мм;

Расстояние между осями вертикальных шпинделей - 440-1900мм;

Расстояние от поверхности стола до оси горизонтальных шпинделей - 0-900мм;

Количество Т-образных пазов - 5;

Ширина паза - 400мм;

Наибольший расчетный диаметр фрезы - 400мм;

Посадочный диаметр для фрезы на шпинделе - 12857мм;

Конус отверстия шпинделя - №3 (ГОСТ 836-62);

Наибольший угол поворота шпиндельной головки - +-300;

Наибольшее перемещение пиноли - 200мм;

Наибольший вес обрабатываемого изделия на 1 погонный метр стола - 2000кг;

Наибольший вес обрабатываемого изделия - 8000кг;

Количество скоростей шпинделя - 16;

Число оборотов шпинделя в минуту - 25-800;

Подача мммин: стола - 20-2000 фрезерной головки - 20-1250;

Скорость быстрого установочного перемещения мммин:

фрезерной головки - 1500;

Скорость медленного установочного перемещения стола и фрезерной головки мммин - 20;

Мощность электродвигателей привода главного движения кВт - 13х4.

Размеры рабочей поверхности стола мм

Наибольшее продольное перемещение стола мм

Наибольшая масса обрабатываемой детали на 1м длины стола кг

Наибольшее расстояние от рабочей поверхности стола до торца шпинделя мм

Ход ползуна вертикальной бабки мм

Расстояние от раб.поверхности стола до поперечины мм

Расстояние от середины стола до стойки мм

Ход вертикальной бабки по поперечине мм

Расстояние от середины стола до торца гор. шпинделя накладной головки мм

Расстояние от стола до оси горизонтального шпинделя накладной головки мм

Мощность электродвигателя глав. привода (вращения шпинделя) кВт

Наибольший крутящий момент на шпинделе кНм

Частота вращения шпинделя мин-1

Габаритные размеры станка (Д х Ш х В) мм

Выбираем станок 6М10. Станок предназначен для обработки заготовок из стали цветных материалов и чугуна фрезами из быстрорежущей стали или оснащенных пластинами из твердого сплава. Станок используется в условиях индивидуального и серийного производств.

Обоснование технической характеристики станка

1 Виды работ выполняемых на горизонтально-фрезерных станках:

Станок предназначен для фрезерования различных деталей из стали чугуна и цветных металлов сравнительно небольших размеров. Обработка деталей осуществляется цилиндрическими дисковыми фасонными угловыми модульными и торцевыми фрезами как встречным так и попутным фрезерованием. При наличии делительной головки можно фрезеровать прямозубые шестерни рейки канавки и т.п.

2 Выбор и расчет режимов резания

Таблица 2 – Скорости резания (ммин) на фрезерных станках

Конструкционная углеродистая и низколегированная сталь

Фрезерование плоскостей:

Фрезерование плоскостей и

черновое и получистовое

Продолжение таблицы 2

Серый чугун НВ 180-220

Рисунок 1 – Скорости резания по видам работ

На графике рис. 1 цифрами обозначены: 1 – фрезерование плоскости черновое по корке фрезой торцевой диаметром 125 – 630 мм оснащенной пластинами из твердого сплава Т15К12В; 2 - фрезерование плоскости черновое по корке фрезой торцевой диаметром 125 – 630 мм оснащенной пластинами из твердого сплава Т15К10; 3 – фрезерование плоскости получистовое фрезой торцевой диаметром 125 – 630 мм оснащенной пластинами из твердого сплава Т15К6; 4 – фрезерование плоскостей или уступов черновое по корке фрезой концевой из быстрорежущей стали Р6М5 диаметром 25 – 100 мм; 5 - фрезерование плоскостей или уступов получистовое фрезой концевой из быстрорежущей стали Р6М5 диаметром 25 – 100 мм; 6 – фрезерование пазов фрезой концевой из быстрорежущей стали Р6М5 диаметром 25 – 100 мм; (1 – 6 – обработка стали средней твердости; 7 – 12 – обработка серого чугуна).

По выбранным скоростям резания определим частоты вращения шпинделя для каждого вида работ. Частоты вращения определяются по формулам:

где vm vma dmin dmax – соответственно минимальный и максимальный размеры деталей.

dmin находится как:

Полученные значения частот вращения шпинделя оформим в виде графика:

Рисунок 2 – Частоты вращения шпинделя по видам работ

Минимальная скорость Vm максимальная Vmax – при получистовом фрезеровании заготовки из стали фрезой оснащено пластинами из твердого сплава Т15К6: Vmax = 300 ммин.

Тогда минимальная nmin и максимальная nmax частоты вращения составят:

3 Диапазон регулирования

Диапазон обрабатываемых деталей (диапазон размеров):

Диапазон регулирования скоростей:

Диапазон частот вращения шпинделя:

Обеспечение полученного диапазона частот вращения нецелесообразно т.к. приведет к усложнению и удорожанию станка. Поэтому ограничим минимальное значение частоты вращения шпинделя: nmin = 50 обмин.

4 Регулирование скоростей

Регулирование скоростей для разрабатываемого станка принимаем ступенчатое. Для регулирования в заданных пределах (от nmin до nmax) выбираем геометрический ряд частот вращения шпинделя с знаменателем = 126.

Обеспечение полученного диапазона частот вращения нецелесообразно т.к. приведет к усложнению и удорожанию станка. Поэтому ограничим число скоростей вращения шпинделя: Zv = 15.

Рассчитаем частоты вращения шпинделя по формулам:

Расчетные значения частот вращения шпинделя округлим до значений указанных в нормали станкостроения «Нормальные ряды чисел в станкостроении» (прил.2 [1]):

5 Расчет мощности привода и выбор электродвигателя

Мощность двигателя в приводе станка расходуется на создание рабочих сил и преодоление различных сопротивлений и определяется по формуле

где Nn- полезная мощность

где Pz – тангенциальная составляющая силы резания; черн – скорость резания для основного вида работы ммин; Nхх – мощность холостого хода; Nдоп – мощность на дополнительные потери

Для основного вида работ (черновое фрезерование фрезами максимального диаметра из быстрорежущей стали) сила резания и скорость рассчитывается аналитически по формулам справочника ([3] стр.282).

где Сv; q; m; u; p - коэффициент и показатели степени (принимаем соответственно равными 354; 045; 033; 03; 04; 01; 01); D – диаметр фрезы; T – период стойкости ( Т = 180 мин); t – глубина резания (принимаем t = 5 мм); sz – подача на зуб фрезы (для станков мощностью менее 5 кВт и средней жесткости системы при фрезеровании цилинжрическими фрезами из быстрорежущей стали конструкционной стали: s = 010 ммзуб); z – число зубьев фрезы (z = 22); B – ширина фрезерования

Kv – поправочный коэффициент

где Kmv - коэффициент учитывающий качество материала заготовки; Kпv - коэффициент учитывающий состояние поверхности заготовки (принимаем Kпv = 08); Kиv - коэффициент учитывающий материал инструмента (принимаем Kиv = 1);

где Kг - коэффициент характеризующий группу стали по обрабатываемости (принимаем Kг = 10); - показатель степени (принимаем = -09).

Принимаем В = 100 мм;

Скорректируем скорость резания по станку:

где n – частота вращения фрезы;

Ближайшая частота вращения на станке n = 80 мин-1 тогда

где Ср; n; q; w - коэффициент и показатели степени (принимаем соответственно 682; 086; 072; 10; 086; 0); Кмр - коэффициент учитывающий влияние качества обрабатываемого материала.

где n – показатель степени (при фрезеровании n = 0303);

Принимаем для станка асинхронный электродвигатель переменного тока с короткозамкнутым ротором 4А132М4У3. Основные характеристики двигателя:

Мощность Nном (кВт) – 110;

Частота вращения n (мин-1) – 1400;

Кинематический расчет привода главного движения

1 Построение структурной сетки

Рассмотрим 4 варианта структурной сетки:

Построим 4 варианта структурных сеток:

Рисунок 3 – Структурные сетки

Выбираем первый вариант т.к. эта структурная сетка позволяет получить минимальные размеры коробки скоростей и обеспечивает лучшие условия для работы зубчатых передач.

2 Разработка кинематической схемы проектируемого станка

Выбрав структурную сетку приступаем к разработке кинематической схемы. Для этого вычерчиваем все линии соответствующие количеству валов. Эти линии располагаются горизонтально и вертикально в зависимости от типа станка и на них вычерчиваем зубчатые блоки (тройные зубчатые колеса).

Рисунок 4 – Кинематическая схема

3 Построение графика частот вращения шпинделя

График частот вращения шпинделя строят в полном соответствии с принятой структурной сеткой и разработанной кинематической схемой проектируемого станка.

Рисунок 5 - График частот вращения шпинделя

4 Определение передаточных отношений и подбор зубчатых колёс

Из графика (рисунок 5) находим передаточные отношения:

Передаточное отношение ремённой передачи

По полученным передаточным отношениям определяем число зубьев Z зубчатых колес.

Числа зубьев колес определяются для каждой группы передач. При этом сумма зубьев каждой пары колес в пределах данной группы должна быть постоянной. Число зубьев группы а также число зубьев шестерен определяются по таблице (приложение 18 [1]). Во избежание получения вала-шестерни что экономически нецелесообразно принимаем Zmin 21.

Первая группа колес:

Вторая группа колес:

Третья группа колес:

Занесём выбранные значения зубьев колёс в таблицу.

Таблица 3 – Передаточные отношения и числа зубьев колёс

5 Определение фактических частот вращения и величин погрешностей

По графику частот вращения составляем уравнение кинематического баланса и определим фактические частоты вращения:

В станкостроении принято чтобы фактическая частота вращения не отклонялась от стандартного (заданного) значения более чем на:

Поэтому определим величину погрешности для каждой частоты вращения и сравним с допускаемым значением:

Все фактические частоты вращения не отклоняются от стандартного значения более чем на .

Силовой расчет элементов коробки скоростей

Силовой расчет элементов коробки заключается в расчете ременной передачи определении модулей зубчатых колес расчете диаметров валов размеров муфт шпонок подборе подшипников.

1 Определение угловых скоростей валов

Расчетная частота вращения шпинделя np:

Стандартное значение 125 мин-1.

Угловая скорость электродвигателя 0:

Угловая скорость первого вала коробки скоростей I:

Угловая скорость второго вала коробки скоростей II:

Угловая скорость третьего вала коробки скоростей III:

Угловая скорость четвертого вала коробки скоростей IV:

2 Мощность и крутящий момент на валах

Нулевой вал (вал электродвигателя) N0:

где Nэл.дв – мощность электродвигателя: Nэл.дв = 11 кВт = 11000 Вт.

Крутящий момент на валу М0:

где р – КПД клиноременной передачи; з.п – КПД зубчатой передачи; п – КПД подшипников качения;

Результаты расчета сведем в таблицу

Таблица 4 – Мощность и крутящий момент на валах

Вал (0) электродвигателя

3 Расчет модулей зубчатых колес

При расчете зубчатых передач модуль зубчатых колес определяется как из прочности зуба на изгиб (mизг) так и из усталости поверхностных слоев (mпов) для каждой группы передач.

Для стальных цилиндрических колес с прямыми зубьями указанные модули определяются по формулам:

где N – мощность передаваемая валом; n – частота вращения вала; Z – число зубьев меньшего колеса в расчетной цепи; = bm = 6 10 - коэффициент ширины учитывающий соотношение ширины зубчатого колеса b и его модуля m; y = 0243 0268 – коэффициент формы зуба; 0 = 07 16 – коэффициент учитывающий симметричность расположения шестерни на валу и жесткость вала; i – передаточное отношение по расчетной цепи для группы передач.

Коэффициент нагрузки k:

где kд – коэффициент динамической нагрузки; kк – коэффициент концентрации нагрузки; kр – коэффициент режима работы.

Рекомендуется при предварительном расчете:

Допускаемое напряжение на изгиб:

где -1 – предел выносливости материала зубьев при изгибе с симметричным циклом нагружения; n = 2 25 – запас прочности (в приближенных расчетах принимают n = 25).

Допускаемое контактное напряжение сжатия:

где Св – коэффициент; НВ – твердость поверхности по Бринеллю.

В качестве материала для ведущих зубчатых колес примем сталь 40Х термообработка – улучшение тогда: НВ = 255 кгмм2 (табл.4 [1]); -1 = 40 кгмм2 = 4000 кгcм2 (табл.5 [1]); Св = 25 (табл.6 [1]).

Первая группа колес:

Вторая группа колес:

Третья группа колес:

Из рассчитанных модулей mизг и mпов для каждой группы колес принимаем наибольший и округляем по ОСТ 1597:

- первая группа колес: mI = 25 мм;

- вторая группа колес: mII = 3 мм;

- третья группа колес: mIII = 4 мм.

4 Геометрический расчет зубчатых колес

Диаметр выступов (вершин) зубчатого колеса:

Диаметр впадин зубчатого колеса:

Делительный диаметр зубчатого колеса:

Ширина венца зубчатого колеса:

5 Межосевое расстояние

Определяется для каждой группы передач

где Z1 Z2 – число зубьев пары колес по расчетной цепи для каждой группы передач.

6 Силы в зубчатых зацеплениях

На зуб зубчатого колеса в зацеплении действуют окружная Ft и радиальная Fr силы которые определяются по формулам

где М – крутящий момент на колесе Нм; d1 – делительный диаметр меньшего колеса; = 200 = 00 - для прямозубых колес.

Расчетные значения сведем в табл.5.

Таблица 5 – Параметры зубчатого колеса и величина силы

Число зубьев колес Z

Дели-тельный диаметр d1 мм

Диаметр вершины зубьев dвыст мм

Диаметр впадин dвп мм

Межосе-вое расстояние Ai мм

Окруж-ная сила зацеп-ления Ft Н

Радиаль-ная сила зацепле-ния Fr Н

7 Конструирование и расчет валов

7.1 Конструкция валов

Рисунок 6 – Конструкция валов

В качестве материала для изготовления валов примем сталь углеродистую марки 45 термообработка – нормализация.

предел выносливости при изгибе -1 = 28 кгмм2;

предел выносливости при кручении -1 = 16 кгмм2.

7.3 Предварительный расчет валов

где М – крутящий момент на валу.

Полученные значения диаметров валов округлим до стандартных из нормального ряда по ГОСТ 12080-66:

7.4 Проверочный расчет валов:

где - соответственно запас прочности при действии одних изгибающих и одних крутящих моментов; [n] = 2 25 – запас прочности вала.

где -1 и -1 – предел выносливости при изгибе и кручении соответственно.

Номинальное напряжение в сечении при изгибе:

Номинальное напряжение в сечении при кручении:

Проверим полученные диаметры валов на виброустойчивость:

где d – диаметр вала.

8 Выбор подшипников качения

В коробках скоростей в основном применяются шарикоподшипники радиальные однорядные легкой серии (№ 204 ÷ 230 d = 20 ÷ 150 мм) и тяжелой серии (№ 304 ÷ 330 d = 20 ÷ 90 мм) по ГОСТ 8.338-75

Размеры подшипников определяются по коэф. работоспособности С:

где Q – условная нагрузка; R – сила действующая на подшипник по радиусу (радиальная нагрузка); А = 1 – осевая нагрузка; n – частота вращения вала по расчетной цепи; h = 10000 час – долговечность работы подшипников в коробках скоростей; kk = 1 – коэффициент учитывающий какое кольцо вращается; k = 105 ÷ 12 – коэффициент учитывающий характер нагрузки на подшипник; k = 1 – температурный коэффициент (при температуре до 100Сº); m = 15 – коэффициент учитывающий влияние нагрузок на срок службы подшипника.

По рассчитанному коэффициенту работоспособности С и по принятому диаметру вала d выбираем из таблиц приложения 19 [1] размеры подшипников: тип серия внутренний диаметр dп наружный диаметр D ширина подшипника В.

В коробке скоростей проектируемого станка в качестве опор валов принимаем подшипники нормального класса точности Н.

Выбранные параметры подшипников заносим в таблицу 6.

Таблица 6 – Размеры и основные характеристики подшипников

Условное обозначение подшипника и его размеры

Коэффициент работоспособности

Посадка колец подшипника на вал и в корпус

Проектирование и расчет шпиндельного узла

Шпиндельный узел является одним из основных узлов станка конструктивная форма и размеры которого влияют на компоновку и параметры других узлов в частности коробки скоростей.

Конструктивная форма шпинделя определяется типом и назначением станка требованиями к его точности условиями его работы способами закрепления в нем инструмента или заготовки размещением элементов привода и типом применяемых опор.

Максимальная частота вращения nma

Передаваемая мощность Nma

Точность вращения и обработки (ГОСТ 17-70):

- радиальное биение шпинделя = 10 мкм;

- осевое биение шпинделя = 8 мкм;

- некруглость обработанных деталей = 8 мкм.

Жесткость шпиндельного узла j ≥ 25 кгмкм.

Тип опор – подшипники качения;

Радиальное и осевое биение шпинделя Δ = 1 мкм;

Шероховатость обработанной поверхности Ra = 0.32 мкм;

Некруглость обработанной поверхности Δr = 1 мкм;

Скоростной параметр dп = (0 ÷ 1) 106 мм мин-1

3 Выбор компоновочной схемы шпиндельного узла

Для шпиндельных узлов токарно-револьверных станков целесообразно применять низкоскоростные схемы.

В качестве схемы для расчета примем конструктивную схему 2 (приложение 22 [1]) с параметром быстроходности dn = 30 10-5 мммин-1 (жидкая смазка или смазка масляным туманом):

Рисунок 7 – Компоновочная схема шпиндельного узла

Подшипники применяемые при данной схеме: 69700 17000 (2007100).

4 Определение диаметра шейки шпинделя в передней опоре

Ориентировочно минимально необходимый диаметр шейки шпинделя определяется по формулам:

- из условия жесткости по передаваемому крутящему моменту

где M – момент крутящий на шпинделе.

- из условия передачи мощности на шпинделе

где N – мощность на шпинделе.

Для дальнейших расчетов принимаем большее значение диаметра dmin = 104 мм.

Максимально возможный диаметр шейки шпинделя под передней опорой для выбрано компоновочной схемы определяем по формуле

где - параметр быстроходной схемы; nmax – максимальная частота вращения шпинделя из графика частот вращения.

Полученный диаметр корректируется по имеющимся ограничениям. При этом выбираем диаметр как можно большего размера. Это приведет к увеличению жесткости шпиндельного узла:

Принимаем d = 110 мм.

5 Определение конструктивных параметров шпинделя

5.1 Диаметра dп.к. переднего конца

где d – принятый диаметр шейки шпинделя под передней опорой.

Принимаем dп.к. = 135 мм.

5.2 Диаметр шпинделя между опорами dм.

Принимаем dм = 110 мм.

5.3 Диаметр шпинделя под задней опорой dз

Принимаем dз = 95 мм.

6 Расчет точностных и динамических параметров шпиндельного узла

6.1. Точность вращения шпинделя

Характеризуется радиальным и осевым биением переднего конца шпинделя.

Величина радиального биения:

где А – величина биения передней опоры; В – величина биения задней опоры; l и a – параметры шпинделя

где [] – допустимое радиальное биение центрирующей шейки шпинделя проектируемого станка по ГОСТ.

6.2 Жесткость шпиндельного узла

Оценивается радиальной и осевой жесткостью.

Приближенная оценка жесткости узла:

где eR – радиальная податливость узла

где J1 и J2 – момент инерции передней и межопорной частей; E = 2106 – модуль упругости материала шпинделя; e1 и e2 – радиальная податливость передней и задней опор (рис.6 [1]).

где D – диаметр шпинделя в расчетном сечении; d – диаметр отверстия

6.3 Виброустойчивость

Оценивается по амплитуде волнистости на обработанной поверхности детали после запуска станка в работу.

В ходе курсовой работы произвели необходимые расчеты при проектировании заданного технологического металлообрабатывающего оборудования (станка); проанализировали существующие конструкции аналогичных станков и выбрали из них станок-прототип; обосновали техническую характеристику станка; произвели кинематический расчет привода главного движения и расчет основных деталей привода; выбрали схему шпиндельного узла и произвели расчеты его основных параметров.

По расчетным данным вычертили развертку коробки скоростей шпиндельный узел и деталировку нескольких деталей. За общий вид проектируемого станка принимается общий вид станка-прототипа.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

«Проектирование технологического металлообрабатывающего оборудования»: метод. указ. к выполнению курсового проекта Сост. Н.А. Куний. – Хабаровск: Изд-во Хабар. гос. техн. ун-та 2002. – 79с.

Справочник технолога-машиностроителя. В 2-х т. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение 1985. 496 с.

«Расчет режимов резания»: метод. указ. по курсовому проекту по металлорежущим станкам Сост. В.В. Жуловян. – ХПИ. Хабаровск 1992.

Биргер И. А. Шорр Б. Ф. Шнейдерович Р. И. Расчет на прочность деталей машин: Справочное пособие.- М. 1966. – 616 с.

Детали и механизмы металлорежущих станков Под ред. Д. Н. Решетова: В 2 т. – М. 1972. Т. 2. – 520 с.

Детали машин: Атлас конструкций Под ред. Д. Н. Решетова. – М. 1979. – 367 с.

Кучер И. М. Металлорежущие станки. Основы конструирования и расчета. – Л. 1969. – 720 с.

Лизогуб В. А. Конструирование и расчет шпиндельных узлов направляющих и механизмов подач металлорежущих станков: Учеб. пособие. – М. 1985. – 90 с.

Подшипники качения: Справочник-каталог Под ред. В. Н Нарышкина Р.В. Коросташевского. – М. 1984. – 280 с.

Проектирование металлорежущих станков и станочных систем: Справочник-учебник Под ред. А. А. Проникова: В 3 т. – М.1998. Т. 1. – 444 с.

![]() Вал.cdw

Вал.cdw

Неуказанные отклонения H14

Отв. центр. А5 ГОСТ 14034-74.

![]() Блок зубчатых колес тройной .cdw

Блок зубчатых колес тройной .cdw

Нормальный исходный контур

Коэффициент смещения

Сталь 40Х ГОСТ 4543-71

Неуказанные предельные

![]() Кробка скоростей Развертка .cdw

Кробка скоростей Развертка .cdw

![]() шпиндель.spw

шпиндель.spw

Гайка М90 ГОСТ 11871-88

Гайка М110 ГОСТ 11871-88

Кольцо войлочное 110

Подшипник 2007122 ГОСТ 27365-81

Подшипник 2218 ГОСТ 8328-75