Проектирование конструкций металлорежущих инструментов

- Добавлен: 24.01.2023

- Размер: 1 MB

- Закачек: 0

Описание

Проектирование конструкций металлорежущих инструментов

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Чертеж развертка.cdw

Чертеж развертка.cdw

Развертки должны удовлетворять техническим требованиям

Заточка режущей части производится алмазными кругами АС01061

доводка-алмазными кругами АСМ3Б1 или пастами АП28 АП17.

Обратная конусность по наружному диаметру развертки 0

Маркировать: диаметр развертки

режущей части и товарный знак завода-изготовителя

Белорусско-Российский университет

![]() Титульник.doc

Титульник.doc

Министерство образования и науки Российской Федерации

Учреждение высшего профессионального образования

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

по дисциплине «Режущий инструмент»

на тему: «Проектирование конструкций металлорежущих инструментов»

Пояснительная записка 31411.00.00.000 ПЗ

![]() Чертеж развертка модифмкация.cdw

Чертеж развертка модифмкация.cdw

Развертки должны удовлетворять техническим требованиям

Заточка режущей части производится алмазными кругами АС01061

доводка-алмазными кругами АСМ3Б1 или пастами АП28 АП17.

Обратная конусность по наружному диаметру развертки 0

Маркировать: диаметр развертки

режущей части и товарный знак завода-изготовителя

Блок инструментальный

Белорусско-Российский университет

![]() Чертеж долбяк окончательно.cdw

Чертеж долбяк окончательно.cdw

хвостовой части 32 35HRC.

Материал хвостовика сталь45 ГОСТ1050-88

В месте сварки раковины и непровар не допускаются

Разность соседних окружных шагов не более 0

Накопленное отклонение окружного шага 0

Маркировать: m=3.5; b=10; Р6М5 ГОСТ 19265-73

Толщина зуба по делительной

Белорусско-Российский университет

Коэффициент смещения

![]() Чертеж плашка.cdw

Чертеж плашка.cdw

Твердость зубьев у режущих кромок должна быть у

плашек из стали марки 9ХС HRC 58 62

Радиальное биение наружной цилиндрической

поверхности плашек относительно оси резьбы и

торцевое биение плашек относительно наиболее

удоленной точки от оси для диаметра >26-0.1мм

Маркировать: обозначение резьбы

товарный знак завода изготовителя(М33х2-Н8- )

Сталь9ХС ГОСТ5950-73

Белорусско-Российский университет

Исполнение 2 по АС 1106601

![]() Чертеж развертка.cdw

Чертеж развертка.cdw

Развертки должны удовлетворять техническим требованиям

Заточка режущей части производится алмазными кругами АС01061

доводка-алмазными кругами АСМ3Б1 или пастами АП28 АП17.

Обратная конусность по наружному диаметру развертки 0

Маркировать: диаметр развертки

режущей части и товарный знак завода-изготовителя

Блок инструментальный

![]() Чертеж развертка модифмкация.cdw

Чертеж развертка модифмкация.cdw

Развертки должны удовлетворять техническим требованиям

Заточка режущей части производится алмазными кругами АС01061

доводка-алмазными кругами АСМ3Б1 или пастами АП28 АП17.

Обратная конусность по наружному диаметру развертки 0

Маркировать: диаметр развертки

режущей части и товарный знак завода-изготовителя

Блок инструментальный

![]() Чертеж долбяк окончательно.cdw

Чертеж долбяк окончательно.cdw

хвостовой части 32 35HRC.

Материал хвостовика сталь45 ГОСТ1050-88

В месте сварки раковины и непровар не допускаются

Разность соседних окружных шагов не более 0

Накопленное отклонение окружного шага 0

Маркировать: m=3.5; b=10; Р6М5 ГОСТ 19265-73

Толщина зуба по делительной

Коэффициент смещения

![]() Чертеж плашка.cdw

Чертеж плашка.cdw

Твердость зубьев у режущих кромок должна быть у

плашек из стали марки 9ХС HRC 58 62

Радиальное биение наружной цилиндрической

поверхности плашек относительно оси резьбы и

торцевое биение плашек относительно наиболее

удоленной точки от оси для диаметра >26-0.1мм

Маркировать: обозначение резьбы

товарный знак завода изготовителя(М33х2-Н8- )

Сталь9ХС ГОСТ5950-73

Исполнение 2 по АС 1106601

![]() Моя записка.doc

Моя записка.doc

Министерство образования и науки Российской Федерации

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Кафедра «Металлорежущие станки и инструмент»

По дисциплине: «Металлорежущий инструмент»

на тему: «Проектирование режущего инструмента»

Руководитель проекта:

Проектирование долбяка хвостового

1 Введение к инструменту

2 Проектный расчет .

3 Проверочный расчет .

4 Технические требования на изготовление долбяка хвостового

5 Термическая обработка инструментального материала

Проектирование плашки круглой

2 Проектный расчет ..

4 Технические требования на изготовление плашки круглой .

Проектирование развертки хвостовой

3 Технические требования на изготовление развертки хвостовой ..

4 Термическая обработка инструментального материала

развертки хвостовой .

5 Расчет инструментального блока на точность позиционирования

6 Схема сборки инструментального блока .

Раздел стандартизации .

Список использованной литературы ..

Курсовой проект предусматривает конструирование следующих типов ме-

таллорежущих инструментов: долбяк хвостовой плашка круглая и развертка

хвостовая (блочного исполнения).

Зуборезные долбяки применяют для нарезания зубчатых колес. Они рабо-

тают по методу обкатки. В зависимости от характера обрабатываемых деталей

долбяки бывают: прямозубые косозубые и специальные.

По точности долбяки бывают классов АА А и В. Для обеспечения резания

долбяку придают измененный вид по сравнению с обычным зубчатым колесом.

По конструкции долбяки классифицируются на: дисковые чашечные вту-

лочные сборные хвостовые и комбинированные.

Для нарезания наружных резьб диаметром от 1 до 52 мм(иногда до 135мм)

предназначены плашки круглые.

По форме плашки подразделяются на трубчатые круглые квадратные и

другие. Основные размеры плашек стандартизованы.

Конструктивные элементы плашек следующие: корпус со стружечными от-

верстиями и крепежными элементами режущая и калибрующая часть.

Калибрующая часть плашек осуществляет калибровку резьбы служит нап-

равляющей при продольном перемещении плашки во время резьбонарезания и

свинчивания выполняется с полным профилем резьбы.

Развертки цилиндрические предназначены для чистовой обработки отвер-

стий 6 – 10-го квалитетов точности с параметром шероховатости обработанной

поверхности Ra ≤ 25 мкм при обработке стальными и Ra ≤ 063 мкм при обработке

твердосплавными развертками.

По способу применения развертки подразделяют на машинные и ручные а

по принципу регулирования размера: постоянные и регулируемые.

Рабочая часть имеет стружечные канавки – прямые ( = 0) или винтовые

( = ± 25°) разделяющие зубья разверток.

Проектирование долбяка хвостового

1 Введение к инструменту

Зуборезные долбяки работают по методу обкатки. В основу изготовления

долбяка положена не прямозубая рейка а шестерня с соответствующими углами.

Производительность обработки долбяками несколько ниже чем червячными фре-

зами но они позволяют нарезать такие колеса как например блоки колес шев- ронные колеса внутреннего зацепления и другие которые нельзя нарезать чер-

вячными фрезами. Точность же по профилю зубчатых колес нарезанных долбяка-

ми выше чем при зубофрезеровании.

В зависимости от характера обрабатываемых деталей долбяки делятся на

) прямозубые – для нарезания прямозубых колес;

) косозубые – для нарезания колес с винтовым зубом и шевронных колес;

) специальные – для нарезания зубчатых деталей неэвольвентного зацепле-

ния (шлицевые валы звездочки и т. д.) .

По конструкции долбяки классифицируются на: дисковые чашечныевту-

лочные сборные хвостовые комбинированные.

Косозубый долбяк представляет собой косозубое зубчатое колесоснабжен-

ное режущими кромками. Для нарезания пары сцепляющихся колес применяются

два долбяка: правый – для нарезания колес с левым направлением зуба и левый -

для колес с правым направлением. У таких долбяков стандартный модуль и ос-

тальные расчетные данные задаются в нормальном сечении. Углы заточки долбя-

ка на обеих сторонах профиля получаются одинаковыми причем передняя повер-

хность зубьев наклонена от перефирии к центру и образует передний угол.

Боковые поверхности каждого зуба шлифуются по винтовым эвольвентам

в связи с чем при переточках долбяка по передней поверхности форма зуба прак-

тически не изменяется. При этом на одной стороне зуба винтовая эвольвентная поверхность делается правой а на другой – левой за счет чего на обеих сторонах зуба обеспечиваются боковые задние углы

обрабатываемый материал – СЧ 35;

модуль нормальный - 25;

число зубьев шестерни – 32;

число зубьев колеса -66;

угол наклона зуба – 10º;

степень точности колес – 7.

Расчет начинается с определения основных элементов в торцовом сечении.

Определяем торцовый модуль с точностью до 00001 мм.:

Определяем угол зацепления с точностью до 0000001:

Определяем коэффициент высоты зуба с точностью до 00001:

Определяем коэффициент высоты головки зуба с точностью до 0001

необходимой для получения радиального зазора:

Переходим к определению расчетных элементов долбяка.

С учетом принятых делительных диаметров 38; 75; 100; 150; 170; 360мм

(по ГОСТ 9323 - 60) принимаем dd = 75мм с числом зубьев z = 30.

Определяем диаметр делительной окружности:

Определяем величину смещения исходного сечения:

где a’ – величина смещения исходного сечения вдоль зуба долбяка мм;

Принимаем величину переднего угла γ = 10°.

Выбираем величину заднего угла αв на вершине зуба вдоль винтовой ли-

нии принимаемая равной 6° (при угле зацепления α = 20°).

Определяем величину заднего угла на вершине зуба долбяка вдоль оси

где u – угол наклона винтовой линии на делительном цилиндре u = 15°.

Определяем величину расчетного бокового заднего угла:

Определяем угол наклона винтовой линии на делительном цилиндре:

для позитивной стороны (боковая сторона зуба с острым углом)

для негативной стороны (боковая сторона зуба с тупым углом)

Определяем угол давления в торцовом сечении:

для позитивной стороны

для негативной стороны

Определяем диаметр основной окружности:

для негативной сторны

Определяем угол наклона винтовой линии на основном цилиндре:

Углы 0’’ и 0’ являются одновременно и углами поворота шлифовального

Определяем задний угол на боковой поверхности зуба в точках распо-

ложенных на основном цилиндре:

где 0 – угол наклона винтовой линии на основном цилиндре;

Производим определение размеров зуба долбяка в исходном сечении.

Определяем высоту головки зуба:

Определяем высоту ножки зуба:

Определяем толщину зуба по дуге делительной окружности:

Определяем диаметр вершин:

Определяем диаметр впадин:

Определяем размеры зуба долбяка в сечении переднего торца.

где Su – величина учитывающая искажения по толщине зуба долбяка вследствие

Определяем высоту головки зуба по передней поверхности:

Определяем диаметр окружности выступов:

Определяем диаметр окружности впадин:

Определяем толщину зуба по хорде:

Определяем высоту головки зуба до хорды:

3 Проверочный расчет

Конструкцию долбяка подвергаем проверке на отсутствие:

)подрезания зуба ножки зубчатой пары;

)срезания головки зуба зубчатой пары.

Подрезание отсутствует при условии что

где Au12 – среднее расстояние между осью долбяка и осями зубчатых колес мм;

r0 – радиус основной окружности долбяка r0 = 38.07 мм;

Откуда следует что подрезание зуба ножки зубчатой пары отсутствует.

Срезании отсутствует при условии что:

где Re2 – радиус окружности выступов большого зубчатого колеса

Au2 – расстояние между осями долбяка и большого зубчатого колеса мм;

r02 - радиус основной окружности большого зубчатого колеса r02 = 83.77 мм;

Откуда следует что срезание головки зуба зубчатой пары отсутствует.

4 Технические требования на изготовление долбяка хвостового

В целях повышения срока службы долбяка целесообразно увеличить ис-

ходные расстояния однако данное обстоятельство ограничивается опасностью за-

острения зубьев или неполной обработкой рабочего участка профиля. Долбяки

как с положительным так и с отрицательным смещением исходного контура т. е.

при любой степени сточенности должны обеспечивать требуемую точность обра-

Класс точности долбяка - В.

Долбяк должен удовлетворять техническим требованиям ГОСТ 9323 – 79.

Биение окружности вершин зубьев 001мм.

Радиальное биение хвостовика долбяка 0005мм.

Твердость режущей части 62 65 HRC .

Материал хвостовика сталь 45.

Разность соседних окружных шагов не более 0006мм.

Накопленное отклонение окружного шага 0018мм.

В месте сварки раковины и непровар не допускаются.

Маркировать: m = 25; = 10°; Р6М5 ГОСТ 19265 – 73.

5 Термическая обработка инструментального материала долбяка

Инструментальный материал долбяка хвостового – Сталь Р6М5.

По рекомендации стр. 311[5] для корпуса долбяка хвостового выполнить:

Для снижения твердости улучшения обработки резанием и подготовки

структуры стали к закалке сталь подвергают отжигу при 800 830°С.

Нагрев под закалку – в расплаве солей при 800 850°С 10 15мин.

Для придания стали теплостойкости инструмент подвергаем закалке

Отпуск закаленного инструмента производится в жидкой или воздуш-

ной среде(для увеличения твердости):

первый отпуск при 350°С 1час;

второй отпуск при 560 570°С 1час;

третий отпуск при 560 570°С

Для нарезания наружных резьбы диаметром от 1 до 52 мм(иногда до 135мм)

другие. Основные размеры плашек стандартизованы. Внешние размеры плашки зависят от диаметра нарезаемой резьбы диаметра стружечных отверстий прочности и жесткости перемычек.

верстиями и крепежными элементами режущая и калибрующая часть. Корпус

служит для базирования и крепления плашки во время нарезания резьбы при за-

точках и переточках. Корпус может быть выполнен заодно с режущей и калиб-

рующей частями или соединяться с ними сваркой пайкой и механическими спо-

свинчивания.Выполняется с полным профилем резьбы исполнительные размеры

которой обеспечивают получение резьбы требуемой точности.Стандартные

плашки нарезают резьбы с посадками скольжения квалитетов 6h; 8h и с посадка-

ми с зазором квалитетов 6g; 6e; 6d а трубные резьбы – классов А или Б.

Резьба режущей (как и калибрующей) части плашки не затылуется и зад-

ние углы на калибрующей части равны нулю. Накопленная ошибка шага резьбы

составляет 0008 – 001 мм на 25 мм длины.

Резьба калибрующей части может иметь доводку по профилю или быть без

доводки (в зависимости от шероховатости).

Плашки стандартного типа работают с самозатягиванием в связи с чем

при закреплении их на станках необходимо использовать “ плавающие ” патроны

дающие возможность плашке самоустановиться на обрабатываемой заготовке.

обрабатываемый материал – сталь 20;

разновидность – двухсторонняя;

степень точности – 8.

Наружный диаметр плашки D выбираем в зависимости от номинального

размера резьбы и принятого количества стружечных отверстий n: D=65мм и n=6

Угол заборной части φ =25°(для лучшего использования плашки делает-

Определяем длину заборной части:

где t2 – высота резьбы t2 = 173 мм;

a1 – величина превышения заборной части над высотой резьбы обеспечивающая захват заготовки a1 = 025 мм.

Определяем диаметр заборной части:

где do – наружный диаметр резьбы do = 33 мм.

Длину калибрующей части lz устанавливаем в пределах пяти шагов наре- заемой резьбы т. е. lz = 10 мм.

Определяем ширину плашки:

Ширина круглых плашек для стандартных резьб стандартизована. Принимаем h = 20 мм.

Величина переднего угла γ у круглых плашек назначается в зависимости от свойств обрабатываемого материала. Принимаем γ = 20°. Величина угла γ не является постоянной величиной для данной плашки и уменьшается по направле- нию к наружному диаметру резьбы.

Задний угол α принимаем равным 8° (задний угол создается только на заборной части).

Определяем величину затылования необходимую для образования уг-

где dвн – внутренний диаметр резьбы dвн = 313 мм;

z – число перьев плашки z = 6.

Определяем ширину пера:

Угол наклона режущей кромки λ принимаем равным 0°.

Определяем радиус стружечных отверстий r при криволинейной форме передней поверхности:

где k – коэффициент зависящий от принятой величины h k = 115.

Определяем радиус окружности расположения центров стружечных отверcтий:

Толщину перемычки l2 принимаем равной 2мм угол регулировочного паза 60° а его ширину b = 3 мм [3].

Производим проверку толщины тела плашки L по формуле:

Рекомендуется чтобы величина L была в пределах:

(009 010)D при z = 6 8

В нашем случае L = 009D.Условие прочности выполняется.

После аналитического расчета вычерчиваем плашку и проверяем все ее

элементы графическим способом.

4 Технические требования на изготовление плашки круглой

Материал корпуса плашки – инструментальная легированная сталь 9ХС

Твердость зубьев у режущих кромок HRC 58 62.

Радиальное биение наружной цилиндрической поверхности плашки относительно оси резьбы и торцевое биение плашек относительно наиболее удаленной

точки от оси – 01мм.

Параметр шероховатости передней поверхности плашки Ra ≤ 125мкм.

Маркировать: обозначение резьбы степень точности товарный знак завода изготовителя (M33 × 2 – H8 - ).

5 Термическая обработка инструментального материала плашки круглой

По рекомендации стр. 309[5] для корпуса плашки круглой изготовленной

из стали 9ХС выполнить:

При нагреве под закалку предварительно нагреть до температуры

Нагрев под закалку – в расплаве солей при 810°С.

Закалка при 160 180°С (в масле или горячих средах).

Производим отпуск закаленного инструмента в жидкой или воздушной

по принципу регулирования размера постоянные и регулируемые.

Развертки конические служат для образования конических отверстий под

штифты конусы и т.д.

Развертки состоят из рабочей части и корпуса (хвостовика).

( = ± 25°) разделяющие зубья разверток. Число зубьев (канавок) разверток зави-

сит от их конструкции.

Расположение зубьев по окружности может быть равномерным или не-

равномерным различие значений центральных углов ограничивающих зубья мо-

жет достигать 30° (у стандартных разверток 05 - 5°).

Передняя поверхность обычно прямолинейна ( = 0; γ = 0). Ленточка вы-

полнена по цилиндру (f = 005 04мм).

Режущая часть разверток имеет форму зависящую от условий обработки.

задняя поверхность затачивается наостро или с оставлением ленточки. Получают распространение развертки с ломанной режущей кромкой или с криволинейной кромкой. При обработке вязких материалов в том числе коррозионно-стойких и жаропрочных сталей применяют кольцевую форму режущей части.

Процесс развертывания отличается рядом особенностей:

уменьшенными припусками на обработку;

малой толщиной и большой шириной стружки пониженными в этой связи

нагрузками на каждую кромку;

ориентацией развертки по отверстию при врезании режущей части (приме-

няют “плавающие” патроны удлиненные оправки и т.д.);

увеличенным числом зубьев участвующих одновременно в работе;

надежным направлением развертки по отверстию за счет цилиндрической

обрабатываемый материал – сталь 5;

диаметр отверстия – 56Н6;

длина отверстия – 45-сквозное;

хвостовик – конический;

инструментальный материал – твёрдый сплав.

Составим технологический маршрут обработки детали [2]. Для обработ-

ки отверстия диаметром 56Н6 необходимо выполнить сверление рассверливание

предварительное зенкерование предварительное и окончательное развертывание.

Назначаем межоперационные припуски [2]: под окончательное развер-

тывание 008 мм предварительное развертывание 021 мм предварительное зен-

керование 271 мм и рассверливание 22 мм.

Поле допуска для отверстия диаметром 56Н6 по СТ СЭВ 144-75: верхнее

отклонение 0019 мм нижнее отклонение 0 мм поле допуска 0 019 мм.

Поле допуск на изготовление развертки принимают равным 025 04 от допуска на изготовление отверстия: Н=0005 мм; верхнее отклонение

08 мм нижнее отклонение 0003 мм поле допуска 0 005 мм.

Определяем число зубьев развертки:

где d – диаметр развертки d = 56 мм.

Число зубьев принимаем четным т.е. z = 14 чтобы измерение развертки

можно было проводить микрометром.

Принимаем передний угол γ = 10°.

Задний угол α принимаем равным 7°.

На калибрующей части развертки выполняем цилиндрическую фаску

Определяем длину заборной части развертки:

где t – припуск под развертывание на сторону;

φ – угол при вершине φ = 15°.

Калибрующая часть развертки состоит из конической и цилиндрической

частей. Коническую часть выполняют для уменьшения трения и предотвращения

разбивки отверстия. Разность диаметров на этом участке составляет 003 005мм

Определяем длину цилиндрической части вместе с заборным конусом:

Определяем длину рабочей части:

Определяем общую длину развертки:

lхв – длина хвостовика lхв = 124мм.

Конструктивные элементы развертки для обработки сталей принимаем

по ГОСТ 1672-80 11172-80 16086-7016087-70.

Размеры профиля стружечных канавок развертки: ff =05 мм;

R0 = 20мм; r = 1мм [2].

3 Технические требования на изготовление развертки хвостовой

Твердость рабочей части развертки из твердого сплава Т15К6 – 65 67 HRC.

Твердость лапки 35 55 HRCэ.

Параметры шероховатости:

передняя поверхность развертки

задняя поверхность режущей части и ленточка на калибрующей части

задняя поверхность калибрующей части

Обратная конусность по наружному диаметру развертки 001мм.

Заточка режущей производится алмазными кругами АСО1061 доводка – ал-

мазными кругами АСМ361 или пастами АП17 АП28.

Развертка должна удовлетворять техническим требованиям ГОСТ 1672-80

Маркировать: диаметр развертки марку режущей части и товарный

знак завода изготовителя (56 – Т15К6 - ).

4 Термическая обработка инструментального материала развертки

По рекомендации стр. 311[5] для рабочей части развертки хвостовой

третий отпуск при 560 570°С

5 Расчет инструментального блока на точность позиционирования и

Определяем величины отклонения вершины инструмента от номинального положения при сборке и деформации под действием силы резания для инструментального блока.

Найдем для нашего случая величины биений.

Биение конического отверстия шпинделя станка: l1 = 0008 мм.

Допускаемый перекос: l2 = 0001 мм.

Биение базового агрегата от перехода в соединении конусности 7:24

Биение оправки от зазора в цилиндрическом соединении: 2l4 = 00011 мм.

Биение посадочного отверстия базисного агрегата: 2l5 = 002 мм.

Биение втулки от перекоса в цилиндрическом соединении: l6 = 00016 мм. Биение цилиндрической поверхности: 2l7 = 002мм.

Биение цилиндрического отверстия во втулке переходной: 2l8 = 001 мм.

Биение режущего инструмента от перекоса в коническом соединении:

Величина первичного отклонения вершины инструмента от номинального положения:

где K - коэффициент относительного рассеивания величины замыкающего

lнi - вылет на котором нормируется величина перекоса в i – ом соединении.

Коэффициент рассеивания ki:

для цилиндрических поверхностей - k

для конической поверхности 1:30 - ki = 137.

Передаточные отношения:

Допускаемое биение развертки диаметром 56 мм – 008 мм по табл. 8[4]

Расчет инструментального блока на податливость.

Согласно схеме сборки перемещения крепления оправки определим как

суммарное смещение режущей кромки в точке приложения нагружающей силы

(P = 1kH) с учетом контактной податливости в соединениях инструмента:

- модуль продольной упругости ();

- осевой момент инерции сечения

di - диаметр i - го элемента.

Qi M - податливость в конусе с конусностью 7:24 по табл. 10[4].

Qi M - податливость в цилиндрическом соединении с боковым зажимным

Qi M - податливость в конусе 1:30 по табл. 12[4] = 00014

Податливость инструментального блока: 1641 мкм кН.

Для разверток диаметром до 120 мм допускается податливость :

Жесткость инструментального блока:

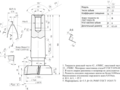

6 Схема сборки инструментального блока

В этом разделе указываем перечень использованных ГОСТов:

ГОСТ 9323 – 79; ГОСТ 5953 – 70; ГОСТ 1672 – 80; ГОСТ 13777 – 79;

ГОСТ 9740 – 71; ГОСТ 1672 – 71.

Список использованной литературы

Иноземцев Г. Г. Проектирование металлорежущих инструментов – М.:

Машиностроение 1984 – 272с.

Фельдштейн Е.Э. Курсовое и дипломное проектирование – Мн:

Дизайн ПРО 1997 - 384 с.

Климов В. И. Справочник инструментальщика – конструктора – М.:

Машгиз 1958 - 608 с.

Фельдштейн Е. Э. Режущий инструмент и оснастка для станков с ЧПУ –

Мн.: Высшая школа 1988 - 336с.

Лахтин Ю. М. Материаловедение – М.: Машиностроение 1980 - 493c.

![]() Чертеж долбяк.cdw

Чертеж долбяк.cdw

хвостовой части 32 35HRC.

Материал хвостовика сталь45 ГОСТ1050-88

В месте сварки раковины и непровар не допускаются

Разность соседних окружных шагов не более 0

Накопленное отклонение окружного шага 0

Маркировать: m=3.5; b=10; Р6М5 ГОСТ 19265-73

Коэффициент смещения

![]() Развертка А.frw

Развертка А.frw

Развертки должны удовлетворять техническим

требованиям ГОСТ1672-80

Заточка режущей части производится алмазными

доводка-алмазными кругами

АСМ3Б1 или пастами АП28 АП17.

Обратная конусность по наружному диаметру

Маркировать: диаметр развертки

режущей части и товарный знак завода-изгото-

БИ 05403.03.00.000. СБ

Сталь Р6М5 ГОСТ19265-73

Разраб. Чумаков А.А.

![]() плашка.frw

плашка.frw

ХВСГ или 9ХС по ГОСТ 5950-73

Твердость зубьев у режущих кромок должна быть у

плашек из сталей марок ХВСГ

Радиальное биение наружной цилиндрической

поверхности плашек относительно оси резьбы и

торцевое биение плашек относительно наиболее

удоленной точки от оси для диаметра >26-0.1мм

Маркировать: обозначение резьбы

товарный знак завода изготовителя(М36х2-Н6- )

Разраб. Чумаков А.А.

Исполнение 2 по АС 1106601

Сталь9ХС ГОСТ5950-73

![]() Чертеж долбяк12.cdw

Чертеж долбяк12.cdw

хвостовой части 32 35HRC.

Материал хвостовика сталь45 ГОСТ1050-88

В месте сварки раковины и непровар не допускаются

Разность соседних окружных шагов не более 0

Накопленное отклонение окружного шага 0

Маркировать: m=3.5; b=10; Р6М5 ГОСТ 19265-73

Коэффициент смещения

![]() Спецификация.spw

Спецификация.spw

![]() Чертеж развертка модифмкация.cdw

Чертеж развертка модифмкация.cdw

Развертки должны удовлетворять техническим требованиям

Заточка режущей части производится алмазными кругами АС01061

доводка-алмазными кругами АСМ3Б1 или пастами АП28 АП17.

Обратная конусность по наружному диаметру развертки 0

Маркировать: диаметр развертки

режущей части и товарный знак завода-изготовителя

Блок инструментальный

![]() долбяк хвостовой.frw

долбяк хвостовой.frw

35HRC. Материал хвостовика сталь45 ГОСТ1050-88

В месте сварки раковины и непровар не допускаются

Разность соседних окружных шагов не более 0

Накопленное отклонение окружного шага 0

Маркировать: m=3.5;

=10; Р6М5 ГОСТ 19265-73

Коэффициент смещения

![]() Чертеж долбяк окончательно.cdw

Чертеж долбяк окончательно.cdw

хвостовой части 32 35HRC.

Материал хвостовика сталь45 ГОСТ1050-88

В месте сварки раковины и непровар не допускаются

Разность соседних окружных шагов не более 0

Накопленное отклонение окружного шага 0

Маркировать: m=3.5; b=10; Р6М5 ГОСТ 19265-73

Толщина зуба по делительной

Коэффициент смещения

![]() Чертеж плашка.cdw

Чертеж плашка.cdw

Твердость зубьев у режущих кромок должна быть у

плашек из стали марки 9ХС HRC 58 62

Радиальное биение наружной цилиндрической

поверхности плашек относительно оси резьбы и

торцевое биение плашек относительно наиболее

удоленной точки от оси для диаметра >26-0.1мм

Маркировать: обозначение резьбы

товарный знак завода изготовителя(М33х2-Н8- )

Сталь9ХС ГОСТ5950-73

Исполнение 2 по АС 1106601

![]() Моя записка11.doc

Моя записка11.doc

Министерство образования и науки Российской Федерации

Учреждение высшего профессионального образования

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

по дисциплине «Режущий инструмент»

на тему: «Проектирование конструкций металлорежущих инструментов»

Пояснительная записка 31406.00.00.000 ПЗ

Проектирование первого инструмента 1

1 Введение к долбяку хвостовому 3

2 Проектный расчет долбяка хвостового

3 Проверочный расчет 9

Проектирование второго инструмента 11

1 Введение к плашке круглой

2 Проектный расчет плашки 11

3 Проверочный расчет 11

Проектирование третьего инструмента 15

1 Введение к развёртке 15

2 Проектный расчет развёртки 16

3 Схема расчета полей допусков и диаметров развертки 18

4 Технические требования на изготовление и контроль 19

5 Расчет инструментального блока на точность и податливость 19

6 Термическая обработка корпуса развертки 21

7 Оптимизация режимов резания 22

8 Схема сборки инструментального блока 23

Список использованной литературыВведение

Проектирование долбяка хвостового

1 Введение к инструменту

Зуборезные долбяки работают по методу обкатки. В основу изготовления

долбяка положена не прямозубая рейка а шестерня с соответствующими углами.

Производительность обработки долбяками несколько ниже чем червячными фре-

зами но они позволяют нарезать такие колеса как например блоки колес шев- ронные колеса внутреннего зацепления и другие которые нельзя нарезать чер-

вячными фрезами. Точность же по профилю зубчатых колес нарезанных долбяка-

ми выше чем при зубофрезеровании.

В зависимости от характера обрабатываемых деталей долбяки делятся на

) прямозубые – для нарезания прямозубых колес;

) косозубые – для нарезания колес с винтовым зубом и шевронных колес;

) специальные – для нарезания зубчатых деталей неэвольвентного зацепле-

ния (шлицевые валы звездочки и т. д.) .

По конструкции долбяки классифицируются на: дисковые чашечныевту-

лочные сборные хвостовые комбинированные.

По точности долбяки бывают классов АА А и В. Для обеспечения резания

долбяку придают измененный вид по сравнению с обычным зубчатым колесом.

Косозубый долбяк представляет собой косозубое зубчатое колесоснабжен-

ное режущими кромками. Для нарезания пары сцепляющихся колес применяются

два долбяка: правый – для нарезания колес с левым направлением зуба и левый -

для колес с правым направлением. У таких долбяков стандартный модуль и ос-

тальные расчетные данные задаются в нормальном сечении. Углы заточки долбя-

ка на обеих сторонах профиля получаются одинаковыми причем передняя повер-

хность зубьев наклонена от перефирии к центру и образует передний угол.

Боковые поверхности каждого зуба шлифуются по винтовым эвольвентам

в связи с чем при переточках долбяка по передней поверхности форма зуба прак-

тически не изменяется. При этом на одной стороне зуба винтовая эвольвентная поверхность делается правой а на другой – левой за счет чего на обеих сторонах зуба обеспечиваются боковые задние углы

обрабатываемый материал – СЧ 35;

модуль нормальный - 25;

число зубьев шестерни – 32;

число зубьев колеса -66;

угол наклона зуба – 10º;

степень точности колес – 7.

Расчет начинается с определения основных элементов в торцовом сечении.

Определяем торцовый модуль с точностью до 00001 мм.:

Определяем угол зацепления с точностью до 0000001:

Определяем коэффициент высоты зуба с точностью до 00001:

Определяем коэффициент высоты головки зуба с точностью до 0001

необходимой для получения радиального зазора:

Переходим к определению расчетных элементов долбяка.

С учетом принятых делительных диаметров 38; 75; 100; 150; 170; 360мм

(по ГОСТ 9323 - 60) принимаем dd = 75мм с числом зубьев z = 30.

Определяем диаметр делительной окружности:

Определяем величину смещения исходного сечения:

где a’ – величина смещения исходного сечения вдоль зуба долбяка мм;

Принимаем величину переднего угла γ = 10°.

Выбираем величину заднего угла αв на вершине зуба вдоль винтовой ли-

нии принимаемая равной 6° (при угле зацепления α = 20°).

Определяем величину заднего угла на вершине зуба долбяка вдоль оси

где u – угол наклона винтовой линии на делительном цилиндре u = 15°.

Определяем величину расчетного бокового заднего угла:

Определяем угол наклона винтовой линии на делительном цилиндре:

для позитивной стороны (боковая сторона зуба с острым углом)

для негативной стороны (боковая сторона зуба с тупым углом)

Определяем угол давления в торцовом сечении:

для позитивной стороны

для негативной стороны

Определяем диаметр основной окружности:

для негативной сторны

Определяем угол наклона винтовой линии на основном цилиндре:

Углы 0’’ и 0’ являются одновременно и углами поворота шлифовального

Определяем задний угол на боковой поверхности зуба в точках распо-

ложенных на основном цилиндре:

где 0 – угол наклона винтовой линии на основном цилиндре;

Производим определение размеров зуба долбяка в исходном сечении.

Определяем высоту головки зуба:

Определяем высоту ножки зуба:

Определяем толщину зуба по дуге делительной окружности:

Определяем диаметр вершин:

Определяем диаметр впадин:

Определяем размеры зуба долбяка в сечении переднего торца.

где Su – величина учитывающая искажения по толщине зуба долбяка вследствие

Определяем высоту головки зуба по передней поверхности:

Определяем диаметр окружности выступов:

Определяем диаметр окружности впадин:

Определяем толщину зуба по хорде:

Определяем высоту головки зуба до хорды:

3 Проверочный расчет

Конструкцию долбяка подвергаем проверке на отсутствие:

)подрезания зуба ножки зубчатой пары;

)срезания головки зуба зубчатой пары.

Подрезание отсутствует при условии что

где Au12 – среднее расстояние между осью долбяка и осями зубчатых колес мм;

r0 – радиус основной окружности долбяка r0 = 38.07 мм;

Откуда следует что подрезание зуба ножки зубчатой пары отсутствует.

Срезании отсутствует при условии что:

где Re2 – радиус окружности выступов большого зубчатого колеса

Au2 – расстояние между осями долбяка и большого зубчатого колеса мм;

r02 - радиус основной окружности большого зубчатого колеса r02 = 83.77 мм;

Откуда следует что срезание головки зуба зубчатой пары отсутствует.

Проектирование плашки круглой

1 Введение к инструменту

Для нарезания наружных резьбы диаметром от 1 до 52 мм(иногда до 135мм)

предназначены плашки круглые.

По форме плашки подразделяются на трубчатые круглые квадратные и

другие. Основные размеры плашек стандартизованы. Внешние размеры плашки зависят от диаметра нарезаемой резьбы диаметра стружечных отверстий прочности и жесткости перемычек.

Конструктивные элементы плашек следующие: корпус со стружечными от-

верстиями и крепежными элементами режущая и калибрующая часть. Корпус

служит для базирования и крепления плашки во время нарезания резьбы при за-

точках и переточках. Корпус может быть выполнен заодно с режущей и калиб-

рующей частями или соединяться с ними сваркой пайкой и механическими спо-

Калибрующая часть плашек осуществляет калибровку резьбы служит нап-

равляющей при продольном перемещении плашки во время резьбонарезания и

свинчивания.Выполняется с полным профилем резьбы исполнительные размеры

которой обеспечивают получение резьбы требуемой точности.Стандартные

плашки нарезают резьбы с посадками скольжения квалитетов 6h; 8h и с посадка-

ми с зазором квалитетов 6g; 6e; 6d а трубные резьбы – классов А или Б.

Резьба режущей (как и калибрующей) части плашки не затылуется и зад-

ние углы на калибрующей части равны нулю. Накопленная ошибка шага резьбы

составляет 0008 – 001 мм на 25 мм длины.

Резьба калибрующей части может иметь доводку по профилю или быть без

доводки (в зависимости от шероховатости).

Плашки стандартного типа работают с самозатягиванием в связи с чем

при закреплении их на станках необходимо использовать “ плавающие ” патроны

дающие возможность плашке самоустановиться на обрабатываемой заготовке.

обрабатываемый материал – сталь 20;

разновидность – двухсторонняя;

степень точности – 8.

Наружный диаметр плашки D выбираем в зависимости от номинального

размера резьбы и принятого количества стружечных отверстий n: D=65мм и n=6

Угол заборной части φ =25°(для лучшего использования плашки делает-

Определяем длину заборной части:

где t2 – высота резьбы t2 = 173 мм;

a1 – величина превышения заборной части над высотой резьбы обеспечивающая захват заготовки a1 = 025 мм.

Определяем диаметр заборной части:

где do – наружный диаметр резьбы do = 33 мм.

Длину калибрующей части lz устанавливаем в пределах пяти шагов наре- заемой резьбы т. е. lz = 10 мм.

Определяем ширину плашки:

Ширина круглых плашек для стандартных резьб стандартизована. Принимаем h = 20 мм.

Величина переднего угла γ у круглых плашек назначается в зависимости от свойств обрабатываемого материала. Принимаем γ = 20°. Величина угла γ не является постоянной величиной для данной плашки и уменьшается по направле- нию к наружному диаметру резьбы.

Задний угол α принимаем равным 8° (задний угол создается только на заборной части).

Определяем величину затылования необходимую для образования уг-

где dвн – внутренний диаметр резьбы dвн = 313 мм;

z – число перьев плашки z = 6.

Определяем ширину пера:

Угол наклона режущей кромки λ принимаем равным 0°.

Определяем радиус стружечных отверстий r при криволинейной форме передней поверхности:

где k – коэффициент зависящий от принятой величины h k = 115.

Определяем радиус окружности расположения центров стружечных отверcтий:

Толщину перемычки l2 принимаем равной 2мм угол регулировочного паза 60° а его ширину b = 3 мм [3].

Производим проверку толщины тела плашки L по формуле:

Рекомендуется чтобы величина L была в пределах:

(009 010)D при z = 6 8

В нашем случае L = 009D.Условие прочности выполняется.

После аналитического расчета вычерчиваем плашку и проверяем все ее

элементы графическим способом.

Проектирование развертки хвостовой

Развертки цилиндрические предназначены для чистовой обработки отвер-

стий 6 – 10-го квалитетов точности с параметром шероховатости обработанной

поверхности Ra ≤ 25 мкм при обработке стальными и Ra ≤ 063 мкм при обработке

твердосплавными развертками.

По способу применения развертки подразделяют на машинные и ручные а

по принципу регулирования размера постоянные и регулируемые.

Развертки конические служат для образования конических отверстий под

штифты конусы и т.д.

Развертки состоят из рабочей части и корпуса (хвостовика).

Рабочая часть имеет стружечные канавки – прямые ( = 0) или винтовые

( = ± 25°) разделяющие зубья разверток. Число зубьев (канавок) разверток зави-

сит от их конструкции.

Расположение зубьев по окружности может быть равномерным или не-

равномерным различие значений центральных углов ограничивающих зубья мо-

жет достигать 30° (у стандартных разверток 05 - 5°).

Передняя поверхность обычно прямолинейна ( = 0; γ = 0). Ленточка вы-

полнена по цилиндру (f = 005 04мм).

Режущая часть разверток имеет форму зависящую от условий обработки.

задняя поверхность затачивается наостро или с оставлением ленточки. Развертки с углом φ 45° имеют дополнительную фаску с × 45°. Получают распространение

развертки с ломанной режущей кромкой или с криволинейной кромкой. При обра-

ботке вязких материалов в том числе коррозионно-стойких и жаропрочных ста-

лей применяют кольцевую форму режущей части.

Процесс развертывания отличается рядом особенностей:

уменьшенными припусками на обработку;

малой толщиной и большой шириной стружки пониженными в этой связи

нагрузками на каждую кромку;

ориентацией развертки по отверстию при врезании режущей части (приме-

няют “плавающие” патроны удлиненные оправки и т.д.);

увеличенным числом зубьев участвующих одновременно в работе;

надежным направлением развертки по отверстию за счет цилиндрической

обрабатываемый материал – сталь 5;

диаметр отверстия – 56Н6;

длина отверстия – 45-сквозное;

хвостовик – конический;

инструментальный материал – твёрдый сплав.

Составим технологический маршрут обработки детали [2]. Для обработ-

ки отверстия диаметром 56Н6 необходимо выполнить сверление рассверливание

предварительное зенкерование предварительное и окончательное развертывание.

Назначаем межоперационные припуски [2]: под окончательное развер-

тывание 008 мм предварительное развертывание 021 мм предварительное зен-

керование 271 мм и рассверливание 22 мм.

Поле допуска для отверстия диаметром 56Н6 по СТ СЭВ 144-75: верхнее

отклонение 0019 мм нижнее отклонение 0 мм поле допуска 0 019 мм.

Поле допуск на изготовление развертки принимают равным 025 04 от допуска на изготовление отверстия: Н=0005 мм; верхнее отклонение

08 мм нижнее отклонение 0003 мм поле допуска 0 005 мм.

Определяем число зубьев развертки:

где d – диаметр развертки d = 56 мм.

Число зубьев принимаем четным т.е. z = 14 чтобы измерение развертки

можно было проводить микрометром.

Принимаем передний угол γ = 10°.

Задний угол α принимаем равным 7°.

На калибрующей части развертки выполняем цилиндрическую фаску

Определяем длину заборной части развертки:

где t – припуск под развертывание на сторону;

φ – угол при вершине φ = 15°.

Калибрующая часть развертки состоит из конической и цилиндрической

частей. Коническую часть выполняют для уменьшения трения и предотвращения

разбивки отверстия. Разность диаметров на этом участке составляет 003 005мм

Определяем длину цилиндрической части вместе с заборным конусом:

Определяем длину рабочей части:

Определяем общую длину развертки:

lхв – длина хвостовика lхв = 124мм.

Конструктивные элементы развертки для обработки сталей принимаем

по ГОСТ 1672-80 11172-80 16086-7016087-70.

Размеры профиля стружечных канавок развертки: ff =05 мм;

R0 = 20мм; r = 1мм [2].

Список использованной литературы

Романов В.Ф. Расчеты зуборезных инструментов – М: Машиностроение 1969 – 255 с.

Фельдштейн Е.Э. Курсовое и дипломное проектирование – Мн: Дизайн ПРО 1997 - 384 с.