Проектирование комплекта инструментов для обработки ступенчатого отверстия с заданными параметрами

- Добавлен: 24.01.2023

- Размер: 542 KB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Поле доgeск1.frw

Поле доgeск1.frw

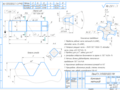

![]() Развертка.cdw

Развертка.cdw

Материал режущей части Р6М5 ГОСТ 19265-73

хвостовой части сталь 45 ГОСТ 14548-71.

Твердость рабочей части 63 66 HRC

хвостовой части 30 45 HRC

Обратная конусность 0

Не указанные предельные отклонения размеров по h12

Не указанные отклонения углов не должны превышать

-Р6М5-товарный знак завода.

ПензГУ 3.151001.003 РИ

![]() Разветка.cdw

Разветка.cdw

Материал режущей части Р6М5 ГОСТ 19265-73

хвостовой части сталь 45 ГОСТ 14548-71.

Твердость рабочей части 63 66 HRC

хвостовой части 30 45 HRC

Обратная конусность 0

Не указанные предельные отклонения размеров по h12

Не указанные отклонения углов не должны превышать

-Р6М5-товарный знак завода.

ПензГУ 3.151001.001 РИ

![]() Сверло перовое.cdw

Сверло перовое.cdw

Материал режущей части - Р6М5 ГОСТ 19265-73

хвстовой части сталь 40Х ГОСТ454-74.

Твёрдость режущей части HRC 63..66

хвостовой части HRC 32..46.

Обратная конусность 0

Не указанные предельные отклонения размеров по h12

Предельные отклонеия углов заточки не должны превышать

Маркировать: 9.7-Р6М5-товарный знак завода.

ПензГУ 3.151001.003 РИ

![]() Развёртка-зенкер.cdw

Развёртка-зенкер.cdw

Материал режущей части Р6М5 ГОСТ 19265-73

хвостовой части сталь 45 ГОСТ 1050-88.

Твердость рабочей части 63 66 HRC

хвостовой части 30 45 HRC

Обратная конусность 0

Не указанные предельные отклонения размеров по h12

Предельные отклонения углов не должны превышать

ПензГУ 3.151001.003 РИ

![]() Метчикq.cdw

Метчикq.cdw

Твёрдость рабочей части метчиков 61 63HRC

хвостовой части 35 40HRC

Материал режущей части - Р6М5 ГОСТ 19265-73

части сталь 40Х ГОСТ454-74.

Центровые отверстия выполняются по форме А

Метчики должны удовлетворять техническим

требованиям ГОСТ 3449-84

Неуказанные предельные отклонения размеров по h12

Маркировать: обозначение резьбы

товарный знак завода изготовителя М36-Н3

ПензГУ 3.151001.003 РИ

![]() Курсовая работа мое.doc

Курсовая работа мое.doc

Пензенский государственный университет

Кафедра «Металлообрабатывающие станки и комплексы»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

«Инструменты для обработки отверстий»

по дисциплине: «Режущий инструмент»

ПГУ 3.151001.003 ПЗ

Пояснительная записка состоит из 41 листов формата А4 5 листов формата A3 содержит 15 рисунков 1 таблицу.

Цель: спроектировать комплект инструментов для обработки ступенчатого отверстия с заданными параметрами.

Ключевые слова: сверло зенкер развертка конус Морзе комбинированный инструмент прочность.

В данной курсовой работе изложена методика проектирования инструментов для обработки ступенчатых отверстий на металлорежущих станках. Произведен расчет конструктивных параметров и проверочный расчет соединительной и рабочей части инструмента. Назначены геометрические параметры режущей части. Показаны особенности проектирования перового сверла зенкера развертки комбинированного инструмента.

Техническое задание.

Спроектировать комплект режущих инструментов для обработки ступенчатого отверстия с заданными параметрами.

Спроектировать комплект инструментов для обработки ступенчатого отверстия с заданными параметрами.

Данные к расчету инструмента для обработки отверстия выдаются преподавателем в соответствии с рисунком 1 и таблицей 24 [1].

Рисунок 1. Эскиз ступенчатого отверстия

Техническое задание .3

Последовательность проектирования инструментов для обработки ступенчатых отверстий . 6

Расчет исполнительных диаметров разверток зенкеров и сверл 6

Конструкция хвостовиков инструментов . 12

Расчет инструментальных конусов Морзе . 13

Расчет перовых сверл на прочность и жесткость .. . ..17

Части и конструктивные элементы инструментов . ..19

1.Перовые сверла . . 19

Комбинированные инструменты . . ..29

Расчёт исполнительных размеров комплекта метчиков . . .30

Технические требования на изготовление инструментов 35

Список использованной литературы . ..39

Режущим инструментом представляет собой ту часть технологической системы которая непосредственно изменяет форму обрабатываемой детали. Инструментальная оснастка является одним из главных элементов любого машиностроительного производства. Она обеспечивает надежность функционирования каждого отдельного станка и производственной системы в целом качество продукции производительность.

Роль инструментальной оснастки в условиях автоматизированного производства возросла так что способна определять конструкцию и схему построения отдельных станков и систем.

В условиях массового и крупносерийного производства появляется необходимость повышения производительности технологического процесса. Это достигается применением комбинированных инструментов. Которые позволяют вести одновременную обработку нескольких поверхностей.

В связи с вышеизложенным задачи решаемые в данной курсовой работе являются актуальными.

Последовательность проектирования инструментов для обработки ступенчатых отверстий

При проектировании инструментов для обработки ступенчатого отверстия необходимо:

- определить последовательность выполнения переходов по участкам ступенчатого отверстия и количество инструментов для обработки каждого участка в зависимости от квалитета отверстия и шероховатости поверхности;

- построить для каждого участка схемы расположения полей допусков JТd на диаметры инструментов необходимых для обработки рассматриваемого участка относительно поля допуска обрабатываемого отверстия;

- рассчитать в соответствии с построенными расчетными схемами исполнительные диаметры инструментов для каждого участка ступенчатого отверстия;

- выбрать конструктивные и геометрические параметры проектируемых инструментов;

- выполнить проверочные расчеты на прочность и жесткость спиральных сверл и рассчитать размеры хвостовика (конуса Морзе);

- выполнить рабочие чертежи инструментов с указанием технических требований.

Расчет исполнительных диаметров разверток зенкеров и сверл.

1 Построение схем расположения полей допусков на диаметры инструментов и назначение межоперационных припусков.

Точность и качество мерного инструмента зависят от размера и степени износа поверхности обрабатываемых отверстий. При назначении исполнительных размеров на эти инструменты необходимо исходить из основных требований:

- инструмент при эксплуатации должен иметь как можно большую величину поля допуска на износ;

- при уменьшении диаметра инструмента в процессе эксплуатации в пределах величины поля допуска на износ J должны обеспечиваться необходимая точность размера и шероховатость поверхности обрабатываемого отверстия;

- допуск на диаметр инструмента JTd должен иметь такую величину чтобы получение размера на круглошлифовальном станке не вызывало особых затруднений;

- при сверлении зенкеровании и развертывании диаметр отверстия увеличивается по сравнению с диаметром инструмента вследствие разбивки.

Чтобы избежать брака необходимо выполнять максимальный диаметр инструмента меньше максимального диаметра отверстия. Для этого надо занизить верхнее отклонение поля допуска на изготовление инструмента еs относительно верхнего отклонения ЕS поля допуска отверстия на величину максимально возможной разбивки Рmаx.Величину Рmаx в соответствии с рекомендациями ВНИИ инструмента принимают около 13 поля допуска отверстия 7 8 и 9-го квалитетов для разверток и 14 поля допуска отверстия 11-го квалитета для зенкеров. Для разверток предназначенных для обработки отверстий по 11-му квалитету величину Рmаx также принимают равной 14 поля допуска отверстия. При разработке допусков на диаметры разверток в качестве базы принимают поле допуска на отверстие JTd 8 или 9-го квалитетов а для зенкеров - 11-го квалитета.

Стандартные зенкеры изготовляют в двух исполнениях: зенкер № 1 - для промежуточной обработки отверстий под последующее развертывание и зенкер № 2 - для окончательной обработки отверстий. В обоих случаях допуск на диаметр зенкера рассчитывают из условия обработки отверстия по 11-му квалитету.

Предельные отклонения диаметров зенкеров и допусков на изготовление приведены в таблице 1 [1].

Допуски на изготовление разверток для обработки отверстий различной точности приведены в таблице 2 [1].

Аналогично зенкерам изготовляют развертки № 1 для предварительной обработки отверстий и № 2 для окончательной обработки.

При обработке ступенчатого отверстия точностные требования по участкам могут быть разные поэтому межоперационные припуски назначают отдельно по каждому участку. Величина припусков зависит от посадки на диаметр отверстия величины диаметра и вида обработки. Величины межоперационных припусков следует назначать в соответствии с таблице 3 [1].

Диаметр сверла для обработки отверстия принимают по стандарту. Допуск на диаметр проектируемого сверла общего назначения принимают равным допуску на изготовление вала по 9-му квалитету т. е. по h9 в соответствии с СТ СЭВ-144-75. Все допуски назначают в сторону уменьшения так как из-за разбивки диаметр обработанного отверстия получают больше чем диаметр сверла.

В таблице 4 [1] приведены допуски на диаметр спиральных сверл общего назначения и точного исполнения. Сверла точного исполнения следует применять при окончательной обработке отверстия например под резьбу.

Расчетное значение диаметра сверла dc следует округлить до ближайшего меньшего по нормальному ряду: 540.. 1400 через 01 мм; (1425 3175 через 025 мм; 3200.. .5050 через 05 мм).

2 Расчет диаметров инструментов для обработки отверстия

Последовательность построения расчетной схемы и методика определения исполнительных размеров инструментов изложены применительно к обработке отверстия в цельном материале (прутке).

) Определим необходимые операции для обеспечения заданной посадки и квалитета отверстия. В соответствии с данными табл. 3 для обработки отверстия необходимо выполнить следующие операции: сверление предварительное и окончательное развертывание.

) Назначим межоперационные припуски.

По таблице 3 находим: припуск под окончательное (чистовое) развертывание ΔР№2 = 005мм; припуск под предварительное (черновое) развертывание ΔР№1= 025 мм.

) Построим поле допуска на диаметр отверстия ø 7K7 по СТ СЭВ 144-75 [2]: верхнее отклонение ЕS =+ 0005 мм; нижнее отклонение ЕI = -0010 мм .

) Построим на расчетной схеме поле допуска на диаметр чистовой развертки JTDp№2 и определим ее максимальный диаметр.

Верхнее отклонение поля допуска инструмента еs необходимо занизить относительно верхнего отклонения поля допуска отверстия на величину максимально возможной разбивки Pma Рm JTDp№2=JTDp№1= 0 005мм.

Исполнительный размер развертки проставляемый на чертеже составит:

Для удобства настройки калибров для контроля развертки при изготовлении на рабочих чертежах следует указывать наибольший размер как номинальный т. е. наименьший диаметр развертки с учетом износа определится по выражению

dpmin=dpmax-(JTdp+J) для моего задания

dpmin=dpmax-(JTdp+J) = 6999-(0005+0008)=6986 мм.

) Определим исполнительные диаметры остальных инструментов. Для этого от нижнего отклонения еi поля допуска на изготовление инструмента для окончательной обработки отверстия отложим припуск Di под обработку этим инструментом и построим поле допуска JTd на диаметр предшествующего инструмента. По построенной схеме определим численные значения верхнего еs и нижнего еi отклонений поля допуска JTd на диаметр рассматриваемого инструмента. Аналогично производится построение полей допусков и определение исполнительных диаметров остальных инструментов.

Определение размеров инструментов производим в следующем порядке:

определим исполнительный диаметр развертки для предварительной обработки отверстия. Для этого от нижнего отклонения еi = -0006 мм отложим припуск под развертку № 2 dр№2 = 0005 мм а затем построим поле допуска черновой развёртки JTdp№1 =0005 мм. В соответствии с расчетной схемой исполнительный диаметр черновой развертки составит:

определим исполнительный диаметр сверла. От нижнего отклонения поля допуска развертки ei =-0061 мм откладываем припуск удаляемый при черновой разверткой DР№1=025 мм и поле допуска на изготовление сверла JTdc=0036мм. Величину допуска на изготовление сверла определяем по табл.4 или для сверл общего назначения по СТ СЭВ 144-75 [2] как допуск на изготовление основного вала по 9-му квалитету. Полученное расчетное значение сверла необходимо округлить до ближайшего меньшего значения в соответствии с нормальным рядом.

) Аналогично построим схемы расположения полей допусков и рассчитаем исполнительные диаметры инструментов по остальным участкам ступенчатого отверстия.

Диаметр второго участка ступенчатого отверстия: .

Припуск под зенкерование составляет ΔЗ№2=13 мм. Величина максимально возможной разбивки .

Так как поле допуска отверстия ø 12B11 то за нулевую линию примем нижнее отклонение поля допуска отверстия EI=+011 мм и производим перерасчет размеров.

В результате получаем:

- исполнительный диаметр зенкера: .

- исполнительный диаметр сверла: .

Рисунок 2. Расчетная схема исполнительных размеров инструментов предназначенных для обработки отверстия ø 7К7.

Рисунок 3. Расчетная схема исполнительных размеров инструментов предназначенных для обработки отверстия 12B11.

Конструкция хвостовиков инструментов.

Хвостовики инструментов для обработки отверстий должны центрировать инструмент т. е. совмещать оси инструмента и шпинделя станка и передавать крутящий момент от шпинделя станка к инструменту.

При проектировании инструментов следует предусматривать цилиндрические или конические хвостовики.

Цилиндрические хвостовики более технологичны в изготовлении позволяют регулировать осевое положение (вылет) инструмента при его закреплении. Передача крутящего момента от шпинделя станка к инструменту осуществляется за счет сил трения между цилиндрической поверхностью хвостовика и зажимными элементами станка. При больших усилиях резания для увеличения крутящего момента передаваемого хвостовиком на его конце следует предусматривать квадрат или поводок.

Конические хвостовики инструментов следует выполнять в виде конусов Морзе так как метрические конусы не получили широкого распространения в промышленности. Конус инструмента должен обеспечивать центрирование и закрепление инструмента т. е передавать осевую силу и крутящий момент. Конические хвостовики следует проектировать с лапками которые необходимы для съема инструмента со станка и не должны нагружаться во время работы

Размеры конусов Морзе и лапок хвостовиков стандартизованы и приведены в таблице 5 [1]. Для конуса Морзе №0 основные размеры представлены в таблице 1 в мм:

Хвостовики инструментов предназначенных для автоматизированных станков должны обеспечивать быстросменность и возможность регулирования инструмента вне станка на заданный размер.

При проектировании сверл зенкеров разверток предназначенных для автоматического оборудования необходимо предусматривать специальные хвостовики.

Конические хвостовики снабжают лыской для дополнительного зажима с помощью винта. Цилиндрические хвостовики следует применять с регулировочными винтами для настройки на размер вне станка или предусматривать резьбовую переднюю часть с регулировочной гайкой и контргайкой.

Расчет инструментальных конусов Морзе

При проектировании инструментов конструктор должен выполнить проверочный расчет хвостовой части по максимальному крутящему моменту с учетом затупления инструмента.

При расчете принять что силы трения на поверхности конуса приложены к хвостовику в сечении по среднему диаметру dcp = 05(d1 + d2) где d1 - больший диаметр конуса;d2- меньший.

Осевую силу резания Р0 следует разложить на две составляющие: Q.- нормальную к образующей конуса и R - радиальную. Сила Q создает силу трения Т.

Сила трения на поверхности конуса хвостовика инструмента создает момент трения Мtp который противодействует крутящему моменту Мкр возникающему при резании. У затупившегося сверла крутящий момент Мkp возрастает примерно в три раза. Поэтому для надежного закрепления хвостовика необходимо соблюдать условие Мtp³ 3Мkp

При наличии погрешности изготовления конусных поверхностей хвостовика инструмента и гнезда в шпинделе станка в формулу для определения крутящего момента вводят поправку:

где m - коэффициент трения; Dq - сумма отклонений углов конусности хвостовика и гнезда от теоретического угла (в угловых минутах).

Рисунок 4. Силы действующие на конусный хвостовик инструмента.

Для практических расчетов принять Dq = 10'; m = 01; q = 1°26'. Осевую силу резания Р0 и крутящий момент Мкр определяют по формулам теории резания металлов :

где С1С2С3 С4 - коэффициенты (принимают по данным таблице 6); q х у nр - показатели степени (принимают по данным таблице 7); (d -диаметр сверл; S - подача; НВ - твердость обрабатываемого материала.

Определим осевую силу резания P0 и крутящий момент Mkp для сверла при обработке отверстия 7K7 :

где С1=18 d=66 мм HB=250 S0=009 q=1 x=0 y=07 np=075

где С3=096 d=66 мм HB=250 S0=009 q=2 y=08 np=07

Где С1 и С3 – коэффициенты принимаемые по таблице 6 np –показали степени принимаемые по таблице 7 d- диаметр сверла S- подача HB- твердость обрабатываемого материала.

Подставив значения МТr и Мкр и решая его относительно dср получим для сверла:

По таблице 5 выбираем конус Морзе с ближайшим большим значением dср. То есть Конус Морзе №0 с dср=766 мм.

Рассматриваем момент трения :

Условие выполняется.

Рисунок 5. Размеры конического хвостовика инструмента.

Расчет спиральных сверл на прочность и жесткость

На сверло в процессе резания действуют осевая сила резания Р0 и крутящий момент Мкр которые воспринимаются равными по величине и обратными по направлению реактивным осевым усилием и крутящим моментом хвостовика. Поэтому рабочая часть и шейка сверла испытывают одновременно касательные напряжения tт от крутящего момента и нормальные напряжения а от осевого усилия. Чтобы сверло надежно противостояло силам резания оно должно иметь запас прочности в три раза превышающий действующие нагрузки.

Рисунок 6. Схема сил действующих на сверло при обработке.

Разрушающий крутящий момент при сверлении определяют по выражению:

где - W0 полярный момент сопротивления поперечного сечения рабочей части сверла кручению; tk - предел прочности материала сверла при кручении. По данным определяют W0 по формуле:

где d - диаметр сверла; m0 - коэффициент однородности материала; n - показатель степени:

где d0 - диаметр сердцевины в опасном сечении; В - ширина пера сверла; w - угол подъема винтовой канавки сверла. Для стандартных сверл из быстрорежущей стали следует принимать:

tk = 1600 1800МПа m0 = 15 20 d0d = 015 Bd = 065.

Для наших расчетов примем: tk = 1700 МПа; m0 = 20; d0d = 015; Bd = 0.65; =26°.

Для надежной работы сверла должно выполняться условие Мр ³ Мkp. Для расчета величины разрушающий осевой силы Рр используют формулу :

где - коэффициент учитывающий завитость сверла ( = 0.22..0.25); F - площадь поперечного сечения рабочей части сверла (F= 0314d2 где d - в мм.); st - предел текучести при сжатии материала сверла (st =3000 3200МПа).

При расчете должно выполняться условие:

Для сверл малого диаметра необходимо производить также расчет на продольный изгиб. Расчет сводится к определению критической силы и сравнению ее с осевым усилием. Величину критической силы определяют по формуле:

(Jm Jma Е - модуль упругости материала (для быстрорежущих сталей Е = 225000 МПа); 10 - длина сверла.

Для стандартных сверл следует принимать :

Для нормальной работы сверла должно выполняться условие:

Величина силы Ркр зависит от диаметра сверла и его длины. При проектировании следует принимать сверла возможно большей длины так как они имеют больший запас на переточки. При этом необходимо производить проверочный расчет по величине Ркр.

Проведем расчет на прочность и жесткость для сверла :

Принимаем: =023; F=0314·d2=1368 мм2.; T=3100Мпа.

Условие Рр³3Р0 выполняется.

Части и конструктивные элементы инструментов для обработки отверстий.

Конструктивные элементы спиральных сверл стандартизованы. В необходимых случаях разрабатывают специальные сверла. Стандарты регламентируют следующее основные размеры спиральных сверл: номинальный диаметр т. е. диаметр рабочей части общую длину сверла L длину рабочей части l размеры шейки и хвостовика.

Минимальную длину рабочей части сверла определяют по расстоянию от дна обрабатываемого отверстия до правого торца детали с увеличением (03 1)dc для выхода стружки. Для повышения долговечности сверл при проектировании следует предусматривать возможно больший запас на переточки Dl. В общем случае сверла могут быть переточены до 075 от первоначальной длины рабочей части. Поэтому следует принимать сверло возможно большей длины но учитывать при этом снижение жесткости сверла.

По выбранной длине рабочей части определить серию и общую длину рабочей части согласно табл. 7 и 8 и выполнить проверочный расчет рабочей части на продольный изгиб.

Профиль поперечного сечения сверла определяет прочность и жесткость сверла обеспечивает пространство для размещения стружки.

Диаметр сердцевины сверла d0 = К является одним из основных элементов профиля. Для сверл с диаметром d = 6 10 мм следует принимать d0 = (02 025)d а для сверл диаметром свыше 10 мм d0 = (013 016)d. Сердцевину сверла необходимо выполнять утолщенной в направлении к хвостовику на 14 8 мм на каждые 100 мм длины с целью упрочнения рабочей части.

Диаметр спинки сверла q влияет на прочность и жесткость сверла и определяется высотой цилиндрических ленточек которая зависит от метода получения рабочей части сверла. Ориентировочно следует принимать q = (099 098)d.

Криволинейную форму передней поверхности стандартного сверла в торцовом сечении следует заменить дугой окружности радиусом Rk = (075 09)dс а переход от дуги окружности Rk к спинке сверла диаметром rk выполнить радиусом rk = (0.22 0.28)d . Центры радиусов Rk и rk находятся на прямой проходящей через центр поперечного сечения сверла.

Цилиндрическая ленточка обеспечивает направление сверла в обрабатываемом отверстии. Сверла диаметром меньше 6 мм следует проектировать без ленточки из-за трудности их изготовления.

Ширину пера (или зуба) сверла обычно принимают равной ширине винтовой канавки. При двух перьях принимают В = 06d. На чертежах ширину ленточки и ширину пера надо указывать перпендикулярно винтовой канавке так как эту величину легче измерить.

Угол наклона винтовой канавки сверла w определяет жесткость сверла на кручение. С увеличением w жесткость на кручение возрастает а осевая жесткость уменьшается.

Для централизованно выпускаемых сверл угол w принимают равным 25 28° (для сверл диаметром до 10 мм) и 30 35° (для сверл больших размеров). При сверлении глубоких отверстий с целью улучшения отвода стружки следует применять так называемые "шнековые" сверла с углом w равным 45 или 60°. На чертежах часто кроме угла w задают шаг Н винтовой канавки который равен:

где d- диаметр сверла.

Главные режущие кромки наклонены к оси сверла под углом в плане j. На чертежах указывают удвоенное значение угла j - 2j. Для стандартных быстрорежущих сверл принимают 2j = 1 18.. .120°. Передний угол сверла g в нормальном к режущей кромке сечении рассчитывают по формуле:

где i - рассматриваемая точка режущей кромки.

Величина заднего угла a определяется способом заточки главных задних поверхностей сверла. Для стандартных быстрорежущих сверл задний угол на периферии сверла принимают равным 14°. При этом величина угла y составляет 55°.

Форму заточки режущей части сверла выбирают в зависимости от диаметра материала сверла и физико-механических свойств обрабатываемого материала по данным таблице 10.

Для заточки задних поверхностей сверл наиболее широко применяют винтовую заточку а для твердосплавных и быстрорежущих сверл мелких размеров - одно- и двухплоскостную заточку.

Хвостовик сверла при диаметре свыше 10 мм принимают преимущественно конической формы. По известным условиям работы сверла выбирают диаметр хвостовика а затем производят проверочный расчет. Для сверл диаметром свыше 8 мм с целью экономии быстрорежущей стали хвостовики делают из стали 45 или 40Х и приваривают их к рабочей части. Значения параметра l определяющего положение сварного шва в зависимости от диаметра приведены в таблице 11.

Сверло имеет следующие геометрические параметры:

Диаметр сверла d=66 мм;

Общая длина сверла L=101 мм;

Длина рабочей части 63 мм;

Диаметр сердцевины сверла мм;

Диаметр спинки сверла ;

Угол наклона винтовой канавки ;

Шаг винновой канавки ;

Рисунок 7. Конструктивные и геометрические параметры рабочей части спирального сверла.

Зенкеры в отличие от сверл имеют большое количество режущих зубьев и направляющих ленточек (обычно 3-4) обладают большей жесткостью и не имеют перемычки что позволяет уменьшить разбивку обработанного отверстия и увод оси.

Различают следующие типы зенкеров: хвостовые насадные цельные и насадные сборные. Диаметр зенкера любого типа определяют по методике изложенной в разделе 2.

Число канавок зенкера назначают минимальным при удалении больших технологических припусков и максимальным при повышенных требованиях к точности обработки отверстия. Длину рабочей части и общую длину зенкера принимают с учетом условий работы.

Конструкция цельного хвостового зенкера представлена на рисунке 7 а конструктивные размеры в таблице 12.

Хвостовые зенкеры изготовляют диаметром 14 50 мм с числом зубьев 3 4. Насадные зенкеры изготовляют диаметром 30 80 мм обычно с четырьмя зубьями. Основные конструктивные размеры насадных зенкеров приведены в таблице 13. Главный угол в плане j для зенкеров из быстрорежущей стали назначают: при обработке стали - 60°; при обработке чугуна 45° или 60°; для подрезки торца - 90°. Для зенкеров оснащенных твердым сплавом следует принимать j = 60°. А для двузубых зенкеров j = 75°.

Величину переднего угла g в зависимости от обрабатываемого материала и материала режущей части зенкера назначают от 0 до 15°. Задний угол a у зенкеров принимают 8 10° на режущей части и 5 6° на калибрующей.

Угол наклона винтовой канавки w делают равным 10 30°. Для обработки твердых материалов угол со принимают меньшим чем для вязких. Угол наклона главного режущего лезвия l принимают равным 5 10°. Для твердосплавных зенкеров рекомендуется принимать l = 12 15°. Ширину цилиндрических ленточек принимают равной 08 20 мм.

Рекомендуемые значения геометрических параметров зенкеров из быстрорежущей стали для обработки сквозных и глухих отверстий приведены на рисунок 9 а размеры конструктивных элементов достигаемых при заточке - в таблице 14.

Рисунок 8. Зенкер цельный с коническим хвостовиком.

Рисунок 9 Геометрические параметры зенкеров из быстрорежущих сталей.

Геометрические и конструктивные параметры зенкера цельного :

Цилиндрические развертки для проектирования следует выбирать хвостовые насадные цельные и насадные сборные. По способу применения развертки подразделяют на машинные и ручные а по принципу регулирования размера постоянные и регулируемые.

Конструктивные размеры приведены в таблице 15.

Важнейшим конструктивным параметром является диаметр развертки который рассчитывают в соответствии с методикой изложенной в разделе 2 для всех типов разверток.

Число зубьев 2 развертки для вязких металлов определяют по формуле:

а для хрупких металлов 2 =15dp +4

(dр - диаметр развертки). Число зубьев следует принимать четным чтобы облегчить измерения диаметра развертки микрометром.

Передний угол g для разверток из быстрорежущей стали принимают 0 10° а для твердосплавных разверток g= 0 15°.

Задний угол принимают небольшим - 6 12°. Чем пластичнее обрабатываемый материал тем больше должен быть угол a.

При обработке вязких материалов следует изготовлять развертки с наклонными или винтовыми зубьями. Развертка с наклонными зубьями позволяет более эффективно уменьшать шероховатость поверхности. Угол наклона зубьев принимают 10 45°. Чем вязче материал тем больше следует задавать угол наклона.

Рисунок 10. Развертка цельная.

Для исключения огранки отверстия окружной шаг зубьев развертки делают неравномерным. Параметры углового шага следует принимать в соответствии с таблицей 18.

Развертка исправляет при обработке форму отверстия но исправление оси отверстия при этом не происходит. Поэтому для крепления разверток следует использовать самоустанавливающиеся патроны что позволяет уменьшить влияние погрешностей вращения шпинделя станка на точность обрабатываемого отверстия.

Геометрические и конструктивные параметры развертки для обработки отверстия:

Рисунок 11. Конструктивные и геометрические параметры рабочей части развертки.

Для обработки фаски с заданными размерами используется зенковка. Конструктивные и геометрические параметры которой определяются согласно рекомендациям приведенным в справочнике.

Рисунок 12 Конструктивные и геометрические параметры рабочей части зенковки.

Комбинированные инструменты

Комбинированные инструменты предназначены для одновременной обработки нескольких поверхностей двумя или несколькими однотипными или различными инструментами расположенными на одном корпусе.

Применение комбинированных инструментов позволяет резко повышать производительность обработки деталей на агрегатных и специальных станках станках-автоматах и на автоматических линиях за счет сокращения машинного и вспомогательного времени на обработку детали. При этом можно уменьшить количество шпинделей для обработки сложных деталей.

При конструировании инструментов используют преимущественно метод последовательного соединения ступеней в одном корпусе инструмента. Применяется при конструировании ступенчатых однотипных инструментов (ступенчатый зенкер) или разнотипных инструментов (сверло-зенкер-развертка; сверло-развертка).

При проектировании необходимо обеспечить перекрытие обрабатываемых участков режущими кромками инструмента а в местах стыка режущие кромки инструмента должны перекрывать друг друга так как в противном случае возможна неполная обработка поверхности детали и появление заусенцев. Кроме того необходимо придавать необходимое направление сходу стружки чтобы избегать появления встречных сталкивающихся стружек так как это может привести к поломке инструмента.

При проектировании ступенчатых сверл и сверл-зенкеров необходимо разделять каналы для отвода стружки т. е. стружку отделяемую первой ступенью сверла направлять по одному каналу а стружку отделяемую второй ступенью сверла или зенкером по другому. Разделение стружки на более узкие и длинные полоски стружколомающими канавками нежелательно так как у ступенчатых инструментов эти полоски спутываются в клубок и опасность поломки инструмента не устраняется.

Расчёт исполнительных размеров комплекта метчиков

Метчик предназначен для образования внутренних резьб диаметром 2 50 мм. Резьба в отверстии может нарезаться как одним метчиком так и несколькими метчиками (комплектом) нагрузка между которыми распределена в определенном соотношении. Комплектная обработка производится как правило при нарезании точных резьб крупных резьб большого диаметра и при обработке труднообрабатываемых материалов.

При выполнении курсовой работы будем иметь в виду что выполняется расчет рабочей части метчиков для нарезания метрической резьбы с посадками скольжения (основное отклонение Н) и зазорами (основное отклонение G).

По ГОСТ 16093-81 допуск резьбы гайки обозначается сочетанием степени точности резьбы и основного отклонения по среднему и внутренним диаметрам. При этом если степени точности на указанные диаметры установлены разные то поле допуска среднего диаметра записывается впереди допуска на внутренний диаметр. Если на оба диаметра резьбы установлены поля допусков одной степени

точности то в обозначении символы не повторяются. Например запись 4Н5Н означает что поле допуска гайки с основным отклонением Н 4-й степени точности по среднему диаметру и 5-й степени точности - по внутреннему. Запись 7G означает что при основном отклонении G на оба диаметра назначены поля допусков 7-й степени точности.

Нагрузка на метчик пропорциональна вырезаемой площади профиля резьбы и назначается без учета принятой схемы резания - профильной -I или генераторной - II (рис.7). В комплекте из двух метчиков первый вырезает 70% профиля второй - 30%.

В качестве исходных данных для расчета комплекта метчиков необходимо знать: номинальный наружный диаметр резьбы в гайке - D шаг резьбы - Р (для крупных резьб не входит в обозначение и определяется по стандарту) степень точности резьбы число метчиков в комплекте - II марку обрабатываемого материала марку материала метчика.

Рисунок 13 Конструктивные элементы режущей части и распределение нагрузки между метчиками в комплекте из двух штук.

В соответствии с указанными рекомендациями определение конструктивных элементов режущей части каждого метчика в комплекте производится в следующем порядке:

Определяем степень точности метчика в зависимости от степени точности нарезаемой резьбы (ГОСТ 1625-71) [1]:

степень точности резьбы 6Н

степень точности метчика Н3

Определяем номинальный внутренний D1 и средний D2 диаметры резьбы (расчёты производить с точностью до 00001 мм):

D1=D-10825P=36-10825·1=349175 мм;

D2=D-06495P=36-06495·1=353505 мм.

Рассчитаем номинальные размеры предварительных метчиков с учётом их количества в комплекте (табл. 25) [1]:

Количество метчиков в комплекте -2.

Для чернового метчика

Для чистового метчика

d=D-02P=33-02·1=328 мм

d2= D2-01P=323505-01·1=322505 мм

где lp – длина режущей части метчика.

Назначаем предельные отклонения (допуски) на диаметры метчиков.

1. Определяем предельные отклонения (допуски) на средние диаметры метчиков в комплекте.

Для чистовых метчиков степени точности Н1 Н3 нижнее отклонение d2 определяется зависимостью:

ТЕ – единица допуска метчика:

Поле допуска для метчиков степени точности Н1 Н3 равно ТЕ т. е. Т=0027 мм.

Допуски по среднему диаметру на предварительные метчики назначаются с учетом величины занижения (разности) реднего диаметра предварительных метчиков относительно чистового. Если величина занижения не превышает допуска на средний диаметр гайки TD2 то допуск и нижнее отклонение на средние диаметры предварительных метчиков и нижнее отклонение принимается таким же как и чистовых. Допуск на средний диаметр гайки выбирается по справочнику или рассчитывается по формуле:

TDC2=5·TE·126(С-5)=5·0027·126(6-5)=01701 мм

где С - цифровая величина степени точности резьбы по среднему диаметру.

Если величина занижения больше допуска на гайку то допуск предварительных метчиков увеличивается во столько же раз.

2. Определяем предельные отклонения (допуски) на наружные диаметры метчиков в комплекте.

Нижнее отклонение d у чистовых метчиков зависит от диаметра и степени точности нарезаемой резьбы и определяется по формуле:

eid=К·ТD2=04·01701=0068 мм

где К – коэффициент учитывающий диаметр резьбы (К=04 для резьб М12 М50).

Допуск на наружный диаметр чистовых метчиков находится как:

Td=02·TD2=02·01701=0034мм.

Верхние отклонения наружных диаметров предварительных метчиков определяются как:

3. Определяем предельные отклонения (допуски) на внутренние диаметры метчиков в комплекте.

Внутренние диаметры всех метчиков в комплекте одинаковы. Верхнее отклонение определяется для резьб с посадками скольжения:

esd1= -55P= -55·1= -55 мкм= -0055 мм.

Нижнее отклонение внутренних диаметров метчиков не назначается.

4. Изобразим схему расположения допусков на средние и наружные диаметры всех метчиков комплекта.

Рисунок 14. Схема расположения допусков на средние (а) и наружные (б) диаметры всех метчиков комплекта (размеры допусков в мкм)

Назначим допуск на половину угла профиля резьбы α2 и допуск на шаг резьбы Р. Допуск на половину угла профиля резьбы метчиков степеней точности Н1 Н3 определяется соотношением:

при Р≥1 мм – Т α2= ±2(6+8Р)= ±2(6+81)= ±28 мин.

Допуск на шаг резьбы на длине до 25 мм для метчиков степеней точности Н1 Н3 принимают:

ТР= ±0012 мм при Р≥05 мм

Рассчитаем диаметр метчиков по переднему торцу (он будет одинаков для всех метчиков в комплекте):

dт чкрн=d-128P=3452 мм;

dт чист=d-128P=3472 мм.

Определяем величину углов φ режущей части всех метчиков в комплекте:

tgφm чeрн =( dm -dт )2·

tgφm чист =( dm -dт )2·lpm= 064 (при φm чист=326º).

Определяем число зубьев метчика: Z=4.

Выбираем значение переднего γ и заднего α углов резания метчика в зависимости от марки обрабатываемого материала и числа зубьев метчика (табл. 26) [1]. Для вязкой стали (Ст. 20) и числа зубьев метчика Z=4 принимаем γ = 13º α = 7º.

Рассчитаем величину затылования по вершинам режущей части:

Кчeрн= d tg(αz)=34344 мм;

Кчист= d tg(αz)=34536мм.

Полученное значение К округляем до величины кратной 05 при К≥2 мм:

Определяем ширину зуба b и диаметр сердцевины dс метчиков исходя из соотношения bd (табл. 27) [1]:

при bd=02 bчерн=02d=716 мм;

при dсd=045 dс черн=045d=1111 мм;

dс чист=045d=162 мм.

Определяем длину калибрующей lк и рабочей lраб частей метчиков и общую длину l метчиков:

Технические требования на изготовление инструментов для обработки отверстий

Режущая часть цельных инструментов (хвостовых и насадных) должна изготавливаться из быстрорежущей стали по ГОСТ 19266-78.

Режущая часть инструментов с напайными пластинками должна быть оснащена пластинами марок КК6 ВК8 ВК8М ВК6М Т5К10 Т15К6 Т14К8 а форма и размеры пластин приняты по ГОСТ 2209-88 и 17163-71. Обозначения пластин приведены в табл. 19. [1]

Твердость хвостовиков всех инструментов и корпусов с напайными пластинками на длине стружечных канавок должна быть HRC = 30 45.

Корпуса инструментов сборной конструкции с напайными пластинками должны изготовляться из стали 40Х по ГОСТ 4543-71.

Цельные инструменты должны изготовляться сварными. Сверла и зенкеры с коническим хвостовиком диаметром 6 мм и более; с цилиндрическим хвостовиком с диаметром 8 мм и более а развертки с диаметром 10 мм и более.

Хвостовики сварных инструментов должны быть изготовлены диаметром до 18 мм из стали 46 по ГОСТ 4548-71 диаметром 18 мм и более из стали 46 по ГОСТ 1050-74.

Твердость рабочей части цельных инструментов должна быть HRC = 62 35.

Твердость режущей части инструментов с твердосплавными пластинами по ГОСТ 4872-75.

На рабочей части цельных инструментов не должно быть обезуглероженного слоя и мест с пониженной твердостью.

Слой припоя должен быть не более 01 015 мм. Разрыв слоя припоя не должен превышать 5 % от общей длины.

Параметры шероховатости поверхностей инструментов:

а)для сверл и зенкеров:

- задние поверхности поверхности направляющих ленточек и поверхности хвостиков Rа 04 -для сверл точного исполнения;

- Rа 125 - для сверл общего исполнения и зенкеров;

- поверхности канавок Rа 25;

б)для разверток: параметры шероховатости в зависимости от квалитета обрабатываемого отверстия приведены в табл.20. [1]

Радиальное биение отдельных элементов относительно оси хвостовика для цельных инструментов и оси посадочного отверстия для насадных инструментов приведены для сверл в табл.21 для зенкеров в табл. 22 [1] и для разверток в табл. 23 . Предельные отклонения углов заточки не должны превышать ±3°.

Допуск на длину рабочей части инструмента устанавливают равным удвоенному а общей длины - утроенному допуску Js16.

Предельные отклонения остальных размеров назначают по h12.

Допуски конусов Морзе назначают по ГОСТ 2848-75 и СТ СЭВ 147-75.

В данной работе нами были спроектированы инструменты для обработки ступенчатого отверстия определены исполнительные диаметры и основные конструктивные и геометрические параметры сверл зенкеров развертки. Разработана конструкция ступенчатого зенкера применение которого позволит существенно повысить производительность обработки отверстия.

Список использованной литературы

Денисов В.Н. Эрленеков С.В. Методические указания «Инструменты для обработки отверстий». – Пенза: Изд. Пенз. гос. ун-та 2002 – 62 с.

Стандарт СЭВ. СТ СЭВ 144-75. Единая система допусков и посадок СЭВ. Поля допусков и рекомендуемые посадки. – М.: Изд-во стандартов 1977 – 52с.

Алексеев Г.А. Конструирование инструмента. – М.: Машиностроение 1979. – 384с.

Справочник инструментальщикаИ.А. Ординарцев Г. В. Филиппов А. Н. Шевченко и др.; под общ. ред. И. А. Ординарцева. – Л.: Машиностроение. Ленингр. отд-ние 1987. – 846 с.: ил.

![]() Метчик.cdw

Метчик.cdw

Твёрдость рабочей части метчиков 61 63HRC

хвостовой части 35 40HRC

Материал режущей части - Р6М5 ГОСТ 19265-73

части сталь 40Х ГОСТ454-74.

Центровые отверстия выполняются по форме А

Метчики должны удовлетворять техническим

требованиям ГОСТ 3449-84

Неуказанные предельные отклонения размеров по h12

Маркировать: обозначение резьбы

товарный знак завода изготовителя М36-Н3

ПензГУ 3.151001.003 РИ

![]() Поле доgeск2.frw

Поле доgeск2.frw

![]() Зенкер цельный.cdw

Зенкер цельный.cdw

Материал рабочей части Р6М5 ГОСТ 19265-73

хвостовой части сталь 45 ГОСТ 1050-88.

Твердость рабочей части 63 66 HRC

хвостовика 30 45 HRC

Обратная конусность 0

Не указанные предельные отклонения размеров по h12

Предельные отклонеия углов заточки не должны превышать

-Р6М5-товарный знак завода.

ПензГУ 3.151001.003 РИ