Привод цепного конвейера с червячным редуктором

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Привод цепного конвейера с червячным редуктором

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- Программа для просмотра изображений

Дополнительная информация

![]() Спецификация рч.spw

Спецификация рч.spw

Крышка смотрового люка

Крышка подшипника глухая

Крышка подшипника сквозная

Прокладка регулировочная

Кольцо мазеудерживающее

Болт М10x45 ГОСТ 7805-70

Болт М10x38 ГОСТ 7805-70

Болт М12x30 ГОСТ 7805-70

Болт М8x30 ГОСТ 7805-70

Болт М6х16 ГОСТ 7805-70

Болт М16х150 ГОСТ 7805-70

Шайба пружинная 8 65Г

Шайба пружинная 6 65 Г

Шайба пружинная 10 65 Г

Шайба пружинная 16 65 Г

Гайка М10 ГОСТ 2524-70

Гайка М16 ГОСТ 2524-70

Шайба 7019-0633 ГОСТ 14734-69

Шайба 48 ГОСТ 11872-80

Штифт 4х12 ГОСТ 3129-70

Штифт 10х35 ГОСТ 3129-70

Манжета 1-50х70 ГОСТ 8752-79

Манжета 1-80х105 ГОСТ 8752-79

Подшипник 36210 ГОСТ 831-75

Подшипник 36216 ГОСТ 831-75

Подшипник 7310 ГОСТ 27365-87

Шпонка 14х9х56 ГОСТ 23360-78

Шпонка 20х12х100 ГОСТ 23360-78

Шпонка 25х14х100 ГОСТ 23360-78

Болт М6x14 ГОСТ 7805-70

Масло МЕ-22 ГОСТ 20799-75

![]() Введение.docx

Введение.docx

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Нам в нашей работе необходимо спроектировать червячный редуктор а также рассчитать ременную передачу и двигатель. Редуктор состоит из литого чугунного корпуса в котором помещены элементы передачи - червяк червячное колесо подшипники вал и пр.

Входной вал посредством клиноременной передачи соединяется с двигателем.

Червячные редукторы применяют для передачи движения между валами оси которых перекрещиваются.

Так как КПД червячных редукторов невысок то для передачи больших мощностей в установках работающих непрерывно проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности как правило до 45кВт и в виде исключения до 150кВт.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ

1 Определение требуемой мощности электродвигателя.

Где – Выходная мощность

- коэффициент полезного действия общий

2 Определение ориентировочной частоты вращения вала электродвигателя.

где nв- выходная частота вращения вала рабочей машины

- общее передаточное число редуктора.

По таблице П1 [1c 390] приложения по требуемой мощности выбираем электродвигатель трехфазный короткозамкнутый серии 4А закрытый обдуваемый с синхронной частотой вращения 1000мин-1 112МА6 с параметрами.

Кинематический силовой расчет привода.

Определение действительных передаточных отношений:

Разбиваем по ступеням.

Принимаем стандартное значение [1c 21]

Передаточное число ременной передачи

3 Определяем частоты вращения и угловые скорости валов.

Определяем вращающие моменты на валах.

Частота вращения n обмин

РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ.

Исходные данные для расчета:

Частота вращения ведущего малого шкива:

Вращающий момент на валу ведущего шкива:

Диаметр ведущего шкива (мм) вычисляют по формуле:

По найденному значению подбираем диаметр шкива из стандартного ряда по ГОСТ 173.83-73; Выбираем шкив с диаметром 112 мм [1 c141]

Диаметр ведомого шкива определяем по формуле:

Из стандартного ряда шкивов выбираем шкив с диаметром 224 мм [1 c141]

Передаточное отношение :

Межосевое расстояние передачи:

Угол обхвата малого шкива:

Принимаем L=1120 мм [1 c131]

Выбираем ремень А1120

Необходимое число ремней:

Принимаем число ремней z=6

Натяжение ветвей ремня:

Пояснение к формуле 7.30[1]

Предел выносливости для прорезиненных ремней примем :

Влияние передаточного числа примем:

Коэффициент постоянства нагрузки:

Расчет проведен согласно рекомендациям [1 c 130-139]

РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ.

Материал червяка и червячного колеса:

Для венца червячного колеса примем бронзу Бр 010Ф1 отлитую в кокиль.

Для червяка сталь 45 с закалкой до твердости не менее HRC 45 и последующим шлифованием.

Число витков червяка Z1 принимаем

Число зубьев червячного колеса

Принимаем предварительно коэффициент диаметра червяка q = 125;

Коэффициент нагрузки К = 1; [1 c 57]

Межосевое расстояние aw = 180 мм;

Скорость скольжения v=5 мс;

Контактное напряжение

Определяем межосевое расстояние исходя из условия контактной прочности:

Принимаем по ГОСТ2144-76 (таблица 4.1 и 4.2 [1]) стандартные значения

Тогда пересчитываем межосевое расстояние по стандартным значениям m q и Z2:

Принимаем aw = 180 мм.

Коэффициент смещения:

Основные размеры червяка:

Делительный диаметр червяка:

Диаметр вершин витков червяка

Длинна нарезной части шлифованного червяка (по формуле 4.7[1])

Делительный угол подъема Y (по таблице 4.3[1]) при Z1 = 2 и q =125;

Основные размеры венца червячного колеса:

Делительный диаметр червячного колеса :

Диаметр вершин зубьев червячного колеса:

Диаметр впадин зубьев червячного колеса:

Наибольший диаметр червячного колеса:

Ширина венца червячного колеса (формула 4.12[1]):

Скорость скольжения:

Окружная скорость червяка:

Окружная скорость червячного колеса:

КПД редуктора с учетом потерь в опорах потерь на разбрызгивание и перемешивания масла:

По формуле 4.14 [1] при Vs=5 мс приведенный угол трения :

По таблице 4.7 [1] выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Kv = 11

Коэффициент неравномерности распределения нагрузки (формула 4.26 [1]):

В этой формуле коэффициент деформации червяка при q =125 и Z1 =2 по таблице 4.6 [1] принимаем

При незначительных колебаниях нагрузки вспомогательный коэффициент Х =06 [1 c 65]

Коэффициент нагрузки:

Проверяем контактное напряжение по формуле 4.23[1]:

МПа > [GH] = 206 МПа.

Примем материал для червяка Сталь 45 с закалкой до твёрдости

Проверяем прочность зубьев червячного колеса на изгиб:

Эквивалентное число зубьев:

Коэффициент формы зуба (по таблице 4.5[1])

Основное допускаемое напряжение[2 с 26-27]:

Расчётное допускаемое напряжение[2 с 28]:

- прочность обеспечена

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ

Диаметр выходного конца при допускаемом напряжении (по формуле 8.16[1])

По ГОСТ принимаем dВ1 =45мм

Диаметры подшипниковых шеек dП1 = 50мм

Параметры нарезной части:

Для выхода режущего инструмента при нарезании витков рекомендуется участки вала прилегающие к нарезке протачивать до диаметра меньше dF1

Длинна нарезной части b1 = 129 мм

Расстояние между опорами червяка l1 = 260 мм

Диаметр выходного конца:

Принимаем ближайшее большее значение из стандартного ряда [1 c 162]

Принимаем dВ2 = 75мм.

Диаметр вала под подшипниками dП2 = 80мм

Под зубчатым колесом dK2 = 85 мм

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЧЕРВЯКА И ЧЕРВЯЧНОГО КОЛЕСА

Червяк выполняется за одно целое с валом его размеры определены выше:

Диаметр ступицы[1c 233]:

Принимаем dСТ2 =140мм

Длинна ступицы [1c 233]:

Принимаем LСТ2 =110мм

КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА.

Толщина стенок корпуса и крышки:

Толщина фланцев (поясов) корпуса и крышки

Толщина нижнего пояса корпуса без бобышек:

Принимаем болты с резьбой М20

Размеры определяющие положение болтов d2:

Размеры определяющие положение болтов d3:

Длина фланца примем Кз=28 мм (по таблице 10.3[1])

Относительно корпуса примем С3=16 мм (по таблице 10.3[1])

Толщина ребер основания корпуса:

Толщина ребер крышки:

Расчет проведен согласно рекомендациям [1 с 241].

ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

Первый этап компоновки редуктора:

Принимаем зазор между стенкой и ступицей червячного колеса

L1 = 260мм; L2 = 186мм; LСТ2 = 110мм; aw = 180мм; d1 = 104мм; d2 =256мм.

В связи с тем что в червячном зацеплении возникают значительные осевые усилия принимаем радиально упорные подшипники; шариковые средней серии для червяка и пару роликовых конических и шариковые радиально-упорные легкой серии для вала червячного колеса (таблица П6 и П7[1]).

ПОДБОР И ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ.

Окружная сила на червячном колесе равная осевой силе на червяке.

Окружная сила на червяке равная осевой силе на колесе

Радиальные силы на колесе и червяке

При отсутствии спец требований червяк должен иметь правое направление витков.

Расстояние от середины конца выходного вала до ближайшей опоры: l1=111мм

Расстояние от опоры до середины червяка: l3=130мм

Делительный диаметр: d1 = 104мм

Реакции опор в плоскости XZ:

Построение эпюр изгибающих моментов:

Принимаем подшипники:

Условное обозначение

Грузоподъемность для сдвоенного подшипника:

Осевые составляющие радиальных реакций шариковых радиально упорных подшипников:

Осевые нагрузки подшипников:

Рассмотрим левый (первый) подшипник

Отношение осевую нагрузку не учитываем

Эквивалентная нагрузка:

Рассмотрим правый (второй) подшипник:

Эквивалентную нагрузку определяем с учетом осевой:

где по таблице 8.45 [3]

Расчет на долговечность млн.об (по формуле 9.1[1])

Расчетная долговечность ч (n2=4765 обмин)

Минимальная долговечность подшипника:

Для радиально-упорных шарикоподшипниках радиальные реакции считаются приложенными к валу в точках пересечения нормалей проведенных к серединам контактных площадок. Расстояние a [1c218] :

Расстояние от опоры до середины выходного вала: l2 = 93-

-a=74мм l3 = 115-a=134мм

Делительный диаметр d2 = 256мм

Реакции опор в плоскости XZ

Осевые составляющие радиальных реакций шариковых подшипников

где для шариковых подшипников коэффициент осевого нагружения е = 068

Рассмотрим левый подшипник:

Отношение поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем

Рассмотрим правый подшипник:

Отношение Эквивалентную нагрузку определяем с учетом осевой:

где для шариковых подшипников:

Расчетная долговечность (при n3=297 обмин) ч

Столь большая долговечность объясняется тем что по условию монтажа диаметр шейки должен быть больше диаметра dВ2 = 80мм. Поэтому был выбран подшипник 36216. Кроме того следует учесть что ведомый вал имеет малую частоту вращения n3 = 297мин-1

ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Диаметр выходного конца вала dВ2 = 45мм

Принимаем шпонку по ГОСТ 23360-78 Сталь 45

Определяем длину шпонки:

Определяем рабочую длину шпонки:

Глубина паза t1 = 55мм; L = 56мм

Момент TK2 = T2 =1161 10 3Н м

- для стали условие GСМ [GСМ] выполняется.

Вал имеет два шпоночных паза: на выходном конце вала и в месте посадки червячного колеса.

Шпонка на выходном конце вала:

Диаметр выходного конца вала dВ3 = 75мм

Глубина паза t1 = 75мм; L = 100мм

Момент TK3 = T3 =14575 10 3Н м

Шпоночный паз под колесо:

Диаметр выходного конца вала dВ3 = 85мм

Глубина паза t1 = 9мм; L = 100мм

Расчеты проведены согласно рекомендациям [1 с 168-175]

УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ

Проверим стрелу прогиба червяка:

Приведенный момент инерции поперечного сечения червяка [1c.383]:

где - диаметр окружности впадин червяка мм;

- диаметр окружности вершин червяка мм;

Стрела прогиба[1c.383]:

где - расстояние между опорами червячного вала мм;

- окружная сила на червяке Н;

- радиальная сила на червяке Н;

- модуль упругости первого рода МПа;

- приведенный момент инерции поперечного сечения червяка мм;

- допускаемая стрела прогиба.

=260мм;=1669Н;=1722Н;

Таким образом жесткость обеспечена так как

Проверка вала зубчатого колеса на прочность. Уточнённый расчёт состоит в определении коэффициента запаса прочности для опасных сечений и сравнении их с допускаемыми значениями .

Прочность вала обеспечена если для ступенчатых валов [1с.162].

Предположительно опасными сечениями являются B-B – шейка под колесо со шпоночным пазом.

Материал вала - сталь 45 [1с.34]

Предел выносливости

Сечение В-В: Диаметр вала в этом сечении 85 мм. Концентрация напряжений обусловлена наличием шпоночной канавки

Масштабные факторы: [1с.162]

Изгибающий момент в горизонтальной плоскости

Изгибающий момент в вертикальной плоскости

Суммарный изгибающий момент

Момент сопротивлению кручению

Момент сопротивлению изгиба

Амплитуда и среднее напряжение цикла касательных напряжений

Амплитуда нормальных напряжений изгиба

среднее напряжение цикла = 0.

Коэффициент запаса прочности по нормальным напряжениям

где - предел выносливости при симметричном цикле изгиба МПа;

- эффективный коэффициент концентрации нормальных напряжений;

- масштабный фактор для нормальных напряжений;

- амплитуда цикла нормальных напряжений МПа;

- среднее напряжение цикла нормальных напряжений;

- коэффициент соотношения между пределами выносливости при симметричном и ассиметричном циклах.

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения В-В:

что значительно больше допустимого коэффициента запаса прочности S>[S].

Сечение С-С: Диаметр вала в этом сечении 80 мм. Концентрация напряжений обусловлена напрессовыванием подшипника:

Полярный момент сопротивления

Момент сопротивлению сечения

Результирующий коэффициент запаса прочности для сечения С-С:

Сечение D-D: Диаметр вала в этом сечении 75 мм. Концентрация напряжений обусловлена переходом вала от ∅80 мм к ∅75 мм:

Результирующий коэффициент запаса прочности для сечения D-D:

Для проектируемого редуктора площадь теплоотводящей поверхности А 0638 м 2 (здесь учитывалась также площадь днища.) так как конструкция опорных лап обеспечивают циркуляцию воздуха около днища.

По формуле (101[1]) условие работы редуктора без перегрева при продолжительной работе.

Допускаемый перепад температур при нижнем расположении червяка.

Для эффективного охлаждения масла поставим на дно редуктора охлаждающий змеевик.

Количество тепла отводимого змеевиком при заданной температуре масла в редукторе:

Так как Q1>Q2 то устанавливаем змеевик для охлаждения масла из красномедных труб.

Потребное количество воды для охлаждения:

Температура воды при выходе из змеевика:

- температура воды на входе в змеевик.

Из таблицы 10.17[3] выбираем для змеевика трубу 18х2(d=14мм) ft=0056м2м.

Скорость потока в трубе:

Перепад температур масла и воды в начале и конце змеевика:

Средний температурный перепад:

Наружная поверхность змеевика:

где по таблице 10.18[3].

Смазывание зацепления и подшипников производится разбрызгиванием жидкого масла. При контактных напряжениях Gн = 233 мПа и скорости скольжения Vs = 26мс.

Рекомендуемая вязкость масла должна быть приблизительно равна 20 х 10-6 м2с

Принимаем масло авиационное МК-22

Расчет проведен согласно рекомендациям с. 345-348[3].

Список использованной литературы:

Чернавский С. А. и др. Курсовое проектирование деталей машин М. Машиностроение 2005 г.

Дунаев П. Ф. Леликов О. П. Детали машин Курсовое проектирование М. Высшая школа 1984 г.

Чернавский С. А. и др. Курсовое проектирование деталей машин М. Машиностроение 1988 г.

![]() MINISTYeRSTVO_OBRAZOVANIYa_ROSSIJSKOJ_FYeDYeRATsII.docx

MINISTYeRSTVO_OBRAZOVANIYa_ROSSIJSKOJ_FYeDYeRATsII.docx

ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО БЮДЖЕТНОГО

УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ «МЭИ»

КАФЕДРА ВЫСШЕЙ МАТЕМАТИКИ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К курсовому проекту по курсу

на тему: «Проектирование привода ленточного конвейера

с червячным редуктором»

Студент: Новиков А.О.

Преподаватель: Степанов А.П.

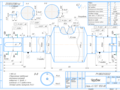

![]() 2й вид.frw

2й вид.frw

![]() 2й вид.cdw

2й вид.cdw

![]() 1й вид.cdw

1й вид.cdw

Технические требования

Поверхности соединения "корпус-крышка" перед сборкой покрыть

уплотнительной пастой типа Герметик.

После сборки валы редуктора должны проворачиваться без

Редуктор обкатать по 10-15 мин. на всех режимах нагрузки.

Техническая характеристика

![]() 2й вид.frw

2й вид.frw

Технические требования

Поверхности соединения "корпус-крышка" перед сборкой покрыть

уплотнительной пастой типа Герметик.

После сборки валы редуктора должны проворачиваться без

Редуктор обкатать по 10-15 мин. на всех режимах нагрузки.

Техническая характеристика

![]() Эпюры червяка.frw

Эпюры червяка.frw

![]() Эпюры выходного.frw

Эпюры выходного.frw

![]() Оглавление.docx

Оглавление.docx

Расчет клиноременной передачи7

Расчет зубчатой передачи10

Предварительный расчет валов14

Конструктивные размеры червячного колеса15

Конструктивные размеры корпуса редуктора16

Эскизная компоновка редуктора18

Подбор и проверка долговечности подшипников19

Подбор и проверочный расчет шпоночных соединений28

Уточненный расчет валов30

![]() Червяк.frw

Червяк.frw

Направление линии витка

Делительная толщина по хорде

Делительный диаметр червяка

![]() Крышка.cdw

Крышка.cdw

Неуказанные предельные отклонения размеров

t2 среднего класса точности; поверхностей

t2 грубого класса точности

![]() Стакан.cdw

Стакан.cdw

отверстий +t; валов -t; остальных

![]() Стакан.frw

Стакан.frw

![]() Крышка.frw

Крышка.frw

![]() Червяк.cdw

Червяк.cdw

отклонения размеров:

отверстий +t; валов -t;

Острые кромки притупить R=0

Делительная толщина по хорде

Делительный угол подъема витка

Делительный диаметр червяка

Направление линии витка

Сталь 45 ГОСТ 1050-88

![]() Стакан.cdw

Стакан.cdw

отверстий +t; валов -t; остальных

![]() Задание.docx

Задание.docx

ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО БЮДЖЕТНОГО

УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ «МЭИ»

КАФЕДРА ВЫСШЕЙ МАТЕМАТИКИ

на курсовой проект по

Проектирование привода ленточного конвейера с червячным редуктором

Обозначения на схеме

-Открытая червячная

Описание и техническая характеристика

Привод состоит из электродвигателя ременной передачи и редуктора.

Достоинства: простота сборки и обслуживания постоянство передаточного отношения

большая нагрузочная способность.

Недостатки: при продолжительной работе сильно нагревается высокие требования к

точности и монтажа червячной передачи.

Данные для проектирования

Наименование параметра

Мощность на выходном валу Ртр кВт

Частота вращения выходного вала nтр обмин

Рекомендуемые чертежи

- 25.10.2022