Организация капитального ремонта зубофрезерного станка модели 5А312 и расчет РМЦ на обслуживание 1400 единиц оборудования

- Добавлен: 25.01.2023

- Размер: 10 MB

- Закачек: 5

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

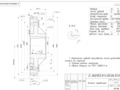

![]() Л1-А1 Стол станка 5а312.dwg

Л1-А1 Стол станка 5а312.dwg

-360103.01.430.06.01СБ

Стол станка 5А312 Сборочный чертеж

*Размеры для справок. 2. Смазка подшипников

шестерен и червячной пары УС2 ГОСТ 4366-76. 3. После сборки обкатать в течение 2-3 часов. 4. При сборке обеспечить свободное

перемещение всех подвижных соединений. 5. При обкатке не допускается просачивание масла через сальники и прокладки.

FRONT (EAST) ELEVATION

REAR(WEST) ELEVATION

![]() Л3-А1 РМЦ.dwg

Л3-А1 РМЦ.dwg

Наименование участка

Демонтажное отделение

Жестянницко-медное отделение

Заготовительное отделение и склад заготовок

ИРК и заточное отделение

Окрасочное отделение и экспедиция

Отделение металлопокрытий

Испытательное отделение

Склад запасных частей

Отделение ремонта гидроаппаратуры

Электроремонтное отделение

Механический участок

м² 2520 2. Производственная площадь

3. Количество рабочих мест 64 4. Общее количество станков 37 5. Годовая ремонтоёмкость цеха

р.е. в год 11320 6. Категория пожаровзрывоопасности цеха Д

Условные обозначения:

![]() Л6 Шпиндель 1.dwg

Л6 Шпиндель 1.dwg

Сталь 40Х ГОСТ4543-71

вмятины не допускаются 3. На шейках под подшипники риски

вмятины не допускаются. 4. При износе поверхности Г

шейки шпинделя под подшипник до ø99

5 мм востанавливать хромированием. 5. При износе поверхности стола В восстанавливать шлифованием. 6. При износе поверхности Б

шейки шпинделя под подшипник восстанавливать шлифованием. 6.* Размер для справок.

-360103.01.430.06.01.025Р

![]() Л5 Венец червячного колеса.dwg

Л5 Венец червячного колеса.dwg

Исх.произв.червяк ГОСТ19036-81

Межос. расстоян. аw 207

Делит. диаметр d 372

Вид сопр. червяка - ZK1

Нарезание зубьев произвести после установки колеса на ступице 2. Острые кромки затупить 3. Общие допуски по ГОСТ 30893.1-m

-360103.01.430.06.01.010

![]() Л4 Карта проверки.dwg

Л4 Карта проверки.dwg

Наименование проверки по ГОСТ 659-89Е

Торцовое биение рабочей поверхности шпинделя изделия

Радиальное биение оси 0

0 вращения шпинделя изделия

Параллельность перемещения стола оси вращения шпинделя изделия: а) в поперечной плоскости а) 0

3 б) в продольной плоскости б) 0

Совпадение оси подшипника кронштейна

поддерживающего конец оправки с осью вращения шпинделя изделия: а) в нижнем положении а) 0

0 б) в верхнем положении б) 0

![]() Л2-A1 Тех процесс ремонта исправленный.dwg

Л2-A1 Тех процесс ремонта исправленный.dwg

5-Круглошлифовальная i0

Шлифовать поверхность 1 i3

Изолировать поверхность не подлежащую покрытию. 2. Обрезать изоляцию с рабочей поверхности. 3. Закрепить деталь на подвесочных приспособлениях 4. Установить аноды 5. Обезжирить деталь 6. Промыть теплой проточной водой 7. Деионировать поверхность 8. Промыть холодной проточной водой 9. Нанести хромовое покрытие 10. Промыть дисцилированной водой 11. Промыть в холодной проточной воде 11. Промыть в нейтрализующем растворе 12. Промыть в горячей проточной воде 13. Сушить 14. Контролировать ø100

поверхности после демонтажа с подвесок 15. Удалить изоляцию 015-Контроль i0

Контролировать поверхность1 (см. операцию 005) i-6

;020-Круглошлифовальная 1. Шлифовать поверхность 1 025 - Круглошлифовальная 1. Шлифовать поверхность 1 до выведения следов износа. 030 - Торцекруглошлифовальная 1. Шлифовать поверхность 1 до выведения следов износа. 035-Контроль 1. Контролировать качество обработанной поверхности

M152 Пленка полихлорвиниловая (ПВХ)

ацетон Ванны гальванические

приспособления подвесочные: экраны

аноды хромовые Щелочной раствор Раствор серной кислоты Хромовый ангедрид 120-150 глитр

глитр 3-5% раствора углекислого натрия Печь накаливания 3M152 3М152 3Е631 Стол контролера

микрометр МК-50-1 ГОСТ6507-90

образцы шероховатости

Vк=30 мс Vз=30 мс t=0

T=3 5 мин (на катоде) i1

T=1 2 мин (на аноде) T=0

1 мин t=18-25°С T=50-65°С А=30 100 Адм² Выход по току 15 16% t=18 25°С t=120 130°С Vк=30 мс Vз=30 мс t=0

q Vк=30 мс Vз=30 мс t=0

![]() П1 Годовой план ремонта оборудования.docx

П1 Годовой план ремонта оборудования.docx

Наименование и модель оборудования

Категория ремонтной сложности

Продолжит. рем. периода мес

Вид ремонтных операций их трудоемкость (числителе норм.-ч) и нормативная продолжительность простоя

(в знаменателе дней) по месяцам:

Трудоемкость работ по месяцам и видам ремонтных операций норм.-ч:

Численность рем. рабочих (кроме станочников) для выполнения ремонтных операций мех. части (при действительном фонде времени работы одного рабочего 170 чмес):

Структуры ремонтного цикла оборудования: Для 5А312: КР—ТР—ТР—СР—ТР—ТР—КР;

Для 53A50: КР—ТР—ТР—СР—ТР—ТР—КР.

![]() 0 Введение.doc

0 Введение.doc

Эффективность проектирования станков и внедрения передовых технологий обеспечивается широкоразвитой специализацией производства. В настоящее время хорошо развивается ЭВМ что позволяет создавать высокопроизводительные станки с ЧПУ.

Для металлорежущего оборудования которое выпускается в настоящее время особое значение приобретает внедрение гибких производственных систем и современных систем ЧПУ. Благодаря этому можно без участия рабочего управлять технологическими процессами процессами обработки и различными устройствами станка.

Важным этапом в развитии современного машиностроения является подготовка квалифицированных кадров в этой области.

Данный дипломный проект выполнен по учебной дисциплине “Технологическое оборудование машиностроительного производства” цикловой комиссии металлорежущих станков.

Заданием дипломного проекта является разработка капитального ремонта зубофрезерного полуавтомата 5А312 (в частности его узла – стола). Исходные данные собраны в процессе прохождения преддипломной практики с 20.03.11 по 22.04.11 на РУП ”МТЗ” в цеху опытного производства №1. В процессе проектирования данного курсового проекта были разработаны технологический процесс изготовления венца червячного колеса (2-360103.01.430.06.01.010) технологический процесс ремонта вала (2-360103.01.430.06.01.025) сетевой график капитального ремонта зубофрезерного полуавтомата 5А312 годовой план ремонта оборудования участка зубообрабатывающих станков.

![]() П5 Сетевой график капитального ремонта.docx

П5 Сетевой график капитального ремонта.docx

Ремонт коробки подач

Ремонт системы охлаждения

Ремонт и монтаж электрооборудования

Обкатка наладка окраска

Испытания на точность жёсткость производительность

Сдача станка в эксплуатацию

Условные обозначения: бригадир; слесарь IV разряда; слесарь III разряда; слесарь II разряда; слесарь-электрик IV разряда

![]() 2.1 Готово.doc

2.1 Готово.doc

1 Подготовка станка 5А312 к ремонту

1.1 Порядок приемки в капитальный ремонт [2 с. 54]

Направляемый на капитальный ремонт станок очищают от загрязнений и стружки. Масло и охлаждающую жидкость сливают из емкостей.

Ответственность за подготовку станка для передачи в ремонт несет начальник производственного цеха или начальник участка старший мастер.

Станок для которого предусмотрен ремонт в ремонтно-механическом цехе(РМЦ) предприятия транспортируется к месту ремонта. Вместе со станком отправляемым в РМЦ должна быть направлена следующая техническая документация:

- документы прибывшие со станком с завода-изготовителя (технический паспорт руководство заводской акт приемки ит.д.);

- акт технического осмотра перед ремонтом;

- ведомость комплекта деталей и сборочных единиц направляемых в ремонт вместе со станком.

Электродвигатели установленные на отдельных салазках и соединенные со станком при помощи ременных цепных или зубчатых передач или муфт не подлежат передаче в ремонт со станком.

Салазки таких электродвигателей если требуют ремонта направляются вместе со станком.

Детали установленные на валы отдельно устанавливаемых электродвигателей (шкивы звездочки зубчатые колеса муфты и т.д.) демонтируют комплектуют с парными деталями станка и отправляют в ремонт.

Ремонт универсальных принадлежностей к станкам (патронов планшайб люнетов зажимных пневмогидравлических устройств делительных головок устройств автоматического контроля оправок тисков делительных столов и т.п.) не входит в объем работ по капитальному ремонту станков.

Эти принадлежности как правило не подлежат передаче в ремонт вместе со станком.

Перед отправкой в ремонт станок на месте установки осматривают для определения состояния и комплектности. Передаваемый в ремонт станок должен быть укомплектован как правило всеми деталями.

Если у поступившего в ремонт станка отсутствует базовые (корпусные) детали или они имеют сквозные трещины выломанные стенки днища или перегородки то он не может быть принят на капитальный ремонт. В этом случае составляют акт на списание станка.

Большое значение при составлении акта техосмотра перед ремонтом имеет опрос рабочих станочников работающих на данном станке а также слесарей-ремонтников обслуживающих станок во время его эксплуатации.

1.2 Инструкция по транспортировке. [3 с. 5..6]

Распакованный станок следует поднимать при помощи троса и штанги за скобы как показано на рисунке 2.1. Скобы высылаются потребителю с принадлежностями станка. Под место прилегания тросов к станине необходимо подкладывать деревянные брусья с прокладками во избежание повреждения. Соприкосновение троса с верхним корпусом не допустимо.

Рисунок 2.1 Схема транспортирования станка 5А312

1.3 Инструкция по демонтажу. [3 с. 7]

Установка станка на фундамент производится согласно установочному чертежу. Глубина заложения фундамента принимается в зависимости от грунта и может быть равна 200-700 мм. Станок необходимо тщательно выверить при помощи уровня. Необходимая точность установки станка в продольном и поперечном направлениях 002 на 1000 мм. Окончательно выверенный станок подливается бетоном а после затвердевания последнего крепится четырьмя фундаментными болтами.

1.3 Расчет сетевого графика капитального ремонта станка 5АЗ12 [2 с.60-63]

-сменность работы оборудования Ксм 2

-категория ремонтной сложности механической части Км 13

-категория ремонтной сложности электрической части Кэ (в том числе электро-двигателей) 19

) Определяем трудоемкость капитального ремонта механической части зубо-фрезерного полуавтомата 5А312 Ткр.м норм-ч:

где: Rм - категория ремонтосложности механической части;

кр -норма времени на капитальный ремонт механической части ч1rм

кр.м =1336; кр.м = 468 норм-ч.

) Определяем трудоемкость капитального ремонта электрической части Ткр.э норм-ч:

Ткр.э = Rэ кр.э (2.2)

где: Rэ - категория ремонтосложности электрической части;

кр.э - норма времени на капитальный ремонт электрической части ч1rм

Ткр.э = (19-65)10; Ткр.э = 125 норм-ч.

) Определяем общую трудоемкость станка Ткр. (за исключением станочных работ и ремонта электродвигателя) норм-ч:

Ткр. = Ткр.м + Ткр.э (2.3)

где: Ткр.м- трудоемкость капитального ремонта механической части норм-ч;

Ткр.э- трудоемкость капитального ремонта электрической части норм-ч.

Ткр. = 468+ 125; Ткр. = 593 норм-ч.

) Определяем нормативное время простоя зубофрезерного станка 5А312 в капитальном ремонте Тпр ч:

где: tпр - норма продолжительности простоя станка ч1rм

Тпр =1318; Тпр =234 час.

) Определяем нормативный простой станка в ремонте Dпр дни:

где Тпр- время простоя станка; час.

Ксм- плановая сменность работы станка.

Dпр=23482; Dпр = 146 15 рабочих дней.

) Определяем численность ремонтной бригады Nрем чел:

где Ксм.р- плановая сменность работы ремонтной бригады.

; Nрем= 51 6 человек.

По таблице 5.4 [2с.60]при Rм = 13 (не считая электрической части) рекомендуется создать специализированную бригаду из 6 человек. Принимаем окончательно состав бригады Nрем = 6 человек:

слесарь VI разряда (бригадир) 1 человек;

слесарь IV разряда 1 человек;

слесарь III разряда 2 человека;

слесарь II разряда 1 человек;

слесарь-электрик IV разряда 1 человек.

) Рассчитываем в соответствии с общей трудоемкостью количество дней в течение которых станок будет находится в ремонте:

где Ксм.р - количество смен работы ремонтников.

; Dпр=1235; Принимаем окончательно 13 дней

На основании полученных данных составляем сетевой график ремонта оборудования (см. приложение В)

![]() 6.1-6.3 Готов.doc

6.1-6.3 Готов.doc

При проектировании организации рабочего места решаются вопросы научной организации труда (НОТ) - создание необходимых предпосылок для нормального хода производственного процесса и нормальных условий труда. Основной задачей проектирования организации рабочего места является создание такой конструкции организационной оснастки и такого расположения оборудования заготовок готовых деталей и оснастки при которых отсутствуют лишние и нерациональные движения и приемы (повороты нагибания приседания и т.д.) максимально сокращаются расстояния перемещения рабочего в рабочей зоне.

Рабочая зона - площадь в трехмерном пространстве (в горизонтальной вертикальной плоскостях и по глубине) в пределах которой работник может нормально выполнять трудовые действия. Нельзя создать нормальные условия труда без использования специальных данных эргономики учитывающих антропометрические показатели (табл. 6.1 6.2) и характер рабочих движений человека (рис. 6.1 6.2). При выполнении работ с усилием до 5кг следует работать сидя от 5 до 10 - сидя - стоя выше 10кг - стоя.

Таблица 6.1 - Зона оптимальной досягаемости рук при работе стоя в зависимости от роста человека мм

Границы зоны досягаемости

По фронту для одной руки

По фронту для обеих рук

Нижняя граница по высоте от отметки пола

Примечание: Рост у мужчин: низкий 1520 1630 средний 1631 1690 высокий 1691 1900 мм; у женщин: низкий 1420 1520 средний 1621 1670 высокий 1671 1800 мм

Таблица 6.2 Нормативы высоты рабочей поверхности мм

Высота рабочей поверхности при росте человека

На станках и машинах:

С изменением рабочего положения (сидя стоя)

Рисунок 6.1 Зона движения в горизонтальной плоскости (1) и пределы досягаемости рук рабочего (2)

Система организации рабочего места должна соответствовать характеру производства принятой специализации типу технической дифференциации производственных процессов и связанных с ними форм разделения и кооперации труда. Эта зависимость наиболее резко сказывается на характере оснащенности и планировки рабочих мест. В условия единичного производства выполнение на рабочем месте большого числа разнообразных операций требует всевозможных инструментов приспособлений а отсюда и соответствующего инвентаря для его хранения и расположения. При переходе к серийному производству и специализации производственный участков число операций выполняемых на рабочем месте сокращается начинают применять специализированный инструмент и приспособления и соответственно меняются планировка и оснащение рабочего места. Наиболее значительное изменение в организации рабочих мест происходят под влиянием механизации и автоматизации производства. Так на рабочих местах автоматических и непрерывно-поточных линий никакие виды специального стационарного инвентаря как правило не предусматриваются.

Аттестация и рационализация рабочих мест. Планомерное осуществление аттестации и рационализации рабочих мест на основе производительности труда и качества работ способствует эффективности использования основных фондов и капитальных вложений сбалансированности рабочих мест с трудовыми ресурсами.

Материалы аттестации используют для социально-экономического и социального развития предприятия а также внедрения системы качества на основе рекомендаций международных стандартов ИСО 9000 и получения сертификата подтверждающего возможности предприятия выпускать продукцию стабильного качества (сертифицированную продукцию).

Рисунок 6.2 Микроклассификация рабочего пространства и вертикальной плоскасти

Работе по аттестации и рационализации рабочих мест предшествует анализ применяемых технологических процессов организации производства труда и управления а также характеристик рабочих зон (рис 6.3) в структурных подразделениях для определения прогрессивных оптимальных направлений совершенствования рабочих мест.

С постановкой на производство новых видов изделий (организация работ) производится внеочередная аттестация рабочих мест.

2 Правила безопасности труда и противопожарной безопасности при выполнении ремонтных работ

2.1 Правила безопасности труда при выполнении ремонтных работ:

К работе слесаря по ремонту и техническому обслуживанию оборудования допускаются лица не моложе 18 лет прошедшие медицинский осмотр инструктаж по охране труда обученные и аттестованные по своей специальности имеющие 1-ю квалификационную группу по электробезопастности обученные безопасному производству работ по перемещению грузов кранами управляемыми с пола.

При работе в тисках следует надёжно зажимать обрабатываемую деталь и во избежание травмирования нельзя допускать их падения с тисков и верстаков.

Рубку металла зубилами нужно производить в защитных очках. Для защиты окружающих установить предохранительные очки.

При резке металла ручными или приводными ножовками необходимо прочно закреплять ножовочное полотно.

Нельзя сдувать металлическую пыль и стружку сжатым воздухом а сметать только щеткой или кисточкой. Запрещается направлять струю сжатого воздуха на себя и других работающих обдувать одежду.

Применяя домкраты устанавливай их под груз устойчиво. Освобождение домкратов из-под поднятого груза и переустановка их допускается лишь после надежного укрепления груза в поднятом положении и тщательной проверки безопасного его состояния.

Ручные рычажно-реечные домкраты должны бать снабжены устройствами исключающими самопроизвольное опускание груза при снятии усилия с рычага или рукоятки. Все ручные винтовые домкраты должны быть самотормозящими.

Винтовые и реечные домкраты должны иметь стопорные приспособления исключающие выход винта или рейки.

Работа на высоте должна производится с плотного настила шириной не менее 1м огражденного перилами высотой 1м и бортовой доской не менее 100мм.

Разборку и сборку оборудования на высоте производят в присутствии механика согласно наряда-допуска.

Нельзя производить крепление болтов гаек клиньев натяжных стопорных колец и других деталей оборудования во время его работы.

Запрещено производить проверку «на ощупь» зубчатых колес скрытых в коробках кожухах масляных ваннах без отключения оборудования от сети.

Нельзя становится на станину оборудования не стерев с неё масло для доступа к верхнерасположенным узлам не разрешается использовать выступающие части оборудования.

2.2 Пожарная безопасность при выполнении ремонтных работ

Пожарная безопасность - это состояние объекта при котором исключается возможность пожара а в случае его возникновения предотвращается воздействие опасных факторов на людей и обеспечивается защита материальных ценностей. Пожарная безопасность обеспечивается системой предотвращения пожаров и системой пожарной защиты. Система предотвращения пожара - комплекс организационных мероприятий и технических средств исключающих возможность возникновения пожара. Система пожарной защита - комплекс организационных мероприятий и технических средств предотвращающих воздействие опасных факторов пожара на людей и материальные ценности. Обе системы разрабатываются по каждому объекту отдельно. При этом должна быть обеспечена безопасность людей в любом месте объекта. Опасными факторами пожара воздействующими на людей являются: открытый огонь и искры; повышенная температура воздуха и предметов; побочные продукты горения; повреждения и обрушение зданий сооружений установок взрывы и дым.

Наиболее частыми причинами когда электрические установки являются источником воспламенения: короткие замыкания в электропроводках и электрических цепях; токовые перегрузки последних; большие переходные сопротивления. Наиболее опасны короткие замыкания вызывающие перегрев токоведущих частей и плавление проводов возникновение электрических искр и дуг. Это вызывает воспламенение изоляции в результате чего могут загореться близко расположенные горючие материалы.

Нужно соблюдать правила пожарной безопасности предписывающими соответствующими инструкциями предприятия. Огнеопасные материалы (бензин масло обтирочные материалы керосин растворители) нужно хранить в специально для этого отведенных местах. Курить можно только в положенных местах. При окончании работы или на перерывах нужно выключить все оборудование и местное освещение. При любых неисправностях оборудования нужно немедленно вызвать электротехника.

При пожаре необходимо выключить все электродвигатели и вызвать пожарную команду. До её прибытия пожар необходимо тушить своими силами пользуясь цеховыми средствами пожаротушения: огнетушителем; песком и т.д. При пожаре нельзя выбивать стекла т.к. при этом увеличивается приток кислорода что способствует горению огня. На предприятиях организуются добровольные пожарные дружины на которые возлагаются: контроль за соблюдением и выполнением в цехе противопожарного режима работы; надзор за состоянием первичных средств пожаротушения; вызов пожарных команд; принятие немедленных мер к тушению пожара цеховыми средствами.

Рисунок 6.3 Характеристика рабочих зон с указанием параметров отдельных элементов условий труда

2.3 Безопасность труда при выполнении ремонтно-монтажных работ

Слесари-ремонтники выполняют разнообразные слесарные монтажные ремонтные и сборочные операции. Они работают на сверлильных и заточных станках имеют дело с электрооборудованием машин и станков пользуются грузоподъемными механизмами. Слесарь-ремонтник должен четко знать правила безопасности и уметь организовать выполнение ремонтных работ в соответствии с этими правилами.

Перед началом работы необходимо проверить исправность инструмента приспособлений ограждений и специальных устройств приспособить местное освещение таким образом чтобы рабочее место хорошо освещалось и свет не попадал в глаза.

При ремонте оборудования по месту его постоянной работы концы кабеля от которого питаются электродвигатели станка должны быть отключены и изолированы должен быть вывешен плакат «Не включать - ремонт!»

При выполнении ремонтных работ ручными инструментами следует соблюдать следующие требования:

Запрещается применять прокладки между зевом гаечного ключа и гранями гаек; наращивать ключи трубами.

На раздвижных ключах не должно быть слабых соединений в подвижных частях.

При работе с деталями которые надо разъединять или соединять с помощью кувалды или выколотки последние необходимо держать клещами выколотка должна быть выполнена из меди или другого мягкого материала.

При работе с зубилом надо пользоваться защитными очками а для защиты окружающих - защитными экранами.

При работе на заточных станках надо пользоваться защитными очками и экраном металлическими кожухами.

Подъемно-транспортные средства должны быть в исправном состоянии. Груз должен подвешиваться без рывков а опускаться - медленно. При касании пола необходимо убедиться что груз надежно стоит а затем снять с него стропы и отвести подъемно-транспортное устройство.

Для обеспечения безопасности приемов работы и создания безопасных условий труда большое значение имеет обучение и инструктирование в соответствии с «Положением об обучении инструктаже и проверке знаний по вопросам охраны труда в системе Министерства образования и науки Республики Беларусь» от 27.12.96 г. № 554.

2.4Охрана труда и промышленная санитария в РМЦ

Мероприятия по безопасности и защите от электротравматизма:

защитные ограждения не позволяющие прикасаться к открытым токопроводящим частям;

пониженное напряжение;

защитное отключение.

Станки заземляются с помощью винта или двух оцинкованных или луженых шайб между которыми закреплен заземляющий провод. Если электроприборы и электрооборудование установленные на станке изолированы от станины то они заземляются самостоятельно. Опасность поражения электрическим током повышается если у рабочего мокрая одежда влажные руки если он стоит на мокром полу и пользуется инструментами работающими от источника тока напряжением 220 В.

Ручные электрофицированные инструменты должны иметь напряжение не выше 36В.

РМЦ по степени электробезопасности относится к категории помещений с повышенной опасностью. Помещение цеха должно быть просторным сухим светлым соответствовать

СанПиН РБ 9-94-98 «Санитарные правила нормы содержания и эксплуатации производственных помещений» СанПиН 9-96-98 «Санитарные правила и нормы для предприятий и производства негосударственной формы собственности и индивидуальной трудовой деятельности». В цехе должна быть обеспечена достаточная вентиляция помещения которая обеспечивает воздухообмен предупреждает загрязнение воздуха в производственных помещениях удалять избытки пыли влаги и тепла.

В производственных условиях не всегда удается устранить все опасные и вредные факторы воздействующие на рабочих путем применения общетехнических мероприятий и средств коллективной защиты. В этих условиях достижение нормативных условий труда обеспечивает применение средств индивидуальной защиты которые защищают определенные органы или части тела человека во время работы от вредных и опасных факторов внешней среды.

Для борьбы с пылью следует устанавливать специальные пылеулавливающие вентиляторы вести обработку материалов с увлажнением.

Производственный шум и вибрации вредно отражаются на состоянии органов слуха и нервной системы. Нормируемые параметры шума на рабочих местах определены СН 9-86 РБ98 «Шум на рабочих местах. Предельно допустимые нормы». Допустимый шум на рабочем месте -80 - 105дБ.

Для уменьшения и устранения шума возникающего во время правки рубки чеканки клепки и использования пневматических бормашинок изменяют техпроцесс стены и потолки покрывают звукопоглощающими материалами фундаменты под оборудование снабжают амортизаторами.

Для уменьшения и устранения вредного воздействия на организм человека вибраций при работе пневматическими инструментами применяются рукавицы с мягкой прокладкой поверхности ладони. Уровень вибрации не должен превышать 10 ДБ.

Выполнение работ связанных с применением кислот (паяние лужение травление) опасно поэтому следует строго соблюдать правила безопасности труда особенно при транспортировании промывании и приготовлении растворов кислот. При попадании кислоты на кожу или в глаза следует промыть пораженные участки сильной струей воды в течении 15 20 минут и обратиться к врачу.

Для предупреждения заболеваний кожи от вредных воздействий СОЖ станки снабжаются защитными экранами от органического стекла или неметаллическими щитками.

Для уменьшения шума в окружающей среде применяют экраны кожухи глушители окна с повышенными звукоизолирующими свойствами зеленые насаждения между источниками шума и жилой зоной.

Важнейшее значение для обеспечения необходимых условий нормальной жизнедеятельности человека здорового и высокопроизводительного труда является чистота воздуха.

Эффективным средством обеспечения чистоты воздуха рабочей зоны является вентиляция заключающаяся в удалении из помещения загрязненного и нагретого воздуха и подача в него свежего. По способу перемещения воздуха вентиляция делится на естественную (проветривание аэрация) механическую и комбинированную.

При механической вентиляции воздухообмен осуществляется за счет напора создаваемого вентилятором. В цехах с повышенным выделением вредных веществ в воздух рабочей зоны (окрасочные термические и т.д.) применяют приточновытяжную общеобменную и местную вентиляции. Когда необходимо удалить очень агрессивную пыль способную к взрыву применяют эжекторы.

Таблица 6.3 - Допустимые концентрации загрязняющих веществ в воздухе рабочей зоны

Бериллий и его соединения

Свинец и его соединения

3 Организация уборки стружки межоперационный транспорт в РМЦ

Транспортировка деталей и узлов в цехе проводится с помощью специальной тары или

кранов. Краны в РМЦ имеют следующие характеристики: кран-балка грузоподъемность до 3 т.

мощность - 83 кВт; кран-балка грузоподъемность до 2 т. мощность 5 кВт; таль электрическая грузоподъемность до 05 т. кран мостовой грузоподъемность до 10 т мощность – 6 154 кВт. Транспортировка деталей и узлов между цехами проводится с помощью

В процессе изготовления или восстановления ремонтируемых деталей образуется сливная ломаная сегментная стружка так как изготавливаемые или восстанавливаемые детали могут быть различного химического состава а также различные технологические процессы. Уборка стружки как и бытовых отходов производится при помощи специальных щёток и совков. При этом отходы разделяются металлическая стружка высыпается в свой контейнер а бытовые отходы - в свой контейнер. После заполнения контейнера со стружкой приезжает трактор и увозит его в шихта заготовительный цех где стружку добавляют в шихту и отправляют на переплавку.

4 Мероприятия по энерго- и ресурсосбережению и охране окружающей среды

Энергосбережение является приоритетом государственной политики в решении энергетической проблемы в Республике Беларусь.

Законом Республики Беларусь «Об энергосбережении» регулируются отношения возникающие в процессе деятельности юридических и физических лиц в сфере энергосбережения в целях повышения эффективности использования топливно-энергетических ресурсов и устанавливаются правовые основы этих отношений.

В условиях мирового финансового кризиса и ограниченности ресурсного потенциала повышение эффективности использования топливно-энергетических ресурсов (ТЭР) приобретает для Республики Беларусь особую значимость. Экономия становится не просто обязательным принципом хозяйствования но важнейшим требованием поддержания национальной безопасности страны.

Республика Беларусь принимает участие в международном сотрудничестве в сфере энергосбережения в соответствии с законодательством Республики Беларусь и международным правом.

Информирование работников участка и цеха в целом по вопросам энергосбережения и охраны окружающей среды осуществляется руководством цеха и руководителями участков; на заводе изготавливаются плакаты и брошюры содержащие агитационную информацию.

В условиях любой экономической ситуации вопросы энерго- ресурсосбережения имеют большое значение. Экономия материальных и энергетических ресурсов ведет к снижению затрат на изготовление продукции и как следствие ведет к снижению себестоимости выпускаемой продукции в целом.

Лампы накаливания установленные в цехе и в бытовых помещениях были заменены на энергосберегающие что также уменьшает затраты на электроэнергию для освещения. Окна заменены на стеклопакеты что уменьшает затраты на отопление.

Установлен контроль за выдачей и расходованием нормы вспомогательных материалов (обтирочный материал керосин эмульсия солидол масло и т.д.) из кладовых участка с целью уменьшения их расхода и хищения.

Отходы основных материалов (стружка) перерабатываются как можно эффективнее с целью получения большого объёма пригодного для повторного использования.

![]() 1 ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ.doc

1 ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ.doc

1 Назначение область применения и техническая характеристика зубофрезерного полуавтомата 5А312

Зубофрезерный станок модели 5А312 предназначен для обработки цилиндрических колес с прямыми и спиральными зубьями в условиях серийного и крупносерийного производства.

На станке возможна обработка колес с модулем от 2-х до 6-ти мм. И диаметром до 320мм. Станок работает по полуавтоматическому циклу и может быть встроен в автоматическую линию по производству зубчатых колес

Размеры обрабатываемых изделий приведены с учетом применения цельных чистовых однозаходних червячных фрез общего назначения по ГОСТ 9324-60 причем косозубые колеса с правым направлением спирали обрабатываются фрезами с правым направлением спирали левые – с левым

Техническая характеристика ремонтируемого станка:

Наибольший нарезаемый модуль в мм 6

Наибольший диаметр нарезаемых колес с прямым зубом в мм 11

Наибольшая длина нарезаемого колеса в мм.:

при угле наклона 30° 110

при угле наклона 45° ..90

Категория ремонтной сложности механической части Rм 13

Категория ремонтной сложности электрооборудования Rэ ..19

Масса станка кг 5000

2 Общее устройство станка

Станок имеет следующие кинематические цепи:

а) цепь главного движения;

в) цепь дифференциала;

Общее устройство станка 5А312 приведено в приложении А

Кинематическая схема станка 5А312 приведена в приложение Б

3 Смазка и условия работы деталей стола зубофрезерного

Смазка станка централизованная питается от сливной трубы гидропривода и начинает работать при пуске гидронасоса. Система смазки состоит из разгрузочного клапана сетчатого фильтра двух масло распределителей и дозатора. Разгрузочный клапан системы смазки настраивается на давление 05 кгссм2 .

Смазочная система отрегулирована и проверена при сборке станка. Но при первом пуске станка в эксплуатацию а также периодически во время эксплуатации необходимо проверять поступление масла к основным точкам смазки.

Количество масла поступающего от маслораспределителей к точкам смазки регулируется поворотом дросселей на маслораспределителях. Проверить поступление масла от распределителя можно отсоединяя от маслораспределителя поочередно отводные трубки.

Для промывки маслораспределителей необходимо не реже одного раза в неделю дросселя вывернуть на один оборот и поставить в исходное положение при включенном гидроприводе.

Дозатор подаёт масло порциями при зажиме и разжиме изделия. При повороте суппорта на левую сторону присоединения и трубку для смазки конической пары необходимо перенести на другую сторону суппорта. Для смазки механизма привода масло заливается через пробку в боковой стенке.

Для смазки механизма привода шнека масло заливается через пробку в боковой стенке. Точки периодической смазки заполняются маслом через масленки один раз в смену. Поверхности деталей станка не защищенные покрытиями необходимо в конце смены чистить и смазывать.

Ремонтируемый шпиндель в данном узле (столе) предназначен для установки заготовок для нарезания колёс. Следовательно условия работы шпинделя несложные но необходимо передавать точное перемещение стола для обеспечения точности нарезаемых колёс. Вследствие этого произошло изнашивание шеек вала шпинделя и поверхности стола что требует ремонта а также изнашивание червячного колеса червячной передачи которая обеспечивает деление на зуб при обработке зубчатых колёс.

![]() П2 готов Комплект бланков техпроцесса капитального ремонта.doc

П2 готов Комплект бланков техпроцесса капитального ремонта.doc

Минский государственный машиностроительный колледж

КОМПЛЕКТ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

капитального ремонта

Е.А. ИвановВ.С. Мазуренко

Код наименование операции

Обозначение документа

Наименование детали сб. единицы или материала

Т-раДавлениеВремяКонц.

50169 Приготовление раствора 25201.00001Р ; ИОТ № 50-2004

Сода кальцинированная ГОСТ 5100-87;

0 0132 Очистка гидроструйная 25201.00002Р ; ИОТ № 51-2004

Машина моечная ОМ-22608 2 14525 023 201 1 1 1 1 15 мин 23 мин

Проыть внутреннюю поверхность корпуса и детали узла

(80 90) °С 05 МПа 15 мин 55; 10; 10 гл

5 0170 Сушка ИОТ № 52-2004

Камера сушильная 2 14525 022 201 1 1 1 1 15 мин 24мин

Сушить промытые детали узла

(80 95) °С - 10 мин -

Код наименование дефекта ПЗП ПЗПР ДЗП СТО

Стол дефектовщика 5 18559 023 201 1 1 1 1 - 008 мин 075 мин

Колесо червячное 2-360103.01.430.06.01.010

Износ зубьев венца червячного колеса (деф. 1)

Стол дефектовщика 5 18559 023 201 1 1 1 1 - 005 мин 205 мин

Шпиндель 2-360103.01.430.06.01.025

Износ шеек вала шпинделя под подшипники (деф. 1)

Конусность 1:12. При проверке калибром притираемость менее 30%

Износ поверхности стола (деф. 2)

Деф. 1 Износ поверхн. 1

- - -0054131 Круглошлифовальная 2-360103.01.430.06.01.025

М1522 19630 024 102 1 1 1 -048-168

Шлифовать наружную поверхность до 985 ± 005 на длине 77 мм.

- - -0107172 Хромирование 2 -360103.01.430.06.01.025

Ванны гальваниеские2 14440 024 201 1 1 1 -1-23

- - -0150200 Контроль 2-360103.01.430.06.01.025

Стол контрольный4 13063 024 201 1 1 1 -08-25

- - -0204131 Круглошлифовальная 2-360103.01.430.06.01.025

Шлифовать наружную поверхность 1 до 100 на длине 77 мм.

РИ круг 1-Р-600х63х305 15А 10-П С2 7RGU 50мс А1 кл. ГОСТ 2424-83

Деф. 1. Износ поверхн. 2

5 4131 Круглошлифовальная 2-360103.01.430.06.01.025

М1522 19630 024 102 1 1 1 - 048- 168

Шлифовать наружную поверхность Б до выведения следов износа.

- - -0304133 Торцекруглошлифовальная 2-360103.01.430.06.01.025

ХШ4-104Ф2н2 19630 024 102 1 1 1 -072-291

Шлифовать поверхность 3 до выведения следов износа

- - -0350200 Контроль 2-360103.01.430.06.01.025

Стол контрольный4 13063 024 201 1 1 1 -08-42

![]() 7 Экономика.docx

7 Экономика.docx

1 Расчет трудоемкости ремонтных работ

1.1 Режим работы и фонды времени для оборудования и рабочих

Расчёт фондов времени для оборудования (для оборудования рассчитывается номинальный и действительный фонд времени):

Расчет номинального фонда времени для оборудования час:

где – количество календарных дней в году;

– количество выходных и праздных дней в году;

– количество дней в году с сокращенной длительностью рабочей смены;

– величина сокращения час.

Подставив значения в формулу (7.1) получим:

Расчет действительного фонда времени работы оборудования час:

где: а – процент потерь времени на ремонт (a=6%).

Таблица 7.1 – Действительный фонд времени работы оборудования.

Число рабочих дней в году

Простой оборудования на ремонт

Годовой фонд времени оборудования

Определение фондов времени для рабочих:

Расчет номинального фонда времени для рабочего час:

где: количество рабочих дней в году.

; с учетом сокращенных 3-х рабочих дней на один час.

Расчет действительного фонда времени рабочего час:

где: а – процент плановых потерь рабочего времени

Таблица 7.2 – Действительный фонд времени рабочего.

Продолжи-тельность смены час.

Плановые потери рабочего времени

Годовой фонд времени рабочего

1.2 Нормирование работ связанных с изготовлением детали

Для начисление заработной платы на основе маршрутно-технологического процесса определяется общая норма времени по каждой операции по изготовлению детали и ремонту:

где – основное технологическое время мин;

– вспомогательное время мин;

– время обслуживания и отдыха мин;

– подготовительно-заключительное время мин;

– количество деталей в партии.

Изготовление: червячное колесо 2-360103.01.430.06.01.010

Ремонт: шпиндель 2-360103.01.430.06.01.025

Определяем трудоемкость изготовления деталей по оперативному времени мин:

где – трудоемкость изготовление детали по оперативному времени мин;

– оперативное время по 1-ой операции мин.

Изготовление: зубчатое колесо 2-360103.01.430.06.01.010

Нормирование работ связанных с разборкой-сборкой стола зубофрезерного полуавтомата 5А312

Исходя из ремонтосложности и вида ремонта (в моём случае – капитальный) определяем общую норму времени на ремонт узла.

ТШТ(Р)=15ч. [Приложение В]

Определяем норму времени на разборку узла.

Норма времени на разборку узла составляет 20% от нормы времени на ремонт узла.

Определяем время на сборку узла.

Норма времени на сборку узла составляет 50% от нормы времени на ремонт узла

1.3 Определяем необходимое количество слесарей-ремонтников для сборки-разборки узла чел:

где: – трудоемкость слесарных работ как сумма времени на разборку сборку и регулировку узла; ()

– коэффициент выполнения норм выработки (10 .12);

– действительный фонд времени за неделю дней.

Определяем действительный фонд времени за неделю дней:

Подставив значения в формулу (7.7) получим:

Принимаем 4 слесарей.

Таблица 7.3 – Трудоемкость ремонтных работ.

Наименование этапа работ

Наименование операции

Трудоёмкость в минутах

Вертикально - сверлильная

2 Расчет затрат на изготовление червячного колеса 2-360103.01.430.06.01.010

2.1 Расчёт стоимости материальных затрат

Определяем затраты на материалы на единицу продукции руб :

где: – цена материала руб. за кг;

– норма расхода материала на единицу продукции кг;

– коэффициент учитывающий транспортно-заготовительные расходы при приобретении материалов;

– цена отходов материалов руб. за кг;

Определяем заработную плату рабочих руб:

где: – основная заработная плата рабочих руб;

– дополнительная заработная плата рабочих руб.

где: – часовая тарифная ставка выполняемых работ соответствующего разряда руб;

– основная заработная плата рабочих соответствующего разряда руб;

– трудоёмкость выполняемых работ по соответствующему разряду час;

– коэффициент премии (=12).

Производим расчёт основной заработной платы по следующим операциям:

Определяем основную заработную плату основных рабочих:

Определяем дополнительную заработную плату рабочих:

Определяем общую заработную плату:

Определяем расходы на содержание и эксплуатацию оборудования

Таблица 7.4 – Стоимость оборудования.

Наименование оборудования

Мощность эл. двигатель кВт.

Первоначальная стоимость

Вкртикально-сверлильный

Среднюю стоимость одного станка определяем по формуле:

где: – первоначальная стоимость оборудования млн. руб;

n – количество станков.

Мощность установленного оборудования определяется по формуле:

где – установленная общая мощность кВт;

Определяем стоимость силовой электроэнергии руб:

где: стоимость одного киловатт-часа электроэнергии для работы оборудования кВт.

где: – действительный фонд времени работы оборудования при двухсменной работе час;

– коэффициент спроса учитывающий недозагрузку оборудования по мощности как за основное технологическое время так и за вспомогательное;

– доля занятости станка обработкой данной детали.

где: – трудоемкость изготовления детали по оперативному времени час;

– нормативный коэффициент загрузки оборудования.

Определяем амортизацию оборудования руб:

где: – балансовая стоимость оборудования руб;

– средняя норма амортизации %.

где: – балансовая стоимость оборудования млн. руб;

– первоначальная стоимость оборудования млн. руб;

– затраты на транспортировку и монтаж оборудования применяются в размере 10 20% от цены оборудования.

где – общая норма амортизации %;

– количество единиц оборудования шт.

Определяем стоимость вспомогательных материалов.

Таблица 7.5 – Расчёт стоимости вспомогательных материалов.

Наименования вспомогательных материалов

Норма расхода на 1 станок

Цена за единицу руб.

Технический вазелин

Cвс.м= Свс.м.год ; Свс.м= 3077430000011; Свс.м=3385 руб

Определяем расходы на содержание оборудования.

Расходы на содержание и эксплуатацию оборудования принимаются в размере 5% от стоимости производственного оборудования и рассчитывается по формуле:

Определяем расходы на текущий ремонт.

Расходы на текущий ремонт оборудования составляет 05% от балансовой стоимости производственного оборудования и рассчитывается по формуле:

где - балансовая стоимость оборудования тыс. руб.()

5 – процент затрат на текущий ремонт

Определяем расходы на износ содержание и ремонт малоценных инструментов и приспособлений

Расходы на износ содержание и ремонт малоценных инструментов и приспособлений составляют 001% и рассчитываются по формуле:

где: – расходы на износ на один станок в год (по данным завода) тыс. руб.

Таблица 7.6 – Смета расходов на содержание и эксплуатацию оборудования.

Силовая электроэнергия

Амортизация основных средств

Вспомогательные материалы

Содержания оборудования

Износ содержание и ремонт малоценных быстроизнашивающихся инструментов и приспособлений

Определяем общепроизводственные расходы руб:

где: – процент общепроизводственных расходов %.(Рц=240%)

Определяем общехозяйственные расходы руб:

где: – процент общепроизводственных расходов %. (210%)

Таблица 7.7 – Калькуляция себестоимости детали.

Сумма проектная тыс.руб

Сумма базовая тыс.руб

Основная заработная плата производственных рабочих

Дополнительная заработная плата производственных рабочих

Расходы на содержание и эксплуатацию оборудования

Общепроизводственные расходы

Общехозяйственные расходы

Полная себестоимость изготовления детали

3 Определение стоимости ремонта детали

3.1 Расчёт заработной платы на ремонт (используя формулы 7.2 7.3 подраздела 7.1.1).

Расчет заработной платы рабочих руб:

где 20% - процент дополнительной заработной платы от основной заработной платы

Расчет стоимости материалов необходимых для ремонта детали.

Деталь восстанавливается хромом. Перед хромированием деталь проходит тщательную обработку от различных загрязнений а также поверхности предназначенные для восстановления обезжириваются. Поверхности которые не подвергаются восстановлению изолируются. Деталь подвешивают и погружают в специальную ванну с раствором.

Норма расхода материала:

Определяем стоимость материалов для ремонта детали по формуле (7.1):

где - процент накладных расходов %(=911%)

- основная заработная плата тыс. руб.()

Расчет себестоимости ремонта детали.

Таблица 7.8 – Калькуляция себестоимости ремонта детали.

Сумма изготовления руб

Основная заработная плата ремонтников

Дополнительная заработная плата ремонтников

Стоимость материалов

Полная себестоимость ремонта детали

4 Экономическое обоснование целесообразности ремонта шпинделя 2-360103.01.430.06.01.025 при ремонте стола зубофрезерного полуавтомата 5А312

В выбора целесообразности изготовления колеса 2-360103.01.430.06.01.010 при ремонте стола зубофрезерного полуавтомата5А312 можно убедится по формуле:

5 Экономическая эффективность

В данном пункте дипломного проекта были рассчитаны показатели экономической эффективности ремонта шпинделя 2-360103.01.430.06.01.025 зуюофрезерного полуавтомата 5А312 а именно шеек вала шпинделя под подшипники и поверхности стола.

По различным статьям калькуляции экономия составила:

)Затраты на материал снизились на 995%

)Расходы на заработную плату снизились на 848%

)Накладные расходы снизились на 848%

Восстановление шпинделя 2-360103.01.430.06.01.025 хромированием с последующим шлифованием будет более рационален чем изготовление заново.

По результатам расчета приведенного в дипломном проекте при сравнении затрат на изготовление и ремонт шпинделя зубофрезерного полуавтомата 5А312 определено что стоимость восстановления детали экономичнее чем её изготовление более чем в 12 раз т.к. затраты на основные материалы при ремонте в несколько сотен раз меньше чем при изготовлении. Количетво оборудования задействованного в ремонте в 2-3 раза меньше чем при изготовлении что соответственно снижает расходы на заработную плату рабочим и цеховые расходы.

Предприятие несет намного меньшие потери связанные с обслуживанием производства уменьшаются общехозяйственные расходы затраты оперативного времени затраты на электоэнегию.

![]() 4 Эксплуатацияоборудования.doc

4 Эксплуатацияоборудования.doc

1 Инструкция по эксплуатации и техническому обслуживанию станка 5А312 [7 с. 13 18]

Для получения на вновь смонтированном оборудовании паспортной производительности точности и других показателей необходимо предотвратить возможность повреждения его при хранении распаковке и транспортированию к месту монтажа а монтаж выполнять в строгом соответствии с требованиями завода – изготовителя и на фундаменте который надежно защищал бы его от внешних вибрационных воздействий.

Одним из важнейших условий длительного сохранения смонтированным оборудованием паспортной производительности точности и качества обработки является соответствие помещения в котором оно эксплуатируется требованиям защиты от атмосферных осадков и внешних источников запыления поддержание температуры и влажности воздуха в пределах установленного интервала освещенности не ниже установленных норм.

В помещение в котором находится МРС должно:

поддерживаться влажность воздуха в пределах:

- 40-75% при температуре ниже 24°С

- 40-60% при температуре ниже 28°С

- 40-55% при температуре выше 28°С

поддерживаться нормальная температура воздуха 20°С с возможными колебаниями 10°С.

обеспечиваться освещение светильниками дневного света и в соединении с местным освещением от сети напряжением не выше 36 В удовлетворять правилам и нормам искусственного освещения промышленных предприятий

быть оборудовано подъемно-транспортным механизмом с электродвигателем и число этих механизмов должно обеспечивать бесперебойную работу всех санков.

Другим непременным условием долговечности и безотказности оборудования является использование его только по прямому технологическому назначению с нагрузками не превышающими допусткаемых его технической характеристикой работа только исправным инструментом допуск к оборудованию только аттестованных и обученных рабочих.

2 Годовой план ремонта оборудования участка забообрабатывающих станков [2 с. 122 127]

2.1 Исходные данные:

Станок зубофрезерный 5А312 – 10шт.

Станок зубофрезерный 53А50 – 10шт.

Оборудование работает в 2-е смены; ремонтные бригады – в 1.

2.2 Рассчитываем продолжительность межремонтного и межосмотрового периодов [2 с. 124 125]

Таблица 4.1 - Продолжительность межремонтного и межосмотрового периодов.

Категория ремонтной сложности

Категория сменности

Структкра ремонтного цикла

КР-ТР-ТР-СР-ТР-ТР-КР

Продолжительность ремонтного цикла ч.

где - коэффициент учитывающий обрабатываемый материал; - коэффициент учитывающий материал применяемого инструмента; - коэффициент учитывающий класс точности станка; - коэффициент учитывающий категорию массы станка; - коэффициент учитывающий возраст станка; - коэффициент учитывающий долговечность станка

Продолжительность межремонтного периода ч

где - продолжительность ремонтного цикла; - действительный годовой фонд времени работы станка [2 с. 126 табл. 5.30]; - принятое число плановых ремонтов в цикле [2 с. 124 табл. 5.26].

Продолжительность межосмотрового периода ч.

где - продолжительность межремонтного периода; - принятое число плановых осмотров в межремонтном периоде [2 с. 126 табл. 5.26].

2.3 Рассчитываем трудоемкость ремонта оборудования [2 с. 127]

Таблица 4.2 – Трудоемкость ремонта оборудования

где - норма времени на одну ремонтную единицу [2 с. 57 табл. 5.1]

Капитального ремонта

2.4 Рассчитываем продолжительность простоя оборудования в

Таблица 4.3 – Продолжительность простоя оборудования в ремонте

где - норма продолжительности простоя в ремонте при техническом обслуживании [2 с. 59 табл. 5.3]

2.5 Рассчитываем численность ремонтных рабочих [2 с. 127]

Таблица 4.4 – Численность ремонтных рабочих

где - трудоемкость месячной программы ремонтов ч; - эффективный годовой фонд времени рабочего ч; - коэффициент переработки норм; ()

![]() 2.3 Готов.doc

2.3 Готов.doc

Дефектацию деталей следует производить с целью определения их технического состояния и установления пригодности для дальнейшего использования.

При дефектации деталей их следует сортировать на три группы: годные требующие ремонта утильные.

К годным следует относить детали которые могут обеспечить нормальную работоспособность оборудования в течение нормального срока службы т.е. детали без износа или с допускаемым износом.

Детали требующие ремонта из-за своего износа не обеспечивают нормальной работоспособности но этого можно достигнуть при использовании определенного метода восстановления. Ремонту подвергают трудоемкие в изготовлении детали восстановление которых обходиться значительно дешевле чем изготовление. Ремонтируемая деталь должна обладать значительным запасом прочности позволяющим восстанавливать или заменять размеры сопрягаемых поверхностей (по методу ремонтных размеров) не снижая а в ряде случаев повышая их долговечность сохраняя или улучшая эксплуатационные качества сборочных единиц и оборудования в целом.

К утильным деталям следует отнести такие которые в процессе эксплуатации полностью потеряли свою работоспособность вследствие значительного износа или поломки и не могут быть восстановлены при ремонте из-за невозможности ремонта или из-за экономической нецелесообразности.

Дефектацию промытых и просушенных деталей следует производить после их комплектования. Вначале внешним осмотром невооруженным глазом или с применением лупы проверкой на ощупь простукиванием выявляют повреждения деталей (трещины забоины риски обломы пробоины вмятины задиры коррозию) ослабление плотности посадки.

Затем следует используя универсальный и специальный измерительный инструмент определять геометрические параметры деталей. Для обнаружения скрытых дефектов проверки на герметичность упругость контроля взаимного положения элементов деталей используют специальные приборы и приспособления. В отдельных случаях проверяют взаимодействие данной детали с другими сопрягаемыми с ней.

Детали следует маркировать краской : белой - годные; зеленой - требующие ремонта; красной - утильные. Далее следует детали складывать в контейнеры которые в свою очередь следует обозначить.

Типичные виды загрязнения и способы их очистки: маслянисто-грязевые отложения остатки масел пластичных смазочных материалов консерва-смазочных материалов в растворяюще-эмульгирующих средствах доочистка механизированным инструментом очистка в барабанах (галтовка); нагар в расплаве солей косточковой крошкой стеклосферой в растворяюще-эмульгирующих средствах с доочисткой инструментом; продукты коррозии и механического изнашивания деталей старые лакокрасочные покры- тия ручным механизированным инструментом обработка растворами кислот в растворах щелочных средств и с помощью смывок.

4 Технологический процесс ремонта вала (черт. 2-360103.01.374.03.01.003Р) суппорта станка 5А312

4.1 Обоснование метода ремонта вала [5 с.178 189]

Для восстановления изношенных поверхностей вала (шейки под подшипник) необходимо применять метод восстановления хромированием так как только этот метод восстановления дает необходимые свойства при малой толщине наращиваемого слоя покрытия. При электролитическом хромировании получают равномерный и точный по размеру слой хрома на цилиндрических деталях при толщине покрытия до 02 мм

Хромирование обеспечит следующие свойства необходимые для данной детали:

толщина покрытия до 02 мм

увеличения износостойкости твердости химической стойкости и прира-батываемости

создание посадки с натягом

4.2 Описание метода ремонта вала

Различают три группы деталей восстанавливаемых с помощью хромирования. Данная деталь относится к первой группе деталей — детали наращиваемые хромом с целью восстановить размеры и создать переходные посадки или посадки с натягом.

Покрытия электролитическим хромом получают путем осаждения хрома из водных растворов в результате прохождения через раствор электрического тока. Качество хромового покрытия в основном зависит от состава электролита плотности тока температуры электролита и интенсивности его перемешивания в ванне. Изменяя указанные элементы технологического процесса и время осаждения получают покрытия разной толщины с разными физико-механическими свойствами и равномерностью.

Процесс ремонта (восстановления) вала приведен в плакате "Технологический процесс ремонта вала 2-360103.01.374.103.01.002Р

Разработанные карты техпроцесса ремонта вала в приложении Г

5 Технологический процесс ремонта суппорта станка 5А312

5.1 Выбор заготовки для изготовления конического колеса Применяется 3 основных метода получения заготовки:

Метод получения заготовки объемной штамповкой обеспечивает высокий коэффициент использования материала но не подходит для данного случая т. к. высокая стоимость изготовления штампа требует партии обрабатываемых деталей масштаба массового и крупносерийного производства.

Метод получения заготовки литьём также не подходит для данного случая т.к. заготовку из стали используемую для получения данного изделия нельзя получить литьём.

Следовательно принимаем метод получения заготовки - прокат.

5.1 Расчет припуска заготовки

) Определяем припуск на отрезку проката

Lз = Lд + Ппр.точ. + Ппр.шл + Пок.шл. (2.14)

где Lд диаметр заготовки мм;

Ппр.точ. припуск на предварительное точение мм;

Ппр.шл припуск на предварительное шлифование мм;

Пок.шл припуск на окончательное шлифованиемм.

Lз = 128 + 2 + 15 +05; Lз = 132 мм

Принимаем для получения заготовки пруток круглый прессованный диаметром 135мм по ГОСТ 1628-78 [6 с.52]

Рисунок 2.3 Эскиз заготовки

Определяем виды обработки на особо точные поверхности детали и данные сводим в таблицу 2.2

Таблица 2.2 Выбор вида обработки зубчатого колеса (черт. 2-360103.01.374.03.01.004)

Точность и шереховатость

Экономически достижимые

Растачивание чистовое

Растачивание получистовое

Rа 63 125 мкм IT 12 14

Rа 125 25 мкм IT 12 14

Назначение припусков на механическую обработку заготовки сводим в таблицу 2.3

Таблица 2.3 - Назначение припусков на обработку венца червячного колеса

Наименование операции (перехода)

Точение предварительное

Точение окончательное

Растачивание окончательное

5 Расчет режимов резания на токарную 010 операцию (приложение Д)

Обрабатываемый материал – БР01ОФ1 ГОСТ 613-79

Материал режущего инструмента Т15К6

Оборудование станок токарно-винторезный 16К20Ф3

) Расчет длины рабочего хода суппорта Lр.х. в мм. [1 с. 14]

Lр.х.=Lрез.+y (2.15)

где LРЕЗ - длина резания мм

у - подвод врезание и перебег инструмента.

Lрх =56+2; Lрх=58 мм.

) Определение рекомендуемой подачи на оборот заготовки. [1 с. 25]

) Уточнение подачи по паспорту станка

) Определение стойкости инструментов по нормативам ТР мин. [1 с. 26]

где Т - стойкость в минутах основного технологического времени;

λ - коэффициент времени резания.

Так как λ> 07 то ТР =Т

) Определение рекомендуемой скорость резания в ммин. [1 с. 29]

где таб - табличное значение скорости резания;

k1 - коэффициент зависящий от обрабатываемого материала;

k2 - коэффициент зависящий от стойкости и марки твердого сплава;

k 3- коэффициент зависящий от вида обработки.

=1401115105; =169 ммин.

) Рассчитываем частоту вращения шпинделя n мин-1. [1 с. 14]

где – скорость резания ммин . D– диаметр заготовкимм

) Уточняем частоту вращения шпинделя по паспорту станка.

) Уточнение скорости резания по принятому числу оборотов шпинделя

) Определение основного технологического времени.

где: длина рабочего хода мм;

подача на оборот по паспорту .

число оборотов шпинделя по паспорту станка .

5.1 Расчет режимов резания на токарную 030 операцию (приложение Д)

Оборудование – вертикально – сверлильный станок 2Н125

=3911208; =37 ммин.

) Рассчитываем Осевую силу резания. [1 с. 14]

![]() 5,2 -5,3 готов.doc

5,2 -5,3 готов.doc

Технико-экономические показатели характеризующие спроектированное ремонтное производство составляются по следующей номенклатуре:

Общее количество обслуживаемого технологического и подъемно-транспортного оборудования предприятия – 1400 ед.;

Средняя категория ремонтной сложности оборудования – 8;

Средняя продолжительность ремонтного цикла – 65 мес;

Уровень централизованного обеспечения со стороны запасными частями –20 %;

Уровень централизованного обеспечения со стороны капитальных ремонтов – 094 %;

Объем работ по модернизации оборудования 5 %;

Объем работ по изготовлению нестандартного оборудования 10 %;

Удельный вес автоматизированного оборудования 35 %;

Общее количество основного (металлорежущего) оборудования РМЦ и ЦРБ 53;

Отношение числа основных станков РМЦ к ЦРБ к числу обслуживаемого

Количество мостовых кранов 2;

Максимальная грузоподъёмность мостовых кранов 30 т.;

3 Организация работы РМЦ

Количество смен работы РМЦ 1;

Продолжительность смены 8 часов;

Процент плановых потерь рабочего времени 12 %;

Метод организации ремонта смешанный;

Каждая единица оборудования производственных подразделений должна быть идентифицирована путём присвоения ей инвентарного номера который наносится на станину корпус и т.д. или на специальную табличку.

Цеховой номер наносится на лицевую сторону станка в верхней его части. На прямоугольник жёлтого цвета наносится красной краской шифр цеха участка и цеховой номер согласно утверждённой структуре цеха основного производства. Шрифт цифр должен соответствовать СТБ 992 с высотой букв 100мм. Ответственность за наличие инвентарных и цеховых номеров несёт начальник цеха.

Всё оборудование цеха должно быть закреплено распоряжением начальника цеха за ремонтными бригадами или отдельными слесарями-ремонтниками.

Производственный персонал (рабочие-станочники наладчики мастера старшие мастера) должны эксплуатировать оборудование в строгом соответствии с картами технологического процесса и руководством по эксплуатации данного оборудования не допускать его перегрузки и разукомплектования производить ежедневную чистку оборудования от стружки от пыли и грязи.

К работе на оборудовании допускаются только рабочие прошедшие соответствующее обучение и инструктаж проверку знаний и аттестацию на I квалификационную группу по ПТЭ и ТБ при эксплуатации элекроустановок.

Специалисты ОГМех и слесаря-ремонтники цехов обеспечивают контроль соблюдения производственным персоналом норм эксплуатации оборудования его уборки и чистки.

Проведение ремонта производится после проведения обслуживающим персоналом мероприятий по уборке и чистке оборудования и рабочего места.

Перед началом ремонтных работ на станок вывешивается табличка «В РЕМОНТЕ».

При необходимости работники службы энергетика производят отключение станка от сети питания и снимают все энергетические узлы которые препятствуют проведению ремонта.

При выполнении ремонта оборудования демонтаж электродвигателей производится электромонтёрами по ремонту электрооборудования. При необходимости ремонт электродвигателя производит УГЭ по заказу цеха-заказчика.

![]() 3.1-3.3 Готовна печать.docx

3.1-3.3 Готовна печать.docx

1 Обкатка станка 5А312 после ремонта[2с.105-107]

Собранный после ремонта станок подвергают обкатке целью которой является улучшение качества поверхностей трения. Приработка особенно важна для втулок подшипников зубчатых колес и других подобных деталей а также направляющих. Длительность процесса обкатки зависит от качества пригонки сопряженных поверхностей. Чем лучше производственная пригонка тем меньше времени нужно на приработку.

Обкатку начинают с минимальной частоты вращения nmin=100 мин-1 при максимальном нагружении в течение 35 мин затем нагрузку уменьшают на 50 % и продолжают обкатку на частоте n=220 мин-1 в течение 2 ч. Далее снижают нагрузку еще на 25% и обкатывают с частотой вращения n = 450 мин-1. Завершают обкатку на холостом ходу на максимальной частоте вращения шпинделя nmax =500 мин-1. При этом следует следить за температурой нагрева подшипников которая на должна превышать 50°С. В результате применения время на обкатку сокращается в несколько раз.

2 Испытания станка 5А312 [2с.107-109]

Отремонтированный станок подлежит испытаниям в целях определения его годности к работе. Техническое состояние станка определяют внешним осмотром и испытанием на холостом ходу и под нагрузкой на геометрическую точность.

Испытания на холостом ходу и под нагрузкой проводится на специальном стенде где ремонтировался станок. Перед этим необходимо проверить правильность горизонтальной установки станка которая определяется по уровню с ценой деления 002 004 мм на 1000 мм длины.

Перед пуском необходимо убедиться в нормальной работе механизмов при вращении вручную и переключении рукояток скоростей и подач а также в наличии и поступлении масла к трущимся поверхностям.

Испытание на холостом ходу начинают с минимальной частоты вращения nmin=100 мин-1 и последовательно переключая все скорости до максимальной nmax=500 мин-1 на которой станок должен проработать не менее 1 ч.

Испытание под нагрузкой проводятся путем обработки деталей-образцов. Испытания ведутся с нагружением станка до величины номинальной мощности привода N = 75 кВт снимая стружку все большего сечения. Допускается кратковременная перегрузка до 25% сверх номинальной мощности в течение 30 мин.

Все механизмы при испытании под нагрузкой должны работать исправно допустимо лишь незначительное повышение шума в зубчатых передачах.

В процессе испытания на точность не допускается разборка или регулирование станка. При испытании станка на геометрическую точность в соответствии нормам точности должны соблюдаться следующие отклонения:

) Торцевое биение рабочей поверхности стола не более 001 мм.

) Радиальное биение оси вращения стола не более 0010 мм.

) Параллельность перемещения стола оси вращения стола - не более 0013 мм.

) Радиальное биение оси конического отверстия шпинделя фрезы - не более 0008 мм

) Осевое биение шпинделя фрезы - не более 0005 мм

) Соосность оси подшипника поддерживающего конец фрезерной оправки с осью шпинделя фрезы - не более 0015 мм

) Совпадение оси подшипника кронштейна поддерживающего конец оправки с осью вращения стола - не более 0010 мм

) Точность цепи обката - на один оборот червяка не более 25 сек; накопленная погрешность - не более 100 мм

Нормы точности для зубофрезерного полуавтомата 5А312 приводятся в "Карте проверки станка 5А312 на технологическую точность по ГОСТ 659-89Е

Инструкция по приёмке оборудования:

Оборудование выходящее из капитального ремонта проходит предварительную техническую приемку и после пробной контрольной эксплуатации — окончательную приемку.

Предварительная техническая приемка оформляется актом по форме 6 после прохождения испытаний на холостом ходу и под нагрузкой проверки на точность жесткость вибрацию и шум при удовлетворительных результатах этих испытаний и проверок.

В составлении акта предварительной приемки участвуют:

—в качестве сдающей стороны в зависимости от того где выполнялся ремонт — в ремонтно-механическом цехе или цеховой ремонтной базе — начальник цеха или мастер слесарно-ремонтного отделения РМЦ (в первом случае) либо механик цеха или мастер по ремонту (во втором случае);

—в качестве принимающей стороны — начальник цеха или мастер производственного участка эксплуатирующего оборудование инспектор ОГМ контрольный мастер и в тех случаях когда

ремонт выполнялся в РМЦ — механик цеха.

В акте указывают продолжительность пробной цеховой эксплуатации оборудования. Обычно она составляет 2 5 дней. По истечении этого срока если дефектов в работе отремонтированного оборудования не обнаружено оно предъявляется для окончательной приемки которая также оформляется актом. В этом случае время предварительной контрольной цеховой эксплуатации в простой станка по причине ремонта не включается. Если же в ходе ее обнаруживаются дефекты оборудования мешающие его нормальному использованию ремонт считается незаконченным а время пробной эксплуатации его засчитывается как простой в ремонте.

Акт окончательной приёмки оборудования в эксплуатацию утверждается главным механиком завода.

3 Монтаж станка 5А312 в цехе

3.1Выбор и расчёт фундамента [2 с.112]

Габариты мм: 1790х1000х2750

Грунт: глинистые суглинки

)Определяем минимальную площадь основания фундамента S м2:

где Q нагрузка на основание фундамента кг;

[R] допускаемое давление на грунт МПа.

)Масса фундамента оборудования при этом может быть определена по эмпирической формуле кг.:

где Кф – коэффициент (для станков со статической нагрузкой обычно 06 15 а для станков со значительной динамической нагрузкой 2 3)

QОб – масса оборудования кг.

)Определяем допускаемое давление на грунт[R] МПа:

где Rн нормативное давление МПа;

с коэффициент уменьшения учитывающий вид динамического воздействия на фундамент c=09 [2с.112]

Принимаем [R]=0315 Мпа

)Определяем нагрузку на основание фундамента Q кг:

где Qоб масса устанавливаемого оборудования кг;

Qф. масса фундамента кг.

Q=5700+6180; Q=12540 кг

Подставив полученные значения в формулу (3.2) получим

) Выбираем ширину фундамента ВФ мм:

ВФ=ВС+(200 300) (3.4)

ВФ=1000+300=1300 мм.

) Выбираем длину фундамента LФ мм:

)Принимаем габариты фундамента: 3100х1300 мм.

)Определяем высоту фундамента Н м:

где L длина фундамента м;

При размерах станка LB=17901375 окончательно принимаем размеры фундамента LBH=31001300528 мм

Рисунок 3.1 Схема фундамента станка 5А312

![]() П3 Комплект бланков техпроцесса изготовления.docx

П3 Комплект бланков техпроцесса изготовления.docx

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Минский государственный машиностроительный колледж

технологического процесса

Е.А. ИвановВ.С. Мазуренко

Код наименование операции

Обозначение документа

Код наименование оборудования

54110 Токарная с ЧПУИОТ № 11-2005

К20Ф3 2 19149 025 101 1 1 1 10 1192648

00200 КонтрольИОТ № 91-2005

Стол контрольный4 13063 024 201 1 - 10 10 1-25

Верстак4 18466 023 201 1 - 1 0 10 1-21

04214 Вертикально-сверлильная

Н1252 18355 024 101 1 1 1 10 1 8928

А503 18186 025 101 1 1 1 1 1 16 31

Верстак4 18466 023 201 1 - 10 10 1 - 21

5 0125 Промывка ИОТ № 50-2005

Машина моечная Н-1373 14525 023 202 1 150 10 10 039 - -

Наименование операции

Оборудование устройство ЧПУ

Обозначение программы

Установить заготовку в патрон и закрепить

ПР патрон 7102-0071 ГОСТ 16886-71

Подрезать торец 4 выдерживая размер 5

РИ резец 2101-0637 Т15К6 ГОСТ 20872-80; СИ ШЦ-I-125-01 ГОСТ 166-89

Ra 08 мкм точение ГОСТ 9378-75 (пер. 56)

Расточить отверстие 2 выдержав размер 1

РИ резец 2141-0005 Т15К6 ГОСТ 18883-73; СИ нтромер 18-50 ГОСТ 9244-89

Точить поверхность 3 выдерживая размер 5

РИ резец 2101-0637 Т15К6 ГОСТ 16886-71

Переустановить деталь и закрепить.

Подрезать торец 8 выдерживая размер 9

Ra 08 мкм; точение ГОСТ 9378-75 (пер. 3)

Точить поверхность 7

5 Вертикально-сверлильная

Установить заготовку в приспособление и закрепить

Сверлить 2 сквозных отверстия 1

РИ сверло 2301-0069 ГОСТ 10903-77; СИ ШЦ-I-125-01

![]() 8 Список литературы. Готово.doc

8 Список литературы. Готово.doc

Жданович В.В. Техническая эксплуатация технологического оборудования: курсовое и дипломное проектирование- Мн: Беларусь 2006 - 272 с.

Зубофрезерный станок 5А312. Руководство по эксплуатации Москва 1976

Косилова А.Г. Справочник технолога-машиностроителя. В 2-х т. Т. 1 – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. – 656 с.

Молодык Н.В. Зенкин А.С. Восстановление деталей машин: Справочник. М.: Машиностроение 1989 - 480 с.

Горбацевич А.Ф. “Курсовое проектирование по технологии машиностроения”. – 4-е изд. – Мн.: Вышэйшая школа 1983. – 256с.

Типовая система технического обслуживания и ремонта метало- и деревообрабатывающего оборудования Минстанкопром СССР ЭНИМС. М.: Машиностроение 1988-672с.

Головачёв А.С. “Экономика предприятия. В 2-х частях. Часть 1 часть 2”. – Мн.: Вышэйшая школа 2008 г.

Методические указания по выполнению экономической части дипломного проекта для специальности 2-360103 “Технологическое оборудование машиностроительного производства” для учащихся дневной формы обучения.

![]() П4 Сетевой график капитального ремонта.doc

П4 Сетевой график капитального ремонта.doc

Ремонт направляющих фрезерной бабки

Ремонт коробки скоростей и механизма шпинделя

Ремонт коробки подач

Ремонт системы охлаждения

Ремонт и монтаж электрооборудования

Обкатка доделки. Окраска

Испытания на точность жесткость производительность.

Сдача станка в эксплуатацию

Условные обозначения: бригадир; слесарь разряда; слесарь разряда; слесарь разряда; слесарь-электрик разряда

Продолжение приложения В

![]() 2.2 готовна печать.doc

2.2 готовна печать.doc

Перед разборкой станка 5А312 его устанавливают на свободную площадку демонтажного отделения РМЦ. Вокруг станка должно быть чистое и свободное место. Разборку следует начинать с демонтажа отдельных деталей связывающих или крепящих узлы затем снимать сами узлы.

Особенности разборки и сборки станка при ремонте:

А) Прежде чем приступить к разборке - обязательно отключить станок от электросети

Б) Не рекомендуется снимать со станка верхний корпус гильзу и корпус верхнего центра во избежание нарушения точности станка

Последовательность разборки станка 5А312 на составные части:

) Снять верхний центр 13 (приложение А)

) Демонтировать суппорт 35

) Снять механизм радиального врезания 12

) Демонтировать стол 21

) Демонтировать коробку подач 23

) Демонтировать электрооборудование 82.

Таблица 2.1 - Технологический процесс разборки стола зубофрезерного полуавтомата 5А312 (черт. 2-36.01.03.01.430.06.01СБ)

Оборудование оснастка

Установить стол на верстак.

Отогнуть лапку шайбы 55 и открутить гайку 38

Открутить болты 30 и снять крышку 23

Выкрутить винты 34 крышки 20

Отсоединить червяк от червячного колеса 10

Демонтировать шпиндель изделия 25 с крышкой 20 червячным колесом 10 и остальными крепящимися на нем деталями из корпуса узла 17.

Разобрать подетально демонтированный узел.

Снять крепежную шайбу 53 предварительно выкрутив болт 28 и вытянуть штифт 59 из вала.

Демонтировать подшипниковый узел вала-шестерни 1 состоящий из пары подшипников 45 стакана 19 втулки 7 и зажимной гайки 37 с последующей его подетальной разборкой.

Снять стопорное кольцо 42.

Выдвинуть вал 1 вправо.

Демонтировать стакан 22 вместе с парой подшипников 44.

Верстак слесарный комплект слесарно-монтажного инструмента.

Сборку стола произвести в обратном порядке.

2.1 Расчёт усилия распрессовки соединения с натягом подшипника 46

(черт. 2-360103.01.430.06.01СБ) со шпинделем 25 [2 с.68-70]

d внутренний диаметр охватывающей детали d=100 мм;

Dнаружный диаметр ступицы охватывающей детали D=120 мм;

L длина распрессовки L=30мм;

наибольший расчётный натяг =45 мкм;

)Осевое усилие необходимое для распрессовки кН [2 с.68]

где G модуль сдвига кНмм2 (для стали G = 81)

наибольший расчетный натяг соединения мкм

L длина запрессовки мм

D наружный диаметр ступицы охватывающей детали мм

d внутренний диаметр охватывающей детали мм

) Номинальный диаметр резьбы мм

где Q допускаемое усилие создаваемое винтовым механизмом Н

[р] допускаемое напряжение при растяжении материала винта МПа

Принимаем резьбу М16 с шагом 2 мм. и средним диаметром 147мм.

) Определяем угол подъема резьбы град

dср средний диаметр резьбы мм

) Приведенный угол трения в резьбе град

где f коэффициент трения при плоском контакте двух сопрягаемых деталей;

половина угла профиля резьбы град.

) Крутящий момент Нмм

Мк = Q (05 dср tg(α + φпр ) +) (2.12)

где Q осевая сила создаваемая винтовым механизмом Н;

dср средний диаметр резьбы мм;

αφпрγ соответственно: угол подъема резьбы; приведенный угол трения в резьбе; угол конического углубления пяты (2γ = 116 120°) град;

f коэффициент трения при плоском контакте двух сопрягаемых деталей (на нижнем торце винта или гайки);

R радиус сферического конца пяты винта в гнезде пяты мм

где Мк крутящий момент Нмм;

Ррук усилие прилагаемое к рукоятке (145 190) Н.

Принимаем длину рукоятки L = 250 мм

После разборки станка 5А312 на узлы узлы подлежат подетальной разборке. После разборки узла 2-360103.01.430.06.01СБ (стол станка) на детали их необходимо очистить от загрязнений и старой смазки. Для этого следует использовать погружную моечную машину ОМ-22608 [2 с. 196].

Технические характеристики моечной машины модели ОМ-22608:

Производительность тч ..04

Установленная мощность кВт 57

Габаритные размеры очищаемых деталей мм .850х750х550

Габаритные размеры моечной машины мм . .3220х2510х2682

В качестве моющего раствора следует использовать МС-15 с концентрацией 20 30 гл [2 с. 74]. Данный моющий раствор проявляя ингибирующий эффект снижает стационарные значения скорости коррозии стали по сравнению со скоростью ее в жесткой воде при 20°С почти в 20 раз а при 70°С – в 15 раз. Продолжительность очистки составляет 10 25 мин.

3.1 Инструкция по выполнению дефектации деталей

Дефектацию промытых и просушенных деталей следует производить после их комплектования. Вначале внешним осмотром невооруженным глазом или с применением лупы проверкой на ощупь простукиванием выявляют повреждения деталей (трещины забоины риски обломы пробоины вмятины задиры коррозию) ослабление плотности посадки. При дефектации деталей их следует сортировать на три группы: годные требующие ремонта утильные.