Опора вентилятора с валом двигателя ПС-90А

- Добавлен: 25.01.2023

- Размер: 5 MB

- Закачек: 0

Описание

Опора вентилятора с валом двигателя ПС-90А

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

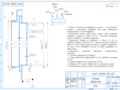

![]() Фланец лабиринта.cdw

Фланец лабиринта.cdw

Разеры и технические требования со знаком * - для контроля

размеры и технические требования без особых обозначений

контролировать в случае доработки.

Допускается наличие забоин

мм с зачисткой выступания

металла заподлицо с основным материалом.

Допускаются забоины на гребешках: не более 2-хна

гребешке глубиной не более 0

мм с плавной зачисткой на длине не

более 5 мм. Расстояние между зачистками в окружном направлении

не менее 30 мм. Совпадение зачисток в осевом направлении не

Допускается потемнение поверхности некоррозионного

*Состоние поверхности по образцу.

*Допуск овальности поверхностей Л

Д в свободном состоянии

Покрытие поверхности К плазменное АГК-30.

кроме поверхности К и прилегающих фасок.

Диаметральные размеры и биения контролировать на станке.

![]() Спецификация.spw

Спецификация.spw

АТКР. 120305. 105. 40Р

Пояснительная записка

АТКР. 120305. 105. 01

АТКР. 120305. 105. 02

АТКР. 120305. 105. 03

Труба подвода воздуха

АТКР. 120305. 105. 04

Трубопровод подвода воздуха

АТКР. 120305. 105. 05

АТКР. 120305. 105. 06

Трубопровод с жиклерами

АТКР. 120305. 105. 07

АТКР. 120305. 105. 08

АТКР. 120305. 105. 09

АТКР. 120305. 105. 10

АТКР. 120305. 105. 11

АТКР. 120305. 105. 12

АТКР. 120305. 105. 13

Кольцо регулировочное

АТКР. 120305. 105. 14

АТКР. 120305. 105. 15

АТКР. 120305. 105. 16

АТКР. 120305. 105. 17

АТКР. 120305. 105. 18

АТКР. 120305. 105. 19

АТКР. 120305. 105. 20

АТКР. 120305. 105. 21

АТКР. 120305. 105. 22

АТКР. 120305. 105. 23

АТКР. 120305. 105. 24

АТКР. 120305. 105. 25

АТКР. 120305. 105. 26

АТКР. 120305. 105. 27

АТКР. 120305. 105. 28

АТКР. 120305. 105. 29

АТКР. 120305. 105. 30

АТКР. 120305. 105. 31

АТКР. 120305. 105. 32

АТКР. 120305. 105. 33

АТКР. 120305. 105. 34

АТКР. 120305. 105. 35

АТКР. 120305. 105. 36

АТКР. 120305. 105. 37

Груз балансировочный

АТКР. 120305. 105. 38

АТКР. 120305. 105. 39

АТКР. 120305. 105. 40

АТКР. 120305. 105. 41

АТКР. 120305. 105. 42

АТКР. 120305. 105. 43

АТКР. 120305. 105. 44

АТКР. 120305. 105. 45

АТКР. 120305. 105. 46

АТКР. 120305. 105. 47

АТКР. 120305. 105. 48

АТКР. 120305. 105. 49

АТКР. 120305. 105. 50

АТКР. 120305. 105. 51

АТКР. 120305. 105. 52

АТКР. 120305. 105. 53

АТКР. 120305. 105. 54

АТКР. 120305. 105. 55

АТКР. 120305. 105. 56

АТКР. 120305. 105. 57

АТКР. 120305. 105. 58

АТКР. 120305. 105. 59

АТКР. 120305. 105. 60

АТКР. 120305. 105. 61

АТКР. 120305. 105. 62

АТКР. 120305. 105. 63

АТКР. 120305. 105. 64

Кронштейн сферический

АТКР. 120305. 105. 65

-12 хим. пас.-ОСТ131504-80

-14 хим. пас.-ОСТ131504-80

-16 хим. пас.-ОСТ131504-80

-20 хим. пас.-ОСТ131504-80

-28 хим. пас.-ОСТ131504-80

-24 хим. пас.-ОСТ131504-80

-6-14 хим. пас.-ОСТ 131504-80

![]() Пояснительная записка.docx

Пояснительная записка.docx

«Пермский авиационный техникум им. А.Д. Швецова»

Квалификационная работа

Опора вентилятора с валом двигателя ПС-90А

Пояснительная записка

АТКР. 120305. 105 ПЗ

Содержание и объем работы

I.Пояснительная записка

Описание конструкции

Анализ технологичности процесса сборки

Методы диагностирования используемые для обнаружения неисправностей

Средства диагностирования применяемые для данных методов

Описание технологии ремонта одной детали узла

II.Графические документы

Чертёж сборочной единицы 2 листа формата А1

Ремонтный чертеж фланца лабиринта

III.Комплект документов технологического процесса сборки

Комплектовочная карта

Ведомость вспомогательных материалов

IV.Компьютерная презентация

Руководитель работы: Ярусова А.Г.

ОПИСАНИЕ КОНСТРУКЦИИ5

1.Общие сведения об опорах ГТД5

2.Условия работы и особенности конструкции подшипников ГТД5

3.Конструкция опоры вентилятора двигателя ПС-90А5

АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ПРОЦЕССА СБОРКИ7

Схема сборки опоры вентилятора8

МЕТОДЫ ДИАГНОСТИРОВАНИЯ ИСПОЛЬЗУЕМЫЕ ДЛЯ ОБНАРУЖЕНИЯ НЕИСПРАВНОСТЕЙ11

1Методы неразрушающего контроля11

3Инструментальные методы контроля12

4Вибродиагностика опоры12

СРЕДСТВА ДИАГНОСТИРОВАНИЯ ПРИМЕНЯЕМЫЕ ДЛЯ ДАННЫХ МЕТОДОВ13

2.Трибодиагностика13

3.Инструментальные методы13

4.Вибродиагностика13

ОПИСАНИЕ ТЕХНОЛОГИИ РЕМОНТА ОДНОЙ ДЕТАЛИ УЗЛА14

Опора вентилятора с валом

Авиационная промышленность является одной из самых быстроразвивающихся отраслей. Это связано прежде всего с тем что авиационный транспорт значительно превосходит все другие виды наземного транспорта по скорости мобильности и доступу в отдаленные районы страны. Несмотря на свои преимущества перед наземными видами пассажиро- и грузоперевозок авиационная техника имеет ряд недостатков а именно: экономичность уровень шума выброс вредных веществ. Эти недостатки устраняются путем создания новых двигателей тесном сотрудничестве зарубежных и отечественных компаний внедрении передовых композитных материалов.

Двигатель ПС-90А (ПС – Павел Соловьев) относится к классу турбовентиляторных двигателей является одним из важных достижений российской авиационной промышленности девяностых годов. Он позволил почти вдвое повысить экономичность самолетов нового поколения и одновременно обеспечить их соответствие мировым нормам по экологии.

Устанавливается на:

самолет Ил-96-300ПУ Президента РФ;

дальнемагистральный самолет для пассажирских перевозок Ил-96-300;

среднемагистральные самолеты для пассажирских и грузовых перевозок Ту-204 Ту-214 и их модификации.

ПС-90А - единственный в России двигатель четвертого поколения в котором реализованы современные мировые требования к безопасности экономичности и эксплуатационной технологичности. Как все западные аналоги ПС-90А с взлетной тягой 16 тонн эксплуатируется по техническому состоянию в пределах установленных циклических ресурсов основных деталей.

Авиационный двухконтурный двигатель ПС-90А имеет модульную конструкцию. Число модулей - 11. Отдельные модули могут быть заменены в эксплуатации. Опора вентилятора является отдельным модулем. Такая конструкция позволяет при поломке какой-либо детали заменить лишь небольшую часть двигателя – модуль вместо целого узла как было в двигателях предыдущего поколения. Также модульная конструкция обеспечивает взаимозаменяемость деталей между различными модификациями двигателя ПС-90.

Целью данной работы является подробное изучение и анализ конструкции технологии сборки и ремонта опоры вентилятора видов дефектов и методов их диагностирования.

1.Общие сведения об опорах ГТД

В общем случае опора ГТД в своем составе обязательно содержит основные элементы – статорную и роторную части и подшипник. Статорная (корпусная) часть 1 опоры – передает усилия от неподвижного кольца подшипника на корпус двигателя. Роторная часть 2 опоры – передает усилия от ротора двигателя на подвижное кольцо подшипника. Подшипник 3 опоры – сопрягает подвижный ротор и неподвижный корпус передает усилия от роторной части к статорной части опоры. Все эти элементы опоры являются силовыми они обеспечивают передачу усилий от ротора на статорную часть двигателя.

Кроме силовых элементов в состав опоры могут входить отдельные элементы систем обеспечения работоспособности подшипника а именно:

Детали уплотнений масляной полости;

Детали системы смазки подшипника;

Детали наддува уплотнений масляной полости.

2.Условия работы и особенности конструкции подшипников ГТД

В ГТД подшипники опор работают в условиях сравнительно высоких радиальных и осевых нагрузок высоких окружных скоростей. Кроме того на работоспособность подшипников оказывают значительное влияние такие факторы как температурное состояние опоры организация подачи смазки на тела качения наличие частиц загрязнения в масле точность изготовления а также конструктивные особенности непосредственно самих подшипников.

В опорах ГТД применяются исключительно подшипники качения: однорядные шариковые – для восприятия радиальных и осевых нагрузок и роликовые – для восприятия радиальных нагрузок.

3.Конструкция опоры вентилятора двигателя ПС-90А

Опора вентилятора с валом консольная из титанового сплава. Крепится задним фланцем к разделительному корпусу. Внутри опоры вентилятора расположены: вал вентилятора 2 шарикоподшипник 3 труба 4 и коллектор подвода воздуха детали лабиринтного уплотнения шарикового подшипника 6 7 8 и трубки 10 подвода масла к шарикоподшипнику с двумя жиклерами 11.

Опора шарикоподшипника ротора низкого давления расположена в «холодной» зоне и не требует специальных мероприятий по обеспечению теплового режима. На этой опоре происходит передача осевого усилия с ротора низкого давления на корпус. В ней установлен радиально-упорный подшипник 3. На внутреннем кольце подшипника выполнен технологический бурт для съема подшипника при разборке. Наружное кольцо подшипника установлено в корпус 1. Внутреннее разъемное кольцо подшипника установлено на валу 2 ротора. Подача масла на шарикоподшипник осуществляется через форсунку 11 во внутреннюю коническую полость резьбовой втулки 5 которая одновременно является индуктором для трех датчиков частоты вращения ДЧВ-2500 ротора вентилятора. Датчики закреплены на опоре вентилятора в стаканах. Под действием центробежных сил во внутренней конической полости втулки создается масляная ванна откуда масло по пазам в вале ротора поступает под внутреннее кольцо подшипника и через отверстия в кольце – на тела качения. Уплотнения масляной полости осуществляется лабиринтами 7 и 8 причем на лабиринте выполнен маслоотбойный буртик. Для наддува лабиринтов используется воздух из противообледенительной системы двигателя.

Технологичность конструкции изделия (ТКИ) - это совокупность свойств конструкции изделия определяющих ее приспособленность к достижению оптимальных затрат при производстве эксплуатации и ремонте для заданных показателей качества объема выпуска условий выполнения работ.

ТКИ можно разделить на производственную эксплуатационную и ремонтную. При отработке конструкции на технологичность необходимо учитывать максимальное упрощения и удешевление процесса изготовления с сохранением эксплуатационных требований предъявляемых к конструкции.

Качественный анализ технологичности сборки опоры вентилятора:

Вал имеющий массу более 16 кг. имеет технологическую оснастку позволяющую использовать грузоподъемные средства для сборки;

В конструкции предусмотрена базовая деталь (вал) удобная для размещения в приспособлении при сборке приспособление имеет возможность менять угловое положение вала что облегчает сборку;

Компоновка сборочной единицы обеспечивает сборку при неизменном базировании с минимальным количеством разборок (при обеспечении торцевых биений);

Составные части узла максимально стандартизированы и унифицированы (уплотнительные кольца винты втулки);

Компоновка узла обеспечивает легкосъемность и быстросъемность составных частей;

Количество пригоночных и разметочных операций при сборке данного узла минимально.

Количественная оценка технологичности конструкции изделия выражается показателями числовыми значениями которых характеризуют степень удовлетворения требований технологичности конструкции.

Коэффициент сборности

где – число сборочных единиц в изделии

– число деталей в изделии

Коэффициент применяемости унифицированных деталей в изделии

где - число стандартных деталей в изделии

– общее число деталей в изделии

Коэффициент применения типовых технологических процессов

где - число типовых технологических процессов

– общее технологических процессов.

Схема сборки опоры вентилятора

Так как подшипники являются наиболее ответственными элементами опор ГТД – именно в них происходит непосредственный силовой контакт между ротором и статором двигателя то основная часть дефектов опоры вентилятора встречается именно в них. Ниже приведена таблица с основными дефектами подшипника опоры с описанием причины и способа устранения.

Способ устранения дефекта

Попадание с маслом в подшипники стружки и абразивных частиц оставшихся в полостях при изготовлении деталей и узлов трения

Ужесточение контроля за чистотой деталей и узлов поступающих на сборку. Исключение застойных зон в деталях маслосистемы из которых невозможно удалить загрязнения. Исключение попадания абразивных частиц в маслосистему на участках сборки.

Попадание продуктов приработки лабиринтных уплотнений поступающих с прорывающимся через уплотнения воздухом в подшипники

Применение покрытий исключающих образование абразивных частиц. Внедрение конструкции уплотнений опор обеспечивающей защиту подшипников от попадания в них загрязнений поступающих с прорывающийся через уплотнения воздухом. Обеспечение чистоты надувающего воздуха.

Прорыв масляной пленки

Температура деталей подшипников при работе превышает максимально-допустимую рабочую температуру масла

Применение масел имеющих более высокую рабочую температуру.

Снижение температуры деталей подшипников. Применение теплообменников снижающих температуру масла и надувающего воздуха.

Повышенные контактные напряжения

Работа подшипника с нагрузкой превышающей расчетную.

Выборка зазора в подшипнике при работе

Стабилизация действующей на подшипник нагрузки.

Применение подшипника с оптимальным зазором исключающим работу подшипника с натягом.

Дефекты материала подшипников

Наличие в материале подшипников неметаллических включений

Применение подшипников из сталей электрошлакового и вакуумного переплава.

Прижоги на деталях подшипников при шлифовании

Соблюдение технологии изготовления подшипников. Внедрение неразрушающих видов контроля для выявления повышенных остаточных напряжений.

Работа подшипника с перекосом

Устранение перекоса при работе подшипника.

Потеря посадочного натяга на валу проворачивание подшипника в корпусе вследствие неправильно выбранной посадки подшипника либо ослабление затяжки гайки.

Снижение температуры деталей подшипников. Оптимизация подачи масла. Применение подшипников из теплостойкой стали.

Потеря посадочного натяга на валу проворачивание подшипника в корпусе вследствие увеличения размеров подшипников при работе с температурой превышающей рабочую.

Увеличение посадочного натяга.

Увеличение момента затяжки гайки.

Работа подшипников на загрязненном масле

Применение в маслосистеме фильтров более тонкой очистки

Работа подшипников с проскальзыванием

См. прижоги при проскальзывании

Несоблюдение правил хранения и консервации

Соблюдение правил хранения и консервации

Также встречаются дефекты на других деталях такие как:

Выработка покрытия на фланце лабиринта;

Наклеп по втулке и по кольцу;

Выработка по боковой поверхности усиков втулки;

Потемнение меди на шлицах вала;

Приработка вала в пазах от контакта с втулкой.

1Методы неразрушающего контроля

1.1Магнитный контроль

Сущность метода заключается в том что в намагниченных деталях в местах нарушения сплошности материала происходит образование магнитных полюсов которые способны притягивать к себе частицы магнитного порошка образуя при этом видимые невооруженным глазом валики порошка. По форме и размерам валиков можно судить о характере и протяженности дефектов.

Этим методом могут быть проконтролированы детали из ферромагнитных материалов с максимальной относительной магнитной проницаемостью не менее 40.

Метод обнаруживает: трещины любого происхождения волосовины флокены заковы закаты расслоения внутренние расположенные близко к поверхности дефекты.

Технология проведения магнитного контроля:

Приемка деталей на контроль;

Зачистка мест электрического контакта детали с бабками дефектоскопа при наличии на деталях нетокопроводящего покрытия;

Контроль концентрации суспензии;

Проверка работоспособности дефектоскопа;

Намагничивание деталей и осмотр деталей на наличие дефектов после каждого намагничивания;

Предъявление деталей с дефектами мастеру БТК и технологу НМК;

Размагничивание деталей и проверка степени их размагниченности;

Оформление документации по результатам контроля

Магнитному контролю подвергается вал опоры вентилятора.

1.2Капиллярный метод ЦМ15-В

Сущность метода заключается в следующем: на предварительно очищенную поверхность контролируемой детали наносится слой индикаторной жидкости (пенетранта) которая обладая высокой подвижностью и смачивающей способностью под действием капиллярных сил заполняет полости поверхностных несплошностей и удерживается в них. После удаления проникающей жидкости с поверхности детали оставшуюся в полостях жидкость обнаруживают путем нанесения проявителя. Он поглощает пенетрант образуя индикаторный рисунок а также создает фон улучшающий видимость рисунка.

При цветном контроле ЦМ15-В применяют жидкости которые после нанесения проявителя образуют красный индикаторный рисунок хорошо видимый на белом фоне проявителя. Красный цвет обеспечивает большую вероятность обнаружения индикаторных рисунков. Видимость мелких индикаторных рисунков красного цвета мало зависит от их размера от наличия бликов неравномерной освещенности осматриваемой поверхности и от других факторов.

Цветной метод ЦМ15-В относится к НМК и предназначен для обнаружения поверхностных дефектов типа несплошности материала не видимых невооруженным глазом: трещин пор рыхлот и т.п.

Максимальная чувствительность цветного метода контроля ЦМ15-В может быть достигнута при классе шероховатости поверхности согласно ГОСТ 2789 не ниже пятого. При контроле деталей с более грубой поверхностью может снизиться чувствительность метода за счет появления остаточного фона который затрудняет выявление мелких дефектов а при большой интенсивности может привести к нецелесообразности применения метода контроля.

Технологический процесс контроля методом ЦМ15-В:

Подготовка контролируемой поверхности

Нанесение индикаторного пенетранта марки «К»

Удаление пенетранта и очистителя с поверхности детали

Нанесение проявителя

Осмотр деталей и оформление результатов контроля

Этому виду контроля подвергается корпус подшипника шарикоподшипник и роликоподшипник.

Для контроля состояния деталей омываемых маслом в магистралях откачки масла установлены магнитные пробки и сигнализаторы о наличии металлических частиц. Осмотр магнитных пробок производится при техническом обслуживании двигателя. В случае если повреждение по этим деталям развиваются быстро и металлические частицы в определенном количестве попадают на сигнализатор и замыкают контакты сигнал об этом поступает в кабину самолета.

Для диагностики состояния узлов трения применяется спектральный анализ проб масла основанный на определении концентрации мелкодисперсных продуктов износа. Определение состава масла происходит на специальной установке – спектрометре.

Данный метод диагностики двигатель проходит в эксплуатирующей организации в течение всего срока службы двигателя.

3Инструментальные методы контроля

Этот метод контроля представляет собой измерение деталей при помощи измерительных инструментов. Обмер деталей происходит при ремонте двигателя и позволяет определить выработку поверхности детали.

4Вибродиагностика опоры

Вибрация – один из наиболее информативных параметров который может быть применен для «безразборной» оценки текущего состояния оборудования для диагностики причин повышенных вибраций. Поэтому диагностика состояния узла при помощи вибрации нашла свое применение и на авиационном двигателе.

На опоре вентилятора ставиться вибродатчик который позволяет измерять уровень вибрации опоры и в случае появления посторонних колебаний в общем спектре колебаний выдавать на табло в кабину самолета сигнал. Преимущество данного метода заключается в том что процесс диагностирования происходит непосредственно в полете и не требует предварительной разборки двигателя.

Также в диагностике общего состояния двигателя участвует датчик числа оборотов ДЧВ-2500 который устанавливается в опоре вентилятора на специальные площадки. Датчик – электроимпульсный индуктором ему служит гайка затяжки подшипника.

1.1.Магнитный контроль:

Магнитный дефектоскоп;

Соленоид переменного тока для размагничивания деталей;

Прибор для измерения концентрации магнитного порошка в суспензии типа АКС-1С;

Прибор для контроля степени размагниченности деталей типа ФП-1 или МФ-22Ф;

Контрольные образцы для проверки работоспособности дефектоскопа;

Лупы 2-4 кратного увеличения;

Стержни различного диаметра и длины для циркулярного намагничивания деталей;

Вискозиметр типа ВПЖ-2.

1.2.Люминесцентный контроль ЦМ15-В:

Лупы 4-7 кратного увеличения .

3.Инструментальные методы:

Всевозможные измерительные инструменты;

В качестве ремонтной детали выбираем фланец лабиринта. Технология ремонта данной детали выполняется в следующей последовательности:

Зачистка на полировальной бабке поверхности К;

Зачистка детали от рисок и забоин на верстаке;

Дефектация методом ЦМ-15;

Удаление покрытия НП-15;

Промывка детали раствором П-5;

Точение на токарно-винторезном станке поверхности Д;

Напыление покрытия плазменного;

Точение поверхности К удаление неровностей покрытия;

Слесарная обработка торца удаление наплывов плазменного покрытия;

Точение гребешков лабиринта и наружного диаметра фланца лабиринта;

Окончательный контроль;

Упаковка для транспортировки в сборочный цех.

В результате квалификационной работы:

подробно изучена конструкция данного узла – опоры вентилятора с валом;

изучена технология сборки узла и проведен анализ технологичности конструкции;

изучены основные виды дефектов и причины их возникновения при эксплуатации;

изучены методы диагностирования применяемых для определения неисправностей двигателя;

изучены средства диагностирования для применяемых методов;

изучена технология ремонта детали сборочного узла – фланца лабиринта.

)А. А. Гарькавый. «Сборка авиационных двигателей». М.: Машиностроение 1981.

)А. И. Ильянков «Основы сборки авиационных двигателей». М.: Машиностроение. 1987

)А. А. Иноземцев «Авиационный двигатель ПС-90А». М.:Либра-К2007.

) Б.И. Черпаков Л.И. Вереина «Автоматизация и механизация производства». Академия 2004.

)Справочные материалы: «Диагностика двигателей» «Технология ремонта».

![]() Комплектовочная карта.doc

Комплектовочная карта.doc

АТКР. 120305. 105. 02

АТКР. 120305. 105. 03

Труба подвода воздуха

АТКР. 120305. 105. 04

Трубопровод подвода воздуха

АТКР. 120305. 105. 05

АТКР. 120305. 105. 06

Трубопровод с жиклерами

АТКР. 120305. 105. 07

АТКР. 120305. 105. 08

АТКР. 120305. 105. 09

АТКР. 120305. 105. 10

АТКР. 120305. 105. 11

АТКР. 120305. 105. 12

АТКР. 120305. 105. 13

Кольцо регулировочное

АТКР. 120305. 105. 14

АТКР. 120305. 105. 15

АТКР. 120305. 105. 16

АТКР. 120305. 105. 17

АТКР. 120305. 105. 18

АТКР. 120305. 105. 19

АТКР. 120305. 105. 20

АТКР. 120305. 105. 21

АТКР. 120305. 105. 22

АТКР. 120305. 105. 23

АТКР. 120305. 105. 24

АТКР. 120305. 105. 25

АТКР. 120305. 105. 26

АТКР. 120305. 105. 27

АТКР. 120305. 105. 28

АТКР. 120305. 105. 29

АТКР. 120305. 105. 30

АТКР. 120305. 105. 31

АТКР. 120305. 105. 32

АТКР. 120305. 105. 33

АТКР. 120305. 105. 34

АТКР. 120305. 105. 35

АТКР. 120305. 105. 36

АТКР. 120305. 105. 37

Груз балансировочный

АТКР. 120305. 105. 38

АТКР. 120305. 105. 39

АТКР. 120305. 105. 40

АТКР. 120305. 105. 41

АТКР. 120305. 105. 42

АТКР. 120305. 105. 43

АТКР. 120305. 105. 44

АТКР. 120305. 105. 45

АТКР. 120305. 105. 46

АТКР. 120305. 105. 47

АТКР. 120305. 105. 48

АТКР. 120305. 105. 49

АТКР. 120305. 105. 50

АТКР. 120305. 105. 51

АТКР. 120305. 105. 52

АТКР. 120305. 105. 53

АТКР. 120305. 105. 54

АТКР. 120305. 105. 55

АТКР. 120305. 105. 56

АТКР. 120305. 105. 57

АТКР. 120305. 105. 58

АТКР. 120305. 105. 59

АТКР. 120305. 105. 60

АТКР. 120305. 105. 61

АТКР. 120305. 105. 62

АТКР. 120305. 105. 63

АТКР. 120305. 105. 64

Кронштейн сферический

АТКР. 120305. 105. 65

Кольцо 011-014-19-2-043-

Кольцо 014-017-19-2-043-

Кольцо 015-018-19-2-043-

Кольцо 023-027-25-2-043-

Кольцо 026-060-25-2-043-

Кольцо 300-310-58-2-043-

Кольцо 78-2-ОСТ 110790-72

Винт 6-12 хим. пас.-ОСТ131504-80

Винт 6-14 хим. пас.-ОСТ131504-80

Винт 6-16 хим. пас.-ОСТ131504-80

Винт 6-20 хим. пас.-ОСТ131504-80

Винт 6-28 хим. пас.-ОСТ131504-80

Винт 8-24 хим. пас.-ОСТ131504-80

Винт 8-28 хим. пас.-ОСТ131504-80

Шайба 25-6-14 хим. пас.-

Подшипник роликовый

Проволока 08-ТС-1-12Х18Н10Т

![]() Операционная карта.doc

Операционная карта.doc

ключ чеканка образец

на вал. Затянуть гайки законтрить по образцу на момент 08 10 кгс.м.

Поставить на вал вентилятора: лабиринт меньший лабиринт больший регулировочное

кольцо технологическое

кольцо кольцо технологическое (вместо шарикоподшипника) замок.

Проверить правильность постановки шарикоподшипника до упора.

Прочистить резьбу гайки (и сопрягаемой ДСЕ) щеткой и протереть чистой хб салфеткой.

Осмотреть резьбу гайки (и резьбу сопрягаемой ДСЕ) на чистоту и отсутствие механических

повреждений предъявить работнику ОТК.

Смазать резьбу и торец гайки а также резьбу сопрягаемой ДСЕ смазкой ПМФС-4С

Навернуть гайку до упора от руки. Гайка должна наворачиваться свободно без заеданий.

Затянуть гайку окончательно на момент 40 кгс.м

переходник к ключу ключ

Поставить на вал вентилятора: втулку кольцо технологическое (вместо роликоподшипника)

втулку лабиринтов замок.

Проверить правильность постановки подшипника до упора.

Контролировать качество резьбового соединения свинчиванием гайки с (сопрягаемой ДСЕ) от

руки до упора. Гайка должна свинчиваться свободно без заеданий.

Затянуть гайку предварительно (обжать) на момент 17 18 кгс.м отвернуть гайку на 1 2

переходник к ключу державка вала

Затянуть гайку окончательно на момент 7 17 кгс.м

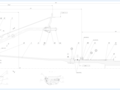

![]() Опора вентилятора.cdw

Опора вентилятора.cdw

Общие требования к изготовлению - по ТУ 08.195

Перед сборкой на резьбовые соединения нанести смазку ПФМС-4С

Биения контролировать на спец. приспособлении. Обеспечивать

подбором дет. поз. 26

обозначения и требования для справок.

Радиальный зазор роликоподшипника поз. 180 на валу под

нагрузкой 10 кгс - 0.025 0.050 мм.

Момент затяжки гайки поз. 30 - 700 750 кгс м с

предварительной затяжкой 900 95

После затяжки гайки поз.30 маркировать знак "М" в одной

плоскости с маркировкой "М" на дет. поз.30 способом ЭХ шрифтом

Момент затяжки гайки поз. 99 - 40 100 кгс м с

предварительной затяжкой 100 105 кгс м.

Момент затяжки гайки поз. 83 - 0.8 1

Момент затяжки дет. поз. 160

Момент затяжки дет. поз. 170

Балансировать вал вентилятора динамически в двух плоскостях

коррекции Ж и И с технологическим кольцом Т. Допускается кольцо

Т на балансировку не ставить. Балансировочные базы Ш и К.

Коррекцию дисбаланса в плоскости Ж производить постановкой

балансировочных втулок поз. 48 50

в плоскости И - постановкой

балансировочных грузов поз. 75.

Точность балансировки - 4 класс по ОСТ1 41798-78.

Допустимый дисбаланс в плоскости коррекции Ж - не более 350

в плоскости коррекции И - не более 250 г м.

Начальный дисбаланс в плоскости коррекции Ж - не более 1800

в плоскости коррекции И - не более 1500 г м.

Прокачку жиклеров трубопроводов поз.16

МС-8П ГОСТ 3801163-78 нагретым до температуры (80 20) С под

давлением 5 6 кгссм по ОСТ1 00792-75. Суммарный расход при

кгссм и температуре 70 80 С - 5

Контролировать визуально попадание в зазор Ц струй масла через

жиклеры сб. ед. поз.16. Попадание струй масла на поверхн. У и Т1 на

длине l не допускается.

Конроль расхода масла при проливе выполнять при первой

сборке и замене деталей. Прокачку масла и контроль направления

струй масла через жиклеры сб. ед. поз.16 проверять при каждой

Класс чистоты внутренних полостей сб. ед. поз. 16

Дет. поз.32 не допускается обжимать дважды в одном и том же

месте. Проверить обжимку под двукратным увеличением. Трещины

Стык Н2 фланца лабиринта уплотнить эмалью

Посадки без особых указаний измерять при каждой сборке.

Посадки при переборках модуля соответствуют посадкам

если не указано особо.

Монтаж трубопроводов по ТУ 08.130.

Максимальные частота вращения ротора 4750 обмин.

При сборке сб. ед. поз. 8 со сб. ед. поз. 5 одну дет. поз. 146

ставить со стороны торца Н1

для чего сб. ед. поз. 8

предварительно выдвинуть вперед за торец Н1.

Маркировать шрифтом 3 5.

Маркировать цифру "0" в одной плоскости способом ЭХ

Маркировать номер комплекта способом ЭХ шрифтом 3 5.

Марктровать маркировочный знак дет поз. 48 50.

Рекомендуемые чертежи

- 09.07.2014

- 16.03.2019