Назначение и расчет посадок на различные типы деталей сборочных единиц

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Подшипник.cdw

Подшипник.cdw

Неуказанные радиусы 2 3 мм.

Предельные отклонения размеров по ГОСТ 25346-82.

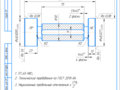

![]() Редуктор.cdw

Редуктор.cdw

![]() Размерная цепь.frw

Размерная цепь.frw

![]() Курсяк.docx

Курсяк.docx

Мощность на вале 12 N кВт

Частота вращения вала 12 обмин

Длина зацепления зубчатого колеса

Обозначение подшипников

Класс точности подшипников

Радиальная нагрузка подшипников кН

Модуль зубчатого колеса m мм

Степень точности зубчатых колес

Вид сопряжения и допуска на боковой зазор

Вид нагружения подшипников

Замыкающее звено размерной цепи

Шероховатость поверхности вала Rа мкм

Шероховатость поверхности отверстий колеса Rа мкм

Материал зубчатого колеса

При современном развитии науки и техники большое значение для машиностроения имеет стандартизация основанная на широком внедрении принципов взаимозаменяемости создании и применении надёжных средств технических измерений и контроля.

Освоение курса по взаимозаменяемости стандартизации и техническим измерениям является частью профессиональной подготовки инженеров.

Знания полученные студентами при изучении данного курса закрепляются получают новое и более полное развитие при выполнении курсовых проектов. Закрепление теоретических положений курса излагаемых на лекциях развитие навыков использования справочного материала и умение проводить инженерные расчёты при решении типовых конструкторских и технологических задач является основной целью настоящего курсового проекта.

Назначение и принцип работы механизма

Данный механический редуктор предназначен для передачи вращения с входного вала 12 на выходной вал 6. При этом уменьшается частота вращения и увеличивается крутящий момент. Вращательное движение вала 12 передаётся при помощи пары цилиндрических колес.

Назначение посадки на крышку подшипника 3 с корпусом 2.

рис.1 – схема полей допусков

Для контроля вала подойдет микрометр.

Для контроля отверстия подойдет индикаторный нутромер.

Назначение посадки на крышку подшипника 8 с корпусом 2.

рис. 2 – схема полей допусков

Назначение посадки на зубчатое колесо17 с валом 6.

рис. 3 – схема полей допусков

Для контроля отверстия подойдет гладкий калибр-пробка.

Для контроля вала подойдет гладкий калибр-скоба.

Назначение посадки на втулку 15 с валом 5.

рис. 4 – схема полей допусков

Соединения с подшипниками качения.

Посадка подшипника 1.

Посадка внутреннего кольца на вал

Посадка наружного кольца в корпус

рис. 5 – схема полей допусков

Для контроля вала подойдет скоба рычажная.

Для контроля отверстия подойдет индикаторный нутромер

Посадка подшипника 7.

рис. 6 – схема полей допусков

Резьбовые соединения.

Соединение болта 19 с корпусом 2.

рис. 7 – схема полей допусков

Для контроля отверстия подойдет резьбовой калибр.

Для контроля вала (болта) подойдет резьбовой калибр.

Соединение болта 18 с корпусом 2.

рис. 8 – схема полей допусков

Шпоночные соединения.

Соединение шпонки 5 с валом 6.

рис. 9 – схема полей допусков

Для контроля шпоночной канавки подойдёт комплексный калибр.

Для контроля шпонки подойдёт микрометр.

Соединение шпонки 13 с валом 12.

рис. 10 – схема полей допусков

Расчет посадки с натягом

Рассчитаем посадку с натягом для зубчатого колеса 17 на вал 6.

– крутящий момент по валу

D = 30 мм – диаметр отверстия ступицы;

f = 014 – коэффициент сцепления;

С1 С2 - коэффициенты зависящие от размеров формы и материалов сопрягаемых деталей;

Е1 Е2 - модули упругости: ;

Найдем значение коэффициента С1:

d2 - диаметр ступицы;

- коэффициент Пуассона.

Найдем значение коэффициента С2.

d1 - диаметр отверстия в вале

Рассчитаем крутящийся момент на валу:

N – мощность на валу

n - частота вращения вала

Определим минимальный расчётный натяг:

Учтем поправку на смятие неровностей контактных поверхностей:

- высота неровностей поверхностей отверстия и вала;

k – коэффициент высоты смятия;

Полный минимальный натяг вычисляется с учётом поправки:

Максимально допустимый натяг:

Максимальное допустимое контактное усилие:

- предел текучести материала ступицы зубчатого колеса

По наибольшему функциональному натягу выбираем посадку . Произведем расчет параметров посадки:

TD = ES – EI = 25 – 0 = 25 мкм

Td = es – ei = 50 – 34 = 16 мкм

рис. 11 – схема полей допусков

Произведем расчет калибров для посадки

По ГОСТ 24853-81 найдем данные для расчета калибров

Z= 3.5 мкм=00035мм – отклонение середины поля допуска

Y= 3 мкм=0003мм – допуск выхода размеров

Н= 4 мкм=0004мм – допуск на изготовление

Z1= 3.5 мкм=00035мм – отклонение середины поля допуска

Y1= 3 мкм=0003мм – допуск выхода размеров

Н1= 4 мкм=0004мм – допуск на изготовление

Произведем расчет параметров посадки :

Расчет параметров калибра-пробки

Расчет параметров калибра-скобы

рис. 12 – схема полей допусков

Расчет посадок для колец подшипников качения

Рассчитаем и выберем посадку для колебательно нагруженного шарикового радиально-упорного однорядного подшипника 46209 (класс точности 4).

Радиальная нагрузка подшипника

Находим интенсивность радиальной нагрузки по формуле:

– динамический коэффициент посадки зависящий от характера нагрузки ();

– коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале );

- коэффициент учитывающий неравномерность распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору. Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом .

B – ширина подшипника. B=19 мм;

r – координата монтажной фаски внутреннего или наружного кольца подшипника. r = 2 мм.

Интенсивность радиальной нагрузки:

По [4 табл. 492 стр. 287] определяем поле допуска вала и отверстия:

Поле допуска отверстия: К6

Посадка на внутреннее кольцо подшипника:

Посадка на наружное кольцо подшипника:

рис. 13 – схема полей допусков

Расчет шпоночного соединения

Определим размеры шпоночного соединения по таблице [2 табл. 2 стр. 303]:

Сечение: b x h = 14 x 9 мм

Определим допуски элементов шпоночного соединения по таблице [2 табл. 7 стр. 313]:

Поле допуска шпонки по размерам:

Поле допуска паза по размеру b:

Предельные отклонения глубины паза:

рис. 14 – схема полей допусков

Расчет резьбового соединения

Определим основные параметры резьбы по [2 табл. 2 стр. 349] и по [2 табл. 4 стр. 365]:

Номинальный диаметр резьбы:d=D=6 мм

Шаг резьбы:P=0.75 мм

Средний диаметр резьбы:d2=D2=5513 мм

Внутренний диаметр резьбы:d1=D1=5188 мм

Длина свинчивания:L=475 мм

Определим посадку для данного резьбового соединения:

Определим поля допусков наружной резьбы [табл. 7 стр. 370]:

Определим поля допусков внутренней резьбы [табл. 9 стр. 375]:

Вычислим предельные размеры диаметров:

рис. 15 – схема полей допусков

Расчёт зубчатой передачи

Степень точности зубчатых колёс: 8 – 7 – 6

Степень кинематической точности – 8

Степень точности по плавности хода – 7

Степень точности по контакту зубьев – 6

Вид допуска на боковой зазор – С

Модуль зубчатого колеса m = 2

Кинематическая точность

По [2 табл. 6 стр. 432] определим допуски на и ; по [2 табл. 4 стр. 430] определим допуски на и :

= 63 мкм – допуск на колебание измерительного межосевого расстояния за оборот колеса.

= 45 мкм – допуск на радиальное биение зубчатого венца.

= 50 мкм – допуск на накопленную погрешность k шагов.

= 63 мкм – допуск на накопленную погрешность шага.

= 28 мкм – допуск на колебание длины общей нормали.

= 28 мкм – допуск на погрешность обката.

Точность по плавности хода

Показатели точности [2 табл. 10 стр. 439]:

= 13 мкм – отклонение шага зацепления.

= 14 мкм – отклонение шага.

= 20 мкм – местная кинематическая погрешность зубчатого колеса.

= 11 мкм – погрешность профиля зуба.

= 25 мкм – колебание измерительного межосевого расстояния на одном зубе.

Точность по контакту зубьев

Предельные отклонения показателей точности [2 табл. 14 стр. 448]:

- отклонения осевых шагов по нормали

- допуск на направление зуба

- допуск параллельности осей

- допуск на перекос осей

Для передач с нерегулируемым расположением осей предельные отклонения межосевого расстояния по расстояния по [2 табл. 17 стр. 451] будут следующими:

- минимальный боковой зазор

- максимальный боковой зазор

- наименьшее дополнительное смещение исходного контура

- допуск на смещение исходного контура

- наименьшее отклонение длины общей нормали

- допуск на длину общей нормали

- наименьшее отклонение средней длины общей нормали

- допуск на среднюю длину общей нормали

- наименьшее отклонение толщины зуба

- допуск на толщину зуба

Расчет размерной цепи

- увеличивающий размер

– уменьшающие размеры

Допуск замыкающего звена

Среднее число единиц допуска

Найдем количество единиц допуска

Выбираем IT = 10 при котором a = 64

Определим допуски для звеньев размерной цепи:

Отсюда следует что все звенья выполняем по 10-му квалитету точности.

рис. 16 – размерная цепь

В результате выполнения курсовой работы были приобретены и закреплены навыки проведения расчёта и назначения посадок с натягом расчета калибров пробки и скобы для контроля отверстия и вала расчета и выбора посадки для колец подшипников качения определения для шпоночного соединения размеров и допусков элементов соединения определения номинальные и предельные размеры по всем диаметрам резьбы для заданного резьбового соединения определения числовых значений контролируемых показателей норм точности и величину бокового зазора необходимого для нормальной работы заданной зубчатой передачи расчета размерной цепи при заданном значении замыкающего звена. Все расчеты осуществлялись с использованием государственных стандартов учебной и справочной литературы. Приобретённый навык является основой для дальнейшей инженерной деятельности.

Белкин И. М. Допуски и посадки (Основные нормы взаимозаменяемости): Учеб. пособие для студентов машиностроительных специальностей высших технических заведений. – М.: Машиностроение 1992 528с.: ил.

Пачевский В. М. Осинцев А. Н. Краснова М. Н. Метрология стандартизация и сертификация: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т; 2003. 206с.

Якушев А. И. и др. Взаимозаменяемость стандартизация и технические измерения: Учебник для втузов. 6-е изд. перераб. и дополн. – М.: Машиностроение 1986 352с.: ил.

Мягков В.Д Допуски и посадки. Справочник. Ленинград «Машиностроение» 1982. 544стр.

Дунаев П. Ф. Леликов О. П. Конструирование узлов и деталей машин: Учеб. Пособие для техн. спец. вузов – 5-е изд. перераб. и дополн. – М.: Высш. шк. 1998 – 447 с. ил.

![]() Зубчатое колесо.cdw

Зубчатое колесо.cdw

Сталь 45 ГОСТ 1050-88

Точность зубчатого колеса в соответствии с ГОСТ 1643-81.

Предельные отклонения размеров по ГОСТ 25346-82

![]() Шпонка.cdw

Шпонка.cdw

![]() Калибр-пробка.cdw

Калибр-пробка.cdw

Неуказанные предельные отклонения

![]() Спецификация на редуктор.spw

Спецификация на редуктор.spw

Подшипники ГОСТ 8338-75

Шпонки ГОСТ 23360-78

Прокладки ГОСТ 15180-86

![]() Резьба.cdw

Резьба.cdw

![]() Калибр-скоба.cdw

Калибр-скоба.cdw

Маркировать обозначение калибра-скобы по ГОСТ 2015-84