Конический одноступенчатый редуктор с круговым зубом

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Cпецификация моя.doc

Cпецификация моя.doc

Кольцо мазеудерживающе

Корпус маслоуказателя

Редуктор конический

Манжеты ГОСТ 8752-79

Подшипники ГОСТ 333-79

Масло индустриальное

Консталин жировой УТ– 1

![]() 14.docx

14.docx

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора начиная с узлов валов.

На валы закладывают шпонки и напрессовывают элементы передач редуктора. Мазеудерживающие кольца и подшипники следует насаживать предварительно нагрев в масле до 80-100 градусов по Цельсию последовательно с элементами передач. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают смазку ставят крышки подшипников с комплектом металлических прокладок регулируют тепловой зазор. Перед постановкой сквозных крышек в проточки закладываем манжеты уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышку винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой и крышку- маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой закрепляют крышку винтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе устанавливаемой техническими условиями.

![]() 9..docx

9..docx

Ft1=57к Н; Ft2= 57 кН ; Fr1= Fа2=38 кН; Fr2= Fа1=45 кН; Fр=35 к Н

Fм=21 кН; dm1=1037 мм

Горизонтальная плоскость

SМA = XB×110- Ft1×164 = 0

XB = 57×164110 = 85 кH

XA = XB – Ft=85 – 57 = 28 кH

Вертикальная плоскость

SМA=Fr1×164-YB×110-Fa1×dm12+Fр×78=0

YB=(38×149 – 45×10362+35×64)110 = 26 кH

YA= YB – Fr1+Fр = 26– 38+35 = 23 кH

Суммарные реакции опор:

RA= XА2 + YА2 = 282+232 = 36 кН

RB= 852 + 262 = 88 кН

Изгибающие моменты в характерных точках в плоскости XOZ:

M3=Ft×0054=5700×0054 =3078 H·м.

Изгибающие моменты в характерных точках в плоскости YOZ:

М2= 3500×0078 = 273 Н×м

Суммарные изгибающие моменты:

Крутящие моменты в рассматриваемых сечениях:

Т1= Т2= Т3= Т4= 3224 Н×м;

Эквивалентные изгибающие моменты:

Допускаемые изгибаемые напряжения:

=180 МПа Sзап=4 []=Sзап= 45 МПа

Расчетные диаметры в характерных точках вала:

2.Схема нагружения тихоходного вала

SmC= Ft2×0179+XD×0263 = 0

XD= 5500×01790263 = 37 кH

XC = Ft – XD = 55 -37=18 кH

SmC=Fr20179-Fa2dm22+YD0263– Fм×0364= 0

YD=(38×02842+21×0364 – 55×0179)0263 = 10 кН

YC= Fr2 - YD = 45-1 = 35 кН

Суммарные реакции опор

RС = 182 + 552 = 58 кН

RD= 372 + 12 = 38 кН.

M2 = XС0179 = 1800×0179 = 3322 H·м

M2 = 3500×0179=6265 Н×м;

M22 =- Fм0185+ YD ×0084 =-3022 Н×м;

M3=- Fм0101=-21000101=-2122 (Нм)

Т2= Т3= Т4= 774 Н*м;

![]() 12. Назначение посадок, docx.docx

12. Назначение посадок, docx.docx

Шейки валов под подшипники выполняем с отклонением вала

внутренние поверхности редуктора под наружные кольца подшипников

Посадка колеса на вал по ГОСТ 25347-82

Посадки распорных втулок и мазеудерживающих колец на валы

Крышки подшипниковых камер выполняем с отклонением вала

Распорную втулку на вал

Отклонение выходного конца вала

Шероховатость вала в местах посадки зубчатого колеса и

Шероховатость вала в местах посадки подшипников конические отверстия под штифты Ra08

Поверхности выступов зубьев колес фаски нерабочие торцы поверхностей зубчатых колес Ra 63

Согласно ГОСТ 3325-89 допуск торцевого биения заплечников валов не более 25 мкм.

Отклонение от круглости и профиля продольного сечения 4 мкм посадочных поверхностей под подшипники.

Отклонение от параллельности шпоночных пазов колес не более 20 мкм и отклонение от симметричности 160 мкм.

![]() титульник.docx

титульник.docx

Факультет ” Энергетический факультет”

Кафедра ”Промышленная теплоэнергетика”

по дисциплине «Механика»

Тема: «Привод конвейера»

Исполнитель: студент ЭФ 3-ий курс группа 306519

Крутько Андрей Иванович

Руководитель проекта старший преподаватель

Швец Ирина Владимировна

Белорусский национальный технический университет

Кафедра ”Детали машин подъемно-транспортные машины и

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Исполнитель: Крутько А.И.

студент 3-его курса 306519 группы

Руководитель проекта Швец И.В.

![]() 2 Выбор электродвигателя.docx

2 Выбор электродвигателя.docx

Исходные данные: Ft=79 кН; v=12 мс;

1 Определяем требуемую мощность Pтр и частоту вращения n3 ленточного конвейера:

Pпр = Ft v где Ft -тяговая сила ленты v-скорость ленты.

где D-диаметр барабана

nпр=n3==1207 (обмин)

2 Определяем общий КПД редуктора :

где р - КПД ременной передачи; п - КПД учитывающий потери на трение в

одной паре подшипников качения; м – КПД муфты; к - КПД редуктора

n – число пар подшипников в редукторе.

По таблице [4табл. 1.2.1] выбираем р =095 к=097 п = 099 и м = 098

После подстановки получим:

= 095·097·0980993=0876

3 Определяем требуемую мощность электродвигателя по

где Pпр – мощность на ведомом валу привода;

4 Исходя из условия Pдв Pтр

по таблице [4 табл.16.7.1 ] выбираем асинхронный электродвигатель.

Этому условию удовлетворяет электродвигатель марки 4А160М8У3 по ГОСТ 28330-90 с параметрами: мощностью Pдв = 110 кВт с синхронной частотой вращения n = 750 мин – 1 и скольжением 27%(ГОСТ 19523-81). Номинальная частота вращения nдв=730 обмин. а угловая скорость :

5 Определяем передаточное число привода по формуле:

где nдв - частота вращения электродвигателя;

n3 – частота вращения ведомого вала редуктора.

Примем для редуктора uк=25

тогда передаточное число ременной передачи

6 Определяем угловые скорости валов:

После подстановки для каждого из валов соответственно получим:

Определяем частоты вращения валов редуктора:

![]() 1.docx

1.docx

Проектируемый привод конвейера состоит из редуктора с закрытой конической передачей электродвигателя и ременной передачи служащей для передачи вращения от электродвигателя к редуктору .

На конце выходного вала редуктора крепится полумуфта соединяющая вал редуктора с валом рабочей машины.

Редуктором называют механизм состоящий из зубчатых или червячных передач выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса в котором помещают элементы передачи

- зубчатые колеса валы подшипники и т.д.

Выполнение курсового проекта по деталям машин - первая самостоятельная творческая работа по решению комплексной инженерной задачи. Знания и опыт приобретённые учащимися при выполнении этого проекта являются базовой для выполнения курсовых по специальным дисциплинам и дипломному проектированию.

Вместе с тем работа над курсовым проектом по деталям машин подготавливает студентов к решению более сложных задач общетехнического характера с которыми будущий инженер встретится в своей практической деятельности по окончанию учебного заведения.

![]() 10.doc

10.doc

Для ведущего ведомого валов редуктора выбираем подшипники роликовые однорядные конические радиально-упорные легкой серии: для ведущего вала-7209 для ведомого-7212.

Ведущий вал: частота вращения вала n=3017 мин-1 суммарные опорные реакции RА=3600 Н; RВ=8800 Н; осевая нагрузка Fа=4500 Н ; долговечность привода Lтр=7500 часов.

Характеристика подшипников 7209 :dхDхB = 45х85х20 мм.

С=50кН; С0=33 кН е=037 Y=145.

Расчёт ведём для более нагруженного:

где коэффициент вращения ;

коэффициент безопасности ;

температурный коэффициент ;

коэффициент радиальной нагрузки ;

коэффициент осевой нагрузки .

Lтр требуемая долговечность подшипников обеспечена.

Частота вращения вала n=1207 мин-1 суммарные опорные реакции Rс=5800 Н; RD=3800 Н; осевая нагрузка Fа=3800 Н ; долговечность привода Lтр=7500 часов. Характеристика подшипников 7212 :

С=146кН; С0=112 кН е=034 Y=18.

Проведём расчёт для более нагруженного

- осевые силы не учитываются.

Требуемая долговечность подшипников обеспечена.

![]() 8.Компоновочная схема и выбор способа .docx

8.Компоновочная схема и выбор способа .docx

1. Компоновка редуктора

Проводим посередине листа горизонтальную осевую линию - ось ведущего вала. Намечаем положение вертикальной осевой линии - оси ведомого вала. Из точки пересечения проводим под 1 = 22 осевые линии делительных конусов и откладываем на них отрезки Re = 180 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Вычерчиваем их в зацеплении. Подшипники валов расположим стаканах.

Предварительно намечаем для валов роликоподшипники конические однорядные. Учитывая небольшие размеры редуктора принимаем лёгкую серию подшипников

Наносим габариты подшипников ведущего вала наметив предварительно внутреннюю стенку корпуса на расстоянии 10 мм от торца шестерни и отложив зазор между стенкой корпуса и центром подшипника 10 мм (для размещения мазеудерживающего кольца). Второй подшипник размещаем на расстоянии от первого равном 2.5dв1=2538=95 мм где dв1 - диаметр выходного конца ведущего вала.

Размещаем подшипники ведомого вала наметив предварительно внутреннюю стенку корпуса на расстоянии 10 мм от торца ступицы колеса и отложив расстояние между стенкой корпуса и центром подшипника 10 мм.

Выбор смазки для передачи и подшипников

В редукторе применено непрерывное смазывание жидким маслом картерным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 03 до 125 мс. Требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колёс.

где – угловая скорость шестерни ;

d – делительный диаметр шестерни.

В редукторе сорт масла принимаем “индустриальное И – 40А” [6. с.130 табл. 81; 82; 83]. Причём вязкость масла при 50 С составляет 35 45. Масла в редуктор заливают не менее 2 литров.

Контроль уровня масла производится указателем из оркстекла так как он удобен для осмотра: конструкция проста и достаточно надёжна.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого внутреннюю плоскость корпуса сообщают с внешней средой путём установки отдушины в верхней точке редуктора.

В проектируемом редукторе применено смазывание подшипников качения жидкими и пластичными смазочными материалами.

Подшипники качения установленные на вале шестерни смазываются маслом из картера. Для свободного проникновения масла полость подшипника открыта внутрь корпуса.

Смазывание пластичными материалами применяется при окружных скоростях V = 2 мс. Полость подшипника смазываемого пластичным материалом закрыта с внутренней стороны подшипникового узла внутренним уплотнением. Смазочный материал набивают в подшипник в ручную при снятой крышке подшипникового узла на несколько лет. Смену смазочного пластичного материала производят при ремонте. Для подшипников качения применён пластичный материал типа консталин жировой УТ – 1 (ГОСТ 1957 - 73).

2. Kонструктивные размеры корпуса редуктора

толщина стенок корпуса и крышки

= 005Rе+1=1015 мм; принимаем = 10 мм

=004Rе+1=83 мм; принимаем 1 = 8 мм

толщина фланцев (поясов) корпуса и крышки:

верхнего пояса корпуса и пояса крышки

нижнего пояса крышки

р=235=23510=235 мм; принимаем р=24 мм

фундаментальных d1=0055R1+12=22мм; принимаем фундаментальные болты с резьбой М20

болтов крепящих крышку к корпусу у подшипника

d2=(0705) 20=1415 мм;

принимаем болты с резьбой М16

болтов соединяющих крышку с корпусом

d3=1012 мм; принимаем болты с резьбой М12

![]() 11..docx

11..docx

На ведущий вал установим одну шпонку для соединения шкива с выходным концом ведущего вала.

Рисунок . Схема шпоночного соединения

По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре выходного конца вала dв=38мм и ширине шкива L=60 мм Lш=L-10=60-10=50 мм. Отношение ширины высоты и длины шпонки:

Проверим шпонки на напряжения смятия по формуле:

где Т-вращающий момент на валу;

d-диаметр вала в сечении где установлена шпонка;

t1-глубина паза под шпонку;

[см] – максимально допустимое напряжение.

После подстановки получим:

Т.к. шкив изготовлен из Стали 45 для которой – [см]=110 120МПа условие прочности выполнено.

По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре под колесо dк2=65 мм и длине ступицы Lст=60 мм отношение

ширины высоты и длины шпонки:

После подстановки данных в формулу получим:

Т.к. колесо изготовлено из Стали 45 для которй – [см]=110 120 МПа условие прочности выполнено.

По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре на конце вала dв2=55 мм и длине L=80 мм отношение ширины высоты и длины шпонки:

Условие прочности выполнено.

![]() 3..docx

3..docx

1 Определяем вращающие моменты на валах привода по формулам:

После подстановки соответственно получим:

T1= Tдв==14165 (Нм)

T2=Тдвuремр п =14165242095099= 3224 (Нм)

T3=Т2uкр п =3224·25·097099=774 (Нм)

Tпр=Т34 =774·098=75852 (Нм)

2 Определяем мощность для каждого вала привода:

Р2=Р1 ·рем ·п =1082·095099=1018 (кВт)

Р3=Р2 ·р ·пк =1018097099=978 (кВт)

Рпр=Р3· м =978098=958 (кВт)

Результаты кинематического расчета привода:

Вал электродвигателя

Входной вал редуктора

Выходной вал редуктора

![]() 15.docx

15.docx

С помощью круглой шлицевой гайки производят регулировку зазоров в подшипниках проверяя проворачиванием вала отсутствие их заклинивания (вал должен проворачиваться свободно).Регулировку подшипников ведомого вала производят с помощью набора тонких металлических прокладок устанавливаемых под крышки подшипников и распорного кольца.

Точность зацепления конической пары в проектируемом приводе осуществляется регулированием посредством осевого перемещения вала с закрепленным на нем колесом. При этом в конической паре регулирование достигается взаимным осевым перемещением валов шестерни и колеса. В проектируемом редукторе регулировка конического зацепления производится после регулировки подшипников следующим способом:

С помощью подстановки под фланец торцовой крышки или стакана набора металлических прокладок толщиной от 0.1 до 0.8 мм. Для перемещения ведомого вала используется тот же набор регулировочных прокладок что и для регулировки зазоров в подшипниках вала. При этом часть прокладок с одной стороны корпуса переносится на другую. Чтобы сохранялась регулировка подшипников суммарная толщина набора прокладок должна оставаться без изменений.

Суммарную толщину набора определяют при сборке.

![]() 4.2. РАСЧЁТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ..docx

4.2. РАСЧЁТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ..docx

Исходные данные: передаваемая мощность Pтр=1082 кВт; частота вращения ведущего шкива nдвиг=730 обмин; передаточное отношение uкл=242.

)По монограмме [4ст.16рис. 2.2.1] в зависимости от частоты вращения меньшего шкива n1=730 обмин и передаваемой мощности P=Pтр=1082 кВт принимаем сечение клинового ремня Б.

) Вращающий момент T=T1=14165 Hм.

) Определяем диаметр ведущего шкива по формуле :

d1=(3÷4)= (3÷4)=156÷204

Согласно [4табл.2.2.1] с учётом того что диаметр шкива для ремней сечения Б должен быть не менее 125мм принимаем d1=160 мм.

) Определяем диаметр большего шкива по формуле [4ст.120]:

d2= uклd1(1- )=242160 (1-0.015)=3814 мм

По ГОСТ17383-73 выбираем диаметр шкива d2=400 мм.

1) Определяем фактическое передаточное число и проверяем его отклонение от заданного:

Подставим значения и получим:

) Межосевое расстояние принимаем в интервале в соответствии с формулами [4ст.16]:

где h– высота профиля в сечении ремня. Для ремней сечения Б h=10.5 мм. Получаем:

amax=2 (160+400)=1120 мм.

Принимаем предварительное значение aр=700 мм.

) Определяем расчётную длину ремня по формуле :

Ближайшее значение по стандарту [1 ст.135 табл. 7.9] L=2500 мм.

) Определяем уточнённое значение межосевого расстояния aр с учётом стандартной длины ремня L по формуле [1 7.27]:

где =0.5(d1+ d2)=0.53.14(160+400)=8792 мм;

y= (d2- d1)2=(400-160)2=57600 мм

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0.01L=0.01500=25мм для облегчения надевания ремней на шкивы и возможность увеличения его на 0.025L=0.025500=63 мм для увеличения натяжения ремней.

) Определяем угол обхвата меньшего шкива [4ст.16 формула 9]:

=1800-57=1800-57=1630.

) Коэффициент режима работы учитывающий условия эксплуатации передачи для привода к ленточному конвейру при двухсменной работе Ср=1.1. [4ст.16табл.2.2.2]:

) Коэффициент учитывающий влияние длины ремня] для ремня сечения Б при длине L=2500 мм CL=1.02 [4ст.17 табл.2.2.6]:

) Коэффициент учитывающий влияния угла обхвата при C=0.95 [4ст.14 табл.2.1.3].

) Коэффициент учитывающий число ремней в передаче:

предполагая что число ремней в передаче будет от 3 до 6 примем Cz=0.9.

) Число ремней в передаче по формуле :

где P0 –мощность передаваемая одним клиновым ремнём в кВт; для сечения ремня Б при длине 2500 мм работе на шкиве d1=160 мм n1=730 обмин и uкл =25 -P0=315 кВт .

) Определяем натяжение ветви клинового ремня по формуле [1 7.30]:

где =0.5двd1=0.5 764 16010-3=61 мс;

– коэффициент учитывающий влияние центробежных сил. Для ремня сечения Б.

) Определяем давление на вал по формуле на [2 стр. 45]:

) Проверяем необходимое условие а именно:

– требуемая долговечность ремней;

– частота пробега ремня;

– предел выносливости для клиновых ремней;

– максимальное напряжение в цикле где

– напряжение в ремне от силы предварительного натяжения[5.ст.116];

– напряжение от окружного усилия;

– напряжение изгиба где

– модуль упругости ремня при изгибе для прорезиненных ремней принимает значения от 80 до 105-высота ремня;

Следовательно напряжение изгиба равно:

– напряжение от центробежных сил где

– плотность ремня для прорезиненных ремней принимает значения от до .

Следовательно напряжение от центробежных сил равно:

Значит максимальное напряжение в цикле равно:

– коэффициент учитывающий влияние передаточного числа на долговечность ремня при ;

– коэффициент учитывающий режим работы передачи при переменной нагрузке.

Следовательно расчётная долговечность ремней равна:

Для ремня сечения Б условие долговечности выполняется т. к. .

![]() 13. Расчёт вала на выносливость .docx

13. Расчёт вала на выносливость .docx

Считаем что нормальные напряжения от изгиба изменяются по симметричному циклу а касательные от кручения по отнулевому (пульсирующему).

У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно; достаточно выбрать одно сечение с наименьшим коэффициентом запаса а именно сечение в месте посадки подшипника ближайшего к шестерне в опасном сечении действуют максимальные моменты изгиба и кручения. Концентрация напряжения вызвана напрессовкой внутреннего кольца подшипника на вал.

Проверочный расчет ведущего вала (стр. 357 [1] ):

Материал вала сталь 45 нормализированная;

Предел прочности[3табл. 3.2 ]

Диаметр в рассчитываемом сечении (под подшипниками)

Момент сопротивления сечения:

Определим предел выносливости стали при изгибе и кручении

Амплитуда нормальных напряжений:

Коэффициент запаса прочности по нормальным напряжениям:

Полярный момент сопротивления:

Амплитуда и среднее напряжение цикла касательных напряжений:

Коэффициент запаса прочности по касательным напряжениям:

Коэффициент запаса прочности:

Т.к. [s] = 13 4 требуемый коэффициент запаса для обеспечения прочности и жесткости. Условие выполняется прочность и жесткость обеспечены.

Проверочный расчет ведомого вала [1стр. 358 ] :

Предел прочности (табл. 3.2 [3])

Для ведомого вала следовало бы проверить прочность в сечениях под колесом и под подшипниками но т.к. в сечении под подшипниками то будем проверять только вал с

По формуле [1 табл. 8.7 ]:

Т.к. [s] = 13 4 требуемый коэффициент запаса для обеспечения прочности и жесткости. Условие выполняется прочность и жесткость обеспечены

![]() 10.docx

10.docx

Для ведущего ведомого валов редуктора выбираем подшипники роликовые однорядные конические радиально-упорные легкой серии: для ведущего вала-7209 для ведомого-7212.

Ведущий вал: частота вращения вала n=3017 мин-1 суммарные опорные реакции RА=3600 Н; RВ=8800 Н; осевая нагрузка Fа=4500 Н ; долговечность привода Lтр=7500 часов.

Характеристика подшипников 7209 :dхDхB = 45х85х20 мм.

С=50кН; С0=33 кН е=037 Y=145.

Расчёт ведём для более нагруженного:

где коэффициент вращения ;

коэффициент безопасности ;

температурный коэффициент ;

коэффициент радиальной нагрузки ;

коэффициент осевой нагрузки .

Lтр требуемая долговечность подшипников обеспечена.

Частота вращения вала n=1207 мин-1 суммарные опорные реакции Rс=5800 Н; RD=3800 Н; осевая нагрузка Fа=3800 Н ; долговечность привода Lтр=7500 часов. Характеристика подшипников 7212 :

С=146кН; С0=112 кН е=034 Y=18.

Проведём расчёт для более нагруженного

- осевые силы не учитываются.

Требуемая долговечность подшипников обеспечена.

![]() 7. Предварительный выбор подшипников качения.docx

7. Предварительный выбор подшипников качения.docx

1. Выбираем подшипники для быстроходного вала:

Конические роликовые однорядные подшипники. Легкая серия -тип 7209.

Схема установки- враспор.

2. Выбираем подшипники для тихоходного вала:

конические роликовые однорядные подшипники. Средняя серия -тип 7212.

Характеристики данных подшипников представим в таблице:

![]() 6.Выбор муфт и проверка их на прочность.docx

6.Выбор муфт и проверка их на прочность.docx

Основной характеристикой муфты является крутящий момент на передачу которого она рассчитана. По этому моменту рассчитывают проектируемые или подбирают стандартные муфты:

где TH – номинальный момент нагрузки К – коэффициет динамичности нагрузки для ленточных конвейеров К=14

Для соединения ведомого вала редуктора с приводным валом конвейера в приводе воспользуемся муфтой цепной однорядной.

Муфты выбираются по величине крутящего момента Т и диаметру соединяемых валов.

Принимаем муфту цепную с однорядной цепью муфта 1000-1-55-1 ГОСТ 20742-93 предназначенную для передачи момента Т=1000 Нм. Параметры муфты: d=55ммD=210 Z=12 Р=381;

Условие прочности выполняется .

Сила нагружающая вал от муфты:

где – окружная сила передаваемая элементами которые соединяют полумуфты где – диаметр расположения в муфте элементов передающих крутящий момент.

Данная муфта предназначена для передачи крутящих моментов до 1000 Нм и проверки по допускаемым напряжениям не требует.

![]() 5.выбор валов.docx

5.выбор валов.docx

1. Диаметры выходных концов ведущего и ведомого валов определим по формуле [3ст.390]:

где [K]-допускаемое напряжение на валу Т – вращающий момент на валу.

2. Ведущий вал (рис 1).

Для ведущего вала примем [K]=20 МПа.

После подстановки получим:

Принимаем диаметр под уплотнение dy1=40мм

под подшипники dП1=45мм.

Рисунок 1- Ведущий вал

3. Ведомый вал (рис.2).

Для ведомого вала примем [K]=25МПа.

Примем диаметр выходного конца вала dВ2= 55мм

диаметр под уплотнение dy2=60 мм

под подшипники dП2=65 мм

диаметр под колесо dК2=72 мм.

Рисунок 2 -Ведомый вал

![]() 4.1.docx

4.1.docx

Исходные данные для расчета:

Долговечность привода =7500часов.

1.1. Выбор материала колес и способыих термообработки

Выберем материал для шестерни и колеса [4ст.43 табл. 4.1.2]

Примем для шестерни: Сталь 40Х улучшенную с твердостью HB 270

для колеса :Сталь 40Х улучшенную с твердостью HB 240.

1.2. Определение допускаемых напряжений

Рассчитаем допускаемые контактные напряжения [7ст.3]:

где hlimb – предел контактной выносливости при базовом числе циклов определяемый по формуле [7ст.24табл.11п.1]:

Sн - коэффициент запаса прочности. Sн=11 [7ст.26табл.11п.1]

При проектировочном расчете принимают [7ст.58]:

ZN-коэффициент долговечности [7ст.25табл.11п.3]

ZN = при NHE ≤ NHlim ZN = при NHE > NHlim

NFE –эквивалентное число циклов

KНE –коэффициент учитывающий характер циклограммы нагружения [4ст.43п.4.2.] KHE=1

Долговечность привода =7500ч

С-число зацеплений зуба за один оборот С=1

NHE1 =603017750011=136 108 ч

NHE2 =601207750011=054 108 ч

Так как NHE1 и NHE2 то:

В качестве допускаемпых принимаем контактные напряжения по условию

нр=min(н1 н2)= 4131 МПа

Допускаемое напряжение изгиба:

Flimb- предел выносливости зубьев при изгибе соответствующий базовому числу циклов напряжений [7ст.48табл.16 п.1] :

Для шестерни Flimb1 =175 270 = 4725 МПа

Для колеса Flimb2=175 240 = 420 МПа

минимальный коэффициент запаса прочности

=17 [7ст.36табл.13п.11]

Y- опорный коэффициент учитывающий чувствительность материала концентрации напряжений; Y=1 [7ст.37табл.13 п.12]

YR- коэффициент учитывающий влияние шероховатости переходной

поверхности: YR=1 [7ст.37табл.13 п.14]

YX- коэффициент учитывающий размеры зубчатого колеса:

YX= 1 [7ст.38табл.13 п.14]

YN- коэффициент долговечности [7ст.33табл.13 п.9]

NFlim - базовое число циклов напряжений:

циклов [7ст.34табл.13 п.9.1]

NFЕ - эквивалентное число циклов [4ст.43 п.4.2]:

–коэффициент учитывающий характер циклограммы нагружения [4ст.43п.4.2.]

Так как NFE > то YN1=1 и YN2=1

1.3. Определение геометрических параметров передачи и колес

Внешний делительный диаметр

Определяем значение внешнего делительного диаметра по формуле

где при консольном расположении коэффициент ширины венца (рекомендация ГОСТ 1228976)

Принимаем по ГОСТ 1228976 ближайшее стандартное значение

Принимаем число зубьев шестерни 30 тогда число зубьев колеса

Внешний окружной модуль

Определяем внешний окружной модуль по формуле [1стр.52таблица 3.12]

где внешний делительный диаметр число зубьев колеса

Углы делительных конусов

Определяем углы делительных конусов шестерни и колеса определяем по формулам [1стр. 52 таблица 3.12]

Внешнее конусное расстояние

Определяем внешнее конусное расстояние по формуле [1стр. 52 таблица 3.12]

Ширина зубчатого венца:

Определяем ширину зубчатого венца шестерни и колеса по формуле [1стр. 52 таблица 3.12]

где коэффициент ширины венца

9 Средний делительный диаметр шестерни коэффициент ширины венца

Определяем средний делительный диаметр шестерни по формуле [1стр. 52 таблица 3.12]

Определяем внешний делительный диаметр шестерни по формуле [1стр. 52 таблица 3.12]

Определяем коэффициент радиального смещения по формуле (стр. 52 [1] таблица 3.12)

Определяем внешние высоты головок зубьев по формуле [1стр. 52 таблица 3.12]

Определяем внешние делительные диаметры шестерни и колеса [1стр. 52 таблица 3.12]

Средний окружной и средний нормальный модуль зубьев

Определяем средний окружной модуль по формуле [1стр. 52 таблица 3.12]

Определяем средний окружной модуль по формуле [1стр. 365 ]:

Средняя окружная скорость колёс и степень точности:

Принимаем 9-ю степень точности .

1.4. Проверочный расчет передачи на контактную усталость.

Находим окружную силу на среднем диаметре шестерни по

формуле [4стр. 29 ]:

Находим осевую силу на шестерне по формуле [4стр. 29 ]::

где коэффициент для угла

Находим радиальную силу на шестерне по формуле [4стр. 29 ]:

Осевая сила на колесе

Радиальная сила на колесе

1.5. Проверка контактных напряжений

Определяем контактную прочность по формуле [8ст.27010.20]:

H =122+021=122+021=17 [8ст.270]

ZE- коэффициент учитывающий механические свойства материалов колес

[8ст.238табл.10.10]: ZE=192МПа

ZH- коэффициент учитывающий форму сопряженных поверхностей

ZH= где n=35 (угол наклона круговых зубьев ) при aw=20

- коэффициент учитывающий суммарную длину контактных линий

МПа недогрузка 8% значит условие прочности выполняется.

1.6. Проверка зубьев на выносливость по напряжениям изгиба

Проверяем зубья на выносливость по напряжениям изгиба

Коэффициент формы зуба выбираем по формуле:

Коэффициент учитывающий повышение прочности криволинейных зубьев по сравнению с прямолинейными:

Коэффициент учитывающий распределение нагрузки между зубьями

где n=9 степень точности передачи

Допускаемое напряжение по формуле 1[3.24 ]

Для шестерни [1табл. 3.9]

Для колеса [1табл. 3.9]

Коэффициент безопасности определяется по формуле:

для поковок и штамповок

Определяем допускаемые напряжения и соотношения

Дальнейший расчёт ведём для зубьев колеса т.к.

Проверяем зуб колеса

значит условие прочности выполняется.

![]() Список литературы.docx

Список литературы.docx

Курсовое проектирование деталей машин. Учебное пособие.

А.Е. Шейнблит М: Высш. школа. 1991 – 432 с.

Устюгов И.И. Детали машин: учебное пособие для учащихся техникумов.

М: Высш. школа. 1981 – 399 с.

Л.В.КурмазА.Т.Скойбеда «Курсовое проектирование .учебное

пособие» Минск УП «Технопринт» 2001

В.Л.НиколаенкоВ.И.Шпилевский под редакцией А.Т.Скойбеды « . Прикладная механика . Курсовое проектирование.»Минск БНТУ

Боголюбов С.К. Воинов А.В. Черчение. Учебник для

машиностроительных специальностей средних специальных учебных

заведений. 2-е изд. перераб. и доп. - М: Машиностроение 1981 – 303 с.

“Передачи зубчатые цилиндрические эвольвентные внешнего зацепления.

Расчет на прочность”. ГОСТ 21354-87.

А.Т.СкойбедаА.В.КузьминН.Н.Макейчик. «Детали машин и основы

конструирования». Минск «Вышэйшая школа» 2000г.

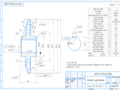

![]() 1 лист ред.cdw

1 лист ред.cdw

В редуктор залить масло: индустриальное И-40А по ГОСТ 20799-75 v=2л

Течь масла из корпуса редуктора через уплотнения и стыковые

соединения не допускоется.Требования к манжетным уплотнениям валов по

Заложить консталин жировой УТ-1 ГОСТ 157-73 в подшипники.

Валы в редукторе должны поворачиваться от руки легко

Непаралельность осей валов относительно опорных плоскостей

не должна превышать 0

Регулировка зацепления и подшипников осуществляется с помощью

набора металлических прокладок поз.14

которые устанавливают под фланцы

крышек подшипниковых узлов поз.13.

Техническая характеристика

Передаточное число редуктора u=2

Вращающий момент на тихоходном валу T3=774 н*м

Частота вращения быстроходного вала n2=301

Частота вращения тихоходного вала n3=120

Мощность на тихоходном валу P=9

Редуктор конический

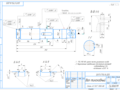

![]() колесо(A3).cdw

колесо(A3).cdw

Направл. линии зуб..

Ср. норм. исх. контур

Коэф. изм. тлщ. зуб.

Ном. диаметр зуборезной головки

Внеш. конус расстояние

Средн. конус. расст.

Средн. делит. диаметр

зуб. колес Числ. зуб.

Сталь 40Х ГОСТ4543-71

Неуказанные пред. откл. размеров: отверстий H14

![]() крышка сквозная.cdw

крышка сквозная.cdw

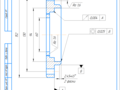

![]() вал.cdw

вал.cdw

Неуказанные предельные отклонения размеров:

Сталь 45 ГОСТ 1050-88