Анализ детали, Классификация поверхностей, Способ изготовления, Проектирование маршрута обработки

- Добавлен: 24.01.2023

- Размер: 352 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() ГОСТ 3.docx

ГОСТ 3.docx

Поковка ГОСТ7507-89Сталь 3 ГОСТ 1050-88

Код наименование операции

Обозначение документа

Код наименование оборудования

Штамповка в закрытых штампах

Контролировать размеры заготовки

Штангенциркуль ШЦ-II-125-0.1 ГОСТ 166-88

Оснастка для термообработки

ГОСТ 3.1118 –82 Форма 1а

Наименование детали сб. единицы или материала

Установить закрепить снять.

Подрезать торец 7 начерно.

Точить поверхность 9 начерно выдержав угол 55°.

Точить поверхность 5 начерно.

Точить фаску 6 выдержав размер 3х45°.

Резец Т5К10 2103-0007 ГОСТ 18879-73 Резец Т5К10 2105-005 ГОСТ 18871-73 Резец Т5К10 2103-0007 ГОСТ 18879-73

Резец Т5К10 2103-0005 ГОСТ 18879-73 Резец Т5К10 2105-005 ГОСТ 18891-73.

Подрезать торец 2 начерно.

Подрезать торец 4 начерно и получисто оставив припуск на чистовую обработку .

Точить поверхность 1 начерно оставив припуск на чистовую обработку.

Расточить отверстие 14 начерно и получисто выдержав размер ø22 мм.

Расточить отверстие 17 начерно выдержав размер ø38 мм.

Расточить отверстие 3 начерно выдержав размер ø54 мм.

Резец Т5К10 2103-0007 ГОСТ 18879-73 Резец Т5К10 2103-0007 ГОСТ 18879-73 Резец Т5К10 2103-0007 ГОСТ 18879-73

Резец Т5К10 212-0005 ГОСТ 18863-72 Резец Т5К10 212-0005 ГОСТ 18863-72 Резец Т5К10 212-0005 ГОСТ 18863-72.

Подрезать торец 4 начисто выдержав размер 2мм и 14 мм.

Точить поверхность 1 начисто выдержав размер ø74h9.

Точить втуреннюю канавку выдержав размер 3 мм.

Резец Т15К6 2103-0007 ГОСТ 18879-73 Резец Т15К6 2103-0007 ГОСТ 18879-73 Резец специальный.

хххх Сверлильная с ЧПУ

Сверлить 8 отверстий ø4 .

Цековать 8 отверстий ø8 на глубину 2 мм.

Сверло спиральное d4 ГОСТ2092-77 Цековка d8 ГОСТ 26258-87.

Контролировать все размеры детали

Штангенциркуль ШЦ-II-125-01 ГОСТ 166-88 Скоба ПР-НЕ ø74h9.

![]() Фрагмент.frw

Фрагмент.frw

![]() Фрагмент2.frw

Фрагмент2.frw

![]() МК.doc

МК.doc

Поковка ГОСТ7507-89Сталь 3 ГОСТ 1050-88

Код наименование операции

Обозначение документа

Код наименование оборудования

Штамповка в закрытых штампах

Контролировать размеры заготовки

Штангенциркуль ШЦ-II-125-0.1 ГОСТ 166-88

Оснастка для термообработки

ГОСТ 3.1118 –82 Форма 1а

Наименование детали сб. единицы или материала

Установить закрепить снять.

Подрезать торец 7 начерно.

Точить поверхность 9 начерно выдержав угол 55°.

Точить поверхность 5 начерно.

Точить фаску 6 выдержав размер 3х45°.

Резец Т5К10 2103-0007 ГОСТ 18879-73 Резец Т5К10 2105-005 ГОСТ 18871-73 Резец Т5К10 2103-0007 ГОСТ 18879-73

Резец Т5К10 2103-0005 ГОСТ 18879-73 Резец Т5К10 2105-005 ГОСТ 18891-73.

Подрезать торец 2 начерно.

Подрезать торец 4 начерно и получисто оставив припуск на чистовую обработку .

Точить поверхность 1 начерно оставив припуск на чистовую обработку.

Расточить отверстие 14 начерно и получисто выдержав размер ø22 мм.

Расточить отверстие 17 начерно выдержав размер ø38 мм.

Расточить отверстие 3 начерно выдержав размер ø54 мм.

Резец Т5К10 2103-0007 ГОСТ 18879-73 Резец Т5К10 2103-0007 ГОСТ 18879-73 Резец Т5К10 2103-0007 ГОСТ 18879-73

Резец Т5К10 212-0005 ГОСТ 18863-72 Резец Т5К10 212-0005 ГОСТ 18863-72 Резец Т5К10 212-0005 ГОСТ 18863-72.

Подрезать торец 4 начисто выдержав размер 2мм и 14 мм.

Точить поверхность 1 начисто выдержав размер ø74h9.

Точить втуреннюю канавку выдержав размер 3 мм.

Резец Т15К6 2103-0007 ГОСТ 18879-73 Резец Т15К6 2103-0007 ГОСТ 18879-73 Резец специальный.

хххх Сверлильная с ЧПУ

Сверлить 8 отверстий ø4 .

Цековать 8 отверстий ø8 на глубину 2 мм.

Сверло спиральное d4 ГОСТ2092-77 Цековка d8 ГОСТ 26258-87.

Контролировать все размеры детали

Штангенциркуль ШЦ-II-125-01 ГОСТ 166-88 Скоба ПР-НЕ ø74h9.

![]() 11.docx

11.docx

Крышка поз.4 (рис-1.1) – корпусная деталь предназначеная для защиты подшипников поз.16 от попадания пыли и обеспечивает фиксацию подшипников и бандажа поз.7 в корпусе поз.2.

На крышку действуют силы затяжки болтами поз.12 и силы трения между деталью и корпусом.

Используеться в механическом цеху в воздушной среде без содержания агресивных паров и средней влажностии температуре -10÷50°С.

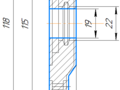

Габаритные размеры DxH=115x14мм. Маса 025 кг.

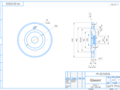

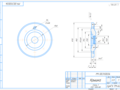

Рисунок 1.1 – Колесо.

Анализ и класификация поверхностей.

Рисунок 2.1 – Крышка.

Базовые поверхности: 1481316.

Исполнительные: 241112131516.

Свободные поверхности: 5679101718.

Анализ базирования детали.

Рисунок 3.1 – Схема базирования крышки в изделии.

Таблица 3.1 - Таблица соответствия

Таблица 3.2 - Матрица связей

Выбор способа изготовления исходной заготовки.

Способ изготовления заготовки выбирают учитывая следущие данные: масса детали до 1кг материал Ст3 тип производства крупносерийный выбираемспособ получения заготовок – штамповка в закрытых штампах на кривошипных горячештамповочных прессах.

Данный метод позволяет получить заготовку массой до 50 кг простой формы преимущественно в виде тел вращения. Применяються для сокращения расхода материала и для сталей и сплавов с пониженой эластичностью.

Заготовку для данной детали также возможно получить способом литься нарезанием из проката вырезание из листа стали. Литье неподходит так как материал Сталь 3 необладает необходимой текучестью. При нарезание из проката или листа метала мы получаем большие напуски что способствует большим затратам на металл. Учитывая эти факты тип производства и группу сложности по таблице литературы [1] выбираем получение заготовки штамповкой в закрытых штампах.

Рисунок 4.1-Эскиз заготовки детали.

Анализ технологических баз для изготовления детали

Технологические базы разделяются на черновые и чистовые. При их назначении нужно учитывать такие принципы:

Черновые базы – базы которые используют на первой механической операции. Эти базы предназначены для подготовки чистовых баз. Черновые базы используются только один раз:

- если у детали есть поверхности которые не подлежат обработке то их нужно применить для черновых баз;

- за черновые базы нельзя брать поверхности разъема штампов такие

которые имеют литники и другие особенности заготовок;

- за черновые базы нужно брать поверхности на которых предусмотрено минимальное допуски.

Чистовые базы - базы которые используются на следующих операциях технологического процесса.

- чистовые технологические базы должны по возможности быть элементами детали которые есть ее конструкторскими или измерительными базами (принцип совмещения баз);

-чистовые базы должны обеспечивать обработку заготовок на разных технологических операциях без изменения баз ( принцип постоянства баз);

- если таких поверхностей в детали нет то создают искусственные чистовые базы ( центровые отверстия искусственные приливки и тому подобное).

С технологической точки зрения все поверхности детали можно разделить на 2 множественных числа – поверхности технологические базы и множественное число поверхностей доступных для обработки с их использованием.

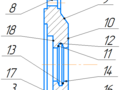

Назначим технологические базы для изготовления детали крышка которая представлена на рисунке 5.1 с прономероваными поверхностями.

Таблица 5.1 – Варианты схем технологических баз

Поверхности которые можна обработать

Назначение способов обработки двух поверхностей заготовки

На данном этапе работы мы спроектируем вариант маршрута обработки двух наиболее точных поверхностей - №4 и №14 (см. рисунок 5.1). При проектировании МОП используем рекомендации [1].

Таблица 6.1 – Варианты маршрута обработки поверхностей

Проектирование маршрута обработки заготовки данной детали

Таблица 7.1 – Варианты обработки всех поверхностей заготовки.

Подрезание торца чист.

Растачивание получистовое

Таблица 7.2 – Маршрутный техпроцесс

Изготовить заготовку путём штамповки в закрытых штампах

Контролировать размеры заготовки

Подрезать торец 7 начерно

Точить поверхность 9 начерно выдержав угол 55°.

Подрезать торец 10 начерно.

Точить поверхность 5 начерно.

Точить фаску 6 выдержав размер 3х45°

Подрезать торец 2 начерно

Подрезать торец 4 начерно и получисто оставив припуск начистовую обработку.

Точить поверхность 1 начерно и получисто оставив припуск начистовую обработку.

Расточить отверстие 14 начерно и получисто выдержав ø22мм.

Расточить отверстие 17 начерно выдержав размер ø38мм.

Расточить отверстие 3 начерно выдержав размер ø54мм.

Подрезать торец 4 начисто выдержав размеры 2мм и 14мм.

Точить поверхность 1 начисто выдержав размер ø74h9.

Точить внутреннюю канавку выдержав размер 3мм и ø22мм.

Сверлить 8 отверстий ø4.

Цековать 8 отверстий ø8 на глубину 2мм.

Контролировать все размеры.

Назначение станков приспособлений и инструментов для выполнения технологических операций.

Таблица 8.1 - Назначение станков приспособлений и инструментов для выполнения технологических операций

Цанговая оправка 40-200 ГОСТ 2876-80

Резальный Инструмент

Измерительный инструмент

Резец Т5К10 2103-0007 ГОСТ 18879-73

Резец Т5К10 2105-005 ГОСТ 18871-73

Резец Т5К10 2103-0005 ГОСТ 18879-73

Резец Т5К10 2107-005 ГОСТ 18891-73

Патрон 7100-007 ГОСТ 2675-80

Расточить отв 14 начерно и получисто

Резец Т5К10 212-0005 ГОСТ 18863-72

Расточить отв 17 начерно

Расточить отв 3 начерно

Резец Т5К10 212-0003 ГОСТ 18863-72

Резец Т15К6 2103-0007 ГОСТ 18879-73

Сверло d5 ГОСТ 2092-77

Цековка d8 ГОСТ 26258-87

Справочник технолога машиностроителя. В2 т. Т. 1 Под ред. А. Г. Космловой и Р.К.Мещерякова. – 4-е изд. перераб. И доп. – М. Машиностроение 1986 г. – 656 с.

ГОСТ 7505-89 Поковки стальные штампованые.

Методичні вказівки до виконання розрахунково - графічних робіт з дисципліни «Технологічні основи машинобудування»Укладач О.У. Захаркін. – Суми: Вид-во СумДУ 2009. – 12 с.

![]() Крышка.cdw

Крышка.cdw

![]() Чертеж.cdw

Чертеж.cdw

![]() Пояснительная.doc

Пояснительная.doc

Крышка поз.4 (рис-1.1) – корпусная деталь предназначеная для защиты подшипников поз.16 от попадания пыли и обеспечивает фиксацию подшипников и бандажа поз.7 в корпусе поз.2.

На крышку действуют силы затяжки болтами поз.12 и силы трения между деталью и корпусом.

Используеться в механическом цеху в воздушной среде без содержания агресивных паров и средней влажностии температуре -10÷50°С.

Габаритные размеры DxH=115x14мм. Маса 025 кг.

Рисунок 1.1 – Колесо.

Анализ и класификация поверхностей.

Рисунок 2.1 – Крышка.

Базовые поверхности: 1481316.

Исполнительные: 241112131516.

Свободные поверхности: 5679101718.

Анализ базирования детали.

Рисунок 3.1 – Схема базирования крышки в изделии.

Таблица 3.1 - Таблица соответствия

Таблица 3.2 - Матрица связей

Выбор способа изготовления исходной заготовки.

Способ изготовления заготовки выбирают учитывая следущие данные: масса детали до 1кг материал Ст3 тип производства крупносерийный выбираемспособ получения заготовок – штамповка в закрытых штампах на кривошипных горячештамповочных прессах.

Данный метод позволяет получить заготовку массой до 50 кг простой формы преимущественно в виде тел вращения. Применяються для сокращения расхода материала и для сталей и сплавов с пониженой эластичностью.

Заготовку для данной детали также возможно получить способом литься нарезанием из проката вырезание из листа стали. Литье неподходит так как материал Сталь 3 необладает необходимой текучестью. При нарезание из проката или листа метала мы получаем большие напуски что способствует большим затратам на металл. Учитывая эти факты тип производства и группу сложности по таблице литературы [1] выбираем получение заготовки штамповкой в закрытых штампах.

Рисунок 4.1-Эскиз заготовки детали.

Анализ технологических баз для изготовления детали

Технологические базы разделяются на черновые и чистовые. При их назначении нужно учитывать такие принципы:

Черновые базы – базы которые используют на первой механической операции. Эти базы предназначены для подготовки чистовых баз. Черновые базы используются только один раз:

- если у детали есть поверхности которые не подлежат обработке то их нужно применить для черновых баз;

- за черновые базы нельзя брать поверхности разъема штампов такие

которые имеют литники и другие особенности заготовок;

- за черновые базы нужно брать поверхности на которых предусмотрено минимальное допуски.

Чистовые базы - базы которые используются на следующих операциях технологического процесса.

- чистовые технологические базы должны по возможности быть элементами детали которые есть ее конструкторскими или измерительными базами (принцип совмещения баз);

-чистовые базы должны обеспечивать обработку заготовок на разных технологических операциях без изменения баз ( принцип постоянства баз);

- если таких поверхностей в детали нет то создают искусственные чистовые базы ( центровые отверстия искусственные приливки и тому подобное).

С технологической точки зрения все поверхности детали можно разделить на 2 множественных числа – поверхности технологические базы и множественное число поверхностей доступных для обработки с их использованием.

Назначим технологические базы для изготовления детали крышка которая представлена на рисунке 5.1 с прономероваными поверхностями.

Таблица 5.1 – Варианты схем технологических баз

Поверхности которые можна обработать

Назначение способов обработки двух поверхностей заготовки

На данном этапе работы мы спроектируем вариант маршрута обработки двух наиболее точных поверхностей - №4 и №14 (см. рисунок 5.1). При проектировании МОП используем рекомендации [1].

Таблица 6.1 – Варианты маршрута обработки поверхностей

Проектирование маршрута обработки заготовки данной детали

Таблица 7.1 – Варианты обработки всех поверхностей заготовки.

Подрезание торца чист.

Растачивание получистовое

Таблица 7.2 – Маршрутный техпроцесс

Изготовить заготовку путём штамповки в закрытых штампах

Контролировать размеры заготовки

Подрезать торец 7 начерно

Точить поверхность 9 начерно выдержав угол 55°.

Подрезать торец 10 начерно.

Точить поверхность 5 начерно.

Точить фаску 6 выдержав размер 3х45°

Подрезать торец 2 начерно

Подрезать торец 4 начерно и получисто оставив припуск начистовую обработку.

Точить поверхность 1 начерно и получисто оставив припуск начистовую обработку.

Расточить отверстие 14 начерно и получисто выдержав ø22мм.

Расточить отверстие 17 начерно выдержав размер ø38мм.

Расточить отверстие 3 начерно выдержав размер ø54мм.

Подрезать торец 4 начисто выдержав размеры 2мм и 14мм.

Точить поверхность 1 начисто выдержав размер ø74h9.

Точить внутреннюю канавку выдержав размер 3мм и ø22мм.

Сверлить 8 отверстий ø4.

Цековать 8 отверстий ø8 на глубину 2мм.

Контролировать все размеры.

Назначение станков приспособлений и инструментов для выполнения технологических операций.

Таблица 8.1 - Назначение станков приспособлений и инструментов для выполнения технологических операций

Цанговая оправка 40-200 ГОСТ 2876-80

Резальный Инструмент

Измерительный инструмент

Резец Т5К10 2103-0007 ГОСТ 18879-73

Резец Т5К10 2105-005 ГОСТ 18871-73

Резец Т5К10 2103-0005 ГОСТ 18879-73

Резец Т5К10 2107-005 ГОСТ 18891-73

Патрон 7100-007 ГОСТ 2675-80

Расточить отв 14 начерно и получисто

Резец Т5К10 212-0005 ГОСТ 18863-72

Расточить отв 17 начерно

Расточить отв 3 начерно

Резец Т5К10 212-0003 ГОСТ 18863-72

Резец Т15К6 2103-0007 ГОСТ 18879-73

Сверло d5 ГОСТ 2092-77

Цековка d8 ГОСТ 26258-87

Справочник технолога машиностроителя. В2 т. Т. 1 Под ред. А. Г. Космловой и Р.К.Мещерякова. – 4-е изд. перераб. И доп. – М. Машиностроение 1986 г. – 656 с.

ГОСТ 7505-89 Поковки стальные штампованые.

Методичні вказівки до виконання розрахунково - графічних робіт з дисципліни «Технологічні основи машинобудування»Укладач О.У. Захаркін. – Суми: Вид-во СумДУ 2009. – 12 с.

Рекомендуемые чертежи

- 24.01.2023

- 24.04.2014

- 24.04.2014

- 24.04.2014

- 24.04.2014