Проектирование механического привода

- Добавлен: 04.11.2022

- Размер: 1 MB

- Закачек: 0

Описание

Курсовой проект - Проектирование механического привода

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Редуктор.spw

Редуктор.spw

Болт М10х20 ГОСТ 7798-70

Гайка М12 ГОСТ 5915-70

Кольцо уплот. 60 ГОСТ 9833-73

Кольцо уплот. 100 ГОСТ 9833-73

Манжета 1.1-42 x80-1 ГОСТ 8752-79

Манжета 1.1-28x56-1 ГОСТ 8752-79

Подшипник 7000106 ГОСТ 8338-75

Подшипник 7000109 ГОСТ 8338-75

Шайба 10 ГОСТ 11131-78

Шайба 12 ГОСТ 6402-70

Шпонка 20х12х50 ГОСТ 23360-78

Шпонка 10х8х45 ГОСТ 23360-78

Шпонка 20х12х100 ГОСТ 23360-78

Штифт 4х10 ГОСТ 3128-70

-6g х 120.109.40Х.26 ГОСТ 22034-76

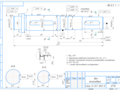

![]() Редуктор.cdw

Редуктор.cdw

Вращающий момент на виходнoм валу Т

Частота вращения выходного вала n

Передаточное число редуктора u 4

Технические требования

Залить масло ---68 17479.4-87.

Внутреннюю стенку необработанной части корпуса и крышки

покрасить маслостойкой краской

а снаружи - серой нитроэмалью.

Стыки фланцев корпуса покрыть пастой "Герметик".

![]() Зубчатое колесо.cdw

Зубчатое колесо.cdw

Неуказанные предельные отклонения H14

Сталь 35 ГОСТ 1133-71

Коэффициент смещения

Межосевое расстояние

![]() Пояснительная записка.docx

Пояснительная записка.docx

«Саратовский государственный

технический университет имени Гагарина Ю.А.»

Кафедра «Техническая механика и детали машин»

Пояснительная записка к курсовому проекту

по дисциплине «Детали машин и основы конструирования» на тему:

«Расчет и проектирование привода с плоскоременной передачей и одноступенчатым цилиндрическим косозубым редуктором»

КИНЕМАТИЧЕСКИЙ РАСЧЕТ4

РАСЧЕТ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ8

РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ11

РАСЧЕТ ТИХОХОДНОГО ВАЛА18

РАСЧЕТ И ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ ТИХОХОДНОГО ВАЛА22

ВЫБОР ШПОНКИ. ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНОГО СОЕДИНЕНИЯ ДЛЯ НАИБОЛЕЕ НАГРУЖЕННОГО ВАЛА24

КИНЕМАТИЧЕСКИЙ РАСЧЕТ

Кинематический расчет электромеханических приводов является основой проектирования машин и заключается в решении следующих задач:

) выбор электродвигателя (тип мощность частота вращения габариты);

) определение общего передаточного отношения привода U разбивка U по ступеням в соответствии с заданной схемой привода;

) определение мощности частот вращения и крутящих моментов на валах привода.

) Выбор электродвигателя.

Мощность двигателя зависит от требуемой мощности рабочей машины а его частота вращения – от частоты вращения вала приводной машины.

Таким образом исходными данными являются:

– требуемая мощность двигателя

где Pрм – мощность на выходном валу привода (дано в условии);

общ – общий коэффициент полезного действия (КПД) привода.

-коэффициент полезного действия (КПД) привода равный произведению КПД передач входящих в кинематическую схему:

общ = п.п. ц.п. м = 095 096 098 09952 = 089.

Коэффициент полезного действия пары цилиндрических зубчатых колес

Коэффициент учитывающий потери пары подшипников качения п.к. = 0995;

КПД плоскоременной передачи п.п. = 095;

Коэффициент учитывающий потери в муфте М=098 [1 c. 23; 2 c. 5].

– частота вращения приводного вала рабочей машины:

По каталогу в соответствии с найденными значениями окончательно примем двигатель с характеристиками: Рэл.тр и выбираем электродвигатель трехфазный короткозамкнутый серии 4А закрытый обдуваемый 4А112МВ6 У3с асинхронной частотой вращения n =950 обмин (табл. П. 2.1).

Рисунок 1.1 – Двигатели исполнения М100

Таблица 1.1 – Размеры асинхронного электродвигателя мод. 4А112М

Установочные и присоединительные размеры мм

) Определим передаточное число привода отношением номинальной частоты вращения двигателя к частоте вращения приводного вала рабочей машины:

Uобщ = nn = 95066 = 152.

Принимаем согласно таблицы 2 Uц.п.=4.

Вычисляем передаточное число для плоскоременной передачи:

Uп.р. = Uобщ Uц.п. = 1524= 38

что можно признать приемлемым согласно таблицы 2.

Таблица 1.2 - Значения передаточных чисел

Закрытые зубчатые передачи (редукторы) одноступенчатые цилиндрические и конические (ГОСТ 2185— 66):

-й ряд-20; 25; 315; 40; 50; 63

-й ряд-224; 28; 355; 45; 56; 71.

Закрытые червячные передачи (редукторы) одноступенчатые для червяка с числом витков Z1=1; 2; 4 (ГОСТ 2144-75):

-й р я д – 8;1 0; 125; 16; 20; 25; 315; 50

-й ряд-112; 14; 18; 224 28; 355.

Открытые зубчатые передачи

Ременные передачи (все типы)

(Значения 1-го ряда следует предпочитать значениям 2-го ряда)

) Определение параметров привода по валам:

)Число оборотов вращения валов привода (обмин)

Число оборотов вала двигателя nдв = 950;

n= nUп.р. = 95038= 2632 мин;

n= n Uц.п. = 26324 = 66 мин;

)Мощности на валах (кВт)

На валу двигателя: P= 292 кВт;

На быстроходном валу: P= P п.п. = 292 096 0995 = 278 кВт;

На тихоходном валу: P= P ц.п. = 278 096 0995 = 2656 кВт;

На валу рабочей машины: P= P м = 2656 098 0995 = 259 кВт.

)Угловые скорости по валам (радс)

= n1 30 = 314100030 =1046;

= n2 30 = 314263230 =2755;

= n3 30 = 3146630 =69;

= n4 30 = 3146630 =69;

)Крутящие моменты на валах (Нм)

На быстроходном валу:

На валу рабочей машины:

РАСЧЕТ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ

Расчет ременных передач производится в два этапа: первый – проектный расчет с целью определения геометрических параметров передачи второй – проверочный расчет ремней на прочность.

Исходные данные для расчета:

– передаваемая мощность Ртр = 292 кВт

– частота вращения ведущего (меньшего) шкива nдв =950 обмин;

– передаточное отношение

– скольжение ремня = 001.

Диаметр ведущего шкива

Согласно рекомендации [3 с. 77] диаметр шкива

Примем по ГОСТ 17383-73 мм;

Диаметр ведомого шкива

Согласно ГОСТ 17383-73 мм;

Межосевое расстояние

Принимаем мм и определяем длину ремня

Определяем угол обхвата ремня ведущего шкива:

что удовлетворяет условию.

Круговая скорость ремня:

Определим частоту пробегов ремня:

Соотношение условно выражает долговечность ремня и его соблюдение гарантирует срок службы 1000 5000 часов.

Определяем окружную силу:

Удельная окружная сила в передаче:

где С – коэффициенты [табл. 5.3 3]:

Округляем значение до стандартного .

Определяем площадь поперечного сечения ремня:

2 Силовой расчет передачи

Определяем силу предварительного натяжения ремня:

Определим силы натяжения ведущего и ведомого звеньев ремня:

Определим силу давления ремня на вал:

Рисунок 2. Геометрические и силовые параметры передачи

3 Проверочный расчет

Проверим прочность ремня по максимальным напряжениям в сечении ведущего звена:

где- напряжение на растяжение;

- напряжение на изгиб [табл. 5.1 5.2 3];

– напряжение от центробежных сил;

– прочность материала ремня

допустимое напряжение на растяжение

РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Расчет зубчатой цилиндрической передачи производится в два этапа: первый расчет – проектный второй – проверочный. Проектный выполняем по допускаемым контактным напряжениям с целью определения геометрических параметров редукторной пары. Проверочный расчет должен подтвердить правильность выбора табличных величин коэффициентов и полученных результатов в проектном расчете а также определить соотношения между расчетными и допускаемыми напряжениями изгибной и контактной выносливости.

Выбираем материал зубчатых колес и термообработку

Таблица 3 – Рекомендуемый материал для зубчатых колес

Цементация и закалка

На практике в основном применяют следующие варианты термической обработки (т.о.):

I - т.о. колеса - улучшение твердость 235 262 т.о. шестерни - улучшение твердость 269 302 HB. Марки стали одинаковы для колеса и шестерни: 45 40Х 35 ХМ и др. Зубья колес из улучшаемых сталей хорошо прирабатываются и не подвержены хрупкому разрушению но имеют ограниченную нагрузочную способность. Применяют в слабо- и средненагруженных передачах.

II - т.о. колеса - улучшение твердость 269 302 т.о. шестерни - улучшение и закалка ТВЧ твердость поверхности в зависимости от марки стали (см. табл. 1) 45 50 HRCэ 48 53 HRCэ. Твердость сердцевины зуба соотвествует термообработке улучшение. Марки сталей одинаковы для колеса и шестерни: 40Х 40ХН 35ХМ и др.

III - т.о. колеса и шестерни одинаковая - улучшение и закалка ТВЧ твердость поверхности в зависимости от марки сатили: 45 50 HRCэ 48 53 HRCэ. Марки сталей одинаковы для колеса и шестерни: 40Х 40ХН 35ХМ и др.

IV - т.о. колеса - улучшение и закалка ТВЧ твердость поверхности в зависимости от марки стали (табл.1) 45 50 HRCэ 48 53 HRCэ; т.о. шестерни - улучшение цементация и закалка твердость поверхности 56 63 HRCэ. Материал шестерни - стали марок 20Х 20ХН2М 18ХГТ 12ХН3А и др.

V - т.о. колеса и шестерни одинаковая - улучшение цементация и закалка твердость поверхности 56 63 HRCэ. Цементация (поверхностное насыщение углеродом) с последующей закалкой наряду с большой твердостью поверхностных слоев обеспечивает и высокую прочность зубьев на изгиб. Марки сталей одинаковы для колеса и шестерни: 20Х 20ХН2М 18ХГТ 12ХН3А 25 ХГМ и др.

Получаем для шестерни материал Сталь 45 твердость 179 207 НВ1 ; ;

Материал колеса – Сталь 45 твердость 179 207 НВ2 ; .

Окончательно определяем механические характеристики стали 45:

а) для шестерни твердость НВ1=200 термообработка - нормализация;

б) для колеса НВ1≥НВ2+(15 20)=> НВ2=180 термообработка - нормализация.

для шестерни: сталь 45 Термообработка НВ1=200.

для колеса: сталь 45 Термообработка НВ2=180.

1.2 Определение допустимых контактных напряжений.

При расчетах на прочность определяют отдельно для зубьев шестерни и колеса .

Коэффициент долговечности для зубьев по контактным напряжениям

Действительное число циклов перемены напряжений

для шестерни =573*2755*1200=18943380

для колеса =573*69*1200=4744440

Число циклов перемены напряжений соответствующее пределу выносливости

для шестерни 2003=8000000

для колеса 1803=5832000

Т.к. N1 ≥NHO1 то КHL1 =1.

Допускаемое контактное напряжение при числе циклов перемены напряжений

Окончательно допускаемые контактные напряжения (МПа)

1.3 Определение допустимых напряжений изгиба

Проверочный расчет зубьев передач на изгиб выполняется отдельно для зубьев шестерни и колеса

Рассчитываем коэффициент долговечности

- число циклов изменения напряжений для всех сталей соответствующее пределу выносливости 7 с. 56.

Т.к. N1 ≥NFO то КFL1 =1. Т.к. N2 ≥NFO то КFL2 =1

- предел выносливости зубьев при изгибе соответствующий эквивалентному числу циклов изменения напряжений.

Допустимые напряжения смены зубов определяется по формуле:

Проектный расчет служит только для предварительного определения размеров и не может заменить проверочных расчетов на контактную выносливость и выносливость зубов на изгиб

1.4.Основные геометрические параметры передачи

Определяем межосевое расстояние

- вспомогательный коэффициент =43 – для косозубых передач;

=05 – для шестерни расположенной симметрично относительно опор в редукторе который проектируется;

при симметричном расположении 0315-05;

при несимметричном 025-04;

при консольном расположении одного или обоих колес 025-04;

Для шевронных передач ba= 04 - 063; для коробок передач ba= 01 - 02; для передач внутреннего зацепления ba= 02 (u+1)(u-1). Меньшие значения ba- для передач с твердостью зубьев H ≥ 45HRC.

U - передаточное число передачи;

- крутящий момент на тихоходном валу передачи Нм;

- среднее допустимое контактное напряжение;

- коэффициент неравномерности нагрузки по длине зуба;

=1 – для зубов что прирабатываются.

Округляем межосевое расстояние до ближайшего значения по ГОСТ 2185-66 мм:

-й ряд: 40 50 63 80 10 125 160 200 250 315 400 500 630 800 100 1250;

-й ряд: 71 90 112 140 180 224 280 355 450 560 710 900 1120 1400 1800.

Значение из ряда нормальных линейных размеров

Определяем модуль зацепления

где – вспомогательный коэффициент (для косозубых );

– делительный диаметр колеса;

– ширина венца колеса мм;

– допустимое напряжение изгиба материала колеса с менее прочным зубом Нмм2.

По ГОСТ 9563-60 (табл. П. 2.4) принимаем m =225 мм.

Определяем суммарное число зубьев шестерни и колеса

Количество зубьев шестерни

Количество зубьев колеса

Определяем фактическое значение передаточного числа передачи

Определяем погрешность:

условие выполняется.

Фактическое межосевое расстояние

Определяем осевые геометрические параметры передачи.

Делительный диаметр шестерни

Диаметр вершины зубьев шестерни:

Диаметр вершин зубьев колеса:

Ширина венца шестерни

Fa= Fttg = 2135*tg8°=300 Н.

3.1 Проверочный расчет по контактным напряжениям

К – вспомогательный коэффициент К = 376 – для косозубых передач

- коэффициент учитывающий распределение нагрузок между зубцами. Для косозубых - определяют по графику в зависимости от окружной скорости [1 рис. 4.2]:

= n3 30=69 радс; - угловая скорость;

– окружная скорость.

Несмотря на то что окружная скорость составляет всего что соответсвует 9-й степени точности колес в данном расчете принимаем степень – 8. Рекомендуется для редукторов общего назначения [1 с. 330].

- коэффициент учитывающий распределение нагрузки между зубьями согласно [1 с. 65 рис. 4.2];

= 101 – коэффициент динамической нагрузки зависящий от окружной скорости колес степени точности передачи.

=11 – коэффициент учитывающий нагрузки по ширине венца [1 с. 68].

Условие контактной прочности выполняется.

3.2 Проверочный расчет по напряжениям изгиба

где - коэффициент формы зуба: ; ;

- коэффициент учитывающий наклон зуба. Для косозубых колес определяется по формуле:

где - угол наклона зубьев.

m- модуль зазцепления мм;

b- ширина зубчатого венца мм.

- коэффициент учитывающий распределение нагрузки ножки зуба.

- коэффициент учитывающий неравномерности нагрузки по длине зуба [1 с. 69].

– коэффициент динамической нагрузки по длине зуба зависит от окружной скорости [1 с. 66].

То есть условие выполняется.

РАСЧЕТ ТИХОХОДНОГО ВАЛА

1. Ориентировочный расчет вала

Линейные размеры берем из чертежа редуктора (мм): l1 = 008 мм l2=007 мм l2=009 мм d1 = 200 мм d2 = 50 мм. Силы в зацеплении: Ft = 2135 H Fr = 474 H Fоп = 3575 H.

2. Проверочный расчет вала

Проверочный расчет вала выполняется на совместное действие кручение и изгиба. Из этого определяется запас прочности и сравнивается с допустимым Прочность соблюдена при S [S].

Нормальные напряжения определяются по формуле:

где – осевой момент сопротивления наименьшего сечения вала мм3.

Касательные напряжения определяются по формуле:

где – полярный момент сопротивления наименьшего сечения вала мм3.

Далее определяются коэффициент концентрации нормальных и касательных напряжений для вала без упрочнения поверхностного слоя:

где и – эффективные коэффициенты концентрации напряжений при ;

– коэффициент влияния абсолютных размеров поперечного сечения;

– коэффициент влияния шероховатости;

– коэффициент влияния поверхностного упрочнения.

Произведя расчеты получим:

Определение пределов выносливости:

где и – пределы выносливости гладких образцов при сметричном цикле изгиба и кручения Нмм2;

Далее следует определить запас прочности по нормальным и касательным напряжениям:

Общий коэффициент запаса прочности:

515 – условие выполняется.

РАСЧЕТ И ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ ТИХОХОДНОГО ВАЛА

Предварительно принимаем подшипник 109 ГОСТ 8338-75.

Расчет проводим по реакции опоры .

Осевые составляющие радиальных нагрузок Rs1=Rs2=0. Осевую силу в зацеплении Fa воспринимает подшипник ограничивающий осевое перемещение вала под действием этой силы и испытывающий осевое нагружение Ra равное этой силе.

ВЫБОР ШПОНКИ. ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНОГО СОЕДИНЕНИЯ ДЛЯ НАИБОЛЕЕ НАГРУЖЕННОГО ВАЛА

Для соединения валов с деталями и передачи крутящего момента (зубчатыми колесами элементами открытых передач муфтами) применяют шпонки.

В единичном и мелкосерийном производстве используют призматические шпонки. Длину шпонки выбирают из стандартного ряда чтобы они были меньше длины маточной детали на 5 10 мм.

Поперечное сечение шпонки (b × h) выбирают по протяженности диаметра вала.

Выбираем призматические шпонки по ГОСТ 23360-78.

Проверим наиболее нагруженную шпонку на смятие:

Значит выбранная шпонка с С 6 удовлетворяет такие условия прочности.

Смазка применяют в условиях защиты от коррозии уменьшение коэффициента трения уменьшения износа отвода тепла и продуктов износа от трущихся поверхностей уменьшения шума и вибрации.

Сорт масла зависит от величины расчетного контактного напряжения и фактической окружной скорости колес.

Выбираем масло: И-Г-А-68 ГОСТ 17479.4 – 87.

Уровень масла находящегося в корпусе редуктора контролируется жезловым маслоуказателем.

При работе передач масло постепенно загрязняется продуктами износа деталей передач. Со временем оно стареет его свойства ухудшаются поэтому масло налито в корпус редуктора периодически меняют.

Для этого в корпусе предусмотрено сливное отверстие что закрывается пробкой.

Внутреннюю полость редуктора соединяют с окружающей средой путем установления отдушины.

Для смазки зубчатых колес погружением подшипники качения смазываются из картера в результате разбрызгивания масла колесами с образованием масляного тумана и растеканием масла по валам.

Шейнблит А.Е. Курсовое проектирование деталей машин А.Е. Шейнблит. Калининград : Янтарный сказ 2004 - 455 с.

Курсовое проектирование деталей машин С. А. Чернавский [и др.] М. : Машиностроение 1988. 416 с.

Анурьев О.И. Справочник конструктора машиностроителя – М. 1979 – т. .

Д.В. Чернилевский. М. : УМ и «Учебная литература» 1998. 472 с.

Иванов М.Н. Детали машин М.Н. Иванов В.А. Финогенов. М. : Высшая школа 2003. 408 с.

Дунаев П.Ф. Конструирование узлов и деталей машин П.Ф. Дунаев О.П. Леликов. М. : Издательский центр «Академия» 2004. 496 с.

Проектирование механических передач С.А. Чернавский [и др.] М. : Машиностроение. 1984 - 560 с.

![]() Привод звездочек.spw

Привод звездочек.spw

Манжета 50 ГОСТ 8752-79

Гайка М8 ГОСТ 5915-70

Болт М8х18 ГОСТ 7798-70

Манжета 45 ГОСТ 8752-79

Шпонка 20х12х50 ГОСТ 23360-78

![]() Вал тихоходный.cdw

Вал тихоходный.cdw

Комплекс показателей точности устанавливает изготовитель

** - размер обеспечивается инструментом.

Сталь 35 ГОСТ 1050-74

![]() Приводная станция.spw

Приводная станция.spw

Гайка М10 ГОСТ 5915-70

Болт М10х20 ГОСТ 7798-70

Болт М14х30 ГОСТ 7798-70

Гайка М14 ГОСТ 5915-70

Ремень 4500 ГОСТ 23831-79

Шайба 10 ГОСТ 6402-70

Шкив 200 ГОСТ 17383-73

Шкив 800 ГОСТ 17383-73

Шпонка 12х8х32 ГОСТ23360-78

![]() Привод.cdw

Привод.cdw

Вращающий момент на приводном валу Т

Частота вращения приводного вала n

Общее передаточное число привода u 15

Мощность електродвигателя Р

Частота вращения вала електродвигателя n

Технические требования

Осевое смещение валов двигателя и редуктора не больше 1

Перекос валов не больше :

- двигателя и редуктора -1

Кинематическая схема

![]() Привод звездочек.cdw

Привод звездочек.cdw

Вращающий момент на валу Нм 374

Частота вращения вала хв

Технические требования

Подшипниковые камери заполнить пластичным

маслом УТ-1 ГОСТ 1957-73

Рекомендуемые чертежи

- 25.10.2022