Барабан галтовочный

- Добавлен: 04.11.2022

- Размер: 626 KB

- Закачек: 1

Описание

Курсовой проект - Барабан галтовочный

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() 2. барабан СБ А1 +.cdw

2. барабан СБ А1 +.cdw

Обработку цапф производить после окончательной сборки

Ушки поз.8 и болты поз.9 приваривать

При сварке барабана обеспечить строгую соостность цапф поз.1

и поз.6 и перпендикулярность цапф относительно поз.3

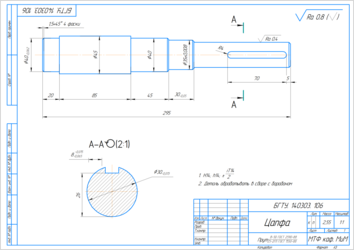

![]() 4. деталировка цапфа А3 +.cdw

4. деталировка цапфа А3 +.cdw

![]() Спецификация барабан.spw

Спецификация барабан.spw

![]() ВКП.spw

ВКП.spw

Пояснительная записка

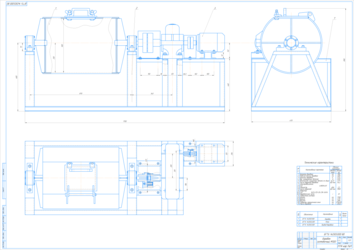

Барабан. Сборочный чертеж

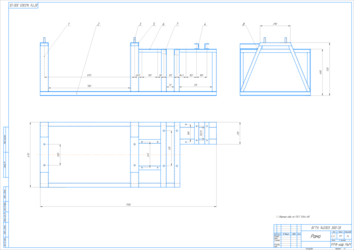

Рама. Сборочный чертеж

Цапфа. Чертеж детали

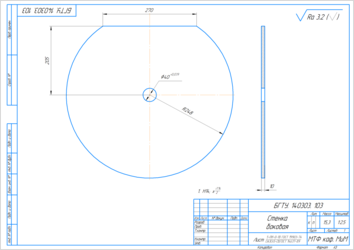

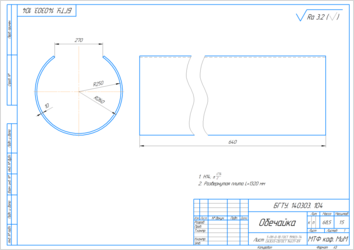

Обечайка. Чертеж детали

![]() 3. рама сб А1 +.cdw

3. рама сб А1 +.cdw

![]() 5. деталировка стенка боковая А3 +.cdw

5. деталировка стенка боковая А3 +.cdw

![]() 1. барабан общий вид А0 +.cdw

1. барабан общий вид А0 +.cdw

Рабочая длинна барабана

Вес загружаемых деталей

Объемный вес загружаемых деталей не свыше

Число оборотов барабана

Тип: 1Ц2У-125-30-21К-УХЛ4

Габариты загрузочного окна

Технические характеристики

![]() Спецификация рама.spw

Спецификация рама.spw

Швеллер 5П ГОСТ 8240-97

Болт М16 50 ГОСТ 7798-70

Швеллер 6П ГОСТ 8240-97

Швеллер 10У ГОСТ 8240-97

![]() 6. деталировка обечайка А3 +.cdw

6. деталировка обечайка А3 +.cdw

Ст3Сп5-Св.ГОСТ 14637-89

Развернутая плита L=1320 мм

![]() Записка для Беляева (Людиново).docx

Записка для Беляева (Людиново).docx

Брянский государственный технический университет

Кафедра: «Машиностроение и материаловедение»

Пояснительная записка КП-ОЛЦ

Принимаемые при разработке конструкции решения должны быть подтверждены соответствующими расчетами (технологическими кинематическими прочностными и т.д.).

Курсовое проектирование выполняется с целью закрепления теоретических навыков инженерного анализа теоретического расчета и проектирования процессов и аппаратов технологии литейных материалов и изделий.

Создание новых видов оборудования – это процесс опирающийся на знание конструктором технологических схем и основ теории машин используемых в главных технологических потоках литейного производства.

1 Простые вращающиеся барабаны для очистки отливок

2 Галтовочные барабаны

1 Выбор электродвигателя редуктора и муфт

Список используемой литературы

Одним из способов очистки отливок является галтовка в барабанах. Очистка в галтовочном барабане происходит в результате совокупности нескольких процессов. Это взаимное соударений и трение отливок а также соударение и трение отливок о стенки барабана. Для интенсификации процесса в барабан загружают специальные звездочки отливаемые из белого чугуна.

Применяют галтовочные барабаны периодического и непрерывного действия. Галтовочный барабан периодического действия обеспечивает высокое качество поверхности отливок.

Одновременно с очисткой отливок в галтовочном барабане может происходить выбивка стержней и отбивка элементов литниковых систем.

В дробеметных а также в дробеструйных барабанах очистка отливок производится потоком (или струей) дроби выбрасываемым на них дробеметным аппаратом (или пневматическим соплом). Вращение же барабана необходимо лишь для того чтобы переворачивать отливки и подставлять их разными сторонами под действие потока абразива. Поэтому частота вращения таких барабанов должна быть небольшой – не более 10 обмин. При такой частоте вращения даже хрупкие ажурные отливки не бьются при очистке.

В простых вращающихся барабанах для очистки литья называемых также галтовочными очистка загруженных в них отливок производится путем взаимного трения отливок. Частота вращения барабана для этого необходима более высокая. Для усиления эффекта очистки в барабан вместе с отливками загружают звездочки размером обычно 20–50 мм отлитые из белого чугуна которые своими острыми концами дополнительно скребут отливки и ускоряют их очистку. Звездочки рекомендуется загружать в количестве 30–35% от массы отливок.

Для очистки мелких простых отливок обычно применяют барабаны круглого сечения. Круглый барабан загружают отливками на 70–80%. Во время вращения барабана они перекатываются трутся друг о друга и о звездочки и очищаются. Продолжительность вращения барабана для очистки одной загрузки составляет 05–15 ч в зависимости от величины пригаре. Продолжительность загрузки и выгрузки колеблется в широких пределах в зависимости от организации этих операций. При механизации загрузки опрокидывающимися коробами или скиповым подъемником и выгрузке путем вываливания отливок из барабана на наклонную колосниковую решетку число циклов очистки в смену можно принять в пределах 5–12. При очистке в круглом барабане происходит одновременно и выбивка простых стержней из отливок.

Кроме круглых имеются также простые вращающиеся барабаны квадратного сечения применяемые для очистки отливок форма которых приближается к параллелепипеду. Отливки в квадратный барабан загружают не навалом а аккуратно укладывают и заполняют весь объем барабана. Перемещение отливок в квадратном барабане при его вращении весьма ограничено а очистка происходит в основном за счет циркуляции звездочек. В настоящее время квадратные барабаны почти не находят применения.

Весьма важным является выбор частоты вращения простого круглого барабана для очистки отливок. Для увеличения контактов и скоростей скольжений отливок одна по другой желательно частоту вращения барабана увеличить. Однако с увеличением частоты вращения возрастает центробежная сила прижимающая отливки одна к другой или к стенкам барабана. При слишком быстром вращении центробежная сила может возрасти до такой величины что разность между ней и массой отливки станет недостаточной для преодоления сопротивления взаимному скольжению отливок. При этом процесс очистки отливок прекратится.

Из анализа режима хорошо работающих барабанов можно установить такое эмпирическое правило: центробежная сила отливки внутренней поверхности барабана не должна превышать половины массы отливки для большинства барабанов с внутренним диаметром свыше 700 мм. Только дли малых барабанов с внутренним диаметром менее 700 мм Центробежная сила должна составлять около 06 массы отливки. Исходя из этого для барабанов с диаметром 2R> 07 м имеем

где m – масса отливки; n – частота вращения барабана обмин; g – ускорение силы тяжести g = 981 мс2.

Отсюда получаем формулу для оптимальной частоты вращения

Точно так же для небольших барабанов с диаметром 2R 07 м имеем

Выбор технологического процесса очистки отливок и оборудования определяется характером производства (единичное серийное массовое) и характеристикой очищаемых отливок (развес состояние поверхности форма). На выбор технологического процесса влияет также род покрытия которое в дальнейшем будет наноситься на отливку (окраска эмалирование гальваническое покрытие и т. п.).

В настоящее время наиболее распространены универсальные методы очистки отливок – в галтовочных барабанах струей металлических абразивов (дробеметная и дробеструйная) и вибрационная. В отдельных случаях применяют химическую и электрохимическую очистку отливок.

Применяют галтовочные барабаны периодического и непрерывного действия.

Галтовочный барабан периодического действия (рис. 1) обеспечивает высокое качество поверхности отливок. Очистка отливок в галтовочном барабане происходит вследствие взаимных соударений и трения отливок о стенки барабана и специально отливаемые звездочки из белого чугуна которые загружаются в барабан для повышения интенсификации процесса.

Одновременно с очисткой поверхности отливок в галтовочном барабане происходит выбивка стержней и отбивка литников.

Основные узлы галтовочного барабана: рама со стойками 7 и рабочая обечайка 2 барабана. Обечайка барабана подвешена на цапфах 4 которые входят в подшипники 3 установленные на стойках рамы.

В обечайке барабана имеется загрузочный люк закрываемый крышкой 1 с замками. Пылеотсос обеспечивается через патрубок 5 подсоединяемый к цапфе барабана и к цеховой вентиляции. Привод барабана осуществляется от электродвигателя через редуктор 6. Для загрузки отливок барабан может быть оснащен скиповым подъемником 8. Управление барабаном и скиповым подъемником ведется с единого пульта.

При проектировании барабана в зависимости от заданных параметров определяют скорость вращения барабана мощность электродвигателя привода вращения барабана мощность электродвигателя привода скипового подъемника а также проводят расчет установленного на скиповом подъемнике тормоза.

Рис. 1. Очистной галтовочный барабан периодического действия

Скорость вращения барабана обусловливает интенсивность относительного перемещения загрузки барабана следовательно эффективность очистки. По практическим данным при оптимальной частоте вращения центробежная сила действующая на отливку у поверхности барабана составляет 50–60 % массы отливок. Меньшую скорость применяют для барабанов диаметром более 07 м большую – для барабанов диаметром менее 07 м. Формулы для вычисления частоты вращения (с-1) барабанов соответственно имеют вид:

где D – внутренний диаметр обечайки барабана м.

Мощность электродвигателя привода вращения барабана можно определять по моменту создаваемому загрузкой барабана (массой отливок и звездочек загруженных в барабан) при его вращении!

Рис. 2. Схема для расчета мощности привода галтовочного барабана периодического действия

Обозначения величин принимаемых при расчете приведены на рис. 2 где γ – угол откоса свободной поверхности загрузки относительно горизонтальной плоскости γ – 40°; хс – смещение центра тяжести загрузки; О - масса загрузки барабана; с – центр тяжести загрузки барабана; е – расстояние от центра тяжести с до центра круга вычисляемое по формуле

где α – половина угла сегмента рад.

Величина загрузки барабана определяется коэффициентом загрузки К равным отношению объема загрузки ко всему объему обечайки барабана. На основе опыта эксплуатации барабанов принимают К = 07÷08.

Принимая что загрузка барабана равномерно распределяется по длине можно определить

где sc – площадь сегмента образованного загрузкой; sб – площадь сечения барабана.

Рассматривая совместно формулы для е и К получаем (мм)

Так как момент создаваемый загрузкой относительно оси вращения барабана M = xcG xc = e sinφ то

Мощность (кВт) электродвигателя барабана

где n – коэффициент полезного действия привода барабана на основе практических данных принимают n = 06-08

В крупносерийном и массовом производстве для очистки литников и отливок мало подверженных бою например тормозных колодок применяют галтовочные барабаны непрерывного действия.

Галтовочный барабан непрерывного действия (рис. 3) представляет собой обечайку с обеих концов которой приварены конусы для загрузки и выгрузки отливок. Ось обечайки имеет регулируемый наклон к горизонту под углом 4–10°.

Рис. 3. Галтовочный барабан непрерывного действия

Благодаря наклону отливки при вращении обечайки продвигаются вдоль нее и очищаются в результате трения друг о друга. Вращающиеся части барабана закрыты кожухом 2 который патрубком соединяется с цеховой вентиляцией. Привод барабана осуществляется от электродвигателя 4 через червячный редуктор 3 и приводные катки. Обечайка расположена на приводных и свободно вращающихся опорных катках 5. Вдоль барабана проходит конвейер 6 уборки который приводится в движение электродвигателем 7. Угол наклона обечайки регулируется с помощью механизма подъема 8.

где n – коэффициент полезного действия привода барабана на основе практических данных принимают n = 06-08; К = 07÷08. диаметр барабана D = 05 м.

Электродвигатель должен иметь мощность Р≥Рэлек По ГОСТ 28330-89 выбираем электродвигатель единой серии 4А стандартной мощности Р = 3кВт. Частоту вращения вала электродвигателя определяют по зависимости

где i1i2 – передаточные числа механических передач входящих в привод nпр – частота вращения приводного вала обмин nпр= 462 обмин

Наиболее близкая частота вращения стандартного двигателя типа 4А80А4У3 nэд = 1500 обмин.

С передаточным числом iред = 32 подходит двухступенчатый цилиндрический редуктор - 1Ц2У-125-30-21К-УХЛ4.

Для передачи вращения от вала электродвигателя на вал редуктора и от вала редуктора на вал барабана устанавливаем муфту упругую втулочно-пальцевую по ГОСТ-21424-93 соответственно марки МУВП-1 и МУВП-6.

В результате выполнения курсового проекта было произведено следующие:

- разработана конструктивно-технологическая схема и компоновка галтовочного барабана и определены его основные параметры и характеристики;

- выполнено техническое и рабочее проектирование;

- конструирование отдельных механизмов литейной машины;

- выполнены инженерные расчеты параметров галтовочного барабана;

В данном курсовом проекте разработана и спроектирована принципиальная схема установки «Галтовочный барабан» которая соответствует техническим экономическим и экологическим параметрам.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Хенкин И. В. Пособие Расчеты рабочих параметров литейных машин в курсовом проектировании. – Брянск: БГТУ2010 -148с.

Матвеенко И.В. Оборудование литейных цехов. Ч1И.В. Матвеенко. - М.: МГИУ 2003. – 315 с.

Матвеенко ИВ. Оборудование литейных цехов И.В. Матвеенко В.Л. Татарский. - М.: Машиностроение 1985 - 400 с.

Аксенов П.Н. Машины литейного производства: Атлас конструкций П.H. Аксенов Г.М. Орлов Б.П Благонравов - М: Машиностроение 1982. - 121 с.2.

Зайгеров Б.И. Оборудование литейных цехов Б.И. Зайгеров – Минск: Высшая школа 1980. - 368 с.

Аксенов П.Н. Оборудование литейных цехов ПН. Аксенов. - М.: Машиностроение 1977 – 510 с.

![]() 7. деталировка цапфа А3 +.cdw

7. деталировка цапфа А3 +.cdw