Крусовой проект - Нормирование точности и технические измерения

- Добавлен: 04.11.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() С.А. курс.docx

С.А. курс.docx

Учреждение образования

Полоцкий государственный университет

По дисциплине «Нормирование точности и технические

Расчет и выбор посадок с натягом .. .4

Выбор посадок для гладких цилиндрических соединений 10

Расчёт и выбор посадок подшипников качения

Выбор степеней точности и посадок резьбового соединения ..

Выбор и расчет точности зубчатых колес и передач .20

Определение допусков и предельных отклонений размеров

входящих в размерную цепь 23

Измерительный прибор . . 29

Список литературы 35

В нашем мире в машиностроении сформированы и освоены новые системы эффективных надёжных и современных машин что предоставляет нам выпускать продукцию наивысшего качества с наименьшими затратами труда. Можно сказать что сейчас в данный момент времени продолжают совершенствоваться конструкции машин и других изделий и скорее всего даже можно сказать точно будут развивать более лучшие характеристики для данного вида отрасли до тех пор пока окончательно не у кого не вызовет сомнений «можно ли сделать ещё лучше».

Так же огромное значение для современного развития в машиностроении имеет организации которые должны производить машины и другие изделия на основе взаимозаменяемости.

И так целью нашей курсовой работы по НТТИ заключается в закрепление приобретение нами знаний как практических так и теоретических по данной дисциплине а так же соблюдать все параметры с ЕСКД.

Требования к зубчатой

Спокойная с умеренными толчками перегрузка до 150%

Расчет и выбор посадки с натягом

диаметр соединения мм

шерохов. сопряг. поверх. мкм

Посадки с натягом предназначены для образования неподвижных соединений. Величина натяга складывается из деформации сжатия и деформации растяжения контактных поверхностей соответственно вала и отверстия. Упругие силы возникающие при деформации создают на поверхности деталей напряжение препятствующее и взаимному смещению.

Определяем минимальный и максимальный функциональный натяги по формулам:

([1] методичка 2014)

где Т=700 – вращающий момент (методичка ЗО .Таблица 2);

D=0.13 m L=0.04 m где диаметр и длина соединения;

– коэффициенты жесткости конструкции;

– модуль упругости материалов охватывающей детали и вала (ЗО. П2Таблица 2);

f =015 – коэффициент трения (ЗО. П2 Таблиц 1);

– наибольшее допустимое давление на поверхности контакта вала и охватывающей детали при котором отсутствуют пластические деформации .

Коэффициенты жесткости конструкции определяем по формулам

([2]Методичка 2014);

где – наружный диаметр охватывающей детали (зубчатого колеса) м; ;

– внутренний диаметр полого вала;

– коэффициенты Пуассона ( ЗО.П2Т.2);

Наибольшее допустимое давление определяется по формулам:

а) для охватывающей детали

где (ЗО.П2Т.2) – предел текучести материалов охватывающей детали и вала.

Рассчитываем минимальный и максимальный функциональный натяги:

Определяем поправки к найденным значениям

а) u – смятие неровностей

где – коэффициенты учитывающие величину смятия неровностей (ЗО.П2Т.3).

б) поправка учитывает различие рабочей температуры и температуры сборки и различие коэффициентов линейного расширения материалов вала и отверстия.

где и – коэффициенты линейного расширения материала деталей (ЗО.П2Т.2);

и – рабочие температуры деталей;

– температура сборки деталей;

Так как рабочая температура не равна температуре сборки то значение поправки равно 234мкм.

Определяем и c учетом поправок:

Находим функциональный допуск посадки:

Распределяется функциональный допуск между эксплуатационным и конструктивным допусками таким образом чтобы .

Определяем число единиц допуска а и соответствующий ему квалитет

где i – число единиц допуска мкм

Выбираем 8-ый квалитет (ЗО.П2Т.4).

Выбираем стандартную посадку по ГОСТ 25347-82 (СТ СЭВ 144-75) при этом соблюдаем следующие условия:

Проверяем посадку в системе отверстия по 8-му квалитету – H8u8

=es-EI=233-0=233 мкм; =ei-ES=170-63=107 мкм

Nз.с=2588-233=258 мкм;

Nз.э=107-49=1021 мкм.

Условия а) б) в) выполняются! Значит выбираем посадку 130 и вычерчиваем схему полей допусков:

Данные по выбору ст. посадки

Параметры стандартной посадки

Поля допусков и предельные отклонения мкм

Выбор посадок для гладких цилиндрических соединений

Выбор посадок для соединений “крышки подшипников - корпус”

Поле допуска центрирующей поверхности закладных крышек любой конструкции в целях уплотнения против вытекания смазки принимают h8. Общим для всех закладных крышек является посадка выступа крышки в пазу корпуса которую принимают H11h11

Выбор посадок для соединения «втулка – вал»

Посадки втулок должны иметь минимальный зазор или минимальный натяг. Если выбор полей допусков отверстия и вала ничем не обусловлен то наиболее подходящими посадками втулок на вал и в корпус являются Н7jS6 H7k6 H7m6. Если же поля допусков валов и отверстий заданы в связи о установкой соседних деталей например подшипников качения зубчатых и червячных колес приходится подбирать такие поля допусков отверстий или внешних диаметров втулок чтобы зазоры или натяги были минимальны .Например H7f7.

Выбор посадок для соединения «втулка – корпус»

Выбор посадки производится из условия чтобы при наименьшем натяге были обеспечены прочность соединения и передача нагрузки а при наибольшем натяге – прочность деталей.

Посадку Н7р6 является предпочтительной для данного типа посадок. Примеры: клапанные седла в гнездах при работе в условиях вибраций втулки и кольца в корпусах втулки и шестерни передней бабки токарных станков установочные кольца на валах электродвигателей грунд-буксы в корпусах сальников уплотнительные кольца на валах для фиксации положения внутреннего кольца подшипника качения зубчатые колеса на валах редукторов канатных барабанов и других валах с дополнительным креплением шпонкой.

соед. на сб. чертеже

Предельные отклонения и допуски мкм

Предельные зазоры и натяги допуски посадок мкм

Втулка зубчатое колесо

Все данные взяты из книги («Допуски и посадки» т1 с 38-49)

Расчёт и выбор посадок подшипников качения

1 Выбор класса точности подшипника.

Выбор класса точности подшипника производится в зависимости от условий работы механизма. Так как информация о условиях работы механизма ограничена то произведем выбор класса точности подшипника исходя из заданной окружной скорости. Зададимся . Исходя из условия Vокр 10 выберем 4-ый класс точности. При это выписываем отклонения на средние значения диаметров колец - для внутреннего диаметра и - для наружного ([2] 1т таб.3.45 стр.75)

При выборе посадок различают три основных вида нагружения колец: местное циркуляционное и колебательное. Виды нагружения колец определяются в зависимости от условий работы подшипников ([2] 1т таб.3.51 стр.78). Т.к. происходит вращение вала то вращающееся кольцо подшипника должно быть смонтировано с натягом исключающим возможность обкатки и проскальзывания этого кольца по посадочной поверхности вала такой вид нагружения внутреннего кольца – циркуляционный. Наружное кольцо должно быть установлено в корпусе с небольшим зазором. При этом наружное кольцо будет воспринимать нагрузку лишь ограниченным участком. Такой вид нагружения называется местным ([3] стр. 234).

При циркуляционном нагружении колец подшипников на вал и в корпус выбираются в зависимости от значения интенсивности радиальной нагрузки на посадочной поверхности кольца.

)Подшипник шариковый радиальный однорядный ( ГОСТ 8338-51 №305)

Предварительно рассчитываем интенсивность нагрузки подшипника:

где R=7500 – радиальная реакция опоры Н; b=B-2r=17-2·2=13 —рабочая ширина кольца подшипника мм;

=1– динамический коэффициент посадки; F=3 – коэффициент учитывающий степень ослабления натяга при полом вале или тонкостенном корпусе; =1( ЗО. Приложение 3 Т.1.Т.2).

Заданным условиям соответствует поле допуска сопрягаемого с подшипником вала n6 ([4] 2т. табл.4.92 стр.287 ). Подберем посадку для наружного кольца подшипника ([4] 2т. табл.4.92 стр.287). Примем посадку P7 .

)Подшипник радиальный сферический двухрядный (ГОСТ 5720-51 №1307)

где R=7500 – радиальная реакция опоры Н; b=B-2r=21-2·25=16 —рабочая ширина кольца подшипника мм;

=1– динамический коэффициент посадки; F=3 – коэффициент учитывающий степень ослабления натяга при полом вале или тонкостенном корпусе; – коэффициент неравномерности распределения радиальной нагрузки в двухрядных подшипниках (=1)([3] стр.237-238).

Заданным условиям соответствует поле допуска сопрягаемого с подшипником вала m6 ([4] 2т. табл.4.92 стр. 287). Подберем посадку для наружного кольца подшипника (Мягков 2т. табл.4.92 стр.287). Примем посадку P7 .

Итоговые данные по выбору и расчету посадок подшипников качения.

Допуски формы и расположения поверхностей мкм

Размеры с предельными отклонениями мм

Данные допусков формы и расположения поверхностей ([2] табл. 4.83 стр.276). Данные шероховатости (Мягков 2т. табл.4.95 стр.296).

Данные предельных отклонений взяты из (Мягков 2т. табл.4.84 4.86 стр.274).

Выбор степеней точности и посадок резьбового соединения

Тип посадки рассматриваемых соединений определяется характером заданной нагрузки. Поскольку для узла задана нагрузка спокойная с умеренными толчками перегрузка до 150% следует принимать переходную посадку с целью уменьшения возможного самосвинчивания деталей.

Принимаем длину свинчивания N = мм

Принимаем длину свинчивания N = мм (Мягков табл. 4.34 стр. 171) где d – номинальный диаметр резьбы мм.

Выбираем переходную посадку

Все значения предельных отклонений берутся из (Мягков Т .4.36стр 178)

Наименование деталей

Номинальный размер параметров резьбы мм

Предельные отклонения диаметров резьбы мкм

(гайка) М12х1.25– 3H6H

Обозначение метрической резьбы на чертеже:

Шпоночные соединения предназначены для соединения волов между собой с помощью специальных устройств (муфт) а также для соединения с валами различных тел вращения (зубчатых колес).

Стандартизированы шпонки с призматическими сегментными и клиновыми шпонками. В соответствии с диаметрами валов на которые устанавливаются шпонки определяются все её параметры (Доп и посадки Т1.стр 211 Табл.6.2) .Отклонения выписаны из (доп. и посадки Т.3.21-3.22)

Посадка первой шпонки с пазом вала 8; шпонки с пазом втулки 7;

Посадка второй шпонки с пазом вала 10; шпонки с пазом втулки 8;

Посадка третьей шпонки с пазом вала 18; шпонки с пазом втулки 11;

Посадка четвертой шпонки с пазом вала 10; шпонки с пазом втулки 8;

Посадка пятой шпонки с пазом вала 14; шпонки с пазом втулки 9;

Посадка шестой шпонки с пазом вала 18; шпонки с пазом втулки 11;

Длину шпонки выбираем из ряда (Доп. и посадкистр211 под таблицей 6.2) .

Размеры сечения шпонки

Интервалы длин шпонок мм

Длина шпонки из ряда

Выбор и расчет точности зубчатых колес и передач.

По условию курсовой работы от зубчатой передачи требуется контактная прочность поэтому для зубчатого колеса назначаем степень точности по нормам кинематической точности 6 .

Для устранения возможного заклинивания при нагреве передачи обеспечения условий протекания смазки и ограничения мертвого хода при реверсировании отсчетных и делительных передач они должны иметь боковой зазор. Этот зазор необходим для компенсации погрешностей изготовления и монтажа передачи и для устранения удара по нерабочим профилям.

Гарантированный боковой зазор находится по формуле :

где V – толщина слоя смазки между зубьями;

– межосевое расстояние;

=12* и =105* – коэффициенты линейного расширения материала колеса и корпуса;

и – отклонение температур колеса и корпуса от 20°С;

- угол профиля исходного контура.

Величина толщины слоя смазки зависит от способа смазывания и окружной скорости колес. Ориентировочно ее можно определить по формуле :

где m – модуль зубчатого колеса мм.

Выбираем значение V в зависимости от окружной скорости. При окружной скорости .

Определим межосевое расстояние:

где и – диаметры зубчатых колес.

Сравним полученное значения гарантированного зазора с табличным.

Наибольший боковой зазор получаемый между зубьями в передаче не ограничен стандартом.

Его можно подсчитать для установленного вида сопряжения с соответствующим ему видом допуска по формуле:

где и – допуски на смещение исходного контура колес зубчатой передачи ([1] том 2 стр. 866);

=2*80=160 – алгебраическая разность верхнего и нижнего отклонений межосевого расстояния зубчатой передачи .

Так как нам неизвестно то принимаем вид допуска соответствующий виду сопряжения т.е. виду сопряжения B соответствует вид допуска b.

Числовые значения контрольных параметров норм точности и вида сопряжения зубчатых колес и передач.

Данные выбираются из таблицы 5.10 и тд из книги Допуски и посадки (т1)стр185

Допуск на радиальное

Допуск на накопленную погрешность шага по зубчатому колесу Fp мкм

Допуск на местную кинематическую погрешность f мкм

Предельное отклонение шага fa мкм

Допуск на погрешность профиля f1 мкм

Суммарное пятно контакта % не менее

Допуск на параллельность осей f0 мкм

Допуск на перекос осей f2 мкм

Определение допусков и предельных отклонений размеров входящих в размерную цепь

1.Расчет размерной цепи методом на максимум-минимум.

Составляем размерную цепь.

Принимаем 6-ой квалитет точности.

Назначаем допуски на составляющие звенья по установленному квалитету кроме замыкающего звена ([2] стр.23). ТБ = 300 мкм ТВ1= ТВ2=120 мкм. Номинальный размер замыкающего звена Б:

Применим способ допусков одного квалитета так как все составляющие цепь размеры могут быть выполнены с допуском одного квалитета. Значения i выбираем из

ТБ = 300 мкм iБ6 = 131 мкм.

принимаем 4-й квалитет по (1 табл. 1.8 с.43)

Назначаем допуски на составляющие звенья по установленному квалитету кроме зависимого звена:

Допуск зависимого звена определяем по формуле:

где ТБj– допуски составляющих звеньев.

Устанавливаем предельные отклонения размеров составляющих звеньев кроме зависимого звена. (ГОСТ 25347-82)

Звено размерной цепи

Предельные отклонения мкм

Определяем координаты середин полей допусков составляющих звеньев и замыкающего звена.

Координата середины поля допуска зависимого звена входящего в число увеличивающих звеньев определяется по формуле:

где - координаты середин полей допусков увеличивающих звеньев размерной цепи;

- координаты середин полей допусков уменьшающих звеньев размерной цепи.

Определяем предельные отклонения зависимого звена по формуле:

2 Расчет размерной цепи вероятностным методом.

Порядок расчёта тот же что и методом максимум-минимум.

Формулы для определения ESAj EcAi ESAi и EiAi те же что и при расчёте размерной цепи методом максимум-минимум. Данные расчёта размерной цепи вероятностным методом заносятся в сводную таблицу.

Замыкающее звено цепи АΔ

Составляющие звенья цепи Аj с указанием их предельных отклонений

Порядок расчета размерных цепей теоретико-вероятностным методом тот же что и методом по максимум-минимум.

Условия для расчёта размерной цепи вероятностным методом следующие:

- процент риска принят р=027%

- кривая рассеяния действительных размеров звеньев цепи имеет нормальный закон распределения

- центр группирования действительных отклонений размеров звеньев цепи совпадает со средними отклонениями табличных полей допусков размеров.

Принимаем закон рассеивания размеров деталей – нормальный (закон Гаусса) отсюда .

Определяем среднее число единиц допуска ac составляющих звеньев:

По таблице (1 табл. 1.8 с.43) принимаем 10-й квалитет.

Назначаем допуски на составляющие звенья по установленному квалитету кроме зависимого звена (1 табл. 1.8 с.43).

Устанавливаем предельные отклонения размеров составляющих звеньев кроме зависимого звена.

Замыкаю-щее звено цепи Б

Составляющие звенья цепи Бj с указанием их предельных отклонений

Вероят-ностный метод

Измерительный прибор

Проволочки для измерения среднего диаметра резьбы

Измерительные проволочки применяются для определения среднего диаметра наружной резьбы а также для измерения толщины зубьев и ширины впадин шлицевых валов и втулок с эвольвентным профилем. Метод «трех проволочек» является наиболее распространенным и достаточно точным методом контроля. Этим методом можно определять средний диаметр метрической дюймовой трапециидальной резьбы.

Проволочки измерительные изготавливаются из закаленной стали.Выпускаются с классом точности 0 и 1 диаметром от 0115 до 6212 мм. Поставляются комплектами из трех штук строго одинакового размера в пластмассовых футлярах.

Данная курсовая работа улучшила наши знания о дисциплине тем более были приобретены навыки расчёта посадок назначения гладких цилиндрических поверхностей резьбы и тд. Научились более правильнее определять точность типовых соединений и назначать допуски на поверхности научились анализировать конструкцию узлов механизма . Эта работа дала нам более общее понятие о назначениях и расчетах и эти знания очень как пригодятся для нас в будущем .

Методические указания к курсовой работе по дисциплине ВСТИ для студентов спец. 1201. Новополоцк 1991.

Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник в 2 т. — 2-е изд. перераб. и доп. — М.: Издательство стандартов 1989.

Якушев А.И. Воронцов Л.Н. Федотов Н.М. Взаимозаменяемость стандартизация и технические измерения. 6-е изд. М.: Машиностроение 1986.

Допуски и посадки. Справочник в 2-х частях. Под ред. Мягкова В.Д. 5-е изд. М.: Машиностроение 1978.

Кузнецов В.В. Методические указания к курсовой работе по дисциплине «Взаимозаменяемость стандартизация и технические измерения» для студентов специальности 1201. НПИ 1991.

Детали машин и основы конструирования. Под ред. Ерохина М.Н. – М.: КолосC 2005.

И. М. Белкин «Справочник по допускам и посадкам для рабочего-машиностроителя» 1985.

![]() Спецификация 1.spw

Спецификация 1.spw

Болт М8 ГОСТ 7798-70

Винт М6 ГОСТ 1491-80

Кольцо 28 ГОСТ 2852-32

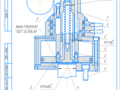

![]() СБ 2.cdw

СБ 2.cdw

![]() зубчатое.cdw

зубчатое.cdw

допуск на колебание длины

предельные отклонения шага

допуск на погрешность

допуска на направления

Неуказанные предельные отклонения

КР НТТИ 360101.2817133

длинна общей нормали

![]() Спецификация 2.spw

Спецификация 2.spw

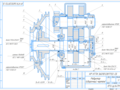

![]() СБ редуктор.cdw

СБ редуктор.cdw

шарикоподшипник №305

КР НТТИ 360101.2817133.

![]() вал.cdw

вал.cdw