Разработка мобильного тягового модуля для условий УНПАК ЛНАУ "Колос"

- Добавлен: 04.11.2022

- Размер: 15 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- Программа для просмотра изображений

Дополнительная информация

![]() Уширитель Сборочный чертёж _ 18.3-317.024-04.08.00 СБ.spw

Уширитель Сборочный чертёж _ 18.3-317.024-04.08.00 СБ.spw

![]() Спецификация 1 лист уширитель.spw

Спецификация 1 лист уширитель.spw

![]() Спецификация 3 лист вид общ.spw

Спецификация 3 лист вид общ.spw

каф. тракторов и авт.

1.441.78.04.07.00 СБ

1.441.78.04.08.00 СБ

![]() Гильза-00.cdw

Гильза-00.cdw

Неуказанные предельные отклонения

каф. тракторов и авт.

Б Ст 4сп ГОСТ 8731-74

![]() Сдваиватель(МТЗ) СБ-00.cdw

Сдваиватель(МТЗ) СБ-00.cdw

При монтаже изделия:

- гидросистемой трактора МТЗ - 80 вывесить задний мост

снять колесо и ступицу;

- вставить в ступицу длинный болт ( поз.6 );

- Установить ступицу на полуось трактора;

- установить колесо и проставку ( поз.3 ) на машину;

- установить второе колесо на проставку;

Обеспечить давление во внутренних и наружных шинах

колёс соответственно 0

Установку изделия выполнить согласно требованиям по

безопасности ГОСТ 12.2.019-92 ССБТ

№2 Сварка ручная электродуговая

каф. тракторов и авт.

1.441.78.04.07.00 СБ

![]() Кольцо.cdw

Кольцо.cdw

Острые кромки притупить

Предельные отклонения размера по

каф. тракторов и авт.

![]() Фланец Б.cdw

Фланец Б.cdw

Неуказанные предельные отклонения

каф. тракторов и авт.

![]() Фланец А.cdw

Фланец А.cdw

Неуказанные предельные отклонения

каф. тракторов и авт.

![]() Лист - 4.cdw

Лист - 4.cdw

каф. тракторов и авт.

Регулировкой задней подвески обеспечить совпадение продольных

осей трактора и задней полурамы (поз. 4)

Защитный кожух карданной передачи (поз. 2) условно не показан

Вал отбора мощности перевести в синхронное положение

Качество готового изделия должно отвечать единым требованиям

к конструкции тракторов и сх машин по безопасности и гигиене

труда согласно ГОСТ12.2

Технические требования

Техническая характеристика

Эксплуатационная масса

![]() Лист-3.cdw

Лист-3.cdw

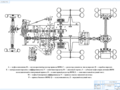

Кинематическая схема силовой передачи

модульного энерготехнологического средства

![]() Лист - 2.cdw

Лист - 2.cdw

Операционно-технологическая

карта на посев подсолнечника

![]() АИФ_Пугачев В.И._2018.doc

АИФ_Пугачев В.И._2018.doc

В пояснительной записке рассмотрено состояние хозяйства и в частности возможности машинно-тракторного парка в отношении качественного и своевременного выполнения работ по операциям возделывания сельскохозяйственных культур.

Произведен анализ направлений средств и методов повышения эффективности использования машинно-тракторного парка улучшения эксплуатационных показателей работы агрегатов в частности посевных работающих в затрудненных условиях – на почвенных агрофонах с недостаточной несущей способностью. При этом на основе обзора путей и методов улучшения тягово-сцепных свойств тракторов и снижения буксования выбрано направление для улучшения данных показателей – применение дополнительных ведущих мостов и уширителей следа сдваивание ведущих колес. Произведены необходимые технологические энергетические и прочностные расчеты в отношении функциональности предлагаемых разработок.

Разработаны мероприятия по безопасности жизнедеятельности представлены расчеты экономической эффективности предлагаемой конструкторской разработки.

АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ ..9

1 Общие сведения о предприятии ..9

2 Анализ отрасли растениеводства ..11

3 Анализ цеха механизации ..12

РАЗРАБОТКА ОПЕРАЦИОННОЙ КАРТЫ НА ПОСЕВ 14

1. Условия работы .14

2. Агротехнические требования 14

3. Подготовка агрегата к работе ..14

4. Подготовка поля к работе .16

5. Работа агрегата в поле ..17

6. Контроль качества работы 19

7. Техника безопасности при работе 19

8. Технико-экономические показатели работы агрегата 21

КОНСТРУКТОРСКАЯ РАЗРАБОТКА ПРОЕКТА ..22

1. Обоснование необходимости совершенствования МЭС . ..23

1.1. Технологические и энергетические проблемы использования тракторов ..23

1.2. Мероприятия по улучшению эксплуатационных свойств тракторов.27

2. Требования к разрабатываемой машине .28

3. Обзор и анализ способов улучшения тягово-сцепных свойств и повышения проходимости тракторов .29

3.1. Догружение ведущих колес .31

3.2. Применение дополнительных почвозацепов 31

3.3. Установка уширителей на колеса 32

3.4. Применение арочных шин сдвоенных и строенных колес .34

3.5. Создание тракторов с четырьмя ведущими колесами ..37

3.6. Оборудование колесного трактора полугусеничным ходом ..39

3.7. Применение активных прицепов и рабочих органов с.-х. машин ..40

3.8. Выбор перспективного способа улучшения тягово-сцепных свойств и снижения буксования .42

4. Конструкция и работа предлагаемой машины ..47

5. Технологические энергетические и прочностные расчеты .48

5.1. Целесообразность создания энергосредств с колесной формулой 6х6.48

5.2. Анализ сдваивания колес тракторов ..50

5.3. Расчет кинаматического соответствия агрегатов энергосредства ..54

5.4. Тяговый и топливно-экономический показатели машины ..55

5.5. Расчет характеристик сопротивления посевных машин ..58

5.6. Выводы по энергетическим характеристикам посевных агрегатов 59

5.7. Прочностные расчеты деталей предлагаемой машины 60

5.7.1. Прочностной расчет проставки для сдваивания колес 60

5.7.2. Прочностной расчет деталей сцепного устройства машины ..62

6. Монтаж приспособлений и техническое обслуживание разработанной машины .65

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ .67

1. Общие требования безопасности к производственным процессам .67

2. Правила противопожарной безопасности при проведении полевых работ ..68

3. Техника безопасности при проведении посевных работ ..69

4. Безопасность предложенных способов повышения ТСС .69

ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА .72

1. Общие положения. Выбор методики определения эффективности 72

2. Выбор нормативной базы для сравнения 73

3. Условия работы. Исходные данные 74

4. Определение экономических показателей .76

Одним из существенных факторов влияющих на эффективность современной техники являются тягово-сцепные свойства мобильных энергетических средств в значительной мере определяемые величиной буксования ходовой части. Кроме того из-за буксования движителей использование тракторов (в особенности колесных) на операциях возделывания сельскохозяйственных культур оказывает вредное влияние на структуру почвы и качество работ.

Количество тракторов в особенности колесных тягового класса 14 и сфера их применения в сельском хозяйстве из года в год увеличиваются что объясняется многими их преимуществами. Колесные тракторы универсальны и широко используются на транспортных работах при повышенных скоростях.

В связи с возрастанием удельного веса колесных тракторов в с.-х. производстве все большее значение приобретают вопросы улучшения их использования и совершенствования эксплуатационных характеристик.

Но в свою очередь известно что на влажных и рыхлых почвах колесные тракторы имеют низкий тяговый КПД или в результате плохой проходимости оказываются недостаточно работоспособными. Из-за буксования использование их в зимнее время также затруднительно. Вследствие больших потерь на буксование и перекатывание производительность тракторных агрегатов в указанных условиях значительно снижается а расход топлива – повышается.

Поэтому вопросы улучшения тяговых качеств проходимости и устойчивости колесных тракторов постоянно находятся в центре внимания научных и конструкторских организаций.

К настоящему времени накоплен достаточный опыт использования колесных тракторов в самых разнообразных условиях эксплуатации. Наукой и практикой предложен ряд новых способов и рекомендаций по эффективному использованию тракторов в тяжелых почвенных условиях и на пересеченной местности.

Для правильной эксплуатации колесных тракторов в различных естественно-производственных условиях с учетом видов и режимов работ агротехнических и других требований необходимы рациональный выбор и использование имеющихся и рекомендуемых способов и средств улучшения тяговых качеств и проходимости тракторов правильное их агрегатирование и планирование работ.

В связи с этим от специалистов занимающихся механизацией сельского хозяйства требуются знания не только особенностей конструкций тракторов приспособлений целесообразных областей применения последних но и основ тяговой динамики взаимодействия движителей с почвой. Важным также является знание закономерностей изменения тяговых и топливных показателей тракторов в зависимости от состояния и типа почв рельефа местности а также факторов влияющих на производительность и экономичность работы агрегатов.

Экономия ресурсов – основной принцип при разработке с.-х. техники. В связи с требованиями ресурсосбережения необходимо пересмотреть некоторые положения в тракторостроении перейти от количественных изменений (наращивания мощностей) к качественным настоящим конструктивный характер.

Поэтому поиск путей как повышения производительности агрегатов машинно – тракторного парка так и экономного расхода горюче-смазочных материалов остается одной из важнейших задач науки и практики. В результате особую значимость приобретает улучшение использования с.-х. техники и прежде всего тракторов.

Уменьшение расхода ГСМ на единицу работы можно достигнуть различными способами: повышением тягового КПД трактора оптимизацией агрегатирования улучшением организации эксплуатации и т.п. Один из путей решения этой задачи - совершенствование энергосредств и рациональное составление МТА то есть подбор такого вида и числа машин или рабочих органов в них а также такой рабочей скорости при которых достигаются наибольшая производительность и наименьший расход топлива без снижения показателей качества работы.

Значение современных тенденций и проблем теоретических возможностей и практических решений поможет грамотно и творчески эксплуатировать и в конечном итоге обеспечить наибольшую эффективность техники [1 5].

АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

1. Общие сведения о предприятии

В 2006 году учебно-опытное хозяйство Луганского национального аграрного университета было реорганизовано в учебный научно-производственный агрокомплекс Луганского национального аграрного университета (УНПАК ЛНАУ «Колос»). УНПАК ЛНАУ «Колос» расположен в семи километрах к западу от областного центра - г. Луганска в пяти - от железнодорожной станции Луганск в трех - от железнодорожной товарной станции. По административному делению земли агрокомплекса относятся к Лутугинскому району Луганской области.

По данным учета земель на 1.01.2018 г. за агрокомплексом закреплено 33902 гектаров земель в частности: пашня – 24113 гектаров; сенокосы – 60 гектаров; пастбища – 3996 гектаров; всего сельхозугодий – 28169 гектаров. Под производственными зданиями и сооружениями находится – 642 гектара земли; под хозяйственными дорогами и прогонками – 447; под лесными насаждениями – 1427 гектара. Болота занимают – 105 гектаров земель овраги – 47 гектара. Каменистая местность охватывает – 1017 гектар водой покрыто – 33 гектара (ставки).

Климат на территории УНПАК ЛНАУ «Колос» умеренно - континентальный входит в умеренно засушливый район. Самыми теплыми месяцами являются июль и август. Самый холодный месяц – февраль со среднесуточной температурой минус 150 С. В среднем за год выпадает около 460 мм осадков с колебаниями от 250 до 760 мм

Зима неустойчива и малоснежная. В течение зимы наблюдается частая оттепель с полным сходом снежного покрова. Количество осадков за зиму изменяется от 80 до 120мм. Они выпадают как в виде снега так и в виде дождя. Снежный покров устанавливается в среднем в третьей декаде декабря и разрушается в первой половине марта высота его колеблется от 2 3 до 10 13см. Почва промерзает в среднем на 50 55 см а в холодные годы до 120 140см.

Длительность вегетативной весны небольшая. Начинается она в большинстве лет в первой декаде апреля и заканчивается к первой декаде мая. Весной часто наблюдается снижение оптимальной влажности воздуха до 30 % и ниже а в отдельные годы возможны суховеи и пылевые бури.

Средняя длительность безморозного периода 165 220 дней. Условия увлажнения в летний период очень неустойчивые. Ряд лет создается диспропорция между теплом и влагой которая приводит к недобору сельскохозяйственной продукции.

По землепользованию хозяйство принадлежит к сравнительно небольшим хозяйствам. Земельные угодья агрокомплекса отличаются между собой способом хозяйственного использования и их естественными особенностями. Структура землепользования размеры площадей и их удельный вес в общей земельной площади хозяйства за 2015-2017 годы приведены в таблице 1.1.

Из таблицы 1.1 видно что в хозяйстве под пашней занято 711 % земель что связано в основном с невозможностью использования других земель из-за рельефа местности.

Таблица 1.1 – Структура землеиспользования сельскохозяйственных угодий

Наименование земельных угодий

Размеры и удельный вес площадей

Площадь сх угодий всего в т.ч.:

Продолжение таблицы 1.1

Площадь других земельных угодий

под здания и сооружения

хозяйственные дороги и тропинки

другие защитные насаждения

земли общественного назначения

Общая земельная площадь хозяйства

2. Анализ отрасли растениеводства

В растениеводческой отрасли хозяйство занимается производством озимой

пшеницы озимой ржи ячменя проса кукурузы гороха гречихи овса кормовой свеклы подсолнуха.

Структура площадей под сельскохозяйственными культурами урожайность и валовой сбор за 2015 2017 годы представлены в таблице 1.2.

Таблица 1.2 – Урожайность и валовой сбор сельскохозяйственных культур

Наименование культур

Из приведенных данных табл. 1.2 видно что 2017 год для растениеводства был непоказательным. Хотя валовой сбор кормовых и технических культур увеличился по сравнению с 2015 годом а зерновых культур – снизился.

3.Анализ цеха механизации

Для обеспечения механизации полеводства животноводства и других отраслей хозяйство имеет в своем распоряжении обширный машинно-тракторный парк. Уровень укомплектованности хозяйства сельскохозяйственными машинами позволяет проводить все виды полеводческих работ в заданные агротехнические сроки.

Данные о наличии сельскохозяйственной техники в УНПАК ЛНАУ «Колос» на 1.01.2018 г. приведенные в табл. А.1 приложения А.

Система инженерно-технической службы хозяйства представляет следующие отделы и должности.

Во главе инженерно-технической службы УНПАК ЛНАУ «Колос» стоит главный инженер. В его подчинении находятся: инженер по эксплуатации машинно-тракторного парка заведующий центральной ремонтной мастерской заведующий машинным двором заведующий авто гаражом автомеханик инженер по механизации трудоемких процессов в животноводстве бригадиры тракторных бригад и мастера-наладчики.

В хозяйстве есть главный инженер-энергетик. В его подчинении находятся старший техник-электрик и техник-электрик. В хозяйстве также есть инженер по охране труда и противопожарной безопасности.

Исходя из приведенного анализа можно сделать вывод что учебный научно-производственный агрокомплекс ЛНАУ «Колос» в целом может вести рентабельное производство продукции отраслей растениеводства и животноводства.

РАЗРАБОТКА ОПЕРАЦИОННОЙ КАРТЫ НА ПОСЕВ

Состав агрегата: посев производится сеялкой СУПН-16 (составленной из двух сеялок СУПН-8) которые соединены с трактором МТЗ-82МС (модульный со сдвоенными колесами). Площадь посевов - 300га; агрофон - поле подготовленное под посев. Длина гона: 600 1000м (средняя - 800м); средний уклон местности: 2%; тип почвы: средняя (удельное сопротивление 30 50кНм) - обработанный лесостепной чернозем; глубина заделки семян: 7±1см.

2. Агротехнические требования

Сохранение установленного числа семян на погонный метр (отклонение не более ±15%); сохранение заданного расстояния между семенами не менее чем для 80% семян; число пропусков не должно превышать 2% от числа посеянных семян; выдерживать прямолинейность рядков; соблюдать постоянство основных и стыковых междурядий (с допуском ±3% для основных и ±7% для стыковых междурядий); полная и равномерная заделка семян по глубине с отклонением не более ±1см (не допускаются незаделанные семена на поверхности поля); сохранение заданного расположения удобрений по глубине и по расстоянию от семян с отклонениями не более ±15%; поворотные полосы должны быть засеяны [7 10].

3. Подготовка агрегата к работе

Подготовка трактора: необходимо произвести ЕТО настроить освещение для работы в сумерках. При этом проверяют и при необходимости дозаправляют трактор моторным маслом и охлаждающей жидкостью; контролируют работу двигателя механизмов управления систем сигнализации стеклоочистителя. Трактор очищают от пыли и грязи. Проверить и наладить механизм навески. Для рыхления следа трактора желательно установить пару боронок. Установить ширину колеи энергомодуля 1400мм (для междурядья 70см).

Отрегулировать давление в шинах. Для энергомодуля: передние колеса -017МПа (17кгссм) задних внутренних - 01 МПа (10кгссм); для наружных задних шин (при сдваивании) - на 10% меньше т.е. 009МПа (09кгссм). Для тягово-технологического модуля: внутренние шины - 008МПа (08кгссм) наружные - 007МПа (07кгссм2) [711].

Подготовка сеялок: предусматривают проверку технического состояния комплектности исправности всех узлов и механизмов смазку. Желательно также оборудовать агрегат системой сигнализации для контроля рабочего процесса.

Все операции связанные с подготовкой агрегата следует выполнять на регулировочной площадке. Основные технологические регулировки сеялки СУПН заключаются в следующем. Расстановка посевных секций на междурядье 70см производится в соответствии с метками (лунками) на брусе. Установка нормы высева осуществляется подбором дисков с соответствующим числом отверстий и изменением скорости вращения высевающих дисков за счет подбора передаточного числа сочетанием звездочек па блоках: из трех звездочек на входном валу и пяти звездочек па выходном. Глубина хода каждого сошника обеспечивается перестановкой шплинта в отверстиях кулисы. Норма высева удобрений регулируется изменением степени открытия высевного окна туковысевающего аппарата АТД-2.

Рассчитывается передаточное число привода высевающих аппаратов. Механизм передачи устанавливается на ближайшее к расчетному передаточное число. Для проверки соответствия фактической нормы высева в бункера высевающих аппаратов засыпают семена не менее трети их объема и на ровной поверхности на рабочей скорости засевают полосу длиной 50 100м с поднятыми сошниками. Подсчитывают количество семян высеянных на одном погонном метре сравнивают с расчетным и если оно не соответствует заданному то подбирают другой высевающий диск или передаточное число и повторяют опыт.

Для проверки нормы высева удобрений к одному из тукопроводов подвязывают мешочек устанавливают рычаги регулятора на заданную норму высева удобрений и прокатывают сеялку на 42м. Умножив массу высеянных в мешочек удобрений на 170 (при ширине междурядий 70см) получают фактическую норму высева удобрений на 1га. Если она не соответствует заданной изменяют установку регулятора и повторяют опыт.

Для обеспечения прямолинейности рядков и одинаковой ширины стыковых междурядий посевные агрегаты оборудуют маркерами. С учетом вождения серединой трактора определяем вылет маркера l:

lnp. = lлев. = 05Вр + т = 05 · 112 + 07 = 63м(2.1)

где Вр = 112м - рабочая ширина захвата сеялки;

т = 07м - ширина междурядья.

Комплектование агрегата. Так как средняя длина гона 600 1000м то принятая ширина захвата и число машин целесообразны [7]. Это позволяет применить механизированную заправку и уменьшить количество следов от ходовой части трактора.

4. Подготовка поля к работе

Высокое качество посева получают только на хорошо подготовленных полях с выровненной поверхностью. Максимальный размер комьев должен быть не более 3см влажность поля в момент посева должна быть не более 20%.

Подготовка поля к работе заключается в отбивке поворотных полос разметке линии первого прохода удалении или обозначении препятствий мешающих нормальной работе агрегата. Предпосевная обработка должна обеспечивать хорошее рыхление и выравненность участков полей предназначенных для посева. Способ движения - челночный то есть необходимы два маркера. Кроме того длина гона более 200м значит его применение рационально. При этом не требуется разбивка поля на загоны техника движения проста рабочие хода следуют один за другим повороты одинаковые достигается высокое качество посева (недосев или пересев только в конце поля) [7]. Посев осуществляется как правило поперек или под углом к направлению вспашки. Линию первого прохода отбивают вешками которые устанавливают от края поля на расстоянии половины ширины захвата агрегата. Ширину поворотной полосы Е можно принять равной тройной ширине захвата агрегата или рассчитать по формуле:

Е = 28Rn + 05Вр = 28 · 1232 + 05 · 112 » 40м (2.2)

где Rn=11ВР = 11 · 112=1232м - минимальный радиус поворота агрегата [6].

Линию поворотной полосы проводят корпусом окучника колесом трактора или автозагрузчика.

5. Работа агрегата в поле

Перед началом работы желательно произвести обкатку и проверку сеялки на малых скоростях на поворотной полосе в рабочем положении наблюдая работу сошников и других механизмов. Первый рабочий проход агрегата начинают с заезда серединой трактора на поворотную полосу по линии вешек с опущенными маркерами. Главное - ровно провести агрегат. При втором и третьем проходах проверяют ширину стыкового междурядья и при необходимости корректируют вылет маркеров глубину заделки семян особенно по следу колес уточняют норму высева. Желательно по длине гона не делать остановок так как в этих местах будут просевы и их необходимо будет засевать вручную. При четном количестве проходов между заправками места заправок размещают с одной стороны поля при нечетном - с обеих. Особое внимание следует уделять выдерживанию прямолинейности рядков. Поворот посевного агрегата с поднятыми сошниками следует выполнять на пониженной скорости за счет снижения частоты вращения двигателя. Радиус поворота нужно выбирать минимальным. После поворота агрегат выводят так чтобы на рабочем гоне движение сеялки было прямолинейным. Поворотные полосы засевают после окончания сева на основном массиве. Рабочие режимы трактора - 4 5-я передача.

При изменении условий работы следует маневрировать передачами подбирая наибольшую возможную скорость. В конце гона агрегат переводят в транспортное положение. Заглубляют в почву на рабочей передаче используя сниженный скоростной режим работы двигателя.

Если на поле работает один агрегат то сначала обрабатывают одну из поворотных полос перед последним гоном потом - последний гон и вторую поворотную полосу. При работе двух и более агрегатов на одном поле поворотные полосы обрабатывают двумя агрегатами (по одному агрегату для каждой полосы).

Определяем рабочую длину поля Lp:

Lp=Ln - 2E = 800 - 2·40= 720м (2.3)

где Ln = 800м - средняя длина поля.

Определяем длину холостого хода Lx.x.:

Lх.х.. = (66 8) Rn = 66· 1232 = 813м. (2.4)

Определяем коэффициент рабочих ходов j

Длина пути между пунктами заправки L3:

где Vя = 336дм3 » 134кг - суммарная вместимость бункеров сеялки СУПН-16 [12];

Нв = 35кгга - норма высева семян подсолнечника.

Время t между заправками агрегата посевным материалом:

где Vp = 95кмч - рабочая скорость движения;

tn = 42мин - суммарная длительность 42-х поворотов (принимаем длительность поворота 1мин).

6. Контроль качества работы

При приемке работы определяют ее качество. Данную операцию производят тракторист-машинист и приемщик в процессе выполнения работы и по ее окончанию.

В процессе работы контроль качества посева осуществляют при первом втором и третьем проходах агрегата а в дальнейшем - не реже 2 3 раз в смену по глубине заделки и норме высева семян норме внесения удобрений отклонению внутренних и стыковых междурядий прямолинейности рядков. Показатели и нормативы качества посева представлены в операционной карте.

7. Техника безопасности при работе

Вопросы техники безопасности и охраны труда отражены согласно [12 15].

При работе на машинах для посева и посадки следует соблюдать безопасность труда в соответствии с требованиями ГОСТов. Кроме того существуют дополнительные правила которые также необходимо соблюдать.

К работе на тракторах допускают лиц имеющих удостоверение тракториста - машиниста прошедших специальную подготовку по устройству эксплуатации и вождению тракторов и изучивших правила техники безопасности. Знания трактористов проверяет соответствующая комиссия. Кроме того необходимо пройти медосмотр.

Перед транспортированием сеялок удаляют из ящиков семена и удобрения навешивают спереди трактора при необходимости грузы. Штанги маркеров с наименьшим вылетом фиксируют в замках на стойках маркеров собачку автосцепки шплинтуют надежно блокируют растяжки навески трактора или прицепное устройство. Скорость транспортировки выбирают в зависимости от дорожных условий но не более 16 кмч. Проезд на машинах между местами работ запрещен. Категорически запрещается: находиться между трактором и машиной; очищать сошники и аппараты ремонтировать регулировать заправлять машины семенами и удобрениями во время движения; разравнивать или перемешивать семена руками при работающих ворошилках и нагнетателях в зернотуковых ящиках; двигаться задним ходом и разворачивать агрегат с опущенными рабочими органами или маркерами. Заправляют сеялки только после полной остановки агрегата. Щитки механизмов передач крышки семенных и туковых ящиков должны быть при работе закрыты.

Нельзя находиться под поднятыми рабочими органами с целью их очистки из-за опасности их самопроизвольного опускания и возможности получения травм.

В том случае если тракторный агрегат обслуживают кроме тракториста и другие рабочие (например при заправке сеялок) находящиеся на присоединенных к трактору машинах-орудиях то между ними должна быть обеспечена надежная сигнализация (звуковая или световая).

При работе на сеялках необходимо: очищать сошники только специальными для этой цели чистиками; пользоваться средствами индивидуальной защиты при контакте с протравленными семенами и удобрениями (защитными очками респираторами противопылевыми масками); проводить монтаж техническое обслуживание и устранение неисправностей только при установке под навешенную сеялку домкрата (подставки).

При работе с агрегатами из нескольких машин или орудий кроме обычной сцепки необходимо применять страховочную сцепку из троса или цепи.

Прежде чем начать движение тракторист должен подать сигнал получить ответный убедившись что все люди закончили выполняемые ими работы на агрегате и находятся в безопасности а только потом начинать движение.

Перед агрегатированием машин и началом работы необходимо тщательно проверить исправность гидросистемы. После окончания агрегатирования проверяют правильность и надежность процесса плавно поднимая и опуская машину. Орудия при работе опускают в рабочее положение только после выхода из почвы всех рабочих органов. При поворотах необходимо следить за тем чтобы никто не находился в радиусе разворота. Опасно производить крутые повороты на большой скорости полной нагрузке и разблокированных тормозах.

8. Технико-экономические показатели работы агрегата

Определяем производительность агрегата за смену Wсм

Wсм = 01 · Bp · Vp · Tp =01 · 112 · 80 · 53 47га (2.8)

где Тр = Тсм · в = 7 075 = 53ч - чистое время работы агрегата;

в075 - коэффициент использования времени смены [8 9];

Тсм = 7ч - длительность смены при шестидневной рабочей неделе.

Определяем затраты труда Зт:

где Росн = 1чел. - число основных рабочих;

W4 = 672гач - часовая производительность МТА.

Ориентировочный расход топлива при работе Qm:

Qm = GmW4 = 159672- 236лга (2.10)

где Gm = 135кгч = 159лч - часовой расход топлива трактором МТЗ-82М при скорости 8кмч на поле подготовленном под посев и данной передаче [12].

КОНСТРУКТОРСКАЯ РАЗРАБОТКА ПРОЕКТА

В последние годы перед сельским хозяйством во всём мире остро стоит задача получения высококачественной продукции растениеводства при сохранении или снижении затрат на неё. В связи с этим учёные инженеры и производственники прилагают значительные усилия для совершенствования конструкций и технических характеристик тракторов и сельскохозяйственной техники а также технологий выращивания урожая и обработки продукции.

Развитие технических средств механизации сельского хозяйства на современном этапе определяется следующими основными факторами: непрерывным повышением энергонасыщенности машинно-тракторных агрегатов (МТА) и технологических процессов; необходимостью дальнейшего повышения производительности МТА; снижением материальных и денежных затрат на выполнение технологических процессов и операций; высвобождением работников занятых в сельском хозяйстве; сохранением и повышением плодородия почвы; получением устойчивых и гарантированных урожаев с.-х. культур.

Значительным резервом повышения урожайности снижения затрат труда и средств является улучшение качества посева повышение производительности посевных МТА применение новых технологий и технических средств которые базируются на более полном использовании технического и технологического потенциала потенциального плодородия и обеспечения оптимальных условий посева роста и развития растений.

Основы будущего урожая закладывается при подготовке почвы и посеве поэтому посевным агрегатам и качеству их работы уделяется особое внимание. Передовые технологии возделывания с.-х. культур предъявляют повышенные требования к тракторам и посевным машинам. Они должны быть просты по конструкции высокопроизводительны надежны в работе удобны и нетрудоемкие в обслуживании и обеспечивать при этом высокое качество посева семян и внесения удобрений. При этом необходимо обеспечить минимальную энергоемкость процесса с сохранением качественных показателей.

Всесторонняя механизация использование достижений науки и техники внедрение передового опыта высокая культура земледелия - необходимые условия повышения урожайности увеличения выхода продукции с каждого гектара при наименьших затратах труда и материально — денежных средств [16 17].

1. Обоснование необходимости совершенствования МЭС

Статистические данные показывают что средняя мощность мобильных энергетических средств (МЭС) в мире ежегодно увеличивалась на 15 18кВт. Однако с некоторых пор рост этого показателя замедлился что можно объяснить стремлением перейти от экстенсивного к интенсивному пути использования тракторной энергетики то есть вместо наращивания единичной мощности трактора обеспечить наиболее эффективное его использование путем лучшей приспособленности конструкции к требованиям сельского хозяйства внедрения прогрессивных технологий выращивания основных культур [18].

Анализ конструкций тракторов позволил обнаружить их качественные изменения. Это выразилось прежде всего в широком освоении тракторов с четырьмя ведущими колесами в том числе и одинакового типоразмера. При этом улучшились тягово-сцепные качества колесных тракторов расширилась сфера их применения вследствие большей универсальности в сравнении с гусеничными. Однако концепция трактора в основном как тягового средства в действующей системе земледелия сохранилась.

1.1. Технологические и энергетические проблемы использования тракторов.

Существующий комплекс тракторов и машин для осуществления полевых работ не всегда позволяет выполнить предписанные операции в строгом соответствии с агрономическими требованиями.

Одним из аспектов несоответствия являются слабые несущие свойства агрофонов - влажной и рыхлой почвы поля работа на котором резко снижает тяговый КПД энергетического средства и увеличивает уплотнение рыхлой почвы ходовой частью тракторов и машин. Эти обстоятельства приводят к увеличению энергоемкости процесса и снижению ожидаемого урожая.

Несмотря на наличие широкого ассортимента средств позволяющих повысить тяговый КПД трактора и снизить буксование (начиная от совершенствования движителей и заканчивая применением ГУСВ) проблема остается насущной и требует комплексного решения в целом по всему МТА.

Проблема снижения энергетических затрат на технологические процессы выполняемые машинами всегда была в поле внимания ученых и инженеров. Особенно в наше время в связи с прогрессирующим повышением цен на энергоносители данная проблема становится все более насущной [19 20].

В качестве краткого обзора можно привести следующие данные. Ранее вследствие относительно небольшой цены на энергоносители было бы не принято экономить средства на топливе поскольку в структуре себестоимости продукции оно занимало всего 5 6% а машины разрабатывались с высокой производительностью с повышенным расходом топлива.

Лимитом поднятия цен на нефтепродукты является неизбежное увеличение стоимости продукции. Учеными подсчитано что удвоение цены на топливо приводит к росту цен на продовольственное сырье на 13% [21].

Современное сельское хозяйство - крупный потребитель топлива. При существующей тенденции ограничения поставок нефтепродуктов и роста цен на них увеличить производство продукции можно только при условии что 80% прироста потребности в них будут удовлетворяться за счет экономии [22].

Самая энергоемкая отрасль сельского хозяйства - растениеводство. В ней расходуется более 80% топливо-энергетических ресурсов приходящихся на с.-х. производство. Наиболее энергоемкие процессы в растениеводстве - возделывание и уборка с.-х. культур. На них приходится более половины всего энергопотребления.

Наряду с общими проблемами энергосбережения энергетический анализ машин с- х. назначения усложняется и многими специфическими особенностями в частности наличием широкого спектра разнообразных технологий и культур.

Согласно прогнозам [23] мощности энергетических средств увеличивались и будут увеличиваться из-за необходимости увеличения производительности. Но в то же время в обозримом будущем не просматривается реальная возможность замены принципиально новыми рабочими органами корпуса плуга лапы культиватора сошника сеялки зубьев бороны и т.п. [24]. Вследствие этого требуется более развитый (полный) отбор мощности.

Можно констатировать что повышение производительности МТА в настоящее время производится в основном количественным путем за счет увеличения скоростей и ширины захвата. Естественно очевидность такого пути отрицать никто не станет. Но с другой стороны настало время обратить пристальное внимание на характеристики способы и методы не прямо но косвенно влияющие на производительность. Это буксование (агрофон) потери мощности в трансмиссии на качение степень загрузки двигателя и т.п.

Производительность машины пропорциональна полезно затраченной энергии [25]. С другой стороны чем больше передаваемая мощность (энергия) тем больше и ее потери. Происходит это отчасти по следующим причинам:

-морально и физически устаревший принцип действия;

-пульсация мощности которая при совершении технологического процесса всегда приводит к дополнительному расходу энергии и необходимости резервирования энергоресурсов;

-увеличение передаваемой мощности которое требует повышения прочности элементов передаточного механизма (трансмиссии) что сопряжено с возрастанием их габаритных размеров (воплощенной энергии) и потерь на холостой ход машины;

-нерациональное комплектование агрегатов;

-неэффективный выбор режимов работы.

Согласно [26] неравномерность тягового сопротивления машин меняется на 10 40%. При этом в зависимости от скорости движения нагрузка меняется как по амплитуде так и по частоте. Это возникает вследствие целого ряда причин например значительного разброса физико-механических свойств обрабатываемых сред некачественной предыдущей обработки и т.п.

Что касается увеличения передаваемой мощности связанного с увеличением производительности то можно сказать следующее.

Важнейшими параметрами подвергающимися изменению при модернизации агрегата - мощность и масса. Повышенную мощность можно реализовать путем увеличения скорости или одновременно увеличением и скорости и ширины захвата. Оба пути имеют свои недостатки. С ростом скорости повышается сопротивление движению и как следствие расход топлива. С увеличением ширины захвата увеличиваются непроизводительные затраты энергии и времени. В связи с этим очевидна актуальность задачи оптимизации фактической скорости мощности двигателя и массы по максимальной производительности и топливной экономичности или поиск альтернативных путей [27].

Увеличенная масса машины отрицательно сказывается особенно при работе с недогрузкой или на агрофонах с недостаточной несущей способностью (сюда по большей части относятся посев и культивация). Например при выполнении предпосевной культивации «лишняя» на 500 700кг масса трактора класса 14 с загрузкой двигателя 80 100% снижает производительность МТА на 6 14% при повышении погектарного расхода топлива на 8 20%. Еще более резкое снижение показателей наблюдается при работе с загрузкой двигателя менее 80% [27].

Даже краткий анализ технологических агротехнических и других факторов определяющих концепцию развития машин показывает что их требования противоречивы (например увеличение массы провоцирует уплотнение почвы а снижение массы - буксование) поэтому стремление улучшить одни свойства приводит к ухудшению других. Так требование повышения производительности тракторов (агрегатов) реализуется путем повышения мощности двигателя и увеличения тягового усилия т.е. массы. Соответственно необходимо увеличивать несущую способность колес агрегатов. В этом отношении возможности современных тракторов практически исчерпаны так как масса уже стала близкой к суммарной грузоподъемности четырех колес предельных размеров. Таким образом необходимо либо увеличивать число колес либо снижать массу без снижения тягово-сцепных свойств и надежности.

Агротребования заключаются прежде всего в снижении давления движителей на почву буксования уменьшения количества проходов по полю.

Противоречие требований агротехники и развития функциональных свойств МТА создает трудности в дальнейшем совершенствовании их параметров так как нельзя поступиться одними требованиями в пользу других. Например для пропашных тракторов это противоречие достигло критического состояния. Предельная суммарная грузоподъемность четырех шин соответствует примерно 6 7т при агротехнически допустимом давлении в них 01МПа.с.-х. машин и емкостей с технологическим материалом для эффективного использования такого трактора составляет 4 5т а суммарная масса навесного комбинированного агрегата - 8 10т. Следовательно грузоподъемность колес трактора ниже требуемой имеет место уже в настоящее время [24].

В соответствии с общей тенденцией машиностроения масса машин должна снижаться а их удельная энергонасыщенность - повышаться. Эту тенденцию нельзя реализовать в рамках существующей тяговой концепции трактора потому что для этого потребовалось бы нарушить соотношение между мощностью двигателя и массой трактора которое составляет параметрическую основу концепции. Поэтому необходимо изыскание путей и методов повышения тягово-сцепных свойств тракторов в рамках существующих конструкций определяемых тяговой концепцией.

1.2. Мероприятия по улучшению эксплуатационных свойств тракторов.

Повышение производительности и сокращение энергопотребления агрегатов в частности работающих на почвенных фонах с недостаточной несущей способностью - многогранная проблема которую нужно решать комплексно с использованием новых методов и передовых достижений науки и практики. Полученные зависимости и результаты можно применить на разных видах машин тем самым снижая расход энергоносителей и повышая производительность без существенных противоречий между требованиями агротехники и закономерностями развития агрегатов.

Таким образом представив выше набросок картины представляющей проблемы в данном направлении можно наметить пути совершенствования использования энергетических средств. Это улучшение эксплуатационных (в частности тягово-сцепных) свойств трактора и МТА в целом - повышения производительности и снижения расхода горюче - смазочных материалов.

Что касается передвижения МТА по агрофону с недостаточной несущей способностью то здесь наблюдается следующая тенденция согласно [242728]. Затраты энергии здесь определяются компоновочной схемой агрегата и его энергетическим средством. Несмотря на интенсивные поиски новых компоновочных схем [29] традиционная компоновка МТА с колесными и гусеничными тракторами в ближайшей перспективе сохраняется чему также должны содействовать дальнейшие универсализация и улучшение тяговых свойств.

Повысить эффективность использования энергонасыщенных тракторов с обеспечением наивысшей производительности при наименьшем расходе топлива также можно если при комплектовании МТА трактор загружается по силе тяги на 85 95% с применением по возможности широкозахватных орудий [30].

Поэтому необходимо критически анализировать и творчески применять существующие и новые способы улучшения тягово-сцепных свойств и снижения буксования на основе литературных данных и передового опыта.

2. Требования к разрабатываемой машине

Согласно например [11 14 29 31 32] некоторые способы повышения тягово-сцепных свойств тракторов позволяют достичь значительного улучшения тяговых показателей что приводит к улучшению эксплуатационных и как следствие технико-экономических характеристик машинных агрегатов.

На основе анализа вышеприведенных литературных данных можно предварительно сформулировать требования к работе посевного агрегата на основе энергосредства с улучшенными тягово-сцепными свойствами:

- более полно использовать мощность ДВС трактора загружать трактор по силе тяги не менее чем на 90%; снизить расход топлива на единицу работы повысить тяговое усилие до 50 60% и тяговый КПД на 8 10%;

- снизить степень буксования не менее чем на 10%;

- обеспечить повышение производительности МТА;

- снизить степень вредного воздействия ходовой системы трактора на почву;

- улучшить агротехнические показатели работы посевного агрегата.

Реализация представленных требований в значительной степени зависит от достижений научно-технической мысли и передовой практики в данном направлении. Поэтому необходимо произвести анализ и обзор тенденций и технических средств в отношении способов улучшения тягово-сцепных свойств и на его основе обосновать наиболее рациональное направление для достижения указанных требований.

3. Обзор и анализ способов улучшения тягово-сцепных свойств и повышения проходимости тракторов

Как уже отмечалось вопросы улучшения тяговых качеств проходимости и устойчивости колесных тракторов постоянно находятся в центре внимания научных и конструкторских организаций.

Тяговые показатели трактора зависят не только от его конструкции и технического состояния но и от типа и состояния почвы. На почве подготовленной под посев тяговые мощность и усилие одного и того же трактора существенно снижаются в сравнении с этими же показателями при работе например на стерне. На почвах менее связанных на одном и том же агрофоне они значительно ниже. Особенно значительно снижение тяговых показателей происходит в особо трудных условиях (болотистые почвы снег песок солончаки и т.д.) [32].

Уже на первых моделях тракторов с пневматическими колесами предусматривались заливка воды в шины установка дополнительных грузов изменение давления воздуха в шинах и другие мероприятия. Большое значение для увеличения сцепного веса имело осуществление перехода на навесные машины и применение на транспорте полуприцепов.

За последнее время разработаны и внедрены в производство гидравлические догружатели ведущих колес новые конструкции шин (арочные и типа Р) съемный полугусеничный ход с резинометаллической гусеницей. Появились более совершенные конструкции тракторов с четырьмя ведущими колесами.

Для грамотной эксплуатации колесных тракторов в различных естественно-производственных условиях с учетом видов и режимов работ агротехнических и других требований необходимы рациональный выбор и использование имеющихся и рекомендуемых способов и средств повышения тяговых качеств и проходимости тракторов правильное их агрегатирование и планирование работ.

Важным моментом также является знание закономерностей изменений тяговых и топливных показателей тракторов в зависимости от состояния и типа почв рельефа местности а также факторов влияющих на производительность и экономичность работы агрегатов [33].

Характерные способы улучшения тягово-сцепных свойств методы снижения буксования и повышения проходимости тракторов представлены на листе 3 графической части проекта.

Основными мероприятиями направленными на улучшение тяговых качеств и проходимости колесных тракторов согласно [530 3234 39] являются:

догрузка ведущих колес;

применение дополнительных почвозацепов;

установка на колеса уширителей;

применение арочных шин и двойных скатов;

создание тракторов с четырьмя ведущими колесами;

оборудование колесного трактора гусеничным или полугусеничным ходом.

применение активных прицепов и рабочих органов с.-х. машин.

Кроме вышеуказанного важное значение имеют организационно-технические мероприятия которые должны проводиться в хозяйствах: строительство дорог и поддержание их в исправном состоянии осушение земель спуск талых и дождевых вод с низинных участков предварительное изучение состояния участков дорог и соответствующая подготовка трактора для передвижения по ним.

Эффективность различных способов улучшения проходимости и тяговых качеств колесных тракторов области применения и другие вопросы связанные с использованием их в различных условиях эксплуатации рассмотрены далее.

3.1. Догружение ведущих колес

Как известно сила тяги которая может быть реализована ведущим колесом при прочих равных условиях пропорциональна весу приходящемуся на это колесо. Догружение ведущих колес для повышения их сцепных свойств используется уже давно. До недавнего времени догрузка колеса до его расчетной грузоподъемности в тяжелых условиях эксплуатации осуществлялась с помощью балластных грузов навешиваемых на колеса или путем заливки в колеса воды.

Использование дополнительных грузов целесообразно только в определенных тяжелых условиях работы. Если условия работы изменяются балласт необходимо снимать иначе понижается экономичность работы трактора. В случае применения дополнительных грузов необходима организация их хранения а также доставки к месту работы трактора. Заливка воды в баллоны в этом отношении несколько; удобнее зато процесс заполнения водой баллонов и удаление ее из них весьма трудоемок. Эти способы наряду с другими используются и сейчас.

Появление навесных орудий на тракторах открыло еще дополнительные возможности догрузки колес. Не говоря уже о том что навесные орудия догружают ведущие колеса собственным весом имеется возможность для этой же цели использовать реакции почвы на рабочие органы с.-х. машин.

Работа трактора на транспорте с использованием полуприцепов когда часть веса прицепа передается на раму трактора догружая ведущие колеса также способствует повышению его тяговых качеств.

3.2. Применение дополнительных почвозацепов

Метод повышения тяговых качеств колесных тракторов с баллонами путем оснащения колес дополнительными почвозацепами получил широкое применение. В практике используются следующие конструкции дополнительных почвозацепов.

Дополнительные почвозацепы (рис.3.1а) в виде литых сварных или штампованных фасонных башмаков скрепляют между собой цепями или другими устройствами и устанавливают на протекторы ведущих колес. В определенных условиях эксплуатации этот способ весьма эффективен. К числу недостатков следует отнести увеличение металлоемкости трактора повышенный износ резины вследствие трения цепей и башмаков о баллоны необходимость организации хранения снятых приспособлений и подвоза их в нужные моменты к месту работы.

Накидные почвозацепы в отличие от дополнительных состоят из фасонных башмаков шарнирно закрепленных на диске или ободе колеса. Когда почвозацепы не нужны их откидывают (рис.3.16). Преимуществом этих почвозацепов является то что они всегда находятся на тракторе и легко могут быть установлены на баллонах или сняты с них. Отпадает необходимость в организации хранения накидных почвозацепов и подвоза их к месту работы. К недостаткам следует отнести увеличение металлоемкости трактора и относительную сложность изготовления. Выдвижные почвозацепы монтируются на диске или ободе колеса трактора. В нужные моменты зацепы выдвигают и они входят в контакт с почвой (рис.3.1в). Принципиальное отличие выдвижных почвозацепов от накидных заключается в том что накидные почвозацепы в рабочем положении находятся на протекторе баллона а выдвижные располагаются рядом с ним.

Все приведенные выше устройства не являются универсальными и использование каждого из них дает хорошие результаты в определенных почвенных условиях; при этом сцепление колес с почвой повышается примерно на 20 50%.

3.3. Установка уширителей на колеса.

При работе трактора на мягких или болотистых почвах хорошие результаты дает применение уширителей на передних и задних колесах. Уширители представляют собой решетчатые или сплошные барабаны (рис.3.1г) привернутые к основному диску колеса. Обычно уширители крепят к ступице колеса теми же шпильками что и основной диск.

Рисунок 3.1. - Устройства для улучшения сцепных свойств колесных тракторов:

а бв - дополнительные почвозацепы; г - уширители; д - арочные шины.

Диаметр уширительных барабанов делается несколько меньше диаметра колеса с тем чтобы при работе на дорогах с твердым покрытием или на уплотненных почвах уширительные барабаны не мешали движению. Барабаны входят в контакт с почвой только после некоторого погружения колеса.

Выбор типа уширительного барабана зависит от характера почвы на которой работает трактор. При их использовании удельное давление на почву уменьшается примерно в 2 3 раза и значительно увеличивается сила тяги. Иногда вместо уширительных барабанов устанавливают дополнительные колеса. При этом на каждую ступицу передних и задних колес монтируется по два колеса с баллонами.

Эффективность этого способа повышается если снизить давление в баллонах в сравнении с нормальным примерно на 10%.

3.4. Применение арочных шин сдвоенных и строенных колес.

В последнее время за рубежом стали устанавливать обычные тракторные шины на колеса с более широким ободом. Новые ободья шире стандартных для баллона того же размера на 25 50мм.

Маркировка таких шин дается с десятичной дробью: 124–36"; 136–38" и т.д. Шины на широком ободе отличаются большей грузоподъемностью меньшими удельными давлениями на почву и дают отпечатки большего размера при тех же нагрузках. Жесткость баллона после его установки на широкий обод несколько повышается что является недостатком.

Широкое распространение получило применение сдвоенных и строенных колес (рис.3.2). Однако значительного прироста тягового усилия при этом не происходит в особенности на относительно больших скоростях движения и метод используется в основном для повышения проходимости тракторов на ранневесенних полевых работах.

Для повышения проходимости колесных тракторов на почвах с низкой несущей способностью выпускаются шины с большой шириной профиля поперечное сечение которых имеет форму арки (рис.3.3а).

Рисунок 3.2. - Трактор «Versatile 935» на сдвоенных колесах (а)

и трактор «Allis-Chalmers 7580» на строенных колесах (б).

Арочная шина модели И-185 для задних колес трактора «Беларусь» имеет ширину 840мм диаметр 1500мм и высоту профиля 250мм. Максимальная грузоподъемность шины 3420кг при давлении воздуха 15кгссм2 Высокая проходимость машин при работе с такими шинами обеспечивается за счет «тельного снижения удельного давления колес на почву и хорошо развитых по всей ширине профиля грунтозацепов. Меньшая кривизна протектора обеспечивает работу грунтозацепов по всей ширине профиля.

Рис. 3.3. - Общий вид арочной шины (а) и схема соединения ее с колесом (б).

Арочная шина имеет эластичный каркас и низкое давление воздуха (05 15кгссм). Величина относительной деформации (отношение допускаемой расчетной радиальной деформации к высоте профиля) у арочных шин находится в пределах 025 030 а у обычных тракторных она составляет 014 022 Благодаря высокой эластичности и деформации шины а также редкому расположению грунтозацепов обеспечивается хорошая самоочищаемость шин от налипшей почвы. Особенностью работы арочных шин в контакте с поверхностью почвы является то что они не выдавливают и не раздвигают почву в стороны как обычные а уплотняют ее к центру контакта. Это способствует уменьшению потерь на качение колеса. Условная площадь контакта арочной шины И-185 составляет 2100см в то время как шины 12-38 соответственно 1320см.

Арочные шины не имеют камеры. Поэтому к колесам их предъявляются повышенные требования по обеспечению герметичности жесткому соблюдению допусков на изготовление посадочных полок; на ободе не должно быть вмятин царапин неровностей и т.п. Схема соединения арочной шины с колесом показана нарис.2.3 б. Барабан внутренние бортовые кольца и диски представляют единую неразборную конструкцию 1. Борта закрепляются между внутренними и наружными 2 съемными кольцами с помощью болтов и гаек. Арочные шины устанавливаются не только на задние но и на передние колеса трактора. Например для трактора «Беларусь» имеются арочные шины передних колес шириной 400мм и наружным диаметром 1000мм. Колесные тракторы на арочных шинах обладают высокой проходимостью в условиях бездорожья зимой на торфяных а также на минеральных почвах ранней весной.

Трактор на арочных шинах имеет глубину колеи на 40 50% меньшую чем с обычными шинами. На зяби с повышенной влажностью почвы (40 42%) трактор «Беларусь» без включения переднего ведущего моста буксует на месте при тяговом усилии на крюке 700кг а при включении переднего ведущего моста он преодолевает участки поля но с большим буксованием. Тракторы же «Беларусь» на арочных шинах преодолевают участки с повышенной влажностью при крюковом усилии 1200 1400кг.

Но из-за большой ширины шин трактор не может быть использован на междурядной обработке пахоте т.к. колеса не вмещаются в междурядье или борозду.

Ширина профиля арочного колеса больше ширины профиля двух обычных шин. При движении по дороге оно не вмещается в колею проделанную колесами. Вследствие этого арочное колесо провисает над колеей а в соприкосновении с дорогой находится бортовая часть шины. Это в условиях весенних и осенних заморозков приводит к износу и разрушению боковин шины. К тому же стоимость арочной шины пока еще выше стоимости двух обычных шин.

3.5. Создание тракторов с четырьмя ведущими колесами.

Большое внимание уделяется улучшению тяговых свойств колесных тракторов с баллонами путем создания модификаций с четырьмя ведущими колесами.

Тяговый КПД тракторов с четырьмя ведущими колесами значительно превосходит КПД колесных тракторов с двумя ведущими колесами а в ряде случаев и КПД гусеничных тракторов. У трактора со всеми ведущими колесами весь его вес используется как сцепной. В этом случае сила тяги распределяется на четыре колеса поэтому напряженность сцепления с почвой при прочих равных условиях получается меньшей что очень важно при работе трактора на слабых почвах.

Металлоемкость трактора с четырьмя ведущими колесами по сравнению с аналогичным по тяговому усилию трактором с двумя ведущими колесами меньше на 20 25%. Высокие тяговые показатели этих тракторов дают основание полагать что в ряде случаев даже в нормальных условиях работы ими целесообразно заменять гусеничные тракторы.

Наряду со специальными конструкциями тракторов появилось много различных тракторов на которых путем замены передней оси можно получить модификацию со всеми ведущими колесами. При этом передние колеса делают меньшего размера чем задние а поэтому через них может быть реализована соответственно меньшая сила тяги.

Значительно большую эффективность имеют тракторы с одинаковыми размерами баллонов которые получать широкое распространение как в Украине так и за рубежом.

Довольно широко используется за рубежом метод повышения тяговых качеств легких и средних тракторов путем соединения двух машин в один агрегат способом «тандем» (рис.3.4).

Рис. 3.4. - Трактор «тандем».

При этом у обеих машин снимаются передние оси и вместо передней оси у одного из тракторов и к задней оси другого крепятся детали специального соединительного шарнира. Таким образом получается трактор с шарнирной рамой состоящий из двух машин. С помощью специального гидроцилиндра присоединенного к раме осуществляется поворот передней секции относительно задней. Подобный метод нельзя рекомендовать для широкого использования так как он имеет много недостатков.

Стоимость такой машины равна стоимости двух тракторов трудно синхронизировать работу двух двигателей сложно синхронизировать управление трансмиссией двух машин с одного пульта управления и др.

Оборудование колес трактора дополнительными почвозацепами уширителями и т.д. улучшающими его тяговые свойства еще больше увеличивает преимущества трактора с четырьмя ведущими колесами в сравнении с трактором имеющим два ведущих колеса.

3.6. Оборудование колесного трактора полугусеничным ходом.

Для работы на увлажненных и болотистых почвах созданы приспособления для оборудования трактора полугусеничным ходом.

Приспособление выполняется в виде самостоятельной гусеничной тележки с ведущим колесом которое монтируется на ось взамен снятого ведущего колеса трактора. Такие приспособления имеют ограниченное распространение из-за сложности и большого веса достигающего 50% веса трактора. Чаще для этой цели применяют конструкции подобные представленной на рис.3.5.

Рис. 3.5. - Схема полугусеничного хода.

Приспособление состоит из колеса 6 шарнирно установленного на кожухе 2 полуоси заднего моста с помощью рычага 5. С помощью пружинного амортизирующего устройства 4 можно регулировать распределение веса приходящегося на дополнительное 6 и ведущее 1 колесо трактора. Резинометаллическая гусеница 7 состоит из прорезиненных лент с укрепленными на ней металлическими поперечинами.

Подобные приспособления просты по конструкции а их вес составляет 15 20% веса трактора.

При длительных переездах на новое место работы или когда нет необходимости использовать гусеничный ход гусеница снимается а колесо 6 приподнимается над грунтом в транспортное положение с помощью амортизирующего устройства 4 (показано пунктиром) и кронштейна 5.

3.7. Применение активных прицепов и рабочих органов с.-х. машин

Все возрастающий объем работ и перевозок в сельском хозяйстве требует значительного повышения эффективности использования с.-х. машин.

Колесные тракторы используемые на внутрихозяйственных перевозках работают в самых разнообразных почвенных и дорожных условиях отличающихся значительной неровностью рельефа неблагоустроенностью дорог болотистостью местности и т.п. Особенно затруднительна работа транспорта весной и осенью в условиях бездорожья повышенной влажности почвы а также зимой при большом снежном покрове и обледенении дорог.

Одним из эффективных способов улучшения проходимости и тяговых качеств колесного трактора на транспорте в тяжелых почвенных и дорожных условиях является применение полуприцепов и прицепов с ведущей осью.

Для повышения экономичности работы у прицепов с активными осями привод осей прицепа включается с помощью обгонной муфты примерно при 25% буксования ведущих колес трактора.

При использовании активных колес с.-х. машин и осей прицепов происходит улучшение тягово-сцепных свойств трактора за счет дополнительной тяги которая создается активной осью и приходящейся на нее сцепным весом машины. Подвод мощности к активной оси осуществляется от ВОМ или гидросистемы трактора. Наибольшее применение агрегаты с активной осью находят на снежных и других труднопроходимых дорогах.

Наибольшее распространение имеют агрегаты состоящие из трактора и полуприцепа с ведущей (активной) осью. Полуприцепы в сравнении с прицепами имеют большую маневренность и передают часть своего веса на ведущие колеса трактора в результате чего улучшаются тяговые качества. Наличие ведущей оси у полуприцепа способствует еще большему повышению проходимости машины.

При работе с активными полуприцепами или прицепами источником энергии приводящей в движение агрегат является двигатель трактора передающий крутящий момент на ведущие колеса трактора и активную ось.

У полуприцепов и прицепов с ведущими осями тип привода а также конструкция их основных узлов и механизмов могут быть принципиально одинаковыми. Ведущие мосты как правило имеют шины с грунтозацепами.

Кинематическая схема активного полуприцепа показана на рис.3.6.

Конструкция полуприцепов (прицепов) с ведущей осью а также возможность использования их с различными колесными тракторами зависят от типа привода вала отбора мощности последних. При наличии у трактора синхронного вала отбора мощности изменяющего число оборотов в зависимости от включаемой передачи трансмиссия полуприцепа является простой и нерегулируемой. Активный полуприцеп приводимый в движение от синхронного вала отбора мощности может двигаться синхронно с трактором на всех его передачах. Синхронный вал отбора мощности колесного трактора совершает 33 35мин-1 на 1м расчетного пути трактора. Валы отбора мощности такого типа имеются у тракторов Т-40 «Беларусь».

Рис.3.6. - Кинематическая схема полуприцепа с ведущим мостом:

– карданный вал; 2 – редуктор; 3 – обгонная муфта; 4 – карданный вал;

– кулачковая муфта; б – главная передача с дифференциалом.

Для прицепов агрегатируемых с тракторами не имеющими синхронных валов отбора мощности требуется установка редукторов рассчитанных на работу на одной из низших передач трактора. Движение прицепа с активной осью задним ходом в этом случае осуществляется за счет постановки специальных реверсирующих устройств. С целью приспособления активных полуприцепов к тракторам с различными размерами колес или различным типом привода вала отбора мощности редукторы полуприцепов должны иметь набор сменных шестерен. Для компенсации разницы в окружных скоростях колес различных тракторов применяются также регулируемые клиноременные передачи или роликовые цепи. Все это создает определенные трудности при эксплуатации активных полуприцепов с тракторами различных марок.

Конструктивно привод к ведущему мосту полуприцепа может быть жесткий дифференциальный и с муфтой свободного хода. Наибольшее распространение получили жесткий привод и привод с муфтой свободного хода. Дифференциальный привод при котором ведущие колеса трактора и полуприцепа соединяются между собой через межосевой дифференциал является более сложной конструкцией требует переоборудования трансмиссии трактора. Как и у трактора с четырьмя ведущими колесами жесткий привод полуприцепа с активной осью вследствие неизбежного кинематического несоответствия окружных скоростей ведущих колес трактора и полуприцепа имеет существенный недостаток заключающийся в появлении в трансмиссии паразитной мощности.

3.8. Выбор перспективного способа улучшения тягово-сцепных свойств и снижения буксования

Установление какой-либо общей зависимости позволяющей определять тяговые показатели трактора при различной комбинации применяемых на нем приспособлений и устройств представляет значительные трудности. Это объясняется прежде всего необходимостью проведения большого количества тяговых испытаний тракторов с различными сочетаниями приспособлений в сравнимых условиях по влажности на разных типах почв агрофонах и т.п.

Кроме наиболее распространенных тракторов с двумя ведущими колесами оборудованных дополнительными приспособлениями в трудных почвенных и дорожных условиях должны быть эффективно использованы и тракторы с четырьмя ведущими колесами а на транспортных работах — тракторы с полуприцепами и особенно полуприцепами и прицепами с ведущим мостом.

Для высокопроизводительной и экономичной работы колесных тракторов необходимо рационально распределять эксплуатационную нагрузку между осями трактора поддерживать оптимальное давление в шинах умело применять догружатель ведущих колес а также балластные грузы и заливку шин водой.

Возможность и целесообразность работы трактора с дополнительным приспособлением в комбинации с другими способами улучшения тяговых качеств или работы без приспособлений но с использованием одного или нескольких рассмотренных выше способов зависят в основном от следующих факторов: а) почвенных и дорожных условий; б) вида работ и предъявляемых агротехнических требований; в) типа машин-орудий и тягового сопротивления их а также расположения на тракторе; г) влияния каждого или нескольких способов одновременно на тяговые качества трактора; д) трудоемкости установки или удобства обслуживания устройств соответствующих каждому из способов.

На рыхлых в том числе влажных почвах на посеве культивации бороновании при работе с одним из дополнительных приспособлений (уширительные колеса дополнительные пневматические колеса полугусеничный ход) нецелесообразно ставить дополнительные грузы производить заливку воды в шины так как это приводит к увеличению глубины колеи и потерь на перекатывание трактора. При работе на транспорте с полуприцепом грузы с ведущих колес должны быть сняты догрузка же ведущих колес трактора будет происходить за счет передачи части веса от полуприцепа.

На вспашке тяжелых целинных и залежных почв кроме догружателей возможно устанавливать дополнительные грузы и заливать шины ведущих колес водой. Во всех случаях необходимо устанавливать давление воздуха в шинах в соответствии с нагрузкой приходящейся на колеса условиями работы и скоростью движения трактора. С точки зрения управляемости устойчивости а также улучшения тяговых качеств трактора важное значение имеет рациональное распределение веса трактора и нагрузки от с.-х. машин-орудий между его осями.

В условиях неодинакового сцепления с почвой ведущих колес блокировка дифференциала всегда оказывает положительное влияние на тяговые качества и проходимость трактора как с дополнительными приспособлениями и другими способами улучшения тяговых качеств так и без них.

Как при выборе отдельных приспособлений так и комбинированном использовании их с другими устройствами и способами улучшения тяговых качеств необходимо в каждом конкретном случае исходить из почвенных условий вида работ агротехнических требований опыта использования тракторов в данных условиях технико-экономических показателей и особенностей каждого из способов а также руководствоваться основными положениями теории трактора эксплуатации машинно-тракторного парка.

Согласно [29] радикальным способом улучшения тягово-сцепных свойств путем увеличения относительной доли сцепного веса в агрегате или активизации веса МТА - оснащение его технологической части ведущими колесами приводимыми от системы отбора мощности то есть применение активных осей или колес. В этом случае только часть мощности ДВС реализуется через ходовую систему трактора поэтому его удельная материалоемкость может быть снижена.

При этом целесообразно дополнять энергонасыщенный трактор технологической тележкой с активно-приводными колесами которую при необходимости можно было бы балластировать.

В зависимости от соотношения сцепных весов трактора и тележки активно-приводные колеса последней могут обеспечить прирост силы тяги от 50 до 100%. Энергонасыщенность тракторов в таком агрегате может повыситься в 15 2 раза в сравнении с современными тракторами тяговой концепции. Столь существенное изменение энергонасыщенности переводит трактор в другую техническую концепцию потому что при таком соотношении между весом и мощностью он уже не может быть тягачом в полном смысле.

В литературе [40] на основании тяговых испытаний прототипов тракторов с ТТМ также отмечается что при использовании ТТМ создающем благодаря своему сцепному весу и подведенному от трактора крутящему моменту дополнительную касательную силу тяги суммарное тяговое усилие возрастает на 54 64% тяговый КПД увеличивается на 6 8% буксование снижается примерно на 5% а производительность МТА повышается на 20 45%.

Эффективным мероприятием для снижения буксования ведущих колес трактора работающего на почвах с малой несущей способностью например на ранневесенних работах при влажности почвы выше 18 20% является установка на ведущие колеса шин с широким профилем или дополнительных колес. Применение сдваивания колес резко повышает площадь контакта шин с грунтом и соответственно снижает давление трактора на почву. В результате повышаются тягово-сцепные свойства и проходимость снижаются вредные уплотняющие воздействия на почву улучшается курсовая устойчивость трактора. Особенно эффективно применение сдвоенных колес при выполнении полевых работ на рыхлых и переувлажненных почвах например на предпосевной культивации посеве закрытии влаги разбрасывании удобрений и транспортных работах в тяжелых дорожных условиях. Но как уже отмечалось значительного абсолютного прироста максимальной тяговой мощности при этом не наблюдается. Следует иметь в виду что при работе трактора со сдвоенными шинами давление воздуха в дополнительных шинах должно быть на 002МПа меньше чем в шинах основных колес. Как показали испытания применение сдвоенных колес снижает их буксование на 20 36% расход топлива до 15% и повышает производительность тракторного агрегата до 15%.

Применение уширителей аналогично использованию сдвоенных колес но отличается простотой сниженными стоимостью и степенью воздействия колес на почву. При их использовании удельное давление на почву уменьшается примерно в 2 3 раза и значительно увеличивается сила тяги.

Поэтому основываясь на результатах анализа способов улучшения тягово-сцепных свойств в дальнейшем будем рассматривать комплексное действие нескольких способов улучшения тягово-сцепных свойств:

-применение ТТМ с активными колесами и навесной посевной машиной догружающей агрегат что повышает тяговое усилие и снижает буксование;

-установка на задние ведущие колеса трактора и колеса ТТМ с целью повышения проходимости и снижения степени вредного воздействия на почву во время весенних полевых работ;

- установка уширителей на передние ведущие колеса трактора с целью увеличения силы тяги и уменьшения удельного давления на почву (так как передние колеса движутся не в след). При этом ширина передних колес приближается к ширине задних что обеспечивает качение «след в след» и рост тягового КПД [41]. Предложенные мероприятия позволят достичь следующих преимуществ:

-повысить производительность МТА и снизить расход топлива;

-уменьшить степень вредного воздействия ходовой системы на почву;

-улучшить продольную и поперечную устойчивость агрегата;

-улучшить курсовую устойчивость агрегата что важно для сохранения прямолинейности рядков при посеве;

-получить большую несущую способность навесного устройства (так как для широкозахватной машины задействована навеска ТТМ от трактора

-иметь в распоряжении место для технологических емкостей на ТТМ и др.

В результате обзора и анализа способов улучшения тягово-сцепных свойств можно сделать следующие выводы:

-предложенный комплекс мероприятий обеспечивает повышение тяговых возможностей тракторов за счет увеличения сцепного веса числа ведущих мостов и площади контакта (пятна контакта) колес с почвой;

-применение уширителей и сдвоенных колес повышает проходимость и уменьшает глубину следа что позволяет начинать работы в более ранние агротехнические сроки;

-данные мероприятия дополняют друг друга в частности на рассматриваемом агрофоне а наибольший ожидаемый эффект проявляется при их совместной работе на тракторе.

Следующей задачей является изыскание рациональных параметров предлагаемых устройств для энергосредства задействованного на посеве пропашных культур.

4. Конструкция и работа предлагаемой машины

Предлагаемое обозначение машины - МТЗ-82МС (модульный трактор со сдвоенными колесами).

Тяговый модуль (ТМ рис.3.7) изготовлен на базе задней полурамы и ведущего заднего моста трактора Т-150К. Привод его колес осуществляется от независимого или синхронного ВОМ трактора с помощью карданного вала. Сцепное устройство ТМ обеспечивает поворот относительно оси ЭМ на ±30 в горизонтальной и 150° в поперечно- вертикальной плоскостях во время маневрирования а также копирования его колесами неровностей профиля пути.

Рис. 3.7. - Энергосредство МТЗ-82МС: 1 - трактор МТЗ-82;

- кронштейн; 3 - вертикальный шарнир; 4 - тяговый модуль (ТМ).

ТМ оборудован тормозами а для агрегатирования с с.-х. машинами и орудиями оборудован седельным устройством и гидравлической навесной системой с двух- и трехточечной наладкой имеющей возможность поперечного смещения.

Энергомодуль МТЗ-82 можно использовать также самостоятельно как трактор тягового класса 14 с соответствующим набором машин и орудий.

Теоретический хронометраж показывает что два механизатора могут стыковать модули за 8 10 минут. Отсоединение ТМ от ЭМ осуществляет один механизатор за 4 5 минут.

Установлено что кроме посева такое энергосредство может иметь широкое применение на операциях основной обработки почвы (вспашка поверхностная обработка почвы дискование стерни и т.п.). Кроме того его можно использовать для обработки паров. Длительность загрузки МЭС на каждой из этих операций определяется структурой посевных площадей.

Как показывают предварительные соображения в весенне-летний период МЭС может быть занят на предпосевных культивациях посеве и уходе за парами а в летне-осенний период - на посеве и основной обработке почвы. Особенно эффективно применение МЭС на посеве.

Эта особенность МЭС создает предпосылки для существенного повышения производительности посевных МТА и их дальнейшего эффективного использования.

5. Технологические энергетические и прочностные расчеты

В связи с тенденцией повышения общей экономичности тракторной техники процесс создания новых конструкций тракторов ведется с поиском возможностей повышения КПД всей системы «компоновка - двигатель -трансмиссия - ходовая часть - рабочее оборудование» и направлен на снижение затрат материальных ресурсов на единицу полезного эффекта.

5.1. Целесообразность создания энергосредств с колесной формулой 6x6.

Необходимость повышения производительности требует повышения рабочих скоростей МТА и сопровождается увеличением сопротивления рабочих машин. Отсюда возникает необходимость улучшения тягово-сцепных качеств колесных тракторов. Повышение производительности путем увеличения ширины захвата также связано с ростом сопротивления на крюке и необходимостью улучшения тягово-сцепных качеств колесных тракторов. Необходимо принять во внимание то что требуемые тяговые и эксплуатационные показатели колесных тракторов со схемой движителей 4x4 обеспечиваются при эксплуатационном весе на 30% и мощности двигателя на 12 15% больших чем для гусеничных.

С точки зрения работы с предельно допустимым буксованием установленным по критерию истирания и разрушения структуры почвы наиболее перспективны тракторы со всеми ведущими колесами т. е. целесообразно создание движителей со схемой 6x6 [2].

Такая колесная схема позволит увеличить коэффициент сцепления на 10 15% в результате снижения удельных давлений в пятне контакта колеса с почвой что даст возможность наиболее эффективно использовать мощность двигателя. Кроме того колеса этой схемы работают в тандеме т. е. каждое последующее идет по следу предыдущего. Сопротивление перекатыванию второй пары колес снижается в арифметической прогрессии.

Полученное касательное тяговое усилие развиваемое ведущим колесом трактора при предельном буксовании дало возможность значительно улучшить тягово-сцепные качества колесных тракторов с колесной схемой 6x6.

Так при давлении воздуха в шинах Рш = 008МПа и уменьшении сцепного веса приходящегося на ведущее колесо приблизительно в 13 раза (в 15 раза снизить сцепной вес нельзя из-за установки на трактор третьей ведущей оси и привода к ней) касательная сила ведущих колес трактора Т-150К с шинами 530 - 610 модели ИЯВ-79 на стерне и почве подготовленной под посев составила 83кН. Крюковая сила реализуемая шестью колесами этого же трактора (с учетом потерь на перекатывание на стерне) равна 42кН а на почве подготовленной под посев - 366кН. Для тракторов класса 14 с колесной схемой 6 на почве подготовленной под посев соответственно 53 и 268кН.

Значительное увеличение касательного тягового усилия при предельно допустимом буксовании осуществимо путем увеличения коэффициента сцепления при снижении удельных давлений в пятне контакта колеса с почвой что требует применение широкопрофильных или сдвоенных шин. Последнее как раз и можно реализовать при использовании колесной схемы 6x6 что значительно улучшит проходимость колесных тракторов.

Кроме того снижение сцепного веса приходящегося на каждое ведущее колесо при рекомендуемой колесной схеме дает возможность снизить давление воздуха в шинах при сохранении их долговечности и значительном улучшении тягово-сцепных качеств тракторов.

5.2. Анализ сдваивания колес тракторов.

Как известно тяговые качества и проходимость колесных тракторов на мягких и переувлажненных ниже чем гусеничных. Это объясняется меньшей площадью опорной поверхности колесного движителя по сравнению с гусеничным [45].

Если у гусеничного движителя активная длина опорной поверхности La равна 05 06 длины движителя Lд то у колесного движителя 4К4 эта величина составляет 03 04Lд т.е. в 15 раза меньше (рис.3.8).

Рис. 3.8. - Схемы гусеничного и колесного движителей.

Существуют два основных наиболее простых способа увеличения опорной поверхности и снижения удельного давления на почву для колесного трактора:

-применение колес большого размера с меньшим давлением в шинах;

-сдваивание колес со снижением давления в шинах.

Контурную площадь контакта F шины можно определить по эмпирической зависимости [3842]:

где В - ширина профиля шины дюймов;

D - диаметр обода дюймов.

Среднее удельное давление на почву q:

q=M gn F» 10Мп F кПа(3.2)

где М- масса трактора;