Технология механической обработки тихоходного вала

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

- Программа для просмотра изображений

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Содержание.docx

Содержание.docx

Определение типа производства8

Выбор вида и метода изготовления исходной заготовки10

План обработки поверхностей12

Расчет припусков и межоперационных размеров15

Составление технологического маршрута обработки детали18

Выбор оборудования режущего и измерительного инструмента24

Расчет и назначение режимов резания27

Нормирование технологического процесса38

![]() Введение.docx

Введение.docx

Технический прогресс в машиностроении характеризуется непрерывным совершенствованием технологии производства машин. Очень важно качественно дешево и заданные плановые сроки с минимальными затратами изготовить машину применив современное высокопроизводительное оборудование технологическую оснастку и средства механизации и автоматизации.

Механическая обработка металловпредставляет собой процесс обработки поверхности материала при помощи сверла фрезы или шлифовального диска. Механическая обработка является очень распространенной процедурой ей подвергаются все изделия. Процесс осуществляется на металлорежущих станках в установленном порядке.

При оказании механического воздействия на поверхность наблюдается образование новой поверхности образуется она путем деформации и дальнейшего отдаления слоев от основной части материала. Сопровождается появлением стружки. Часть материала которую снимают металлорежущие станки называется припуском. Она является избыточной. После того как с детали снимается припуск она приобретает определенную форму.

При производстве следует делать небольшой припуск так как это позволит уменьшить трудоемкость процесса и себестоимость детали а также сэкономит материал

Помимо обработки резанием существуют такие видымеханической обработки металлов как обработка методом деформирующего реза методом пластической деформации а также электрофизическая обработка.

![]() Мои схемы наладок исправления.dwg

Мои схемы наладок исправления.dwg

Скорость подъема груза

Скорость транспортная

Инструмент: Фреза шпоночная Р6М5 ГОСТ 9140-78

* Размер для справок

Операция 015 Токарная

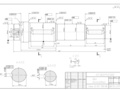

Вал тихоходный (схема наладок)

Операция 005 Центровальная

Фреза торцевая Т15К6 ГОСТ 26595-85

Инструмент: Сверло центровочное комбинированное Р6М5 ГОСТ 14952-75

Фрезерно-центровальный

Наименование и модель

Вертикальной фрезерный

Операция 020 Фрезерная

Инструмент: Фреза шпоночная ГОСТ 9140-78

Инструмент: Резец проходной Т15К6 ГОСТ 18878-73

Токарно-винторезный с ЧПУ

Операция 010 Токарная

Кругошлифовальный 3М150

Инструмент: Круг шлифовальный 1А1-1 350х20х127 К-Л10 СТ1 ГОСТ 17123-79

Операция 035 Шлифовальная

Сталь 40 ГОСТ 1050-88

![]() Мои схемы наладок_recover.dwg

Мои схемы наладок_recover.dwg

Наименованиие и модель станка

Вертикально фрезерный 6М11

Круглошлифовальный 3М153

Операция 010 Центровальная

Операция 015 Токарная

Операция 030 Шлифовальная

Резец торцевой Т15К6 ГОСТ 18878-73

Инструмент: Сверло центровочное комбинированное Р6М5 ГОСТ 14952-75

* Размер для справок

Инструмент: Фреза шпоночная Р6М5 ГОСТ 9140-78

Операция 020 Фрезерная

Инструмент: Круг шлифовальный 1А1-1 350х20х127 К-Л10 СТ1 ГОСТ 17123-79

Инструмент: Резец проходной Т15К6 ГОСТ 18878-73

![]() Мой курсач.docx

Мой курсач.docx

Вал является одной из деталей редуктора и предназначен для передачи крутящего момента от шестерни устанавливаемой на вал муфте. Вал устанавливается в корпусе редуктора на двух подшипниках качения по поверхностям 55к6. На шейке 64n6 устанавливается зубчатое колесо на шейке 46n6 устанавливается полумуфта. Зубчатое колесо и полумуфта соединяются с валом призматическими шпонками.

К изделию предъявляются следующие технические требования:

- материал – конструкционная углеродистая сталь 40 ГОСТ 1050-88;

- твердость поверхностей под подшипники зубчатое колесо и полумуфту – 38 56

- твердость остальных поверхностей – 174 217 НВ;

- точность остальных поверхностей – Н14 h14 IT142 шероховатость Ra63 мкм.

Деталь изготовлена из углеродистой качественной конструкционной стали 40 ГОСТ1050-88. Назначение – после улучшения – коленчатые валы шатуны зубчатые венцы маховики зубчатые колеса болты оси и другие детали; после поверхностного упрочнения с нагревом ТВЧ – детали средних размеров к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации (длинные валы ходовые валики зубчатые колеса).

В таблице приведены механические свойства материала в таблице представлен химический состав.

Таблица 1 – Физико-механические свойства стали 40 ГОСТ 1050-88

Обозначения в таблице:

в – предел кратковременной прочности МПа;

T – предел пропорциональности (предел текучести для остаточной деформации) МПа;

– относительное удлинение при разрыве %;

– относительное сужение %;

KCU – ударная вязкость Джсм2;

HB – твердость по Бринеллю;

HRC – твердость по Роквеллу.

Таблица 2 – Химический состав стали 40 ГОСТ4543-71 в процентах

Согласно таблицам химический состав и механические свойства стали 40 соответствуют служебному назначению изготавливаемой из нее детали.

Деталь имеет простую форму – состоит в основном из цилиндрических и плоских поверхностей. Все конструктивные элементы унифицированы что не потребует использования специальных инструментов или методов обработки. Деталь жесткая. Предусмотрены канавки для выхода режущего инструмента. Чертеж со всеми внесенными изменениями представлен в графической части работы.

Все поверхности в большинстве своем расположены удобно для обработки на обычных универсальных станках с помощью стандартного режущего инструмента. В большинстве случаев возможна обработка на проход. Все поверхности имеют удобный доступ для обработки и контроля. Контроль большинства размеров детали возможен стандартным измерительным инструментом. Поверхности детали имеют квалитеты степени точности и шероховатости соответствующие их служебному назначению.

Обрабатываемость материала удовлетворительная: Kv = 12 при обработке твердым сплавом и Kv = 105 при обработке быстрорежущей сталью кроме этого материал хорошо деформируется в горячем состоянии.

К недостаткам можно отнести наличие закрытого шпоночного паза производительность получения которых невысока.

Таким образом можно сделать вывод что деталь в целом технологична.

Определение типа производства

Объем детали VД м3 определяется по формуле (объемом канавок фасок шпоночных пазов пренебрегаем)

VД =Vi = V1+ V2+ V3+ V4+ V5 (1)

гдеVi – объем i-ой части вала м3.

VД=00552·0023+00692·0025+00642·0085+00552·0091+00462·0063=0000944 м3

Масса детали mД кг определяется по формуле

гдеρ – плотность стали кгм3 из [1] ρ = 7850 кгм3.

mД = 0000944·7850 = 7.41 кг.

Годовая программа выпуска изделия Пг по заданию равна 500 штгод.

При массе детали 7.41 кг и годовой программе выпуска Пг = 5000500шт производство – среднесерийное.

Таблица 3 – Зависимость типа производства от объема выпуска и массы детали

Выбор вида и метода изготовления исходной заготовки

Т.к. производство детали среднесерийное то целесообразно выбрать метод получения заготовки прокатом. При данной программе выпуска рационально изготовить заготовку из проката В - обычной точности 14 квалитет так как это ведет к снижению количества операций обработки вследствие чего снижается количество снимаемого материала и износ инструмента отрезка мерных заготовок ведётся на фрезерно-отрезном станке.

Выбор диаметра заготовки для номинального диаметра детали D = 0075 м выполняется по отношению LD = 417 8. Выбираем заготовку выполненную из круглого проката диаметром 0075 м ГОСТ 2590-88.

Объём заготовки определяем в соответствии с рисунком 1.

Рисунок 2 – Заготовка

Объём заготовки определим по формуле [1]

где r – радиус заготовки м r = 00375 м;

l – длина заготовки м l = 0291 м

Массу заготовки кг определим по формуле [1]

где – удельный вес материала кгм3 = 7830 кгм3 [1]

Коэффициент использования материала определим по формуле [1]

где – масса готового изделия кг = 741 кг

Значение коэффициента для серийного производства ≤05-06 расчет показывает что условие выполняется и материал для среднесерийного производства расходуется рационально.

План обработки поверхностей

Исполнительные поверхности – это поверхности которыми деталь выполняет свое служебное назначение.

Основные поверхности – это поверхности которые определяют положение детали в машине.

Вспомогательные поверхности – это поверхности которые определяют положение детали присоединенной к данной.

Свободные поверхности – это поверхности завершающие конструктивные формы детали упрощающие изготовление и сборку.

Схема обозначения поверхностей представлена на рисунке 3

Рисунок 3 – Схема обозначения поверхностей

21– исполнительные поверхности;

1416 – основные конструкторские базы;

1222182025 – вспомогательные конструкторские базы;

35789131517 192324 – свободные поверхности.

Таблица 4 – План обработки поверхностей

Шероховатость Ra мкм

Фрезерование однократное

Центральные отверстия 3

Сверление однократное

Шлифование однократное

Шлифование предварительное

Расчет припусков и межоперационных размеров

Таблица 5 – Межоперационные размеры припуски допуски

Технологические операции обработки отдельных поверхностей

Шлиф предварительное.

Шлиф предварительное

Рисунок 4 – Схема расположения припусков поверхности 55k6

Составление технологического маршрута обработки детали

Выберем приспособления и разработаем маршрут обработки вала все данные маршрута сведем в таблицу 6.

Таблица 6 – Маршрут обработки вала

Центровать отверстие

Фрезерно-центровальный

Снять фаску 25х45º на 46мм 55мм 64мм

Снять фаску 2х45º на 55мм

Фрезерование шпоночной канавки B = 16 мм

Вертикально- фрезерный

Шлифование центровых отверстий

Предварительное шлифование с

Кругло- шлифовальный

Шлифовать тонко с до

Выбор оборудования режущего и измерительного инструмента

Основные характеристики используемого оборудования приведены в таблице 7.

Таблица 7 – Сводная ведомость по оборудованию

Токарно-винторезный с ЧПУ

Вертикально- фрезерный

Максимальная длина обрабатываемой заготовки мм

Основные характеристики используемого режущего инструмента приведены в таблице 8.

Таблица 8 – Сводная ведомость по режущему инструменту

Наименование режущего инструмента

Марка материала режущей части

Сверло центровочное комбинированное

А1-1 350×20×127 К-Л10 СТ1

Таблица 9 – Сводная ведомость измерительного инструмента

Наименование инструмента

Штангенциркуль ЩЦ–I–250–005 ГОСТ 166-63

Микрометр первого класса точности ГОСТ 6507-60

Расчет и назначение режимов резания

Расчет и назначение режимов резания аналитическим методом для чернового точения с 75 до 47712.

Поправочный коэффициент учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания определим по формуле [2]

где – коэффициент характеризующий группу стали по обрабатываемости = 1 [1];

– фактический параметр характеризующий обрабатываемый материал для которого рассчитывается скорость резания Нмм2

– показатель степени при обработке резцами из твёрдого сплава = 10 [1]

Поправочный коэффициент учитывающий условия работы определим по формуле [2]

где – поправочный коэффициент учитывающий влияние состояния поверхности заготовки на скорость резания = 09 [1];

– поправочный коэффициент учитывающий влияние инструментального материала на скорость резания = 1 [1]

Подачу выбираем по диаметру обрабатываемой детали и глубине резания.

Скорость резания при наружном продольном точении ммин определим по формуле [2]

где – коэффициент зависящий от материала инструмента и заготовки = 340 [2];

Т – стойкость режущего инструмента мин Т = 60 мин [1];

t – глубина резания мм t = 3032 мм;

s – подача ммоб s = 11 ммоб [1];

m – показатель степени m = 020 [1];

y – показатель степени y = 045 [1]

Частоту вращения шпинделя станка обмин определим по формуле [1]

где D – диаметр обрабатываемой заготовки мм D = 75 мм

По паспорту станка 16Б16Т1 примем обмин.

Действительную скорость резания при наружном продольном точении ммин определим по формуле [1]

Силу резания принято раскладывать на составляющие силы направленные по осям координат станка: тангенсальную радиальную и осевую .

Поправочный коэффициент учитывающий влияние качества обрабатываемого материала на силовые зависимости определим по формуле [2]

где n – показатель степени n = 075 [2]

Поправочный коэффициент для тангенсальной силы резания определим по формуле [1]

где – поправочный коэффициент = 089 [1];

– поправочный коэффициент = 10 [1];

– поправочный коэффициент = 1 [1]

Тангенсальную силу резания Н определим по формуле [1]

где – постоянный коэффициент = 300 [1];

y – показатель степени y = 045 [1];

n – показатель степени n = -015 [1];

Мощность резания кВт определим по формуле [1]

Мощность процесса резания не должна превышать мощности станка.

Мощность двигателя кВт определим по формуле [1]

где – КПД привода главного движения = 095 [1];

– мощность электродвигателя станка кВт = 71 кВт [1]

Условие выполняется.

Таблица 10 – Сводная таблица режимов резания для фрезерно-центровальной обработки

Таблица 11 – Сводная таблица режимов резания для токарной обработки

Точить однократно с

Окружная скорость фрезы при фрезеровании шпоночной канавки ммин определим по формуле [1]

где – коэффициент зависящий от материала инструмента и заготовки = 53 [2];

t – глубина резания мм t = 475 мм;

s – подача ммоб s = 025 ммоб [1];

y – показатель степени y = 02 [1]

p – показатель степени y = 01 [1]

u – показатель степени y = 02 [1]

q – показатель степени y = 025 [1]

D – диаметр фрезы D = 20мм.

Таблица 12 –Таблица режимов резания для фрезерования шпоночных канавок

Таблица 13 –Таблица режимов резания для центр шлифовальной операции

Таблица 14 –Таблица режимов резания для шлифовальной обработки

Предварительное шлифование с

Шлифовать начисто с

Нормирование технологического процесса

Для фрезерно-центровальной операции 005 основное время Т0 мин определим по формуле

l1 и l2 – длины врезания и перебега мм определяем по [3]

i – количество проходов.

Для токарных операций основное время Т0 мин определим по

Для токарной операции 010:

Для токарной операции 015:

Для шпоночно-фрезерной операции 020 основное время Т0 мин определим по формуле (17)

Основное время Т0 мин для шлифовальных операций при поперечной подаче определяем по формуле

гдеSР – радиальная подача ммоб;

nД – частота вращения детали мин-1;

К – коэффициент учитывающий доводку и выхаживание К = 12 15 [3];

L – длина рабочего хода (припуск на сторону) мм.

Основное время Т0 мин для шлифовальных операций при продольной подаче определяем по формуле

где L – длина шлифуемой поверхности мм

SПР – продольная подача мммин;

ВК – ширина шлифовального круга мм;

К – коэффициент учитывающий доводку и выхаживание

i – число проходов инструмента

t – глубина шлифования на ход мм.

Для шлифовальной операции 035:

Для центр шлифовальной операции 030:

Определим суммарное время всех операций:

![]() Мои схемы наладок исправления_recover.dwg

Мои схемы наладок исправления_recover.dwg

Скорость подъема груза

Скорость транспортная

Инструмент: Фреза шпоночная Р6М5 ГОСТ 9140-78

* Размер для справок

Операция 015 Токарная

Вал тихоходный (схема наладок)

Операция 005 Центровальная

Фреза торцевая Т15К6 ГОСТ 26595-85

Инструмент: Сверло центровочное комбинированное Р6М5 ГОСТ 14952-75

Фрезерно-центровальный

Наименование и модель

Вертикальной фрезерный

Операция 020 Фрезерная

Инструмент: Фреза шпоночная ГОСТ 9140-78

Инструмент: Резец проходной Т15К6 ГОСТ 18878-73

Токарно-винторезный с ЧПУ

Операция 010 Токарная

Кругошлифовальный 3М150

Инструмент: Круг шлифовальный 1А1-1 350х20х127 К-Л10 СТ1 ГОСТ 17123-79

Операция 035 Шлифовальная

Сталь 40 ГОСТ 1050-88

![]() Моя заготовка.dwg

Моя заготовка.dwg

Сталь 40 ГОСТ 1050-88

![]() Литература.docx

Литература.docx

Г.А. Монахов. Обработка металлов резанием. Справочник технолога. Изд 3-е. М.:Машиностроение 1974. – 598 с.

Панов А. А. и др. Обработка металлов резанием . М. : Машиностроение1988. 736 с.

Э.Л.Жуков С.Л. Мурашкин. Технология машиностроения: В 2кн. Кн.1. Основы технологии машиностроения: Учеб. пособ. для вузов. – М.: Высш. шк. 2003. – 278с.

Справочник по конструкционным материалам: Справочник Б.Н. Арзамасов Т.В. Соловьева С.А. Герасимов и др.; под ред. Б.Н. Арзамасова Т.В. Соловьевой. – М.:Изд-во МГТУ им.Баумана 2005.- 640с.

![]() 1_recover.dwg

1_recover.dwg

![]() Мои схемы наладок.dwg

Мои схемы наладок.dwg

Наименованиие и модель станка

Вертикально фрезерный 6М11

Круглошлифовальный 3М153

Операция 010 Центровальная

Операция 015 Токарная

Операция 030 Шлифовальная

Резец торцевой Т15К6 ГОСТ 18878-73

Инструмент: Сверло центровочное комбинированное Р6М5 ГОСТ 14952-75

* Размер для справок

Инструмент: Фреза шпоночная Р6М5 ГОСТ 9140-78

Операция 020 Фрезерная

Инструмент: Круг шлифовальный 1А1-1 350х20х127 К-Л10 СТ1 ГОСТ 17123-79

Инструмент: Резец проходной Т15К6 ГОСТ 18878-73

![]() Мой Вал!!.dwg

Мой Вал!!.dwg

Сталь 40 ГОСТ 1050-88

![]() Мой Вал!!_recover.dwg

Мой Вал!!_recover.dwg

Сталь 40 ГОСТ 1050-88

![]() Заключение.docx

Заключение.docx

Определен тип производства разработан чертеж заготовки.

Разработан технологический маршрут обработки детали спроектирован план изготовления. Выбраны средства технологического оснащения.

Разработана операционная технология рассчитаны припуски режимы резания и нормы времени на все операции.

![]() Мои схемы наладок!!!!.dwg

Мои схемы наладок!!!!.dwg

Скорость подъема груза

Скорость транспортная

Инструмент: Фреза шпоночная Р6М5 ГОСТ 9140-78

* Размер для справок

Операция 015 Токарная

Вал тихоходный (схема наладок)

Операция 005 Центровальная

Резец торцевой Т15К6 ГОСТ 18878-73

Инструмент: Сверло центровочное комбинированное Р6М5 ГОСТ 14952-75

Наименование и модель

Вертикальной фрезерный

Операция 020 Фрезерная

Инструмент: Фреза шпоночная ГОСТ 9140-78

Инструмент: Резец проходной Т15К6 ГОСТ 18878-73

Токарно-винторезный с ЧПУ

Операция 010 Токарная

Кругошлифовальный 3М150

Инструмент: Круг шлифовальный 1А1-1 350х20х127 К-Л10 СТ1 ГОСТ 17123-79

Операция 035 Шлифовальная

![]() 1.dwg

1.dwg

![]() Моя заготовка_recover.dwg

Моя заготовка_recover.dwg

Сталь 40 ГОСТ 1050-88

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 23.08.2014