Расчёт и анализ автогрейдера ГС-18.05

- Добавлен: 25.10.2022

- Размер: 5 MB

- Закачек: 4

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Гидросхема Автогрейдера.dwg

Гидросхема Автогрейдера.dwg

Гидроусилитель сцепления

Гидроусилитель тормозов

Гидрозамок двусторонний системы

управления рабочим органом

Клапан предохранительный

Гидромотор шестеренный ГМШН25

Насос шестеренный НШ-32У-3

Гидрораспределитель рулевого

Дополнительный гидрораспределитель

Гидроцилиндр подъема и опускания

Гидроцилиндр выноса отвала

Гидроцилиндр наклона колес

Гидроцилиндр выноса тяговой рамы

Гидроцилиндр бульдозерного оборудования

Гидроцилиндр изменения угла резания

Гидроцилиндр поворота основной рамы

Гидроцилиндр уширителя

Гидроцилиндр изменения угла отвала в плане

Гидроцилиндр изменения угла срезаемого

![]() ВО.dwg

ВО.dwg

Колея передних и задних колес

Эксплуатационная масса 157

полная номинальная мощность

Рабочее оборудование:

отвал: высота с ножом по хорде

Дополнительное сменное оборудование:

Угол складывания основной рамы в плане

Радиус поворота (min) по следу внешнего переднего колеса:

шарнирно-сочлененная рама

Смещение колес переднего моста относительно

ведущего в положении "Краб"

![]() Рама тяговая.dwg

Рама тяговая.dwg

Швы 1-10 по ГОСТ 14771-76

Покрытие желтого цвета по

Поверхность Ж и резьбовые отверстия

от покрытия предохранять.

![]() Рама Тяговая СП.cdw

Рама Тяговая СП.cdw

![]() ВО СП.cdw

ВО СП.cdw

![]() ВО.cdw

ВО.cdw

Колея передних и задних колес

Эксплуатационная масса 157

полная номинальная мощность

Рабочее оборудование:

отвал: высота с ножом по хорде

Дополнительное сменное оборудование:

Угол складывания основной рамы в плане

Радиус поворота (min) по следу внешнего переднего колеса:

шарнирно-сочлененная рама

Смещение колес переднего моста относительно

ведущего в положении "Краб"

![]() Гидросхема Автогрейдера.cdw

Гидросхема Автогрейдера.cdw

Гидроусилитель сцепления

Гидроусилитель тормозов

Гидрозамок двусторонний системы

управления рабочим органом

Клапан предохранительный

Гидромотор шестеренный ГМШН25

Насос шестеренный НШ-32У-3

Гидрораспределитель рулевого

Дополнительный гидрораспределитель

Гидроцилиндр подъема и опускания

Гидроцилиндр выноса отвала

Гидроцилиндр наклона колес

Гидроцилиндр выноса тяговой рамы

Гидроцилиндр бульдозерного оборудования

Гидроцилиндр изменения угла резания

Гидроцилиндр поворота основной рамы

Гидроцилиндр уширителя

Гидроцилиндр изменения угла отвала в плане

Гидроцилиндр изменения угла срезаемого

![]() Рама тяговая.cdw

Рама тяговая.cdw

Швы 1-10 по ГОСТ 14771-76

Покрытие желтого цвета по

Поверхность Ж и резьбовые отверстия

от покрытия предохранять.

![]() ВО.cdw

ВО.cdw

Колея передних и задних колес

Эксплуатационная масса 157

полная номинальная мощность

Рабочее оборудование:

отвал: высота с ножом по хорде

Дополнительное сменное оборудование:

Угол складывания основной рамы в плане

Радиус поворота (min) по следу внешнего переднего колеса:

шарнирно-сочлененная рама

Смещение колес переднего моста относительно

ведущего в положении "Краб"

![]() Гидросхема Автогрейдера.cdw

Гидросхема Автогрейдера.cdw

Гидроусилитель сцепления

Гидроусилитель тормозов

Гидрозамок двусторонний системы

управления рабочим органом

Клапан предохранительный

Гидромотор шестеренный ГМШН25

Насос шестеренный НШ-32У-3

Гидрораспределитель рулевого

Дополнительный гидрораспределитель

Гидроцилиндр подъема и опускания

Гидроцилиндр выноса отвала

Гидроцилиндр наклона колес

Гидроцилиндр выноса тяговой рамы

Гидроцилиндр бульдозерного оборудования

Гидроцилиндр изменения угла резания

Гидроцилиндр поворота основной рамы

Гидроцилиндр уширителя

Гидроцилиндр изменения угла отвала в плане

Гидроцилиндр изменения угла срезаемого

![]() Рама Тяговая СП.cdw

Рама Тяговая СП.cdw

![]() ВО СП.cdw

ВО СП.cdw

![]() Рама тяговая.cdw

Рама тяговая.cdw

Швы 1-10 по ГОСТ 14771-76

Покрытие желтого цвета по

Поверхность Ж и резьбовые отверстия

от покрытия предохранять.

![]() МЗР ГРЕЙДЕР 4-1.doc

МЗР ГРЕЙДЕР 4-1.doc

Создаются новые производственные и промышленные предприятия энергетические объекты транспортные магистрали и аэродромы. При этом земляные работы являются первыми по очерёдности выполнения. Земляные работы являются наиболее трудоёмкими так как требуют больших затрат труда на разработку и перемещение единицы (кубического метра)грунта.

Земляные работы тем более трудоёмки чем меньше они механизированы т.е. чем менее совершенные оборудование и машины используются для их выполнения.

В настоящее время в нашей стране широко применяется механизация строительства в том числе и земляных работ. С этой целью разработаны и выпускаются современные землеройно-транспортные машины для строительства автодорог - автогрейдеры.

Автогрейдеры применяются для проведения планировочных и профилировочных работ при строительстве дорог сооружения невысоких насыпей и профильных выемок отрывке дорожного корыта распределения в нём каменных материалов зачистки дна котлованов планировке территорий засыпке траншей рвов канав и ям работ при постройке полотна дорог возведении насыпей планировке площадей устройства корыта дороги а так же отчистки дорог строительных площадок городских магистралей и площадей от снега в зимнее время.

Автогрейдеры используются на грунтах категорий. Т.е. для работы с лёгкими средними и тяжёлыми грунтами. Процесс работы автогрейдера состоит из последовательных проходов при которых осуществляется резание грунта его перемещение разравнивание и планировка поверхности сооружения.

Современные автогрейдеры конструктивно подобны и выполнены в виде самоходных трёхосных машин с полноповоротным грейдерным отвалом с механической и гидромеханической трансмиссией и гидравлической системой управления рабочими органами. Так же в настоящее время для увеличения возможностей и производительности машин часто применяют различное навесное оборудование.

В данном курсовом проекте мною будет произведён расчёт и анализ автогрейдера тяжелого типа.

Автогрейдер (от англ. grad — нивелировать сравнивать) — машина наколёсах основной рабочий орган — отвал которой находится подхребтовой рамой на одинаковом расстоянии от заднего моста иотпередней оси. Двигатель у автогрейдера располагается сзади. Дорожный грейдер используют для выравнивания и перемещения грунта умными словами — для планирования и профилирования.

Особенности которые позволяют грейдеру позволяют идеально выровнять поверхность за несколько проходов:

Отвал расположен на одинаковом расстоянии от передней оси иот заднего моста. Например если передние колёса наезжают накочку высотой десять сантиметров то отвал поднимется всего на пять.

Задние и средние колёса установлены на балансирных тележках то есть при наезде этими колёсами на неровность положение отвала меняется совсем незначительно.

Отвалу можно задать любое положение от вертикального догоризонтального поворачивать вокруг своей оси ивыдвигать влево или вправо.

Вышеперечисленные особенности любого грейдера возможны благодаря уникальной конструкции тяговой рамы она является основой крепления отвала к раме грейдера обеспечивая емупревосходную подвижность. Сама же тяговая рама крепится косновной посредством трёх цилиндров сзади и шарового шарнира спереди.

Есть ещё одно оригинальное свойство которое позволяет оператору чётче держать заданный курс при работе на уклонах и перемещении грунта валиком — передние колёса могут наклоняться влево ивправо. А в конструкции современных грейдеров используется ломающаяся шарнирно-сочленённая рама.

Все эти особенности собранные в одной дорожной машине превращают её буквально в трансформер и позволяют применять автогрейдер в широчайшем диапазоне работ ни одно дорожное строительство не может обойтись без него:

строительство насыпи;

нарезать кюветы и др.

Назначение описание работы машины

Автогрейдер тяжелого типа предназначен для ведения планировочных работ и профилировочных работ большого объема.

Автогрейдеры выпускают со всеми ведущими колесами (всего как правило три моста). Колесную схему характеризующую конструктивную компоновку машины обозначают буквами А Б — число ведущих колесных осей; В — общее число осей автогрейдера.

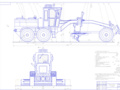

Рисунок 1 – Схема автогрейдера

– дизель; 2 – кабина; 3 – рулевое управление; 4 – карданная передача привода переднего моста; 5 – гидроцилиндры подъема и опускания рабочего оборудования; 6 – основная рама; 7 – гидроцилиндр подъема и опускания кирковщика; 8 – кирковщик; 9 – передний мост; 10 – тяговая рама; 11 – отвал; 12 – средний мост; 13 – балансирная подвеска;

– задний мост; 15 – колесо

Автогрейдер может обрабатывать поверхность грунтов любой плотности. Рабочим органом машины является отвал. К нему иногда прилагают сменное оборудование в виде удлинителя или откосника которые нужны для увеличения ширины захвата при отделке откосов насыпей. В комплект автогрейдера входит также кирковщик который используется для рыхления старого покрытия или грунта. Для выполнения автогрейдером различных работ изменяют положение отвала в вертикальной и горизонтальной плоскостях. Автогрейдер также успешно работает по очистке площадок и дорог от снега.

Большие тяговые возможности машины все ведущие колеса мощный двигатель а также значительная масса машины обеспечивает высокую проходимость в плохих грунтовых условиях.

Основная рама автогрейдера сварной конструкции трубчатого сечения. Это сделано для увеличения прочности рамы автогрейдера

В целях сохранения максимального сцепления колес с грунтом в различных условиях и снижения сопротивления перекатыванию шины автогрейдера снабжены устройством регулирования давления

1 История создания автогрейдера

Первый грейдер сделал Роберт Фултон в 1795 году но применять егопо назначению стали в Америке только во второй половине девятнадцатого века.

Примечательно что первый грейдер не имел ни двигателя ни кабины как таковой. Грубо говоря это была стальная телега с отвалом иуправляющими механизмами. Управление отвалом осуществлялось спомощью понижающих редукторов и больших кованых колёс — одно для поворота и два для подъёма и опускания. В те времена грейдеры были прицепными то есть прицеплялись в основном залошадями позже за тракторами. Именно поэтому пристроительстве дорог вАмерике преимущество отдавалось соискателям умеющим обращаться с лошадьми.

Рисунок 2 - Один из первых прицепных грейдеров

Первые дорожные грейдеры с двигателями появились в США только в 20-х годах девятнадцатого века грейдеры стали самоходными тоесть они стали автогрейдерами. Хотя прицепные использовались ещёдолго да и сейчас можно найти рабочие экземпляры. Вместе сдвигателем грейдер получили колёса с шинами вместо привычных нато время ободьев из металла и колёс со спицами как у телег.

Рисунок 3 - Первый дорожный грейдер с двигателем

Затем появились приводы от двигателя к редукторам управляющих отвалом. Этот шаг привёл к значительному усложнению иувеличению цены на автогрейдеры но и их производитель увеличилась в разы. И только в 60-х годах появилось ещё одно новшество — всё это время компании-разработчики занимались внедрением гидравлики в механизмы. Новинка не обошла иавтогрейдер — насос-гидроцилиндр стал неотъемлемой его частью. Впоследующие годы не было кардинальных изменений только совершенствование — улучшения и модернизация.

На данный момент автогрейдеры развиваются в двух направлениях:

Увеличение единицы мощности на единицу массы. Автогрейдеры становятся мощнее и соответственно производительнее работая всё точнее и быстрее. Также считается что чем мощнее двигатель тем большим ресурсом до капитального ремонта он обладает.

Увеличение массы машины. Стремясь выжить производители стараются заменить одной моделью два. Протяжённость дорог вместе с объёмом дорожных работ увеличивается с каждым годом естественно растёт и спрос на большие машины.

2. Классификация автогрейдеров

Существует две классификации грейдеров — по весу и по мощности двигателя.

Классификация грейдеров по весу

Машины массой до 9 тонн используются для содержания и ремонта дорог для обустройства придомовых территорий при небольших объёмах работ и в стеснённых условиях. Лёгкие автогрейдеры часто выполняют двухосными.

Рисунок 4 - Лёгкий автогрейдера

Средние автогрейдеры

До 14 тонн машины такого класса самые распространённые иприменяются для всего спектра предусмотренных работ.

Более 14 тонн в основном полноприводные автогрейдеры. Используются при больших объёмах работ когда необходимо подготовить поверхность под аэропорт или многополосную автодорогу.

В связи с быстрым развитием в классификацию грейдеров по весу можно включить ещё два класса:

Минигрейдеры — машины которые используются для планирования маленьких территорий например тротуаров атакже внутри зданий.

Сверхтяжёлые автогрейдеры — применяются в основном длягорнодобывающей отрасли и выпускаются очень мелкими партиями или под заказ.

Рисунок 5 - Сверхтяжёлый автогрейдер CAT 24H

Классификация по весу — классическое деление однако оно довольно условное. Например большинство производителей выпускающих автогрейдеры массой 14—19 тонн позиционируют их как полутяжёлые но всего 10—15 лет назад машины такого веса безоговорочно признавались тяжёлыми.

Классификация по мощности двигателя

Наиболее часто применяется в странах СНГ по ГОСТ 11030-93 автогрейдеры делятся:

класс 100: 662 882 кВт;

класс 140: 889 1176 кВт;

класс 180: 1184 147 кВт;

класс 250: больше 1478 кВт и выше.

3. Обзор отечественных и зарубежных автогрейдеров

Ведущие производители автогрейдеров

Многие производители спецтехники обладают в своём арсенале иавтогрейдерами. Их экономический потенциал позволяет не только поддерживать широкий ассортимент но и вкладывать ресурсы вновые разработки.

Автогрейдеры Caterpillar

Корпорация Caterpillar имеет огромный опыт в производстве иусовершенствовании автогрейдеров. При этом она является самым старым импортёром техники в Россию первая сделка была зафиксирована в 1913 году. Технологии компании стали основой дляпроизводства тракторов на Челябинском тракторном заводе.

Рисунок 6 - Автогрейдер Caterpillar серии M

На данный момент в России есть три представительства компании. Caterpillar обладает ассортиментом из 14 автогрейдеров разных классов при этом каждый из них обладают: отвалом с меньшим углом резания системой управления мощностью двигателя и более сдвинутая назад кабина.

Из всех грейдеров Caterpillar стоит выделить модели серии М которые не имеют ни руля ни большого количества рычагов аполностью управляются с помощью двух джойстиков. Что облегчает достаточно сложное управление и обучение машинистов. Серия М содержит 7 автогрейдеров. В ней есть и другие особенности:

лёгкое и точное управление тяговой рамой поворотным кругом и отвалом;

новые двигатели CAT серии С;

система управления мощностью;

система электронного контроля за давлением;

большее остекление фронтальной части кабины.

Дорожные машины Volvo

Автогрейдеры выпускает подразделение Volvo Construction Equipment и ранее приобретённая канадская компания Champion. Вассортимент автогрейдеров входят около 15 моделей разного класса от лёгких до тяжёлых машин:

средние — G710B G720B G726B G730B G740B G746B и

тяжёлые — G930 G940 G946 G960 G970 G976 и G990.

Рисунок 7 - Тяжёлый автогрейдер Volvo G990

Все автогрейдеры Volvo обладают последними разработками компании такими как: шарнирно-сочленённые рамы электронные системы контроля агрегатов и узлов гидрообъёмные трансмиссии.

Автогрейдеры произведённые этим производителем включают в себя самые последние разработки компании такие как автоматические игидрообъёмные трансмиссии электронные системы контроля состояния узлов и агрегатов шарнирно-сочлененные рамы удобные эргономичные кабины мощные кондиционеры и отопители. Приэтом компания впервые предложила модульный вариант кабины в которой может разместиться два человека. Такая кабина облегчает обучение машинистов.

Заводы компании Komatsu расположены по всему миру в более чем 10 странах: Бразилия США Канада Германия Великобритания Китай Германия Италия Япония Тайланд и Индонезия. Автогрейдеры компании делятся на две марки одна естественно — Komatsu вторая — Galion приобретённой компании:

Komatsu: средние автогрейдеры — GD555-3 GD655-3 и GD675-3; тяжёлые — GD-750A-1 и GD825A-2.

Galion: две серии B и C с моделями 830 850 и 870.

Рисунок 8 - Грейдер Komatsu GD555

CNH — это корпорация на базе компаний Case и New Holland которая выпускает автогрейдеры трёх марок:

Средние и тяжёлые автогрейдеры Case 845 865 и 885. Q&K F106 F156 и F206 каждого класса.

Fiat-Kobelco: лёгкий G110 средние — G140 и G170 и тяжёлый G200.

На данный момент эта корпорация является ведущим производителем строительной и сельскохозяйственной техники имеет 115 000 дилеров в 160 странах.

Под названием Terex скрываются многие производители это франчайзинговая торговая марка. Некоторые из более чем 50 фирм объединённых маркой Terex: Atlas Demag Benford PPM Fermec Tatra Schaeff. Terex выпускает четыре модели автогрейдеров:

два тяжёлых TG190 и TG230.

Рисунок 9 - Средний автогрейдер Terex TG 150A

Автогрейдеры John Deere

В России эту компании больше знают как производителя техники для лесной и сельскохозяйственной промышленности только сначала 2009 года на рынке появилась и дорожно-строительная техника под маркой John Deere. Шесть моделей автогрейдеров выпускает подразделение компании — John Deere Construction:

лёгкий John Deere 670D;

средние: 672D 770D и 772D;

тяжёлые: 870D и 872D.

Немецкие грейдеры HBM-NOBAS

Компания производит автогрейдеры всех классов на которые устанавливаются двигатели Cummins и коробки передач ZF апередний привод на всех моделях гидростатический:

лёгкий автогрейдер HBM-NOBAS

тяжёлые: BG190 и BG240.

Рисунок 10 - Тяжёлый автогрейдер HBM-Nobas BG 190

Российские автогрейдеры

Существует только пять отечественных предприятий производящих автогрейдеры. Основное их преимущество перед мировыми производителями — это цена на машины однако цена со временем будет повышаться в связи с усложнением и совершенствованием машин необходимой и неизбежной в конкурентной борьбе.

Автогрейдеры Брянского арсенала

Лёгкий двухосный автогрейдер ГС-10.01

Средние: ГС-14.02 и ГС-14.03

Полутяжёлые: ГС-18.05 и ГС-18.07

Рисунок 11 - Тяжёлый автогрейдер ГС-25.09

Рисунок 12 - Средний автогрейдер DZ-122

Рисунок 13 - Тяжёлый полноприводный автогрейдер ЧСДМ ДЗ-98

Рисунок 13 - Автогрейдер Ирмаш ГС-10-08

Китайские автогрейдеры

Именно китайские производители автогрейдеров являются ближайшими конкурентами отечественных. Это связано с одним уровнем цен на новые автогрейдеры также дела обстоят искачеством. В машинах часто используются одни и те же узлы иагрегаты мировых ведущих производителей.

Xuzhou Construction Machinery Group (XCMG) — самый известный китайский производитель спецтехники. Компания была образована в1989 году имеет 26 дочерних предприятий и 14 совместных скорпорациями: Caterpillar LiebherrThyssen Krupp.

Рисунок 14 - Автогрейдер XCMG GR215

Под маркой XCMG пять автогрейдеров две тяжёлых: XCMG GR215 GR300 и три средних: GR135 GR165 GR180. В машины устанавливаются агрегаты и узлы известных фирм:

Двигатели — Cummins на GR135 215 и 300 Shanghai Dizel наGR165 и GR180

Гидравлические компоненты в тормозных системах от Rexroth

Возможные опции включает в себя: системы нивелировки кондиционер передний отвал рыхлитель.

Компания LiuGong Machinery обладает самым большим объёмом экспорта и производства среди китайских производителей грейдеров и выпускает четыре модели две тяжёлые — LiuGong CLG422 CLG425 и две средние — CLG416 и CLG418. На машины устанавливаются двигатели Cummins элементы гидравлики Kawasaki и коробки передач ZF.

Рисунок 15 - Автогрейдер LiuGong CLG 418

Sany Heavy Industry было создано в 1994 году а производит больше 120 разных спецмашин. Компания выпускает два автогрейдера: Sany PQ160II и PQ190II. Их отличительная особенность — привод наведущие колёса у них гидравлический а также продуманная эргономика управления например сенсорный экран в кабине водителя.

Рисунок 16 - Автогрейдер Sany PQ190II

Дорожные машины Changlin

Changlin Construction Machinery Group основана в 1961 году исотрудничает с Komatsy и Hyundai. Автогрейдеры компании могут комплектоваться как китайскими так и двигателями компании Cummins. Модельный ряд состоит из трёх автогрейдеров: Changlin PY165H PY190H и PY220H.

Рисунок 17 - Автогрейдер Changlin PY165H

Автогрейдеры Sichuan Chengdu Chenggong

Компания Sichuan Chengdu Chenggong construction machinery была основана в 1953 году грейдеры компании соответствует требованиям международного стандарта ISO 9001. Выпускается пять моделей какдля Китая так и для экспорта в Юго-Восточную Азию Северную Африку Австралию Америку и Россию: Sichuan MG 1217 MG1318 MG1320B MG1320H MG1421.

Нестандартные автогрейдеры

Самый большой автогрейдер

Самый большой автогрейдер — это итальянский Acco Grader компании Umberto Acco. Машина была создана в 1980 году дляэкспорта в Ливию но из-за ограничений на торговлю так и не был доставлен заказчику. В результате Acco Grader до сих пор работает вИталии.

Рисунок 18 - Самый большой автогрейдер Acco Grader

Весит самый большой автогрейдер 160 тонн на нём установлено два двигателя суммарной мощностью 1 700 лошадиных сил первый дляпривода четырёх задних колёс второй — для привода переднего моста. Длина отвала — 10 метров.

Laser-Grader — механизм созданный Лео Паради производимый американской компанией Laser-grader MFG. Это самый маленький серийно выпускаемый автогрейдер на сегодняшний день. Апозиционируется он как автогрейдер эконом-класса который можно применять для строительства теннисных кортов например.

Рисунок 19 - самый маленький грейдер Laser-Grader

Длина Laser-Grader составляет всего 35 метра ширина — 12 м авес— 1 450 кг. На него устанавливается очень точная система нивелировки а благодаря гидростатической трансмиссии самый маленький автогрейдер обладает полным приводом.

Самый универсальный автогрейдер

В машине от Bobcat отвал — это дополнительное оборудование какиещё 60 видов навесных агрегатов.

Рисунок 20 - Универсальный погрузчик-автогрейдер Bobcat

Поворот автогрейдера осуществляется задней тележкой передние же колёса неуправляемы а ширина устанавливаемого отвала всего 213 см.

1 Расчет основных параметров

Определение основных параметров автогрейдера производим следующим образом: одними параметрами задаемся а другие определим расчетом.

Согласно варианту задания на курсовой проект заданы следующие параметры:

тип грейдера - тяжелый

колесная схема-1х2х3;

Так как базовая модель машины не задана для рассчитываемой машины задаемся параметрами по аналогии с тяжелым автогрейдером отечественного производства ГС-18.05.

Автогрейдер ГС-18.05 имеет следующие технические характеристики:

Число передач вперед

Число передач назад

длина по боковым ножам 1-4;

высота по хорде Н-062;

размер шин-1300х530х533;

давление в шинах мПа-03;

скорость движения мс:

транспортная максимальная (при iтр=08)111.

Далее производим расчет силы тяжести машины необходимой мощности двигателя.

2 Определение общей силы тяжести автогрейдера

Основной задачей автогрейдера является профилирование грунтовой дороги в нулевых отметках с треугольными кюветами. Из всех видов рабочих операций выполняемых автогрейдером при профилировании дороги самой трудоемкой является вырезание кювета. Наибольшее распространение на дорогах с шириной земляного полотна 85-100 м получили кюветы с размерами представленными на рисунке 21.

Рисунок 21 – Схема кювета

Необходимая общая сила тяжести машины определяется по формуле:

где: G - сила тяжести автогрейдера кН;

m – коэффициент учитывающий неравномерность сечения стружки при последовательных проходах и возможное уменьшение сцепного веса из-за реакции грунта m=125-135;

S - площадь сечения треугольного кюветам2; S=225h

где h-глубина кювета (03 .08) м;

k – расчетный коэффициент сопротивления грунта копанию учитывающий как резание так и перемещение грунта k=200-240 кНм2;

– коэффициент при колесной формуле: ;

φсц – коэффициент сцепления пневматических шин колесного двигателя: φсц =034-085;

n – количество циклов: n=4-5.

Подставляем вышеуказанные значения в формулу 2.1. получаем:

- минимальная сила тяжести автогрейдера:

- максимальная сила тяжести автогрейдера:

В дальнейших расчетах принимаем необходимую общую силу тяжести G=157 кН – по техническим характеристикам для автогрейдера ГС-18.05.

Сила тяги Т кН автогрейдера определяется по формуле:

Сила тяжести автогрейдера приходящаяся на его задний мост:

где G = 157 кН – вес автогрейдера

Сила тяжести автогрейдера приходящаяся на его передний мост:

3 Определение мощности двигателя.

Существует два режима работы автогрейдера: тяговый или рабочий и транспортный.

Расчет мощности производится для обоих режимов двигатель выбирается по наибольшей величине.

Развивающая на ведущих колесах общая мощность определяется по формуле:

где: Nn – мощность расходуемая на вырезание грунта (полезная мощность) кВт;

N - мощность расходуемая на передвижение автогрейдера как тележки кВт;

Nб - мощность расходуемая на буксование кВт.

Минимальная полезная мощность:

Максимальная полезная мощность:

Мощность расходуемая на передвижение автогрейдера как тележки:

где: -коэффициент сопротивления качению =004-01

Минимальная мощность на передвижение:

Максимальная мощность на передвижение:

Мощность расходуемая на буксование определяется по формуле:

где: -коэффициент буксования; =018-022

Максимальная мощность на буксование:

Минимальная мощность на буксование:

Развивающаяся на ведущих колесах мощность по формуле (2.3):

-максимальная: Nmax = 5717+897+1802=8416 кВт.

Необходимая мощность двигателя определяется по формуле:

где: тр - КПД трансмиссии (по аналогии с базовой машиной) тр =08;

Кт - коэффициент снижения мощности двигателя ввиду неустановившегося движения Кт=09;

Выбранную мощность двигателя необходимо проверить по транспортному режиму для которого:

где: =004-005 – для дорог с твердым покрытием

Таким образом приведенный расчет подтверждает возможность установки на модели автогрейдера двигателя ЯМЗ-236Д4 (Ng=175 л.с. 130 кВт; n= 1700 обмин). Далее для расчетов используем параметры двигателя ЯМЗ-236Д4

4. Определение производительности.

При профилировании техническая производительность автогрейдера определяется по формуле:

где: Fk - общая площадь сечения кювета;

L - длина захвата м;

kВ - коэффициент использования машины по времени (kВ=08-09);

vо - скорость автогрейдера при перемещении грунта;

nо - число проходов по отделке полотна дороги; nо = 6-10;

tn - время на развороты автогрейдера ч tn =008-01 ч.

пз - число переходов при нарезании грунта

где: kn - коэффициент перекрытия kn =

Sв=02-03 м2 поперечное сечение стружки грунта при вырезании;

nn - число проходов по заданному участку при перемещении грунта;

Кп - коэффициент перекрытия при перемещении Кп =115

Подставим вышеуказанные значения в формулу (2.4) определим производительность:

5 Тяговый расчет автогрейдера.

Определение основных параметров автогрейдера

Радиус кривой отвала:

В поперечном сечении профиль отвала обычно очерчивается по дуге окружности (рис.22). При таком профиле стружка вырезаемого грунта перемещаясь по отвалу вверх поворачивается на нём в направлении его движения и дойдя до верхней кромки отвала рассыпается или опрокидывается перед ним образуя призму грунта.

Рисунок 22 Поперечный профиль отвала

Чтобы исключить пересыпание грунта за отвал угол опрокидывания принимают равным 65 70°. При установки углов должно быть обеспечено равенство

т.е. = – – = 180° - 50° - 65° = 65°

База автогрейдера выбирается из условия возможности разворота отвала (рис.23).

Рисунок 23 Ходовое устройство автогрейдера

где L – база трёхосного автогрейдера

L1 – база двухосного автогрейдера:

Lотв = 4 м – длина отвала

b= 20м – колея автогрейдера

Δ = 0055м – минимальный зазор между отвалом и колесом

D = 12м – внешний диаметр шины

Δ’ = 06м – минимальный зазор между задними колёсами

Размеры b и Lотв и связанного с ними радиуса поворота R автогрейдера (рис.2) выбираю такими чтобы машина имела наименьшие размеры. Однако наличие наименьших величин обуславливается следующим. Устойчивость движения автогрейдера при вырезании стружки с наибольшей шириной захвата обеспечивается если колёса автогрейдера идут по краям забоя.

Тяговый расчёт автогрейдера

В процессе работы автогрейдера возникают различного характера и разной величины силы сопротивления его движению.

Для определения сопротивлений возникающих в рабочем режиме при резании и перемещении грунта автогрейдером определённого типа должны быть известны род грунта и его характеристики размеры отвала и углы его установки вес автогрейдера.

Тяговый расчёт автогрейдера позволяет оценить возможности тягача при транспортировании грунта с подрезанием стружки. Для нормального протекания процессов резания перемещения грунта или планирования поверхностей необходимыми являются условия W ≤ Тн и W ≤ Тφ где Тн – номинальное значение силы тяги автогрейдера на используемой передаче:

где Т – КПД трансмиссииб V = 4 кмч = 11мс – скорость движения

Предельное значение тягового усилия по сцеплению с грунтом:

где Gсц = G 1 = 157 . 075 =117 кН – сцепной вес

φсц = 06 – коэффициент сцепления колёс с грунтом

Суммарное сопротивление копанию автогрейдером:

где W1 – сопротивление грунта резанию

где К = 15кПа – удельное сопротивление грунта резанию

Fст - площадь поперечного сечения вырезаемой стружки грунта при резании полной длиной отвала

Fст = Lотвh = 4 . 016 = 064м2

W2 – сопротивление перемещению призмы грунта

где 2 = 05 – коэффициент внутреннего трения грунта

Gпр = γгрgVпр = 1800 . 981 . 062 = 10948Н = 11кН

Vпр – объём призмы перед отвалом с учётом что длины ножа погружены в грунт для резания

где Кр = 12 – коэффициент разрыхления грунта

h = 016м – толщина стружки

= 40° - угол естественного откоса грунта

W3 - сопротивление перемещению стружки грунта вверх по отвалу:

где 1 =09 – коэффициент трения грунта по отвалу

= 50° - угол резания ножа

W4 - сопротивление перемещению стружки грунта вдоль по отвалу:

W5 – сопротивление перекатыванию колёс:

W6 – сопротивление от преодоления подъёма

Сопротивление от сил инерции W7 считают равными нулю так как принимают что движение автогрейдера происходит без ускорения и без переключения скоростей т.е. при установленном движении. Тогда полное сопротивление:

Проверим соблюдается ли условия

W =466 кН ≤ Тн =808кН

W = 466 кН ≤ Тφ = 706 кН

Условие соблюдается значит данный автогрейдер подходит для работ в выбранных условиях.

6 Расчёт на прочность оборудования автогрейдера

6.1 Расчёт основной рамы

Первое расчётное положение. В первом расчётном положении соответствующем нагрузкам возникающим в процессе нормальной эксплуатации автогрейдера наиболее неблагоприятные условия возникают в конце зарезания когда отвал режет грунт одним концом опущннам настолько что передний мост вывешен и упирается в край кювета задние колёса буксуют на месте работа производится на поперечном уклоне с углом λ = 16°.

В этих условиях основная рама оказывается максимально нагруженной нормальными нагрузками (рис.24). В центре тяжести автогрейдера сосредотачивается сила его веса и равнодействующая сил инерции которая раскладывается на состовляющие так как автогрейдер работает на уклоне. Первая равная G cosλ действует перпендикулярно опорной поверхности а вторая G sinλ - параллельно ей.

Координаты Н(м) и l(м) центра тяжести современных автогрейдеров приблизительно определяют из соотношений:

где rс – статический радиус колеса rс = 093 rк = 093 . 06 = 056м

Рисунок 24 - Схема сил действующих на автогрейдер в первом расчётном положении

В центре тяжести автогрейдера помимо его веса сосредотачивается равнодействующая инерционных сил

где Кд = 15 – коэффициент динамичности

max = 085 – максимальный коэффициент использования сцепного веса машины

G2 = 109 кН – сила тяжести автогрейдера приходящейся на задний мост

В точке О которой обозначен конец режущей кромки ножа отвала сосредотачиваются усилия Рх Рy и Рz возникающие в результате сопротивления грунта резанию.

В точках О’2 и О’’2 соответствующих проекциям середин балансиров на опорную поверхность действуют вертикальные реакции задних правых и левых колёс Z2п и Z2л свободные силы тяги X2п и X2л и боковые реакции Y2п и Y2л

Y2п = Y2л = 05G sinλ = 0.5 . 157 . sin 16° = 216 кН

В точке О3 в которой передний мост касается кювета возникает боковая реакция Y1

Составим систему уравнений равновесия:

X = 0: X2п + X2л + Ри – Р

Y = 0: Y2п + Y2л - G s

Z = 0: Z2п + Z2л – Gcosλ + Pz = 0;

Мy = 0: Pz L1 – Gcosλ

Мz = 0: (Y2п + Y2л)L1 + X2л b + Pи b2 + G s

Определим неизвестные силы и реакции Рx Pz Z2п и Z2л из уравнений равновесия используя систему уравнений:

Силы тяги правого и левого задних колёс могут быть выражены через вертикальные реакции

X2п = Z2п max = 222. 085= 189 кН

X2л = Z2л max = 352 . 085 = 299 кН

Рy = Y2п + Y2л - G sinλ + Y1 = 216+ 216 –157sin16° + 137.6 = 1377кН

Далее необходимо найти усилия действующие в т. О4 – шаровом шарнире тяговой рамы служащем опорой для правой части основной рамы. Левой частью основная рама двумя точками соответствующими точкам О’2 и О’’2 опирается на задний мост а средней частью – на систему подвески тяговой рамы.

Считая детали подвески тяговой рамы расположенными в одной плоскости Q (рис.25) можно рассматривать пересечение этой плоскости с основной рамой как место заделки последней являющееся опасным расчётным сечением. Для упрощения расчёта принимают что тяги подвески находятся в вертикальной плоскости Q’ хотя в действительности плоскость Q в которой они расположены наклонена к вертикали под небольшим углом . Принятое допущение несколько увеличит получаемые значения усилий Z4 Y4 X4 действующих на шаровой шарнир и следовательно приведёт к увеличению запаса надёжности.

Рисунок 25- Схема сил действующих на шаровой шарнир тяговой рамы в первом расчётном положении

Из уравнений моментов составленных относительно осей y’ и z’ лежащих в плоскости Q’ проходящей через точку О4 и перпендикулярной к оси О’4 О4 находим усилия Z4 и Y4

Усилие Х4 находим из уравнения X = 0 откуда Х4 = Р4 = 926 кН.

Определив все силовые факторы основной рамы в первом расчетном положении можно посчитать возникающие в ней напряжения.

На рис.26 показана схема нагружения основной рамы в первом расчетном положении. Пользуясь этой схемой определяем изгибающие моменты дейс

Рисунок 26 - Схема нагружения основной рамы в первом расчетном положении

Слева от сечения I-I (со стороны моста):

твующие в опасном сечении I-I.

Справа от сечения I-I (со стороны переднего моста):

Необходимо выбрать поперечное сечение и определить его геометрические характеристики – моменты сопротивления и площадь поперечного сечения (Рис.27).

Также следует выбрать материал и наити допускаемое напряжение. Допускаемое напряжение равно отношению предельного напряжения к коэффициенту запаса равному 11 15

Выбираем нестандартный профиль бруса с размерами поперечного сечения b1=160мм b2=180мм h1=200мм h2=240мм.

Площадь и моменты инерции прямоугольного поперечного сечения определяют:

Рисунок 27 - Поперечное сечение

Полярный момент инерции прямоугольного сечения вычисляем:

где 1 и 2 – коэффициенты зависящие от отношения сторон прямоугольного сечения.

Выбираю материал – сталь 40Х с = 650МПа и рассчитываю допускаемое напряжение:

[] = прК3 [] = 65012 = 5417 МПа

Зная геометрические размеры сечения и его форму можно посчитать возникающие в нём максимальные напряжения :

где сум – суммарное напряжение от изгиба и растяжения-сжатия

– напряжение от кручения

где Мив Миг – суммарные изгибающие моменты в вертикальной и горизонтальной плоскостях Р – сжимающее усилие кН

Мкр – суммарный крутящий момент действующий на расчётное положение

Wy Wz Wp F – моменты сопротивления сечения изгибу и кручению и площадь этого сечения

Возникающие в опасном сечении I-I основной рамы напряжения от воздействия на него силовых факторов действующих слева и справа от сечения подсчитывают раздельно и принимают в расчёт наибольшее.

Для сечения I-I (со стороны заднего моста):

Тогда максимальное напряжение для сечения I-I со стороны заднего моста:

Для сечения I-I (со стороны переднего моста):

Тогда максимальное напряжение для сечения I-I со стороны переднего моста:

Максимальные напряжения со стороны переднего моста и со стороны заднего моста превышают допускаемое напряжение

Для выполнения условий прочности увеличивают толщину стенки поперечного сечения или меняют материал на более прочный и в результате при b1=160мм b2=210мм h1=200мм h2=250мм получаем площадь и моменты инерции прямоугольного поперечного сечения:

Условие выполняется значит выбранное сечение удовлетворяет условиям прочности и может быть использовано в рабочем оборудовании.

Второе расчётное положение.

Во втором расчётном положении на автогрейдер действуют случайные нагрузки возникающие при встрече его с непреодолимым препятствием. Наиболее неблагоприятные условия при этом складываются когда наезд на препятствие происходит краем выдвинутого в сторону отвала при движении автогрейдера по горизонтальной поверхности на максимальной рабочей скорости с малым пробуксовыванием ведущих колёс что имеет место при работах по разравниванию и перемещению грунта.

При внезапной встрече конца отвала с жёстким препятствием происходит их соударение что приводит к возникновению дополнительной динамической нагрузки на основную раму.

При расчёте на прочность рабочего оборудования принимают что масса и жесткость препятствия во много раз превышает массу и жёсткость автогрейдера. Тогда дополнительную динамическую нагрузку на автогрейдер определяют только массой и жёсткостью последнего а также скоростью столкновения и подсчитывают:

где v – скорость автогрейдера в момент встречи с препятствием

Gсц – вес автогрейдера с оборудованием Gсц = 157700 Н

g – ускорение свободного падения

С – суммарная жёсткость автогрейдера

здесь С1 = 120кНм – жесткость металлоконструкции автогрейдера зависящая от величины сцепного веса

Нотв = 062м – высота отвала

С2 = 2Сш = 2 . 45 = 90кНм – суммарная жёсткость передних колёс

На рис.28 показана схема сил действующих на автогрейдер во втором расчётном положении. В центре тяжести сосредотачиваются сила веса автогрейдера и дополнительная динамическая нагрузка. В точке О контакта отвала с препятствием действуют усилия Рх и Ру а Рz = 0 так как резание грунта не производится. В условных точках О2 и О3 действуют боковые усилия Y2 и Y1

Рисунок 28 - Схема сил действующих на автогрейдер во втором расчётном положении

Возникающие вертикальные реакции на задний и передний мосты обозначены соответственно через Z2 и Z1. Эти реакции с учётом динамической нагрузки определяют из уравнений моментов составляемых относительно точек О2 и О3:

где G1 и G2 – соответственно силы тяжести приходящиеся на передний и задний мосты.

Размеры а1 = 05м; с’ = 087м; n’ = 09м снимаем с чертежа.

Остальные неизвестные силы определяем составляя следующие уравнения равновесия:

Y = 0: Y1 – Py – Y2 = 0;

X2п = X2л Y1 = Z1max

Решая эти уравнения относительно неизвестных членов находим

Py = Z1max - Y2 = 411 . 085 – 77 = 272кН

Рx = Z2max + Ри = 642 . 085 + 34 = 879кН

Y1 = Z1max = 411 . 085 = 349кН

В момент внезапной встречи с жёстким препятствием ведущие колёса автогрейдера начинают полностью пробуксовывать развивая суммарную силу тяги Х2

X2 = X2п + X2л = 273 +273 = 546кН

Рисунок 29 - Схема сил действующих на шаровой шарнир тяговой рамы во втором расчётном положении

Пользуясь приведённой на рис.30 для второго расчётного положения схемой сил действующих на шаровой шарнир тяговой рамы определяем возникающие в этом шарнире усилия Х4 Y4 Z4:

X = 0: Х4 – Рx = 0 Х4 = Рx = 879кН

Рисунок 30 - Схема нагружения основной рамы во втором расчётном положении

Схема нагружения основной рамы во втором расчётном положении на рис.9. Точка Е на схеме обозначена условная точка приложения динамической нагрузки от масс приходящихся на задние мосты. Координаты К для точки Е определяются из соотношения:

Точкой приложения суммарной силы тяги Х2 и реакции Z2 показана средняя точка О2 условной оси задних мостов. В такой же средней точке О1 оси переднего моста приложены реакция и динамическая нагрузка от масс приходящихся на передний мост.

Слева от сечения I-I (со стороны заднего моста):

Площадь и моменты инерции прямоугольного поперечного сечения составляют:

Допускаемое напряжение [] = 5417МПа

Профиль бруса выбираем с соответствующим первому расчётному положению. Зная геометрические размеры сечения и его форму можно подсчитать возникающие в нём максимальные напряжения:

где Мив Миг – суммарные изгибающие моменты в вертикальной и горизонтальной плоскостях

Р – сжимающее усилие кН

Условие выполняется с большим запасом.

7. Расчёт автогрейдера на устойчивость

Расчёт продольной устойчивости

В процессе работы потеря устойчивости и опрокидывание автогрейдера могут произойти при его движении по наклонной поверхности и при повороте. Автогрейдер – длиннобазовая машина поэтому его продольная устойчивость (рис.31) против опрокидывания обеспечена на уклонах являющихся предельными по условию сцепления движителя с дорогой.

Предельный угол подъёма преодолеваемый автогрейдером по условию сцепления движителя с дорогой рассчитывают:

tgп = φ – f = 06 – 005 = 055

Рисунок 31 - Схема для определения устойчивости автогрейдера

Тогда предельный угол подъёма п = arctg0.55 = 288°

Наибольший угол подъёма преодолеваемый по условию реализации 100% мощности двигателя устанавливается по соотношению:

sinп = NGV(1+f2) = 130 . 076 157 . 11 (1+0052) = 057

Тогда наибольший угол подъёма п = arcsin 0.57 = 34° предельный уклон по условию сцепления тормозящих колёс с дорогой находят из равенства:

Тогда предельный уклон п = arctg0.33 = 183°

Расчёт поперечной устойчивости

По условию опрокидывания допускаемый угол поперечного уклона

tgп = 05b12hц = 05 . 2012 . 106 = 079

где b = 20м – ширина колеи автогрейдера

hц = 106м – расстояние от опорной поверхности до центра тяжести автогрейдера

Тогда допускаемый угол поперечного уклонап = arctg0.79 = 383°

Максимальную скорость движения на поворотах по условию опрокидывания находят из формулы:

где Куст = 12 – коэффициент устойчивости

е =0 - эксцентриситет центра тяжести относительно продольной оси машины

По условию сцепления движителя с дорогой допускаемый угол поперечного уклона

tg = 08φ 12 = 08 . 06 12 = 04

Тогда допускаемый угол поперечного уклона п = arctg0.4 = 218°

Максимальная скорость движения на поворотах по условию сцепления движителя с дорогой

Все условия выполняются.

8. Расчёт механизмов управления рабочим оборудованием автогрейдера

Наиболее нагруженным механизмом управления автогрейдера является механизм подъёма и опускания отвала поэтому передаваемая системой управления мощность определяется в основном параметрами операции отвала.

Механизм подъёма отвала

Механизм подъёма отвала рассчитывают исходя из следующих предпосылок.

Рабочий ход механизма подъёма должен обеспечивать заданную глубину копания возможность полного выглубления отвала и удовлетворять условиям проходимости автогрейдера в транспортном положении. Усилие подъёма определяется в соответствии с расчётной схемой (рис.32).

Рисунок 32 - Схема для определения усилия подъёма отвала

Для определения величины подъёмного усилия Sп принимаю следующее расчётное положение: отвал заглублён одним концом производится подъём этого конца вала; на отвал действует максимальная горизонтальная составляющая реакции грунта Р1. При этом принимаю следующие допущения: вертикальная составляющая реакции грунта препятствует подъёму отвала; вес отвала с ножом вес поворотного круга и всей тяговой рамы сосредоточены в центре тяжести системы; нагрузка воспринимается одним механизмом подъёма.

При расчёте подъёмного механизма не учитывают инерционные силы так как скорость подъёма отвала принимают равной 15мс тогда подъёмное усилие без учёта инерционных сил можно рассчитывать по формуле:

где Р2 = 05 Р1 = 05 * 529 = 264кН – сила прижимающая отвал к грунту

Gр = 34 кН – сила тяжести поднимаемого оборудования

Р1 – сила сопротивления грунта

здесь = 075 – коэффициент учитывающий колёсную формулу

φсц = 045 – коэффициент сцепления

G = 157 кН – вес автогрейдера

Так как подъём опускание отвала производят два гидроцилиндра то приходящееся на каждый гидроцилиндр максимальное усилие:

Внутренний диаметр гидроцилиндра

По ГОСТ 12477-80 выбираю стандартный внутренний диаметр гидроцилиндра

Мощность механизма подъёма отвала

Механизм поворота отвала

Мощность привода механизма поворота вследствие её небольшой величины требуется определять только в случаях когда поворот отвала производится от индивидуальных гидромоторов (рис.32).

Рисунок 32 - Схема для определения усилия поворота отвала

Механизм поворота отвала рассчитывают для положения когда отвал вынесен в сторону и к его концу приложена максимально возможная сила:

Рк = КFст = 15 . 06 = 9кН

Fст = 06м2 – площадь поперечного сечения вырезаемой стружки

Тогда с учётом коэффициента динамичности kд момент на поворотном круге находится по формуле:

M = kдРкl1 = 12 . 9 . 2 = 216кНм

По моменту сопротивления повороту рассчитывается мощнсть привода механизма поворота отвала:

где - угловая скорость поворота

Механизм изменения угла резания отвала

Механизм изменения угла резания отвала рассчитывают по усилию равному силе тяжести отвала.

где Gотв = 8кН – сила тяжести создаваемая отвалом

Диаметр штока принимаю

Мощность механизма изменения угла резания отвала:

где Vи = 002мс – скорость изменения угла резания отвала

Механизм выдвижения отвала

Механизм выдвижения отвала рассчитывают по усилию равному силе тяжести отвала. Скорость выдвижения отвала для гидравлического привода считаю равной 01мс. Мощность механизма выдвижения отвала

Механизм выноса тяговой рамы в сторону

Механизм выноса тяговой рамы в сторону рассчитываю при выглубленном отвале:

Рвын = (Gотв + Gрамы)2 = 342 = 17кН

Мощность механизма выноса тяговой рамы

где Vв = 008мс – скорость выноса тяговой рамы

Основным этапом расчёта гидропривода является выбор насоса. Мощность гидропривода определяется мощностью установленного насоса а мощность насоса складывается из мощностей работающих от этого насоса гидроцилиндров:

Nн = КсКуNг = 11 . 11 . 491 = 594 = 6 кВт

где Кс = 11 – коэффициент запаса по скорости

Ку = 11 – коэффициент запаса по усилию

Nг – наибольшая суммарная мощность гидродвигателей работающих в одном рабочем цикле

Nг = Nм.в.+ Nв.о.+ Nп+ Nг = 18 + 11 + 021 + 18 = 491 кВт

Зная необходимую полезную мощность насоса можно найти подачу насоса:

QH = NнРн = 6105 = 057 дм3с

где Рн = 105*10 = 105МПа – номинальное давление насоса

По давлению Рн и подаче QH выбирают насос по справочнику. Выбираю насос НШ-32У-3 и распределитель Р20.

Vб = (12 15) Qб = 135 . 057 = 077дм3 = 35л

Бородочёв И.П. "Справочник конструктора дорожных машин". М. Машиностроение 1973г.

Ветров Ю.А. и др. "Машины для земляных работ" Киев 1981г.

Волков Д.П. "Машины для земляных работ" М. Машиностроение 1992г.

Мамаков Глазов и др. "Краткий справочник по СДМ и специальным машинам" 1986г.

Кузин Э.Н. "Строительные машины" том 1 М. Машиностроение 1991г.

Белоногов Л.Б. Репецкий Д.С. "Устройство автогрейдера и расчёт рабочего оборудования" методическое пособие 2003г.

Рекомендуемые чертежи

- 24.01.2023