Проходческий комбайн 4ПУ

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

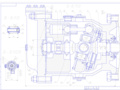

![]() 1лист 1 А2.dwg

1лист 1 А2.dwg

Смазать редуктор механизма передвижения поз. 10 маслом АК-15

Смазать редуктор механизма исполнительного органа поз. 1

индустриальным маслом И40А

Техническая характеристика

Площадь сечения выработки в проходке

Угол наклона выработки

Тип исполнительного органа

Техническая производительность:

исполнительного органа

Удельное давление на почву

Скорость передвижения

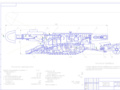

![]() 1лист 2 А2.dwg

1лист 2 А2.dwg

![]() 1Чертеж лист2.dwg

1Чертеж лист2.dwg

![]() ПЗ.doc

ПЗ.doc

Пояснительная записка

0724 КПГМ 00 00 000 ПЗ

Расчет основных параметров

1Определение основных эксплуатационных параметров проходческих комбайнов

2Определение нагрузок на исполнительный орган

3Определение нагрузок на ходовую часть

Расчет устойчивости комбайна

1Определение продольной устойчивости

2Определение поперечной устойчивости

3Определение устойчивости на развороте

4Определение устойчивости комбайна опертого на аутригеры

Безопасность и экологичность проекта

В последние годы страны с развитой горной промышленностью уделяют большое внимание проведению горных выработок и тоннелей проходческими комбайнами.

Проходческие комбайны предназначены для механизированного проведения подготовительных выработок угольных шахт рудников а также тоннелей при строительстве подземных сооружений. Эти комбайны применяют при проведении горных выработок по углю руде другим полезным ископаемым и породе. Использование комбайнов позволяет совместить во времени основные наиболее тяжелые и трудоемкие операции что дает возможность повысить в 2 – 25 раза темпы поведения выработок и производительность труда снизить стоимость проходческих работ и значительно облегчить и обезопасить труд проходчиков. Вместе с тем при комбайном способе проведения существенно повышается устойчивость горных выработок так как связанность пород в массиве нарушается в меньшей степени чем при буровзрывных работах что снижает расходы на поддержание выработок.

Комбайновый способ проведения выработок наиболее прогрессивен так как совмещает во времени основные операции и проведение выработки протекает как непрерывный процесс. Существующие проходческие комбайны механизируют процессы разрушения забоя и погрузки отбитой горной массы на перегружатели устанавливают за комбайном и далее в общешахтные транспортные средства.

Все проходческие комбайны оснащены средствами пылеподавления.

При модернизации исполнительного органа проходческого органа нужно основываться на особенностях исполнительного органа проходческого комбайна выполненного в виде однобарабанного исполнительного органа.

Исполнительным органом называются исполнительные органы проходческих комбайнов предназначены для разрушения горного массива. Однобарабанные исполнительные органы получили наибольшее распространение. Они состоят из отбойной коронки на подвижной рукояти. Отбойная коронка имеющая вид усеченного конуса консольно закреплена на рукояти которая может перемещаться в горизонтальном и вертикальном направлениях. Угол конуса на коронке выбирается таким. Чтобы при обработке почвы выработки получать ровную плоскость. Некоторые исполнительные органы однобарабанного типа снабжены телескопическим выдвижным устройством повышающим маневренность исполнительного органа. Телескопическое устройство позволяет исполнительному органу делать приямки под крепь производить нарезку дренажной канавки и внедрять в массив без подачи всего комбайна на забой что особенно важно при слабых почвах и поведении восстающих выработок. Обработка забоя обычно начинается с врезания коронки в левом нижнем углу выработки затем последовательными перемещениями осуществляется разрушение забоя по всей площади на глубину захвата коронки. Направление перемещения коронки выбирают в зависимости от направления кливажа забоя.

Автоматизированный проходческий комбайн 4ПУ представляет собой самоходную машину с исполнительным органом стреловидного типа и поворотным погрузочным устройством.

Исполнительный орган на подвижной рукояти состоит из резцовой коронки редуктора и электродвигателя и резцов. Исполнительный орган обеспечивает: разрушение породы заданной крепости обработку максимального сечения выработки с одной установки комбайна получение требуемой производительности.

Резцовая коронка – конической формы. На ней имеются форсунки для подачи воды на резцы с целью их охлаждения и пылеподавления.

Редукторная часть обеспечивает необходимый крутящий момент и скорости резания 12-2 мс.

Электродвигатель имеет воздушное и водной охлаждение.

Погрузочное устройство осуществляет погрузку отбитой горной массы из забоя по всей ширине выработки ее доставку скребковым конвейером в пределах машины и погрузки на штрековые транспортные средства.

Механизм нагребающих лап установлен на подъемно-поворотном столе.

Механизм передвижения – гусеничный с индивидуальным гидромотором .

Патентный анализ был проведен глубиной 15 лет и были выделены следующие патенты для внедрения:

)№2069746 – «Режущая головка проходческого комбайна избирательного действия»

Режущая головка проходческого комбайна избирательного действия включающая расположенные по ее периметру зубки сопла для подачи воды в зону разрушения и каналы для снабжения сопл отличающаяся тем что каналы для снабжения водой сопл выполнены в виде изогнутых по наружному профилю режущей головки трубопроводов расположенных в пазах режущей головки и зачищенных от механических повреждений жестко закрепленными с режущей головкой платиками.

)№2124127 – «Исполнительный орган горной машины»

Исполнительный орган горной машины включающий корпус закрепленные на корпусе породоразрушающие инструменты расположенные в корпусе каналы для подвода орошающей жидкости и размещенные на выходе соответствующих каналов струеформирующие приспособления для подачи орошающей жидкости на породоразрушающий инструмент иили разрушаемый материал отличающийся тем что каждое струеформирующее приспособление установлено с возможностью поворота относительно корпуса исполнительного органа и фиксации в промежуточных положениях.

Исполнительный орган горной машины по п.1 отличающийся тем что струеформирующее приспособление выполнено в виде корпуса с гнездом для размещения форсунки форсунки с основанием и механизма для фиксации форсунки в промежуточных положениях при ее повороте при этом часть наружной поверхности гнезда в корпусе и основания форсунки имеют сферическую форму причем основание форсунки установлено в гнезде корпуса с возможностью поворота.

Исполнительный орган горной машины по п.2 отличающийся тем что механизм для фиксации форсунки в промежуточных положениях при ее повороте выполнен в виде установленного на форсунке нажимного элемента с упорной поверхностью распорных элементов и промежуточных элементов с опорной поверхностью при этом нажимной элемент установлен на форсунке с возможностью осевого перемещения и взаимодействия своей упорной поверхностью с опорной поверхностью каждого промежуточного элемента а распорные элементы выполнены из упругого материала и установлены между основанием форсунки и промежуточными элементами причем промежуточные элементы установлены с возможностью ограниченного осевого перемещения.

Исполнительный орган горной машины по п.2 или 3 отличающийся тем что корпус исполнительного органа выполнен с гнездом для размещения корпуса струеформирующего приспособления.

Исполнительный орган горной машины по одному из пп.2 - 4 отличающийся тем что корпус исполнительного органа и корпус струеформирующего приспособления соединены между собой посредством разъемного соединения.

РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ

1Определение основных эксплуатационных параметров

проходческих комбайнов

1.1 Силовые и энергетические показатели разрущения

Формулы для расчета сил резания и подачи при разрушении пород острым резцовым инструментом имеют вид

где ZO YO – силы резания и подачи на одном остром резце Н;

рК – контактная прочность пород МПа. Контактная прочность пород связана с их крепостью зависимостью:

- коэффициент учитывающий влияние угла резания.

Численные значения коэффициента :

bP – расчетная ширина режущей части резца мм. Для круглых штыревых резцов следует принимать

здесь d – диаметр державки;

h t – средние значения толщины стружки и шага резания мм ( можно принять толщину стружки h = 14÷20 мм шаг резания t = 20÷35 мм);

Значения сил резания и подачи на одном затупленном резце будут

где mР – коэффициент сопротивления резанию (принимается равным 04);

SЗ – проекция площадки затупления резца по задней грани на плоскость резания мм2 (находится в пределах 30÷40 мм2 для круглых штыревых резцов она составляет 15÷20 мм2);

Основным критерием эффективности процесса разрушения является показатель удельной энергоемкости процесса. Удельная энергоемкость HW МДжм3 показывает какое количество энергии затрачивается на разрушение единицы объема угля или породы и определяется по формуле:

где Z – усилие резания Н;

t – шаг разрушения мм;

h – средняя толщина стружки мм.

1.2Определение производительности

)Теоретическая производительность комбайна – это производительность соответствующая непрерывной работе исполнительного органа по разрушению углей и пород в данных горно-геологических условиях определяется по формуле м3мин:

гдеS – площадь разрушаемого исполнительным органом сечения перпендикулярного к направлению подачи м2:

d D – соответственно малый и большой диаметры заглубленной части коронки м;

l – длина заглубленной части коронки

v – скорость подачи исполнительного органа на забой в данных горно-геологических условиях ммин:

nи.о. – частота вращения исполнительного органа с-1;

m – число резцов в линии разрушения.

)Техническая производительность комбайна – максимально возможная производительность в конкретных условиях. Она меньше теоретической и ее определяют с учетом потерь времени вызванных перерывами в работе и зависящих от конструкции комбайна. Техническая производительность определяется по формуле м3мин:

где kTEX – коэффициент технически возможной непрерывности работы комбайна определяемый по формуле:

где kГ – коэффициент готовности комбайна учитывающий относительное время простоев по устранению неисправностей kГ = 088;

ТП.К – время простоев за цикл зависящих от конструкции комбайна инструмента мин (ТП.К = 15÷25 мин);

L – длина проходки за цикл м;

SВ – площадь сечения выработки в проходке м2.

Длина проходки L за цикл для комбайна с исполнительным органом избирательного действия определяется заглублением коронки в забой м:

где HB – высота проводимой выработки м;

bH и bB – ширина нижнего и верхнего оснований выработки м;

dK – средний диаметр рабочего органа выполненного в виде усеченного конуса м.

)Эксплуатационная производительность комбайна QЭ тч зависит от перечисленных выше факторов а также от дополнительных простоев по организационно-техническим причинам не зависящим от конструкции комбайна и определяется по формуле:

где kЭ – коэффициент непрерывности работы учитывающий все виды простоев при работе комбайна и определяемый по формуле:

где А = 08 – коэффициент учитывающий регламентированные перерывы в работе;

ТП.О – время простоев по организационно-техническим причинам на возведение крепи обмен вагонеток и др. (ТП.О = 50÷70 мин)

Потребное значение крутящего момента М Н ×м на исполнительном органе в общем случае

где k – число резцов или шарошек одновременно находящихся в контакте с углем или породой;

Zi = ZСР (если условия резания на каждом резце одинаковы) - среднее значение сил резания на резце Н

где ZО – усилие резания на одном остром резце Н;

Z – усилие резания на предельно затупленном резце Н.

Для исполнительных органов избирательного действия в виде коронок потребное значение крутящего момента на коронке можно записать следующим образом

где m – число резцов в линии резания (m = 1);

p – общее число линий резания на коронке (p = 17);

kTP – коэффициент учитывающий сколько резцов одновременно находятся в контакте с углем или породой (kTP = 05);

kOC – коэффициент ослабления массива (kOC = 1);

DCP – средний диаметр коронки м

Необходимая мощность N кВт приводного двигателя исполнительного органа:

где nИ.О – частота вращения исполнительного органа с-1;

М – потребное значение крутящего момента Н×м;

h - к.п.д. привода исполнительного органа (h = 08).

Необходимый устойчивый момент МУСТ Н×м; электродвигателя:

где u – передаточное число трансмиссии (принять u = 51)

Необходимый максимальный момент ММАХ Н×м двигателя (значение максимального (опрокидывающего) момента приводного двигателя приведенное к валу исполнительного органа):

гдеан и ав - коэффициенты являющиеся отношением амплитуд составляющих нагрузок низкочастотных к среднему значению и высокочастотной к низкочастотной (рекомендуется принимать ан = 04 и ав = 04);

kВ – коэффициент выравнивания высокочастотной составляющей нагрузки (kВ = 01);

kУ – коэффициент учитывающий качество управления комбайном (при автоматическом 09);

kН – коэффициент учитывающий падение напряжения шахтной сети (kН = 09).

По ММАХ по каталогу выбирают двигатель ЭДОКО6-2М максимальный момент которого МДВ.МАХ = 1300 Нм больше расчетного. Выписывают номинальную мощность NH = 130 кВт и часовую мощность NЧ = 182 кВт.

Тепловая мощность двигателя NТ кВт при фактическом режиме его работы:

где kПК – коэффициент режима работы двигателя;

NH – номинальная мощность электродвигателя в длительном режиме его работы кВт kПК = 085.

Электродвигатель выбран правильно.

Необходимое усилие подачи РУ Н на исполнительном органе перпендикулярно оси вращения исполнительного органа:

где kТП – коэффициент учитывающий углы под которыми действуют усилия подачи находящихся в контакте с породой резцов; kТП = 039

По аналогичной формуле определяется значение усилия резания PZ H при подаче исполнительного органа перпендикулярно оси вращения коронки

Выразив PZ через крутящий момент получим

В предельном случае когда коронка при поперечном резе работает полным сечением

В другом предельном случае когда в разрушении породы участвует ограниченное число резцов

Заметим что т.е. для коронки в целом характерны те же соотношения между усилиями подачи и резания что и для одного резца. При разрушении пород = 10÷13.

Гусеничный ход. Основными расчетными случаями для определения необходимых сил тяги на гусеницах являются:

- движение машины вверх по уклону с максимальным углом наклона при маневровой скорости;

- рабочий ход по уклону с максимальным углом наклона при напорных усилиях на исполнительном органе реализующих установленную мощность го привода вращения;

- поворот машины на горизонтальном участке пути.

Схема нагружения комбайна изображена на рисунке 1.

Рисунок 1 – Схема действия нагрузок на гусеничный ход проходческого комбайна

На рисунке 1 показана схема нагрузок на гусеничный ход проходческого комбайна с исполнительным органом избирательного действия в виде коронки внедряющейся в забой при прямом ходе машины с опущенным носком питателя в выработке с углом подъема .

Р0 Рп Муст – реактивные усилия и момент на коронке при ее внедрении в забой и реализации установленной мощности привода вращения исполнительного органа Н:

Рн – реакция забоя на носке питателя; Gм – вес комбайна; W1 W2 – лобовые сопротивления от деформации грунта гусеницами при движении; Wн – сопротивление от сил инерции; R1 R2 – нормальные к плоскости пути реакции грунта приложенные в центре давления каждой из гусениц; F1 F2 – силы тяги гусениц образующиеся в результате их взаимодействия с грунтом подавлением крутящего момента на ведущих колесах гусениц.

Силы тяги всегда направлены в сторону движения машины. Для определения значения F1 и F2 все действующие силы проектируем на плоскость пути и составляем следующие уравнения моментов этих сил относительно точек О1 и О2 (середины опорных поверхностей гусениц) Н:

Максимальные значения сил F1 и F2 найденные для наиболее тяжелых случаев передвижения машины проверяют по условиям сцепления гусениц машины с грунтом Н:

Силы тяги по сцеплению т.е. силы тяги на гусеницах Н:

гдеk – коэффициент сцепления гусениц машины с почвой k = 08.

Лобовые сопротивления Н:

гдеφ – коэффициент сопротивления перекатывания гусениц φ = 012.

Определяем реакции R1 и R2 из уравнений моментов вокруг точек О1 и О2:

Сопротивление перемещению на носке питателя определяется по формуле Н:

гдеS – удельное сопротивление перемещению на носке питателя Нм;

Вн – ширина носка питателя м.

Момент инерции определяется по формуле Нм:

При повороте машины с поднятым носком питателя двумя гусеницами необходимая сила тяги каждой из них Н:

гдепов – суммарный коэффициент сопротивления боковому сдвигу и трению гусениц о грунт при повороте пов = 04.

Сила торможения второй гусеницы Н:

Сила тяги забегающей гусеницы по сцеплению Н:

На основании выполненного анализа тяговых расчетов проходческих комбайнов рекомендуется принимать в приближенных расчетах:

Потребная мощность двигателя для привода каждой гусениц Н:

РАСЧЕТ УСТОЙЧИВОСТИ КОМБАЙНА

Комбайны на гусеничном ходу подлежит проверке продольной и поперечной устойчивости от нагрузок на исполнительном органе. Устойчивость комбайнов с исполнительным органом избирательного действия проверяют также от нагрузок стремящихся развернуть комбайн.

Коэффициент устойчивости комбайна должен быть:

гдеМопр – момент от внешних нагрузок действующих на комбайне относительно оси по отношению к которой производится проверка устойчивости комбайна Нм;

Мвосст – момент от силы веса комбайна относительно той же оси Нм.

Случаи нагружения комбайна для определения продольной устойчивости:

)Случай 1 – комбайн работает вниз по уклону с углом наклона . Разрушение производится при движении стрелы исполнительного органа снизу вверх (рисунок 2 а).

Нагрузка на коронке Н:

Коэффициент устойчивости относительно оси проходящей через точку Б:

Упор питателя в почву снижает опрокидывающий момент и следовательно увеличивает коэффициент устойчивости.

Рисунок 2 – Схема действия нагрузок на комбайн с исполнительным органом избирательного действия при проверке его продольной устойчивости

)Случай 2 – комбайн работает вверх по уклону с углом подъема . Разрушение забоя производится при движении стрелы исполнительного органа сверху вниз (рисунок 2 б).

Коэффициент устойчивости относительно оси проходящей через точку А:

)Случай 3 – комбайн работает вверх по уклону с углом подъема . Исполнительный орган внедряется в забой.

Коэффициент устойчивости относительно поперечной оси проходящей через точку Б:

2Определение поперечной устойчивости

Проверку устойчивости комбайна с исполнительным органом избирательного действия в поперечном направлении также производят для нескольких случаев нагружения.

Нагрузка на коронке во всех случаях:

)Случай 1 – исполнительный орган комбайна находится в крайнем правом (или левом) положении (рисунок 3 а). Разрушение забоя производится при движении стрелы снизу вверх.

Коэффициент устойчивости относительно точку С:

)Случай 2 – исполнительный орган комбайна находится в крайнем правом (или левом) положении (Рисунок 3 б). Разрушение забоя производится при движении стрелы сверху вниз.

Коэффициент устойчивости относительно точку D:

)Случай 3 – исполнительный орган комбайна находится в верхнем центральном положении. Разрушение забоя производится при движении стрелы вбок (рисунок 3 б).

Рисунок 3 – Схема действия нагрузок на комбайн с исполнительным органом избирательного действия при проверке его поперечной устойчивости

Относительные параметры: е = 10; b = 027. По рисунку 5.48 1 определяем: х’0 = 064; х0 = 23 м.

Коэффициент запаса устойчивости:

4Определение устойчивости комбайна опертого на аутриггеры

Относительные параметры: е = 106; b = 05 по рисунку 5.50 1 определяем: х’0 = 09; х0 = 17 м.

БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

Бурильный комплекс согласно ГОСТ 122003-91 ССВТ «Оборудование производственное. Общие требования безопасности». Шахта оснащено огнестойкой кромкой выполненной из железобетонных плит и непроницаемыми стенами. В темное время суток помещения и площадки освещаются искусственным освещением. Искусственное и естественное освещение рассчитано и спроектировано в соответствии со СНиП РК 2.04.05-2002.

«Естественное и искусственное освещение. Нормы проектирования». Согласно со СНиП РК 4.02.05-2001 «Отопление вентиляция и кондиционирование воздуха. Нормы проектирования». На комбинате разработана и выполнена вентиляционная система при помощи которой окружающий воздух в помещении соответствует нормам производственной санитарии.

Снижение шума машин было достигнуто уравновешиванием вращающихся масс уменьшением скорости движения или частоты вращения жесткости соприкасающихся поверхностей изменением кинематических схем применением упругих материалов. Технологических допусков на изготовление и сборку обеспечением плотного прилегания в местах связи сопрягаемых деталей применение материалов с малым значением коэффициента звукоизлучения. Покрытием поверхности отдельных узлов и деталей вибродемпфирующими материалами.

Для снижения выбросов пыли с резьбовой коронки проходческого комбайна устанавливают пылеуловители и герметичные дополнительные кожухи а также на долота отсасывающие устройства.

Обоснование компоновки оборудования с учетом требований норм и правил пожарной безопасности производственной санитарии а также безопасности.

Горнодобывающее оборудование в атмосферу будут выделяться пыль с содержанием диоксида кремния 20-70%. Железнодорожный транспорт загрязняет пылью окисью углерода.

В разрабатываемом комплексе каждый в отдельности агрегат является пылевыделителем потому в местах где необходимо удаление вредных веществ предусмотрены местные отсосы согласно СНиП РК 4.02.05-2001.

Компоновка оборудования дает возможность безопасно работать и обслуживать каждую машину. Согласно СНиП РК 2.02.01-2001 «Производственные здания промышленных предприятий». Нормы проектирования оборудования размещений друг от друга на расстоянии удовлетворяющем этому СНиПу.

Все гидравлическое оборудование необходимое находится ниже уровня самой машины и защищено от попадания в него горящего предмета железным перекрытием в свою очередь исполняющую роль пола с перекрытием по отношению к основному оборудованию.

Расстояние между машинами позволяет обслуживать каждую машину в отдельности.

Существующие проходческие комбайны механизируют процессы разрушения забоя и погрузки отбитой горной массы на перегружатели устанавливают за комбайном и далее в общешахтные транспортные средства. Поэтому первостепенным вопросом является модернизация основных узлов проходческих комбайнов. В данном курсовом проекте рассмотрены исполнительный орган и гидронасос.

Первым рассматриваем модернизацию режущей головки проходческого комбайна избирательного действия. Внедрено изобретение относится к горному делу и может быть использовано при проходке горных выработок.

Задачей внедрения изобретения является создание такой режущей головки в которой за счет исключения мест герметизации сопряжения отверстий в различных деталях обеспечивалась бы подача воды в зону разрушения под давлением до 100 МПа и которая обладала бы необходимой надежностью в работе и простотой конструкции.

В результате выполнения подводящих каналов в виде трубопроводов способных из-за небольшого внутреннего сечения выдерживать большие (до 100 МПа) давления воды и расположения их в пазах выполненных на наружном контуре режущей головки и защиту трубопроводов от повреждений платиками уложенными в пазы головки сверху трубопроводов и жестко закрепленных с режущей головкой достигается необходимая надежность и простота конструкции.

В гидронасосе в результате постоянных ударных нагрузок и перегрузок происходит износ поршневой и в сочлиненых узлах насоса возникают большие силы трения которые приводят к ускоренному износу и требующему замену большего числа узлов насоса. Для уменьшения этого эффекта узлы шарнирно-подвижные узлы устанавливаются во втулки-подшипники скольжения и для снижения нагрузок на ведущий вал и для предохранения от заклинивания устанавливаем тарельчатую пружину которая воспринимает резковозникающие нагрузки.

Базер Я.И.. Крутилин В.И. Соколов Ю.Л. Проходческие комбайны. М.:Недра 1974. – 295 с.

Гедеванов А.К. Анализ эффективности работы проходческих комбайнов избирательного действия. М.:Недра 1975. – 51 с.

Динамика проходческих комбайновВ.А. Бреннер А.А. Каралюс и др. М.:Недра 1977. – 158 с.

Справочник технолога-машиностроителя. В 2 т.Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.:Машиностроение 1986. – 656 с.

Технология машиностроения: Учеб. для машиностроительных специальностей вузовА.А. Гусев Е.Р. Ковальчук В.А. Тимирязев и др. – М.:Машиностроение 1986. – 480 с.

Солод Г.И.. Морозов В.И. Русихин В.И. Технология машиностроения и ремонта горных машин. – М.:Недра 1988. – 421 с.

Шилов П.М. Дидык Р.П. Метелин Е.П. Технология горного машиностроения. – М.:Машиностроение 1986. – 224 с.

Миничев В.И. Угледобывающие комбайны. – М.:Машиностроение 1976. – 248 с.

Малеев Г.В.. Гуляев В.Г.. Бойко П.А. и др. Проектирование и конструирование горных машин и комплексов.–М.:Недра 1988.–268 с.

Кораблев А.А. Скрипка В.Л. Устройство эксплуатация и ремонт оборудования. – М.:Недра 1981. – 320 с.

Кантович Л.И. Гетопанов В.Н. Горные машины. – М.:Недра. 1989. – 304 с.

Рекомендуемые чертежи

- 14.09.2014