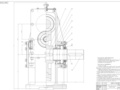

Проектирование редуктора привода конвейера курсовой чертежи в AutoCAD

- Добавлен: 25.10.2022

- Размер: 9 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Adobe Acrobat Reader

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() soderzhanie.docx

soderzhanie.docx

ОПРЕДЕЛЕНИЕ МОЩНОСТЕЙ И ПЕРЕДАВАЕМЫХ КРУТЯЩИХ МОМЕНТОВ9

1 Расчет клиноременной передачи10

2 Расчет цилиндрической передачи14

3 Расчет червячной передачи24

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ДИАМЕТРОВ ВАЛОВ32

ПРЕДВАРИТЕЛЬНЫЙ ПОДБОР ПОДШИПНИКОВ33

КОМПОНОВОЧНАЯ СХЕМА; ВЫБОР СПОСОБА СМАЗЫВАНИЯ ПЕРЕДАЧ И ПОДШИПНИКОВ; РАСЧЕТ РАЗМЕРОВ КОРПУСНЫХ ДЕТАЛЕЙ34

1 Расчет быстроходного вала39

2 Расчет промежуточного вала44

3 Расчет тихоходного вала49

РАСЧЕТ ПОДШИПНИКОВ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ54

1 Расчет подшипников быстроходного вала54

2 Расчет подшипников промежуточного вала56

3 Расчет подшипников тихоходного вала59

ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ62

НАЗНАЧЕНИЕ ПОСАДОК ШЕРОХОВАТОСТЕЙ ПОВЕРХНОСТЕЙ ВЫБОР СТЕПЕНЕЙ ТОЧНОСТИ И НАЗНАЧЕНИЕ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ64

ОПИСАНИЕ СБОРКИ РЕДУКТОРА; РЕГУЛИРОВКА ПОДШИНПИКОВ И ЗАЦЕПЛЕНИЙ66

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ69

![]() zapiska.docx

zapiska.docx

В соответствии с ГОСТ 1284.1-89 клиновые ремни общего назначения выпускаются шести различных сечений: Z(О) A B(Б) С(В) D(Г) и Е(Д). Несущим элементом может быть любой слой ткани (кордтканевые ремни) либо корд в виде полиамидного шнура или стального троса (кордшнуровые ремни). Резина является заполнителем обеспечивающим эластичность ремня а тканевая обертка предохраняет от изнашивания и увеличивает прочность. Для каждого сечения ремня определена допускаемая (в определенных условиях работы) мощность что позволяет свести расчет передачи к подбору сечения и числа ремней по графикам и таблицам. Допускаемая скорость ремней без троса – до 25 30 мс со стальным тросом – до 60 мс. Передаточные числа передачи могут достигать 7 10.

Для сельхозмашин и автотракторной промышленности выпускаются узкие ремни сечений УО УА УБ УВ. Они обладают более высокой тяговой способностью из-за лучшего распределения нагрузки по ширине несущего слоя. Вследствие этого с помощью узких ремней можно существенно сократить габариты передачи. Конструкции шкивов клиноременных передач определены ГОСТ 20889-88.

Редуктор (механический) – механизм передающий и преобразующий крутящий момент с одной или более механическими передачами. Основные характеристики редуктора:

передаточное отношение;

передаваемая мощность;

максимальные угловые скорости валов;

количество ведущих и ведомых валов;

тип и количество передач и ступеней.

Обычно редуктором называют устройство преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу повышающее при этом вращающий момент. Редуктор который преобразует низкую скорость в более высокую обычно называется мультипликатором. Редуктор со ступенчатым изменением угловой скорости называется коробкой передач с бесступенчатым – вариатор.

Зубчатая передача – трехзвенный механизм в котором два подвижных звена являются зубчатыми колесами образующими с неподвижным звеном вращательную или поступательную пару. Зубчатое колесо с меньшим числом зубьев называется шестерней с большим – колесом.

Зубчатые передачи предназначены для изменения угловых скоростей моментов и их направлений. Зубчатые передачи можно классифицировать по следующим признакам:

по окружной скорости колес (мс): весьма тихоходные тихоходные (05 3) среднеходные (3..15) и быстроходные (свыше 15);

по виду зацепления: эвольвентные круговинтовые системы Новикова циклоидальные применяемые в приборах и часах и др.;

по типу зубьев: прямые косые шевронные и с криволинейным зубом;

по взаимному расположению осей валов: с параллельными осями (цилиндрические) с пересекающимися осями (конические) и с перекрещивающимися осями (винтовые и гипоидные);

по твердости рабочих поверхностей зубьев: с твердостью до 350 НВ и свыше 350 НВ;

по точности: 12 степеней (для коробок скоростей и редукторов преимущественно 7 8 и 9-я степени точности иногда – 6-я).

При необходимости одностороннего вращения колес применяется внутреннее зацепление. Для преобразования вращательного движения в поступательное и наоборот используется реечная передача.

Достоинства зубчатых передач:

постоянство передаточного отношения;

отсутствие проскальзывания;

большая несущая способность при сравнительно малых габаритах и массе;

большая долговечность;

работа в обширном диапазоне режимов нагружения;

возможность передачи нагрузок достигающих 5·106 Нм при скоростях до 150 мс;

способность передавать энергию между валами как угодно расположенными в пространстве;

высокий КПД (до 0995);

сравнительно малые нагрузки на валы и опоры;

простота обслуживания и ухода.

Недостатки зубчатых передач:

высокие требования к точности изготовления колес и сборки;

необходимость повышенной жесткости корпусов валов и опор;

высокий уровень шума (особенно при больших частотах вращения и недостаточной точности);

низкая демпфирующая способность.

Наиболее широкое применение получило эвольвентное зубчатое зацепление позволяющее значительно увеличить несущую способность передач и повышать их качественные показатели за счет применения смещения и модификации профиля зубьев допускающее изменение межосевого расстояния без нарушения передаточного числа и полную взаимозаменяемость независимо от числа зубьев колес.

Термины определения и обозначения цилиндрических зубчатых колес и передач регламентированы ГОСТ 16531-83; расчет геометрических параметров – ГОСТ 16532-70 (для передач внешнего зацепления) и ГОСТ 19274-73 (для передач внутреннего зацепления); исходный контур – ГОСТ 13754-81. Расчет передачи на прочность – ГОСТ 21354-87.

Для передачи движения между перекрещивающимися осями применяют зубчато-винтовые или червячные передачи. Обычно угол перекрещивания прямой. Движение осуществляется по принципу винтовой пары: винтом является червяк а колесо – это узкий сектор длинной гайки изогнутой по окружности резьбой наружу.

В зависимости от места расположения червяка червячные передачи делят на:

передачи с верхним расположением червяка;

с нижним расположением червяка;

с боковым расположением червяка;

с боковым расположением червяка (ось колеса расположена вертикально);

с вертикальным расположением червяка.

По форме червяка различают:

передачи с цилиндрическим червяком (витки нарезаны на цилиндре);

передачи с глобоидным червяком (витки нарезаны на торе).

По форме профиля нарезки витков:

передачи с криволинейным профилем в осевом сечении;

передачи с прямолинейным профилем в осевом сечении (архимедов червяк); в торцовом сечении червяки имеют вид архимедовой спирали; такие червяки подобны винту с трапецеидальным профилем.

Червяки с криволинейным профилем витков в осевом сечении могут иметь прямолинейные очертания витков в нормальном сечении. Таким червяки называются конволютными. Эвольвентные червяки имеют эвольвентный профиль витков в нормальном сечении и трапецеидальный профиль в сечении касательном к основному цилиндру.

Профиль червяка выбирается по технологическим соображениям. Наиболее распространены передачи с архимедовыми червяками преимущественно с правим направлением нарезки витков.

С помощью червячных передач можно передавать до 200 кВт (обычно до 50 кВт). Передаточное число обычно лежит в пределах: 7 120.

В червячных передачах обычно присутствует сухое скольжение. Скорость скольжения представляет собой геометрическую разность окружных скоростей червяка и колеса. Значительное скольжение является причиной пониженного КПД червячной передачи (07 09).

Срок службы привода:

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Определение требуемой мощности электродвигателя кВт:

– КПД ременной передачи [1 с. 6 табл. 1.1];

– КПД пары подшипников [1 с. 6 табл. 1.1];

– КПД цилиндрической передачи [1 с. 6 табл. 1.1];

– КПД червячной передачи [1 с. 6 табл. 1.1].

По [1 с. 417 табл. 24.9] принимаем двигатель: 132М4. Его номинальная мощность: 110 кВт. Асинхронная частота вращения: 1447 мин-1. Диаметр вала электродвигателя: 38 мм.

Общее передаточное число привода:

Рекомендуемое передаточное отношение ременной передачи [1 с. 7 табл. 1.2]:

Принимаем предварительно:

Тогда передаточное число редуктора составит:

Примем передаточное отношение червячной передачи:

Тогда передаточное число цилиндрической передачи составит примерно:

Принимаем окончательно:

Тогда передаточное число ременной передачи составит:

Определение частот вращения валов привода.

Вал электродвигателя:

Входной вал редуктора:

Промежуточный вал редуктора:

Выходной вал редуктора:

ОПРЕДЕЛЕНИЕ МОЩНОСТЕЙ И ПЕРЕДАВАЕМЫХ КРУТЯЩИХ МОМЕНТОВ

Определение мощностей на валах.

Мощность на валу электродвигателя:

Мощность на входном валу редуктора:

Мощность на промежуточном валу редуктора:

Мощность на выходном валу редуктора:

Определение крутящих моментов на валах редуктора Нм:

Таблица 2.1 – Сводная таблица данных кинематического расчета

1 Расчет клиноременной передачи

Частота вращения ведущего вала передачи (см. табл. 2.1):

Мощность на ведущем валу передачи (см. табл. 2.1):

Крутящий момент на ведущем валу передачи (см. табл. 2.1):

Передаточное отношение передачи (см. табл. 2.1):

Рисунок 3.1.1 – Схема клиноременной передачи

Расчет будет произведен по шаблону приведенному в [2 с. 111-120].

По [2 с. 112 рис. 9.2] принимаем сечение ремня Б.

Минимальный диаметр шкива [2 с. 111 табл. 9.2]:

Для уменьшения величины напряжений изгиба снижающих долговечность ремня выбираются шкивы с диаметрами на несколько размеров большими минимальных значений. По [2 с. 112] принимаем:

Диаметр большего шкива [2 с. 115]:

где – коэффициент скольжения. Для передач с регулируемым натяжением =001.

Принимаем по ГОСТ 20889-88:

Фактическое значение передаточного отношения [2 с. 114]:

Отклонение фактического передаточного числа от номинального составляет [2 с. 114]:

Значение диаметра было принято из второго ряда т.к. никакое значение из первого не обеспечивает отклонение передаточного числа в пределах нормы.

Скорость ремня [2 с. 114]:

Межосевое расстояние назначают в интервале [2 с. 114]:

Длина ремня [2 с. 114]:

Принимаем длину ремня [2 с. 112]:

Условное обозначение ремня:

Ремень Б–2500 Т ГОСТ 1284.1-80.

Тогда межосевое расстояние составит [2 с. 115]:

где коэффициенты w и y равны [2 с. 115]:

Минимальное межосевое расстояние при надевании ремня [2 с. 115]:

Максимальное межосевое расстояние для компенсации вытяжки ремня в процессе работы [2 с. 115]:

Угол обхвата малого шкива [2 с. 115]:

Окружная сила [2 с. 115]:

Частота пробега ремня [2 с. 116]:

Условие выполняется.

При напряжение в ремне от силы предварительного натяжения [2 с.116]:

Исходное удельное окружное усилие [2 с. 116 табл. 9.4]:

Допускаемое удельное окружное усилие [2 с. 117]:

здесь [2 с. 117 табл. 9.5] (методом линейной интерполяции в зависимости от угла обхвата);

[2 с. 117 табл. 9.6] (методом линейной интерполяции в зависимости от скорости ремня);

[2 с. 118 табл. 9.7] (в зависимости от режима работы).

Необходимое число ремней [2 с. 118]:

здесь мм2 – площадь сечения ремня [2 с. 111 табл. 9.2].

Принимаем число ремней:

Сила нагружающая валы: [2 с. 118]:

Расчетная долговечность ремня [2 с. 118]:

где МПа – временный предел выносливости для клиновых ремней [2 с. 118];

– коэффициент учитывающий влияние передаточного числа на долговечность [2 с. 119];

– коэффициент учитывающий режим работы (принят для переменного режима нагружения) [2 с. 119];

– максимальное напряжение в цикле для ремней [2 с. 119]:

– напряжение от окружного усилия [2 с. 119]:

– напряжение изгиба [2 с. 119]:

МПа – модуль упругости ремня при изгибе [2 с. 119];

мм – толщина ремня [2 с. 111 табл. 9.2];

– напряжение от центробежных сил [2 с. 119]:

– плотность ремня [2 с. 119]; кгм3 – для прорезиненных ремней и кгм3 – для синтетических ремней [2 с. 119];

m – показатель степени (для клиновых ремней m8) [2 с. 119].

Рекомендуемая средняя долговечность ремней:

Ширина обода шкива [2 с. 120]:

где мм – параметр профиля шкива [2 с. 113 табл. 9.3];

где мм – параметр профиля шкива [2 с. 113 табл. 9.3].

Наружный диаметр шкива [2 с. 120]:

2 Расчет цилиндрической передачи

Частота вращения ведомого вала передачи (см. табл. 2.1):

Крутящий момент на ведомом валу передачи (см. табл. 2.1):

Рисунок 3.2.1 – Схема цилиндрической передачи без смещения

По [3 с. 271 табл. 10.15] приминаем следующие материалы.

Шестерня: сталь 40ХН ГОСТ 4543-71 HRC 50 термообработка – закалка ТВЧ.

Колесо: сталь 35ХМ ГОСТ 4543-71 HRC 48 термообработка – закалка ТВЧ.

Определение допускаемых контактных напряжений.

По рекомендации [3 с. 277] допускаемые контактные напряжения для расчета прямозубых и непрямозубых цилиндрических и конических передач определяются отдельно для шестерни и для колеса . При небольшой разнице твердостей шестерни и колеса за расчетное принимают меньшее из и по рекомендации [3 с. 278].

Допускаемые напряжения при расчете на контактную усталость активных поверхностей зубьев [3 с. 276 формула 10.27]:

где – предел контактной выносливости активных поверхностей зубьев соответствующий базе испытаний [3 с. 278 табл. 10.16];

наименьший коэффициент запаса прочности выбирается по [3 с. 278 табл. 10.16]; для материалов с равнопрочной структурой (виды термообработки: нормализация улучшение и объемная закалка) принимается ; для материалов с неоднородной структурой (виды термообработки: поверхностная закалка азотирование цементация и нитроцементация с закалкой) – ;

коэффициент долговечности [3 с. 279 формула 10.28]:

– базовое число циклов перемен напряжения; принимается по [3 с. 279 рис. 10.41] в зависимости от твердости активных поверхностей зубьев;

для определения значения необходимо определить величину твердости в единицах НВ по графику [3 с. 277 рис. 10.40];

– эквивалентное число циклов перемен напряжения [3 с. 281]:

– коэффициент эквивалентности при расчете на контактную выносливость; при постоянной нагрузке ; при переменной нагрузке заданной типовым режимом этот коэффициент принимается по [3 с. 282 табл. 10.17]; при переменной нагрузке заданной циклограммой нагружения [3 с. 281]:

коэффициенты и определяются по циклограмме;

– расчетное число циклов перемены напряжений [3 с. 280 формула 10.29]:

– частота вращения того из колес по материалу которого определяется допускаемое напряжение в мин-1;

– число зацеплений зуба колеса за один оборот;

– расчетный срок службы передачи в часах (см. выше);

– показатель степени [3 с. 279]; при принимается и ; при принимается ; значение коэффициента не может быть больше 26 при однородной структуре материала и 18 – при неоднородной;

– коэффициенты учитывающие влияние соответственно параметров шероховатости активных поверхностей зубьев окружной скорости вязкости смазочного материала и размеров колес; для предварительных расчетов ГОСТ 21354-87 рекомендует принимать [3 с. 277].

Определение допускаемых изгибных напряжений.

ГОСТ 21354-87 рекомендует для проектировочных расчетов определять допускаемые напряжения изгиба по уравнению [3 с. 281]:

где устанавливается опытным путем для отнулевого цикла в зависимости от вида термообработки [3 с. 278 табл. 10.16];

коэффициент долговечности [3 с.281]:

– базовое число циклов перемен напряжения [3 с. 281];

– коэффициент эквивалентности при расчете на изгибную выносливость; при постоянной нагрузке ; при переменной нагрузке заданной типовым режимом этот коэффициент принимается по [3 с. 282 табл. 10.17]; при переменной нагрузке заданной циклограммой нагружения [3 с. 281 с. 276 формула 10.25]:

– показатель наклона левой ветви кривой усталости [3 с. 276 и с. 282 табл. 10.17];

– расчетное число циклов перемены напряжений [3 с. 286 формула 10.25 и с. 281]:

– расчетный срок службы передачи в часах (см. выше).

Проектировочный расчет передачи.

Для предварительного определения геометрии закрытой цилиндрической передачи при не заданном межосевом расстоянии можно воспользоваться одним из двух вариантов: предварительно определить делительный диаметр шестерни [3 с. 239 формула 10.8] либо предварительно определить межосевое расстояние [3 с. 240 формула 10.9]. Т.к. межосевое расстояние лучше согласовать с ГОСТ 2185-66 то в качестве проектировочного расчета предварительно определим межосевое расстояние [3 с. 240 формула 10.9]:

где коэффициент определяется по [3 с. 234 табл. 10.10];

знак «+» принимается для внешнего зацепления; «–» – для внутреннего;

– коэффициент ширины венца относительно межосевого расстояния [3 с. 240]:

– коэффициент ширины венца относительно шестерни; принимается по [3 с. 239 табл. 10.11]; знак «+» принимается для внешнего зацепления; «–» – для внутреннего;

– коэффициент учитывающий неравномерность распределения нагрузки по ширине венца; принимается по [3 с. 227 рис. 10.17] в зависимости от величины коэффициента .

принимаем по [3 с. 239 табл. 10.11 прим. 1 – 5]:

Расчет геометрии передачи.

Коэффициенты смещения для обоих колес будут приняты нулевыми:

Ширина венца [3 с. 240]:

Для выбора модуля передачи можно воспользоваться следующей эмпирической зависимостью [3 с. 241]:

Принимаем по ГОСТ 9563-60 величину модуля:

Сумма (для внутреннего зацепления – разность) число зубьев из формулы [3 с. 200 табл. 10.1 п.9]:

Число зубьев шестерни:

Число зубьев колеса:

Фактическое передаточное отношение:

Отклонение фактического передаточного отношения от номинального:

Фактическое значение передаточного числа не должно отличаться от номинального более чем на 25% при u≤45 и на 4% при u>45 (см. ГОСТ 2185-66 с. 2 табл. 2 прим. 3).

Угол главного профиля [3 с. 199]:

Делительные диаметры колес без смещения [3 с. 200 табл. 10.1 п. 10]:

Проверка межосевого расстояния:

Диаметры вершин зубьев колес без смещения:

Диаметры впадин зубьев колес без смещения:

Угол профиля [3 с. 200 табл. 10.1 п. 7]:

Угол зацепления равен углу профиля т.к. суммарное смещение равно нулю [3 с. 202 табл. 10.1 прим. 2]:

Основные диаметры колес [3 с. 201 табл. 10.1 п. 20]:

Углы профиля зуба в точках на окружностях вершин колес [3 с. 201 табл. 10.1 п. 20]:

Окружной шаг [3 с. 201 табл. 10.1 п. 24]:

Коэффициент торцового перекрытия [3 с. 231]:

здесь знак «+» используется для внешнего зацепления «–» – для внутреннего.

Окружная скорость передачи [3 с. 230]:

По [3 с. 211 табл. 10.4] принимаем степень точности передачи 9. Вид сопряжения колес – В [3 с. 213].

Проверочный расчет на контактную усталость активных поверхностей.

Критерий контактной прочности передачи [3 с. 238 формула 10.7]:

Допускается недогрузкаперегрузка ±5% [3 с. 241].

Значение принимается по [3 с. 234 табл. 10.10].

Коэффициент учитывающий суммарную длину контактных линий; принят для прямозубых передач [3 с. 238]:

Коэффициент учитывающий форму сопряженных поверхностей зубьев; принят для прямозубых передач [3 с. 238]:

Окружная сила в зацеплении [3 с. 238]:

Коэффициент нагрузки при расчете на контактную прочность [3 с. 222]:

где – коэффициент учитывающий распределение нагрузки по ширине венца (см. выше);

– коэффициент учитывающий внутреннюю динамику передачи; определяется в зависимости от окружной скорости степени точности по нормам плавности твердости рабочих поверхностей зубьев [3 с. 229]:

– удельная окружная динамическая сила [3 с. 229]:

– коэффициент учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев; принимается по [3 с. 230 табл. 10.7];

– коэффициент учитывающий влияние разности шагов зацепления зубьев шестерни и колеса; принимается по [3 с. 230 табл. 10.8];

– коэффициент учитывающий распределение нагрузки между зубьями; определяется по [3 с. 231 табл. 10.9];

– коэффициент учитывающий внешнюю динамическую нагрузку; принимается равным единице если в задании нет дополнительных условий.

Недогрузкаперегрузка по контактным напряжениям составляет:

Контактная прочность обеспечена.

Расчет на прочность при изгибе.

Критерий прочности зубьев при расчете на изгиб [3 с. 245 формула 10.11]:

Допускаемые напряжения и чаще всего различаются как и коэффициенты и поскольку они зависят от числа зубьев и коэффициента смещения. Поэтому проверку изгибной прочности следует проводить отдельно для шестерни и колеса. В уравнения нужно подставить меньшее из отношений и т.е. расчет производить по менее прочному зубу [3 с. 248].

– коэффициент учитывающий влияние формы зуба и концентрации напряжений; принимается по [3 с. 246 рис. 10.24] в зависимости от эквивалентного числа зубьев .

– эквивалентное число зубьев [3 с. 207]:

Т.к. угол наклона зуба равен нулю (передача прямозубая) то .

– коэффициент учитывающий неравномерность распределения нагрузки по ширине венца; принимается по [3 с. 227 рис. 10.17] в зависимости от величины [3 с. 246].

– удельная окружная динамическая сила [3 с. 230]:

– коэффициент учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев; принимается по [3 с. 230].

– коэффициент учитывающий влияние разности шагов зубьев шестерни и колеса; принимается по [3 с. 230 табл. 10.8].

– коэффициент учитывающий распределение нагрузки между зубьями; для прямозубых и косозубых передач при принимают [3 с. 246].

проверяем прочность зубьев шестерни;

Изгибная прочность зубьев обеспечена.

Расчет на прочность при действии кратковременных перегрузок [3 с. 269]:

Отношение – см. циклограмму нагружения.

Значения максимальных допускаемых напряжений и определяются по [3 с. 278 табл. 10.16] в зависимости от вида термообработки материала:

– предел текучести материала [3 с. 271 табл. 10.15].

принимаем минимальное значение:

Прочность передачи при действии кратковременных перегрузок обеспечена.

Расчет сил в зацеплении.

Окружная сила была рассчитана выше:

Радиальная сила [3 с. 235]:

3 Расчет червячной передачи

Частота вращения ведущего вала передачи (вала червяка) (см. табл. 2.1):

Частота вращения ведомого вала передачи (вала червячного колеса) (см. табл. 2.1):

Рисунок 3.3.1 – Схема червячного зацепления

Для червяка применяют те же марки сталей что и для зубчатых колес. С целью получения высоких качественных показателей передачи применяют закалку до твердости свыше 45 HRC шлифование и полирование витков червяка. Термообработку улучшение с твердостью до 350 НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы.

Таким образом принимаем материал червяка: сталь 40ХН ГОСТ 4543-71 HRC 50 термообработка – закалка ТВЧ.

Материалы зубчатых венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам [1 с. 31 табл. 2.14].

Группа I – оловянные бронзы; применяют про скоростях скольжения мс.

Группа II – безоловянные бронзы и латуни; применяют при скорости скольжения мс.

Группа III – мягкие серые чугуны; применяют при скорости скольжения мс и в ручных приводах.

Т.к. выбор материала для венца колеса связан со скоростью скольжения то предварительно определяют ожидаемое ее значение по формуле [1 с. 31]:

Исходя из полученного значения по [1 с. 31 табл. 2.14] принимаем материал из II группы материалов: БрА10Ж4Н4 ГОСТ 18175-78 способ отливки: центробежный МПа МПа.

Допускаемые контактные напряжения [1 с. 32]:

где МПа для червяков с твердостью на поверхности витков свыше 45 HRC или МПа – для червяков при твердости до 350 HB [1 с. 32].

Межосевое расстояние [1 с. 33]:

где коэффициент для эвольвентных и архимедовых червяков [1 с. 33];

– коэффициент концентрации нагрузки: при постоянном режиме напряжения ; при переменном [1 с. 33]:

здесь начальный коэффициент концентрации нагрузки находят по графику [1 с. 33 рис. 2.12] в зависимости от числа витков червяка.

Полученное межосевое расстояние округляют в большую сторону: для стандартной червячной пары – до стандартного числа (см. с. 33); для нестандартной червячной пары – до числа из ряда нормальных линейных размеров [1 с. 410 табл. 24.1 или ГОСТ 6636-69].

Число заходов червяка [1 с. 33]:

Число зубьев червячного колеса [1 с. 33]:

Фактическое значение передаточного числа не должно отличаться от номинального более чем на 5% [1 с. 34].

Предварительное значение модуля передачи [1 с. 33]:

По [1 с. 33] принимаем:

Коэффициент диаметра червяка [1 с. 33]:

Минимальное значение q из условия жесткости червяка [1 с. 33]:

Условие выполняется что допустимо.

Коэффициент смещения [1 с. 33]:

Угол подъема линии витка червяка на делительном цилиндре [1 с. 34]:

Угол подъема линии витка червяка на начальном цилиндре [1 с. 34]:

Делительный диаметр червяка [1 с. 34]:

Диаметр вершин витков червяка [1 с. 34]:

Диаметр впадин витков червяка:

Длина нарезанной части червяка [1 с. 34]:

При положительном коэффициенте смещения длину червяка уменьшают на величину [1 с. 34]:

Для фрезеруемых и шлифуемых червяков полученную расчетом длину увеличивают на 25 мм при m10 мм на 35-40 мм при m=10-16 мм [1 с. 34].

Таким образом длина нарезанной части червяка будет равна:

Делительный диаметр червячного колеса [1 с. 34]:

Диаметр впадин витков червяка [1 с. 34]:

Наибольший диаметр червячного колеса [1 с. 34]:

где k=2 для передач с эвольвентным червяком; k=4 для передач нелинейчатую поверхность которых образуют тором.

Ширина венца червячного колеса [1 с. 34]:

Окружная скорость червяка [1 с. 34]:

Скорость скольжения [1 с. 34]:

Следует уточнить значение допускаемых контактных напряжений:

Допускаемые напряжения изгиба вычисляют по формуле [1 с. 32]:

где – коэффициент долговечности [1 с. 32]:

– эквивалентное число циклов перемен напряжения зубьев червячного колеса [1 с. 32]:

– коэффициент эквивалентности [1 с. 32]; при постоянной нагрузке принимается равным единице при переменной:

здесь и – вращающий момент частота вращения и продолжительность и n – наибольший момент из длительно действующих (номинальный) и соответствующая ему частота вращения;

– исходное допускаемое напряжение изгиба [1 с. 33]:

Проверочный расчет на контактную прочность передачи.

Расчетное контактное напряжение [1 с. 35]:

где – для эвольвентных архимедовых и конволютных червяков;

– коэффициент нагрузки [1 с. 35]:

коэффициент принимают равным единице при окружной скорости колеса мс; при больших скоростях коэффициент принимают по [1 с. 18 табл. 2.6];

– окружная скорость червячного колеса [1 с. 35]:

– коэффициент концентрации нагрузки [1 с. 35]:

– коэффициент деформации червяка; выбирается по [1 с. 35 табл. 2.16] в зависимости от числа витков червяка и коэффициента диаметра червяка;

коэффициент X при постоянном режиме нагрузки равен единице; при задании режима нагружения циклограммой моментов определяется по формуле [1 с. 35]:

где и – вращающие моменты на валу червячного колеса на каждой из ступеней нагружения и соответствующие им частоты вращения и продолжительность действия; – максимальный из длительно действующих (номинальный) вращающий момент.

Допустимая недогрузка: 15%.

Допустимая перегрузка: –5%.

выполняется то контактная прочность обеспечена.

КПД передачи определяется по формуле [1 с. 35]:

где – приведенный угол трения; определяется методом линейной интерполяции по табл. на [1 с. 35] в зависимости от скорости скольжения.

Окружная сила на колесе равная осевой силе на червяке [1 с. 36]:

Окружная сила на червяке равная осевой силе на колесе [1 с. 36]:

Радиальная сила [1 с. 36]:

Проверка зубьев колеса по напряжениям изгиба.

Расчетное напряжение изгиба:

здесь – коэффициент нагрузки (см. выше);

– коэффициент формы зуба колеса; определяется методом линейной интерполяции по [1 с. 36] в зависимости от эквивалентного числа зубьев колеса ;

– эквивалентное число зубьев колеса [1 с.36]:

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев.

Мощность на червяке исходя из расчетного значения КПД [1 с. 36]:

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения [1 с. 37]:

где – коэффициент учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму [1 с. 37];

– коэффициент теплоотдачи [1 с. 37];

– площадь поверхности охлаждения корпуса; определяется приблизительно по данным [1 с. 37] в зависимости от межосевого расстояния;

– максимальная допустимая температура нагрева масла [1 с. 37].

Проверка передачи на прочность при перегрузках.

Допускаемые пиковые контактные напряжения [1 с. 33]:

Расчетная пиковая контактная нагрузка [1 с. 36]:

здесь – коэффициент перегрузки (см. график нагрузки).

выполняется то контактная прочность при перегрузках обеспечена.

Допускаемые пиковые изгибные напряжения [1 с. 33]:

Расчетная пиковая изгибная нагрузка [1 с. 36]:

выполняется то изгибная прочность при перегрузках обеспечена.

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ДИАМЕТРОВ ВАЛОВ

Предварительные значения диаметров выходных концов быстроходных и тихоходных валов а также диаметров под подшипником на промежуточных валах определяют по формуле [4 с. 12]:

здесь Т – крутящий момент на валу;

МПа для всех валов кроме червяков; для червяков: МПа.

Входной вал редуктора.

Принимаем под шкив цилиндрический конец вала диаметра 30 мм по ГОСТ 12080.

Диаметр вала под манжетное уплотнение [5 с. 27 формула 3.2]:

Принимаем под манжету 35 мм.

Диаметр под подшипники должен быть несколько больше либо равен диаметру резьбы и кратен 5. Принимаем под подшипники 35 мм.

Промежуточный вал редуктора.

Принимаем под зубчатое колесо на консоли шлицы 8х42х48.

Диаметр под подшипники следует принять большим либо равным кратным 5. Принимаем – 50 мм.

Выходной вал редуктора.

Принимаем под на консоли короткий цилиндрический конец вала диаметра 63 мм по ГОСТ 12080.

Диаметр вала под манжетное уплотнение [4 с. 27 формула 3.2]:

Принимаем под манжету 70 мм.

Диаметр под подшипники следует принять немного больше либо равным диаметра под манжету при этом диаметр должен быть кратен 5 мм. Принимаем под подшипники 70 мм.

Для удобства сборкиразборки вала диаметр под червячным колесом следует принять немного больше. Принимаем 72 мм.

ПРЕДВАРИТЕЛЬНЫЙ ПОДБОР ПОДШИПНИКОВ

Для быстроходного вала следует предварительно выбрать шариковые радиальные подшипники легкой серии. Диаметр вала под подшипники равен 35 мм. Принимаем подшипники 207 ГОСТ 8338-75.

На валах червячных передач обычно присутствуют значительные осевые силы следовательно подшипники установленные на валах должны выдерживать осевую нагрузку.

Расстояние между опорами (как видно по компоновке) при установке подшипников «враспор» будет примерно составлять 340–360 мм. Диаметр вала под подшипники составляет 50 мм (см. п. 4). Отношение расстояния между опорами к диаметру вала под подшипники составит примерно:

По рекомендации на [1 с. 132] это отношение для роликовых подшипников не должно превышать 6. Следовательно необходимо установить на вал два роликовых радиально-упорных подшипника в качестве фиксирующей опоры и шариковый радиальный в качестве плавающей.

Таким образом: для плавающей опоры принимаем шариковый радиальный подшипник легкой серии 210 ГОСТ 8338–75 для фиксирующей – два роликовых радиально-упорных подшипника повышенной грузоподъёмности с углом контакта 1027310A ГОСТ 27365–87 [2 с. 423 табл. 24.17].

Диаметр вала под подшипники составляет 70 мм. Принимаем роликовые радиально-упорные подшипники легкой серии 7214А ГОСТ 27365-87.

Для большинства механизмов общего назначения применяют подшипники нулевого класса точности. Т.к. в задании не было особых требований по этому вопросу то принимаем класс точности подшипников 0.

КОМПОНОВОЧНАЯ СХЕМА; ВЫБОР СПОСОБА СМАЗЫВАНИЯ ПЕРЕДАЧ И ПОДШИПНИКОВ; РАСЧЕТ РАЗМЕРОВ КОРПУСНЫХ ДЕТАЛЕЙ

Выбор смазки будет производиться по рекомендациям из [1 с. 172-180]. Т.к. скорости цилиндрической передачи и червячного колеса находятся в пределах 03-125 мс то для обеих передач целесообразно применить картерное смазывание.

Параметры цилиндрической передачи (см. п. 3.2):

Параметры червячной передачи (см. п. 3.3):

Передачи будут иметь разные масляные ванны.

По данным [1 с. 173 табл. 11.1] для цилиндрической передачи выбираем рекомендуемую вязкость масла – 50 мм2с; для червячной – 32 мм2с. По [1 с. 173 табл. 11.2] принимаем для цилиндрической передачи масло индустриальное И-Г-А-46 ГОСТ 17479.4-87; для червячной – масло авиационное МС–20.

Объем масла будет определен конструктивно исходя из размеров масляной ванны.

Внутренние размеры масляной ванны цилиндрической передачи: 70х40х172 мм (см. компоновку). Внутренние размеры масляной ванны червячной передачи: 375х116 мм. Принимаем глубину масляной ванны червячной передачи конструктивно 75мм.

Тогда объемы масла составят:

Подшипники в полости цилиндрической передачи будут смазываться маслом зацепления (т.к. скорость цилиндрической передачи больше 1 мс). Подшипники расположенные в полости червячной передачи будут смазываться пластичным материалом (т.к. скорость червячной передачи меньше 1 мс). Для того чтобы избежать вымывания пластичного материала из подшипниковых камер на валах следует установить мазеудерживающие шайбы. Также на валах цилиндрической передачи (быстроходном и промежуточном) необходимо установить такие шайбы (для того чтобы избежать смешивания масел в разных полостях.).

Определение размеров корпусных деталей будет произведено по рекомендациям из [4 с. 56 п. 5; с. 156 п. 12].

Расположение плоскости разъема по оси тихоходного вала.

Бобышки подшипников расположены снаружи корпуса.

Крышки подшипников – накладные.

Внутренние размеры корпуса (см. компоновку):

1 Толщина стенки корпуса редуктора [4 с. 56]:

2 Толщина стенки крышки редуктора:

3 Рекомендуемые диаметры болтов.

3.1 Фундаментный болт [4 с. 156]:

Принимаем болты М16.

3.2 Болт соединяющий крышку и основание редуктора у бобышек подшипников:

3.3 Болт соединяющий крышку и основание редуктора по периметру корпуса:

3.4 Болт соединяющий крышку редуктора со смотровой крышкой: М6 [4 с. 184 табл. 13.1.2].

3.5 Болты соединяющие крышки подшипников с корпусом: болты М8 – для крышки быстроходного вала и болты М10 – для остальных крышек [4 с. 157 табл. 12.1.1].

4.1 Фундаментные болты:

4.2 Болты у бобышек подшипников (по два болта на каждый подшипник в плоскости разъема):

4.3 Болты по периметру корпуса: принимаем 4 шт.

4.4 Болт соединяющий крышку редуктора со смотровой крышкой: по 8для каждой крышки [4 с. 184 табл. 13.1.2].

4.5 Болты соединяющие крышки подшипников с корпусом: для всех крышек принимаем по 4 болта [4 с. 157 табл. 12.1.1].

5 Размеры болтовых соединения и посадочных мест выбираются по рекомендациям [4 с. 167 п. 12.7] [4 с. 157 табл. 12.2.2].

6 Ширины фланцев редуктора.

6.1 Фундаментный фланец:

6.2 Фланец у бобышек подшипников:

6.2 Фланец по периметру корпуса:

7 Толщины фланцев редуктора.

7.1 Фундаментный фланец:

7.2 Фланец у бобышек подшипников:

7.2 Фланец по периметру корпуса:

8 Размеры крышек подшипников выбираются по [4 с. 157 табл. 12.1.1].

9 Размеры конических штифтов. Принимаем два штифта 10х50.

10 Высота оси редуктора [4 с. 168 табл. 12.8.1]: 224 мм.

Рисунок 6.1 – Фундаментный фланец

Рисунок 6.2 – Бобышки подшипников

Рисунок 6.3 – Фланец по периметру корпуса

Эскизная компоновка редуктора выполняется в два этапа. На первом этапе вычерчивается зацепление предварительно выбранные подшипники и окаймовка корпуса. Далее замеряются расстояния между точками приложения сил и проверяется прочность валов и подшипников.

На втором этапе компоновки прорабатываются конструктивные особенности всех элементов редуктора (колеса шкива корпуса крышек и т.д).

В редукторах с червячными передачами необходимо выполнить как минимум две компоновочные схемы: разрезы по осям обоих валов. Для данного редуктора достаточно будет выполнение 2-ух видов т.к. ось быстроходного вала располагается в плоскости проходящей через ось промежуточного вала (одного из валов червячной передачи).

Расчетная нагрузка на быстроходный вал от шкива (см. п. 3.1):

Силы в цилиндрическом зацеплении первой ступени (см. п. 3.2):

Параметры червячного зацепления (см. п. 3.3).

Диаметры червяка и колеса:

Окружная сила на колесе равная осевой силе на червяке:

Окружная сила на червяке равная осевой силе на колесе:

Допускаемая радиальная консольная нагрузка в ньютонах приложенная к середине конца выходного вала (по ГОСТ 24266-94):

Таблица 7.1 – Кинематические характеристики валов редуктора

1 Расчет быстроходного вала

Рисунок 7.1.1 – Схема нагружения вала

Рисунок 7.1.2 – Схема нагружения вала в плоскости OX

Исходя из условия равновесия вала:

Проверка (векторная сумма всех сил в радиальном направлении равна нулю):

Рисунок 7.1.3 – Схема нагружения вала в плоскости OY

Расчет моментов в характерных точках в плоскости OX.

Расчет моментов в характерных точках в плоскости OY.

Расчет суммарных моментов в характерных точках:

Расчет эквивалентных моментов в характерных точках [4 с. 66 п. 10]:

Рисунок 7.1.4 – Эпюры нагружения вала

Проверим на выносливость сечение в т. B (запрессовка подшипника).

Вал изготовлен из стали 45 ГОСТ 1050-88:

Предел выносливости при расчете на изгиб; для углеродистых сталей [6 с. 295 формула 14.11]:

Предел выносливости при расчете на кручение [6 с. 295 формула 14.13]:

Изгибающий момент равен:

Вращающий момент равен:

Диаметр вала под подшипником:

Эффективные коэффициенты концентрации напряжений [6 с. 299-300 табл. 14.2]:

Моменты сопротивления при расчете на изгиб и на кручение [6 с. 299-300 табл. 14.2]:

Амплитуда нормальных напряжений [6 с. 295 формула 14.14]:

Cреднее напряжение цикла нормальных напряжений [6 с. 295]:

Амплитуда касательных напряжений [6 с. 295 формула 14.15]:

Среднее напряжение цикла касательных напряжений [6 с. 295 формула 14.15]:

Коэффициенты учитывающие снижение механических свойств металла с ростом размера заготовки [6 с. 300 табл. 14.3]:

Коэффициенты учитывающие влияние постоянной составляющей цикла на усталость вала [6 с. 300 табл. 14.4]:

Коэффициент запаса прочности по изгибным напряжениям [6 с. 294 формула 14.9]:

Коэффициент запаса прочности по касательным напряжениям [6 с. 294 формула 14.10]:

Расчетный коэффициент запаса прочности [6 с. 294 формула 14.8]:

– требуемый коэффициент запаса прочности [6 с. 294]; – требуемый коэффициент запаса для обеспечения прочности; – требуемый коэффициент запаса для обеспечения жесткости.

то прочность вала обеспечена.

2 Расчет промежуточного вала

Рисунок 7.2.1 – Схема нагружения вала

Рисунок 7.2.2 – Схема нагружения вала в плоскости OX

В точке осевая сила создает изгибающий момент:

Рисунок 7.2.3 – Схема нагружения вала в плоскости OY

Рисунок 7.2.4 – Эпюры нагружения вала

Проверим на выносливость сечение в т. C (нарезка витков червяка).

Вал изготовлен из стали 40ХН ГОСТ 4543-71:

Предел выносливости при расчете на изгиб; для легированных сталей [6 с. 295 формула 14.12]:

3 Расчет тихоходного вала

Рисунок 7.3.1 – Схема нагружения вала

Рисунок 7.3.2 – Схема нагружения вала в плоскости OX

Рисунок 7.3.3 – Схема нагружения вала в плоскости OY

Рисунок 7.3.4 – Эпюры нагружения вала

Проверим сечение в т. C (запрессовка подшипника).

РАСЧЕТ ПОДШИПНИКОВ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ

1 Расчет подшипников быстроходного вала

Т.к. частота вращения вала превышает 10 мин-1 то подшипники необходимо проверить по динамической грузоподъемности [1 с. 105].

Вал имеет две опоры (I и II – см. рис. 8.1.1).

Рисунок 8.1.1 – Схема установки подшипников

В качестве каждой из опор принят подшипник шариковый радиальный 207 ГОСТ 8338-75; С=254 кН C0=137 кН.

Критерием работоспособности является способность подшипника выдержать требуемый минимальный срок службы привода (Lh=14454 ч - см. введение) при заданной нагрузке и режиме работы.

Расчетный ресурс работы подшипника [1 с. 108] ч:

где C – базовая динамическая грузоподъемность подшипника; определяется по [1 с. 417-425 табл. 24.10 - 24.19] Н;

k – показатель степени; k=3 для шарикоподшипников и k=103 – для роликовых подшипников;

n – частота вращения кольца мин-1;

– коэффициент долговечности в функции необходимой надежности [1 с. 108 табл. 7.5] ();

– коэффициент характеризующий совместное влияние на долговечность особых свойств металл деталей подшипника и условий его эксплуатации; принимается по рекомендации [1 с. 108] в зависимости от типа подшипника;

Р – эквивалентная динамическая нагрузка [1 с. 106] Н:

V – коэффициент вращения кольца; при вращении внутреннего кольца подшипника относительно направления нагрузки – V=1;

X и Y – коэффициенты радиальной и осевой нагрузок [1 с. 106];

– коэффициент безопасности [1 с. 107 табл. 7.4] ();

– температурный коэффициент [1 с. 107] ();

– осевая сила возникающая под действием радиальной нагрузки Fr из-за наклона контактных линий; при отсутствии осевого воздействия на подшипник Н.

Для подшипников работающих при переменных режимах нагружения задаваемых циклограммой нагрузок и соответствующими этим нагрузкам частотами вращения вычисляют эквивалентную радиальную динамическую нагрузку при переменном режиме нагружения [1 с. 107] Н:

здесь и – постоянная эквивалентная нагрузка на i-ом режиме и продолжительность ее действия.

Следует определить радиальную нагрузку на каждый из подшипников (суммарные реакции опор подшипников по обеим пространственным плоскостям - см. п. 7.1).

Динамическая нагрузка на опоре I.

Динамическая нагрузка на опоре II.

Т.к. нагрузка переменная то:

Долговечность опоры I:

Требуемая долговечность подшипников () обеспечена.

2 Расчет подшипников промежуточного вала

Вал имеет две опоры (I и II – см. рис. 8.2.1).

Рисунок 8.2.1 – Схема установки подшипников

При выбранной схеме установки подшипников осевую силу воспринимает только фиксирующая опора (в данном случае – II).

В качестве опор было выбрано следующее.

I: подшипник шариковый радиальный 210 ГОСТ 8338-75; С=351 кН C0=198 кН.

II: два спаренных роликовых конических подшипника 1027310А ГОСТ 27365-87; С=99 кН C0=725 кН.

– осевая сила возникающая под действием радиальной нагрузки Fr из-за наклона контактных линий; значение этой силы зависит от типа подшипника угла контакта значения радиальной составляющей а также от того как отрегулирован подшипник; обычно подшипники регулируются так чтобы осевой зазор при установившемся температурном режиме был близок к нулю; в этом случае под действием силы Fr находится около половины тел качения а суммарная по всем нагруженным телам качения осевая составляющая из-за наклона контактных линий равна [1 с. 103] Н:

где – радиальная нагрузка на подшипник;

e – коэффициент минимальной осевой нагрузки [1 с. 106].

Суммарная осевая сила на валу:

Следует определить радиальную нагрузку на каждый из подшипников (суммарные реакции опор подшипников по обеим пространственным плоскостям - см. п. 7.2).

Коэффициент минимальной осевой силы для подшипника опоры II [1 с. 106]:

Долговечность опоры II:

для комплекта из двух роликоподшипников динамическую грузоподъемность следует умножить на 1714 [1 с. 109]:

3 Расчет подшипников тихоходного вала

Вал имеет две опоры (I и II – см. рис. 8.3.1).

Рисунок 8.3.1 – Схема установки подшипников

Схема установки подшипников при которой в качестве опор приняты радиально-упорные подшипники осевые составляющие нагрузки которых направлены друг на друга называется «враспор».

В качестве каждой из опор принят подшипник роликовый конический 7214А ГОСТ 27365-87; С=119 кН C0=89 кН.

Следует определить радиальную нагрузку на каждый из подшипников (суммарные реакции опор подшипников по обеим пространственным плоскостям - см. п. 7.3).

Т.к. в обеих опорах установлены одинаковые роликоподшипники то коэффициенты минимальной осевой силы для подшипников будут одинаковыми [1 с. 422-423 табл. 24.16 2417]:

Осевые составляющие нагрузки:

По данным [1 с. 105 табл. 7.2] имеем следующее: т.к. одно из условий

ПОДБОР И ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Рассчитываем шпонки на смятие.

Рисунок 10.1 – Эскиз шпоночного соединения по ГОСТ 23360–78

Должно выполняться условие [6 с. 48 формула 4.1] МПа:

где = 90 МПа – при неподвижном соединении вала со стальной или чугунной ступицей (для шпонок под шкивом червячным колесом и на консоли тихоходного вала) и = 190 МПа – если твердость вала и ступицы больше твердости шпонки (для шпонки под зубчатой шестерней);

Т Нмм – крутящий момент на валу;

d мм – диаметр вала в сечении;

мм – расчетная длина шпонки:

L мм – полная длина шпонки;

b мм – ширина шпонки;

h мм – высота шпонки;

мм – глубина паза вала.

Параметры профиля шпонки и пазов для нее принимаются по [6 с. 58 табл. 4.1] в зависимости от диаметра вала. Для унификации производства ширины всех шпоночных пазов на разных участках одного вала принимают одинаковыми (для того чтобы при изготовлении вала все шпоночные пазы нарезались одной фрезой). Параметры профиля шпонки в таком случае принимают по диаметру наименьшей ступени имеющей шпоночный паз.

Шпонка под шкивом (d=30 мм bxhxl=10x8x50 мм):

Шпонка под шестерней (d=36 мм bxhxl=10x8x28 мм):

На промежуточном валу шпонок нет.

Шпонка под консольным элементом (d=63 мм bxhxl=18x11x90 мм):

что не допустимо. Для того чтобы не удлинять вал следует установить еще одну шпонку диагонально. Тогда напряжение смятия шпонок составит:

Шпонка под червячным колесом (d=72 мм bxhxl=18x11x80 мм):

что не допустимо. Для того чтобы не увеличивать длину ступицы установим еще одну шпонку диагонально. Тогда напряжение смятия шпонки составит:

Т.о. прочность шпоночных соединений обеспечена.

НАЗНАЧЕНИЕ ПОСАДОК ШЕРОХОВАТОСТЕЙ ПОВЕРХНОСТЕЙ ВЫБОР СТЕПЕНЕЙ ТОЧНОСТИ И НАЗНАЧЕНИЕ ДОПУСКОВ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Назначение квалитетов точности параметров шероховатости поверхностей отклонений формы и расположение поверхностей должно сопровождаться анализом служебного назначения деталей и технологических возможностей при обработке. С возрастанием точности стоимость обработки резко повышается. Из экономических соображений нужно назначать квалитеты сравнительно грубые однако обеспечивающие необходимое качество деталей узлов и машин.

Допуски линейных размеров и посадки основных деталей.

При выборе квалитетов точности и назначении посадок будем руководствоваться рекомендациями.

Червячное колесо рекомендуется сажать на вал с натягом. Принимаем посадку: Н7r6.

Зубчатое цилиндрическое колесо садится на быстроходный вала также с натягом. Принимаем посадку: Н7p6.

Для удобства сборкиразборки консольные элементы будут установлены на валы с переходной посадкой H7k6.

Крышки подшипников в корпусе целесообразно сажать с небольшим зазором. Это избавить от трудностей вынимания крышек при осевой регулировке подшипников и зацепления. Принимаем: H7h6.

Поле допуска ширины шпонки: js9.

Поле допуска ширины шпоночного паза: Р9.

Поле допуска диаметра вала под подшипниками: k6.

Поле допуска диаметра расточек в корпусе под подшипники: H7.

Шероховатости основных поверхностей.

Для обеспечения указанных посадок посадочные поверхности деталей необходимо обработать до шероховатости не грубее RA 16. При этом торцовые поверхности деталей контактирующие с другими деталями должны иметь шероховатость не ниже RA 32 второстепенные поверхности механически обрабатываемых деталей не ниже RA 125 второстепенные механически необрабатываемые поверхности деталей оставляем в состоянии поставки т.е. со стандартной шероховатостью. Поверхности валов под манжетными уплотнениями должны иметь шероховатость не ниже RA 032. Под подшипники качения – не ниже RA 08. Торцовые поверхности служащие упором для подшипников – не ниже RA 16.

Шероховатости рабочих поверхностей зубьев червячного колеса – RA 63 [4 с. 153 табл. 11.4.8].

Шероховатости поверхностей вершин зубьев червячного колеса – RA 125 [4 с. 153 табл. 11.4.8].

Шероховатости боковой базовой поверхности венца и ступицы червячного колеса – RA 125 [4 с. 153 табл. 11.4.8].

Допуски формы и расположения поверхностей.

Поверхности посадки подшипников.

Допуск радиального биения: 005 [4 с. 69].

Допуск цилиндричности: 0004 [4 с. 69] [4 с. 103 табл. 8.8.9].

Торцевая поверхность буртика для подшипника.

Допуск осевого биения: 0025 [4 с. 69] [4 с. 103 табл. 8.8.10].

Торцевая поверхность буртика для колеса.

Допуск осевого биения: 0030 [4 с. 69 табл. 7.3.2].

Поверхность посадки колеса.

Допуск радиального биения: 0032 [4 с. 69 табл. 7.3.1] [4 с. 285 табл. 17.3.3].

Параллельность шпоночного паза к оси вала: 0022 [4 с. 125] [4 с. 125 табл. 10.1.2].

Симметричность шпоночного паза: 0086 [4 с. 125] [4 с. 125 табл. 10.1.2].

Допуск радиального биения поверхности заготовки под диаметр вершин зубьев: 0105 [4 с. 153 табл. 11.4.10].

Допуск осевого биения поверхностей венца колеса: 0034 [4 с. 140 табл. 11.2.6].

Допуск осевого биения поверхностей ступицы колеса: 0040 [4 с. 140 табл. 11.2.6].

Параллельность шпоночного паза к оси вала: 003 [4 с. 125] [4 с. 125 табл. 10.1.2].

Симметричность шпоночного паза: 0122 [4 с. 125] [4 с. 125 табл. 10.1.2].

ОПИСАНИЕ СБОРКИ РЕДУКТОРА; РЕГУЛИРОВКА ПОДШИНПИКОВ И ЗАЦЕПЛЕНИЙ

Перед сборкой внутреннюю полость редуктора очищают и покрываются маслостойкой краской. Сборку редуктора производят согласно сборочному чертежу начиная с узлов валов. После сборки узлов валов производят регулировку подшипников на этих валах. После регулировки подшипников регулируют зацепления. Регулировка производится с помощью тонких металлических прокладок (толщина одной прокладки – 01 мм) устанавливаемых под фланцы крышек подшипников.

На быстроходный вал (18) устанавливаются: зубчатая шестерня (21) вместе со шпонкой (61) крыльчатка (26) распорные кольца (3 и 4) и подшипники (51).

На промежуточный вал (20) устанавливаются мазеудерживающие шайбы (24) и подшипник плавающей опоры (52). Теперь в стакан (9) следует установить внешнее кольцо подшипника фиксирующей опоры (53). Далее вал следует продеть в стакан после чего на вал надеваются внутренние кольца подшипников фиксирующей опоры и распорное кольцо (6). В осевом направлении полученную конструкцию следует зафиксировать круглой шлицевой гайкой (44) и многолапчатой шайбой (60).

На тихоходный вал (19) устанавливаются: червячное колесо (2) распорное кольцо (7) мазеудерживающие шайбы (25) и внутренние кольца подшипников (54).

Регулировка подшипников на валах.

На быстроходном валу установлены шариковые радиальные подшипники «враспор». Внутренние кольца подшипников упираются в элементы на валу расположенные между подшипниками. Внешние кольца подшипников упираются в разрезное кольцо (48) с одной стороны и в торец крышки подшипника (12) – с другой. Цель регулировки – определить число прокладок (29) необходимых к установке под фланец крышки подшипника (12) для обеспечения плавного вращения вала в корпусе (предварительный натяг равно как и осевая свобода вала недопустимы). После нагревания вала до рабочей температуры вал удлинится. Для того чтобы избежать заклинивания тел качения подшипников следует предусмотреть зазор 02-03 мм. Для этого к полученному числу прокладок следует прибавить 2-3 штуки. После окончания регулировки подшипников быстроходного вала узел вала необходимо извлечь из корпуса.

На промежуточном валу установлены два роликовых конических подшипника в качестве фиксирующей опоры и один шариковый радиальный – в качестве плавающей. В процессе работы вал нагреется и удлинится плавающая опора сместится и вал не заклинит. Целью регулировки подшипников промежуточного вала является определение числа прокладок (30) необходимых к установке под фланец крышки подшипника (11) для обеспечения плавного вращения вала в корпусе(в стакане). После окончания регулировки подшипников промежуточного вала узел вала необходимо извлечь из корпуса.

На тихоходном валу установлены роликовые конические подшипники «враспор». Внутренние кольца подшипников упираются в элементы на валу расположенные между подшипниками. Внешние кольца подшипников упираются в распорные кольца (8) которые в свою очередь упираются в торцы крышек подшипников. Цель регулировки – определить число прокладок (31) необходимых к установке под фланцы крышек подшипников (10 и 13) для обеспечения плавного вращения вала в корпусе. После нагревания вала до рабочей температуры вал удлинится. Для того чтобы избежать заклинивания тел качения подшипников следует предусмотреть зазор 03-05 мм. Для этого к полученному числу прокладок следует прибавить 3-5 штук.

Регулировка зацеплений.

После окончания регулировки подшипников тихоходного вала узел вала находится в основании корпуса (27). Крышка корпуса (14) установлена на основание и прикручена болтами. Ее следует снять и установить в нее узел промежуточного вала вместе с крышкой подшипника (11) и прокладками (30). Зубья червячного колеса следует намазать специальной краской после чего надеть крышку корпуса на основание прикрутить болтами у бобышек подшипников и провернуть промежуточный вал. Теперь следует открутить болты у бобышек подшипников и снять крышку корпуса. По полученному пятну контакта (см. рис. 11.1) следует принять решение и перемещении прокладок из-под одной крышки подшипника (10 или 13) под другую.

Рисунок 11.1 – Пятно контакта червячного колеса

Цилиндрическое зацепление в осевой регулировке не нуждается. Шестерня обычно выполняется на 3-5 мм шире рабочей ширины венца. Это позволяет иметь достаточный контакт зубьев даже если одно колесо немного сместилось относительно другого. Однако из-за суммарных погрешностей изготовления валов отверстий в корпусе и подшипников контакт зубьев передачи может быть неудовлетворительным в результате чего может появиться шум. Для того чтобы этого избежать следует исследовать пятно контакта и в цилиндрической передаче. При рассмотрении различных форм пятна контакта зубьев можно выделить следующие характерные случаи (рис.11.2).

Рисунок 11.2 – Формы пятна контакта пар зубьев

При форме пятна контакта представленной на рисунке 11.2 а зубчатая передача издает тихий шелест и низкое гудение практически не увеличивающееся с ростом окружной скорости. В данном случае нагрузка распределяется равномерно по зубьям и передача считается годной. При форме пятна контакта (рис. 11.2 б) без нагрузки слышен шелест а под нагрузкой вой увеличивающийся с ростом окружной скорости. Передачи с формой пятна контакта показанной на рис. 11.2 в при работе без нагрузки издают мелкий стук перерастающий в вой и частый перемежающийся стук. В случае (рис.11.2 г) передача издает частый перемежающийся стук перерастающий с вой.

Как видно из форм пятна контакта возникновению шума способствуют также погрешности обработки базовых отверстий корпуса зубчатой передачи что вызывает перекосы валов и подшипников при монтаже зубчатой передачи. Это вызывает результаты аналогичные погрешностям окружного шага и направления зуба. После изучения пятна контакта цилиндрической передачи необходимо принять решение об отправке деталей на доработку.

После того как мы получим удовлетворительное пятно контакта для обеих передач необходимо подтянуть все болты соединяющие крышки корпуса с корпусом закрутить маслосливные отверстия пробками (16) вместе с уплотнительными кольцами винтами (41) прикрутить маслоуказатели (1) к стенкам корпуса через смотровые отверстия залить масло (согласно спецификации) прикрутить крышку люка (28) и пробку-отдушину (17).

Собранный редуктора следует обкатать согласно техническим требованиям.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Конструирование узлов и деталей машин Дунаев П.Ф. Леликов О.П. М.: Высшая школа 1998 г.

Прикладная механика. Курсовое проектирование. Скойбеда А.Т. М.: 2010 г.

Скойбеда А.Т. Кузьмин А.В. Макейчик Н.Н. Детали машин и основы конструирования. Мн.: «Высшая школа» 2006 г.

Проектирование. Детали машин Курмаз Л.В. Скойбеда А.Т. Мн.: Уп. «Технопринт» 2004 г.

Скойбеда А.Т. Статкевич А.М. Калина А.А. Проектирование механических передач. Эскизный проект. Методическое пособие. Минск. БНТУ 2014 г.

Расчеты деталей машин. Справочное пособие Кузьмин А.В. Чернин И.М. Козинцов Б.С. Мн.: Высшая школа 1986 г.

![]() во.dwg

во.dwg

![]() сп во 1.dwg

сп во 1.dwg

![]() сп во2.dwg

сп во2.dwg

![]() Компоновка 2 А1.dwg

Компоновка 2 А1.dwg

![]() сб 2 А1.dwg

сб 2 А1.dwg

![]() компоновка 1 А1.dwg

компоновка 1 А1.dwg

![]() сп сб 2.dwg

сп сб 2.dwg

![]() сп сб 3.dwg

сп сб 3.dwg

![]() Колесо А3.dwg

Колесо А3.dwg

![]() вал.dwg

вал.dwg

![]() крышка а4.dwg

крышка а4.dwg

![]() сп сб 1.dwg

сп сб 1.dwg

![]() сб 1 А1.dwg

сб 1 А1.dwg

Рекомендуемые чертежи

- 17.04.2018

Свободное скачивание на сегодня

Другие проекты

- 25.01.2023