Привод ленточного конвейера с коническо-цилиндрическим редуктором

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Компановка - фрагмент.dwg

Компановка - фрагмент.dwg

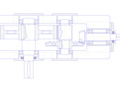

![]() Редуктор схема.dwg

Редуктор схема.dwg

![]() Промежуточный вал.dwg

Промежуточный вал.dwg

![]() Вал.dwg

Вал.dwg

Коэффициент смещения

Сталь 40 ГОСТ 1050-88

Термообработка улучшение 192-228 HB.

Неуказанные отклонения размеров валов - 12

![]() Масштаб 1к2.dwg

Масштаб 1к2.dwg

Вращающий момент на выходном валу Т=354Нм.

Частота вращения n=84 обмин.

Передаточное число редуктора Uред = 11

Плоскость разъёма покрыть

герметиком при окончательной сборке.

Необходимые поверхности красить

внутри маслостойкой краской

В редуктор залить 3 л масла

индустриального И-Г-А-32 Гост 174

коническо - цилиндрический

Технические требования:

![]() Рама.dwg

Рама.dwg

![]() Эпюра Промежуточный вал.dwg

Эпюра Промежуточный вал.dwg

![]() Спецификация.dwg

Спецификация.dwg

Вал-коническая шестерня

Колесо цилиндрическое

Кольцо мазеудерживающее

Крышка люка редуктора

Болт М10 х 32 ГОСТ 7798-70

Болт М12 х 85 ГОСТ 7798-70

Болт М8 х 55 ГОСТ 7805-70

Гайка М10 ГОСТ 5915-70

Гайка М12 ГОСТ 5915-70

Мaнжета 1-30 х 52-1 ГОСТ 8752-79

Мaнжета 1-45 х 65-1 ГОСТ 8752-79

Подшипник 207 ГОСТ 8338-75

Подшипник 210 ГОСТ 8338-75

Рым-болт М8.19 ГОСТ 4751-73

Шайба 8 Н ГОСТ 6402-70

Шайба 10 Н ГОСТ 6402-70

Шайба 12 Н ГОСТ 6402-70

Штифт 6 х 25 ГОСТ 3129-70

![]() Быстроходный вал.dwg

Быстроходный вал.dwg

![]() Колесо.dwg

Колесо.dwg

Коэффициент смещения

Сталь 40 ГОСТ 1050-88

Термообработка улучшение 230-260 HB.

Неуказанные отклонения размеров отверстий -

всех остальных по ШОСТ 25670-83

![]() Общий вид привода.dwg

Общий вид привода.dwg

Радиальные смещения валов

двигателя и редуктора не более 2мм.

Перекос валов двигателя и

редуктора не более 1

Техническая характеристика:

Мощность электродвигателя Р=4кВт.

Частота вращения вала

электродвигателя n=950 обмин.

Общее предаточное число U=11.2.

![]() Тихоходный вал.dwg

Тихоходный вал.dwg

![]() Спецификация 1.dwg

Спецификация 1.dwg

Болт М16 х 50 ГОСТ 7798-70

Гайка М20 ГОСТ 5915-70

Гайка М12 ГОСТ 5915-70

Гайка М16 ГОСТ 5915-70

Шайба 12 Н ГОСТ 6402-70

Шайба 16 Н ГОСТ 6402-70

Шайба 20 Н ГОСТ 6402-70

Шайба косая 12 ГОСТ 10906-66

Шайба косая 16 ГОСТ 10906-66

Муфта цепная 40-42-1

А112МВ6 ГОСТ 19523-81

![]() Расчёт цилиндрической передачи.doc

Расчёт цилиндрической передачи.doc

Выбирается марка стали вид заготовки термообработка твердость

поверхности зубьев шестерни и колеса.

Сталь 45 нормализация паковка. ;.

Определяются допускаемые напряжения: контактные [sH] и изгиба [sF] МПа

- предел контактной выносливости

SH =11 - коэффициент безопасности KHL = 1 - коэффициент долговечности.

SF =175 - коэффициент безопасности KFL = 1 - коэффициент долговечности - предел выносливости по напряжениям изгиба.

Определяется межосевое расстояние aw мм

где:Ка коэффициент принимаемый для косозубых передач 430 для прямозубых передач Ка = 495

Т2 вращающий момент на колесе Нм

u передаточное число

ybа коэффициент ширины зубчатого венца ybа =04

KHb коэффициент учитывающий неравномерность распределения нагрузки по линии контакта зубьев KHb=115.

По ГОСТ 2185-66 принимаем межосевые расстояние 160мм.

Определяется модуль m

Значение модуля выбирается по ГОСТ 9563-60 и принимаем m=200мм.

Определяются числа зубьев шестерни и колеса z1 и z2

принимаем число зубьев z3=32

Делительные диаметры шестерни и колеса d1 и d2 мм

Ширина зубчатого венца b мм

Уточняются значения коэффициентов yba и ybd

Уточняется значение передаточного числа u.

Определяется окружная скорость V мс

Выбирается степень точности по величине V таблица 8.

Степень точности 9 для тихоходных передач с пониженными требованиями к точности.

Определяются действующие контактные напряжения sH МПа

где: ZH коэффициент формы сопряженных поверхностей зубьев для прямозубых передач можно принимать ZH = 176

ZM коэффициент учитывающий механические свойства материалов колес для стальных колес ZM = 275

Ze коэффициент суммарной длины контактных линий сопряженных зубьев

для прямозубой передачи можно принимать ea = 16 что соответствует Ze = 09

KHa коэффициент неравномерности распределения нагрузки между зубьями для прямозубой передачи KHa = 1

KHb коэффициент неравномерности распределения нагрузки по длине контактных линий KHb=115

KHV коэффициент динамической нагрузки возникающей в зацеплении KHV=103.

Проверяется условие sH [sH] 42253463 подходит.

Проверка прочности зубьев по напряжениям изгиба.

YF коэффициент формы зуба для прямозубых передач YF выбирается по числу зубьев z YF=409.

Yb коэффициент наклона зубьев для прямозубых передач Yb = 1

KFa коэффициент неравномерности распределения нагрузки между зубьями для прямозубых передач KFa = 1

KFb коэффициент неравномерности распределения нагрузки по длине контактных линий KFb=115.

KFV коэффициент динамической нагрузки возникающей в зацеплении KFV=104.

Проверяется условие sF [sF] 2201224686.

Определяются силы действующие в зацеплении Н

Определяются диаметры вершин зубьев da и впадин df шестерни и колеса мм

![]() Расчёт конической передачи.doc

Расчёт конической передачи.doc

Выбирается марка стали вид заготовки термообработка твердость

поверхности зубьев шестерни и колеса.

Сталь 45 нормализация паковка. ;.

Определяются допускаемые напряжения: контактные [sH] и изгиба [sF] МПа

- предел контактной выносливости

SH =11 - коэффициент безопасности KHL = 1 - коэффициент долговечности.

SF =175 - коэффициент безопасности KFL = 1 - коэффициент долговечности - предел выносливости по напряжениям изгиба.

Определяется внешний делительный диаметр колеса de2 мм

где: Т2 - вращающий момент на колесе Нм

u - передаточное число

KHb - коэффициент учитывающий неравномерность распределения нагрузки по линии контакта зубьев KHb=12

ybRe - коэффициент ширины зубчатого венца относительно конусного расстояния ybRe=0285

Определяются числа зубьев шестерни и колеса.

Принимаем число зубьев z1=25

Определяются углы делительных конусов d1 и d2

Определяется внешний модуль me мм

Принимаем по ГОСТ 9563-60 mе=25.

Внешние делительные диаметры шестерней de1 de2 мм

Внешнее конусное расстояние Re мм

Ширина зубчатого венца b мм

Средний делительный диаметр шестерни dm1 мм

Средний модуль mm мм

Определяется коэффициент ширины зубчатого венца относительно среднего диаметра ybd

Определяется окружная скорость V мс

Выбирается степень точности по величине V.

Принимаем 8 степень точности.

Определяются действующие контактные напряжения sH МПа

где: ZH коэффициент формы сопряженных поверхностей зубьев для прямозубых передач можно принимать ZH = 176

ZM коэффициент учитывающий механические свойства материалов колес для стальных колес ZM = 275

KHb - коэффициент неравномерности распределения нагрузки по длине контактных линий KHb=115.

KHV коэффициент динамической нагрузки возникающей в зацеплении KHV=11.

Проверяется условие sH [sH] 423 46363.

Проверка прочности зубьев по напряжениям изгиба.

где: YF коэффициент формы зуба определяемый по zv YF=39:

KFb коэффициент неравномерности распределения нагрузки по длине контактных линий KFb=1 28.

KFV коэффициент динамической нагрузки возникающей в зацеплении KFV=1 38.

Проверяется условие sF [sF] 19252 22629

Определяются силы в зацеплении Н

радиальная шестерни и осевая колеса

осевая шестерни и радиальная колеса

где: a угол зацепления a = 20о .

Определяются внешние диаметры шестерни и колеса по вершинам зубьев dae1 dae2 мм

Внешняя высота зуба he мм

при этом высота головки зуба hae = me.

![]() Выбор двигателя.doc

Выбор двигателя.doc

Окружное усилие на барабане конвейера кН

Диаметр барабана Dб м

Определить мощность на выходе.

Определить частоту вращения на барабане.

Определим кпд привода.

Определим мощность на валу двигателя.

Определяем ориентировочное передаточное число привода.

Определяем ориентировочную частоту вращения двигателя.

Выбираем двигатель 4А112MB6

Уточняется передаточное число привода.

Разбивка общего передаточного числа по ступеням.

Частоты вращения валов передачи.

Вращающие моменты на волах передачи.

![]() Расчёт долговечности подшипников.doc

Расчёт долговечности подшипников.doc

Находим опорные реакции.

Проверка 1900-1293-607=0.

Выбираем шариковые подшипники. №207 d=35 D= 72 B=17 C=25500 Cr=137

Fr=Rb=1995 Fa=158 e=015

Проверка -614+443+1037-866=0.

Находим опасное сечение:

Fr=Rb=2166 Fa=158 e=015

Проверка -1037+3144-2107=0.

Выбираем шариковые подшипники. №210 d=50 D= 90 B=20 C=19800 Cr=35100

![]() Краткая характеристика.doc

Краткая характеристика.doc

Привод ленточного конвейера.

электродвигателя (4А112МВ6) мощностью P=4КВт частотой вращения вала n=950 обмин;

Упругой втулочно-пальцевой муфтой 28*32*100*88

двухступенчатого коническо-цилиндрического редуктора с полным передаточным числом z=112 передаточным числом конической передачи z1=28 передаточным числом цилиндрической передачи z2=4 вращающим моментом на выходном валу М=354 Нм;

Цепной муфты 68*70*170*124.

![]() Выбор и расчёт шпонок на смятие.doc

Выбор и расчёт шпонок на смятие.doc

Шпонка под цилиндрическое зубчатое колесо.

Базовые данные шпонки.

Условное обозначение шпонки 16 х 10 х 63

Шпонка под коническое зубчатое колесо.

Условное обозначение шпонки 12 х 8 х 32

Шпонка под муфту входного вала.

Условное обозначение шпонки 8 х 7 х 26

Шпонка под муфту выходного вала.

Условное обозначение шпонки 12 х 8 х 76

![]() Библиографический список.doc

Библиографический список.doc

Ерохин М. Н. Детали машин и основы конструирования. М.: Колос 2004.

![]() Содержание.doc

Содержание.doc

Расчёт цилиндрической зубчатой передачи

Расчёт конической зубчатой передачи

Предварительный расчёт валов редуктора

Расчёт долговечности подшипников

Выбор и расчёт шпонок

Уточнение размеров редуктора и передач

Библиографический список

![]() Предварительный расчёт валов редуктора.doc

Предварительный расчёт валов редуктора.doc

)Быстроходный вал. Находим диаметр выходного конца вала: . Согласно схеме привода быстроходный вал редуктора соединяется с валом электродвигателя упругой втулочно-пальцевой муфтой поэтому целесообразно согласовать диаметр вала с диаметром посадочного места одной из полумуфт. В соответствии с ГОСТ 21424-93 выбираем упругую втулочно-пальцевую муфту 63-28-32. Окончательно назначаем d1=28мм; диаметр посадочного места второй полумуфты d=32мм соответствует диаметру вала электродвигателя; Назначаем диаметр под уплотнение dу1=32мм; диаметр под подшипник dп1=35мм; диаметр упорного буртика dб1=40мм.

)Промежуточный вал. Определяем необходимый диаметр вала для передачи момента от конического колеса к цилиндрической шестерне: Принимаем d2=40мм; диаметр под подшипник dп2=35мм; колесо dк2=40мм (исходя из условия: ); диаметр упорного буртика dб2=46мм.

)Тихоходный вал. Находим диаметр выходного конца вала: Согласуем диаметр с рядом нормальных линейных размеров. Принимаем d3=48мм; диаметр под уплотнение dу1=50мм; диаметр под подшипник dп1=50мм; диаметр под колесо dк3=55мм (исходя из условия: ); диаметр упорного буртика dб1=60мм.

Т.к. скорость быстроходного вала v=426мc смазка подшипников промежуточного и тихоходного валов будет осуществляться за счёт масляного тумана. Для подшипников быстроходного вала назначаем пластичную смазку. В связи с этим перед подшипником первой опоры следует ставить мазеудерживающее кольцо.

Рекомендуемые чертежи

- 24.01.2023