Охладитель творога

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Курсовая работа ТОППЖ.docx

Курсовая работа ТОППЖ.docx

Задачей данной работы является расчет и разработка охладителя творога. Так же необходимо произвести технологический и конструктивный расчеты.

Творог – пастообразный кисломолочный концентрированный белковый продукт образованный в результате частичного отделения жидкой фракции от сквашенного молока. В зависимости от вида творога массовая доля сухих веществ в нем составляет 20 35 % жира – 06 18 % белков – 15 20 %.

Специфическими достоинствами творог как продукт диетического и детского питания обязан наличию сравнительно большого количества белков благоприятному сочетанию минеральных веществ витаминов и микроэлементов а также незаменимой аминокислоте – метионину.

Ассортимент творожных изделий включает следующие группы:

– нежирный творог с массовой долей жира не более 06 %;

– полужирный и жирный творог (9 и 18 % жира);

– мягкий диетический творог (9 % жира);

– творожные пасты и сырки с различным содержанием жира фруктовыми наполнителями и другими добавками.

Существуют два способа производства творога – традиционный (обычный) и раздельный. Традиционный способ предусматривает образование творога из предварительно подготовленной нормализованной молочной смеси.

Сущность раздельного способа заключается в том что молоко предназначенное для выработки творога предварительно сепарируют. Из полученного обезжиренного молока вырабатывают нежирный творог к которому затем добавляют необходимое количество сливок повышающих жирность творога до 9 или 18 %. Раздельный способ производства творога позволяет ускорить процесс отделения сыворотки и значительно снизить при этом потери.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный.

Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочнокислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки.

Таким способом изготавливают творог нежирный и пониженной жирности так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того этот способ обеспечивает выработку нежирного творога более нежной консистенции. При сычужно-кислотном способе свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. [4]

ТРЕБОВАНИЯ ПРЕДЪЯВЛЯЕМЫЕ К ТВОРОГУ И ТВОРОЖНЫМ ИЗДЕЛИЯМ

Творог - белковый кисломолочный продукт вырабатываемый окрашиванием молока с применение сычужного фермента или с удалением части сыворотки.

В состав творога входит 14-17% белков до 18% жира 24-28% молочного сахара. Он богат кальцием фосфором железом магнием - веществами необходимыми для роста и правильного развития молодого организма.

Творог вырабатывают из сырого и пастеризованного молока. Для непосредственного употребления в пищу творог готовят из цельного нормализованного или обезжиренного пастеризованного молока. Получают творог кислотно-сычужным и кислотным способом. Разновидностью кислотно-сычужного является раздельный способ. При кислотно-сычужном способе производстве творога молоко свёртывают при помощи кислоты и сычужного фермента. При этом можно приготовить творог любой жирности. Нормализованное пастеризованное и охлаждённое молоко заквашивают закваской. Сквашивание молока заканчивают через 6- 7 часов с момента внесения закваски а при ускоренном способе через 4 - 45 часа. Готовый сгусток разрезают т.е. измельчают на кубики для лучшего отделения сыворотки. Выделившуюся сыворотку выпускают из ванны а сгусток в мешки которые укладывают для само прессования в течении часа. При самопрессовании сыворотка самопроизвольно отделяется от сгустка. Творог прессуют до получения стандартной влажности в зависимости от его вида.

При кислотном способе производства творога молоко свертывается под действием молочной кислоты. Этим способом готовят нежирный творог из обезжиренного пастеризованного молока.

При раздельном способе производства получают обезжиренный творог с последующим смешиванием его со сливками 50-55% жирности.

Обезжиренный творог подвергают измельчению с целью получения однородной консистенции. Этим способом можно получить творог любой жирности.

В зависимости от применяемого сырья вырабатывают творог жирный полужирный и не жирный. По качеству творог может быть высшего и первого сортов.

Вкус и запах творога должны быть чистыми нежными кисломолочными без посторонних привкусов и запахов.

Консистенция творога должна быть мягкой а так же допускается не однородная мажущаяся. Цвет должен быть белым с кремовым оттенком.

Творог - продукт очень не стойкий в хранении даже при низкой температуре. При 0 0С он может хранится до 7 дней. Для более длительного хранения творог замораживают. Жирный обычно при 12 0С не жирный при 18 0С; при этих температурах замороженный творог хранят 4 - 6 месяцев.

Творожные изделия вырабатывают из творога подвергнутого измельчению растиранию с добавлением вкусовых и ароматических веществ. К творожным изделия относят творожные массы сырки кремы торты и пасты.

Творожные массы. Они могут быть не расфасованными и расфасованными по 250 и 500 грамм в зависимости от наполнителей их разделяют на сладкие и солёные без добавлений и с добавлениями. Сладкие творожные массы по жирности могут быть с повышенным содержанием жира - от 20 до 40% жирными - от 13 до 17% полужирными от 6 до 8% и не жирными. Солёные творожные массы вырабатывают жирными полужирными и не жирными.

Творожные сырки. Их расфасовываю от 50 до 125 грамм. Подразделяют их на сладкие и солёные с добавлениями и без добавлений с повышенным содержанием жира - жирные полужирные и не жирные.

Славянские сырки. Вырабатывают из жирного творога с добавление сливочного масла вкусовых и ароматических веществ.

Глазированные сырки. Готовят из того же сырья что и славянские но покрывают шоколадной глазурью.

Диабетические сырки. Готовят с помощью пищевого ксилита.

Творожные кремы. Их изготавливают из творога с добавлением сливок или сливочного масла а так же вкусовых и ароматических веществ. Выпускают творожные кремы 18% 12% и 5% - ной жирности. Кремы имеют нежную маслянистую консистенцию.

Творожные торты. Это изделие из жирного творога с добавлением сливочного масла вкусовых и ароматических веществ украшенные рисунками из сливочного крема из желе или покрытые шоколадной глазурью.

В зависимости от внесённых наполнителей торты имеют название "Кофейный" "Шоколадный" и т. д. Содержание жира в тортах от 22 до 26%.

Творожные пасты. Вырабатывают их из жирного творога с добавлением сливок вкусовых и ароматических веществ а так же из смеси желатина со сливками. Выпускают пасту творожную сладкую и солёную.

К этой группе так же относятся пасты приготовленные на белковой основе. Они содержат не большое количество жира но богаты ценным молочным белком. К этим видам паст относятся следующие:

- молочно белковая паста "Здоровье" готовится путём добавления к белковой основе из обезжиренного молока сливок сахара плодово-ягодных сиропов поваренной соли. Пасту вырабатываю 5% -ой жирности и не жирной без добавления и с добавлением вкусовых ароматических веществ;

- ацидофильная паста вырабатывается на белковой основе из нормализованного или обезжиренного молока. В зависимости от добавляемых сиропов выпускают пасту сладкую фруктово-ягодную обезжиренную особую;

- паста "Юбилейная" приготавливается на белковой основе с добавлением лимонного сиропа. В пасте содержится 4% жира и 15% сахара.

Вкус и запах творожных изделий должны быть чистыми кисломолочными в выраженными вкусом и ароматом добавленных вкусовых и ароматических веществ.

Консистенция должна быть однородной в меру плотной соответствующей каждому виду изделия.

Цвет изделий должен быть молочно белым с кремовым оттенком равномерным по всей массе. В изделиях с добавлением вкусовых и ароматических веществ допускаются соответствующие оттенки.

Дефекты кисломолочных продуктов

- невыраженный вкус обуславливается пониженной кислотностью и слабым ароматом. Возникает при использование недоброкачественной закваски;

- излишне кислый вкус является следствием запоздалого охлаждения после сквашивания или продолжительного сквашивания;

- горький вкус образуется в сыром молоке при длительном его хранении в условиях пониженной температуры;

- металлический привкус появляется в продуктах при длительном хранении плохо луженной посуде;

- дрожжевой привкус возникает в твороге при длительном хранении его в плотно набитых кадках или не своевременном охлаждении;

- прогорклый в сметане и жирном твороге образуется в результате деятельности микроорганизмов разлагающих жир.

Дефекты консистенции.

- выделение сыворотки происходит при низком содержании сухих веществ или при переквашивании продукта;

- жидкая консистенция сметаны образуется в результате раннего охлаждения сливок или нарушении режима созревании сметаны;

- комковатая консистенция сметаны появляется вследствие недостаточного перемешивания её в процессе сквашивания и охлаждения;

- грубая сухая консистенция творога обусловлена повышенной температурой отваривания. Такая консистенция образуется так же при высоких температурах во время прессования и хранения творога;

- мажущаяся консистенция творога возникает в результате переквашивания и не достаточного отваривания. [4]

АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

Творог выработанный как традиционным так и раздельным способом подлежит охлаждению до температуры не выше 8°С. Для этого применяют открытые и закрытые охладители. Закрытые охладители могут быть одно- и двухцилиндровыми. В линиях для производства творога раздельным способом устанавливают трубчатые или пластинчатые охладители.

Открытый охладитель (рисунок 1) имеет барабан 4 установленный в двух подшипниках скольжения на станине. Через полую цапфу в барабан вводится рассол который выходит из него по трубке пропущенной через эту же цапфу. Барабан разделен продольными перегородками которые образуют секции для упорядочения потока и увеличения скорости движения холодильного агента. Охлаждаемый творог загружается в бункер 2 и валиком 1 наносится слоем на поверхность барабана. Охлажденный творог с поверхности снимается ножом 3 и собирается в желобе в котором вращается шнек 5 подающий его для дальнейшей переработки. Барабан и валик вращаются от электродвигателя через редуктор 6 и цепную передачу с частотой 0075 и 05 с-1. Охладитель может охладить в час 400 кг творога от 25 до 8° С.

Рисунок 1 – Открытый охладитель:

– валик; 2–бункер; 3 –нож; 4– барабан; 5 – шнек; 6 – привод

Закрытый охладитель одноцилиндровый (рисунок 2) представляет собой горизонтальный цилиндр 1 в котором вращается вытеснительный барабан 2. Рабочий цилиндр изготовленный из нержавеющей стали имеет рубашку со спиралевидным каналом для рассола. Цилиндр укреплен на станине 16. С обоих концов вытеснительного барабана навито по три витка шнека для проталкивания творога. В средней части барабана шарнирно закреплены два ножа изготовленные из полимерного материала для срезания творога с внутренней поверхности рабочего цилиндра. Барабан вращается в двух подшипниках: передний подшипник скольжения изготовлен из полимерного материала и задний – подшипник качения. Творог загружается через бункер 3 в котором имеется шнековый питатель 7. Творог срезается со стенок бункера ножом 6.

Охладитель может охладить в час 400 кг творога от 25 до 8°С.

Приводной механизм охладителя состоит из электродвигателя 15 вариатора скоростей 14; редуктора 10 ременной 12 и цепной 8 передач. Вращение от электродвигателя передается на приводной вал охладителя через ременную передачу редуктор и цепную передачу а также на вал 4 шнекового питателя 7 через коническую прямозубую передачу вал вмонтированный в вертикальную стойку и цепную передачу.

Рисунок 2 – Закрытый охладитель одноцилиндровый:

– цилиндр; 2 – вытеснительный барабан; 3 – бункер; 4 – вал; 5 – планка; 6 – нож; 7 – шнековый питатель; 8 – цепная передача; 9 – натяжной ролик; 10 – редуктор; 11 – шкив; 12 – ременная передача; 13 – натяжное устройство; 14 – вариатор скоростей; 15 – электродвигатель; 16 – станина

Закрытый охладитель двухцилиндровый в отличие от охладителя одноцилиндрового имеет два горизонтально расположенных цилиндра. Цилиндры снабжены рубашками с винтовым ходом для охлаждающей жидкости. Впереди цилиндры закрыты коническими крышками с отверстиями для выхода охлажденного творога. С задней стороны имеется два полубункера соединенных в общий бункер который предназначен для загрузки творога. Снаружи цилиндры закрыты металлическим кожухом. В цилиндрах расположены вытеснительные барабаны которые имеют на поверхности в передней части по два витка шнека. В средней части на шарнирах закреплены два ножа из полимерного материала. На задней конической части имеется несколько витков шнека. Конические части расположенные в бункере предназначены для подачи творога в цилиндры.

Вращение к вытеснительным барабанам передается от электродвигателя через приводной механизм состоящий из клиноременной передачи червячного редуктора двух цепных передач и двух приводных валов со звездочками. Приводные валы с помощью шпилек соединены с вытеснительными барабанами.

Для подачи охлаждающей жидкости параллельно в рубашки обоих цилиндров предусмотрен трубчатый коллектор.

Охладитель имеет пулы управления в котором размещены приборы для контроля температуры творога на выходе из цилиндров и температуры охлаждающей жидкости.

Охладитель может охладить в час 600 кг творога от 25 до 8°С.

Для частичного охлаждения и отделения сыворотки от сгустка предназначена установка (рисунок 3) состоящая из трубчатой рамы 1 на которой смонтирован барабан для прессования и охлаждения 8.

Барабан имеет загрузочное окно которое закрывается раздвижными дверцами.

Приводной вал установки полый и разделен заглушкой на две камеры. Из трубопровода рассол поступает в левую камеру через цапфу 3 и обойдя трубчатый барабан поступает в правую камеру а затем возвращается в трубопровод через цапфу 6. Приводной вал приводится во вращение электродвигателем через клиноременную передачу. Сыворотка стекает в съемную ванну 2 расположенную под барабаном.

Рисунок 3 – Установка для охлаждения и отделения сыворотки от сгустка:

– рама; 2 – ванна; 3 – цапфа для ввода рассола; 4 – кожух; 5 – поддон; 6 – цапфа для вывода рассола; 7 – приводная станция; 8 – барабан прессования и охлаждения

При работе установки сгусток помещают в матерчатые мешочки которые загружают в барабан и включают электродвигатель. Прессование сгустка происходит без циркуляции рассола в трубчатом барабане. К концу прессования влажность творога составляет 67–68%. Температура творога не выше 30°С. По окончании прессования открывают вентиль ввода рассола в трубчатый барабан и вентиль вывода рассола из него. Затем творог в мешочках охлаждается до 14°С подача рассола прекращается электродвигатель выключается и мешочки с творогом выгружаются из барабана. Творог доохлаждается в холодильных камерах.

Трубчатый охладитель (рисунок 4) состоит из цилиндра 5 с двух сторон которого имеются фланцы в виде трубных решеток. Внутри цилиндра расположено 25 трубок 6 концы которых герметично развальцованы в трубных решетках. Цилиндр покрыт слоем теплоизоляционного материала 7 и с двух сторон закрыт крышками 1 с конусными насадками и штуцерами для присоединения трубопроводов по которым подается в охладитель и отводится из него творог. Для подачи в охладитель и отвода ледяной воды из межтрубного пространства служат патрубки 9 и 13. Крышка 1 прижата к фланцу 11 прижимными планками 10 с помощью гаек с рукоятками 2. Уплотнение между крышкой и фланцем достигается сжатием резинового уплотнительного кольца 3. Крышки центрируются направляющими штифтами. Цилиндр трубчатого охладителя установлен на трубчатой стойке 12. Творог при выходе из сепаратора-творогоотделителя насосом продавливается по трубам охладителя. Насос для подачи должен создавать давление не менее 6 · 105 Па.

Рисунок 4 – Трубчатый охладитель творога:

– крышка; 2 – гайка с рукояткой; 3 – уплотнительное кольцо; 4 – фланец; 5 – цилиндр; 6 – теплообменные трубки; 7 – теплоизоляционный материал; 8 – обшивка; 9 13 – патрубки; 10 – прижимные планки; 11 – фланец крышки; 12 – трубчатая стойка

РАЗРАБОТКА КОНСТРУКЦИИ ОХЛАДИТЕЛЯ ТВОРОГА

Известным в настоящее время охладителям творога присущи следующие недостатки:

Неохлаждение творога до требуемой температуры и большое механическо воздействие на творог что превращает его в пасту и ухудшает вкусовые качества (к примеру охладитель ОТВ-500 подача творога в котором осуществляется шнеком);

примерзание творога к стенкам барабана и преждевременное отлипание его от стенки барабана (к примеру барабанный охладитель творога состоящий из цилиндрического барабана установленного на опорах защитного кожуха бункера для творога распределительного валика устройства для подачи и отвода охлаждающей жидкости расположенного в оси барабана и пустотелых спицах барабана привода его вращения).

Таким образом целью разработки охладителя творога является его охлаждение за счет его двустороннего охлаждения исключение применения рассола за счет возможности использовать ледяную воду исключение преждевременного отлипания творога за счет его закладки в пазы с геометрией исключающей его самопроизвольное выпадание.

Предлагаемое устройство состоит из привода включающего электродвигатель клиноременную передачу редуктор и цепную передачи станину цилиндр ротор бункер для творога патрубки и устройство для подвода охлаждающей жидкости.

Ротор представляет из себя пустотелую трубу на которой свободно вращается барабан. В корпусе барабана имеется водяная рубашка расположенная на переферии. Подача ледяной воды осуществляется через пустотелый вал. Вода омывает наружную стенку барабана по спирали и двигается по направлению обратному направлению движения творога. Затем вода сливается через трубу большего диаметра.

На наружной поверхности ротора установлены лопатки предотвращающие налипание творога на внутренние стенки барабана.

Вращение барабана осуществляется посредством звездочки цепной передачи установленной на нем.

Устройство работает следующим образом. Творог подается в устройство через бункер. Далее его горизонтальное перемещение осуществляется за счет шнековых витков установленных на конической части ротора. Проходя вдоль ротора творог охлаждается соприкасаясь с наружной стенкой барабана и внутренней стенкой цилиндра. Выход творога осуществляется через выходной патрубок.

Благодаря противоточному движению жидкости и ее двустороннему воздействию достигается наибольшая эффективность охлаждения творога.

ИНЖЕНЕРНЫЕ РАСЧЕТЫ ОХЛАДИТЕЛЯ ТВОРОГА

Пропускная способность закрытого одноцилиндрового охладителя определяется по формуле [4]:

n – частота вращения шнека с-1;

R1 – внутренний радиус рабочего цилиндра м;

R2 – наружный радиус вытеснительного барабана м;

φ – коэффициент объемного премещания φ = 04;

– коэффициент уменьшения площади свободного прохода.

гдеb – толщина витка шнека м;

αC – среднее значение угла подъема витков шнека град.

Производительность охладителя можно определить по формуле [4]:

гдеG – производительность кгч;

t1 и t2 – начальная и конечная температуры творога ºС;

Расход холода на охлаждение творога Q определяют по уравнению:

гдеQ1 – количество холода необходимого для охлаждения творога Джч;

Q2 – количество холода необходимого для компенсации тепла выделяемого в результате механического воздействия на творог Джч;

Q3 – тепловые потери Джч.

гдеG – производительность охладителя кгч;

с – теплоемокость творога Дж(кг·К).

гдеА – тепловой эквивалент работы А = 0981 Н · мДж;

N – мощность расходуемая на нагрев творога при его перемещении вдоль цилиндра Вт.

Если потери тепла в окружающую среду учесть коэффициентом тепловых потерь (Т = 11 12) то

Расход хладоносителя Gх (в кгч) можно определить по формуле:

гдеcХ – теплоемкость хладоносителя Дж(кг·К);

t1 и t2 – начальная и конечная температуры хладоносителя К.

РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

Основные показатели эффективности средств механизации: производительность труда размер производственный издержки капитальных сложений срок их окупаемости приведены затраты улучшение качества продукции повышен срока хранения и пищевых свойств переработки мяса электроэнергии и других материалов.

Производительность труда измеряется рабочим временем затрачено

за единицу продукции как количеством продукции произведенный в единицу рабочего времени.

Экономические затраты труда получены в результате внедрения эффективных конструкций определяется по формуле:

где Трс Тnр- затраты труда на единицу продукции нового и сырого конструкции;

Qn-количество продукции получают за год процент экономических затрат живого труда при внедрении новой техники определяют по формуле:

Количество среднегодовой работы N которое может быть освобождено в результате внедрения новой конструкции определяется по формуле:

где ср- годовой фонд рабочего времени одного среднегодового работника.

Эксплуатационные издержки включают: затрата оплату труда. Затраты на оплату рабочим определяется исходя из затрат труда различных их показатели переданы расценки с учетом надбавок.

Капитальные вложения включает затраты на приобретения рабочих товароизготовителей по действующим оптовым ценам.

Прибыль от реализации продукции определяется:

где ц- разница между средством;

-себестоимость реализованный продукции.

Рентабельность производства:

где М-прибыль от реализации продукции.

Срок окупаемости определяется:

где К- капитальное вложения.

Основной целью курсового проектирования по курсу технологическому оборудованию переработки продуктов животноводства является обучение основам конструирования сложных машин закрепление углубление и обобщение знаний приобретенного студентами.

При изучении этой дисциплины во время курсового проектирования я

проанализировал существующие конструкции охладителей;

выявил их преимущества и недостатки;

обосновал выбор новой конструкции так же выявил их преимущества и недостатки которые важно исключить при конструировании;

для более точного проектирования провел инженерные расчеты;

проанализировал технико-экономические показатели конструкции.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Бредихин С. А. Космодемьянский Ю. В. Юрин В. Н. Технология и техника переработки молока. – М.: Колос 2003. – 400с.: ил

Машины и аппараты пищевых производств. В 2 кн. Кн. 2: Учеб. для вузов С. Т. Антипов И. Т. Кретов А. Н. Остриков и др.; Под ред. акад. РАСХН В. А. Панфилова. – М.: Высш. шк. 2001. – 680 с.: ил.

Соколов В. И. Основы расчета и конструирования машин и аппаратов пищевых производств: Учебник для втузов по специальности «Машины и аппараты пищевых производств». – М.: Машиностроение 1983. – 447 с. ил.

Сурков В.Д. Липатов Н.Н. Золотин Ю.П. Технологическое оборудование предприятий молочной промышленности. - М.: Легкая и пищевая промышленность 1983. - 432 с.

Технология молока и молочных продуктовГ. В. Твердохлеб З. Х. Диланян Л. В. Чекулаева Г. Г. Шилер. – М.: Агропромиздат 1991. – 463 с.: ил.

![]() Звездочка двухрядная.dwg

Звездочка двухрядная.dwg

Неуказанные предельные отклонения размеров:

t2 среднего класса точности

Прифиль зуба по ГОСТ 591-69

Класс точности по ГОСТ 591-65

Диаметр окружности впадин

Допуск на разность шагов

Радиальное биение окружности впадин

Торцевое биение зубчатого венца

Диаметр делительной окружности

Сталь 45 ГОСТ 1050-88

![]() Корпус.dwg

Корпус.dwg

Неуказанные предельные отклонения размеров:

t2 среднего класса точности

Сталь 45 ГОСТ 1050-88

![]() Втулка.dwg

Втулка.dwg

t2 среднего класса точности

Сталь 20Х3МВФ ГОСТ 20072-74

![]() Диск решет.dwg

Диск решет.dwg

* Размер для справок

БТ-0-ПН-5 ГОСТ 19904-90

Х18Н10Т-Н1 ГОСТ 5582-75

![]() КРЫШКА.dwg

КРЫШКА.dwg

![]() Крепление.dwg

Крепление.dwg

t2 среднего класса точности

Сталь 20Х3МВФ ГОСТ 20072-74

![]() титульник.docx

титульник.docx

Казанский государственный аграрный университет

Кафедра «ЭлСХП и МЖ»

ТЕКСТОВЫЙ ДОКУМЕНТ К КУРСОВОЙ РАБОТЕ

по дисциплине «Технология и оборудование для переработки продукции животноводства»

Тема: «Разработка конструкции охладителя творога»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ

![]() Спецификация Ротор СБ.dwg

Спецификация Ротор СБ.dwg

Прокладка уплотнительная

Звездочка двухрядная

Шпонка ГОСТ 23360-78

Манжеты ГОСТ 8752-79

![]() Ротор СБ.dwg

Ротор СБ.dwg

Подшипниковый узел заполнить на 50% смазкой Литол24 ГОСТ

Обеспечить герметичность и легкость вращения.

Усилие затяжки гайки 23 25 Н.

![]() содержание.docx

содержание.docx

Анализ существующих конструкций11

Разработка конструкции охладителя творога17

Инженерные расчеты охладителя творога19

Расчет технико–экономических показателей21

Список использованной литературы24

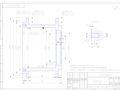

![]() Охладитель творога ВО.dwg

Охладитель творога ВО.dwg

Поверхность охлаждения

Частота вращения вытеснительных барабанов

на выходе в охладитель 28 30

на выходе из охладителя

Температура хладагента на входе в охладитель

Потребляемая электроэнергия

![]() Спецификация ВО.dwg

Спецификация ВО.dwg