Модернизация мельницы МШР 2,6х13

- Добавлен: 25.10.2022

- Размер: 4 MB

- Закачек: 4

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() электричество.dwg

электричество.dwg

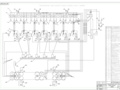

ПФ-6 ААШВ-10 2(3х240)

ПФ-4 ААШВ-10 2(3х240)

ПФ-3 ААШВ-10 2(3х240)

Подстанция "НОВ" участок 1

НМСУ "Горный" кафедра Машиностроения ММ 07

Схема электроснабжения участка помола

![]() тех.схема.dwg

тех.схема.dwg

Фильтр рукавный СМЦ-166

Фильтр рукавный ФРКИ-60

Фильтр рукавный ФРКИ-360 у-01

Фильтр рукавный СМЦ 101А

Батарея циклонов (1-5) ЦН-15 (по2шт)

(6-7) СЦН-40 (по4шт)

Насос камерный пневмати ческий

Электрофильтр УВ1-16

Электрофильтр"Лурги" 9353504

Питатель тарельчатый 1300

Насос камерный пневмати ческий 1800

Мельница цементная 2

Вентилятор Q-3000м3ч

Насос камерный пневмати ческий винтовой с вспомо гательным двигателем А02-01-6

Питатель тарельчатый 1600

Грубомолотый продукт

Вентилятор радиальный пылевой Q-175 м3ч

Вентилятор ЦП7-40кВт

Установка центробежного сепаратора 3

Насос камерный пневмати ческий 2600

Бункер вспомогательный жб

Бункер промежуточный

Питатель вибрационный ПЭВ-1

Технологическая схема процесса помола клинкера

НМСУ "Горный" кафедра Машиностроения ММ 07

Технологическая схема помола клинкера и добавок

![]() все брони.dwg

все брони.dwg

по нормалям завод - изготовителя.

Неуказаные литейные радиусы и уклоны

Маркировать литыми знакоми высотой30

базируясь на отверстие.

Контур отливки проверить шаблоном

Сборка по чертежу FE-M260-1100.

НМСУ Горный" кафедра Машиностроения группа ММ 07

НМСУ "Горный" кафедра Машиностроения группа ММ 07

Чугун ИЧХ12Г3М ГОСТ 1412-85

![]() Спец для мельницы.dwg

Спец для мельницы.dwg

Загрузочный патрубок

Разгрузочный патрубок

Редуктор двухступенчатый

![]() Спецификация.dwg

Спецификация.dwg

Фильтровальная сетка

Верхняя опока ГОСТ 14982-69

Нижняя опока ГОСТ 14982-69

![]() новфут.dwg

новфут.dwg

Модернизированная футеровка шаровой мельницы МШР2600х13000

Чугун ИЧХ12Г3М ГОСТ 1412-85

:4 q*;Болт и болтовое соединение

Направление движения мельницы

Резиновое кольцо М36

![]() 7_Таблица_ТЭП.dwg

7_Таблица_ТЭП.dwg

Для шаровой мельницы

с действующей футеровкой

с новым профилем футеровки

Затраты на приобретение и замену футеровки

одной шаровой мельницы

- стоимость футеровки

- оплата труда персонала осуществляющего

монтаж и демонтаж футеровки

Амортизационные отчисления

(на одну шаровую мельницу)

технико-экономических

ТАБЛИЦА ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ (на 10 лет)

![]() форма в сборе.dwg

форма в сборе.dwg

![]() Схема трубной мельницы.dwg

Схема трубной мельницы.dwg

Мельница трубная МШР 2600х13000. Общий вид.

![]() футеровка старая.dwg

футеровка старая.dwg

Всего в поясе 75 лифтеров

Закрепление лифтеров

пояс -15 высоких лифтеров

пояс -25 высоких лифтеров

пояс -12 высоких лифтеров

пояс -8 высоких лифтеров

НМСУ "Горный" кафедра Машиностроения ММ 07

Футеровка шаровой мельницы МШР 2600х13000

Сталь 110Г13Л ГОСТ 977-88

![]() модель.dwg

модель.dwg

![]() поясниловка диплом.doc

поясниловка диплом.doc

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«НАЦИОНАЛЬНЫЙ МИНЕРАЛЬНО-СЫРЬЕВОЙ УНИВЕРСИТЕТ «ГОРНЫЙ»

Допускается к защите в ГАК

Зав. кафедрой машиностроения

профессор Максаров В.В.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

(должность) (подпись) (Ф.И.О.)

(должность) (подпись) (Ф.И.О.)

Кафедра Машиностроения

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Студентке Хоревой О.В. уч. группы ММ-07

разработать профиль футеровки для шаровой мельницы МШР 26×13 с целью увеличения тонкости помола и устранения «мертвых» зон оценить эффективность (увеличение срока службы футеровки) предлагаемого профиля;

рассчитать траекторию падения шаров а также мощность трубной мельницы.

Требования к графической части проекта и пояснительной записке содержится в методических указаниях по проектированию.

Руководитель проекта: доцент к.т.н. Кувшинкин Сергей Юрьевич

В представленном дипломном проекте разработан волновой профиль футеровки трубной шаровой мельницы МШР 26×13. Выбран более износостойкий материал. Рассчитаны основные параметры мельницы: мощность потребляемая из сети расчет и построение контура падения шаров прочностной расчет барабана мельницы. Оценено влияние профиля футеровки на основные параметры режима ее работы.

Дипломный проект состоит из пояснительной записки и комплекта чертежей поясняющих материал рассмотренный в записке.

Пояснительная записка состоит из следующих разделов: общая часть специальная часть технологическая часть электрическая часть охрана труда охрана окружающей среды и экономическая часть.

Дипломный проект состоит из пояснительной записки включающей в себя 101 страницу 16 таблиц и 19 рисунков; 6 чертежей формата А1 двух чертежей формата А2 и 6 чертежей формата А3.

In the presented degree project the wave profile of a futerovka of a trumpet spherical mill of MShR 26×13 is developed. More wearproof material is chosen. Key parameters of a mill are calculated: the capacity consumed from a network calculation and creation of a contour of falling of spheres prochnostny calculation of a drum of a mill. Influence of a profile of a futerovka on key parameters of a mode of its work is estimated.

The degree project consists of the explanatory note and a set of the drawings explaining a material considered in a note.

The explanatory note consists of the following sections: general part special part technological part electric part labor protection protection of the surrounding environment and economic part.

The degree project consists of the e 6 drawings of the A1 format two drawings of the A2 format and 6 drawings of the A3 format.

ГЛАВА 1 ОБЩАЯ ЧАСТЬ8

1 Краткая информация о предприятии его структура выпускаемая продукция8

2 Технологический процесс помола клинкера и добавок при получении цемента11

3 Перечень и характеристика технологического оборудования13

4 Конструкция шаровой мельницы16

5 Эксплуатация мельниц21

6 Пуск мельничьего агрегата22

7 Анализ надёжности шаровой мельницы23

ГЛАВА 2 СПЕЦИАЛЬНАЯ ЧАСТЬ26

1 Анализ условий работы и необходимость модернизации26

2 Режим работы шаровой мельницы МШР 26х1327

3 Расчет и построение контура падения шаров цементной мельницы МШР 26х1327

4 Методика проектирования футеровочных плит обеспечивающих рациональное распределение потребляемой энергии32

5 Мощность потребляемая мельницей МШР 26х13 из сети32

6 Прочностной расчет барабана мельницы34

7 Производительность мельницы42

8 Влияние профиля и материала футеровочных плит на их износостойкость43

9 Сталь Гадфильда и ее стойкость к износу45

10 Износостойкость белых чугунов46

11 Модернизация футеровки50

12 Помол цемента по замкнутому циклу51

ГЛАВА 3 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ БРОНЕПЛИТЫ54

1 Назначение и конструкция детали технические условия на изготовление54

2 Разработка эскиза модели и стержней55

3 Литейная форма в сборе56

4 Расчет литниковой системы56

4 Термическая обработка57

ГЛАВА 4 ЭЛЕКТРИЧЕСКАЯ ЧАСТЬ59

1 Расчет суммарной средней нагрузки59

2 Выбор трансформаторных подстанций61

3 Определение расчётных токов62

4 Выбор силовых кабелей напряжением до 1000 кВ62

5 Выбор магистральных кабелей низкого напряжения63

6 Расчёт токов короткого замыкания63

ГЛАВА 5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ69

1.1 Анализ опасных и вредных производственных факторов69

1.2 Техника безопасности69

1.3 Производственная санитария70

1.4 Статистика травматизма и профзаболеваний75

1.5 Пожарная безопасность79

2 Безопасность жизнедеятельности при чрезвычайных ситуациях81

2.1 Анализ чрезвычайных ситуаций81

2.2 План ликвидации аварий83

ГЛАВА 6 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ87

1 Краткая характеристика района расположения объекта87

2 Краткая характеристика объекта. Негативное воздействие на окружающую среду и человека87

3 Охрана воздушного бассейна89

4 Охрана подземных и поверхностных вод90

5 Охрана земельных ресурсов91

ГЛАВА 7 ЭКОНОМИЧЕСКАЯ ЧАСТЬ93

1 Капитальные затраты93

1.1 Определение затрат на заработную плату персоналу осуществляющему монтаж и демонтаж футеровки шаровой мельницы93

2 Расчет себестоимости по амортизации95

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ98

Шаровая мельница – это измельчительный агрегат который за полтора века практически не претерпел радикальных изменений. Это свидетельствует как о достоинствах и незаменимости шаровой мельницы так и о серьезных недостатках. Проблема измельчения традиционно решалась не системно а с позиций отдельных частных решений на основе выбора цикла и стадий измельчения технологической схемы профиля и материала футеровки крупности шаров коэффициента заполнения шарами и т.д.

Мельницы являются одними из основных агрегатов применяемых для измельчения при обогащении руд черных и цветных металлов производстве цемента и размоле угля на тепловых электростанциях. Измельчительный процесс в указанных производствах является самым энергоемким и дорогостоящим. Общие затраты на измельчение руд на обогатительных фабриках и цементных заводах достигают более 60% стоимости переработки материалов.[2]

В шаровых мельницах футеровка после шаров является основным узлом от которого зависят эксплуатационные показатели измельчительного агрегата в целом.

Установлено что расход материала футеровок и дробящих тел зависит от профиля футеровочных плит причем профиль оказывает существенное влияние на режим работы дробящей среды. В свою очередь режим работы дробящей среды при всех прочих равных условиях определяет производительность и эффективность измельчения материала в шаровой мельнице. Поэтому всякие мероприятия направленные на сокращение расхода футеровок и дробящей среды на тонну измельченного продукта а также мероприятия по увеличению производительности и эффективности измельчительных агрегатов дадут неоспоримые экономические выгоды.

Шаровые мельницы обычно предназначаются для тонкого измельчения материалов различной твердости прошедших предварительное дробление до крупности отдельных кусков не более 60 мм. Крупность же продукта прошедшего измельчение в шаровых мельницах колеблется в пределах 15—005 мм в зависимости от конструктивных особенностей мельниц и требований технологии производства.

Основными агрегатами при производстве цемента являются цементные трубные шаровые мельницы. При этом исходя из условий технологии производства цемента применяют одновременно как мельницы мокрого измельчения (сырьевые) для получения шламов при изготовлении клинкера так и мельницы сухого помола при измельчении клинкера т. е. в последней стадии изготовления цемента.

Поскольку футеровочные плиты достигают массы 250 кг замена футеровки представляет собой длительный энергоемкий процесс. По этой причине продление срока работы футеровки является важной практической задачей. [17]

В специальной части настоящего дипломного проекта рассматривается действующий профиль футеровки изготовленной из стали 110Г13Л а также альтернативный волновой профиль. Предложен принципиально иной материал для изготовления футеровочных плит.

1 Краткая информация о предприятии его структура выпускаемая продукция

В 1955 году в городе Ангарске началось строительство завода по мокрому способу производства и 26 декабря 1957 г. пущена в эксплуатацию первая технологическая линия в феврале 1958 г. - вторая а в марте - третья. В феврале 1960 года задействована четвертая технологическая линия с пуском которой мощность завода определилась в 900 тысяч тонн цемента в год.

На заводе было установлено следующее технологическое оборудование:

- шесть сырьевых мельниц 2.6х13 м.;

- четыре вращающихся печи из них три печи 3.6 х 3.3 х 3.6 х 150 м. и одна печь 3.6 х 150 м.;

- пять цементных мельниц диаметром 2.6 х 13 м.

Влажность шлама подаваемого на печи: 31.5 +- 0.5 %.

Цемент – один из важнейших строительных материалов предназначенных для бетонов и строительных растворов скрепление отдельных элементов (деталей) строительных конструкций гидроизоляций и др. Цемент представляет собой гидравлический вяжущий материал который после смешения с водой и предварительного затвердевания на воздухе продолжает сохранять и наращивать прочность в воде.

Производство цемента обусловлено необходимостью его производства для применения главным образом в строительстве. Строительство жилья на основе цемента позволяет получить объекты с низкой теплопроводностью и высокой морозостойкостью.

Технология цементное производство позволяет использовать в нём отходы добывающей металлургической отраслей а также побочные продукты этих производств. Некоторые отходы даже улучшают свойства цемента. Гибкая технология позволяет осуществлять комбинирование производства цемента с производством металлов химических продуктов и энергии. [16]

Важными особенностями отличающими завод от родственных предприятий страны являются использование впервые в отечественной практике мраморизованного известняка в качестве карбонатного сырья а также отдаленность сырьевой базы карьера "Перевал" расположенного в 180 км от завода вблизи железнодорожной станции Слюдянка.

В качестве глинистого компонента это также впервые в цементной практике первоначально использовалась газогенераторная зола - отход одного из заводов нефтехимического комбината города Ангарска. С 1968 г. вместо газогенераторной золы используется зола золоотвала местной тепловой электростанции. Карьер находится в 7 км от завода доставка производится автотранспортом.Корректирующей добавкой являются железистые огарки.

Состав исходной сырьевой шихты:

Исходным сырьем при производстве цемента являются мраморизированный известняк горная порода Слюдянского месторождения в то время как на всех цементных заводах в качестве основного компонента используется известняк или мел. Сухая зола уноса которая является уносом производства ТЭЦ-1 применяется как гидравлическая добавка при помоле цемента.

Одновременно с наращиванием объемов выпуска проводилась работа по улучшению качественных характеристик цемента. С 1975 года предприятие вырабатывает цемент только марок "400" и "500".

- портландцементы бездобавочные ПЦ400 Д0 и ПЦ500 Д0;

- портландцемент с минеральными добавками ПЦ400 Д20;

- портландцемент быстротвердеющий ПЦ500Д20-Б.

Данные виды цементов выпускаются по ГОСТ 10178-85 "Портландцемент шлакопортландцемент. Технические условия".

На ангарском цементе построены:

Города: Ангарск Братск Шелехов Мирный Усть-Илимск.

ГЭС: Братская Усть-Илимская Вилюйска.

Северомуйский тоннель протяженностью 16 км взлетно-посадочная полоса аэропорта г. Читы рассчитанная на посадку пассажирских и тяжелых грузовых "Боингов" автомобильные мосты на трассе Москва-Владивосток железнодорожные мосты Байкало-Амурской магистрали.

По индивидуальному заказу потребителей завод производит специальные виды цементов: пуццолановый сульфатостойкий тампонажный для низких и нормальных температур.

Особенностью ангарского цемента является:

- высокая активность и прочность которая на 30-50 кгсм2 выше показателей ГОСТа;

- оптимальные сроки схватывания;

- удобообрабатываемость бетонов и растворов;

- универсальность при использовании цемента как для монолитного строительства так и при термообработке и электропрогреве бетона;

- отсутствие высолов;

- экологическая безопасность;

- высокая эффективность при пропаривании что обеспечивает значительное сокращение технологического цикла в строительстве и экономию энергоресурсов.

Для обеспечения непрерывности технологического процесса и поддержание качества продукции на заданном уровне отлажена четкая система материально-технического обеспечения сырьевыми топливными и материальными ресурсами согласно технологической карте и нормам расхода.

Предприятие уделяет особое внимание экономичному расходованию сырьевых материалов участвующих в процессе производства. Это возвращение в производство материала пылеуноса после электрофильтров возврат в производство просыпей цемента используя отработанные масла для собственных нужд с дополнительной очисткой (смазка не ответственных участков механизмов и т.д.) выигрывая в сокращении закупок дорогостоящих ГСМ. Предприятие большое внимание уделяет переработке отходов.

2 Технологический процесс помола клинкера и добавок при получении цемента

Технологическая схема помола клинкера и добавок представлена на ДП.071375.001. При работе по открытому циклу помола (рис.1) получают портландцемент марки 400 с минеральными добавками и бездобавочный (ПЦ 400 Д20 ПЦ 400 Д0) по ГОСТ 10178-85.

Рис.1 Краткая технологическая схема помола клинкера и добавок по открытому циклу

Примечание: в случае применения в качестве добавок гранулированного шлака газогенераторной золы предварительно на объединенном материальном складе готовится шихтовка с гипсом путем объемного дозирования (количество ковшей) которая загружается в гипсовый бункер.

С объединенного материального склада клинкер и гипс мостовым грейферным краном загружаются в расходные бункера (поз. 1 2). Зола - уноса ТЭЦ используемая в качестве активной гидравлической добавки подается в расходный бункер золы (поз.2) из цементного силоса №10 струйной насадкой (поз.27).

Из расходных бункеров клинкер гипс зола-унос поступают на питатели (поз.3-6) и через приемную течку подаются в мельницу (поз.8).

Из мельницы цемент полученный в результате совместного измельчения материалов: клинкер гипс добавка проходя сито (происходит отсев не размоловшегося клинкера и отработанного цильпебса) поступает в приемный бункер (поз.9) из которого самотеком поступает в пневмокамерный насос (поз. 10) которым подается по цементопроводу в один из цементных силосов (поз.22).

Циклы загрузки и выгрузки пневмокамерного насоса фиксируются на круговой диаграмме установленной на щите пультовой управления мельницами.

Мельницы работают под разрежением создаваемым дымососом установленным за пылеочистной системой (поз.20).

Подбором и регулировкой аспирационного режима интенсифицируют процесс помола цемента (повышение производительности мельницы улучшение условий измельчения гранулометрический состав).

Очистка аспирационного воздуха производится следующим образом:

-запыленный воздух после грубой очистки в аспирационной шахте поступает в

циклоны (поз.33) затем направляется в электрофильтр (поз.21 а) из которого поступает для окончательной очистки в рукавный фильтр (поз.26). Очищенный аспирационный воздух выбрасывается в атмосферу. Цемент осажденный в циклоне и электрофильтре возвращается в приемный бункер мельницы. Цемент уловленный рукавным фильтром шнеком (поз.24) подается в пневмокамерный насос (поз.23) и откачивается в один из силосов №1-6 11-15 (поз.22) .

Очистка запыленного воздуха от расходных бункеров золы-уноса:

-запыленный воздух очищается в рукавных фильтрах (поз.28) установленных на

каждом бункере. Уловленная зола возвращается в расходный бункер а очищенный газ

вентилятором (поз.2929а) выбрасывается в атмосферу.

Измельчение твердых материалов транспортируемых с помощью специальных питателей в сырьевое отделение со склада осуществляется в помольных агрегатах – шаровых мельницах. Одновременно с измельчением до определенной тонкости помола сырьевых материалов в мельнице происходит смешивание гипса золы и клинкера а также добавок (огарка). Цементная мельница представляет собой наиболее крупный потребитель энергии на заводе и играет важную роль в подготовке питания для последующих процессов. [23]

3 Перечень и характеристика технологического оборудования

В цехе установлено семь помольных агрегатов.

В состав мельничного агрегата входит следующее оборудование и устройства:

-мельница с приводом и системой смазки;

-устройства для питания мельниц материалом (бункера питатели);

-сепаратор с выносными циклонами при работе по замкнутому циклу помола цемента:

-пневмокамерные и пневмовинтовые насосы для транспортировки готового продукта;

-аспирационные и пылеулавливающие установки (циклоны электрофильтры рукавные фильтры).

Мельничный агрегат оснащен контрольно-измерительными приборами системами дистанционного управления и автоматической блокировки сигнализацией которые смонтированы в помещении центрального пульта управления или щитах управления. [23]

Подробная техническая характеристика оборудования представлена в таблице 1.

Техническая характеристика оборудования цеха помола [23]

Наименование оборудования

Количество однотипного оборудования

Техническая характеристика

Производительность грузоподъемность тн. (паспортная)

Типоразмер: трубная 2.6 х 13м. Частота вращения барабана: от главного привода:

цем.м-ца№1 - 20.146 обмин цем.м-ца№2 - 20146 обмин цем.м-ца№3 - 20146 обмин цем.м-ца№4 - 20.146 обмин цем.м-ца№5 - 19.9 обмин цем.м-ца№6 -- 18.53 обмин цем.м-ца№7 - 18.53 обмин от вспомогательного привода — 0.136 обмин

Производительность -26тчас при остатке на сите №ОО8 -до 12% максимальный размер кусков вход. материал а - 25мм

Передаточное число – 18614

Редуктор ЦД-4-340 (мельница №5)

Передаточное число – 376

Мощность – 1000 кВт.

Напряжение – 60003000 В.

Число оборотов - 750 обмин.

Мостовой грейферной кран

Завод – изготовитель: Харьковский завод ПТО им. Ленина.

Максимальная высота подъёма 23 метра.

Скорость подъёма грейфера 50ммин.

Скорость передвижения крана 100 ммин.

Скорость передвижения грузовой тележки 70 ммин.

Тип привода – электрический.

Диаметр каната 255 мм.

Тип каната – ЛК-Р6х12+10.С.

Ёмкость грейфера – 53 м3

Вид материала для перевалки – кусковой ≤ 100мм.

Максимальный насыпной вес материала 175 тнм3

Наибольшая масса зачерпнутого материала 9тн.

Грузоподъёмность 15тн.

Весовой дозатор (подача клинкера)

Тип – Доза 30-1000-2000-05

Ширина ленты – 1000мм

Производительность – 30 тчас.

Весовой дозатор (подача гипса)

Тип – Доза 10-1000-2000-05

Точность показания дозировки – 05%

Производительность – 10тчас

Весовой дозатор (подача золы уноса)

Тип – Доза 10-1000-2000-3

Пневмокамерный насос

Тип – «Цера» 1800мм однокамерный

Внутренний диаметр камеры – 1600мм

Длина подачи материала – 300м

Высота подачи материала – 27м

Сепаратор с выносными циклонами

Тип СМЦ – 419.4 ø 35м

Частота вращения ротора 150-200 обмин

Передаточное число привода 365

Общая установленная мощность электродвигателя – 275 квт

Циклоны: количество – 6 шт.

Количество циркулирующего воздуха до 80000 м3час

Потери напора до 300кгсм2

Объём воздуха сбрасываемого в аспирацию до 6000 м3час

Уровень вибрации не более 99дба

Уровень шума не более 80дба.

Паспортный: производительность: а.) с уд. поверхностью 2500см2г (8-10% остатка на сите №008) при 2-3х кратной циркуляции материала не менее 90 тнчас.

б.) с уд. поверхностью 3500см2г(4-6% остатка на сите №008) при 5-6х кратной циркуляции материала не менее 55 тнчас.

Количество секций -1

Количество полей в секции- 1

Количество осадительных электродов – 16 шт.

Тип осадительных электродов – S- образные широкополосные

Кпд электрофильтра – 99%

Максимальная производительность при скорости 1мсек

Диаметр 800 мм.система пылевыгрузки - мигалки

Производительность 11600-13500 м3час

Нагрузка на ткань по газу – 1.7 м3м2 мин

Время между регенерациями -10 сек.

Сопротивление фильтра 1800 Па.

Количество рукавов в камере -36шт.

Количество рукавов в фильтре – 288 шт.

Длина рукава 2905 мм

Диаметр рукава 135 мм

Площадь фильтрации 360 м2

Вентилятор пылевой (замкнутый цикл)

Число оборотов 1600обмин

-число оборотов 1600обмин

Производительность 13000-18000м3час

Вентилятор подачи воздуха на регенерацию рукавного фильтра

число оборотов 1450 обмин

-число оборотов 1450 обмин

Производительность 5600-8100м3час

Число оборотов – 1500 обмин

Электродвигатель-тип АSi-280-675

-число оборотов 1470 обмин

Производительность 39900м3час

Число оборотов – 1470 обмин

Производительность 3400-5600 м3мин

Конвейер винтовой (подача цемента)

Число оборотов 1000 обмин

Конвейер винтовой (подача крупки в мельницу)

Высота подачи материала собственной конструкции– 50м

Производительность 40 тнчас

а.) от цементной мельницы

4 Конструкция шаровой мельницы

В цементной промышленности сырье и клинкер измельчают в трубных шаровых мельницах непрерывного действия. Материал в мельницах измельчается за сравнительно длительное время чем обеспечивается его равномерный помол.

На рис. 2 (ДП.071375.002) представлены продольные разрезы двухкамерной трубной шаровой мельницы 26х13. Их внутреннее пространство разделено специальной решетчатой перегородкой на две камеры сообщающиеся через отверстия в перегородке. Корпус шаровой мельницы представляет собой полый сварной цилиндр закрытый днищами (крышками) отлитыми заодно с полыми цапфами которыми мельница опирается на два подшипника. Через одну из цапф подается сырье или клинкер а через другую выходит измельченный материал.

Рис. 2. Продольный разрез шаровой мельницы 26х13

а — проходная мельница: 1 — загрузочная часть; 2 — подшипник; 3 — корпус мельницы; 4 — крышка; 5 — приемная камера; 6 — сито; 7 — установка для подачи воды; 8 и 9 — приводы; 10 — электродвигатель; 11 — перегородка с отверстиями.

В первой (по ходу материала) камере для измельчения применяют стальные шары а во второй — цильпебсы (более мелкие цилиндрики). Материал входит в загрузочную цапфу и проходит первую камеру с шарами затем он поступает во вторую камеру с цильпебсами и выдается в качестве готового продукта через выходную цапфу. Такой цикл работы называется открытым а сама мельница называется проходной. При вращении мельницы мелющие тела прижимаемые центробежной силой инерции к стенкам барабана поднимаются на некоторую высоту. Под действием силы тяжести преодолевающей вертикальную составляющую силы инерции и вызываемой ею силы трения мелющие тела падают на слой материала дробят его и частично истирают. Цильпебсы продолжают измельчение мелкораздробленного материала истиранием.

Рис. 3. Загрузочная часть шаровой мельницы

— тумба; 2 — воронка; 3 — трубошнек; 4 — днище с цапфой; 5 — бронефутеровка

Внутренняя полость барабана футерована броневыми плитами. Мельницы имеют центральный привод ведущий вал которого присоединен к выходной цапфе. Электродвигатель и редуктор вынесены в отдельное помещение чтобы свести к минимуму попадание в них пыли.

Загрузочная часть мельницы (рис. 3) состоит из воронки с тумбой трубошнека и днища футерованного с внутренней стороны бронеплитами из износоустойчивой стали.

Разгрузочная часть (рис. 4) состоит из радиально расположенных секторов соединенных болтами с днищем диафрагмы трубошнека разгрузочного патрубка футеровки патрубка приемной камеры сита и секторов. Секторы перегородки имеют щелевидные отверстия для прохода размолотого материала; одновременно они предотвращают унос мелющих тел из второй камеры. Диафрагма имеет десять перегружающих лопастей отлитых заодно с разгрузочным конусом. Приемная камера мельницы — сварной конструкции с уплотнением из войлочной набивки в местах сопряжения с разгрузочным патрубком.

Сито представляет собой цилиндрическую сетку отштампованную из стального листа толщиной 2 мм.

Рис. 4. Разгрузочная часть шаровой мельницы

— диафрагма; 2 — днище; 3 — трубошнек; 4 — разгрузочный патрубок; 5 — футеровка; 6 — приемная камера; 7 — сито; 8 — сектор

Подшипник (рис. 5) состоит из рамы основания вкладыша с баббитовой заливкой корпуса вкладыша и крышки. Рама подшипника сварная и при монтаже заделывается в бетонный фундамент мельницы. Основание подшипника и корпус вкладыша сопрягаются по сферическим поверхностям что обеспечивает самоустанавливание подшипника при работе мельницы. Вкладыш с баббитовой заливкой имеет водяное охлаждение и выполнен с углом охвата цапфы 120°.

Рис. 5. Подшипник шаровой мельницы

— рама подшипника; 2 — основание подшипника; 3 — термодатчик; 4 — вкладыш с баббитовой заливкой; 5 — корпус вкладыша; 6 — крышка; 7 — термодатчик

Для снятия статического электричества возникающего во второй камере мельницы в процессе истирания клинкера используют воду. Установка для ввода воды состоит из форсунки системы труб и гибких шлангов вертлюга насоса с баком и контрольно-измерительной аппаратуры. Основные детали форсунки выполнены из нержавеющей стали. Контрольно-измерительная аппаратура обеспечивает включение установки при температуре аспирационного воздуха 120 °С и отключение воды при 105 °С. Форсунку во избежание возникновения в ней цементной пробки постоянно продувают сжатым воздухом.

В центральный привод мельницы (рис. 6) входят следующие основные узлы: цилиндрический двухступенчатый редуктор эластичная муфта вал передачи от редуктора к мельнице с двумя зубчатыми муфтами электродвигатель и вспомогательный привод предназначенный для ремонтных целей и состоящий из двух редукторов обгонной муфты и электродвигателя.

Рис. 6. Привод мельницы

Барабан мельницы — сварной из листовой стали внутренняя поверхность его футерована бронеплитами из стали Гатфилда и покрыта звукоизолирующей прокладкой установленной под футеровкой.

Внутри барабана посредине установлено разгрузочно-загрузочное устройство представляющее собой систему перегородок образующих две полости — разгрузочную и загрузочную. Первая полость имеет в стенках барабана разгрузочные окна вторая — загрузочные окна. Вторая полость оборудована кроме того системой направляющих лопаток загрузочным конусом и транспортирующим устройством. При работе мельницы по открытому циклу разгрузочные окна закрывают специальными крышками.

Футеровка мельниц защищает внутреннюю поверхность барабана от износа определяет траекторию движения внутримельничной загрузки и степень ее скольжения по футеровке производительность мельницы удельный расход энергии а также износ шаров и самой футеровки. В качестве материала для футеровок преимущественно применяют сталь 110Г13Л.

При выборе профиля руководствуются желательной формой движения дробящей среды и максимальным сопротивлением износу учитывают крупность и абразивность измельчаемого материала коэффициент сцепления между футеровкой и измельчающей средой.

К барабану футеровки крепят болтами заклинивающей формы. Под гайку ставят конусную шайбу с резиновым уплотнителем в виде кольца.

Для усиления ударного воздействия применяют большую высоту ребер футеровки. Для крупных стержневых мельниц чаще применяют волновой и горбатый профиль.

Крепление футеровки к барабануПрофили и способы крепления футеровок

Рис. 7. Броневые плиты мельниц

Перефутеровку крупных мельниц осуществляют механизированным способом на ремонтной площадке с передвижным краном.

Нагрузки испытываемые шаровой мельницей в процессе работы зависят от нескольких факторов. Для барабана: сила удара шаров о внутренние стенки профиль футеровки режим работы диаметр шаров количество загружаемого материала большая металлоемкость. Для редуктора: работа валов на изгиб и кручение трение нагрев.

Система автоматической смазки мельниц состоит из двух станций жидкой смазки: производительностью 200 лмин обслуживающей редуктор и производительностью 50 лмин обслуживающей подшипники мельницы.

При работе мельницы в составе помольного агрегата для периодической подачи к поверхностям трения воздушных сепараторов дозированных порций смазки устанавливают отдельную систему автоматической густой смазки. Станции жидкой смазки снабжены контрольно-измерительными приборами: реле давления электроконтактными термометрами температурными и поплавковыми реле и термометрами сопротивления. Поплавковое реле контролирует уровень масла на сливе от подшипников мельницы и уровень масла в отстойниках.

Для управления силовым электрооборудованием служат автоматические выключатели и релейно-контакторная аппаратура поставляемые смонтированными в щиты станций управления. Установленное на агрегате электрооборудование снабжено необходимыми зажимами для заземления. Пусковая аппаратура в конечных положениях фиксируется во избежание самопроизвольного выключения. Агрегат снабжен электрической блокировкой а также системой управления и автоматики. Благодаря этому пуск агрегата или остановка его обязательно сопровождаются подачей звукового сигнала а запуск механизмов осуществляется в строгой последовательности от конца рабочего потока до электродвигателя главного привода сепараторной мельницы. [4]

5 Эксплуатация мельниц

Производительная работа измельчительного оборудования достигается в результате правильной технической эксплуатации машин и механизмов и соблюдения технологического режима измельчения.

К обслуживанию барабанных мельниц допускаются лица прошедшие специальную теоретическую подготовку имеющие практические навыки управления машиной и успешно сдавшие экзамен. Машинист мельниц должен пройти инструктаж по технике безопасности и получить удостоверение о присвоении соответствующей квалификационной группы по обслуживанию электроустановки.

Высокопроизводительная работа мельниц возможна только при правильной подаче питания и систематической загрузке мелющей среды. Поступление материала в мельницу должно быть равномерным. Суммарная загрузка шаровых мельниц (шарами и материалом) не должна превышать 50% ее объема. Степень загрузки шаровой мельницы шарами контролируют по мощности потребляемой мельницей. Догружать шары в шаровые мельницы следует ежесуточно. Запрещается длительная (более 15 мин) работа шаровых мельниц без рудной загрузки. Степень загрузки шаровой мельницы материалом контролируют по шуму работающей мельницы и по пескам классификатора. Нормально загруженная материалом мельница издает при работе глухой шум соударения шаров не слышны. Разгруженная шаровая мельница издает при работе сильный металлический звон. При работе шаровой мельницы с перегрузкой в ее сливе появляется множество кусков материала исходной крупности что можно заметить по крупности песков классификатора.

Машинист мельниц должен знать крупность исходного материала и ее технологические характеристики следить за их изменениями и своевременно регулировать водный режим измельчения и классификации и подачу питания.

Запрещается пуск мельниц без предварительного включения централизованных систем жидкой и густой смазки. При работе мельниц машинист обязан следить за состоянием привода не допуская его пульсации и ударов. Смазывать вал-шестерню необходимо ежесменно графитной смазкой. Смазка должна покрывать зубья шестерен по всей их ширине.

Запрещается эксплуатировать мельницу при сильной вибрации приводной вал-шестерни.

Необходимо контролировать состояние крепежных болтов мельницы так как при ударных нагрузках и сотрясениях их затяжки быстро ослабевают. Для предотвращения протечек пульпы болты туго затягивают гайками с уплотняющими прокладками. При появлении течи машинист должен остановить мельницу предварительно получив разрешение у мастера или механика и затянуть болты.

Запрещается пуск и остановка мельниц без гидроподпора. Об исправности системы гидроподпора судят по показаниям электроконтактных манометров.

При регулярном контроле состояния коренных подшипников проверяют подачу масла. Масло через брызгало должно равномерно попадать на всю рабочую поверхность цапф а также на упорные бурты разгрузочной цапфы.

Не допускается нагрев коренных подшипников мельницы до 80°С так как при этой температуре баббит неизбежно схватывается с цапфой. Мельница должна автоматически отключаться при нагреве подшипников до 60° С. Следует помнить что до высокой температуры может нагреваться лишь узкая полоса баббитового вкладыша.

При обслуживании мельниц необходимо предотвращать утечки масла.[23]

6 Пуск мельничьего агрегата

Сменный мастер получив информацию о готовности оборудования к пуску дает указания:

-дежурному слесарю - установить пальцы в полумуфты главного привода;

-аспираторщику - запустить в работу систему пылеулавливания;

-дежурной подстанции электрофильтров - подать напряжение на электрофильтр.

Сменный мастер получив информацию о запуске пылеулавливающей системы и установки пальцев в полумуфты привода мельницы в присутствии дежурного электромонтера сдает дежурной эл. подстанции №3 «жезл» - символическое разрешение на пуск помольного агрегата и расписываете: в оперативном журнале о готовности к пуску.

Дежурная электроподстанции №3 совместно с дежурным электромонтером собирает силовую и оперативную цепи. После повторного подтверждения по телефону сменным мастером и дежурным электромонтером о готовности и безопасности пуска агрегата дает разрешение на пуск помольного агрегата.

Моторист-смазчик включает предпусковую сигнализацию (подается звуковой и световой сигнал) после включения сигнализации и загорания контрольной лампочки над трафаретом «главный привод» - включает кнопку «пуск» главного привода.

После включения главного привода дежурный электромонтер проверяет токовые нагрузки на роторе статоре и устанавливает требуемый режим по току возбуждения ротора электродвигателя.

Машинист мельниц - включает питатели клинкера гипса золы и регулирует питание мельницы загружаемым материалом. Перед включением весовых дозаторов машинист мельниц должен выставить необходимую производительность и процентное соотношение вводимых компонентов.

Цементная мельница запускается через вспомогательный привод. После нескольких поворотов ее на вспомогательном приводе включается главный привод при этом вспомогательный выводится из зацепления автоматически.

Пуск мельниц разрешается производить машинисту мельниц сменному мастеру. [23]

7 Анализ надёжности шаровой мельницы

Под надежностью схемы понимается ее способность безукоризненно выполнять свои функции в течение определенного времени в заданных режимах работы. Она является главным требованием к схеме. Надежность включает в себя следующие качественные показатели:

Безотказность – свойство изделия выполнять требуемые функции в течение заданного интервала времени или наработки

Ремонтопригодность – свойство объекта заключающееся в приспособленности к поддержанию и восстановлению состояния при котором он способен выполнять требуемые функции путём технического обслуживания и ремонта.

Долговечность – свойство объекта выполнять требуемые функции до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Сохраняемость – свойство объекта сохранять в установленных пределах значения параметров характеризующих способность объекта выполнять требуемые функции в течении и после хранения и транспортирования. [9]

Количественной характеристикой надежности являются отказы вероятность безотказной работы интенсивность отказов и наработка на отказ.

Отказ это нарушение работоспособности объекта. Отказы делятся на:

Полный отказ. При его возникновении работа невозможна до полного устранения отказа.

Частичный отказ. Связан с ухудшением одной из характеристик.

Внезапный отказ. В результате скачкообразного изменения какого-либо параметра (короткого замыкания).

Постепенный отказ. Параметры системы постепенно выходят из допустимых пределов.

Зависимый отказ. Возникает в системе из-за отказа другого элемента.

Требования надежности обеспечиваются:

Применением надежных приборов.

Оптимальными режимами работы.

Резервированием наиболее ответственных цепей схемы.

Автоматизированным контролем за неисправностью схемы.

Запретными блокировками.

Сокращением времени нахождения элементов в схеме под напряжением

Рис. 8. Гистограмма времени простоев мельниц из-за отказов основных узлов

II.Привод (1 – редуктор 2- электродвигатель 3 – вал-шестерня 4- муфта);

III.Футеровка и решётка;

V.Электрическая часть;

VI.Смазка и гидроподпор;

VIII.Загрузочная течка.

На основании статистических экспериментальных данных об отказах и времени восстановления построена гистограмма распределения времени простоев мельниц техническим причинам из-за отказа основных узлов (рис. 8). Как видно из рисунка почти 60 % простоев по техническим причинам происходит из-за отказов барабана что свидетельствует о несовершенстве его конструкции низкой прочности и надежности. На втором месте по продолжительности простоев находится привод мельницы (более 25 %) при этом наименее надежным узлом привода является редуктор (166 % времени простоев). Недостаточно надежным узлом мельницы являются также футеровка и решетка (74 % времени простоев). [11]

Следовательно анализ надежности опытного образца мельницы МШР 26x13 показал что для повышения ее общей надежности и эффективности работы в первую очередь необходимо провести детальные исследования с целью совершенствования конструкции и повышения надежности ее барабана привода футеровки и решетки.

Задачей дипломного проекта является повышение надежности шаровой мельницы МШР 26х13 за счет увеличения ресурса достигаемого путем изменения профиля футеровки и увеличения технологичности конструкции.

В общей части дипломного проекта также рассмотрены разделы:

Технологический процесс изготовления модернизированной бронеплиты;

Схема электроснабжения участка помола;

Охрана окружающей среды.

ГЛАВА 2 СПЕЦИАЛЬНАЯ ЧАСТЬ

1 Анализ условий работы и необходимость модернизации

Современный этап развития техники тонкого помола характеризуется общим стремлением повысить удельные нагрузки на частицы измельчаемого материала. Для создания напряжений в частицах размерами в несколько десятков микрон необходимо обеспечить такой уровень концентрации энергии в помольной камере который по достижению предельных значений привел бы к разрушению объекта поликристаллического строения не только по местам структурных дефектов но и по молекулярным связям. Вместе с увеличением подведенной мощности в процессе измельчения твердого тела происходит аккумулирование некоторой части энергии что значительно улучшает реакционную способность материала. [1]

Трубные мельницы применяют для получения наибольшей степени измельчения в одном аппарате при работе в открытом цикле. Для повышения эффективности работы с возможностью измельчения в несколько стадий трубные мельницы выполняют многокамерными. Камеры разделяют между собой решётчатыми перегородками для пропуска материала и заполняют мелющими телами (шарами цильпебсами) уменьшающегося размера соответственно уменьшающейся крупности промышленного продукта. Такое распределение мелющих тел делает процесс измельчения в трубных мельницах более равномерным и менее энергоёмким чем в шаровых и стержневых мельницах. [2]

Основными достоинствами этой мельницы является: простота конструкции; надежность эксплуатации; значительная производительность. Однако наряду со всеми достоинствами у нее есть ряд существенных недостатков а именно: высокая удельная и металлоемкость низкий КПД (электроэнергия расходуемая непосредственно на измельчение составляет всего лишь около 1% всей потребляемой электроэнергии); около 50% мелющих тел не участвуют в процессе измельчения; рабочий объем мельницы используется на 35%; большой удельный расход мелющих тел и материала футеровки (около 2кг на тонну измельчаемого материала). Существует большое количество методов решения всех перечисленных недостатков: совершенствуют броневые плиты и мелющие тела повышая их износостойкость; устанавливают различные энергообменные устройства предотвращающие образование застойных зон в мельнице; проектируют различные внутримельничные устройства и перегородки которые способствуют повышению КПД. В данном дипломном проекте мое внимание привлекла проблема устранения «мертвых» зон а также увеличение тонкости помола путем изменения профиля футеровки.

2 Режим работы шаровой мельницы МШР 26х13

Основным параметром определяющим механический режим мельницы является угловая частота вращения барабана . Часто для универсальности вместо нее используют относительную величину в долях от критической частоты вращения кр. Под понимается такая частота при которой для материальной частицы на внутренней поверхности барабана в верхнем положении сила тяжести уравновешивается центробежной а сама частица центрифугирует. Другим важным параметром механического режима является коэффициент заполнения барабана:

где Vнз — объем загрузки мельницы м3; V— рабочий объем барабана м3.

В смешанном режиме (рис. 9) часть загрузки имеет траекторию свободного полета а часть — траекторию характерную для каскадного режима.

Рис. 9 Контур загрузки при смешанном режиме

Теоретически доказано что на траекториях подъема между слоями шаровой загрузки существует скольжение что приводит к уменьшению угловых скоростей внутренних слоев. При этом несмотря на то что частота вращения барабана соответствует водопадному режиму внутренние слои загрузки продолжают циркулировать по траекториям каскадного режима. Несмотря на относительное проскальзывание между внутренними слоями внешние слои шаров на фасонной футеровке имеют угловую скорость равную или близкую к скорости барабана следовательно при отрыве переходят на параболические траектории внутренние же слои за счет скольжения «отстают» от внешних и могут образовать каскадную зону. [21]

3 Расчет и построение контура падения шаров цементной мельницы МШР 26х13

Внутренний диаметр мельницы без футеровки D=26 м длина барабана L=13 м толщина футеровки =01 м скорость вращения мельницы n=1853 обмин максимальная загрузка шарами Gш=85 т.

Определение критической частоты вращения мельницы:

Определение частоты вращения мельницы:

Определение угла отрыва внешнего слоя шаров:

По углу α1 находится точка А1 отрыва шаров.

Составляем уравнение параболы для шаров внешнего слоя:

Построение параболы:

1. Определение координат точки B1:

Координаты точки В1 определяются из условия равенства нулю первой производной функции

2. Определение координат точки С1:

Координата XC1 определяются при подстановке в уравнение (1) YС1 = 0:

условие выполняется.

3. Определение координат точки D1:

4. Определение координат точки E1:

Координаты точки падения шаров внешнего слоя – точки Е1 определяются решением системы двух уравнений: уравнения параболы (1) и уравнения окружности в системе координат с началом в точке А1 которое выглядит следующим образом:

В результате получаем:

Другой способ состоит в том чтобы провести из точки О луч под углом 1 падения шаров внешнего слоя равным 31 считая от вертикальной оси в направлении по ходу часовой стрелки до пересечения с окружностью радиуса R1.

Определение радиуса внутреннего слоя:

Соединив точки А1 В1 С1 D1 и Е1 плавной кривой получим искомую параболу. Далее необходимо найти радиус внутреннего слоя шаров R2. Это выполняется с помощью параметра k зависящего от и φ. Этот параметр называется относительным или безразмерным радиусом.

По табличным данным принимаем: k = 0635.

Определение угла отрыва внутреннего слоя шаров:

Составляем уравнение 2-ой параболы:

Построение второй параболы:

1. Определение координат точки B2:

2. Определение координат точки С2:

3. Определение координат точки D2

4. Определение координат точки E2

Геометрическое место точек отрыва шаров

Определение диаметра вспомогательной окружности:

Графическое изображение траектории падения шаров представлено на рис. 10.

Рис. 10 Схема траектории падения шаров в мельнице МШР 26х13

4 Методика проектирования футеровочных плит обеспечивающих рациональное распределение потребляемой энергии

5 Мощность потребляемая мельницей МШР 26х13 из сети

Активная мощность потребляемая приводным двигателем из сети расходуется на вращение внутримельничной загрузки (полезная мощность) и на покрытие ряда потерь среди которых — потери во вращающемся барабане в приводном механизме и самом электродвигателе. [22]

Энергетические потери в барабане состоят из потерь холостого хода Nxx (получаемых при вращении мельницы без загрузки) и дополнительных потерь в подшипниках цапф Nдоп возникающих вследствие массы шаровой загрузки и пульпы. Полная мощность на оси барабана состоит из трех слагаемых а именно:

Nб = Nо + Nх.х + Nдоб

где No — полезная мощность.

Мощность на валу электродвигателя равна

где — коэффициент полезного действия передач.

Коэффициент полезного действия редуктора при двух зубчатых парах принимают равным 098. Для крупных промышленных мельниц и мельниц самоизмельчения сумма потерь в подшипниках и зубчатых элементах составляет около 2 %.

Номинальная мощность электродвигателя выбирается с определенным запасом по сравнению с расчетной мощностью на валу т. е.

где Куст — установочный коэффициент или коэффициент запаса (обычно выбирается равным 11-115 или больше).

С учетом коэффициента полезного действия двигателя (для синхронных двигателей — 095÷098) полная активная мощность потребляемая приводом мельницы из сети составляет:

Входящие в расчетные формулы потерь слагаемые Nxx и Nдоп определяются по эмпирическим формулам полученным в результате испытаний мельниц. В частности для определения мощности холостого хода применяют формулу:

где Do — номинальный диаметр барабана м.

Дополнительные потери на трение в подшипниках появляющиеся при наличии измельчающей среды пропорциональны потерям холостого хода. При этом коэффициент пропорциональности Кш равен отношению массы полной загрузки мельницы к массе остальных вращающихся частей т. е.

Коэффициент Кш зависит от размера мельниц и их заполнения. Для больших мельниц Кш= 06.

Среди приближенных эмпирических формул определения установочной мощности привода существует следующая расчетная формула:

где γн — насыпная масса загрузки мельницы тм3.

Nб = 927 + 60 +36=1023 кВт.

Следовательно выбираем главный электродвигатель мощностью 1000 кВт типа СДВ-16-41-16У3 с числом оборотов 375 в минуту.

6 Прочностной расчет барабана мельницы

Частота вращения мельницы n = 032 с-1.

Длина средней части барабана Lср=1302 м.

Расстояние между осями подшипников L=154 м.

Внутренний диаметр барабана D=26 м.

Вес барабана Gб = 898*103 Н.

Вес загрузочной части Gз. ч. = 216*103 Н.

Вес питателя Gп=33*103 Н.

Вес футеровки с болтами:

на длине первой камеры Gф1=530 *103 Н.

на длине второй камеры Gф2=413*103 Н.

Вес межкамерной перегородки Gпер=38*103 Н.

Вес разгрузочной части Gр. ч=250*103 Н.

Вес сита и разгрузочного патрубка Gс. р. п=52*103 Н.

Вес муфты Gм=40*103 Н.

Вес половины промежуточного вала Gпв=25*103 Н.

Вес мелющих тел Gш =1373*103 Н.

Сила тяжести вращающихся частей мельницы.

где сила тяжести шаров Н;

сила тяжести измельчаемого материала Н (принимается ).

Центробежная сила возникшая при вращении барабана мельницы от мелющих тел и материала находящийся на круговой траектории Будет равна:

Направление центробежной силы составляет с вертикальной осью угол 60°.

Равнодействующая центробежной силы и силы тяжести мелющих тел и материала находящийся на круговой траектории будет равна.

Определяем значение равнодействующей силы в плоскости Z:

Определяем величину распределенной нагрузки от действия равнодействующей силы в плоскости Z:

где Lср - длина барабана мельницы м.

Определяем значение равнодействующей в плоскости Y:

Определяем величину распределенной нагрузки от действия равнодействующей силы в плоскости Y:

- вес сита разгрузочного патрубка муфты и половины промежуточного вала Н; - вес футерованного барабана с межкамерной перегородкой Н. Величина распределенной нагрузки от футеровки определяется по формуле:

Определяем реакцию опоры RB в плоскости Z:

Определяем реакцию опоры RB в плоскости Y:

Определим результирующее значение реакции опоры :

Определяем реакцию опоры в плоскости Z:

Определяем реакцию опоры в плоскости Y:

Производим проверку реакций в плоскости Z:

Построение эпюры распределения нагрузок в плоскости Z:

Участок 10 (0x10077)

Рис. 11 Схема к расчету трубной мельницы 26х13.

Определение максимального изгибающего момента в плоскости Y:

Проверка прочности барабана в опасном сечении. В данном случае проверке подвергнем сечения с резким скачком приложенных сил или максимальными значениями моментов.

Определим максимальный изгибающий момент на участке 7

Получим длину участка 7 равную 14 м.

Значение момента и точка его приложения находятся на небольшом удалении от точки приложения максимального момента поэтому расчет будем производить именно по максимальному изгибающему моменту.

Определение максимального результирующего изгибающего момента:

Определим крутящий момент действующий на участке от муфты до первого (со стороны муфты) подшипника:

где мощность двигателя кВт;

угловая скорость мельницы радс:

Приведенный момент определяется по формуле:

где максимальный изгибающий момент кН*м.

Определяем напряжение возникающее в барабане по формуле:

где коэффициент учитывающий ослабление сечения вырезами и отверстиями для болтов; момент сопротивления сечения корпуса :

где S - толщина стенки барабана м;

наружный радиус корпуса м

W=314*004*134=034 м;3

Барабан мельницы обычно сваривают из стали М16С с временным сопротивлением относительным удлинением 22% и ударной вязкостью 04 мПа. Предел выносливости этой стали при характерной для данного случая нагрузке .

Допускаемое напряжение в сечениях барабана изготовленного из этой стали не должно превышать

7 Производительность мельницы

Производительность трубной шаровой мельницы определяется по формуле:

где диаметр мельницы в свету м:

- поправочный коэффициент учитывающий тонкость помола

- удельная производительность ткВт-ч

масса мелющих тел т;

полезный объём мельницы м3.

где - длина барабана за вычетом толщины межкамерных перегородок

8 Влияние профиля и материала футеровочных плит на их износостойкость

Профиль футеровки барабана оказывает значительное влияние на механизм движения дробящей среды. В связи с этим при его выборе руководствуются как уменьшением износа футеровки так и желательным характером движения загрузки. Для усиления ударного воздействия стремятся увеличить коэффициент сцепления футеровки с дробящей средой а для роста истирающего эффекта — уменьшить. При этом учитывают что износостойкость футеровки в значительной мере определяется ее твердостью. По мере износа футеровки пропорционально увеличивается объем барабана а значит и полезная мощность. Хотя опыт эксплуатации мельниц показывает что общие технико-экономические показатели работы мельниц с тонкой футеровкой хуже чем мельниц с наиболее толстой футеровкой.

В настоящее время в цементной промышленности на мельницах первой стадии измельчения применяются броневые плиты изготовленные из высокомарганцовистых сталей типа 110Г13JI а также белых чугунов типа ИЧ210Х12Г5 (ВУ-4) и ИЧ210Х30ГЗ (ВУ-10).

Для шаровых мельниц первой стадии измельчения в настоящее время в качестве футеровки цилиндрической части барабана применяют броневые плиты с разнообразными профилями поперечного сечения: волновой Крюкова каскадный балочный ребристый норильский ступенчатый и другие. Это ведет к увеличению номенклатуры выпускаемых литейными цехами деталей и затруднению унификации ремонтных комплектов. Большое количество типов футеровочных плит испытанных на предприятиях можно разделить на три группы по геометрическим признакам поперечного сечения (рис. 12): первая группа — броневые плиты с углом подъема X рабочих поверхностей больше 45°; вторая группа — броневые плиты с углом подъема X рабочих поверхностей меньше 45°; третья группа — самофутерующиеся броневые плиты. Углом подъема рабочих поверхностей X будем называть угол между касательной к рабочей поверхности футеровки и касательной к окружности радиусом R (рис. 12).

Износостойкость футеровочных плит с профилями отнесенными к первой группе при прочих равных условиях оказалась выше износостойкости футеровочных плит второй группы. Это объясняется тем что плиты отнесенные к первой группе способны остановить загрузку сразу же после контакта и не допустить проскальзывания по футеровке. По футеровочным плитам второй группы имеет место проскальзывание загрузки о чем говорит образование на их поверхности радиальных канавок — выработок в процессе эксплуатации.

При небольших углах атаки приведенных к гладкой футеровке (рис. 12) истинные углы атаки и шаровой загрузки по футеровочным плитам отнесенным к первой группе близки к 90°. При этом осуществляется надежный захват шаров без проскальзывания что обеспечивает повышение производительности мельницы.

Футеровочные плиты отнесенные к третьей группе профилей имеют повышенную износостойкость за счет эффекта заклинивания шаров в пазах. В данном случае после заклинивания изнашивается не футеровка а заклиненные шары. Кроме того повышенной износостойкости этого типа футеровок способствует лучшая прокаливаемость в процессе термической обработки отсутствие рыхлости и микропор в металле. У всех типов футеровочных плит отнесенных к третьей группе за исключением Норильского после заклинивания шаров образуется поверхность не препятствующая проскальзыванию загрузки вследствие чего уменьшается производительность мельницы и увеличивается расход материала шаров. К недостаткам норильского профиля относят забрасывание шаров выше зоны пяты на противоположную стенку футеровки из-за чего они не участвуют в измельчении. [18]

9 Сталь Гадфильда и ее стойкость к износу

На ДП.071375.003 изображен фрагмент футеровки шаровой мельницы диаметром 26 м и длиной 314 м. Фрагмент состоит из гладкой футеровки с использованием лифтеров. Данная конструкция выполняется из стали Гадфильда.

Вместе с тем известно что эта сталь обладает высокой эрозионной стойкостью только при интенсивном наклепе имеющем место при работе детали в условиях значительных напряжений и динамических нагрузок. Так футеровки центробежных дробилок изготовленные из стали Гадфильда способны выдержать размол до 2000–4000т твердого гранита вследствии наклепа возникающего в результате удара гранита о поверхность футеровки. Щеки щековых дробилок при работе по таким же твердым породам наклепываются до твердости 500НВ (предельная твердость достигаемая сталью 110Г13Л ~ 600 НВ) повышение твердости в свою очередь уменьшает интенсивность износа щек. При отсутствии значительных напряжений и динамических нагрузок каким-либо заметным преимуществом в эрозионной стойкости (по сравнению с обычной среднеуглеродистой сталью) сталь Гадфильда не обладает. Не происходит заметного наклепа футеровочных плит из стали 110Г13Л при работе шаровых мельниц когда мелющие тела воздействуют на футеровку только через слой клинкера и добавок. [19]

Как показывает длительный опыт эксплуатации лифтер всегда изнашивается более интенсивно по сравнению с плитой. Поэтому требуется две-три замены лифтеров прежде чем износится плита. Эта конструкция снижает производительность мельниц по питанию требует дополнительных материальных затрат по замене лифтеров.

Немаловажной проблемой данного профиля являются «мертвые» зоны. Материал замедляет свое движение и качество полученной смеси не всегда соответствует заявленному. Такая пульпа подходит только для портландцемента марки 400.

10 Износостойкость белых чугунов

Увеличение срока службы быстроизнашивающихся деталей машин — важнейшая проблема современного машиностроения. Малый срок службы деталей снижает экономическую эффективность многих машин и промышленного оборудования и приводит к безвозвратным потерям металла. Особенно важно обеспечить достаточно длительные сроки службы быстроизнашивающихся деталей в горнорудной угольной цементной строительной и других отраслях промышленности связанных с переработкой высокоабразивного минерального сырья (руды угля песка и др.).

Белые чугуны благодаря наличию в их структуре твердых составляющих - карбидов имеют износостойкость в 5-10 раз выше чем конструкционные стали. В белых чугунах специально предназначенных для изготовления износостойких отливок углерод содержится в пределах 25—36%. Во избежание графитообразования содержание кремния не должно превышать 10% и чтобы еще больше подавить образование в структуре графита вводят карбидообразующие легирующие элементы чаще всего хром.

Влияние легирующих элементов на свойства белых чугунов весьма велико.

Легирующие элементы в значительной мере определяют тип карбидов и металлическую основу белых чугунов. Одним из основных легирующих элементов белых чугунов является хром.

Свойства сплавов Fe — Cr — С обусловливаются двумя важными особенностями хрома как легирующего элемента — ограничением γ-области и образованием карбидов.

Высокое сродство хрома к углероду обусловливает образование в структуре хромистых сталей не только карбидов цементитного типа но и более устойчивых специальных карбидов хрома. При относительно малых содержаниях хрома в сталях образуется карбид железа — цементит (Fe3C) в котором может быть растворено до 18—20% Cr. В высокохромистых сплавах образуются специальные карбиды хрома (CrFe)7C3 и (CrFe)4С. Тригональный карбид хрома (CrFe)7C3 растворяет от 30 до 50% а кубический карбид (CrFe)4С — до 35% Fe.

В таблице 2 приведен состав некоторых высокохромистых чугунов различных марок применяемых в России и за рубежом.

Химический состав микроструктура и область применения белых чугунов

Высокохромистый клаймэк с аллой-42 (сплав 15-3НС)

Карбиды (CrFe)7C3 + мартенсит + аустенит с точечными карбидами

Детали шламовых насосов колодки спиральных классификаторов бронеплиты размольных мельниц. детали со стенками толщиной до 75 мм.

Высокохромистый 15-3LC

Те же детали с толщиной стенки до 125 мм.

Высокохромистый ИЧХ12М (300Х12М)

Детали шламовых насосов гидроциклонов и другие детали со стенками до 30 мм.

Высокохромистый ИЧХ12Г3М (300Х12Г3М)

Детали шламовых насосов гидроциклонов классификаторов флотомашин бронеплиты мельниц валки и плиты среднеходных мельниц. Детали со стенками толщиной до 150 мм.

Высокохромистый ИЧХ12Г5 (300Х12Г5)

Детали шламовых насосов колена пульповодов бронеплиты рудоспусков и шаровых мельниц и другие детали со стенками толщиной до 90 мм.

Высокохромистый ИЧХ12Г5М (300Х12Г5М)

Те же детали со стенками толщиной до 200 мм.

Увеличение в белых чугунах содержания хрома выше 10 % приводит к образованию в их структуре первичного карбида тригонального типа имеющего формулу (Cr Fe)7C3.

При кристаллизации аустенитной хромистокарбидной эвтектики карбиды типа M7C3 более тверды и дисперсны чем карбиды M3C что обеспечивает чугунам с карбидами с карбидами первого типа более высокую износостойкость и прочность. Микротвердость карбидов (Cr Fe)7C3 составляет 1200-1500 кгсмм2 что значительно превышает твердость кварца (~1000 кгсмм2). Отсюда становится понятной высокая износостойкость высокохромистых чугунов в условиях эксплуатации.

Выводы о превосходстве мартенситной металлической основы относятся к условиям абразивного изнашивания при малых углах атаки и при отсутствии значительных ударных нагрузок.

Если при малых углах атаки с увеличением содержания углерода и следовательно количества карбидной фазы износостойкость сплавов растет то при больших углах атаки (70º) износостойкость практически постоянна при всех содержаниях углерода (табл. 3).

Износостойкость (в минмм3) чугунов с 12 % Cr в зависимости от угла атаки и содержания углерода

Содержание углерода %

По условиям эксплуатации детали из этих чугунов можно разделить на две группы: работающие в условиях абразивного изнашивания; работаусловиях абразивного изнашивания сопровождаемого ударами. Это деление условно так как нет точных данных о величине ударных нагрузок при эксплуатации и поэтому трудно точно разграничить условия работы деталей а также установить тот уровень ударных нагрузок при котором применение деталей из белых чугунов невозможно.

В настоящее время белые чугуны применяются в основном для изготовления следующих деталей:

- в горнорудной и цементной промышленности — бронеплиты (футеровки) шаровых и стержневых мельниц; мелющие тела (шары цельпебсы) для размола руды и цемента; рабочие колеса корпусы бронедиски шламовых насосов; трубы и колена трубопроводов транспортирующих пульпу; колосниковые решетки; детали флотационных установок; детали машин для изготовления агломерата; брони рудоспусков;

- при производстве кокса — детали дробилок; диски сортирующих решеток; детали вентиляторов дымососов; трубы и колена; рабочие колеса корпусы бронедиски шламовых насосов; установки для транспортировки золы; футеровки мельниц; валки и плиты среднеходных мельниц;

- в литейном производстве — детали песко- и дробеструйных и дробеметных установок; лопатки пескометов; детали агрегатов для приготовления формовочных смесей; колена и трубы пневмотранспорта;

- в прокатном производстве — валки;

- при производстве огнеупоров кирпича бетона — лопасти и другие детали смесителей; керны коробки для изготовления кирпича; бронеплиты (футеровки) мельниц.

Анализ данных эксплуатационных испытаний проведенных ВНИИПТУглемашем показывает что износостойкость белых чугунов значительно превосходит износостойкость сталей Ст. 3 40ХЛ 110Г13Л. Наблюдается хорошее соответствие между результатами лабораторных исследований износостойкости сплавов с износостойкостью их в условиях эксплуатации реальных деталей.

Так износостойкость броней из стали 110Г13Л при испытании на стенде ЛП-ЗМ соотношение между износостойкостью чугуна ИЧХ12Г5 и стали 110Г13Л составляло 4: 1. Интересно отметить что валки и плиты углеразмольной мельницы МВС-150 из чугуна ИЧХ12ГЗМ потеряли в массе в 2 раза меньше чем эти детали из нихарда за равное время работы.

Соответствие результатов эксплуатационных и стендовых испытаний дает основание считать что найденные зависимости износостойкости от структуры состава сплава и других факторов могут быть использованы при изыскании составов износостойких белых чугунов.

Приведенные в таблице 4 данные позволяют оценить Э0 нескольких материалов и целесообразность их применения.

Стоимость литых сплавов определялась из условия изготовления из них сравнительно простых отливок типа бронеплит мельниц при выходе годного 60%. [10]

Относительная износостойкость и относительная стоимость материалов

Относительная износостойкость

Относительная стоимость 1 т материала

Таким образом целесообразно применять белый чугун для изготовления бронеплит предложенного профиля (ДП.071375.004).

В первой камере устанавливается подъемная броня (ДП.071375.005 ДП.071375.006 ДП.071375.007) во второй камере – сортирующая броня (ДП.071375.008 ДП.071375.009 ДП.071375.010). Шнековая выкладка футеровки предотвращает появление «мертвых» зон что позволяет достичь однородности пульпы на выходе. Также применение болтов с шейкой позволяет не проверять и подтягивать болты (так как их головка сбивается после закрепления брони).

11 Модернизация футеровки

Изменение профиля футеровки;

Изменение материала бронеплит;

Изменение выкладки футеровочных плит.

Предлагаемая модернизация футеровки позволит решить:

Появление «мертвых» зон при помоле материала. Это позволяет достичь однородности пульпы на выходе.

Увеличение срока службы футеровки примерно на 25% за счет изменения материала на высокохромистый чугун. Уменьшение количества капитальных ремонтов значительно сократит затраты на монтаж.

Изменение профиля футеровки позволяет увеличить тонкость помола. Тонкость помола цемента должна быть такой чтобы при просеивании пробы цемента сквозь сито с сеткой N 008 по ГОСТ 10178-85 проходило не менее 95% массы просеиваемой пробы. Такой цемент характеризуется пониженной сопротивляемостью коррозии. В строительной отрасли его применяют для штукатурных и кладочных работ он входит в состав строительных растворов. Если в состав бетона ввести цемент марки М 500 Д0 то бетон будет обладать долговечностью морозо- и водостойкостью. Такой цемент используется во время восстановительных и аварийных работ.

Более тонкий помол позволяет установить трубную мельницу МШР 26х13 на замкнутый цикл помола клинкера и добавок и получать цемент марки 500.

12 Помол цемента по замкнутому циклу

В мельницах открытого цикла материал проходит через рабочее пространство однократно без классификации. Замкнутый цикл предусматривает классификацию материала в спиральных классификаторах гидроциклонах или воздушных сепараторах возвращение некондиционного промышленного продукта в мельницах для доизмельчения. Работа мельницы по замкнутому циклу более рациональна производительна и экономична т. к. готовый продукт своевременно удаляется и не переизмельчается.

Изменение профиля футеровки позволило получить большую тонкость помола. Следовательно цементную мельницу можно перевести в работу по замкнутому циклу который позволяет получать портландцемент марки 500 (ПЦ 500 Д0) по ГОСТ 10178-85 (рис.13):

Рис.13 Схема помола цемента по замкнутому циклу

Помол цемента по замкнутому циклу осуществляется следующим образом:

С объединенного материального склада клинкер и гипс мостовым грейферным краном загружаются в расходные бункера (поз. 12) цементных мельниц № 456. В мельницах клинкер измельчается до полупродукта остаток на сите №008 до 15-20% и поступает в приемные бункера мельниц (поз.9) и далее поступает в пневмовинтовые насосы (поз. 12) мельниц или в пневмокамерные насосы (поз. 10). Насосами грубомолотый цемент подается в верхнее приемно-распределительное устройство сепаратора с выносными циклонами (поз. 13). В результате классификации осуществляемой сепаратором материал разделяется на крупную фракцию (крупку) и готовый продукт - цемент М-500. Крупка из сепаратора шнеком (поз. 14) подается по следующей схеме: на домол в цементную мельницу №7 работающую по открытому циклу помола.

Загрузка шихты в мельницу №7 зависит от качества и количества вводимой крупки.

Предварительный грубый помол клинкера можно выполнять как всеми тремя мельницами №4.5.6. так и отдельно каждой № 456 или двумя мельницами №45 или № 46 или №56.

Готовый продукт из циклонов сепаратора поступает в приемный бункер (поз.9) установленный под сепаратором. В сепараторе происходит отделение и удаление из сферы помола мелких фракций. Из сепаратора цемент самотеком поступает в пневмокамерный насос (поз.11) и далее по цемпроводу подается в один из цемсилосов №78916 (поз.22). Избыточный запыленный воздух из сепаратора под действием разряжения создаваемого вентилятором (поз. 15) подается в рукавный фильтр (поз.30) и после очистки сбрасывается в атмосферу. Уловленная пыль шнеком возвращается в бункер (поз.9) готового цемента. [23]

Переход на замкнутый цикл помола цемента мельничных агрегатов работающих по открытому циклу производится следующим образом:

Пуск сепараторной установки производится в соответствии с п.5.4.3. настоящей инструкции.

Поочередно включаются в работу пневмовинтовые насосы мельниц (№ 4 5 и 6) закрываются шибера на пневмокамерные насосы.

Пневмокамерные насосы освобождаются от цемента и продуваются цемпровода от пневмокамерных насосов мельниц переведенных в работу замкнутого цикла.

Питание мельниц переведенных на замкнутый цикл регулируется соответствующим образом по режиму замкнутого цикла.

Переводятся тумблеры режима работы мельниц на пульте управления сепараторной установки в положение «замкнутый».

При установившемся режиме работы (тонкость помола до 5% остаток на сите №008 дисперсности не ниже 3900 кгм2) помол цемента переводится в силос для марки «500» по указанию лаборатории. [23]

ГЛАВА 3 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ БРОНЕПЛИТЫ

1 Назначение и конструкция детали технические условия на изготовление

Чертёж детали представлен на ДП.071375.009. Брони подвергаются высокому механическому износу изготавливаются обычно из износостойкой высокомарганцевой стали 110Г13Л а также из хромистых и хром-ванадиевых сталей что обеспечивает им очень высокий межремонтный ресурс. В дипломном проекте предложено изменить материал на высокохромистый чугун ИЧХ12Г3М. Бронеплиты изготавливают литьем.

Технология изготовления бронеплиты

Во всех случаях при толщине бронеплиты более 50 мм ее следует изготовлять методами ускоряющими процесс кристаллизации.

Технология изготовления бронеплит в песчаных формах с холодильником может быть быстро налажена требует меньших затрат на оснастку и меньшего контроля (по сравнению с отливкой в кокили) для получения отливок без брака особенно по трещинам.

Эту технологию можно рекомендовать при изготовлении небольших партий деталей когда затраты на дорогостоящие кокили не оправдываются и в случае изготовления сложных отливок которые трудно получить без брака в кокилях.

Материал бронеплиты – чугун марки ИЧХ12Г3М. Данные о химическом составе и механических свойствах стали представлены в таблицах 5 и 6.

Химический состав чугуна Таблица 5

Механические свойства чугунаТаблица 6

Тип производства функционально связан с массой детали и годовой программой выпуска:

где =73 кг – масса детали;

N=666– годовая программа выпуска.

Ориентировочно определен тип производства – массовое.

Способ получения бронеплиты шаровой мельницы – литье по металлической модели с использованием стержня. Способ формовки – машинный. Прием формовки – в двух опоках с использованием металлического модельного комплекта. [8]

Все отливки получаемые в массовом производстве с использованием машинной формовки относятся к первому (I) классу точности. Так бронеплита не подвергается механической обработке то припуски будут назначаться только на усадку металла.

2 Разработка эскиза модели и стержней

Модель – это прообраз будущей отливки. От отливки модель отличается материалом наличием стержневых знаков. В качестве материала для изготовления модели используем металл.

Деталь не обрабатывается резанием деталь имеет нужные уклоны следовательно эскиз модели будет выглядеть так:

Припуски и допуски на механическую обработку заготовки назначаются по ГОСТ 2789-73 и приведены в таблице 3.

Припуск на мех. обработку мм

Припуск на усадку мм

Так как отверстие в бронеплите сложной формы то и стержень будет соответственно повторять его контуры. Эскиз стержня:

3 Литейная форма в сборе

Приняты опоки прямоугольного сечения по ГОСТ 14982-69 длиной в свету 1000 мм шириной 800 мм и высотой 450 мм. Опоки после извлечения из них модели и установки стержней совмещаются по направляющим штырям. Во избежание подъема и смещения верхней опоки относительно нижней на верхнюю опоку устанавливаются грузы опоки скрепляются болтами. Заливка формы производится из разливного ковша. После охлаждения форму разрушают отливку очищают от пригоревшей формовочной смеси отпиливают литник и разрушают стержни. После дополнительной очистки и необходимого контроля отливка поступает на механическую обработку. Чертеж литейной формы в сборе представлен на чертеже.

4 Расчет литниковой системы

Расчет литниковой системы сводится к определению площади поперечных сечений питателей () шлакоуловителя () и стояка (). Суммарная площадь поперченных сечений питателей определяется по следующей зависимости:

Следовательно размеры сечений питателей h=615 мм b=20 мм.

где =81 кг – масса отливки и прибыли;

=7800 кгм3 – плотность металла;

=05 – коэффициент истечения;

= 30 с – время заливки формы;

=981 мс2 – ускорение свободного падения;

= 018 м – средний напор (высота от верхнего края воронки до центра масс отливки).

Площади поперечных сечений шлакоуловителя и стояка выбраны из соотношения для отливки из чугуна массой до 1 тонны: ::=1:13:16

Тогда площадь поперечного сечения шлакоуловителя =480 мм2 а стояка =590 мм2. [8]

4 Термическая обработка

Чугун ИЧХ12Г3М подвергают закалке от 820-920º на воздухе.

Определение времени нагрева детали:

Определение времени выдержки:

Графически процесс закалки будет проходить следующим образом:

График протекания процесса закалки

Рис. 16. График закалки

Для данного процесса деталь нагреваем в камерной печи широкого применения с металлическими нагревателями СНЗ-40.80.2010. Размер рабочего пространства: ширина 400 мм длина 800 мм высота 200 мм. Рабочая температура 1000 0С.

Отпуск происходит при температуре 200ºС с охлаждением на воздухе.

Время нагрева детали до необходимой температуры при среднем отпуске равно времени выдержки которое определяем по формуле:

где - температура нагрева 0С; - скорость охлаждения на сантиметр толщины изделия .

Графически процесс среднего отпуска будет проходить следующим образом:

Рис. 17 График протекания процесса отпуска

Для данного процесса деталь нагреваем в камерной печи широкого применения с металлическими нагревателями СНЗ-40.80.207. Размер рабочего пространства: ширина 400 мм длина 800 мм высота 200 мм. Рабочая температура 500 0С.

ГЛАВА 4 ЭЛЕКТРИЧЕСКАЯ ЧАСТЬ

1 Расчет суммарной средней нагрузки

Для обогатительных фабрик и цементных заводов являющихся высокомеханизированными и энергоемкими промышленными предприятиями наличие надежной и экономичной системы электроснабжения является одной из гарантий успешного функционирования всего технологического процесса. [24]

Питание цементного завода осуществляется от городской подстанции напряжением 110 кВ по двухцепной линии выполненной проводами ААШВ-10 2(3х240) длиной 450 м. ЛЭП приходит на открытую главную понизительную подстанцию (ГПП) оборудованную двумя трансформаторами 110356 кВ.

Установленные мощности приведены в таблице 8.

Внутреннее освещение

Напряжение питания приемников мощностью более 200 кВт 6 кВ -прочих - 380 В освещения -220 В. Осветительная нагрузка питается от ТП соответствующих цехов.

Подсчет суммарной средней нагрузки производится методом коэффициента спроса: