Кран поворотный стационарный грузоподъемностью 600 кг

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

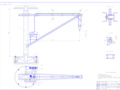

![]() Кран 1.dwg

Кран 1.dwg

Скорость подъема груза

Режим работы механизма подъема средний

приложенное к подвешенному грузу

![]() Опора крана.dwg

Опора крана.dwg

![]() Спецификация.dwg

Спецификация.dwg

Болт М6х25 ГОСТ 7798-710

Гайка М6 ГОСТ 5915-70

Муфта упругая втулочно-пальцевая

-28-I.1-65-II.2-УЗ ГОСТ 21424-75

Тормоз колодочный ТКТ 200100

Электродвигатель МТF 31-8

Шайба 6 65Г ГОСТ 6402-70

![]() 7.1 PROEKT ПТУ.doc

7.1 PROEKT ПТУ.doc

по подъемно-транспортным устройствам

Рассчитать и спроектировать

кран поворотный стационарный

расчетно-пояснительную записку;

общий вид крана на 3 листах формата А1;

Грузоподъемность Q кг

Высота подъема груза h м

Скорость подъема груза Vгр ммин

Предоставить чертеж указанного узла или детали

ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

РАСЧЕТ МЕХАНИЗМА ПОДЪЕМА

Выбор кратности полиспаста

Расчет и выбор каната

Определение основных размеров и числа оборотов барабана

Выбор электродвигателя и редуктора

Определение тормозного момента и выбор тормоза

Эскизное изображение лебедки

Ограничитель высоты подъема

Выбор крюка и подвески

Расчет крепления каната к барабану

РАСЧЕТ МЕТАЛЛОКОНСТРУКЦИИ

Расчет поворотной колонны

Расчет механизма поворота

Сопротивление при вращении крана

Расчет усилия поворота

- поворотная колонна; 3 - стрела с усилением 4 - опора 5 - рама; 7 - крюковая подвеска; 8 -направляющий блок; 9 - привод механизма подъема (лебедка); 10 - канат; 11 -ограничитель подъема.

Рисунок 1 –Кинематическая схема

По аналогии с выполненными современными конструкциями кранов примем кинематическую схему механизма подъема.

Электродвигатель переменного тока соединяется с помощью муфты МУВП с зубчатым цилиндрическим редуктором. К задней части барабана двигателя крепится нормально-замкнутый электромагнитный колодочный тормоз. Соединение вала редуктора с барабаном производится консольно.

1 Выбор кратности полиспаста

Для выигрыша в тяговом усилии в механизмах подъема используется полиспаст который представляет собой систему подвижных (в крюковой подвеске) и неподвижных (обводных) блоков.

С целью обеспечения строго вертикального подъема груза и создания неизменной нагрузки на опоры независимо от высоты подъема груза принимается одинарный полиспаст (a = 1) с кратностью m = 2.

Выбор кратности полиспаста для кранов основывается на принципе максимальной унификации элементов из которых состоит механизм крана. При этом с помощью одних и тех же элементов изменяя кратность полиспаста можно создать механизм подъема различной грузоподъемности.

2 Расчет и выбор каната.

Максимальное натяжение каната при подъеме груза кН

где - грузоподъемность крана кН;

- кпд полиспаста и уравнительного ( направляющего обводного) блока соответственно;

t – количество уравнительных блоков.

Расчет каната по Правилам Ростехнадзора проводим по формуле кН

где - запас прочности применяемый по правилам Ростехнадзора в зависимости от назначения каната и режима работы механизма для грузовых канатов при легком среднем и тяжелом (весьма тяжелом) режимах работы соответственно;

- разрывное усилие каната в целом кН.

По разрывному усилию выберем стальной канат ЛК-Р 6x19 1+6+66+I о.с. (ГОСТ 2688-80).

Площадь поперечного сечения -

Масса 1000 м каната -

Разрывное усилие каната по маркировочным группам

Предел прочности при растяжении

Фактический запас прочности

3.Определение основных размеров и числа оборотов барабана

Минимально допускаемый диаметр барабана измеренный по дну канавки для каната определяется по формуле мм

где коэффициент принимаемый по Правилам Ростехнадзора в зависимости от типа грузоподъемной машины и режима её работы. Для стреловых кранов с легким (Л) средним (С) тяжелым (Т) и весьма тяжелым (ВТ) режимами работы соответственно;

так как увеличение барабана приводит к повышению долговечности каната то примем диаметр барабана по центру наматываемого каната мм

Число витков нарезки на одной половине барабана

Длина нарезки на одной половине барабана мм

Оставляем на закрепление каната с каждой стороны барабана расстояние s

равное длине не менее четырех шагов нарезки. При примем .

Расстояние в средней части примем равным . Таким образом размер обеспечивает нормальное набегание каната на барабан даже при самом верхнем положении крюковой обоймы.

Тогда общая длина барабана

Толщина стенки барабана выполненного из чугуна СЧ 15-32 определяется из расчета на сжатие мм

где максимальное натяжение каната при подъеме груза Н;

допускаемое напряжение сжатия определяется по зависимости Нмм2

где предельное напряжение материала при данном напряженном состоянии; для чугуна за предельное напряжение принимается предел прочности при сжатии . Для чугуна СЧ 15-32

коэффициент запаса прочности для крюковых кранов

Исходя из технологии отливки барабана толщина стенки не должна быть меньше определенной по эмпирической зависимости мм

Примем толщину стенки Кроме того стенка барабана испытывает напряжение изгиба и кручения. Напряжения изгиба имеют максимальное значение при положении каната около центра барабана. Расчетная схема и эпюры крутящих и изгибающих моментов приведены на рис.3 б.

Напряжения изгиба и кручения

где расстояние от опоры барабана до точки приложения усилия (длина нарезки на одной половине барабана) м;

диаметр барабана по центру наматываемого каната м.

Сложное напряжение от изгиба и кручения Нм2

где коэффициент приведения учитывающий отношение допускаемого напряжения на изгиб соответствующего режиму изгибающих нагрузок к допускаемому напряжению на изгиб соответствующему режиму крутящих нагрузок; ;

экваториальный момент сопротивления поперечного сечения барабана м3

гдедиаметр барабана по дну канавки мм:

внутренний диаметр стенки барабана мм :

Рисунок 3- Схема к расчету стенки барабана

Скорость каната навиваемого на барабане при скорости груза ммин

где кратность полиспаста;

Число оборотов барабана в минуту

Расчет подшипника находящегося в опоре вращения

где динамическая грузоподъемность подшипника кН

эквивалентная нагрузка кН

где грузоподъемность крана кН;

кратность полиспаста.

отношение зависящее от частоты вращения при .

Проверочный расчет подшипника

где статическая грузоподъемность подшипника кН;

коэффициент нагрузки определяемый в зависимости от режима работы механизма при легком режиме ;

расчетная нагрузка кН

4 Выбор электродвигателя и редуктора

Определим статическую мощность электродвигателя при подъеме номинального груза кВт

где грузоподъемность крана Н;

скорость груза ммин;

кпд механизма подъема который рассчитывается по формуле

кпд блоков механизма подъема;

Выберем электродвигатель марки АОЭ42-4.

Параметры электродвигателя следующие:

Рисунок 4 – Электродвигатель типа МТ

Концы вала цилиндрические.

Общее передаточное число редуктора

По нормали на крановые редуктора типа Ц2 выбираем редуктор Ц2-250 по передаточному отношению имеющий передаточное число . Расчетная мощность для выбора редуктора:

где коэффициент зависящий от режима работы; для среднего режима .

Рисунок 5 – Редуктор типа Ц2

Редуктор Ц2-250. наименьший из ряда редукторов рассчитан на мощность на быстроходном валу при и легком режиме работы равную . Следовательно в нашем случае редуктор будет недогружен. Ввиду значительного превышения возможной мощности редуктора над требуемой проверки редуктора по допускаемому крутящему моменту не требуется.

Рисунок 6 – Параметры ведомого и ведущего валов редуктора

Выпишем размеры быстроходного и тихоходного валов:

При выбранном редукторе фактическое число оборотов ходового колеса

Фактическая скорость крана

Отклонение от заданного значения скорости

Определяем моменты развиваемые двигателем в различные периоды его

работы и при транспортировании различных по весу грузов. Вес грузов принимается в соответствии с графиком использования механизма подъема по грузоподъемности Нм

где кпд механизма принимаемый по графику зависимости от и ;

натяжение каната на барабане при подъеме груза заданного веса

( определяется при значениях

где тип и кратность палиспаста соответственно.

Статический момент при опускании заданного груза определяем по формуле

гденатяжение каната на барабане при опускании груза заданного веса ( определяется при значениях ) Н

Средний пусковой момент электродвигателя в процессе пуска определяем по формуле Нм

где кратность максимального и минимального пусковых моментов. Кратность максимального момента для двигателя АОЭ42-4 равна 20.

Номинальный момент электродвигателя Нм

При этой величине пускового момента при подъеме груза время пуска определяем по формуле (определяется при значениях и ) с

Тогда фактическое ускорение при пуске будет равным мс2

Время пуска при опускании груза определяем по формуле с

Время движения с установившейся скоростью определяем по уравнению

установившегося движения мин

Среднеквадратичный момент эквивалентный по нагреву действительной

переменной нагрузке Нм

где суммарное время при спуско- подъемной операции одного цикла с

суммарное время движения с установившейся скоростью и спускоподъемной операцией одного цикла с

суммарное значение статического момента при спуско - подъемной операции одного цикла Нм

Среднеквадратичная мощность двигателя кВт

Таблица 1- К расчету электродвигателя

Величина груза по графику

Натяжение каната на барабане при подъеме груза Н

Момент при подъеме груза Нм

Натяжение каната на барабане при опускании груза Н

Момент при опускании груза Нм

Время пуска при подъеме с

Время пуска при опускании с

5 Определение тормозного момента и выбор тормоза

Расчет тормозов механизма подъема производят по тормозному моменту

обеспечивающему удержание груза в статическом состоянии на весу с определенным коэффициентом запаса торможения.

Тормозной момент определяется по формуле Нм

где коэффициент запаса торможения ;

статический крутящий момент на тормозном валу который определяется по формуле Нм

Примем электромагнитный колодочный тормоз [5] (с указанием диаметра тормозного шкива и типа электромагнита) с максимальным тормозным моментом отрегулированный на требуемый момент.

Обозначение тормоза ТТ-160

Рисунок 7- Колодочный тормоз

Выпишем основные характеристики тормоза:

Отход колодок 10 мм.

Муфта между двигателем и редуктором должна быть рассчитана на передачу момента Нм

где номинальный момент передаваемый муфтой Нм;

коэффициенты учитывающие соответственно степень ответственности механизма и режима работы [4 c. 4748].

Номинальный момент предаваемый муфтой равен моменту двигателя при номинальной мощности Нм

Для выбора муфты необходимо учесть диаметры и формы (цилиндрический конический) валов электродвигателя и редуктора. Выбираем втулочно-пальцевую муфту ГОСТ 21424-75 [8 с. 189 190].

Рисунок 8- Муфта втулочно-пальцевая

Полумуфта IПолумуфта II

7 Эскизное изображение лебёдки

Лебёдка устанавливается горизонтально через подрамник на элемент стрелы. Она может быть обращена к направляющему блоку барабаном или муфтой. Канат в обоих случаях может набегать на барабан как сверху так и снизу. Вертикальная плоскость симметрии стрелы должна проходить приблизительно через середину барабана. Окончательное положение лебёдки определится при выполнении расчетной схемы и компоновки крана.

Масса лебёдки является суммой масс её составных частей.

Допустимо определять ориентировочно массу лебёдки взяв её в 15 17 раза большей чем суммарная масса редуктора электродвигателя и тормоза.

8 Ограничитель высоты подъёма

Для конструирования ограничителя высоты подъёма возьмём за основу простейшую схему содержащую концевой выключатель и рычаг который взаимодействует с крюковой подвеской а также с кнопкой или роликом концевого выключателя [2 с. 38 39].

9. Выбор крюка и подвески

По номинальной грузоподъемности и режима работы ПВ выбираем из Приложения Е [1] по ГОСТ 66227-74 номер крюка.

Рисунок 9 - Крюк однорогий

Выпишем размеры крюка 12 Б:

Выбираем тип крюковой подвески по Приложению К [1].

Рисунок 10 – Основные размеры стандартной подвески

Выпишем размеры стандартной подвески:

10 Расчет крепления каната к барабану

Канат крепится к барабану прижимной планкой с трапецеидальными

канавками где канат удерживается силой трения создаваемой затяжкой двух

болтов (рисунок 11).

Рисунок 11– Схема к расчету болтов крепления каната на барабане

Усилие натяжения каната в месте крепления определяем по формуле Н

коэффициент трения между канатом и барабаном

угол обхвата барабана дополнительными витками; принят согласно Правилам Ростехнадзора равным (полтора регламентированных дополнительных витка).

Усилие растягивающее каждый болт крепления Н

гдеприведенный коэффициент трения между канатом и планкой имеющий трапецеидальную канавку с углом

угол обхвата барабана витками каната при переходе каната от одной канавки в другую

Суммарное напряжение в болте с учетом изгиба болта и с учетом касательных напряжений возникающих при затяжке крепления Нсм2

где запас надежности крепления каната к барабану ;

усилие изгибающее болт Н

внутренний диаметр резьбы болта М 20 см

Допускаемое напряжение растяжения при болте изготовленном из стали Ст.3 имеющий предел текучести

Условие выполняется болт пригоден.

РАСЧЕТ МЕТАЛЛОКРНСТРУКЦИИ

Стрела крана выполняется из двух швеллеров направленных полками

наружу и скрепленных между собой накладками. Поворотная и неподвижная

колонны выполнены из труб.

Расчетная схема поворотного крана показана на рисунке 12.

Рисунок 12- Расчетная схема поворотного крана

Основной элемент 1 стрелы (рисунок 12) предусмотрено выполнить наклонным из двух швеллеров к которым приварен клинообразный подрамник для горизонтальной установки лебёдки.

Элементы стрелы 1 и 2 вместе с колонной поворотной 3 образуют треугольную форму. Определим сначала продольные силы F1 и F2 в элементах 1 и 2 стрелы. Расчетная схема поворотного крана показана на рисунке 12.

На схеме рисунка 12 приложены искомые силы F1 и F2 а также суммарная сила веса куда входят вес груза вес крюковой подвески вес лебедки .

Из предыдущих расчетов известно что .

Величина -вес лебедки

Суммарная весовая нагрузка выразится как

В цифрах это составит

Далее графически построением треугольника сил действующих на узел формы находим F1 = 44725 Н и F2 = 46514 Н.

Условие прочности элемента 1 запишется как:

где площадь поперечного сечения выбранного швеллера;

Предварительно выбираем швеллер для элемента стрелы 1 и 2 таким образом чтобы обеспечивался небольшой запас прочности. Так для элемента стрелы 1 выбираем №65 для элемента стрелы 2 - №65

Принимаем элемент 1 стрелы состоит из двух швеллеров №65 с весом 1-го погонного метра Gпог1 =59 Н. Длина элемента 1 L1 = 5 м.

Определяем вес стрелы по формуле Н

гдевес погонного метра швеллера Н;

Аналогично для элемента 2 состоящего из швеллера № 65 имеем .

Перейдем к расчету сил приходящаяся на узел А.

Величина определится из нижеследующего уравнения моментов относительно узла А по рисунку 12 :

Считая что центр тяжести элемента 1 расположен на его середине получаем

Аналогично для элемента 2 состоящего из одного швеллера №8 имеем :

Суммарная весовая нагрузка приложенная к узлу А выразится как

Далее графически построением треугольника сил действующих на узел формы находим фактические силы F1ф = 38131 Н и F2ф = 39657 Н.

Перейдем к проверочному расчету элементов 1 и 2 стрелы при воздействии на них всех сил.

На рисунке 12 представлена расчетная схема для основного элемента 1 стрелы. Реакции в опорах А и В равны соответственно

Подстановка сюда ранее найденных численных значений даст:

Найдя реакции построим эпюры изгибающих моментов и продольных сил для основного элемента 1 стрелы. От внешних сил и изгибающие моменты в сечениях E и D соответственно:

От внутренней силы Smax изгибающие моменты в сечениях А и Е соответственно

Вычисленные моменты позволяют построить эпюры моментов (смотри рисунок 12). Построим также эпюры продольных сил.

Продольная сила F1ф =38131 Н создает растяжение элемента 1 на всей его длине АВ. Сила Smax cоздает сжатие на участке АЕ своей составляющей

Итак для основного элемента 1 стрелы на рисунке 12 построены эпюры действующих на него изгибающих моментов и продольных сил. Из анализа эпюр следует что опасным является сечение Е где действует суммарный изгибающий момент

и суммарная растягивающая сила

Конструкция элемента 1 стрелы была принята из 2-х швеллеров №65 каждый из которых имеет площадь поперечного сечения S = 751 см2 и момент сопротивления относительно оси Х-Х Wx = 15 см3.

Условие прочности элемента 1 стрелы в сечении Е запишется как

где и - соответственно момент сопротивления при изгибе и площадь

поперечного сечения выбранного швеллера;

- коэффициент продольного изгиба зависит от гибкости сжимаемого

гдерасчетная длина стержня м ;

коэффициент приведения длины стержня ;

радиус инерции сечения стержня м;

момент инерции сечения стержня м2;

площадь поперечного сечения стержня м2.

По таблице 35 [4 с. 243] выбираем коэффициент продольного изгиба .

условие прочности выполняется

На основании расчета окончательно принимаем для элемента 1 стрелы швеллер № 10 из малоуглеродистой стали 20.

На рисунке 12 представлена расчетная схема для проверочного расчёта элемента 2 стрелы (подкоса). Он нагружается изгибающим моментом от собственного веса и сжимающей продольной силой.

F2ф = 39657 Н. Характеристики швеллера № 65 принятого предварительно для элемента 2 стрелы следующие: вес 1-го погонного метра Gпог2 = 59 Н момент сопротивления относительно оси Х-Х W = 15 см3 площадь поперечного сечения S = 751 см2.

Условие прочности элемента стрелы состоящего из одного швеллера под воздействием напряжений изгиба и сжатия выражается формулой

Расчет показал что напряжение основного элемента стрелы из швеллеров № 65 имеет нормальное значение по сравнению с допускаемым.

2 Расчет поворотной колонны

Для изгибающей колонны момент относительно т. В равен Нм

гдерасстояние между опорами

Момент сопротивления при изгибе Па

где внутренний диаметр трубы м;

наружный диаметр трубы по ГОСТ 8732-70 [5];

По справочнику [8 с. 232] подбираем трубу напр. из стали 20 с наружным диаметром толщиной стенки = 45 мм и внутренним диаметром

. Стандартное обозначение такой трубы при длине 5000 мм:

Проверим далее колонну из выбранной стандартной трубы на совместное действие изгиба и сжатия. Площадь поперечного сечения трубы м2

гдеплотность материала трубы

Сила сжимающая трубку колонны - это суммарный вес металлоконструкции крана Н

Проверяем колонну на изгиб сжатием продольной силы Па:

В соответствии с рекомендациями [2 с.60 68] для восприятия горизонтальных реакций H1 для верхней опоры выбираем по Приложению A шариковые сферические подшипники по ГОСТ 5720-75 согласно условию

где статическая грузоподъёмность подшипников Н.

Выбираем подшипник средней серии №1310

Для восприятия вертикальной нагрузки V выбираем по Приложению A упорный сферический шарикоподшипник по ГОСТ 6874-75 согласно условию

Выбираем подшипник № 8108

Для нижней опоры согласно [10 с. 224 225] выбираем подшипник

скольжения по удельной нагрузке на единицу расчетной поверхности вкладыша

исходя из следующего условия

где наружный диаметр неподвижной колонны (внутренний диаметр

длина вкладыша подшипника среднее значение ;

[p] – предельно допустимая удельная нагрузка (для бронзы марки БрА9ЖЗЛ - [p] = 20 МПа).

4 Определение прогиба

Прогиб консоли от веса груза и собственного веса м

грузоподъемность крана Н;

модуль упругости стали ;

момент инерции сечения м4.

Прогиб вращающейся колонны м

где момент инерции сечения вращающейся колонны м4;

изгибающий момент на участке равный Нм

Рисунок – Схема нагружения металлоконструкции крана

Суммарный угол прогиба м:

Суммарный прогиб конца консоли м:

РАСЧЕТ МЕХАНИЗМА ПОВОРОТА

Поворот механизма согласно техническому заданию производят вручную непосредственно за груз или цепь прикрепленный к стреле.

1 Сопротивление при вращении крана

Момент сил трения определим по формуле Нм

гдегоризонтальные усилия (реакции опор);

диаметр подшипника скольжения ;

диаметр цапфы под сферический шарикоподшипник ;

диаметр цапфы под упорный шарикоподшипник ;

коэффициент трения стали в бронзе в подшипнике скольжения нижней опоры

приведенный коэффициент трения в подшипниках качения .

2 Расчет усилия поворота

Усилие потраченное для поворота крана можно определить следующим образом Н

гдемомент сил трения в опорах Нм;

угол отклонения от вертикали тягового каната при повороте принимаемый до

Александров М.П. Грузоподъёмные машины. М.: Машиностроение 1986.400с.

Грузоподъёмные краны. В 2-х кн. Сокр.пер. с нем. Пер. М. М. Рунова и

В.Н.Федосеева Под ред. М.П.Александрова. М.: Машиностроение 1981.

Кн.1.216с.; Кн.2.-287с.

Справочник по кранам. В 2-х т. Под ред. А.И.Дукельского. Л.: Машиностроение 1971. Т.1.399с.; 1973.Т.2.-504с.

Руденко Н.Ф. Александров М.П. Лысяков А.Г. Курсовое проектирование

грузоподъемных машин. – М.: Машиностроение 1971. – 464с.

Чернега В.И. Мазуренко И.Я. Краткий справочник по грузоподъемным

машинам. – К.: Техника 1981 – 360 с. ил.

Руденко Н.Ф. Руденко В.Н. Грузоподъемные машины. Атлас конструкций. Учеб. Пособие для вузов. Изд. 2-е переработ. и доп. – М.: Машиностроение 1970 – 116 с.

Александров М.П. Подъемно-транспортные машины. Изд. 4-е. Учебник для

вузов. – М.: «Высшая школа» 1972. – 504 с. ил.

Шейнблинт А. Е. Курсовое проектирование деталей машин: Учебное пособие. –Калининград: Янтар. Сказ 2005-456с

Рекомендуемые чертежи

- 25.10.2022

- 25.10.2022