Конусная дробилка КСД-900

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 5

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() rryirsresreryersres.dwg

rryirsresreryersres.dwg

Вал приводной в сборе

КР ОПОиКП 14 082 000000 ПЗ

Пояснительная записка

КР ОПОиКП 14 082 01 00 00

КР ОПОиКП 14 082 02 00 00

КР ОПОиКП 14 082 03 00 00

КР ОПОиКП 14 082 04 00 00

КР ОПОиКП 14 082 05 00 00

КР ОПОиКП 14 082 06 00 00

КР ОПОиКП 14 082 07 00 00

КР ОПОиКП 14 082 08 00 00

КР ОПОиКП 14 082 00 00 00

КР ОПОиКП 14 082 09 00 00

![]() rrsrrresrrryer.dwg

rrsrrresrrryer.dwg

размеры фасок 1x45° 3.

КПАПКР 13 101 00 00 01

БГТУ им. В.Г. Шухова гр. МОС-32

КПАПКР 13 101 00 00 08

КПАПКР 13 101 00 00 09

КПАПКР 13 101 00 00 10

![]() rrrrsrrerrsres.dwg

rrrrsrrerrsres.dwg

БГТУ им. В.Г. Шухова гр. МОС-32

Конусная гирационная дробилка А.С.СССР №1184559 B02C204

Патентное исследование

![]() rr.doc

rr.doc

В мире современных технологий невозможно достичь высокого уровня конструирования без использования систем автоматизированного проектирования (САПР) которые обеспечивают максимальную точность выполнения чертежей и экономят время на многочисленных рутинных операциях. Создаваемые с помощью САПР результаты можно передавать по технологической цепочке для выполнения последующих операций. Одним из лидером среди систем автоматизированного проектирования можно считать систему SolidWorks. За время прошедшее с момента выхода первой версии программы она превратилась в мощную среду без которой трудно представить работу современного промышленного предприятия или конструкторского бюро.

Программа SolidWorks ориентирована на специалистов различной квалификации - конструкторов инженеров техников чертежников. Система SolidWorks представляет удобный инструмент для подготовки графической документации выпускаемой в электронном виде.

Научно-технический прогресс и развитие рыночных отношений диктует необходимость перехода к использованию передовых возможностей информационных технологий. А это подразумевает создание электронной модели разрабатываемого изделия повышение уровня инженерного и технологического анализа формирование управляющих программ для станков с числовым программным управлением и применение автоматизированных систем управления проектом.

Рост доли автоматизированных производств в мировой промышленности поставил также проблему централизованного автоматизированного управления этими производствами. Сложность реализации такой системы управления привела к тому что специалисты в области АСУ занялись в первую очередь автоматизацией собственного рабочего места а не автоматизацией производства в целом.

Проектирование - это процесс заключающийся в преобразовании исходного описания в окончательное на основе выполнения работ конструкторского исследовательского и расчетного характера.

Назначение конструкция и область применения конусной дробилки

Изобретение относится к оборудованию для измельчения и сортирования строительных материалов. Измельчение – это процесс последовательного уменьшения размеров кусков твердого материала от первоначальной (исходной) крупности до требуемой. В некоторых случаях этот процесс является подготовительным и получаемый продукт направляется на дальнейшую переработку.

В зависимости от конечной крупности кусков материала различают следующие основные виды измельчения мм.

сверхтонкийменее 005

Основным сырьем для этого вида оборудования являются горные породы. При создании и выборе оборудования при переработке этих пород необходимо учитывать их основные физико-механические свойства: прочность хрупкость абразивность крупность и др. Процесс измельчения характеризуется крупностью материала поступающего на измельчение крупностью и зерновым составом готового продукта измельчения и степенью измельчения.

Таблица 1.1 Основные показатели КСД.

Ширина приемной щели на открытой стороне мм

Диаметр основания подвижного конуса мм

Наибольший размер загружаемого материала мм

Диапазон регулирования ширины b разгрузочной щели в фазе сближения профилей

Производительность м3ч на материале с временным сопротивлением сжатия 150МПа

Мощность элдвигателя кВт

Масса (без электрооборудования) т

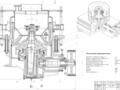

На рисунке 1.4 показана конусная дробилка для среднего дробления

Рисунок 1.4 Конусная дробилка среднего дробления

К консольной части вала 1 жестко прикреплен корпус конуса 2 футерованный дробящим конусом 3 из высокомарганцовистой стали. Зазоры между поверхностью корпуса конуса и дробящего конуса залиты цинком или цементным раствором. Это делается для того чтобы при дроблении материала дробящий конус не прогибался и узел подвижного конуса работал как единое целое иначе часть хода сжатия будет затрачиваться на деформирование дробящего конуса а не на дробление материала что ухудшит технико-эксплуатационные показатели машины. Дробящий конус прикреплен к корпуса или гайкой со сферической головкой или устройством с распределительной тарелкой. Корпус подвижного конуса опирается через бронзовое кольцо 11 на сферический подпятник 12 воспринимающий массу конуса и вала и усилия дробления.

Нижний конец вала (хвостовик) свободно вставлен в эксцентриковую втулку 15 с наклоненной конической расточкой. Наклон оси вала по отношению к оси дробилки т.е. угол гирации составляет для КСД примерно 2 – 250. эксцентриковый стакан 16 расположен в середине нижней части дробилки и вместе с корпусом представляет одну литую деталь – станину машины.

В эксцентриковый стакан запрессована бронзовая втулка 17 служащая опорой трения скольжения для эксцентриковой втулки. В наклонную расточку эксцентриковой втулки так же запрессована втулка 18 которая сопрягается с хвостовиком вала подвижного конуса. К эксцентриковой втулке 15 крепится коническая шестерня 13

Находящаяся в зацеплении с конической шестерней приводного вала 14. Вертикальные нагрузки в эксцентриковом узле в частности нагрузки от массы втулки и приводной шестерни воспринимаются подпятником 19 состоящим из стальных и бронзовых (иногда пластмассовых) колец вращающихся под действием сил трения в масляной ванне. Нагрузки от узла подвижного конуса воспринимаются сферическим подпятником. Необходимо отметить что если вертикальные составляющие усилий дробления целиком воспринимаются сферическим подпятником то горизонтальные составляющие этих усилий вызывают соответствующие реакции в эксцентриковом узле. Эти силы значительны поэтому эксцентриковый узел работает в напряженных условиях опорные поверхности узла (бронзовые втулки) подвержены изнашиванию. Их заменяют при капитальном ремонте дробилки. Зазоры в подшипниках трения скольжения эксцентрикового узла имеют значительно большие размеры по сравнению с принятыми. Такое решение приводит к образованию между трущимися поверхностями масляной подушки хорошо воспринимающей динамические нагрузки от усилий дробления.

В верхней части станины имеется фланец 9 на который устанавливается опорное кольцо 8. Кольцо прижимается к фланцу станины при помощи пружин 10 равномерно расположенных по окружности кольца. В зависимости от типоразмера дробилки таких пружин может быть 20 – 30 штук. На внутренней цилиндрической поверхности опорного кольца имеется резьба в которую ввинчивается корпус неподвижного конуса 7. К внутренней конической поверхности корпуса прикреплен сменный неподвижный дробящий конус 6 из марганцовистой стали. Зазоры между опорными поверхностями конусов так же как в узле подвижного конуса заполнены цинковой или цементной заливкой.

Корпус неподвижного конуса можно перемещать вниз или вверх поворачивая по резьбе и регулируя тем самым выходную щель дробилки. Корпус неподвижного конуса поворачивают специальным храповым механизмом. Когда установлен необходимый размер выходной щели корпус фиксируют стопорным устройством и затем стяжными болтами фиксируют зазоры в резьбе т.е. корпус неподвижного конуса плотно прижимают к опорному кольцу.

Таким образом максимальное усилие сжатия дробимого материала в камере дробления машины определяется упругой силой амортизационных пружин 10 выполняющих функцию предохранительного устройства. Для больших типоразмеров дробилок сила прижатия пружинами опорного кольца к фланцу станины составляет 4 – 6 МН.

Если усилия дробления превышают расчетные например при попадании в камеру недробимых предметов то пружины дополнительно сжимаются опорное кольцо вместе с неподвижным конусом приподнимаются выходная щель увеличивается и недробимый предмет выходит из дробилки.

Дробилка КСД – 900 имеет систему жидкой циркуляционной смазки. Масло под давлением подается специальным насосом в нижнюю часть эксцентрикового стакана смазывает подпятник и поднимается по зазорам между трущимися поверхностями эксцентрикового узла обильно смазывая их. Одновременно масло поступает в осевое отверстие вала подвижного конуса и далее по радиальному каналу к сферическому подпятнику. После смазки и охлаждения этих поверхностей масло сливается на конические шестерни смазывает их и по сливной трубке поступает в бак-отстойник. Отстойник выполнен с электронагревателями для масла в холодное время года. Масляная система имеет контрольные приборы регистрирующие расход масса его давление и температуру. При отклонении показателей от заданных для нормального режима работы привод дробилки автоматически отключается. Во время работы подлежащий дроблению материал подается сверху в приемную воронку 5 и поступает далее на распределительную тарелку 4. Работая распределительная тарелка покачивается тем самым равномерно распределяя материал по загрузочному отверстию дробилки.

В дробилке КСД – 900 – щель необходимо часто регулировать для компенсации износа конусов и поддержания постоянной крупности готового продукта. В связи с этим устройства для регулирования щели в конусной дробилке должны обеспечивать минимальную трудоемкость процесса регулирования безопасность и простоту в эксплуатации возможность дистанционного и автоматического дробления.

Патентное исследование сущность модернизации.

Проведя научно-исследовательскую работу в библиотеке считаем целесообразным применить изобретение указанное в патенте SU 1184559 A что позволит повысить степень дробления и уменьшить переизмельчение готового продукта.

Сущность модернизации заключается в том что выступы клиновидной формы на рабочих поверхностях подвижного и неподвижного конусов направленные по образующим конусов образованы пересечением касательных и нормальных плоскостей к поверхностям конусов и направлены противоположно друг другу.

Расчёт основных технико-экономических показателей.

Расчёт основных технико-экономических показателей произведён в программном обеспечении Maple 13.

Определение производительности дробилки.

Определим рабочие параметры конусной дробилки.

Определим объём материала выпадающего за один оборот вала:

где d - диаметр выходящих кусков (размер разгрузочного отверстия) м; Dcp - средний диаметр дробящего конуса в зоне параллельности обычно принимаемый равным нижнему диаметру Dh м;

Найдём объём материала выпадающего за один оборот вала при разных значениях диаметра выпадающих кусков в пределах от 5 до 15 мм.

Возьмем значения которые чаще всего употребляются у конусных дробилок а именно 5 8 10 13 и 15мм.

Определим скорости вращения вала:

где α - угол наклона образующей дробящего конуса равный 39-40 градусов; f - коэффициент трения материала о поверхность конусов равный 0.35;

Расчёт производительности.

Производительность дробилки при n оборотах вала и коэффициенте разрыхления φ расчитаем по формуле:

Определение мощности дробилки

Для того чтобы определить мощность сначала найдем объем материала:

где L - длина камеры дробления Dsp - средний размер исходного продукта м; d - диаметр разгрузочного отверстия м;

Найдем работу совершаемую при дроблении

где - предел прочности разрушаемого материала на сжатие равный 250*10^6 нм^2;

Е - модуль упругости разрушаемого материала равный 6.9*10^9 нм^2;

Определение мощности

где n - число оборотов эксцентрикового вала обсек; - КПД равное 0.85;

По полученным данным мы видим что мощность электродвигателя нашей дробилки составляет 158 кВт

Описание программного обеспечение при проектировании конусной дробилки

Требования к компьютеру:

Персональный компьютер на котором может быть установлена система SolidWorks должен удовлетворять определенным минимальным требованиям. Персональный компьютер на базе процессоров Intel Pentium или AMD Athlon

ОС: MS Windows 2000XP Professional

Монитор : Не менее 17' (рекомендуется 19' и более)

Видеокарта: Минимум 32Mb

Графика: Разрешение не менее 1024x768 при частоте не менее 75 Гц (рекомендуется 85Гц и более)

Память : Минимум 512Mb RAM и 500Mb свободного места на диске

Мышь : Трехкнопочная с колесиком

Сеть: Минимальная пропускная способность - не менее 128Кбитс

Печать: Лазерный или струйный принтерплоттер с Windows-драйверами.

Пакет SolidWorks разработанный корпорацией SolidWorks (США) представляет собой приложение для автоматизированного элементно-ориентированного конструирования твердотельных моделей изделий машиностроения. Это первое приложение автоматизированного проектирования в полной мере использующее графический пользовательский интерфейс Microsoft Windows. В SolidWorks реализованы возможности перетаскивания (drag-drop) благодаря чему этот пакет достаточно прост в освоении. Графический интерфейс Windows позволяет конструктору усовершенствовать свои решения и реализовать их в виде виртуального прототипа или твердотельной модели больших сборок сборочных узлов а также выполнить деталировку и получить необходимую чертежную документацию.

SolidWorks — это лишь один из продуктов корпорации SolidWorks входящей в состав Dassault Systems. Пакет SolidWorks может также служить программной платформой для некоторых приложений. Таким образом в окне этой программы можно запускать совместимые приложения разработанные корпорацией SolidWorks как надстройки для SolidWorks. Назовем некоторые программы работающие на платформе SolidWorks:

Photo Works — средства для получения фотореалистичного изображения модели;

FeatureWorks — распознавание геометрии импортированных элементов;

COSMOSWorks — инженерные расчеты;

CAMWorks — компьютеризированное производство

Mold Base — библиотека пресс-форм.

Как уже отмечалось SolidWorks — это полнофункциональное приложение для автоматизированного механико-машиностроительного конструирования базирующееся на параметрической элементно-ориентированной методологии. Это позволяет легко получать твердотельную модель из двумерного эскиза применяя очень простые и эффективные инструменты моделирования. Однако представление проектируемого изделия не ограничивается трехмерным твердотельным моделированием — в вашем распоряжении имеются средства ассоциативного конструирования. Это означает что вы можете создать прототип класса деталей например изготавливаемых штамповкой из листового металла а затем использовать параметрическую модель при проектировании формы заготовки. С помощью SolidWorks вы можете создавать также поверхностные параметрические модели.

Этапы проектирования конусной дробилки КСД- 900 в Solid Works

Построение 3D модели конусной дробилки в Solid Works в соответствии с патентом SU 1184559 можно разделить на следующие основные этапы:

-Создание вала приводного.

-Создание футеровки.

-Создание вала вертикального.

-Создание узлов подшипниковых.

-Создание подвижного конуса.

-Создание неподвижного конуса.

1 Построения вала приводного в сборе.

-Для построения любой детали в среде Solid Works необходимо создать эскиз этой детали.

-Эскиз – это создание рабочего чертежа детали. Он отображает примерные размеры и форму элементов. В дальнейшем когда будут добавлены размеры эскиз изменит свою форму в соответствии с их числовыми значениями.

-Для построения детали – вал необходимо создать новый эскиз и плоскость на которой он будет размещаться.

-Для построения вала приводного сначала сделаем эскиз. Затем с помощью команды «автоматическое нанесение размеров» панели инструментов «Эскиз» определяем эскиз. Выходим из эскиза и поворачиваем на полный оборот относительно оси.

Получив сплошную болванку создаем снаружи бобышки крепёжные элементы используя команды «Вытянутый вырез» панели инструментов «Элементы». Используя команду «Круговой массив» а затем «Зеркальное отражение» отображаем крепёжные элементы.

Далее произведем построение маховика.

Таким же образом получив сплошную болванку создаем снаружи бобышки крепёжные элементы используя команды «Вытянутый вырез» панели инструментов «Элементы». Используя команду «Круговой массив».

Затем построим зубчатое колесо коническое.

И точно так же получив сплошную болванку создаем снаружи бобышки крепёжные элементы.

Далее собираем эти детали в одну сборку. Создаём новый документ «Сборка» и с помощью сопряжений по нескольким плоскостям граням и точкам:

Окончательный вид вал обретает после сборки:

2 Построение футеровочного кольца.

-Для построения футеровочного кольца сначала сделаем эскиз. Затем с помощью команды «автоматическое нанесение размеров» панели инструментов «Эскиз» определяем эскиз. Выходим из эскиза и поворачиваем на полный оборот относительно оси.

Затем создадим два трёхмерных эскиза на наружной и внутренней кромках кольца. Далее с помощью команды «Вырез по сечениям» вдоль направляющей делаем вырез на кольце.

С помощью команды «Круговой массив» копируем элемент вырез- вытянуть по всей боковой стороне кольца.

3 Окончательный вид машины

)Сопожников М.Я. «Механическое оборудование промышленности стройматериалов»

)Ильевич А.П. «Машины и оборудование для заводов по производству керамики и огнеупоров»

)Клушанцев Косарев Муйзенок «Дробилки»

)Селенок «Механическое оборудование».

![]() rrrssrrs-rsrrrerryer-rrr-900.dwg

rrrssrrs-rsrrrerryer-rrr-900.dwg

м Ширина загрузочного отверстия

м Ширина выходной щели

м Частота вращения конуса

с-1 Производительность

м3с Мощность электродкигателя

кВт Габаритные размеры

мм длина ширина высотадробилки

КР ОПОиПК 14 082 00 00 00 СБ

Конусная дробилка КСД-900

БГТУ им. В.Г. Шухова гр. МОС-32

![]() rrerrrrsresrsryers-ssrrr.dwg

rrerrrrsresrsryers-ssrrr.dwg

Производительность труда 1 рабочего

Среднегодовая стоимость основных

производственных фондо

Фондовооружённость труда

Себестоимость годового выпуска

Чистый дисконтированны

Сырьё и основные материалы.

Энергия на технологические

технологические цели.

производственных рабочих.

Дополнительная зарплата

Расходы на содержание и

эксплуатацию оборудования.

Цеховая себестоимость

Внепроизводственные расходы

Полная себестоимость

Значение показателя по шагам ра

Наименование показателей

Затраты на модернизацию

Затраты на содержание и

затраты на заработную плату

. Прибыль от производства

. Чистая прибыль за вычетом налогов

Амортизация оборудования

Чистый денежный поток

. Чистый денежный поток

. Коэффициент дисконтирования

. Чистый дисконтированный доход

. Чистый дисконтированный доход

нарастающим итогом (интегральный

вальцы камневыделительные

камера пылеосадительная

питатель пластинчатый

Смазка УС-2 (УТВ) ГОСТ 1033-91

Через 90 дней; 150 г. единовременно; добовлять через 15 дней

Набивка масленки (индивидуальная)

Смазка Н-13 (УТВ) ГОСТ 1631-91

Через 90 дней; 290г. единовременно

Набивка (индивидуальная)

Электродвигатель 4А132М4У3

Ориентировочный расход смазки гсмену

Смазываемый материал

Режим смазки (на все точки)

Система подачи смазки

Количество смазываемых точек

Места (точки) смазки

№ Смазываемых точек

Карта смазки центробежного -фильтрационного агрегата

КР ЭиР МОП и ЗОС 16 021 00.00.00

БГТУ им. В.Г. Шухова гр. НК-42

Через 90 дней; 230 г. единовременно; добовлять через 15 дней

БГТУ им. В.Г Шухова гр. НК-42

Сетевой график ремонта

-2 подготовка ремонтной площадки 2-3 остановка и очистка фильтрационного агрегата q*;3-4 демонтаж первого привода 3-5 демонтаж второго привода 3-6 демонтаж виброгасителей 3-7 демонтаж валов и зубчатых колес 3-8 демонтаж вспомогательного вала 3-9 демонтаж рамы фильтрационного агрегата 4-10 разборка двигателя 10-11 ремонт деталей первого привода 11-12 сборка привода 5-13 разборка двигателя 13-14 ремонт деталей второго привода 14-15 сборка привода 6-16 разборка виброгасителей 16-17 ремонт виброгасителей 17-18 сборка виброгасителей 7-19 разборка валов и зубчатых колес 19-20 ремонт валов и зубчатых колес 20-21 сборка валов и зубчатых колес 8-22 разборка вспомогательного вала 22-23 ремонт вспомогательного вала 23-24 сборка вспомогательного вала 9-25 разборка рамы фильтрационного агрегата 25-26 ремонт рамы фильтрационного агрегата 26-27 сборка рамы фильтрационного агрегата 27-28 монтаж рамы фильтрационного агрегата 24-28 монтаж вспомогательного вала 21-28 монтаж валов и зубчатых колес 18-28 монтаж виброгасителей 12-28 монтаж первого привода 15-28 монтаж второго привода 28-29 регулировка

испытания в холостую и под нагрузкой

масленки (индивидуальная)

раз в 3 смены; 24г. единовременно

Смазка УС-2 ГОСТ 1033-91

Цилиндрические зубчатые колеса

Через 90 дней; 900 г. единовременно; добовлять по необходимости

Смазка графитная УСсА ГОСТ 3333-80