Экскаватор Caterpillar 330DL

- Добавлен: 25.10.2022

- Размер: 3 MB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() ТЕХмаш.dwg

ТЕХмаш.dwg

НВ 269 302 2. Радиусы скругления 1

3. Неуказанные предельные отклонения размеров:отверстий + t

остальных+ t2 среднего класса точности

Первичное применение

Сталь 30 ГОСТ 1050-88

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

Преспособление для зубофрезерования

0603.Д11.105.03.17.00

![]() Ковш.dwg

Ковш.dwg

Первичное применение

Вид А (силовая плита)

Технические требования : 1. Внутренние не обработанные и наружние поверхности окрасить

атмосферостойкой краской ХВ 124 желтого цвета. 2. В собранном рабочем оборудовании проверить боковые зазоры

которые дожны соответствовать степени точности по ГОСТ3675-81. 3. Неравномрный шум и чрезмерное нагревание при работе рабочего оборудования не допускается. 4. Течь смазки по плоскости разьема и по контору крышек не допускается.

![]() Деталировка.dwg

Деталировка.dwg

235 262 НВ 2. Формофочные уклоны 2 3. Н14;+ T142 4. Размер обеспечен инструментом 5. Неуказанные радиусы скругления R=2мм max

Первичное применение

0603.Д11.105.01.04.03.07.CБ

235 262 НВ кроме мест указанных особо. 2. Н14;+ T142 3. Размер обеспечен инструментом 4. Радиусы скругления R=1

мм max 5. Формофочные уклоны 1

0603.Д11.105.03.18.00.CБ

0603.Д11.105.01.04.04.02.CБ

235 262 НВ 2. Н14;+ T142 3. Размер обеспечен инструментом 4. Радиусы скругления R=1

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

![]() Вибратор и виброзуб.dwg

Вибратор и виброзуб.dwg

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

Технические характеристики 1.Диаметр боика 50мм 2.Ход поршня 150мм 3.Номинальное давление 320МПа 4. Обьемныек потери Q= 3 cм3мин. 5. Потери давления Рпк = 0

![]() Гидросхема.dwg

Гидросхема.dwg

Первичное применение

Предохранительный механизм Рукояти

Клапанный блок 270-5947

Мотор гидравлический 242-6776

Распределитель изменения потока 242-6880

Блок дистанционного управления механизмом хода правый 167-3466

Блок дистанционного управления механизмом хода левый 167-3466

Клапанный блок 190-7745

Мотор GPS Sning 200-3373

Клапаный блок GPS Sning 158-9085

Пилот клапанна рукояти 270-5951

Пилот клапанна ковша 270-5952

Челнок клапана 184-0462

Переключатель давления 167-3466

Фильтр случая утечки 126-2075

Клапан давления 232-4102

Насос гидравлический 259-0815

Клапан челнока 259-7732

Датчик контроля правого насоса 221-8859

Главный силовой насос 283-6116

Предохранительный механизм стрелы

Главный Клапанный блок управления 285-1536

Правый ходовой механизм2204-2819

Левый ходовой мотор GP271-6376

Левый ходовой механизм2204-2819

Механизм привода вентилятора 234-4624

Правый ходовой мотор GP271-6376

Пилот клапана коллектора 215-5037

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

![]() Спецификация Виброзуб.dwg

Спецификация Виброзуб.dwg

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

0603.Д11.105.01.04.03.05

0603.Д11.105.01.04.03 СБ

Кольцо уплотнительное

![]() спецификация спецификация преспособлениеклист1.dwg

спецификация спецификация преспособлениеклист1.dwg

0603.Д11.105.05.00.00 CБ

Преспособление для зубофрезерование

![]() Спецификация Ковш.dwg

Спецификация Ковш.dwg

0603.Д11.105.01.04.03.00

0603.Д11.105.01.04.00 СБ

0603.Д11.105.01.04.04.00

![]() Спецификация гидромотор лист 2.dwg

Спецификация гидромотор лист 2.dwg

![]() Спецификация вибратор.dwg

Спецификация вибратор.dwg

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

0100.Д11.105.01.04.04 СБ

0603.Д11.105.01.04.04.02

![]() спецификация гидромотор.dwg

спецификация гидромотор.dwg

Диск распределительный

0603.Д11.105.04.00.00 СБ

Кольцо дистанционное

Гидронасос регулируемый

Кольцо уплотнительное

![]() Спецификация Общий вид.dwg

Спецификация Общий вид.dwg

Поворотная платформа

0603.Д11.105.01.00.00 ВО

0603.Д11.105.01.04.00 CБ

![]() Ved1.dwg

Ved1.dwg

Пояснительная записка

Гидросхема экскаватора

Графические документы

Экскаватор САТ330 DL

0603.Д11.105.02.00.00 СХ

0603.Д11.105.01.04.04 СБ

0603.Д11.105.03.00.00 СБ

0603.Д11.105.01.04.04 02

0603.Д11.105.01.00.00.ВО

0603.Д11.105.01.04.03.07

0603.Д10.125.08.00.00 СБ

0603.Д11.105.03.05.00

0603.Д11.105.03.06.00

0603.Д11.105.03.13.00.

0603.Д11.105.06.00.00.ОЭ

0603.Д11.105.03.17.00

0603.Д11.105.04.00.00

0603.Д11.105.05.00.00.CБ

0603.Д11.105 00.00.00. ПЗ

0603.Д11.105.01.04.03 СБ

![]() Общий вид САТ330 DL.dwg

Общий вид САТ330 DL.dwg

макс.кмч; 9 Наибольшая высота выгрузки; 5200 Двигатель дизельный четырехтактный

шестицелиндровыцй с водяным охлаждением Марка двигателя САТ 420СG52 Эксплутационная мощность кВт; 380 Частота вращения коленчатого вала при эксплутационной мощности об.мин; 2200 Номинальное давление в гидросистеме мПа; 32 Система пуска Электростартер

Экскаватор CAT 330 DL

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

Первичное применение

0603.Д11.105.01.00.00.ВО

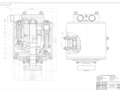

![]() Гидронасос.dwg

Гидронасос.dwg

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

Технические характеристики Рабочий объем qн= 54

см3об; Номинальная подача Qн.ном= 1

1 10-3 м3с; Номинальное давление Pн.ном = 20 МПа; Номинальная частота вращения Nн.ном.= 25 обс (1500 обмин); Объемный КПД о.н.= 0

; Механический КПД мех.н.= 0

![]() тех маш 1.dwg

тех маш 1.dwg

Операция-05 Установка А

Токарно- револьверный 1П365

Наименование оборудования

Нормальный исходный контур

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

![]() Деталироовка 1.dwg

Деталироовка 1.dwg

262 302 НВ 2. Н14;+ T142 3. Размер обеспечен инструментом 4. Радиусы скругления R=1

мм max 5. Формофочные уклоны 1

235 262 НВ кроме мест указанных особо. 2. Н14;+ T142 3. Размер обеспечен инструментом 4. Радиусы скругления R=1

Первичное применение

Сталь 30 ГОСТ 1050-88

Распределительный диск

ЮРГТУ (НПИ) Кафедра СДКМ ФЭМТМ V-8

![]() пояснительная записка.docx

пояснительная записка.docx

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЮЖНО-РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

СПЕЦИАЛЬНОСТЬ 190603

Заведующий кафедрой

д.т.н. профессор Исаков В.С.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

Новочеркасск 2011 г.

СПЕЦИАЛЬНОСТЬ 19020565

(Фамилия имя отчество полностью )

Тема утверждена приказом по университету № 412ЛС от «25» февраля 2010 г.

Консультанты дипломного проекта

Наименование раздела должность ученая степень Ф.И.О

Общий раздел доцент к.т.н.

Специальный раздел доцент к.т.н.

Технологический раздел доцент к.т.н.

Экономический раздел доцент к.э.н.

Безопасность жизнедеятельности доцент к.т.н.

Исходные данные к проекту: Емкость ковша (по SAE) 165 м3 Двигатель: Модель CAT-540CT Мощность двигателя 540 л.с. Частота вращения вала двигателя 2200 обмин.. Давление в гидросистеме 32 MПа.. Напряжение в электросети 12 В. Радиус копания 106 м. Радиус копания на уровне стоянки 945 м. Глубина копания 78 м. Высота выгрузки 7 м. Угол поворота ковша 177(град.). Габаритные размеры: Длина 9400 мм. Ширина 2500 мм. Высота 3300 мм. 32 т. Момент на валу гидромотора: Мм ном = 369 Н м; Частота вращения вала гидромотора: -nмном = 1300 обмин. = 216 обс.; Время работы - = 5 сек. Время простоя = 4 сек. Рабочая жидкость – ВМГЗ; Температура рабочей жидкости t=40 0С

Содержание расчетно-пояснительной записки (перечень вопросов подлежащих разработке): Общие сведения о гидравлических одноковшовых экскаваторах. Назначение и классификация. Рабочее оборудование. Рабочий процесс. Анализ состояния вопроса разработки прочных и мерзлых грунтов одноковшовыми экскаваторам. Расчета гидропривода питания механизма гидроударников. Расчёт себестоимости и цены модернизации рабочего. Анализ опасностей которые могут возникнуть при эксплуатации и ремонте экскаватор

Перечень графического материала:

Общий вид экскаватора CAT330 DL. 1 лист

Гидросхема экскаватора CAT330 0DL. 1 лист

Вибратор и виброзуб. 1 лист

Деталировка. 2 листа

Операционные эскизы. 1 лист

В выпускной работе приведены общие сведения классификации и обзор существующих моделей одноковшовых экскаваторов анализ состояния вопроса разработки прочных и мерзлых грунтов одноковшовыми экскаваторами описана конструкция экскаватора САТ 330 DL. На основе анализа приведенных материалов предложена смешанное рабочее оборудование с ковшом активного действия который включает в себя ковш с пятью гидроударными блоками. Выполнены необходимые расчеты доказывающие работоспособность и эффективность предлагаемой конструкции.

В специальной части представлены расчеты гидропривода питания механизма гидроударников и элементов привода с отражением в графической части проекта выбраны управляющие устройства определены статистические характеристики гидропривода с машинным регулированием.

Разработка техпроцесса изготовления детали шестерни (сателлита) отражает вопросы выбора заготовки по двум вариантам определены тип производства припуски и режимы резания а также расчёт контрольного инструмента и приспособления (делительной головки).

В проекте содержатся расчёты технико-экономическая оценки качества спроектированного изделия полной себестоимости и отпускной цены модернизации рабочего оборудования экскаватора СAT-330DL

с учётом всех затрат на материалы полуфабрикаты и готовые изделия заработную плату всех категорий работающих составлен сетевой график разработки и изготовления системы.

Раздел обеспечения безопасной жизнедеятельности содержит необходимые мероприятия и расчёты обеспечивающие безопасную и безвредную работу персонала.

Ведомость дипломного проекта 8

Общие сведения о гидравлических одноковшовых экскаваторах 12

1 Назначение и классификация 12

2 Рабочее оборудование 15

3 Рабочий процесс 18

4 Анализ состояния вопроса разработки прочных и мерзлых

грунтов одноковшовыми экскаваторами 20

4.1 Классификация грунтов по трудности разработки 20

4.2 Методы разработки прочных и мерзлых грунтов 22

4.3 Разработка прочных и мерзлых грунтов машинами

для земляных работ 24

4.4 Анализ конструктивных схем ковшей активного действия 27

5 Модернизация и расчет экскаватора САТ 330 DL 32

5.1 Назначение и техническая характеристика экскаватора

5.2 Определение усилий резания 34

6 Разработка ковша экскаватора активного действия для

разработки прочных грунтов 37

7 Расчет основных параметров гидроударного

Расчета гидропривода питания механизма гидроударников 43

1 Выбор управляющего устройства давления и составление

2 Выбор объемных гидромашин 43

2.1 Расчет и выбор гидронасоса 43

3. Выбор гидроаппаратов и кондиционеров рабочей жидкости 44

4. Расчет и выбор трубопроводов 45

5. Расчет потерь давления в трубопровод 48

6. Определение потерь мощности в гидроприводе 51

7. Расчет статистических характеристик гидропривода с

машинным регулированием 52

Разработка технологического процесса изготовления детали

1. Назначение шестерни 55

2. Технические требования на изготовление шестерни 55

3. Разработка маршрута механической обработки шестерни 55

4. Расчёт припусков 56

5. Расчёт режимов резания 61

6. Расчет нормы штучного времени 85

7. Расчет калибр-пробки 91

8. Назначение и конструкция станочного приспособления 93

9. Расчёт сил зажима при обработке деталей фрезерованием 93

Расчёт себестоимости и цены модернизации рабочего

оборудования экскаватора СAT-330DL 95

1 Технико-экономическая оценка качества

спроектированного изделия 95

2 Расчёт себестоимости и цены 97

2.1. Покупные изделия и полуфабрикаты 97

2.2 Основная заработная плата производственных рабочих 98

2.3 Дополнительная заработная плата производственных

2.4 Отчисления на социальное страхование. 100

2.5 Расходы на содержание и эксплуатацию оборудования 100

2.6 Цеховые расходы 100

2.7 Расходы на подготовку производства 101

2.8 Цеховая себестоимость 101

2.9 Общепроизводственные расходы 101

2.10 Производственная себестоимость 101

2.11 Внепроизводственные расходы 101

2.12 Полная себестоимость 102

2.13. Прибыль нормативная 102

2.14 Оптовая цена предприятия 102

2.15 Налог на добавленную стоимость и спец налог 102

2.16 Отпускная цена 102

3 Построение сетевого графика проектирования нового изделия 104

Безопасность жизнедеятельности 109

1 Анализ опасностей которые могут возникнуть при

эксплуатации и ремонте экскаватора 109

2 Техника безопасности 110

2.1 Общие положения 110

3 Условия безопасного изготовления детали 111

4 Пожарная безопасность 113

5 Эргономический анализ кабины управления экскаватором 115

5.1 Общие требования безопасности и эргономики к рабочему

5.2 Управляемость 118

3.4. Запыленность 120

5.5 Температура относительная 120

5.6 Методы контроля эргономических требований 121

6 Освещения строительных площадок 123

6.1 Общие положения 123

6.2 Нормы освещенности 124

6.3 Освещенность кабины и зоны работ 125

7.1 Общие положения 126

7.2 Методы измерения вибрации на рабочих местах самоходных

строительно-дорожных машин 127

7.3 Анализ результатов испытаний 130

9 Инструкция по безопасной эксплуатации CAT 330 DL 132

9.1 Техника безопасности при эксплуатации экскаватора 132

9.2 Техника безопасности при передвижении экскаватора 135

9.3 Меры безопасности при техническом обслуживании и

текущем ремонте экскаватора 135

9.4 Действия в экстремальных ситуациях 139

9.5 Техника безопасности при монтаже и демонтаже экскаватора 140

10 Выводы по разделу 140

Список используемой литературы. 142

В настоящее время в парке строительных одноковшовых экскаваторов в нашей стране и за рубежом преобладают гидравлические машины с жесткой подвеской рабочего оборудования. Исключение составляют экскаваторы с рабочим оборудованием драглайна в которых сохранена гибкая (канатная) подвеска. Широкое распространение гидравлических экскаваторов обусловлено неоспоримыми преимуществами гидрообъёмного привода перед приводом с механической трансмиссией и гибкой подвеской рабочего оборудования в первую очередь простотой кинематических связей между источниками и потребителями энергии способностью простыми средствами преобразовать вращательное движение первичного двигателя в поступательное движение конечного звена исполнительного механизма способностью реализовать большие усилия на рабочих органах при минимальных размерах передаточных устройств возможностью силового воздействия на рабочие органы как в прямом так и в возвратном направлении и др. эти преимущества обеспечили гидравлическим экскаваторам высокую эффективность в частности более низкую чем у канатных экскаваторов материалоемкость.

Гидравлические экскаваторы появились в начале ХХ в. Один из первых гидравлических экскаваторов французской фирмы Поклейн представлял собой прототип широко распространенных полуповоротных тракторных экскаваторов.

Установка на экскаваторе с гидравлическим приводом оборудования обратной лопаты позволила получить на зубьях ковша усилия в 3..4 раза превышающие усилия развиваемые подобным оборудованием канатных машин такой же мощности и массы. Это резко расширило область их применения. В нашей стране освоен серийный выпуск строительных экскаваторов с ковшами вместимостью 025 32 м3.

Конструктивно-кинематическая схема рабочего оборудования гидравлической обратной лопаты обеспечивает жесткую передачу усилий при любом движении ковша что создало особые условия для работы ковша – точность и возможность изменения скорости и направления движения недостижимых при канатных системах. Главной особенностью явилась возможность непосредственного воздействия привода на исполнительные органы экскаватора без применения сложных механических трансмиссий снабженных муфтами тормозами редукторами коробками передач требующих сложного управления с применением для этого значительных усилий и сервомоторов трансформирующих крутящие моменты в конечные обычно поступательные и возвратные перемещения исполнительных органов. Все эти элементы заменяются в гидравлических экскаваторах трубопроводом подающим от насосов жидкость в исполнительные рабочие цилиндры штоки которых воздействуют через простые рычажные системы на рабочие органы. Ввиду того что рабочие цилиндры должны перемещаться вместе с рабочими органами подводка трубопроводом к цилиндрам в основном осуществляется гибкими шлангами. Сложное силовое управление механическими передачами при этом заменилось легким управлением золотниками изменяющими направление движения жидкости подаваемой насосом высокого давления в рабочие цилиндры. Однако в тех механизмах которые должны выполнять работу приводя в движение исполнительные и рабочие органы - ведущие колеса ходового оборудования гусеницы поворотные платформы сверла буры - частично сохранились зубчатые передачи но максимально сократилось их количество за счет применения мотор-колес высокомоментных гидродвигателей и др. Механические передачи насчитывающие в экскаваторах тысячи деталей заменяются несколькими десятками элементов. Таким образом главной особенностью гидравлического экскаватора является малое количество элементов трансмиссии.

Общие сведения о гидравлических одноковшовых экскаваторах

1 Назначение и классификация

Cтроительные гидравлические одноковшовые экскаваторы предназначены для разработки грунтов до 4 категории включительно без их предварительного разрыхления при отрывке котлованов траншей каналов дорожных кюветов и других выемок разработке резервов для отсыпки насыпей а также разработке карьеров строительных материалов. Они могут также разрабатывать более прочные грунты включая мерзлые и скальные после их разрыхления другими средствами. Эти машины широко используют в промышленном гражданском дорожном аэродромном трубопроводном гидротехническом и других видах строительства а также в промышленности строительных материалов.

Строительные неполноповоротные машины (малые модели) и полноповоротные гидравлические экскаваторы являются самоходными машинными с пневмоколесным (рис. 1.1) или гусеничным (рис.1.2) ходовым устройством. Пневмоколёсные экскаваторы используют на рассредоточенных строительных объектах с небольшими объёмами работ. Благодаря высокой скорости передвижения (на порядок выше скорости гусеничных машин) эти экскаваторы способны преодолевать большие расстояния при смене строительных объектов. Гусеничные экскаваторы обладая повышенной проходимостью передвигаются со скоростью не превышающей 3 кмч – для отечественных и 55 кмч – для зарубежных машин. Этими показателями предопределена область использования гусеничных экскаваторов – объекты с большими объёмами земляных работ без специальной подготовки рабочих площадок включая карьеры. Ходовые устройства этих экскаваторов используются лишь как опорные для передачи внешних нагрузок на грунтовое или иное основание в процессе экскавации грунта а так же для передвижения экскаваторов на небольшие расстояния в том числе с преодолением брода глубиной до 08 метров и их перемещения на новую стоянку (позицию) после отработки элемента забоя в пределах досягаемости рабочего оборудования или части рабочей зоны экскаватора ограниченной требованиями безопасной работы. Для перевозки этих машин на большие расстояния используют специальные транспортные средства (тяжеловозы железодорожный транспорт и т.п.). погружается экскаватор на транспортное средство собственным ходом. Главным направлением технического прогресса гидравлических экскаваторов является повышение рабочего давления насосов и двигателей (до 40 50 МПа) что уменьшает габариты и массу гидравлического оборудования. Однако увеличение давления вызывает повышение требований к конструкции надежности уплотнений и точности изготовления деталей гидрооборудования.

Дальнейшее совершенствование конструкций гидравлических экскаваторов связано с оптимизацией их основных параметров первым этапом которой является овладение методами расчета их основных параметров. К настоящему времени эти методы ещё не сформировались в единую теорию прежде всего из-за разнообразия подходов при конструировании экскаваторов различными заводами НИИ и зарубежными фирмами в связи с чем для учебных целей в качестве основного метода принято математическое моделирование процессов функционирования гидравлических обратных лопат как основного вида рабочего оборудования этих машин.

В соответствии с действующей в нашей стране индексацией гидравлические одноковшовые экскаваторы обозначают индексами состоящими из двух букв ЭО и через дефис четырех цифр первая из которых обозначает размерную группу экскаватора вторая – тип ходового устройства (1 – гусеничного2 – гусеничного с увеличенной опорной поверностью гусениц 3 – пневмоколесного) третья – исполнение рабочего оборудования (для гидравлических экскаваторов – 2) четвертая – порядковый номер модели (1 2 5 и т.д.). индексы модернизированных экскаваторов дополняются в конце буквой русского алфавита. А Б В и т.д. в порядке очередной модернизации). Индексы экскаваторов специального климатического исполнения дополняются в конце буквами ( ХЛ – северное исполнение Т – тропическое исполнение и т.п.) например гусеничный гидравлический экскаватор четвертой размерной группы четвертой модели прошедший первую модернизацию обозначают: ЭО 4241

Рис. 1.1 Одноковшовые гидравлические полноповоротные экскаваторы с жесткой подвеской рабочего оборудования: 1 – опорно-поворотное устройств о; 2 – пневмоколесное ходовое устройство; 3 – выносная опора; 4 – поворотная платформа; 5 – силовая установка; 689 – гидроцилиндры стрелы; 7 – стрела; 10 – рукоять; 11 – ковш обратной лопаты; 12 – бульдозерный отвал; 13 – кабина машиниста; 14 – гусеничное ходовое устройство; 15 – ковш прямой лопаты; 16 – телескопическая стрела.

Рис. 1.2. Одноковшовый полноповоротный гусеничный экскаватор пятой размерной группы: 1 – гусеничное ходовое устройство; 2 – противовес; 3 – кабина; 4 – стрела; 5 6 9 – гидроцилиндры рукояти ковша и стрелы; 7 – рукоять; 8 – ковш обратной лопаты; 10 – поворотная платформа.

Каждая модель экскаватора характеризуется рабочими размерами – максимальный глубиной копания радиусом копания на уровне стоянки и высотой выгрузки грунта. Требуемые параметры гидравлических экскаваторов рассчитывают по основному рабочему оборудованию с основными ковшами по этим параметрам выбирают комплектующие изделия (двигатели насосы гидроцилиндры гидромоторы и т.п.) назначают размеры несущих конструкций удовлетворяющие условиям прочности выносливости и другим категориям жизнеспособности машины определяют её выходные характеристики (рабочие размеры – максимальную глубину и радиус копания высоту выгрузки грунта и т.п. теоретическую производительность). Выходные характеристики экскаватора с другими типами ковшей или иными видами рабочего оборудования определяют исходя из его технологических возможностей обусловленных силовым оборудованием передаточными механизмами опорно–поворотным ходовым и другими устройствами соответствующими расчетным параметрам по основному виду рабочего оборудования.

Стандарт ограничивает средние удельные давления на опорную поверхность гусеничных экскаваторов массой до 18 т – не более 50 кПа до 25 т – не более 65 кПа до 32 т – не более 90 кПа до 50 – не более 120 кПа свыше 50 т – не более 220 кПа.

2 Рабочее оборудование

согласно ГОСТ – 30067-93 конструкция экскаватора должна обеспечивать возможность использования не менее 3 видов рабочего оборудования с различными сменными рабочими органами устойчивость при работе в том числе с наклоном в любом направлении на угол 5 градусов к горизонту с основным рабочим оборудованием; устойчивость при передвижении по твердой сухой поверхности вдоль косогора; стопорение поворотной части относительно неповоротной в транспортном положении.

В качестве основных рабочих органов на гидравлических экскаваторах используют ковши прямой и обратной лопат погрузчика грейфера. Сменными рабочими органами расширяющими номенклатуру выполняемых этими машинами работ могут быть бульдозерные отвалы для грубой планировки земляных поверхностей однозубые и многозубые рыхлителидля рыхления прочных грунтов пород и прослоек взламывания асфальтовых покрытий при ремонте автомобильных дорог а так же работ крановые подвески различные модификации грейферов и захватов для работы экскаватора в режиме крана шнековые буры для рытья колодцев небольших диаметров и др. экскаваторы способные работать с различными сменными рабочими органами называют универсальными а экскаваторы работающие только с одним видом рабочего оборудования – специальными.

В качестве основного для экскаваторов СНГ до 5-ой размерной группы включительно принято рабочее оборудование обратная лопата а для 6-ой размерной группы – прямая лопата. Диапазон использования рабочего оборудования обратная лопата в конструкциях зарубежных гидравлических экскаваторов существенно расширен. Так фирма Catarpillar комплектует этим видом рабочего оборудования экскаваторы соответствующие 7-ой размерной группе отечественных машин. Как на отечественных так и на зарубежных экскаваторах устанавливают ковши различной вместимости: основные (типа 02 по отечественной индексации) узкие (01) – меньшей вместимости для слабых грунтов и широкие (03) – большей вместимости для слабых грунтов. Ковши всех типов имеют одинаковые размеры профильной проекции и отличаются шириной и числом устанавливаемых на их передней стенке зубьев.

Рабочее оборудование обратная лопата включает последовательно соединенные между собой шарнирами стрелу рукоять и ковш. Стрела кроме того шарнирно соединена с поворотной платформой. Вместе с последней элементы рабочего оборудования образуют шарнирно-рычажный четырехзвенный механизм позволяющий занимать ковшу и режущим кромкам его зубьев различные положения в пределах рабочей зоны экскаватора на всех операциях его рабочего цикла.

Стрела может быть составной и моноблочной. Первая состоит из двух секций: корневой шарнирно соединённой с поворотной платформой и удлиняющей соединяемой с корневой секцией болтами. Чаще составными стрелами комплектуют универсальные экскаваторы. При замене рабочего оборудования обратной лопаты на прямую сохраняют только корневую секцию а удлиняют секцию либо используют в качестве рукояти прямой лопаты соответственно перемонтировав её либо заменяют новой. Моноблочная стрела коробчатого поперечного сечения обычно с разнесенными шарнирами для соединения с поворотной платформой и вилкой на противоположном конце в её головной части для соединения с рукоятью изогнутой конфигурации в профильной проекции обусловленной необходимостью работы в её нижнем положении без задевания за ходовую тележку (особенно при таком взаимном положении поворотной платформы и нижней рамы когда вертикальная плоскость симметрии рабочего оборудования совмещена с диагональной плоскостью опорного контура – «на угол ходовой тележки») и созданием подстрелового пространства при движениях ковша без задевания за стрелу. Стрела поднимается и опускается одним или двумя гидроцилиндрами шарнирно соединенными с ней и с передней поперечной балкой поворотной платформы. При одном гидроцилиндре шарнир его соединения со стрелой располагается либо в теле стрелы либо в проушинах под стрелой. В первом случае шток гидроцилиндра перемещается в прореви нижнего листа стрелы. Для компенсации прочностных свойств стрелы её боковые листы в этой зоне усиливают накладками или устраивают дополнительные внутренние продольные перегородки. При двух гидроцилиндрах их шарниры располагаются по обе стороны стрелы на приваренных к ней цапфах.

Рукоять так же коробчатого поперечного сечения с хвостовой частью (кривошипом) ориентированным относительно основной её части от приводящего её гидроцилиндра шарнирно соединенного с кривошипом и со стрелой.

Ковш в форме емкости открытой с одной стороны с зубьями установленными в карманы на передней стенке или без них (для разработки слабых грунтов) соединен с рукоятью шарнирно в её головной части и приводится шарнирно установленным одним концом на рукояти гидроцилиндром через шарнирно-рычажный механизм состоящий из коромысла и тяги и выполняющий функцию мультипликатора. В качестве основных в конструкциях гидравлических экскаваторов применяют ковши оснащенные зубьями.

Рабочий цикл гидравлического одноковшового экскаватора состоит из следующих последовательно выполняемых операций: отделения грунта от массива и заполнения им ковша (копания) перемещения грунта в ковше к месту выгрузки собственно разгрузки грунта и возвращения рабочего оборудования на исходную позицию следующего рабочего цикла. Только первые три операции являются рабочими последняя же четвертая операция вспомогательна необходимая для подготовки экскаватора к следующему рабочему циклу. Рабочий процесс экскаватора также называют экскавацией.

Копают грунт либо поворотом рукояти при фиксированном на ней ковше либо поворотом ковша при фиксированных стреле и рукояти либо совместным поворотом рукояти и ковша. Чаще всего используют первый способ. При этом гидроцилиндр стрелы отключают от насоса переведя его в плавающий режим работы. Поворотом рукояти к стреле ковш перемещается снизу вверх отделяя грунт от массива и заполняясь им стрела при этом в каждый момент времени занимает положение соответствующее минимуму затрат энергии на перемещение рабочего оборудования и на преодоление сил сопротивления грунта копанию. Этому же условию подчиняется траектория движения режущих кромок ковша. В общем случае эта траектория может отличаться от требуемой например по условиям получения однородных по форме срезов на всех рабочих циклах. Её корректируют кратковременным включением стрелового гидроцилиндра на подъем или опускание стрелы. Такая схема копания характерна при работе экскаватора открытой проходкой – удлинением или уширением уже имеющейся выемки. При разработке же выемки закрытой проходкой (от поверхности земли) включая разработку пионерной выемки грунт копают любым из перечисленных выше способов.

В конце операции копания для предотвращения от просыпания грунта из ковша на следующей транспортной операции ковш подворачивают к рукояти после чего рабочее оборудование поднимают стреловым гидроцилиндром. Поворотное движение платформы начинают после того как рабочее оборудование будет выведено из выемки. Одновременно с подъемом стрелы маневровыми движениями рукояти и ковша добиваются установки последнего в конце поворота платформы в положение выгрузки.

Разгружают грунт отворотом ковша от рукояти. Различают разгрузку в отвал и в транспортное стредства. В первом случае эта операция не требует полной остановки платформы – разгрузку начинают в конце поворотного движения в прямом направлении и заканчивают в начале возвратного вращения. Во втором же случае во избежание просыпания грунта при его разгрузке требуется четкая координация ковша относительно кузова транспортного средства. Для этого платформу останавливают и включают на возвратное вращение только после полной выгрузки ковша. Разгрузка в транспортное средство требует большего времени чем разгрузка в отвал а следовательно она менее производительна по сравнению с последней. Заметим что эта оценка справедлива только в части производительности экскаватора но не всего механизированного комплекса занятого на отрывке выемки. Если например отвал рассматривать как промежуточное хранилище грунта который впоследствии будет вывезен за пределы строительной площадки то на этом последнем этапе дополнительно будут задействованы те же экскаваторы или погрузочные машины что безусловно снизит производительность комплекса по сравнению с работой экскаватора вместе с транспортными средствами без промежуточного отвала.

По составу рабочих движений последняя операция – возврат рабочего оборудования на исходную позицию следующего рабочего цикла – аналогична операции транспортирования грунта на разгрузку но выполняется в обратной последовательности указанных движений.

После отработки элемента забоя в пределах допустимой СНиП части рабочей зоны экскаватора последний перемещают на новую стоянку (позицию) предварительно сориентировав рабочее оборудование вдоль гусениц. При межпозиционных передвижках пневмоколёсных экскаваторов кроме того требуется поднять выносные опоры и бульдозерный отвал если таким оборудован экскаватор а на новой позиции установить эти устройства в рабочее положение. Совокупность всех рабочих циклов выполненных с одной позиции экскаватора вместе с его передвижкой на новую позицию образует большой цикл.

4 Анализ состояния вопроса разработки прочных и мерзлых грунтов одноковшовыми экскаваторами

4.1 Классификация грунтов по трудности разработки

Классификация грунтов по трудности разработки землеройными машинами представляет определенную сложность ввиду значительного многообразия и изменчивость прочностных характеристик.

С накоплением фактических данных о свойствах грунтов оказалось возможным классифицировать их по одному характерному показателю прочности хорошо коррелирующемуся с сопротивляемостью грунта разрушению рабочими органами землеройных машин.

Одной из наиболее общих явилась классификация горных пород (грунтов) М.М. Протодъяконовым на десять категорий (I – X) коэффициенту крепости (прочности) – обобщенному показателю их сопротивляемости разрушению (табл 2.1) Коэффициент крепости является интергальной численной характеристикой прочностных свойств горных пород. За единицу крепости скальных грунтов (I – VI категории) принята прочность кубина породы имеющего сопротивление одноосному сжатию 10 МПа. Для нескальных грунтов ( VIа – X категории) принята прочность определен в виде где угол внутреннего трения

Нескальные грунты имеющие коэффициент крепости f2 относятся к довольно мягким породам. Их разработку осуществляют землеройными машинами: экскаваторами бульдозерами скреперами грейдер-элеваторами без предварительного рыхления.

Скальные и мерзлые грунты с f=25 являются породами средней крепости. Разрабатывают их землеройными машинами после предварительного рыхления механическими средствами.

Скальные грунты с f5 предварительно разрыхляют взрывом и затем перемещают землеройными машинами. В ряде случаев при относительно тонких прослойках (до 20 см) такие грунты можно разрабатывать механическим способом.

Таблица 1.1 – Классификация грунтов по коэффициенту крепости

Коэффициент крепости (прочности)

Наиболее крепкие кварциты и базальты

Гранитные породы кварцевый порфир очень крепкий кремнистый сланец менее крепкие кварциты крепкие песчаные известняки

Плотный гранит менее крепкие песчаники и известняки кварцевые рудные жилы крепкий конгломерат очень крепкие железные руды

Некрепкий гранит крепкий мрамор доломит колчеданы

Обыкновенный песчаник железные руды

Песчаные сланцы сланцевые песчаники

Продолжение таблицы 1.1

Крепкий глинистый сланец некрепкий песчаник и известняк мягкий конгломерат

Разнообразные сланцы плотный мергель

Мягкий сланец известняк мел гипс мерзлый грунт антрацит обыкновенный мергель разрушенный песчаник

Щебенистый грунт разрушенный сланец слежавшаяся галька и щебень отвердевшая глина

Плотная глина мягкий каменный уголь глинистый грунт

Легкая песчанистая глина лесс гравий

Растительная земля торф легкий суглинок сырой песок

Песок осыпи мелкий гравий насыпанная земля

Плывуны болотистый грунт разжиженные грунты

В строительстве при нормировании землеройных работ и определении расценок наибольшее распространение получила классификация Госстроя распределяющая немерзлые и мерзлые грунты в состоянии природной влажности и плотности по группам в зависимости от трудности разработки перемещения и укладки разными машинами. Принятая классификация позволяет оценить трудность разработки не только однородных грунтов но и с большим количеством включений валунов строительного мусора с примесями щебня гравия и т.п.

4.2 Методы разработки прочных и мерзлых грунтов

в настоящее время исследования в СНГ и за рубежом показывают что общее количество способов разработки мерзлых грунтов непрерывно растет.

Появляются новые технологии основанные на последних достижениях механики физики химии электротехники и др. В связи с этим возникает задача оценки этих технологий и определения областей из применения.

Земляные работы при разработке прочных и мерзлых грунтов осуществляется следующими методами:

- методом предварительной подготовки грунтов с последующей их разработкой обычными способами;

- методом предварительной нарезки мерзлых грунтов на блоки;

- методом разработки грунтов без предварительной подготовки.

Предварительная подготовка грунта для разработки зимой заключается в предохранении его от промерзания оттаивания мерзлого грунта и предварительном рыхлении мерзлого грунта. Наиболее простой способ защиты поверхности грунта от промерзания состоит в утеплении его термоизоляционными материалами; для этого используются торфяная мелочь стружки и опилки шлак соломенные маты и т.п. которые укладываются слоем 20-40 см непосредственно по грунту. Поверхностное утепление применяют в основном для небольших по площади выемок.

Для утепления значительных по площади участков применяется механическое рыхление про котором грунт вспахивается тракторными плугами или рыхлителями на глубину 20-35 см. с последующим боронованием на глубину 15-20см.

Механическое рыхление мерзлого грунта при глубине промерзания до 025 м производится тяжелыми рыхлителями. При промерзании до 06 – 07 м при отрывке небольших котлованов и траншей применяют так называемое рыхление раскалыванием. Ударные мерзлоторыхлители хорошо работают при низких температурах грунта когда для него характерны хрупкие деформации способствующие его раскалыванию под действием удара. Для рыхления грунта при большой глубине промерзания (до 13 м) используется дизель-молот с клином. Разработка мерзлого грунта резанием заключается в нарезке взаимно перпендикулярных борозд глубиной составляющей 08 глубины промерзания. Размер блока должен быть на 10-15 % меньше размера ковша экскаватора.

Оттаивание мерзлого грунта осуществляется при помощи горячей воды пара электрического тока или огневым способом. Оттаивание является наиболее сложным трудоемким и дорогим способом поэтому к нему прибегают в исключительных случаях например при проведении аварийных работ.

Наиболее эффективным способом разработки мерзлых грунтов является ударный с использованием навесных устройств. Эффективность применения той или иной технологии разработки грунтов будет зависеть от научно обоснованного выбора конструктивных и технических параметров ударных устройств схем средств навески и перемещения их в технологическом пространстве относительно разрушаемого объекта.

4.3 Разработка прочных и мерзлых грунтов машинами для земляных работ

Машины для земляных работ в основном рассчитаны на работу в грунтах и породах с удельным сопротивлением копанию до 4 кгсм2. Работа в более тяжелых группах приводит к резкому снижению их производительности перегрузке проводных двигателей и узлов пробуксовке муфт повышению энергоемкости процесса. В связи с этим в последнее время большое внимание уделяется созданию машин динамического разрушения горных пород и мерзлых грунтов с последующим удалением разрыхлённого грунта из забоя серийной машиной для земляных работ.

В зависимости от назначения и конструктивных особенностей машины для земляных работ при разработке прочных и мерзлых грунтов можно разделить на две группы.

К первой группе относятся землеройные и землеройно – транспортные машины предназначенные в основном для выполнения земляных работ в летнее время но имеющие прочность рабочего оборудования и мощность двигателей достаточные для рыхления мерзлых грунтов залегающих слоями ограниченной толщины (в большинстве случаев менее 20-40 см). К таким машинам относятся экскаваторы (прямая лопата) с геометрической вместимостью ковша более 05 – 10 м3 и бульдозеры преимущественно гусеничные с мощностью двигателей от 90 кВт и более.

Экскаватором с прямой лопатой вместимостью 065 м3 в средних условиях можно разрабатывать грунт промерзший с поверхности на глубину до 25 см а с лопатой вместимостью более 1 м3 – 40 см.

Возможности использования экскаваторов для разработки мерзлого грунта значительно повышаются при применении так называемых ковшей активного действия. Особенность их заключается в том что они имеют подвижные ударные зубья установленные в полой передней станке ковша. Эти зубья действуют подобно электромолоткам или пневматическим молоткам. Они включаются в работу при определенном (повышенном) сопротивлении погружению ковша в грунт. Экскаваторами с такими ковшами вместимостью 07 м3 можно разрабатывать мерзлые слои толщиной 05-08 м.

Бульдозеры используют для разрушения способом подламывания снизу мерзлых слоев толщиной до 20-25 см.

В отдельных случаях для разработки тонких слоев слабомерзшихся песчаных грунтов используют также большегрузные скреперы. Воздушно-сухие песчаные грунты смерзаются слабо не образуя прочных монолитов. В начале зимы при глубине промерзания менее 15-20 см их можно разрабатывать непосредственно скреперами. При большой толщине и прочности мерзлого слоя его необходимо предварительно рыхлить бульдозерами или рыхлителями.

Ко второй группе относят машины имеющие оборудование специально предназначенное для рыхления мерзлых грунтов. Таким оборудованием являются тяжелые металлические отливки шаровой или клинообразной формы мощные прицепные или навесные рыхлители баровые машины. С их помощью можно разрыхлять слои мерзлого грунта толщиной 08 – 14 м а иногда и более.

Наиболее простой вид оборудования для рыхления мерзлых грунтов ударной нагрузкой – чугунные или стальные шары-молоты массой 15 – 4 т которые подвешивают на канате к стреле крана или экскаватора и затем сбрасывают на разрыхляемый грунт с высоты 3 – 5 м и более.

Более совершенным подвесным оборудованием к экскаваторам являются различные клин – молоты представляющие собой массивные металлические отливки имеющие в нижней части острый угол. Из сбрасывают так чтобы они при падении откалывали куски мерзлого грунта. Наибольшую производительность в мерзлых связных грунтах клин-молоты имеют при угле заострения 25-30 градусов. При разработке несвязных мерзлых грунтов угол может быть увеличен до 35 градусов. При меньших углах заострения клин легче погружается в мерзлый грунт но не всегда откалывает мерзлые глыбы так как расклинивающее усилие может оказаться недостаточным. При большом угле заострения возрастает расход энергии на смятие мерзлого грунта и уменьшается глубина погружения клина. Клин-молотом массой 3-4 т сбрасываемым с высоты 8-10 м можно дробить слои мерзлого грунта толщиной 08-14 м.

Недостатками применения свободного падающих отливок любой формы закрепленных на тросе являются низкая производительность износ троса и самого экскаватора.

В гражданском строительстве особенно при рытье траншей для различных трубопроводов с успехом используют машины разрабатывающие мерзлые грунты по способу нарезания в них узких щелей и затем скола ослабленного грунта между щелями. В дорожном строительстве подобные машины применяют редко.

Значительно чаще при разработке резервов и карьеров в зимних условиях применяют различного рода прицепные и навесные рыхлители производящие послойное рыхление мерзлых грунтов. Одностоечные рыхлители на тягачах мощностью 200 кВт и более за несколько проходов рыхлят слои мерзлого грунта толщиной до 10 м. Эффективность применения их повышается при объединении в одной конструкции рыхлящего зуба и пневмомолота в работе зуба в виброударном режиме.

Недостаток работы мощных одностоечных рыхлителей – разделение грунта на крупные глыбы зачастую требующее дополнительного дробления.

Во всех случаях разработки мерзлых грунтов необходимо учитывать дальнейшее использование его после рыхления. Для разрыхленного мерзлого грунта величина глыб ограничивается только размерами ковша используемого экскаватора. При укладке грунта в насыпь размеры получаемых при отколе кусков не должны превосходить размеров допускаемых техническими указаниями из условий уплотнения отсыпаемых слоев (15-30 см).

Выбор машин и оборудования для рыхления мерзлых грунтов определяется в основном глубиной промерзания прочностью мерзлого слоя и стоимостью производства работ. В начале зимнего периода может быть использовано большинство из перечисленных выше машин и оборудования. При малой толщине мерзлых слоев чаще всего используют экскаваторы и бульдозеры. Этими машинами производят как рыхление мерзлых поверхностных слоев так и разработку расположенных ниже талых грунтов.

Из известных способов механического разрушения мерзлых грунтов лучшими показателями обладают динамический скол грунта с отрывом. Эти обстоятельства обусловили разработку ковшей активного действия к гидравлическим экскаватором с использованием данных способов разрушения. Оснащение парка экскаваторов сменными ковшами активного действия позволит выполнить весь комплекс по рыхлению и ударению мерзлого грунта и использование экскаваторного парка увеличить производительность экскаваторов не только в мерзлых но и тяжелых талых и скальных грунтах при одновременном снижении трудовых затрат и стоимости работ.

В настоящее время разработаны различные конструктивные схемы активных ковшей использующие принцип ударного воздействия на забой.

4.4 Анализ конструктивных схем ковшей активного действия

Используя принцип ударного воздействия на забой были разработаны различные конструктивные схемы активных ковшей с электрическим пневматическим и гидравлическими приводами.

С электрическим проводом можно выделить работы НИИ по строительству (г. Екатеринбург Россия) которым были созданы различные модели ковшей с виброударными зубьями а также МИСИ и ВНИИСтройдормаш (Россия) проводивших теоретические и экспериментальные исследования активных ковшей с принудительными колебаниями передней стенки. Однако они не нашли применения в практике вследствие отсутствия обратной связи между исполнительными механизмами и забоем низкой удельной энергии на рабочих инструментах значительных динамических нагрузках на электродвигателях трудности регулирования энергии и частоты колебания при суммарном воздействии напорного режущего усилия и веса грунта в ковше.

С 1969 по 1971 г.г. в СССР осуществлялся выпуск ковшей активного действия отдельными небольшими сериями использующих в качестве привода сжатый воздух. Эксплуатация их на различных строительных объектах подтвердила перспективность непосредственной экскавации прочных и мерзлых грунтов рабочими органами оснащенными источниками импульсной энергии. К недостаткам ковшей с пневматическими ударными устройствами следует отнести применение дорогостоящих и громоздких компрессорных установок имеющих малый коэффициент использования мощности и снижающих маневренность базовой машины.

Широкое применение гидравлических экскаваторов создают предпосылки к создания ковшей активного действия с гидравлическими импульсными системами. Гидравлический привод импульсных систем активных ковшей по конструктивным особенностям дополнительных механизмов подразделяется на: виброударный вибрационный кулачковый с гидросвязью и гидроударный. Гидропривод импульсных систем активных ковшей можно выделить в три структурные схемы: общий индивидуальный насосно-аккумуляторный. Одним из направлений использования гидропривода в ковшах активного действия является импульсная система с гидропневмоаккумуляторным приводом достоинство которой – высокая энергия единичного удара малые габаритные размеры низкая металлоемкость высокий КПД возможность плавного в широком диапазоне изменения энергии и частоты ударов.

Для обобщения и систематизации импульсных систем ковшей активного действия составлена их классификация учитывающая вид энергии принцип действия исполнительных механизмов наличие обратной связи между забоем и исполнительным механизмом и вид импульсов возникающих на режущей кромке ковша.

Импульсные системы активных ковшей

По виду подводимой энергии

Шатунно-эксцентриковые

По виду обратных связей между забоем и исполнительным механизмом

Рассмотрим реализацию различных конструктивных схем ковшей активного действия. Ковш с виброударными зубьями ВК-2 (рис 1.3) был выполнен как сменное навесное оборудование к экскаватору Э-505. Параметры виброударных механизмов обеспечивали получение на режущей кромке ковша удельной энергии 005 Нм.

Рис 1.3: Активный ковш 1 – зуб; 2 – вибромолот; 3 – дебаланс; 4 – спинка ковша; 5 – шток зуба

Ударной частью вибромолота является вибратор состоящий из электродвигателя АО-42-4 на выходных валах которого насажены дебалансы и плита с наковальней. При работе электродвигателя с дебалансами последние сообщают ударные нагрузки плите с наковальней которая в свою очередь через зубьям. На оптимальный режим вибромолоты настраиваются путем изменения степени поджатия пружин регулировкой стяжных болтов. Для гашения холостых ударов при отсутствии контакта с грунтом предусмотрены амортизационные пружины.

В заграничной практике импульсные системы с электрическим приводом имеют малое распространение. Попыткой создания активного ковша с электрическим приводом является конструкция показанная на рис 2.3. рыхлители грунта 2 опирающиеся в раме 1 на пружины 6 подвергаются вибрациям при помощи двигателя 4 который вращает два эксцентрика 3 с параллельными осями. Двигатель с эксцентриком установлен на раме 5 соединенный со стержнями 7 и направляется так чтобы они скользили вертикально и передавали вибрации рыхлителям.

Сменное рабочее оборудование с ковшом активного действия приведенное на рис 2.4 включает в себя ковш с тремя пневмоударными блоками воздухопровод с флюгерным устройством и передвижной компрессор.

Ударный блок состоит из трех основных узлов компактно объединенных в один рабочий орган: узла крепления инструмента ударного механизма с воздухораспределительным устройством узла автоматического запуска пневмомолота в работу. Узел крепления инструмента состоит из собственного инструмента корпуса и мпонки.

Рис 1.4: : Активный ковш 1 – рама; 2 – рыхлитель грунта; 3 – эксцентрик; 4 – двигатель; 5 – рама; 6 – пружина; 7 - стержень

Ковш модели «Hymas Dynamin» (Щвеция) емкостью 011 м3 (рис 2.5) имеет шесть сменных рабочих органов различного типа и используется на гусеничных и пневмоколесных гидравлических экскаваторах различных моделей для рыхления мерзлых грунтов и скальных пород уплотнения грунтов погружения шпунта и ударного бурения. Ударный механизм позволяет развивать энергию единичного удара 400 Дж с частотой 83 100 Гц.

Рис 1.5: Ковш активного действия фирмы«Hymas Dynamin»

5 Модернизация и расчет экскаватора САТ 330 DL

Гидравлический экскаватор САТ 330 DL (рис 1.9) на гусеничном ходу пятой размерной группы наиболее эффективно может быть использован на крупных объектах в условиях городского сельского промышленного и транспортного строительства для разработки грунтов I-IV категорий погрузки сыпучих материалов разрыхленных скальных пород и мерзлых грунтов с величиной кусков не более 400 мм а также для планировочных земляных работ в районах с умеренным климатом при температуре воздуха от -40 до +40 градусов Цельсия.

Рис 1.9: общий вид экскаватора САТ 330 DL 1 – поворотная платформа; 2 – гусеничная тележка; 3 – стрела; 4 – активный ковш.

Поворотная платформа экскаватора САТ 330 DL является основной металлоконструкцией экскаватора на которой установлены рабочее оборудование гидропривод кабина с системой управления механизм поворота. Основной целью размещения оборудования на поворотной платформе является получение наибольшего статического момента удерживающего экскаватор от опрокидывания. Для этой цели на поворотной платформе устанавливают противовес. Поворотная платформа опорно-поворотным кругом соединяется с ходовым устройством через которое нагрузки действующие на рабочее оборудование при работе а также сила тяжести поворотной части машины передаются на ходовое устройство.

Опорно – поворотный круг состоит из наружной обоймы прикрепляемой к поворотной платформе и зубчатого венца жестко соединенного с рамой ходового устройства. На профильной дорожке обоймы размещен ряд роликов в постоянном зацеплении с зубчатым венцом находится обегающая шестерня. Механизм поворота с помощью гидроприводов обеспечивает поворот рабочего оборудования к месту выгрузки и обратно в забой. Удержание поворотной платформы при копании траншей и при расположении машины на уклонах обеспечивается автоматическим колодочным тормозом срабатывающим при выключении гидродвигателя. К поворотной платформе крепится подвижная часть центрального масляного коллектора через который рабочая жидкость подается к гидромоторам ходового устройства.

Ходовое устройство предназначено для восприятия и передачи на опорную площадку силы тяжести экскаватора и сил взаимодействия рабочего органа с грунтом стопорения машины в забое маневрирования в забое и перемещения его между объектами работ. Ходовое устройство включает в себя раму гусеничный движитель механизм их привода и стопорения.

Техническая характеристика экскаватора САТ 330 DL приведена в таблице 3.1

Наименование показателей

Мощность двигателя л.с.

гидрораспределителями

Рычажное с сервоуправлением

Вспомогательными механизмами

Скорости передвижения кмч

Частота вращения поворотной платформы. Обмин

Преодлеваемый экскаватором уклон пути;град

В гидросистеме сервоуправления

Угол поворота рабочего оборудования град

Масса экскаватора с оборудованием обратной лопаты кг

Вместимость ковша м3:

При работе прямой лопатой

При работе обратной лопатой с удлиненной рукоятью

При работе обратной лопаты с удлиненной рукоятью

5.2 Определение усилий резания

D01 = D01D+D01I+D01d

Где D01D - составляющая от резания грунта;

D01I - Составляющая от наполнения ковша;

D01 - Составляющая от резания ковша о грунт.

Нормальная составляющая реакция грунта от копания:

Где 125 кгсм2 максимальный предел прочности грунта при смятии;

y= 3 см проекция контура износа режущей кромки на касательную траектории резания;

n=5 – число зубьев ковша

bр=15 cм ширина зуба ковша

g=98 мс2 – ускорение свободного падение

Составляющая от резания грунта:

D01d=[hc(Bk+ hc)(055+0015α)+nbр+уnbр)]g

=125кгсм2 максимальный предел прочности грунта при срезе;

hc= толщина срезаемой стружки;

α = 490 передний угол резания

z= 08 см проекция износа режущей кромки на нормаль к траектории;

=05 коэффициент трения стали о грунт;

Толщина срезаемой стружки определяем исходя из условия наполнения ковша на135% при коэффициенте разрыхления Кр=135 наполнение ковша происходит при полном его повороте на 1520

Объём грунта в ковше

=2 м3- вместимость ковша;

– коэффициент наполнения ковша;

R hc – смотри рисунок 32.

Решив уравнение (3.4) получим hC = 015м = 15 см.

P01P = [125·15·(120+15)·(055 + 0015·49) + 125·(06·5·8+05·3·5·8)]·981 = 42201 Н.

Составляющая от наполнения ковша

Где НН = 06 м высота наполнения ковша;

ρ = 20 тм3 плотность грунта в плотном теле;

= 10 коэффициент трения грунта о грунт;

После подстановки расчетных величин получим:

Примем φi = 90°. Тогда cos φi = 0 и Р01Н = 0.

Составляющую Р01Т не учитываем ввиду ее малого значения. Тогда касательная составляющая реакции грунта копанию:

Р01 = Р01Р = 42209 Н.

Нормальная составляющая реакции грунта копанию по формуле (3.2):

Р02 = 125·3·5·8·981 = 14715 Н.

6 Разработка ковша экскаватора активного действия для разработки прочных грунтов

Для разработки мерзлых и прочных грунтов активно используются гидроударные рабочие органы. Использование гидроударных органов улучшает выход фракционного состава продуктов экскавации расширяет возможность базовой машины и резкое сокращение объема буровзрывных работ. Широкое распространение гидроударных рабочих органов обусловлено безопасностью их работы во влажных запыленных и взрывоопасных помещениях а так же при работе на открытом воздухе так как их привод нечувствителен к внешним условиям. Кроме того эти машины обладают высокой надежностью и долговечностью безотказностью в работе нечувствительностью к перегрузкам возможностью продолжительного режима безостановочной работы.

В настоящей работе предлагается сменное рабочее оборудование с ковшом активного действия который включает в себя ковш с пятью гидроударными блоками.

Ковш активного действия (рисунок 1.3) представляет собой сварную конструкцию отличающуюся от обычных ковшей тем что с вместе жестко закрепленными зубьями имеет пять гидроударных устройства. Подвод рабочей жидкости к ударным устройствам осуществляется по гидромагистралям высокого давления расположенным в рукояти и стенках корпуса.

Работа гидроударного устройства происходит следующим образом (рисунок 1.3). В начале такта поршень-боек 6 и золотник 7 находятся в нижнем положении под действием сил тяжести. Рабочая жидкость поступает по каналу в кольцевые выточки А и Б золотниковой коробки и будет создавать давление на золотник снизу. Одновременно рабочая жидкость проходя по каналу 2 будет давить на верхний обрез золотника сверху. Но поскольку вся надпоршневая полость через канал 3 соединена с маслобаком давление на золотник сверху будет несколько меньше чем снизу он займет верхнее положение. Тогда рабочая жидкость поступит по выточкам А и Б и далее по каналу 4 под поршень-боек и будет перемещать его вверх т.е. начинается холостой ход.

Рис. 1.7 Активный ковш с гидроударниками: 1 – сварная конструкция ковша; 2 – гидроударное устройство; 3 – зуб

Рис. 1.11 Активный ковш с гидроударниками: 1 – сварная конструкция ковша; 2 – гидроударное устройство; 3 – зуб

Жидкость из верхней полости во избежание противодавления будет отводиться в маслобак по каналам 3 и 5. Когда поршень-боек перемещаясь вверх перекроет эти каналы то в верхней полости создается давление действующее на золотник сверху и он будет находиться в состоянии равновесия. При дальнейшем движении поршня-бойка вверх открывается канал 3 жидкость начнет уходить в маслобак по каналам 3 и 4 давление на золотник снизу упадет и он перейдет в нижнее положение. Тогда рабочая жидкость поступит по каналу 2 и под его давлением поршень-боек переместится вниз. жидкость из надпоршневого пространства будет отводиться в маслобак по каналу 3. При движении вниз поршень-боек открывает канал 5 в который поступает рабочая жидкость создавая давление на золотник снизу. Золотник будет находиться в состоянии равновесия ( под действием давления сверху и снизу) до тех пор пока поршень-боек в крайнем нижнем положении не откроет канал 3. Тогда рабочая жидкость из надпоршневого пространства будет выходить в маслобак давление на золотник сверху уменьшится и он переместится в верхнее положение заставляя поршень-боек подниматься вверх.

7 Расчет основных параметров гидроударного устройства

К основным параметрам гидроударного устройства относятся: работа единичного удара А1 (Н·м) число ударов поршня-бойка в минуту n (мин -1) мощность привода N (кВт) и расход рабочей жидкости Q (л3мин). Для упрощения расчета делаем следующие допущения: рабочий ход поршня-бойка происходит при постоянном давлении рабочей жидкости на его поверхность; противодавление на поршень-боек во время рабочего и холостого ходов неизменно; движение поршня-бойка при постоянном давлении – равноускоренное.

При этом кинематическая энергия накопленная поршнем-бойком за рабочий ход составит:

где d – диаметр поршня-бойка d = 005 м;

s – ход поршня-бойка s = 015;

pi – среднее индикаторное давление в цилиндре во время рабочего хода.

Используя практические данные принимаем потери давления в пусковых и распределительных устройствах машин равными 20 30% от номинального а противодавление на поршень-боек примерно на 15% выше атмосферного. Тогда

где p0 – номинальное (на входе в инструмент) давление (p0 = 24·106 Па).

pi = 0730·106 – 005106 = 21106.

Работа А2 совершаемая рабочим наконечником будет меньше А1 на величину потерь при соударении поршня-бойка с наконечником т.е.

Где уд – коэффициент полезного действия удара который зависит от масс соударяющихся тел и их упругих свойств обычно уд = 085 098.

А2 = 6·09 = 5564 Дж.

Число ударов поршня-бойка в минуту

где Т – продолжительность времени между двумя ударами.

где tp – время рабочего хода поршня-бойка;

tx-x – время холостого хода поршня-бойка.

С учетом принятых допущений

где m1 – масса поршня-бойка m1 = 0.35 кг.

Время холостого хода поршня-бойка tx-x = 12 tp = 12 ·0031 = 0038 с.

Т = 0038+0058 = 0096 с.

Мощность развиваемая одним гидроударным устройством

N = 6182·10.4·09·10 -3 = 52 кВт.

Расход жидкости (лмин) затрачиваемый на работу гидроударного устройства зависит от рабочего пространства цилиндра устройства числа ударов поршня-бойка в минуту и среднего индикаторного давления в цилиндре т.е

где kn – коэффициент учитывающий потери рабочей жидкости в гиромагистралях устройствах (kn = 12 135) принимаем kn = 04

Расчетная производительность гидромотора (лмин) для питания всех гидроударных устройств

Где K1 – коэффициент одновременности работы устройств при одновременной работе пяти устройств K1 = 09

Q = 5·12·09 = 54 лмин.

На основании выполненного расчета получены следующие характеристики гидроударного устройства:

Давление рабочей жидкости 21

Энергия единичного удара Дж 6

Частота ударов Гц 104

Расход рабочей жидкости одного устройства лмин 12

Производительность насоса лмин 82

Расчет гидропривода питания механизма гидроударников.

1 Выбор управляющего устройства давления и составление гидросхемы

Выходная мощность рассчитывается для гидропривода:

Nвых.max= (2314216169) =2592 кВт

Так как максимальная величина выходной мощности больше 5 кВт выбирают машинное регулирование.

Для реализации исходных данных подходит гидросхема представлена на рисунке. Ее описание приведено ниже.

2 Выбор объемных гидромашин

2.1 Расчет и выбор гидронасоса

На экскаваторе ЕК – 18 для привода гидромотора поворота платформы используется аксиально-поршневой регулируемый насос типа 310.20.55

- рабочий объем qн= 548 см3об;

- номинальная подача Qн.ном= 1301 10-3 м3с; (822 лмин)

- номинальное давление Pн.ном = 20 МПа;

- номинальная частота вращения Nн.ном.= 25 обс (1500 обмин);

- объемный КПД о.н.= 095;

- механический КПД мех.н.= 0958;

- полный КПД н = 091.

Определим ориентировочное давление гидронасоса:

где Рг –максимальное давление для гидромотора Р = 32 МПа;

ΣΔР – суммарные потери давления в гидроцилиндре

ΣΔР = 005 Рг = 16 МПа.

Подставляя числовые значения получим

Определим ориентировочную подачу насоса

где Qг1 = 3м3с расход гидромотора при номинальных оборотах

ΣΔQ – суммарные объемные потери в гидроприводе

ΣΔQ = 01 Qг1 = 01 127310-3 =м3с таким образом

Qн = 127310-3 + 1.27 10-4 = 1393 10-3 м3с .

3 Выбор гидроаппаратов и кондиционеров рабочей жидкости

Согласно гидросхеме выбираем гидроаппараты: распределитель жидкости предохранительный клапанфильтр только по Qн так как он установлен в сливном трубопроводе.

Выбираем 3 секционный распределитель жидкости типа ГР-520 с механическим управлением и условным проходом 30 мм выписываем его паспортные данные:

- номинальное давление Pр.ном= 30 МПа;

- номинальный расход Qр.ном= 266 10-3 м3с (160лмин);

- объемные потери ΔQр. = 75см3мин;

- потери давления ΔPр.= 07 МПа

Выбираем первичный предохранительный клапан непрямого действия патронного исполнения 510.20.01А и выписываем его паспортные данные:

- номинальное давление Pп.к.ном= 20 МПа;

- номинальный расход Qп.к..ном= 266 10-3 м3с (160лмин);

- потери давления ΔPп.к..= 06 МПа.

Выбираем блок вторичных предохранительных клапанов непрямого действия типа КЗ.10.01 и выписываем его паспортные данные:

- максимальный расход Qп.к..мак. = 2 10-3 м3с (120лмин);

- диапазон регулирования давления 5 – 42 МПа

Для аксиально-поршневых насосов тонкость фильтрации рабочей жидкости должна быть 16 -25 мкм. Так как установку фильтра предусматриваем в сливном трубопроводе то выбираем фильтр типа 1.1.32-25 из прил. 51 выписываем его паспортные данные:

- номинальное давление Pф.ном= 063 МПа;

- номинальный расход Qф..ном= 166 10-3 м3с (100лмин);

- потери давления ΔPф..= 005 МПа

- тонкость фильтрации25 мкм;

- материал фильтрующей шторы Бумага БФМ.

4 Расчет и выбор трубопроводов

Расчет выполняем отдельно для всасывающего напорного и сливного трубопроводов используя одни и те же формулы. Внутренний диаметр трубопровода определяем по трем условиям обеспечения:

допустимой скорости рабочей жидкости в трубопроводе;

ламинарного режима движения рабочей жидкости;

допустимых потерь давления в трубопроводе.

Принимаем допустимую скорость движения рабочей жидкости в трубопроводах: всасывающем Vтр.в= 1 мс; напорном Vтр.н= 45 мс; сливном Vтр.с= 15 мс.

Определим внутренний диаметр всасывающего трубопровода по условиям:

здесь – кинематическая вязкость масла МГ-30 при температуре 50°С

где – кинематическая вязкость масла МГ-30 при температуре 20°С

= 15010-6 м2с;Lтр.в.- длина всасывающего трубопровода Lтр.в= 1м; - допускаемые потери давления в трубопроводе = 02 МПа.

Из трех значений dтр.в1 dтр.в2 dтр.в3 принимаем большее значение dтр.в=00407м.

Определяем внутренний диаметр напорного трубопровода по условиям:

второму как и для всасывающего трубопровода

Здесь длину напорного трубопровода принимаем Lтр.н= 3м.

Из трех значений dтр.н1 dтр.н2 dтр.н3 выбираем большее dтр.н=0026м.

Определяем внутренний диаметр сливного трубопровода по условиям:

Здесь длину сливного трубопровода принимаем Lтр.с= 25м.

Из трех значений dтр.с1 dтр.с2 dтр.с3 выбираем большее dтр.с=00332м.

Определяем толщину стенки трубопровода:

где Р – давление в трубопроводе принимаем для всасывающего и сливного Р = 02 МПа а для напорного трубопровода Р = Рн = 336 1595 МПа; бВР – предел прочности на растяжение материала трубопровода принимаем трубопровод из стали Ст. 3 тогда бВР = 400 МПа; Кб – коэффициент безопасности принимаем для всасывающего и сливного трубопроводов Кб = 2 т.к. давление в них близко к нулю а для напорного трубопровода принимаем Кб = 3 т.к. считаем что у гидропривода будет ненапряженный режим работы.

Далее определяем толщину стенки трубопроводов

По внутреннему диаметру dтр.в dтр.н и dтр.с а также по толщине S трубопровода выбираем из прил. 55 сортамент труб для трубопроводов:

внутренний диаметр dтр.н = 26 мм

толщина стенки трубопровода Sв = 35 мм

внутренний диаметр dтр.в = 41 мм

толщина стенки трубопровода Sн = 2мм

внутренний диаметр dтр.с = 33 мм

толщина стенки трубопровода Sс = 15 мм

Толщина стенок всасывающего и сливного трубопроводов увеличена из условий жесткости и соответствует стандартному ряду.

Уточняем скорость движения мс рабочей жидкости в трубопроводе по формуле:

Всасывающий трубопровод

Напорный трубопровод

5 Расчет потерь давления в трубопроводе

Определяем число Рейнольдса:

Тогда коэффициент сопротивления трубопровода

Потери давления на трение по длине всасывающего трубопровода

ΔPL.B=05ρλB LTP.B(VTP.B)2dTP.B = 058900055610986241 10-3 = 5872 Па.

Потери давления в местных сопротивлениях всасывающего трубопровода

Принимаем во всасывающем трубопроводе два плавных поворота и сужение потока за счет крана на всасывающей стороне перед маслобаком. По прил. 56 принимаем: коэффициент сопротивления плавного поворота 1 = 015 коэффициент сопротивления трубопровода за счет сужения 2 = 1.

Находим сумму коэффициентов местных сопротивлений:

Σв = 1 2+2 = 015 2 + 1 = 13.

Суммарные потери давления во всасывающем трубопроводе определяем по формуле

ΔРтр.в =ΔРL.в + ΔРм.в =5872 + 5624 = 11496 Па.

Определяем число Рейнольдса

Потери давления на трение по длине трубопровода

ΔPL.н = 05ρλн Lтр.н(Vтр.н)2dтр.н = 05890003533245226 10-3 = 10879 Па.

Потери давления в местных сопротивлениях напорного трубопровода

Принимаем в напорном трубопроводе шесть плавных поворотов с коэффициентом сопротивления 1= 015 четыре поворота под прямым углом с коэффициентом сопротивления 2= 15 три тройника с коэффициентом сопротивления 3= 1 пять штуцеров с коэффициентом 4= 01.

Определяем сумму коэффициентов местных сопротивлений

Σн = 1 6 + 2 4 + 3 3 +4 5 = 0156 + 15 4+ 1 3 + 01 5 = 104.

Суммарные потери давления в напорном трубопроводе определяем по формуле

ΔРтр.н =ΔРL.н + ΔРм.н =10879 + 277796 = 386586 Па.

Потери давления на трение по длине сливного трубопровода

ΔPL.с = 05ρλс Lтр.с(Vтр.с)2dтр.с = 058900044825152233 10-3 = 34894 Па.

Потери давления в местных сопротивлениях сливного трубопровода

Принимаем в сливном трубопроводе семь плавных поворотов с коэффициентом сопротивления 1= 015 пять поворотов под прямым углом с коэффициентом сопротивления 2= 15 два тройника с коэффициентом сопротивления 3= 1 четыре штуцера с коэффициентом 4= 01.

Находим сумму коэффициентов местных сопротивлений

Σн = 1 7 + 2 5 + 3 2 +4 4 = 0157 + 15 5+ 1 2 + 01 4 = 1095.

Вычисляем суммарные потери давления в сливном трубопроводе

ΔРтр.с =ΔРL.с + ΔРм.с =34894 + 11258 = 147474 Па.

ΣΔР = ΣΔРтр + ΣΔРг.а

где ΣΔРтр- суммарные потери давления во всасывающем напорном и сливном трубопроводах: ΣΔРг.а – суммарные потери давления в гидроаппаратах (ΔРдр= 015 МПа ΔРр= 07 МПа ΔРф= 005 МПа).

ΣΔР= 11496 + 386586 + 147474 + 150000 + 700000 + 50000 =

=9545556 Па = 0955 МПа.

6 Определение потерь мощности в гидроприводе

Средние потери мощности переходящие в тепло определяем по формуле

где ΔN1 ΔN2 – потери мощности в гидроприводе когда вал вращается влево вправо; ΔN3 – и когда вал неподвижен; t1 t2 t3- время работы гидропривода когда вал вращается влево в право и неподвижен.

Определяем потери мощности

ΔN = Nпотр.н. (1 – общ.гп.)

Потребляемую насосом мощности находим по формуле

Nпотр.н.i = Qн.i Pнн

где Qн.ном = 1301 10-3 м3с; (822 лмин) – подача насоса м3с для регулируемого - расчетная подача необходимая для обеспечения заданных значений Vп.

н =. полный КПД насоса по паспортным данным.

ΣΔР= 0955 МПа суммарные потери в трубопроводе.

Мощность Вт потребляемая насосом находится по формуле

где Qн. – подача насоса м3с для регулируемого - расчетная подача необходимая для обеспечения заданных значений Vп. и nм.; Pн. - уточненное давление развиваемое насосом Па; н – полный КПД насоса по паспортным данным.

Уточненное давление насоса определяется для каждого режима c учетом потерь давления в трубопроводе ΣΔP= 0955 МПа суммарные потери в трубопроводе

Где Pr.i – давление в полости гидромотора которое определяем по формулам:

Pr. =2 Ммqм мех.м=2314169560968=1958 МПа

Pн =1958+0955=2053 МПа

Nпотр.н =1301 10-3 2053091 = 2936кВт = 29356Вт

Общий КПД рассчитываем следующим образом

общ.гп = Nпол.Nпотр.н

где Nпол.Nпотр.н – полезная мощность гидромторора

Nпол= Мм nм 2 = 169 216 2314=22925 Вт кВт

общ.гп =229252936=078;

Потери мощности в гидроприводе:

Для случая когда поворотная платформа на подвижна а рабочая жидкость от насоса проходит на слив в маслобак потери мощности определяем по формуле:

ΔN1= Qн.ном ΣΔP=130110-30955=124 кВт

Средние потери мощности составят

ΔNср=6465+12449=414 кВт

7 Расчет статистических характеристик гидропривода с машинным регулированием

Согласно принятой нами гидросхеме регулирование режима работы гидропривода будет выполняться регулируемым гидронасосом. Для этого случая уравнение статистической характеристики обс будет иметь вид

Исходными данными для расчета характеристик гидропривода с машинным регулированием являются: момент сопротивления на валу гидромотора МмН М; частота вращения гидромотора nмобс.; объемный КПД гидромотора м его рабочий объем qмсм3с; номинальное давление Pм.ном Па; подачу насоса Qн м3с; частота вращения вала nн обс;обьемный КПД он; номинальное давление развиваемое Pм.ном

В ходе расчета определяем следующие параметры:

коэффициент гидромотора

теоретическую подачу гидронасоса

объемные потери гидронасоса

ΔQн = Qн.т (1 – о.н) = 1369 10-3(1 – 095) = 6847 10-5 м3с;

расход гидромотора при номинальной частоте вращения

Qм = qм nм.ном ом = (5610-6 216)095 = 1273210-4 м3с;

объемные потери в гидромоторе

ΔQм = Qм(1 - ом) = 12732 10-4(1- 095) = 633610-5м3с;

коэффициент объемных потерь насоса ан и гидромотора ам

общий коэффициент объемных потерь

а = ан + ам = (3423 + 3183)10-12 =660610-12м5(сН).

Подставляя все полученные параметры имеем следующее уравнение статистической характеристики:

nм = 2444Uн – 000685Мм обс.

Подставляя в последнее уравнение момент на валу гидромотора Мм от 0 до 80 Нм при различных значениях параметра регулирования насоса Uн от 1 до 04 полученные значения частоты вращения nм вала гидромотора сведем в табл.4.3.

Расчетные данные частоты вращения вала гидромотора nмобс

при различных параметрах регулирования гидронасоса

Момент гидромотора Нм

По результатам расчета строим графики (рис.2.1) статистических характеристик гидропривода с регулируемым гидронасосом.

На этих же графиках определяем две рабочие точки 1 и 2 при параметрах регулирования гидронасоса Uн1 = 049 и Uн2 = 071.

Разработка технологического процесса изготовления детали (шестерни)

1 Назначение шестерни

Изготавливаемая (шестерня) предназначена для передачи крутящего момента от двигателя внутреннего сгорания к гидромотору за счет эвольвентного зацепления в приводном редукторе экскаватора САТ-330DL

2. Технические требования на изготовление шестерни

Материал заготовки – легированная сталь 40 Х ГОСТ 4543 с последующим термическим улучшением (твёрдость НВ 269-302).

Твёрдость плоскостей проверять не менее чем в двух местах на каждой из плоскостей на расстоянии не менее 20 мм от края штамповки.

Наиболее ответственные поверхности обрабатываются по 8 квалитету точности и 5-6 классу чистоты поверхности.

Для шестерни при изготовлении из проката характерна не только повышенная трудоёмкость обработки но и низкий коэффициент использования материала. Поэтому для них заготовки целесообразно получать горячей штамповкой

3 Разработка маршрута механической обработки шестерни

Операция05.Токарная.

Производится обработка на токарно-револьверном станке 1П365 за два установа.

Обрабатывается посадочное отверстие 1 за два перехода с двух позиций револьверной головки подрезаются торцы 24 и в зоне зубьев 3 снимаются фаски.

Производится чистовая обработка посадочного отверстия 1 на токарно- револьверном станке 1П365.

Операция15.Зуборезная

Производится нарезание зубьев поверхности 5. Выполняется на вертикально - зубофрезерном станке 5К324А.Заготовка устанавливается на центрирующую оправу и опирается диском на подставки. Подставки смонтированы на делительном столе обеспечивающем поворот заготовки на шаг при переходе к другому зубу.

Операция20. Шлифовальная

Производится шлифование зубьев поверхности 5. Шлифование производится на зубошлифовальном станке 586.

После изготовления проводится проверка изготовленной шестерни на соответствие её заданным расчётным размерам и допускам.

Заготовка представляет штамповку 5 класса точности. Технологический маршрут обработки отверстия 60Н7 состоит из двух операций: чернового и чистового растачивания выполняемых при двойной установке обрабатываемой детали. Базами для заготовки наружная поверхность.

Технологический маршрут обработки записываем в расчетную таблицу 3.1. Там же записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска.

Так как обработка ведется в специальном приспособлении погрешность установки в радиальном направлении (е) равна нулю. В этом случае эту величину можно не учитывать и соответствующую графу из таблицы 3.1 можно исключить. Суммарное отклонение Rz и Т характеризующие качество поверхности заготовки находим по табл. (27 стр.65.66[25]) и заносим в таблицу3.1.

Таблица3.1 Технологический маршрут обработки

ческие переходы обработки поверхнос

Расчётный припуск 2z

Расчётный размер dмм

Предельный размер мм

Предельные значения припусков мкм

Растачивание черновое

Растачивание чистовое

Минимальный припуск на черновое растачивание

где - пространственное смещение заготовки мкм

ρсм – вектор смещения мкм

ρкор – вектор коробления мкм

Величина коробления учитывается как в диаметральном так и в основном сечении заготовки:

где удельная кривизна заготовки Δ=07 мкм на 1 мм длины.

D=60мм-диаметр обрабатываемого отверстия

l=225мм-длина отверстия

Смещение отверстия в штамповке определяется по формуле:

Суммарное значение пространственных отклонений для заготовки данного типа:

Погрешность установки при черновом растачивании мкм

Где б – погрешность базирования по длине мкм;

б – погрешность закрепления заготовки мкм тогда

Таким образом минимальный припуск на черновое растачивание:

Остаточное пространственное отклонение

где Ку - коэффициент уточнения формы. После чернового растачивания (Ку = 0.06) После чистового растачивания (Ку = 0.04)

Остаточная погрешность установки при чистовом растачивании:

Минимальный припуск на чистовое растачивание:

Графу «расчетный размер dр» заполняем начиная с конечного (чертежного) размера путем последовательного вычитания расчетного минимального припуска каждого технологического перехода:

Назначаем допуски каждому переходу в соответствии с выбранным квалитетом [13]

Заготовка з=1000 мкм

Чистовое растачивание 2=40 мкм;

Черновое растачивание 1=160 мкм