Червячно-цилиндрический редуктор

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Пояснительная записка моя.doc

Пояснительная записка моя.doc

Пермский Государственный Технический Университет

Кафедра Механика Композиционных Материалов и Конструкций

Курсовой проект по дисциплине

«Детали машин и основы конструирования»

Проектирование привода ленточного конвейера

Пояснительная записка

Проектировал студент гр. СДМ 06-1 Катаев И.А.

Руководитель Ташкинова Е.В.

Техническое задание на курсовое проектирование4

Кинематический расчет привда5

2 Определение передаточного числа привода и его ступеней5

3 Определение действительного передаточного отношения двигателя6

4 Определение силовых кинематических параметров привода6

5 Частота вращения nобмин и угловые скорости с -1: двигателя:6

6 Вращающий момент Т Н·м двигателя:7

Расчет открытой цепной передачи8

Проектный расчет цепной передачи8

2 Проверочный расчет цепной передачи9

Расчет червячной передачи редуктора11

1 Выбор материала червяка и червячного колеса11

2 Расчет допускаемых контактных и изгибных напряжений червячной передачи12

2 Проектный расчет червячной передачи12

3 Силы в зацеплении червячной передачи14

4 Проверочный расчет червячной передачи14

Расчет цилиндрической прямозубой передачи16

1 Выбор материала зубчатых колес16

2 Определение допускаемых контактных и изгибных напряжений зубчатой передачи17

3 Проектный расчет зубчатой передачи18

4 Силы в зацеплении зубчатой передачи19

5 Проверочный расчет зубчатой передачи19

Разработка эскизного проекта22

1 Проектный расчет и конструирование валов22

2. Предварительный выбор подшипников23

Проверочный расчет валов23

1 Расчет быстроходного вала23

2 Расчет промежуточного вала28

3 Расчет тихоходного вала32

Проверочный расчет подшипников36

1 Быстроходный вал36

2 Промежуточный вал38

Расчет соединений вал-втулка40

1 Проверочный расчет шпонок40

Список используемой литературы41

Привод ленточного конвейера включает в себя червячно-цилиндрический редуктор с нижним расположением вала-червяка. Для приведения редуктора в действие используется асинхронный двигатель серии АИР с синхронной частотой вращения 3000 обмин. Двигатель с редуктором соединён при помощи муфты. Выходной вал редуктора соединен с валом рабочей машины цепной передачей.

В редукторе использованы следующие виды и схемы установки подшипников: на тихоходном валу установлены шариковые радиальные однорядные подшипники «подшипник 212 ГОСТ 8338-75» по схеме "враспор". На промежуточном валу установлены конические роликовые подшипники «подшипник 7207 ГОСТ 27365-87» по схеме враспор. Для опор быстроходного вала-червяка использованы конические роликовые подшипники с большим углом конуса «подшипник 27306 ГОСТ 27365-87» установленные враспор. Такие подшипники обладают большой грузоподъемностью при сравнительно малых габаритных размерах.

Для смазывания передач применена картерная система смазки. С целью уменьшения тепловыделения и потерь мощности уровень масла понижен.

Техническое задание на курсовое проектирование

Спроектировать привод ленточного конвейера.

Привод ленточного конвейера включает в себя:

редуктор червячно-цилиндрический двухступенчатый;

приводной вал конвейера.

- окружная сила на тяговой звездочке;

- скорость тяговой цепи;

р =160 мм-шаг тяговой цепи;

z =9 - число зубьев ведущей тяговой звездочки;

Срок службы - 5 лет;

Кинематический расчет привда

Определение мощности и частоты вращения двигателя

а) определяем требуемую мощность рабочей машины кВт

б) определяем общий коэффициент полезного действия (КПД) привода:

- КПД цепной передачи

- КПД червячной передачи

- КПД цилиндрической зубчатой передачи

в) определяем требуемую мощность двигателя кВт

г) выбираем тип двигателя

АМ80А2У3 - ;- номинальная частота вращения двигателя.

2 Определение передаточного числа привода и его ступеней

а) определяем частоту вращения выходного вала рабочей машины обмин

б) определяем передаточное число ступеней привода

иmin=ицеп min*ичерв min*ицил min=72

иmax=ицеп max*ичерв max*ицил max=750

в)определяем максимальную и минимальную частоту вращения приводного вала рабочей машины

nдв min=nвых*umin=8.2*72 = 590 обмин

nдв max=nвых*umax=8.2*750 = 6150 обмин

По каталогу выбираем двигатель с мощностью

3 Определение действительного передаточного отношения двигателя

Зададим тогда получим:

4 Определение силовых кинематических параметров привода

Быстроходного вала:

Промежуточного вала:

5 Частота вращения nобмин и угловые скорости с -1: двигателя:

6 Вращающий момент Т Н·м двигателя:

промежуточного вала:

Силовые и кинематические параметры привода

Тип двигателя 4АМ80В2У3 РНОМ=22кВт; nНОМ=2850обмин

Расчет открытой цепной передачи

Проектный расчет цепной передачи

а) Определение шага цепи

Коэффициент эксплуатации можно определить по формуле:

Поправочные коэффициенты принимаем:

- динамичность нагрузки равномерная

- способ смазывания периодический

- наклон линий центров звёздочек к горизонту

- передача нерегулируемая

- режим работы – односменный

- число зубьев ведущей звёздочки

- допускаемое давление в шарнирах цепи

б) Определяем число зубьев ведомой звездочки

в) Определяем фактическое передаточное число

г) Определяем оптимальное межосевое расстояние из условия долговечности

межосевое расстояние в шагах

д) Определяем число звеньев цепи

е) Уточним межосевое расстояние в шагах

ж) Определяем фактическое межосевое расстояние

Монтажное межосевое расстояние

з) Определяем длину цепи

и) Определяем диаметры звездочек

Диаметр делительной окружности

Диаметр окружности выступов

- коэффициент высоты зуба

- коэффициент числа зубьев

- геометрическая характеристика зацепления

Диаметр окружности впадин

2 Проверочный расчет цепной передачи

а) Проверим частоту вращения меньшей звездочки

б) Проверим число ударов цепи о зубья звездочки

в) Определим фактическую скорость цепи

г) Определим окружную силу передаваемую цепью

д) Проверим давление в шарнирах цепи

- диаметр валика цепи

- ширина внутреннего звена цепи

- площадь проекции опорной поверхности шарнира

е) Проверим прочность цепи

Определим расчетный коэффициент запаса прочности

- разрушающая нагрузка цепи зависит от шага цепи

- предварительное напряжение цепи от провисания ведомой ветви (от ее силы тяжести)

- коэффициент провисания для горизонтальных передач

- масса одного метра цепи

- межосевое расстояние

- ускорение свободного падения

- натяжение цепи от центробежных сил

ж) Определим силу давления цепи на вал

- коэффициент нагрузки вала

Параметры цепной передачи

Диаметр делительной окружности звездочек мм

Межосевое расстояние а мм

Диаметр окружности выступов звездочек мм

Число зубьев звездочки

Диаметр окружности впадин звездочек мм

Сила давления цепи на вал Fоп Н

Допускаемее значение

Частота вращения ведущей звездочки n1 обмин

Коэффициент запаса прочности S

Давление в шарнирах цепи рц Нмм2

Расчет червячной передачи редуктора

1 Выбор материала червяка и червячного колеса

Для червяка при Р=2134 кВт выбираем сталь 40Х термообработка-закалка ТВЧ до твердости 45HRCэ шлифование и полирование витков с целью повышения КПД. Твердость 45HRCэ=425НВ

Определяем скорость скольжения:

Материал для червячного колеса выбираем из I группы – Бр05Ц5С5;

полученную способом литья в кокиль;

2 Расчет допускаемых контактных и изгибных напряжений червячной передачи

Допускаемые напряжения для I группы и для червяка подвергнутого закалке ТВЧ с твердостью 45HRCэ рассчитывают по формулам:

- коэффициент учитывающий износ материала

- коэффициент долговечности при расчёте на контактную прочность

- коэффициент долговечности при расчёте на изгиб

2 Проектный расчет червячной передачи

Ориентировочное значение межосевого расстояния.

TП - вращающий момент на валу червячного колеса Нм.

Полученное значение округляем до ближайшего стандартного:

По известному значению передаточного числа определяем число витков (заходов) червяка и число зубьев колеса

Выбираем число витков червяка т.к.

Предварительное значение модуля мм.

Значение модуля и коэффициента диаметра согласуется по рекомендации ГОСТ 2144-76 с целью уменьшения номенклатуры зуборезного инструмента. Принимаем m = 6.25мм

Коэффициент диаметра червяка:

; округляем до стандартного:

Коэффициент смещения инструмента.

Определяем фактическое передаточное число.

Геометрический расчет передачи.

Основные геометрические размеры червяка и червячного колеса определяем по формулам

Диаметры делительных окружностей

d1 = m×q = 63×10 = 63(мм)

d2 = m×Z2 = 63×43 = 2709 (мм)

начальный диаметр червяка

da1 = d1 + 2×m = 63 + 126 = 756 (мм)

da2 = d2 + 2×m(1 + x) = 2709 + 126(1+048) = 2896 (мм)

Диаметр впадин для червяка:

df1 = d1 – 2.4m = 63 – 2463 = 4788 (мм)

df2 = d2 - 2×m×(1.2 -x) = 2709 – 126×(1.2-048 ) = 2618 (мм)

Угол подъема витка червяка на делительном цилиндре

Длина нарезанной части червяка

Наибольший диаметр червячного колеса:

- червяк эвольвентный

Ширина венца червячного колеса:

b2 =0.355 aw =0.355170=60мм

Радиус выемки поверхности вершин зубьев червячного колеса:

Ra= 0.5×d1 – m = 0.5×63 – 63 = 252 (мм)

Rf=0.5d1+1.2m=315+12*63 = 3906(мм)

Условный угол обхвата червяка венцом колеса

3 Силы в зацеплении червячной передачи

Окружная сила червячного колеса (Ft2) и осевая сила червяка (Fa1).

Окружная сила червяка (Ft1) и осевая сила червячного колеса (Fa2).

Радиальная сила червяка (Fr1) и червячного колеса (Fr2).

4 Проверочный расчет червячной передачи

Проверим контактные напряжения

K – коэффициент нагрузки

- окружная скорость колеса

9 1115 – условие выполнено

Определяем КПД передачи

Скорость скольжения

- делительный угол подъёма линии витков

Проверим зубья на напряжения изгиба

В зависимости от выбираем коэффициент формы зуба колеса

Делительный угол подъема витков червяка

Межосевое расстояние мм

Модуль зацепления m мм

Ширина зубчатого венца колеса b2 мм

Длина нарезаемой части червяка b1 мм

Коэф. диаметра червяка q

Угол обхвата червяка венцом 2

Число витков червяка

Диаметры червяка мм:

Число зубьев колеса z2

Диаметры колеса мм:

Коэф. полезного действия

Расчет цилиндрической прямозубой передачи

1 Выбор материала зубчатых колес

Так как не предъявляется требований к габаритам передачи выбираем материал со средними механическими характеристиками: для шестерни сталь 40Х термообработка-улучшение твердость HB 269 302 при диаметре заготовки до 200 мм. для колеса сталь 40Х термообработка-улучшение твердость НВ 235 262 при любом диаметре заготовки.

Определим среднюю твердость для шестерни HRCэср1 и колеса НВср2 как среднее арифметическое предельных твердостей выбранного материала.

Механические характеристики стали 40Х

2 Определение допускаемых контактных и изгибных напряжений зубчатой передачи

Коэффициент долговечности:

NH0 – число циклов перемены напряжений соответствующее пределу контактной выносливости;

Кгод =08; Ксут =066; t=5

где ti- общее время работы передачи

По приведенным в главе 3 формулам вычисляем эквивалентное число циклов

Число циклов NH0 определяем по таблице в зависимости от твердости материала.

Для шестерни циклов.

Значение напряжений [s]H0 и [s]F0 принимаем по таблице в зависимости от марки стали и термообработки.

Для стали 40Х с термообработкой улучшение

Допускаемое контактное напряжение.

Согласно рекомендации в качестве расчетного принимаем меньшее допускаемое контактное напряжение:

Определение допускаемых напряжений изгиба.

Коэффициент долговечности при расчете по напряжениям изгиба

где m - показатель степени в уравнении кривой усталости (для т.о – улучшение)

Допускаемые напряжения изгиба.

Механические характеристики материалов зубчатой передачи

3 Проектный расчет зубчатой передачи

Определяем главный параметр - межосевое расстояние мм:

Uзп - передаточное число зубчатой передачи; Т - вращающий момент

на тихоходном валу; - коэффициент ширины венца равный 03; - вспомогательный коэффициент равный 495 по рекомендации для прямозубых передач;

-коэффициент неравномерности нагрузки по длине зуба =1;

Полученное межосевое расстояние округляем до ближайшего числа по

Определяем модуль зацепления m мм:

КТ=68- вспомогательный коэффициент

Т2- момент на тихоходном валу Т2= 448Н·м

d2- делительный диаметр колеса мм

b2- ширина венца колеса мм

- допускаемое напряжение изгиба материала Нмм2

Полученное значение m округляю в большую сторону m=2

Определим суммарное число зубьев шестерни и колеса.

Определим число зубьев шестерни и колеса

Шестерня: Округлим до 47

Определяем фактическое передаточное число Uф :

Определяем фактическое межосевое расстояние:

Определяем фактические основные геометрические параметры передачи

а) делительный диаметр шестерни d1 и колеса d2 :

б) диаметр вершин зубьев шестерни dа1 и колеса dа2 :

в) диаметр впадин зубьев шестерни df1 и колеса df2 :

г) ширина венца шестерни b1 и колеса b2 :

4 Силы в зацеплении зубчатой передачи

где - угол зацепления

5 Проверочный расчет зубчатой передачи

Проверочный расчет межосевого расстояния

Проверяем пригодность заготовок колес.

Диаметр заготовки шестерни Dзаг=dа1+6мм=98+6=104мм;

Диаметр заготовки колеса закрытой передачи Sзаг=b2+4мм=60+4=64мм

Проверяем контактные напряжения sН Н мм 2 ;

К- вспомогательный коэффициент К=436 – для прямозубых передач;

-окружная сила зацепления Н

-коэффициент учитывающий распределение нагрузки между зубьями для прямозубых =1

- коэффициент динамической нагрузки зависящий от окружной скорости колес и степени точности передачи

- для прямозубых колес;

- коэффициент неравномерности нагрузки по длине зуба

Проверяем напряжения изгиба зубьев шестерни sF1 и колеса

YF2 и YF1 - коэффициенты формы зуба шестерни и колеса зависят от числа зубьев шестерни и колеса YF1=366 YF2=362

для прирабатывающихся зубьев колес

Условие прочности выполняется.

Параметры цилиндрической передачи

Межосевое расстояние

Диаметр делительной окружности:

Ширина зубчатого винца

Диаметр окружности вершин:

Контактное напряжение

Разработка эскизного проекта

1 Проектный расчет и конструирование валов

Для валов редуктора выбираем: для быстроходного вала - сталь 40Х с термообработкой закалка ТВЧ для промежуточного – сталь 40Х с термообработкой улучшение для тихоходного вала - сталь 45 с термообработкой улучшение.

Определим геометрические параметры ступеней валов.

- диаметр выходного конца вала ротора двигателя

Диаметр вала под подшипник

В силу конструктивных особенностей вала-червяка принимаем

диаметр буртика под подшипник

Диаметр вала под колесо

диаметр буртика колеса

диаметр буртика колеса для фиксации

2. Предварительный выбор подшипников

Для быстроходного вала в качестве опор возьмем роликовые конические подшипники с большим углом конуса 27306 ГОСТ 27365–87 средней серии. Размеры подшипника d=30 мм D=72 мм Т=21 мм r=2 мм Cr=30000 Н C0r=21000 Н. Схема установки – в распор

Промежуточный вал. В качестве опор для него возьмем роликовые конические подшипники 7207 ГОСТ 27365–87 легкой серии. Размеры подшипников: d=35 мм D=72 мм Т=185 мм r=2 мм Cr=35200 Н C0r=26300 Н. Схема установки – в распор.

Для тихоходного вала редуктора возьмем радиальные шариковые однорядные подшипники 212 ГОСТ 8338–75 легкой серии. Размеры подшипника d=60 мм D=110 мм В=22мм r=2 мм Cr=52000 Н C0r=31000 Н. Схема установки – в распор.

Толщина стенки корпуса

Проверочный расчет валов

1 Расчет быстроходного вала

Определение реакций в подшипниках. Построение эпюр изгибающих и крутящих моментов

Вертикальная плоскость

Определяем опорные реакции:

Строим эпюру изгибающих моментов относительно оси Х в характерных сечениях 1 4

Горизонтальная плоскость

Строим эпюру изгибающих моментов относительно оси Y в характерных сечениях 1 4

Строим эпюру крутящих моментов

Определяем суммарные радиальные реакции

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях

Проверочный расчет на прочность при совместном действии изгиба и кручения

Наметим опасные сечения вала

Опасные сечения вала определяются наличием концентраторов напряжений. В сравнительно коротких валах как правило намечается два опасных сечения. В нашем случае для быстроходного вала редуктора такими сечениями являются:

). Сечение 3 - опора смежная с консольной силой от муфты

). Сечение 2 – ступенчатый переход с червяка на вал

Определим напряжения в опасных сечениях вала

- нормальные напряжения равные расчетным напряжениям изгиба

- касательные напряжения равные половине расчетных напряжений кручения

- осевой момент сопротивления сплошного сечения вала

- полярный момент инерции сопротивления сплошного сечения вала

- осевой момент сопротивления сплошного сечения вала - полярный момент инерции сопротивления сплошного сечения вала

Определим коэффициент концентрации нормальных и касательных напряжений для расчетного сечения вала

Где и - эффективные коэффициенты концентрации напряжений зависящие от размеров сечения механических характеристик материала и выбираются по таблице

- коэффициент влияния абсолютных размеров поперечного сечения вала

- коэффициент влияния шероховатости

- коэффициент влияния поверхностного упрочнения

- без поверхностного упрочнения

Определим пределы выносливости в расчетном сечении вала

Где и - пределы выносливости гладких образцов при симметричном цикле изгиба и кручения

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям

Определяем общий коэффициент запаса прочности в опасном сечении

Где - допускаемый коэффициент запаса прочности при не точной достоверности расчета

2 Расчет промежуточного вала

Строим эпюру крутящих моментов в характерных сечениях II и III

Опасные сечения вала определяются наличием концентраторов напряжений. В сравнительно коротких валах как правило намечается два опасных сечения. В нашем случае для промежуточного вала редуктора такими сечениями являются:

). Сечение 2 – под шестерней

). Сечение 3 – под червячным колесом

- осевой момент сопротивления сечения вала со шпоночной канавкой

- полярный момент инерции сопротивления сечения вала со шпоночной канавкой

3 Расчет тихоходного вала

Опасные сечения вала определяются наличием концентраторов напряжений. В сравнительно коротких валах как правило намечается два опасных сечения. В нашем случае для тихоходного вала редуктора такими сечениями являются:

). Сечение 3 – под зубчатым колесом

). Сечение 3 – под опорой смежной с консольной силой от звездочки цепной передачи

- осевой момент сопротивления сечения гладкого участка вала - полярный момент инерции сопротивления сечения гладкого участка вала

Проверочный расчет подшипников

При данной схеме каждый подшипник вала испытывает свою осевую нагрузку Ra1 Ra2 зависящую от схемы установки подшипников и соотношения осевой силы в зацеплении редукторной пары Fa и осевых составляющих радиальных нагрузок в подшипниках Rs1 Rs2. Поэтому эквивалентная динамическая нагрузка рассчитывается для каждого подшипника (RE1 RE2) с целью определения наиболее нагруженной опоры.

Определяем осевые составляющие радиальной нагрузки Rsl Rs2:

Определяем осевые нагрузки подшипников Ral Ra2:

Вычисляем отношения RalVRr1 и Ra2VRr2:

где V = 1 - коэффициент вращения кольца подшипника.

Т.к. (RalVRr1) e и (Ra2VRr2) > e то эквивалентные динамические нагрузки

где коэффициент динамичности нагрузки ; температурный коэффициент равный 1

Т.к. RE1 RE2 то рассчитываем динамическую грузоподъемность Сrp и долговечность L10h по значению эквивалентной нагрузки RE2.

Для данного вала частота вращения n = 2850 обмин. коэффициент надежности для вероятности безотказной работы 90% равен 1; коэффициент учитывающий свойства подшипника равен 0.7 для роликовых подшипников

что меньше базовой Сr грузоподъемности подшипника.

(час.) что больше заданного ресурса . Следовательно подшипник пригоден.

Т.к. (RalVRr1) = e и (Ra2VRr2) > e то эквивалентные динамические нагрузки

Т.к. RE1 > RE2 то рассчитываем динамическую грузоподъемность Сrp и долговечность L10h по значению эквивалентной нагрузки RE1.

Для данного вала частота вращения n = 656 обмин. коэффициент надежности для вероятности безотказной работы 90% равен 1; коэффициент учитывающий свойства подшипника равен 0.7 для роликовых подшипников

В опорах установлены радиальные шариковые подшипники 212 воспринимающие только радиальную нагрузку. В этом случае осевые составляющие радиальных нагрузок Rs1 = Rs2 = 0.

Эквивалентная динамическая нагрузка равна:

Для данного вала частота вращения n = 205 обмин. коэффициент надежности для вероятности безотказной работы 90% равен 1; коэффициент учитывающий свойства подшипника равен 0.7 для шариковых подшипников

(час.) что больше заданного ресурса . Следовательно подшипник пригоден

Расчет соединений вал-втулка

1 Проверочный расчет шпонок

Расчет проводится по отсутствию напряжений смятия где крутящий момент на валу; длина шпонки; высота шпонки; диаметр вала на месте шпонки. Допускаемые напряжения .

На быстроходном валу находится муфта которая крепится к валу за счет шпоночного соединения. Момент на валу диаметр вала длина шпонки высота шпонки . Тогда проверка выполнена.

На промежуточном валу установлено червячное колесо и шестерня. диаметр вала длина шпонки высота шпонки . Тогда проверка выполнена.

На тихоходном валу установлены зубчатое колесо и звездочка цепной передачи. . Для колеса .

Для шпонки под звездочку

Список используемой литературы

Дунаев П.Ф. Леликов О.П Конструирование узлов и деталей машин: учебное пособие для техн. спец. вузов.-6 изд.-М.:Высш.шк.2000.

Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие. Изд-е 2.-Калининград: Янтарный сказ1999.

![]() моя спецификация.dwg

моя спецификация.dwg

Пояснительная записка

Крышка подшипника глухая

Крышка подшипника сквозная

Прокладка уплотнительная

Роликовые конические

Шариковые радиальные

Манжета 1.1.-30x52-2

Манжета 1.1.-60x85-2

Шайба 8Л ГОСТ 6402-70

Шайба 10Л ГОСТ 6402-70

Шайба 12Л ГОСТ 6402-70

Шайба 14 ГОСТ 6402-70

Шпонка 8x7x32 ГОСТ23360-78

Шпонка 16x10x45 ГОСТ23360-78

Шпонка 14x9x56 ГОСТ23360-78

Шпонка 20x12x80 ГОСТ23360-78

![]() тихоходн вал.dwg

тихоходн вал.dwg

Неуказанные предельные отклонения размеров:

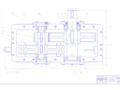

![]() разрез мой.dwg

разрез мой.dwg

![]() колес зубчатое.dwg

колес зубчатое.dwg

ного зубчатого колеса

Радиусы скруглений 2мм max.

Неуказанные предельные отклонения размеров:

Нормальный исходный контур

Коэффициент смещения

![]() промеж вал эпюра.dwg

промеж вал эпюра.dwg

![]() тихоходн вал эпюра.dwg

тихоходн вал эпюра.dwg

![]() червяк эпюры.dwg

червяк эпюры.dwg

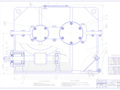

![]() главн вид.dwg

главн вид.dwg

Техническая характеристика

Передаточное число u=139

Вращающий момент на тихоходном валу Т

Частота вращения быстроходного вала n

Технические требования

В редуктор залить масло И-Т-Д-220 ГОСТ 17479. 4-87. до уровня

достаточного для смазки зацепления

Резьбовое соединение установить на герметик УТ-34 ГОСТ 24285-80

при окончательной сборке

Характеристика зацепления

Цилиндрическая передача

Рекомендуемые чертежи

- 16.03.2019