Диплом переоборудование автомобиля на газ

- Добавлен: 29.07.2014

- Размер: 4 MB

- Закачек: 6

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

Содержание

Введение

1 ОБЗОР ПРИМЕНЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА НА

АВТОМОБИЛЬНОМ ТРАНСПОРТЕ

1.1 Краткая история применения газообразного топлива на автомобильном транспорте

1.2 Общие сведенья об газобаллонных автомобилях

1.3 Виды и свойства газообразных топлив, применяемых на автомобильном транспорте

2 ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ, РАБОТАЮЩЕГО НА СНГ

2.1 Выбор и обоснование исходных величин для выполнения теплового

расчета

2.2 Параметры процесса впуска

2.3 Параметры процесса сжатия

2.4 Параметры процесса сгорания

2.5 Параметры процесса расширения

2.6 Индикаторные показатели ДВС

2.7 Эффективные показатели ДВС

2.8 Основные параметры и размеры ДВС

2.9 Построение индикаторной диаграммы

2.10 Построение внешней скоростной характеристики двигателя

2.11 Построение тягово-динамической характеристики

2.12 Сравнение основных показателей проектируемого двигателя и двигателя

прототипа

3 ВЫБОР И ОБОСНОВАНИЕ СХЕМЫ ГАЗОБАЛЛОННОЙ УСТАНОВКИ

3.1 Подбор и расчет приборов системы питания газобаллонного

автомобиля

3.1.1 Выбор смесителя

3.1.2 Расчет смесителя

3.1.3 Выбор редуктора-испарителя

3.1.4 Расчет редуктора-испарителя

3.1.5 Выбор электромагнитного газового клапана

3.1.6 Выбор электромагнитного бензинового клапана

3.1.7 Газопроводы и соединительные элементы

3.1.8 Расчет газопроводов

3.1.9 Выбор баллона для СНГ

3.1.10 Расчет баллона для СНГ

3.1.11 Блок арматуры

3.1.12 Предохранительный клапан

3.1.13 Расчет предохранительного клапана

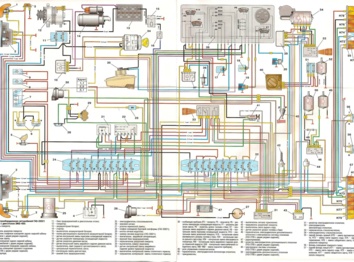

3.1.14 Электрооборудование системы питания ГБА

3.1.15 Технологический процесс установки ГБО на автомобиль

4 ОСОБЕННОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ

4.1 Виды и периодичность технического обслуживания

4.2 Ежедневное техническое обслуживание

4.3 Первое техническое обслуживание

4.4 Второе техническое обслуживание

4.5 Сезонное обслуживание

4.6 Основные неисправности автомобилей, оборудованных газобаллонной аппаратурой, их причины и методы устранения

4.7 Участок ТО и ТР газового оборудования автомобилей

4.8 Технологический инструмент и оборудование для ТО и ТР газовой аппаратуры

5 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Экономическое обоснование применения сжиженного нефтяного газа в качестве моторного топлива

5.2 Расчет годовой экономии от перехода с использованием бензина в качестве моторного топлива на использовании СНГ

6 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

6.1 Анализ опасных и вредных производственных факторов на рабочем месте водителя

6.1.1 Вибрации

6.1.2 Шум

6.1.3 Безопасность работы с электрооборудованием

6.2 Техника безопасности при эксплуатации, техническом обслуживании и ремонте газобаллонного автомобиля

6.2.1 Анализ опасных и вредных производственных факторов при эксплуатации газобаллонного автомобиля

6.2.2 Требования по технике безопасности для водителей ГБА

6.2.3 Требования по технике безопасности при заправке газовым топливом

6.2.4 Требования по технике безопасности для слесаря по ремонту газобаллонной аппаратуры

6.2.5 Техника безопасности при хранении газобаллонного автомобиля хранение ГБА производится в специально отведенных местах

6.2.6 Освидетельствование газовых баллонов и испытание топливной системы автомобиля, работающего на газовом топливе

6.3 Выводы

7. ЭКОЛОГИЯ

Список литературы

Введение

Автомобильный транспорт является основным потребителем жидких топлив бензина и дизельного топлива, при сгорании которых выделяются вредные для человека и окружающей среды вещества - отработавшие газы. Постоянный рост числа автомобилей приводит как к неуклонному сокращению запасов сырья для производства топлив - нефти, так и к накоплению в окружающей среде вредных веществ, поступающих с отработавшими газами.

Расширить сырьевую базу автомобильных топлив и одновременно уменьшить вредное воздействие на экологию можно за счет использования так называемых нетрадиционных, или альтернативных, топлив. Наибольшее распространение на автомобильном транспорте получили газообразные углеводородные топлива, которые относятся к чистым в экологическом отношении моторным топливам. Стоимость газообразного топлива в два - три раза ниже стоимости бензина и дизельного топлива, а запасы его сырья превосходят нефтяные. Эти факторы обусловили применение газа на автотранспорте. Во многих странах на государственном уровне приняты экологические программы и законы по снижению вредного влияния отработавших газов автомобильного транспорта за счет использования газового топлива. Наибольших успехов в решении этих задач наряду с Россией достигли Италия, Австралия, Аргентина, Австрия, Швеция, Канада, Новая Зеландия, США и Япония.

Для работы на газообразных топливах транспортные средства переоборудуются в газобаллонные автомобили (ГБА). На базе серийных бензиновых и дизельных автомобилей выпускают ГБА и комплекты газового оборудования для установки на них.

Но перевод автомобилей на газообразные топлива требует выполнения дополнительных работ по установке газовой системы питания, включая газовые баллоны, ее техническому обслуживанию и ремонту. Применение газа на автомобиле повышает требования пожарной безопасности при его эксплуатации.

Замена нефтяного моторного топлива газом в нашей стране позволит высвободить только на автомобильном транспорте значительный объем бензина и дизельного топлива, продлить в полтора раза межремонтный пробег двигателей, сократить расход моторных масел, а также оздоровить воздушные бассейны городов.

1. обзор применения газообразного топлива на автомобильном транспорте.

1.1 Краткая история применения газообразного топлива на автомобильном транспорте

Промышленное производство газа было организованно в конце 18 начале 19 века, когда независимо друг от друга во Франции (Ф. Лебон) и в Англии (Г. Мердак) применили газ, получивший затем название "светильный для освещения улица так же жилых и фабричных зданий. В 1801г. Ф. Лебон предложил использовать светильный газ в качестве топлива, появившихся в те годы двигателей внутреннего сгорания. Однако до середины века светильный газ применялся только для освещения. Все газовые сети были безнапорными. Только с 1861г. (француз Ж. Ленуар) светильный газ стал использовать в качестве топлива первых стационарных двигателе внутреннего сгорания, еще не имевших такта сжатия и поэтому при работе практически бесшумных. Тем самым он превратился в универсальный энергоноситель, завоевавший прочные позиции в технике. Сравнительная дешевизна этого горючего, централизация снабжения потребителей светильным газом с помощью сети трубопроводов, простота газовых горелок и несложность их обслуживания обусловили их широкое распространение. Однако уже к концу 19 века светильный газ во многих отношениях не стал удовлетворять требованиям практики.

В 70х годах 19 века была осуществлена разработка промышленных типов генераторов электрического тока и способов передачи электроэнергии, что создало базу для развития энергетического направления применения электричества для освещения и в качестве привода всевозможных машин и механизмов. Уже в 80х годах электротехника превратилась в самостоятельную отрасль. Однако вплоть до 30х годов 20 века светильный газ достаточно широко применялся для освещения в странах Западной Европы и СССР. В 1924г. на цели освещения расходовалось 4 ... 6 % производимого газа. В 1930г. в Москве 8,6% газа (около 3 млн. м3/год), производимого на Московском газовом заводе, использовалось для освещения. Первые попытки компримирования светильного газа были в 1856г. Опыты производились во Франции, а в 1872г. там же светильный газ пытались использовать на транспорте в двигателях внутреннего сгорания. В 1888г опыт был повторен в Лейпциге. Однако технические средства были тогда весьма несовершенными. Эти работы возродились лишь в 1915 ... 1916г., когда на транспорте стал использоваться не только светильный, но и природный газ. В немалой степени это определялось острой нехваткой нефтяных моторных топлив во время первой мировой войны. Систематические и достаточно широкие работы по переводу автотранспорта на компримированный (сжатый) газ развернулись лишь после 1925г. Многочисленные опыты дали такие положительные результаты, что вскоре в европейских странах начали крупносерийное производство газобаллонных автомобилей и строительство газонаполнительных станций. На станциях обычно газ сжимали до 20 МПа и подавали в баллоны, установленные на автомобилях.

В тот же период, компримированный газ стал использоваться в качестве автомобильного топлива во Франции, в Германии, Дании, Румынии, Югославии, Норвегии, Швеции, Финляндии, Италии. Наибольших успехов добились в Италии, где использовали в основном природный газ (в 1940г. - около 50 МЛН. мЗ) для питания грузовых автомобилей и автобусов. В послевоенный период в Италии большое число автомобилей было оснащено сменными баллонами, т. е. На станциях осуществлялась не заправка, а замена баллонов.

Основная масса бензина, выпускавшегося в 30 ... 40х годах в европейских странах, имела октановое число 60 ... 70. Поэтому использование светильного и природного газа с октановым числом выше 80 давало возможность существенно форсировать двигатели.

Интерес к использованию природного газа на транспорте резко возрос в период мирового энергетического кризиса. Поразившего зарубежные страны, где были приняты многочисленные программы по альтернативным видам моторного

топлива. Другой важный стимул перевода автотранспорта па газовое топливо – снижение количества токсичных составляющих в выхлопных газах. По этой же причине во многих странах были интенсифицированы работы по переводу на газ общественного транспорта, в первую очередь автобусов, в том числе с дизельными двигателями. Опытные образцы автобусов были изготовлены и испытаны в 70x годах во Франции и ФРГ, а в начале 80х годов и в Италии.

В 1980г. в мире на компримированном природном газе работало около 400 тыс. автомобилей различных типов. При этом по зарубежным оценкам стоимость энергии на идентичный пробег была ниже, чем при работе на бензине и дизельном топливе соответственно на 59 и 43%.

К настоящему времени использование газомоторного топлива вновь находится на подъеме. При этом светильный и другие низкокалорийные газы утратили свое значение и базой развития газовой промышленности в нашей стране, а так же за рубежом становится в основном сжиженный нефтяной и природный газы [1].

3.1.3. Выбор редуктора-испарителя

Редуктор-испаритель «Автосистема». При работе редуктора (рисунок 3.5) газ подается к входному угольнику 1. При этом обмотка электромагнитного клапана 2 находится под напряжением и клапан открыт. Газ поступает в полость К.

Клапан 3 первой ступени ограничивает поступление газа в редуктор, когда давление в полости К достигает 0,0380,042 МПа, что определяется усилием диафрагмы 15 и жесткостью торсионной пружины 4.

В полости М, которая через патрубки 5 соединена с системой охлаждения двигателя, циркулирует охлаждающая жидкость, являющаяся теплоносителем для испарения газа. Испарившийся в полости К газ через клапан 6 второй ступени поступаете полость Л, где поддерживается давление от +50 до 100 Па, а из полости Л - через выходной патрубок 7 к смесителю.

В режиме холостого хода регулировка количества газа осуществляется винтом холостого хода 8, изменяющим проходное сечение канала между полостями К и Л. При работе двигателя в остальных режима газ из полости К в полость Л поступает в основном через клапан второй ступени 6. Минимальный расход газа через него устанавливается подбором усилия на пружине 9 регулировочным винтом 10 второй ступени.

Для регулировки давления в полости К редуктора предусмотрен регулировочный винт 11.

Редуктор-испаритель работает следующим образом:

При включении зажигания электронный блок подает питание на обмотку электромагнитного клапана 2 редуктора в течение 3 с. В это время клапан открыт и газ поступает в редуктор, заполняет полости К и Л, а также впускной коллектор, подготавливая двигатель к пуску. Давление в полости Н равно атмосферному. При вращении коленчатого вала двигателя стартером электронный блок обеспечивает питание обмотки электромагнитного клапана 2, клапан 12 открыт, газ поступает в систему питания. Клапан 12 остается открытым в течение всего времени работы

двигателя.

Газ, находящийся в полости К, в необходимом для работы двигателя на холостом ходу количестве поступает через отрегулированное винтом холостого хода 8 проходное сечение в полость Л и далее через выходной патрубок 7 к смесителю.

По мере открытия дроссельной заслонки (увеличение нагрузки двигателя) и увеличения расхода воздуха через карбюратор-смеситель возрастает разрежение в диффузорах смесителя. Разрежение в полости Л редуктора также растет, что вызывает перемещение диафрагмы 13 второй ступени. Это перемещение через рычаг 14 передается клапану 6 второй ступени, который открывается на большую величину, обеспечивая больший расход газа.

При остановке двигателя, когда частота вращения коленчатого вала снижается до 400450 мин-1, электронный блок отключает электромагнитный клапан 2 редуктора, тем самым, прекращая подачу газа в систему питания. Останавливающий двигатель успевает израсходовать оставшийся в редукторе газ, предотвращая его самопроизвольное истечение после полной остановки.

4. особенности технического обслуживания

Газоболонных автомобилей

4.1 Виды и периодичность технического обслуживания

В соответствии с "Положением о техническом обслуживании и ремонте подвижного состава" для ГБА установлены те же виды технического обслуживания (ТО), что и для базовых бензиновых автомобилей: ежедневное техническое обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), и сезонное обслуживание (СО).

Периодичность ТО ГБА соответствует периодичности ТО базовых бензиновых автомобилей в зависимости от пробега, км: для автомобиля ВАЗ — 21074 ТО-1 — 1500, ТО-2 - 10000. Сезонное обслуживание проводится 2 раза в год: при переходе от весеннего — летнего периода к осеннее — зимнему и осеннее — зимнему к весеннее - летнему. Периодичность ТО и текущего ремонта (ТР) остальных элементов конструкции ГБА — двигателя, агрегатов и механизмов, ходовой части механизмов управления, кабины и кузова — такая же, как и для базовых моделей автомобилей с бензиновым двигателем [4].

4.2 Ежедневное техническое обслуживание (ЕО)

Ежедневное техническое обслуживание выполняется перед выездом ГБА на линию, и после возвращения в АТП.

Перед выездом проверяются внешним осмотром: крепление газовых баллонов, которые не должны касаться пола кузова или крыши; газопроводы и арматура, которые не должны быть деформированы; состояние газового оборудования, газопроводов и измерительных приборов.

Для работающих на СПГ автомобилей по манометру необходимо убедиться в наличии газа в баллонах. Открыть расходные вентили, при открытии вентилей проверить легкость и плавность их открытия и закрытия рукой. Не допускается открытие и закрытие расходных и магистральных вентилей с помощью дополнительных инструментов. Особое внимание необходимо уделять контролю герметичности элементов и соединений всей газовой системы питания. Проверку проводят до и после открытия газовых вентилей. Следует обратить внимание на наличие запаха газа в кабине водителя, вспомогательном и моторном отсеках, салоне. При необходимости следует проверить с помощью течеискателя или пенным раствором герметичность соединений, а также проверить, нет ли подтекания бензина (для газодизельных автомобилей дизельного топлива) в соединениях топливопроводов и электромагнитном бензиновом клапане. Визуально негерметичность можно обнаружить по наличию конденсата или измороси в местах утечки. Утечку газа можно определить на слух и по наличию мыльных пузырьков.

Проверяют легкость пуска и работу двигателя на газе на холостом ходу при различной частоте вращения коленчатого вала, наличие огнетушителей в кабине и салоне.

После возвращения автомобиля в АТП внешним осмотром следует проверить герметичность арматуры газового баллона и расходных вентилей. Необходимо удостовериться, нет ли подтекания бензина в соединениях топливопроводов, а также с помощью мыльной эмульсии и течеискателей состояние расходных, магистральных и наполнительных вентилей, газопроводов и их соединений. Очистить снаружи и при необходимости вымыть арматуру газового баллона и приборы газовой, бензиновой или газодизельной систем питания.

При постановке автомобиля на стоянку нужно закрыть расходные вентили и выработать весь газ, находящийся в системе, а в холодное время года при использовании в системе охлаждения воды слить ее из полости редуктора.

4.3 Первое техническое обслуживание (ТО-1)

Перед постановкой на пост ТО-1 автомобилей необходимо проверить внутреннюю герметичность расходных вентилей и наружную герметичность арматуры газового баллона, затем закрыть расходный вентиль, выработать газ из системы. При необходимости следует удалить газ из баллона и перейти на работу двигателя на бензине.

При ТО-1 выполняются очистительные работы: очистка корпусов фильтрующих элементов газовых фильтров, электромагнитного клапана, редукторов высокого и низкого давления, слив отстоя из РНД.

Затем проверяют, как и при ЕО, герметичность газовой системы питания. Запускают двигатель и проверяют его работу на холостом ходу на газе и бензине при различной частоте вращения коленчатого вала, определяют содержание СО и СН в отработавших газах и в случае необходимости проверяют давление в 1ой и 2ой ступенях РНД, регулируют газовые редукторы и карбюратор-смеситель.

Проверяют внешнее состояние и крепление элементов ГБО, герметичность полости теплоносителя, подводящих и отводящих шлангов подогревателя газа.

Проверяют работу двигателя в газодизельном режиме, при необходимости регулируют запальную дозу дизельного топлива на начало подачи газа и уравнивают мощности двигателя при работе в дизельном и газодизельном режимах. Переводят и проверяют двигатель в дизельном режиме.

![]() спц общий вид авто.cdw

спц общий вид авто.cdw

Пояснительная записка

ВАЗ -11.1.1.07.ДП.022.ВО

ВАЗ -11.1.1.07.ДП.022.ПЗ

ВАЗ -11.1.1.07.ДП.022.01

ВАЗ -11.1.1.07.ДП.022.02

![]() спц система питания автомобиля Автосистема.cdw

спц система питания автомобиля Автосистема.cdw

Схема системы питания

Пояснительная записка

Патрубки системы вентиляции

Электронный блок управления

Электромагнитный газовый клапан

Блок запорно-предохранительной

Заправочное устройство

Электромагнитный бензиновый клапан

ВАЗ-11.1.1.07.ДП.022.ТС

ВАЗ-11.1.1.07.ДП.022.ПЗ

ВАЗ-11.1.1.07.ДП.022.01

ВАЗ-11.1.1.07.ДП.022.02

ВАЗ-11.1.1.07.ДП.022.03

ВАЗ-11.1.1.07.ДП.022.04

ВАЗ-11.1.1.07.ДП.022.05

ВАЗ-11.1.1.07.ДП.022.07

ВАЗ-11.1.1.07.ДП.022.08

ВАЗ-11.1.1.07.ДП.022.09

ВАЗ-11.1.1.07.ДП.022.10

ВАЗ-11.1.1.07.ДП.022.11

ВАЗ-11.1.1.07.ДП.022.12

ВАЗ-11.1.1.07.ДП.022.13

ВАЗ-11.1.1.07.ДП.022.14

ВАЗ-11.1.1.07.ДП.022.06

![]() спц система питания автомобиля РЗАА.cdw

спц система питания автомобиля РЗАА.cdw

Схема системы питания

Пояснительная записка

Электромагнитный бензиновый клапан

Электромагнитный газовый клапан

Заправочной устройство

ВАЗ-11.1.1.07.ДП.022.ТС

ВАЗ-11.1.1.07.ДП.022.ПЗ

ВАЗ-11.1.1.07.ДП.022.01

ВАЗ-11.1.1.07.ДП.022.02

ВАЗ-11.1.1.07.ДП.022.03

ВАЗ-11.1.1.07.ДП.022.04

ВАЗ-11.1.1.07.ДП.022.06

ВАЗ-11.1.1.07.ДП.022.08

ВАЗ-11.1.1.07.ДП.022.09

ВАЗ-11.1.1.07.ДП.022.10

ВАЗ-11.1.1.07.ДП.022.11

ВАЗ-11.1.1.07.ДП.022.12

ВАЗ-11.1.1.07.ДП.022.07

ВАЗ-11.1.1.07.ДП.022.05

![]() спц система питания автомобиля САГА.cdw

спц система питания автомобиля САГА.cdw

Схема системы питания

Пояснительная записка

Клапан отключения газа

Заправочное устройство

Переключотель вида топлива

Газонепроницаемый кожух

Клапан отключения бензина

Указатель уровня топлива

ВАЗ-11.1.1.07.ДП.022.ТС

ВАЗ-11.1.1.07.ДП.022.ПЗ

ВАЗ-11.1.1.07.ДП.022.01

ВАЗ-11.1.1.07.ДП.022.02

ВАЗ-11.1.1.07.ДП.022.03

ВАЗ-11.1.1.07.ДП.022.04

ВАЗ-11.1.1.07.ДП.022.06

ВАЗ-11.1.1.07.ДП.022.08

ВАЗ-11.1.1.07.ДП.022.09

ВАЗ-11.1.1.07.ДП.022.10

ВАЗ-11.1.1.07.ДП.022.11

ВАЗ-11.1.1.07.ДП.022.12

ВАЗ-11.1.1.07.ДП.022.13

ВАЗ-11.1.1.07.ДП.022.14

ВАЗ-11.1.1.07.ДП.022.07

ВАЗ-11.1.1.07.ДП.022.05

![]() спц установка баллонов.cdw

спц установка баллонов.cdw

Пояснительная записка

ВАЗ -11.1.1.07.ДП.022.01.СБ

ВАЗ -11.1.1.07.ДП.022.ПЗ

ВАЗ -11.1.1.07.ДП.022.08.

ВАЗ -11.1.1.07.ДП.022.09

Пластина крепления хомута

Хомут крепления баллона

Болт М8 ГОСТ 7790-89

Болт М10 ГОСТ 7790-89

ВАЗ -11.1.1.07.ДП.022.01

ВАЗ -11.1.1.07.ДП.022.02

ВАЗ -11.1.1.07.ДП.022.03

ВАЗ -11.1.1.07.ДП.022.07

ВАЗ -11.1.1.07.ДП.022.04

ВАЗ -11.1.1.07.ДП.022.05

ВАЗ -11.1.1.07.ДП.022.06

![]() Чертёж 2 - Технологический процесс.cdw

Чертёж 2 - Технологический процесс.cdw

оборудования на автомобиль ВАЗ-21074

Сборка баллона и опресовка

под крепления баллонов

Установка бензинового

Подключение редуктора к

Соединение газового клапана

Прокладка магистрального

Крепление магистрального

Подкключение заправочного

Подключение магистрального

и заправочного трубопроводов

Соединение редуктора

Опресовка рабочим давлением

ВАЗ - 11.1.1.07.ДП.022.ТК

Установка ГБО на автомобиль

Монтаж заправочного узла

Демонтаж карбюратора

Слив охлаждающей жидклсти

Установка газового клапана

Подключение дозатора

Запуск двигателя на бензине

Заправка газом и регулировка

Подключение питания клапанов

Подключение переключателя

Монтаж демонтированных деталей

![]() Чертеж 1 - экономика.cdw

Чертеж 1 - экономика.cdw

Максимальная мощность

Годовая экономия средств

капитальных вложений

ВАЗ - 11.1.1.07.ДП.022.

Технико-экономические

Затраты на эксплуатацию

Капитальные вложения

Затраты на оплату труда

![]() чертеж 3-Автосистема.cdw

чертеж 3-Автосистема.cdw

![]() Чертеж 4-1 САГА-6.cdw

Чертеж 4-1 САГА-6.cdw

![]() Чертеж 4-2.cdw

Чертеж 4-2.cdw

![]() Чертеж 5-1 тяг дин хар-ки.cdw

Чертеж 5-1 тяг дин хар-ки.cdw

Двигатель работающий на бензине

Двигатель работающий на газе

![]() Чертеж 5-2 внеш скоростн.cdw

Чертеж 5-2 внеш скоростн.cdw

Двигатель работающий на бензине

Двигатель работающий на газе

![]() Чертеж 6 - Общий вид.cdw

Чертеж 6 - Общий вид.cdw

![]() Чертеж 7 Схема крепления баллона.cdw

Чертеж 7 Схема крепления баллона.cdw

![]() Чертеж 8-1.cdw

Чертеж 8-1.cdw

ВАЗ - 11.1.1.07.ДП.022.01.02.

![]() Чертеж 8-2.cdw

Чертеж 8-2.cdw

![]() Чертеж 8-3.cdw

Чертеж 8-3.cdw

![]() Чертеж 9 Планировка.cdw

Чертеж 9 Планировка.cdw

Стенд для проверки и

Рабочее давление 2 15

ВАЗ-11.1.1.07.ДП.022.00

Условное обозначение

- подвод силовой электроэнергии

- подвод сжатого воздуха

Рекомендуемые чертежи

- 01.07.2014