Разработка технологического процесса изготовления детали корпус клапана

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() 1. Титульный лист.docx

1. Титульный лист.docx

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

(обозначение документа)

![]() 4. Обрабатываемые поверхности.frw

4. Обрабатываемые поверхности.frw

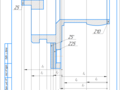

![]() 1. Чертеж детали.cdw

1. Чертеж детали.cdw

кг. КИМ - не менее 0

HB dотп. Группа контроля 4 по ОСТ 1 00021-78.

Неуказанные предельные отклонения размеров отливки по

класс точности Лт6. Литейные уклоны не более 2

литейные радиусы не более 1

* Размеры и допуски расположения поверхностей обеспечить

Маркировать шрифтом 3. Под Н понимать номер комплекта

последующей сборочной единицы.

Общие требования к изготовлению по ОСТ 1 00450-82.

![]() 2. Технологический процесс - v.2.cdw

2. Технологический процесс - v.2.cdw

механической обработки

Операция 30 Фрезерная

Операция 25 Токарная

Операция 20 Шлифовальная

Операция 15 Сверлильная

Операция 10 Токарная

![]() 5. Совмещенная схема.cdw

5. Совмещенная схема.cdw

![]() 4. Обрабатываемые поверхности.cdw

4. Обрабатываемые поверхности.cdw

![]() 6. Граф.frw

6. Граф.frw

![]() 3. Заготовка.frw

3. Заготовка.frw

![]() 2. Технологический процесс - v.1.cdw

2. Технологический процесс - v.1.cdw

механической обработки

Операция 30 Фрезерная

Операция 25 Токарная

Операция 20 Шлифовальная

Операция 15 Сверлильная

Операция 10 Токарная

![]() 5. Совмещенная схема.frw

5. Совмещенная схема.frw

![]() 6. Граф.cdw

6. Граф.cdw

![]() 2. Пояснительная записка.docx

2. Пояснительная записка.docx

2 Описание материала4

Анализ технологичности детали6

1 Качественная оценка6

2 Количественная оценка6

Разработка технологического процесса механической обработки9

Расчет операционных размеров13

Нормирование операций механической обработки18

1 Расчет режима резания и нормы времени для фрезерной операции18

2 Расчет режима резания и нормы времени для сверлильной операции19

Анализ чертежа детали

Корпус клапана является составляющей частью центробежного суфлера который служит для отделения масла из воздушно-масленой среды. Работает в среде масло-воздух при .

Устанавливается в корпус суфлера по поверхности Б и крепится шпильками проходящими через гладкое отверстие 65 мм. В канавку места В устанавливается уплотнительное кольцо. На поверхность 6Н9 мм устанавливается клапан а на сферу 31 мм устанавливается выходной шланг самолета.

Материалом детали служит нержавеющая сталь 14Х17Н2Л.детали 025 кг.

2 Описание материала

Сталь 14Х17Н2 применяется: для изготовления рабочих лопаток дисков валов втулок фланцев крепежных и других деталей; деталей компрессорных машин работающих на нитрозном газе; деталей работающих в агрессивных средах и при пониженных температурах в химической и других отраслях промышленности; фасонных отливок и отливок по выплавляемым моделям для авиастроения I группы - нагруженных деталей с определенными требованиями по плотности и механическим свойствам: высоконагруженных кронштейнов герметичных корпусов приборов рам гироскопов стабилизаторов и т.д. и II группы - ненагруженных и малонагруженных деталей: колец фланцев соединительных деталей негерметичных корпусов приборов и т.д.

Сталь коррозионностойкая жаропрочная мартенсито-ферритного класса.

Рекомендуемая максимальная температура эксплуатации в течение длительного времени +400 °C.

Температура начала интенсивного окалинообразования в воздушной среде +800 °C.

Наибольшей коррозионной стойкостью сталь обладает после закалки с высоким отпуском.

Химический состав и механические свойства материала приведены в таблицах 1.1 и 1.2.

Таблица 1.1 - Химический состав стали 14Х17Н2Л

Массовая доля элементов %

Таблица 1.2 - Механические свойства стали 14Х17Н2Л

Предел текучести 02 (МПа)

Временное сопротивление В (МПа)

Относ. удлинение 1 (%)

Ударная вязкость KCU (Джсм2)

Твердость HB dотп. мм

Рассмотрим чертеж. Не сопрягаемые поверхности выполнены с более грубой шероховатостью чем сопрягаемые. Поверхность Б и сфера 31 мм имеют малую шероховатость так как должны обеспечить плотное прилегание детали и герметичность

Большинство поверхностей выполнены по 12 квалитету. Исключение составляют: поверхность Б отверстие 6Н9 мм и сфера 31 мм служащие для сопряжения соответственно с корпусом суфлера клапаном и выходным шлангом самолета.

Фланец имеет два отверстия 65 мм расположенных друг от друга на расстоянии 61 мм.

Анализ технологичности детали

Совокупность свойств изделия определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества объема выпуска и условий выполнения работ представляет собой технологичность конструкции изделия.

Для определения технологичности проведем анализ чертежа детали.

1 Качественная оценка

Допускается обработка поверхностей детали на проход;

Для обработки используются стандартные режущие и измерительные инструменты;

Выполнения всех поверхностей обеспечивает удобный подвод стандартного режущего инструмента;

Деталь имеет хорошие базовые поверхности;

Отверстия расположены под прямым углом к плоскости входа и выхода;

Конструкция детали в основном состоит из стандартных и унифицированных конструктивных элементов (все поверхности детали плоские и цилиндрические);

Деталь является телом вращения что позволяет обрабатывать ее на токарных станках с применением высокопроизводительных режимов обработки.

2 Количественная оценка

Коэффициент использования материала

Коэффициент точности обработки

где - средний квалитет точности поверхностей детали.

- количество поверхностей с i-м квалитетом.

Коэффициент точности обработки

Коэффициент средней шероховатости поверхности детали

где - средняя шероховатость поверхностей детали.

где - шероховатость;

- количество поверхностей с данной шероховатостью.

Коэффициент средней шероховатости поверхности детали

Таким образом из всего вышеизложенного можно сделать вывод: конструкция рассматриваемой детали достаточно технологична.

Выбор заготовки для детали определяется назначением и конструкцией детали материалом техническими требованиями масштабом и серийность их выпуска а также экономичностью изготовления.

Заготовка - отливка полученная литьем по выплавляемым моделям. Это связано с тем что деталь имеет внутреннею полость и сложную геометрию которую нельзя получить другими методами. Другой причиной является то что материал 14Х17Н2Л имеет хорошие литейные свойства.

То что способом изготовления отливки выбрано литье по выплавляемым моделям обусловлен тем что при этом получается заготовка близкая по форме к готовой детали что в свою очередь позволяет уменьшить припуск на механическую обработку.

Рисунок 3.1 – Эскиз заготовки

Разработка технологического процесса механической обработки

При установлении общей последовательности механической обработки учитываются:

Каждая последующая операция должна уменьшать погрешность обработки и улучшать качество поверхности.

В первую очередь должны обрабатываться поверхности которые будут служить технологической базой для последующих операций.

Обрабатываются поверхности с которых снимается наибольший слой металла что позволяет одновременно обнаруживать внутренние дефекты заготовки.

Операции при которых возможно появление брака из-за внутренних дефектов заготовки нужно производить на ранней стадии.

Обработки остальных поверхностей ведется в последовательности обработкой степени их точности чем точнее должна быть поверхность тем позже она обрабатывается.

Заканчивается процесс изготовления детали обработкой поверхности которая должна быть наиболее точной и имеет наибольшее значение для эксплуатации детали.

Также большое влияние на последовательность обработки поверхности детали оказывает характер размерной связи который определяется системой простановки размеров на чертеже детали.

В нашем случае рассматривается серийное производство. В серийном производстве наиболее производительной схемой станочных операций является одноместная одноинструментальная последовательная обработка.

В связи с серийным типом производства применяются универсальные станки и специальная оснастка.

Рисунок 4.1 – Обозначение обрабатываемых поверхностей

Таблица 4.1 – Методы обработки поверхностей детали

Точение получистовое

Фрезерование черновое

Растачивание получистовое

Операция 5. Токарная

Устанавливается деталь в расточенные кулачки 3-х кулачкового патрона и закрепляется. Выполняется чистовое точение поверхностей (1 2 3 6) получистовое точение поверхности (5) и черновое точение фаски (4) выдерживая размеры l1 l2 l3.

Операция 10. Токарная

Устанавливается деталь в расточенных кулачках 3-х кулачкового патрона. Выполняется чистовое точение поверхностей (10 12 13 14) и получистовое точение поверхности (11) выдерживая размеры l4 l5 l6. Производится получистовое растачивание отверстия (15) и фаски (16) выдерживая размер l7.

Операция 15. Сверлильная

Устанавливается деталь в кондуктор и закрепляется. Выполняется сверление и зенкерование 2-х отверстий 65 мм выдерживая необходимые размеры.

Операция 20. Шлифовальная

Устанавливается деталь на оправке в центрах станка. Выполняется черновое шлифование сферы (13) выдерживая необходимые размеры.

Операция 25. Токарная

Устанавливается деталь в специальные кулачки. Выполняется чистовое точение поверхностей (4 5 17 18 19) выдерживая размеры l8 l9 l10. Производится сверление и тонкое растачивание отверстия (20).

Операция 30. Фрезерная

Устанавливается деталь в приспособление. Выполняется черновое фрезерование поверхностей (8 9) выдерживая размер l11. Поворачивается приспособление на 180° и повторяется фрезерование.

Операция 35. Слесарная

Выполняется зенковка фаски 2-х отверстий 65 мм. Зачищаются заусенцы и притупляются острые кромки фаской.

Операция 40. Промывка

Деталь промывается в содохромпиковом растворе.

Операция 45. Контроль

Производится осмотр поверхности детали и контроль размеров.

Расчет операционных размеров

В данном курсовом проекте для упрощения производится расчет только линейных технологических размеров.

Расчет производится согласно теории размерных цепей. Опираясь на план технологического процесса составляется совмещенная схема на которой указываются обрабатываемые поверхности конструкторские технологические размеры и припуски на обработку.

Далее согласно теории графов составляется размерный граф. По нему определяются расчетные уравнения: размеров и допусков. Допуски на операционные размеры назначаются в зависимости от вида обработки и точности.

Рисунок 5.1 – Совмещенная схема

Рисунок 5.2 – Размерный граф

Опираясь на граф составим уравнения линейных размеров неравенства допусков и уравнения колебания припусков:

Найдем значение припусков:

Из уравнения 1 находим:

в результате расчета допуск равен 0166 принимаем ближайший стандартный допуск 013.

Из уравнения 2 находим:

в результате расчета допуск равен 0084 принимаем ближайший стандартный допуск 007.

Из уравнения 3 находим:

Из уравнения 4 находим:

Из уравнения 5 находим:

Из уравнения 6 находим:

Из уравнения 7 находим:

Из уравнения 8 находим:

Из уравнения 9 находим:

Из уравнения 10 находим:

Из уравнения 11 находим:

Из уравнения 12 находим:

Из уравнения 13 находим:

Из уравнения 14 находим:

Для некоторых размеров мы проводили округление полученных значений до предпочтительных окончаний. В этой связи необходимо решение поверочной задачи с определением фактических размеров.

Мы получили новые значения припусков на механическую обработку.

Нормирование операций механической обработки

В данном курсовом проекте нормируются две операции: фрезерная (операция 30) и сверлильная (операция 15).

Производится расчет режимов резания необходимый для оптимизации производства деталей правильного выбора станка инструментов и приспособлений. Расчет режимов резания производиться согласно [3 6].

Расчет штучно-калькуляционного времени производится согласно [2 7]. Необходимость этого расчета связана с оценкой технологического процесса с точки зрения производительности себестоимости и эффективности производства.

1 Расчет режима резания и нормы времени для фрезерной операции

Фрезерование ведется с помощью приспособления.

Торцевая фреза 34 мм.

Фрезерование в 2-х местах.

Глубина резания и ширина фрезерования:

Частота вращения режущего инструмента:

Расчет штучного времени.

где - основное время на операцию мин;

- вспомогательное время мин;

- время обслуживания рабочего места мин;

- время на личные потребности мин;

- длина обрабатываемой поверхности мм

- число рабочих ходов;

-частота вращения инструмента или заготовки обмин;

- подача на один оборот ммоб.

2 Расчет режима резания и нормы времени для сверлильной операции

Ведется сверление и зенкерование с помощью кондуктора.

Сверло спиральное длинное 2301-3154 63 мм с коническим хвостовиком по ГОСТ 12121-77.

Зенкер с задним направляющим для сквозных отверстий 65 мм.

Сверление 2 –х отверстий 63 мм.

При сверлении на данной операции глубина резания:

Крутящий момент и осевая сила:

Зенкерование 2 –х отверстий 65 мм.

При зенкеровании на данной операции глубина резания:

Расчет штучного времени

«Расчет технологических размеров» В.И.Мухин - Учебное пособие Уфимск. гос. авиац. техн. ун-т. – Уфа 2003 - 205 с.

Справочник технолога машиностроителя. В 2-х т. Т.1 Под ред. А.Г. Косиловой Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. - 656 с.

Справочник технолога машиностроителя. В 2-х т. Т.2 Под ред. А.Г. Косиловой Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. - 496 с.

«Технология машиностроения»: в 2 кн. Кн. 1. Основы технологии машиностроения: Учеб. пособ. Для вузов Э. Л. Жуков И. И. Козарь С. Л. Мурашкин и др.; под ред. С. Л. Мурашкина. – М.: Высш. Шк. 2003. – 278 с.: ил.

«Технология машиностроения»: в 2 кн. Кн. 2. Производство деталей машин: Учеб. пособ. Для вузов Э. Л. Жуков И. И. Козарь С. Л. Мурашкин и др.; под ред. С. Л. Мурашкина. – М.: Высш. Шк. 2003. – 295 с.: ил.

«Режимы резания труднообрабатываемых материалов». Я.Л.Гуревич М.В.Горохов В.И.Захаров - 2-е изд. перераб. и доп. – М.: Машиностроение 1986. - 240 с.

Методические указания по расчету норм времени на универсальных станках. Под ред. А. В. Почтарева. Ленинград 1964. – 396с.

![]() 7. КЭ 15.cdw

7. КЭ 15.cdw

![]() 7. КЭ 30.cdw

7. КЭ 30.cdw

Рекомендуемые чертежи

- 24.01.2023

- 01.07.2014