Разработка технологического процесса детали Корпус

- Добавлен: 24.01.2023

- Размер: 738 KB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() MARShRUTNAYakarta2.doc

MARShRUTNAYakarta2.doc

Код наименование операции

Обозначение документа

Код наименование оборудования

0 Внутришлифовальная ИОТ №45

ОШ-525Ф3 1 1 1 1 273 20 14

![]() Operatsionnye_eskizLeha.cdw

Operatsionnye_eskizLeha.cdw

Операция 025 - Сверлильная с ЧПУ

Вертекально-фрезерная

Круглошлифовальная с ЧПУ

Белорусско-Российский университет

Операция 030 - Внутришлифовальная

Операция 010 - Вертекально-фрезерная

![]() Kurchach.cdw

Kurchach.cdw

![]() 030_Schlif_1.doc

030_Schlif_1.doc

Белорусско-Российский университет

Наименование операции

Оборудование устройство ЧПУ

Обозначение программы

Точить контур детали выдерживая размеры 1 2

Патрон 7100-0009 ГОСТ 2675-80; круг шлифовальный 4634-0010 ГОСТ 2424-83; штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

![]() PokovkaLexa.cdw

PokovkaLexa.cdw

Допускаемое отлонение от плоскостности 0

Допускаемое отклонение от концентричности пробитого отверстия

относительно внешнего контура поковки 1

Допускаемая высота заусенца по плоскости разъема 5

Неуказанные радиусы закругления наружных углов 3

Неуказанные штамповочные уклоны на наружной поверхности 1

![]() 020_Tokarnaya_1.doc

020_Tokarnaya_1.doc

Белорусско-Российский университет

Наименование операции

Оборудование устройство ЧПУ

Обозначение программы

Точить торец выдерживая размер 3

Патрон 7100-0001 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 20872-80; штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Точить поверхность выдерживая размеры 1 4

Точить поверхность выдерживая размеры 2 5

Патрон 7100-0001 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 20872-80; Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

![]() 035_Kontrol_1.doc

035_Kontrol_1.doc

Наименование операции

Наименование марка материала

Сталь 40Х ГОСТ 4346-2016

Наименование оборудования

Контролируемые параметры

Наименование средств в ТО

Полноту и качество механической обработки Визуально 100%

Размеры 1256 8-14 Штангенциркуль ШЦ-I-250-005 ГОСТ166-89 20%

Размеры 4715-20 Штангенциркуль ШЦ-I-125-005 ГОСТ166-89 20%

Размер 3 Микрометр МК125-1ГОСТ6507-90 50%

Шероховатость обработанных поверхностей Набор образцов шероховатости 16-125 5%

![]() 010_Vertfrez_1.doc

010_Vertfrez_1.doc

Белорусско-Российский университет

Наименование операции

Вертикально-фрезерная

Оборудование устройство ЧПУ

Обозначение программы

Точить контур детали выдерживая размеры 1 2

Тиски; фреза 2214-0007 ГОСТ 24339-80; штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

![]() priplexa.cdw

priplexa.cdw

![]() 015_Tokarnaya_1.doc

015_Tokarnaya_1.doc

Белорусско-Российский университет

Наименование операции

Оборудование устройство ЧПУ

Обозначение программы

Точить торец выдерживая размер 7

Патрон 7100-0001 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 20872-80; штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Точить поверхность выдерживая размеры 2 5

Точить поверхность выдерживая размеры 1 6

Патрон 7100-0001 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 20872-80; Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Расточить отверстие выдерживая размеры 11 7

Расточить отверстие выдерживая размеры 12 9

Расточить отверстие выдерживая размеры 3 8

Расточить отверстие выдерживая размеры 4 10

Расточить канавку выдерживая размеры 13 14

Расточить канавку выдерживая размеры 15 16

![]() 025_Sverl_1.doc

025_Sverl_1.doc

Белорусско-Российский университет

Наименование операции

Оборудование устройство ЧПУ

Обозначение программы

Сверлить 4 отверстия выдерживая размеры 1 2

Тиски; сверло 2312-0006 ГОСТ 149952-75; штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Сверлить 2 отверстия выдерживая размеры 3 4

Тиски; сверло 2308-0013 ГОСТ 149952-75; штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Нарезать резьбу в 2-х отверстиях выдерживая размер 4

Тиски; метчик 2620-2747 ГОСТ 3266-81; Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

![]() MarshrutEskizLexa.frw

MarshrutEskizLexa.frw

![]() MARShRUTNAYakarta1.doc

MARShRUTNAYakarta1.doc

Белорусско-Российский университет

Сталь Ст.0 ГОСТ 2590-2006

Код наименование операции

Обозначение документа

Код наименование оборудования

Заготовительная ИОТ №35

Вертикально-фрезерная ИОТ №30

Г942 1 1 1 1 273 17 677

Токарная с ЧПУ ИОТ №63

К20Т1 1 1 1 1 273 20 1109

К20Т1 1 1 1 1 273 20 541

Сверлильная с ЧПУ ИОТ №30

М13НК 1 1 1 1 273 20 258

![]() ZapiskaLexa5k.docx

ZapiskaLexa5k.docx

Анализ технологичности конструкции детали6

Ориентировочное определение типа производства8

Выбор метода получения заготовки9

Разработка технологического процесса14

Расчет припусков на механическую обработку отверстия17

Назначение режимов резания для рассматриваемых маршрутов обработки21

Программирование обработки27

Техническое нормирование32

Уточнение типа производства40

Машиностроение традиционно представляет собой ведущую отрасль экономики. Развитие машиностроения определяется как разработка принципиально новых конструкций машин так и совершенствование технологий их изготовления.

Совершенствование технологических методов изготовления машин имеет при этом первостепенное значение. Качество машины надежность долговечность и экономичность эксплуатации зависят не только от совершенства ее конструкции но и от технологии производства. Применение прогрессивных высокопроизводительных методов обработки обеспечивающих высокую точность и качество поверхностей деталей машины методов упрочнения рабочих поверхностей повышающих ресурс работы деталей и машины в целом эффективное использование современных автоматических и поточных линий станков с программным управлением электронных и вычислительных машин и другой новой техники применение прогрессивных форм организации и экономики производственных процессов - все это направлено на решение главных задач: повышения эффективности производства и качества продукции.

Однако нужно учесть что современная машиностроительная промышленность до 70% своей продукции выпускает в условиях единичного и серийного производств которые характеризуются существенными затратами рабочего времени на выполнение вспомогательных операций и переходов. Для этих типов производств основное время связанное с непосредственным изменением формы размеров и физико-механических свойств заготовок в общей структуре норм времени на выполнение технологических операций составляет 20-30% а все остальные затраты приходятся на вспомогательные работы.

Основой проекта является детально разработанная технологическая часть. Решение всех остальных частей проекта производиться на основании данных и требований технологического процесса. Изменение технологического процесса позволяет не только улучшить форму организации производства но и в некоторых случаях получить ощутимый эффект от внедрения новых методов получения заготовки и обработки детали.

Назначение и конструкция детали

Деталь “Корпус” КС-3579.26.306.

В качестве материала изготовления детали выбранБ-ПУ-О 85. по ГОСТ 19903-7435-2 и ГОСТ 1050-88. Химический состав Ст0 по ГОСТ 1050-88 приведен в таблице 1 а механические свойства в таблице 2.

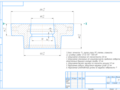

Данная деталь представлена на рисунке 1.1.

Рисунок 1.1- Чертеж детали

Таблица 1 – Химический состав Ст0 по ГОСТ 1050-88

Таблица 2 – Механические свойства Ст0 ГОСТ 1055-88

Предел текучести (МПа)

Временное сопротивление (Мпа)

Минимальное относительное удлинение %

Относительное сужение %

Закалка от 860°С в масле отпуск при 500°С

Анализ технологичности конструкции детали

Анализ технологичности является одним из важных этапов в разработке технологического процесса от которого зависят его основные технико-экономические показатели: металлоемкость трудоемкость себестоимость.

В соответствии с ГОСТ 14201-83 рассчитываем показатели конструкции детали.

Средний квалитет точности обработки детали:

где – номер квалитета точности

– количество размеров деталей обрабатываемых по -му квалитету.

Таблица 2.1 - Точность поверхности детали

Количество размеров n

Коэффициент точности обработки:

Средняя шероховатость поверхностей:

где – значение шероховатости

- количество поверхностей имеющих шероховатость .

Таблица 2.2 - Шероховатость поверхности детали

Шероховатость Ra мкм

Количество поверхностей n

Коэффициент шероховатости детали:

В целом конструкция стакана является достаточно технологичной и позволяет сравнительно легко обеспечивать заданные требования известными технологическими способами.

Ориентировочное определение типа производства

Тип производства предварительно может быть определен по годовому объему выпуска и массе деталей в соответствии с таблицей 5.1[1].

Опираясь на исходные данные курсового проекта выбираем среднесерийное производство.

Масса детали – 54 кг;

Годовой объем выпуска изделий – 10000 штук;

Размер партии деталей рассчитывается по формуле:

где – годовой объем выпуска деталей

– количество дней запаса деталей а = 7 дней

– количество рабочих дней в году = 256 дня.

Расчётный размер партии округляется и следовательно принятый размер партии составляет 273

Ориентировочно по массе детали в 54 килограмма годовому объёму выпуска деталей в 10000 штук и размеру партии устанавливается тип производства – среднесерийное.

Выбор метода получения заготовки

При выборе метода получения заготовки решающими факторами являются форма детали масса материал объем выпуска. Окончательное решение о выборе метода принимается на основе технико-экономических расчетов.

При выполнении экономических расчетов в данном разделе стоимость материалов оборудования и тарифные ставки рабочих принимаются такими какими они установлены на предприятиях. Для выбора метода получения заготовки сравниваются стоимости заготовок S1 и S2 по двум возможным методам их получения. Стоимость заготовок из проката рассчитывается по формуле:

где М – затраты на материал заготовки р.;

– технологическая себестоимость правки калибрования разрезки р.

Расчеты затрат на материалы и технологической себестоимости выполняются по формуле:

где Q – масса заготовки (рассчитывается через объем и плотность материала заготовки) кг;

S – цена 1 кг материала заготовки р.;

q – масса детали кг;

– цена 1 кг отходов р.

Технологическая себестоимость правки калибрования разрезки рассчитывается по формуле:

где – приведенные затраты на рабочем месте р.ч;

– штучное или штучно-калькуляционное время выполнения заготовительной операции мин.

Штучное или штучно-калькуляционное время tшт.(шт-к) на отрезание заготовки вала из прутка рассчитывается по формуле:

где – длина резания при разрезании проката на штучные заготовки (может быть принята равной диаметру проката: Lрез. = D) мм;

– величина врезания и перебега (при разрезании дисковой пилой y = 6 8 мм);

– минутная подача при разрезании SМ = 50 80 мммин;

– коэффициент показывающий долю вспомогательного времени в штучном; = 184 – для мелко- и среднесерийного производства.

Масса заготовки рассчитывается по формуле:

где D – наибольший диаметр детали мм;

L – длинна детали мм;

– плотность материала детали кгм3;

Расчет стоимости заготовок полученных литьем или штамповкой выполняется по формуле:

Q – масса заготовки;

Кс – коэффициент зависящий от степени сложности;

Кв – коэффициент зависящий от массы заготовки;

Км – коэффициент зависящий от марки материала;

Кn – коэффициент зависящий от объема выпуска заготовок.

Значения указанных коэффициентов приводятся в [2].

Подставим коэффициенты и посчитаем стоимость поковки:

Расчет экономического эффекта:

где S1 и S2 – стоимости заготовки по двум рассматриваемым вариантам ее получения;

N – годовой объем выпуска деталей.

В качестве заготовки выбираем поковку.

Расчетная масса поковки:

где – масса детали кг;

– расчетный коэффициент устанавливаемый в соответствии с [1 таблица 20].

Класс точности – Т4 [1 таблица 19].

Группа стали – М1 [1 таблица 1].

Размеры описывающей поковку фигуры (прямоугольник):

Масса описывающей фигуры составляет 27807 кг.

Следовательно степень сложности поковки С2 [1 приложение 2].

Конфигурация поверхности разъема штампа – П (плоская).

Исходный индекс – 12 [1 таблица 2].

Основные припуски на размеры поковки [1 таблица 3].

Основные припуски на размеры поковки представлены в таблице 5.1.

Дополнительные припуски учитывающие:

– смещение по поверхности разъема штампа – 02 мм [1 таблица 4];

– отклонение от плоскостности – 04 мм [1 таблица 5].

Таблица 5.1 - Основные припуски на размеры поковки

Размер поверхности детали мм

Длина Принимаем 204 мм.

Длина Принимаем 184 мм.

Длина Принимаем 80 мм.

Длина Принимаем 34 мм.

Диаметр Принимаем 164 мм.

Диаметр Принимаем 122 мм.

Диаметр Принимаем 80 мм.

Допускаемые отклонения по [1 таблица 8]:

Неуказанные предельные отклонения размеров принимаем равными 15 допуска соответствующего размера поковки с равными допускаемыми отклонениями.

Штамповочные уклоны на наружной поверхности принимаем равными 1º на внутренней – 2º [1 таблица 18].

Допускаемая величина смещения плоскости разъема штампа – 04 мм [1 таблица 9].

Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки – 10 мм [1 таблица 12].

Допускаемое отклонение от плоскостности – 08 мм [1 таблица 13].

Допускаемая высота заусенца по плоскости разъема – 50 мм [1 таблица 11].

Радиус закруглений наружных углов принимаем равным 30 мм (минимальный радиус согласно [1 таблица 7] равен 2 мм).

Величину внутренних штамповочных радиусов принимаем 10 мм.

Неуказанные допуски радиусов закругления определяем по [1 таблица 17]: мм мм.

Разработка технологического процесса

В соответствии с чертежом детали и годовым объемом выпуска принимаем следующий маршрут ее обработки.

Таблица 6.1 - Маршрутная карта технологического процесса по методу дифференциации

Наименование и краткое содержание операции

Технологическое оснащение операции

Технологические базы

Вертикально-фрезерная

Фрезеровать контур детали выдерживая размеры 180 200

Тиски 7200-0220 ГОСТ 14904-80

Фреза 2214-0007 ГОСТ 24339-80

Штангенциркуль ШЦ-II-0-250-0.1 ГОСТ 166-89

Наружная поверхность

Подрезать торец выдерживая размер

Точить поверхность выдерживая размеры

Расточить отверстие на всю длину выдерживая размер

Расточить отверстие выдерживая размеры 73

Расточить отверстие выдерживая размеры

Расточить отверстие выдерживая размеры 8

Расточить канавку выдерживая размеры

Патрон 7100-0009 ГОСТ 2675-80

Резец 2101-0057 ГОСТ 18889-73

Резец 2141-0044 ГОСТ 18883-73

Резец 2140-0084 ГОСТ 18883-73

Окончание таблицы 6.1

Точить поверхность выдерживая размер

Сверлить 4 отверстия выдерживая размер

Сверлить 2 отверстия

Нарезать резьбу М10-6Н

Тиски 7200-0039 ГОСТ 14904-80

Сверло 2312-0006 ГОСТ 14952-75

Втулка 6112-0313 ГОСТ 21828-76

Метчик 2620-2747 ГОСТ 3266-81

Шлифовать отверстие

Необходимое общее уточнение рассчитывается по формуле:

где Тзаг – допуск на изготовление заготовки (принимается по чертежу заготовки) мм;

Тдет – допуск на изготовление детали (принимается по чертежу детали) мм

Для обработки поверхности 70k принимаем следующий маршрут:

)Обтачивание черновое;

)Обтачивание чистовое;

Из [4 таблица 32 с. 192] выписываем допуски на межоперационные размеры:

(квалитет точности IT12 [4 таблица 27 с. 190]); (квалитет точности IT9 [4 таблица 27 с. 190]); (квалитет точности IT6 [4 таблица 27 с. 190]);

Рассчитываем промежуточные значения уточнений по формулам:

Определяем общее уточнение для принятого маршрута обработки по формуле:

Полученное значение показывает что при принятом маршруте точность обработки поверхности 100Н7обеспечивается .

Расчет припусков на механическую обработку отверстия

Назначаем технологический маршрут обработки отверстия с шероховатостью мкм. Заготовка базируется по наружному диаметру и торцу в трехкулачковом самоцентрирующем патроне.

Суммарное пространственное отклонение для заготовки определяется геометрической суммой смещения частей штампов и эксцентричности прошиваемого центрального отверстия по отношению к наружному контуру заготовки по формуле:

Где – смещение частей штампов

– эксцентричность прошиваемого центрального отверстия.

Из таблицы 9[1] определяем значение

Из таблицы 12[1] определяем значение .

Подставляем значения:

Остаточное пространственное отклонение после каждого технологического перехода определяем при помощи коэффициента уточнения Ку который для чернового и чистового растачивания равен 005.

Тогда после чернового растачивания:

После чистового растачивания:

Погрешность установки при черновом растачивании:

Погрешность базирования при базировании в трехкулачковом самоцентрирующем патроне равна 0.

Погрешность закрепления заготовки из таблицы 4.11[2].

Остаточная погрешность при чистовом растачивании:

Остаточная погрешность при чистовом шлифовании:

Все расчетные значения записываем в таблицу 7.1.

Таблица 7.1 - Расчет припусков на механическую обработку отверстия

Технологический переход обработки вала

Элемент припуска мкм

Расчетный при-пуск мкм

Предельный размер мм

Предельный припуск мкм

Растачивание черновое

Растачивание чистовое

Минимальное значение межоперационных припусков:

Минимальный припуск под растачивание: черновое

Минимальный припуск под шлифование чистовое:

Графу таблицы 7.1 «Расчетный размер » заполняем начиная с конечного (чертежного) размера мм путем последовательного сложения расчетного минимального припуска каждого технологического перехода:

Наименьшие предельные размеры находим путем отнимания допуска к округленному набольшему предельному размеру. Округление производим до того же знака десятичной дроби с каким дан допуск на размер для каждого перехода. Значения допусков для каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки. Находим допуски на каждый технологический переход и заготовку и заносим в таблицу. Для шлифования допуск равен допуску на чертежный размер т. е. = 30 мкм. По таблице А.5[3] черновое (предварительное) растачивание обеспечивает квалитет точности 14 12. По таблице А.4[3] находим = 620 мкм (по 14 квалитету). Чистовое точение обеспечивает квалитет точности 9 8. По той же таблице находим = 62 мкм (по 9 квалитету). Для заготовки допуск определим исходя из предельных отклонений для проката по таблице 8[1]. Для диаметра = 2000 мкм.

Предельные значения припусков определяем как разность наибольших предельных размеров:

Предельные значения припусков определяем как разность наименьших предельных размеров:

Общие припуски и определяем суммируя промежуточные припуски и записываем их значения внизу соответствующих граф расчетной таблицы:

Общий номинальный припуск для внутренних поверхностей определяем по формуле:

Номинальный размер заготовки:

Окончательно принимаем стандартный диаметр (заготовки) поковки по таблице 8[1].

Схема графического расположения припусков и допусков на обработку отверстия представлена на рисунке 7.1.

Рисунок 7.1- Схема графического расположения припусков и допусков на обработку отверстия

Назначение режимов резания для рассматриваемых маршрутов обработки

Операция 010 – Токарная с ЧПУ. Станок модели 16А20Ф3С15. Инструмент с пластинкой твердого сплава Т15К6. Содержание операции: 1. Подрезать торец выдерживая размер 2. Точить поверхность выдерживая размеры 3. Точить поверхность выдерживая размеры 4. Расточить отверстие на всю длину выдерживая размер 5. Расточить отверстие выдерживая размеры 73 6. Расточить отверстие выдерживая размеры 7. Расточить отверстие выдерживая размеры 8 8. Расточить канавку выдерживая размеры 9. Расточить канавку выдерживая размеры

Рекомендуемая и принятая по паспорту станка подача

Рассчитываем скорость резания по формуле:

где – постоянный коэффициент для данного вида обработки

– поправочный коэффициент.

где – коэффициент учитывающий влияние материала инструмента

– коэффициент учитывающий влияние обрабатываемого материала

– коэффициент учитывающий влияние состояния поверхности.

где – коэффициент характеризующий группу стали по обрабатываемости

– показатель степени.

Рассчитываем частоту вращения шпинделя.

Принимаем по паспорту станка частоту вращения .

Рассчитываем действительную скорость резания

Силу резания рассчитываем по формуле

где – постоянный коэффициент

x y n – показатели степени

где – поправочный коэффициент на качество обрабатываемого материал.

– коэффициенты учитывающие влияние геометрических параметров режущей части инструмента.

Мощность двигателя главного привода станка

Таким образом привод станка обеспечивает обработку при заданных режимах.

Операция 025 – Сверлильная с ЧПУ. Станок модели ГФ2171. Сверло из быстрорежущей стали Р6М5. Содержание операции: сверлить 4-ре отверстия .

Подачу определяем по табл. 25[5]

– поправочный коэффициент на скорость резания.

где – коэффициент на обрабатываемый материал

– коэффициент на инструментальный материал

– коэффициент учитывающий глубину сверления.

Рассчитываем частоту вращения шпинделя

где – коэффициент учитывающий фактические условия обработки.

Все данные записываем в таблицу 8.1

Таблица 8.1 – Сводная таблица режимов резания

Наименование операции перехода

Глубина резания t мм

Длина резания lрез мм

Частота вращения n мин-1

Минутная подача Sм мммин

Основное время tо мин

Фрезеровать контур детали

Окончание таблицы 8.1

Сверлить 4 отверстия

Сверлить 2 отверстия

Нарезать резьбу М10-Н6

Шлифование поверхности 100

Программирование обработки

1 Проектирование содержания операции

Произведем расчет подробный для операции 020 – Токарная с ЧПУ

Исходными данными при выполнении данного раздела являются:

- чертеж обрабатываемой детали (рисунок 8.1)

Рисунок 9.1 – Обрабатываемая деталь

- форма и размеры заготовки (поковка 204х80);

- тип и характеристики используемого оборудования (токарный станок

с ЧПУ модели 16А20Ф3С15).

На основе содержания операции устанавливается последовательность обработки. Последовательность следующая:

- переход 1 – точить торец режущий инструмент – проходной резец;

- переход 2 – точить 155 режущий инструмент – проходной резец;

- переход 3 – точить 140 режущий инструмент – проходной резец;

Схема базирования: тиски упор (рис. 8.1).

Устанавливаем количество и состав инструмента закрепляемого в револьверной головке с указанием точки привязки инструмента (рис. 8.2):

T1 – проходной резец

Рисунок 9.2 – Режущий инструмент

2 Разработка расчетно-технологической карты

Разработка схемы движения начинается с определения положения нуля детали и исходной точки. За ноль детали можно принять любую точку но чаще всего принимают точку расположенную на правом торце детали с координатой X равной 0 (для токарной обработки). Из нуля детали строятся оси системы координат и наносится их обозначение. При выборе нуля детали следует учитывать следующие требования:

- нуль должен по возможности находиться на физической поверхности детали - сокращаются затраты времени на наладку;

- нуль должен совпадать с конструкторской базой - тем самым отпадает необходимость в пересчетах размерных цепей;

- нуль должен обеспечивать удобство программирования.

После выбора нуля детали выбираем положение исходной точки - точки в которой находится инструмент перед началом обработки. Она должна быть выбрана таким образом чтобы суппорт (шпиндель) и закрепленный инструмент не мешали смене заготовок но при этом она должна быть как можно ближе к заготовке с целью сокращения затрат времени на холостые ходы. Положение наносится на эскизе с обозначением ее координат.

На схеме движения инструментов изображаются траектории движения режущих кромок инструментов участвующих в обработке детали. Сплошными линиями указываются рабочие движения а пунктирными - холостые. Последовательно расположенные опорные точки в которых происходит изменение направления движения инструмента обозначают арабскими цифрами. Цифра соответствует номеру точки. Направление движения указывается стрелкой.

Проектирование расчетно-технологической карты завершается составлением таблицы координат опорных точек.

Рисунок 9.3 – схема координат опорных точек

Таблица 9.1 – координаты опорных точек

Рисунок 9.4 – схема координат опорных точек

Таблица 9.2 – координаты опорных точек

Рисунок 9.5 – схема координат опорных точек

Таблица 9.3 – координаты опорных точек

Техническое нормирование

1 Расчет норм времени для операций выполняемых на станках с ручным управлением

Рассчитываем норму времени для операции 025 – сверлильная с ЧПУ.

В мелко- и среднесерийном производстве рассчитывается норма штучно-калькуляционного времени:

где – подготовительно-заключительное время

– размер партии деталей.

Основное время на операцию

где – основное время для i-го перехода.

где – длина рабочего хода

– количество рабочих ходов.

Операция 015 – Токарная с ЧПУ

Основное время операции составляет

Суммарное время на операцию:

Время на установку и закрепление детали в патроне

Время на приемы управления станком (включение станка кнопкой и подвод или отвод инструмента к детали при обработке)

Время на измерение штангенциркулем

Вспомогательное время

где – время установки и снятия детали

– время управления станком

– время на контрольные измерения

– поправочный коэффициент на вспомогательное время.

Время на обслуживание рабочего места и отдых

Подготовительно-заключительное время (время на наладку станка и инструмента)

Штучно-калькуляционное время

Расчеты норм времени на остальные операции выполняется аналогично и сводятся в таблицу 10.2.

2 Расчёт норм времени для операций выполняемых на станках с ЧПУ

Норма времени на выполнение операций на станках с ЧПУ при работе на одном станке состоит из нормы подготовительно - заключительного времени и нормы штучного времени.

где tца - время цикла автоматической работы станка по программе мин;

кtв - поправочный коэффициент на время выполнения ручной

вспомогательной работы в зависимости от партии обрабатываемых деталей;

атех аорг аотд - время на техническое и организационное

обслуживание рабочего места на отдых и личные потребности при одно станочном обслуживании % от оперативного времени.

где tо - основное (технологическое) время на обработку одной детали мин

tмв - машинно-вспомогательное время по программе (на подвод детали или инструмента от исходных точек в зоны обработки и отвод установку инструмента на размер смену инструмента изменение величины и направления подачи время технологических пауз (остановок) и т. п.) мин

где tв.у. - время на установку заготовки и снятие детали вручную или подъемником мин;

tв.оп - вспомогательное время связанное с операцией (невошедшее в

управляющую программу) мин;

tв.изм — вспомогательное неперекрываемое время на измерения мин;

Нормативное время на установку заготовки и снятие детали предусматривает выполнение следующей работы: взять и установить заготовку выверить и закрепить; включить и выключить станок; открепить снять деталь и уложить в тару; очистить приспособление от стружки протереть базовые поверхности салфеткой.

При установке в специальных приспособлениях вспомогательное время определяют как сумму времени на установку заготовки и снятие одной детали; на установку заготовки и снятие каждой последующей детали свыше одной в многоместных приспособлениях; на закрепление заготовки с учетом количества зажимов; на очистку приспособления от стружки на протирку базовых поверхностей салфеткой.

Вспомогательное время связанное с операцией подразделяется на:

- вспомогательное время связанное с операцией не вошедшее во время цикла автоматической работы станка по программе и предусматривающее выполнение следующей работы: установить заданное взаимное положение заготовки и инструмента по координатам X Y Z и в случае необходимости произвести поднастройку; проверить приход заготовки или инструмента в заданную точку после обработки; установить щиток от забрызгивания эмульсией и снять;

- машинно-вспомогательное время связанное с переходом включенное в программу и относящееся к автоматической вспомогательной работе станка предусматривающее: подвод заготовки или инструмента от исходной точки в зону обработки и отвод; установку инструмента на размер обработки; автоматическую смену инструмента; включение и выключение подачи; холостые ходы при переходе от обработки одних поверхностей к другим; технологические паузы необходимые при резком изменении направления подачи проверке размеров для осмотра инструмента и переустановки или перезакрепления заготовки.

Необходимые размеры деталей обрабатываемых на станках с числовым программным управлением обеспечиваются конструкцией станка или режущего инструмента и точностью их настройки. В связи с этим время на контрольные измерения (после окончания работы по программе) должно включаться в норму штучного времени только в том случае если это предусмотрено технологическим процессом и с учетом необходимой периодичности таких измерений в процессе работы и только в тех случаях если оно не может быть перекрыто временем цикла автоматической работы станка по программе.

Время на обслуживание рабочего места дано по типам и размерам оборудования с учетом одностаночного и многостаночного обслуживания в процентах от оперативного времени. Техническое обслуживание рабочего места предусматривает выполнение следующих работ:

- смену инструмента (или блока с инструментом) вследствие его затупления; регулировку и подналадку станка в процессе работы (изменение величины коррекции инструмента);

- сметание и периодическую уборку стружки в процессе работы (кроме сметания стружки с базовых поверхностей установочных приспособлений время на которое учтено во вспомогательном времени на установку заготовки и снятие детали).

Организационное обслуживание рабочего места включает работу по уходу за рабочим местом (основным и вспомогательным оборудованием технологической и организационной оснасткой тарой) относящуюся к рабочей смене в целом:

- осмотр и опробование оборудования в процессе работы;

- раскладку инструмента в начале и уборку его в конце смены;

- смазку и чистку станка в течение смены;

- получение инструктажа мастера бригадира в течение смены;

- уборку станка и рабочего места в конце смены.

Время на отдых и личные потребности для условий обслуживания одним рабочим одного станка отдельно не выделяется и учтено во времени на обслуживание рабочего места.

Норма подготовительно-заключительного времени представляется как время на приемы подготовительно-заключительной работы на обработку партии одинаковых деталей независимо от партии и определяется по формуле

где tп.з.1 - норма времени на организационную подготовку мин;

tп.з.2 - норма времени на наладку станка;

tпр.обр - норма времени на пробную обработку.

Время на организационную подготовку предусматривает:

- получение наряда чертежа технологической документации программоносителя режущего вспомогательного и контрольно-измерительного инструмента приспособлений заготовок до начала и сдачу их после окончания обработки партии деталей на рабочем месте или в инструментальной кладовой

- ознакомление с работой чертежом технологической документацией осмотр заготовки;

- инструктаж мастера.

В состав работы по наладке станка инструмента и приспособлений включаются приемы работы наладочного характера зависящие от назначения станка и его конструктивных особенностей:

- установка и снятие крепежного приспособления;

- установка и снятие блока или отдельных режущих инструментов;

- установка исходных режимов работы станка;

- установка программоносителя в считывающее устройство и снятие его; настройка нулевого положения и др.

Время на пробную обработку деталей на станках токарной и револьверной групп включает затраты времени на изготовление детали по программе (время цикла) плюс вспомогательное время на выполнение дополнительных приемов связанных с измерением детали вычислением коррекции введением величин коррекций в систему ЧПУ и вспомогательное время на приемы управления станком и системой ЧПУ.

Ниже приведен расчета затрат времени для токарной операции

Таблица 10.1 – Затраты времени на работу по программе

Длина перемещения мм

Характер перемещения

Суммарное время на Токарную операцию:

Время на установку снятие заготовки: tв.y = 012 мин [1 с. 59].

Вспомогательное время связанное с операцией [1 с. 79]:

tв.оп = 014+018+006= 038 мин

Время на измерения [4 с. 84]:

tв.изм = 008+012+014+008=042 мин

Так как время на измерения меньше времени работы по программе в дальнейшем его не учитываем.

Тогда вспомогательное время:

tв =012 + 038 = 050 мин

Принимаем ktв = 1 ([1 с. 50] партия - 82 шт) атех аорг=23 % [1 с. 91] аотд -2 % [4 с. 93].

Составляющие подготовительно-заключительного времени:

- норма времени на организационную подготовку [4 с. 96]: получить наряд чертеж технологическую документацию программоноситель инструмент приспособление заготовки и сдать их после окончания обработки на рабочем месте - 4 мин; ознакомиться с работой чертежом технологической документацией осмотреть заготовки - 2 мин; инструктаж мастера - 2 мин.

- норма времени на наладку станка [4 с. 96]: установить и снять центр - 08 мин; сместить заднюю бабку - 03 мин; установить и снять инструментальный блок (инструмент) – 05-3 мин; установить программоноситель в считывающее устройство и снять - 1 мин; настроить нулевое положение - 2-3 мин; настроить устройство для подачи СОТС - 02 мин.

Подготовительно-заключительное время составит:

Штучно-калькуляционное время токарной операции:

Составляющие норм штучного или штучно-калькуляционного времени по всем операциям сводятся в таблицу 9.2.

Таблица 10.2 - Сводная таблица норм времени

Время на обслужи-вание и отдых

Подготовительно-заключительное время tп.з.

Штучно-калькуляционное время tшт-к

Уточнение типа производства

Тип производства в соответствии с ГОСТ 3.1121–84 характеризуется коэффициентом закрепления операций который показывает число различных операций закрепленных в среднем по цеху (участку) за каждым рабочим местом в течение месяца.

Для расчета коэффициента закрепления операций следует использовать нормы времени и взятые из принятого варианта технологического процесса.

Коэффициент закрепления операций рассчитывается по формуле:

где – суммарное число различных операций

– суммарное число рабочих мест по операциям.

Расчётное количество станков по операциям шт.:

где – годовой объём выпуска деталей

– штучное или штучно-калькуляционное время

– действительный годовой фонд времени

– нормативный коэффициент загрузки оборудования.

Принятое число рабочих мест Р (четвертая графа таблицы 10.1) устанавливают округлением значений (третья графа таблицы 10.1) до ближайшего большего целого числа.

Таблица 11.1 – Расчет коэффициента закрепления операций

0 Вертикально-фрезерная

0 Внутришлифовальная

Далее для каждой операции вычисляют значение фактического коэффициента загрузки оборудования:

Количество операций (графа 6 таблицы 10.1) выполняемых на рабочем месте определяется по формуле:

Коэффициент закрепления операций

По ГОСТ 3.1121-84 значение коэффициента находится в пределах 1 10 что свидетельствует о том что производство детали – крупносерийное.

В результате разработки данного курсового проекта было проведено полное исследование технологического процесса получения корпуса в условиях крупносерийного производства. Важнейшим этапом проектирования технологии является назначение маршрутного техпроцесса обработки выбор оборудования режущего инструмента.

В курсовом проекте отражены два метода назначений режимов резания – аналитический и по нормативам. Расчет режимов резания позволяет не только установить оптимальные параметры процесса резания но и определить основное время на каждую операцию.

Разработка технологического процесса изготовления корпуса дала возможность уменьшить время изготовления детали а также удешевить производство.

Технология машиностроения. Курсовое и дипломное проектирование: учеб. пособие М.Ф. Пашкевич [и др.]; под ред. М.Ф. Пашкевича. – Минск: Издательство Гревцова 2010. – 400 с.: ил.

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения. – Мн.: Выш. школа 1983 – 256 с.

Горошкин А.К. Приспособления для металлорежущих станков: Справ. - М.: Машиностроение 1979.

Дипломное проектирование по технологии машиностроения Под общ. ред. В.В. Бабука. - Мн.: Выш. шк. 1979.

Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Зуборезные горизонтально – расточные станки. - М.: Машиностроение 1974.

Общемашиностроительные нормативы режимов резания для технического нормирования работ на шлифовальных и доводочных станках. - М.: Машиностроение 1974.

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования. Серийное производство. - М.: Машиностроение 1974.

Режимы резания металлов: Справ. Под ред. Ю.В. Барановского. - М.: Машиностроение 1972.

ГОСТ 7505-89. Поковки стальные штампованные. Допуски припуски и кузнечные напуски. – М.: Изд-во стандартов 2000. – 36 с.: ил.

Справочник технолога-машиностроителя. Т.2 Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение 1985

Станочные приспособления: Справ. Под ред. Б.Н. Вардашкина А.А. Шатилова. – М.: Машиностроение1984. – Т. 1 - 2.

Технологическая оснастка: Учеб. для студентов машиностроительных специальностей вузов М.Ф. Пашкевич Ж.А. Мрочек Л.М. Кожуро В.М. Пашкевич. – Мн.: Адукацыя i выхаванне 2002.

Технология машиностроения. Методические указания по курсовому проектированию для студентов специальности Т 03.01.00 "Технология оборудование и автоматизация машиностроения" Сост. В.А. Лукашенко. – Могилев: ГУВПО «Белорусско-Российский университет» 2004.

Справочник технолога-машиностроителя. Т.1 Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение 1985.

![]() RTKLexa.cdw

RTKLexa.cdw

Задание режимов резания

Ускоренное перемещение инструмента по осям Х

Рабочее перемещение инструмента по оси X

Ускоренное перемещение инструмента по оси Z

Ускоренное перемещение инструмента по оси X

Рабочее перемещение инструмента по оси Z

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023

- 01.07.2014