Проектирование и расчёт приспособления для сверления сквозного отверстия

- Добавлен: 25.01.2023

- Размер: 119 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() Спецификация.doc

Спецификация.doc

рабочий чертёж детали

“Г”- образная направляющяя

Винт М10 х25 ГОСТ 17475-80

гладкая 1032-2451 0-10-11

-10 H7 m6 ГОСТ 13120-83

Гайка М8 ГОСТ 5927-70

Шайба 8 ГОСТ 9649-78

Штифт 6 х 26 ГОСТ 3128-70

![]() Чертеж заготовки.cdw

Чертеж заготовки.cdw

Неуказанные предельные отклонения размеров по

Все предельные отклонения по IT14

Штамповочный уклон не более 2

Расслоения не допускаются.

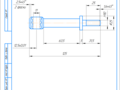

![]() Чертеж детали.cdw

Чертеж детали.cdw

![]() Пояснительная записка.doc

Пояснительная записка.doc

Государственное образовательное учреждение высшего профессионального образования

Тюменский государственный нефтегазовый университет

Машиностроительный техникум

«Технологическая оснастка»

Тема: «Проектирование и расчёт приспособления для сверления

сквозного отверстия 11 мм».

Интенсификация производства в машиностроении неразрывно связана с техническим перевооружением и модернизацией средств производства на базе применения новейших достижений науки и техники. Техническое перевооружение подготовка производства новых видов продукции машиностроения и модернизация средств производства неизбежно включают процессы проектирования средств технологического оснащения и их изготовления.

Применение станочных приспособлений позволяет:

Надежно базировать и закреплять обрабатываемую деталь с сохранением ее

жесткости в процессе обработки;

Стабильно обеспечивать высокое качество обрабатываемых деталей при

минимальной зависимости качества от квалификации рабочего;

Повысить производительность и облегчить условия труда рабочего в результате

механизации приспособлений;

Расширить технологические возможности используемого оборудования.

В зависимости от вида производства технический уровень и структура станочных приспособлений различны. Для массового и крупносерийного производства в большинстве случаев применяют специальные станочные приспособления. Специальные станочные приспособления имеют одноцелевое назначение для выполнения определенных операций механической обработки конкретной детали. Эти приспособления наиболее трудоемки и дороги при исполнении. В условиях единичного и мелкосерийного производства широкое распространение получила система универсально-сборных приспособлений (УСП) основанная на использовании стандартных деталей и узлов. Этот вид приспособлений более мобилен в части подготовки производства и не требует значительных затрат.

Технологическая часть.

Составление операций для обработки деталей.

Технологическая характеристика станка.

Расчёт режимов резания аналитическим метом.

Конструкторская часть.

Назначение приспособления принцип его работы ссылки на позиции.

Расчёт погрешности базирования.

Расчёт усилия зажима.

Точностной расчёт приспособления.

Расчёт слабого звена.

1.Составление операций для обработки деталей.

Сверлильная операция.

Сверление будет производиться на вертикально-сверлильном станке 2Н125.

Заготовка устанавливается при помощи приспособления «072».

Сверлятся 1 отверстие диаметром 11 мм выдерживая диаметр 125±001 мм.

При обработке используется спиральное сверло из быстрорежущей стали

диаметром 11 мм с коническим хвостовиком ГОСТ 10903 – 77.

Диаметр сверла D = 11 мм

Длина сверла L = 160 мм

Длина рабочей части l = 80 мм

Материал режущей части: P6М5

Геометрические параметры:

α=12º ; = 40º ; 2φ = 118º ;

Измерительный инструмент: штангенциркуль ШЦ–I–01–125 ГОСТ 160–80

2. Технологическая характеристика станка.

Станок вертикально-сверлильный универсальный 2Н125.

Предназначен для выполнения разнообразных сверлильных работ в том числе

и для нарезания резьбы машинными метчиками рассверливания зенкерования развертывания и подрезки торцов ножами.

Техническая характеристика:

Наибольший диаметр сверления в стали мм 25

Конус Морзе шпинделя .. № 3

Расстояние оси шпинделя до направляющих колонны мм . 250

Наибольший ход шпинделя мм . 200

Расстояние от торца шпинделя:

До стола мм . 60 – 700

До плиты мм . 690 – 1060

Наибольшее (установочное) перемещение сверлильной головки мм . 170

Перемещение шпинделя за один оборот штурвала мм 122 46

Рабочая поверхность стола мм . 400 х 450

Наибольший ход стола мм . 270

Установочный размер Т-образных пазов в столе:

Расстояние между двумя Т-образными пазами мм .. 80

Количество скоростей шпинделя .. 12

Пределы чисел оборотов шпинделя обмин . 45 – 2000

Количество подач .. 9

Пределы подач ммоб . 01 – 16

Наибольшее количество нарезаемых отверстий в час . 60

Электродвигатель главного движения:

Габариты станка мм (высота х ширина х длина).. 2350 х 785 х 915

3. Расчёт режимов резания аналитическим метом.

3.1.Определяем глубину резания:

t = 05D = 05 * 11 = 55 мм

S = 014 ммоб [1;табл.25;стр.277]

Подача не корректируется по паспортным данным станка потому

что тип подачи – ручной.

3.3.Проверяем принятую подачу:

Кр = 0606 = 1 yp = 07

Подача выбрана правильно

3.4.Стойкость режущего инструмента:

[1;табл.29;стр.279]

3.5.Скорость резания:

q = 04 m = 02 Kv = 075

3.6.Частота вращения шпинделя:

Корректируем по паспортным данным станка

3.7. Действительная скорость резания:

3.8.Проверка скорости резания по мощности станка:

См = 00345 y = 08 x = – q = 2 Kр = 075

Nшп = 28 > Nрез = 108

1 Назначение приспособления принцип его работы ссылки на позиции. Приспособление «072» предназначено для закрепления деталей в процессе сверления сквозного отверстия диаметром 11 мм выдерживая расстояние до

центра отверстия 125±001 мм.

Приспособление крепится к столу станка при помощи двух винтов

вставляемых в “Т” – образные паз стола и пазы установочной плиты (1).

На призму (3) устанавливается заготовка (4) до опоры (6) которая

расположена на “Г” - образной направляющей (5). “Г” - образной

направляющей (5) закреплена на установочной плите (1) с помощью винта

(7) и штифта (13). Заготовка (4) фиксируют при помощи прижима (2)

который находится на шпильке (12) в месте с пружиной (10). В “Г” –

образной направляющей (5) запрессована направляющая втулка (8)

которая направляет сверло во время сверления.

2. Расчёт погрешности базирования.

грешность базирования возникает в результате несовпадения конструкторских

и установочных баз в данном случае измерительной базой является детали

в которой и производится упор детали во время обработки.

В данном случае конструкторская и технологическая базы совпадают

поэтому погрешности базирования отсутствует:

– допуск на диаметр

3. Расчёт усилия зажима.

В данном приспособлении используется поворотный винтовой зажим с резьбой М12. Будем рассчитывать зажимную силу винта исходя из следующей формулы:

Mкр = = – крутящий момент

- средний диаметр резьбы

=’ – угол подъема резьбы

=’ – угол трения резьбовой пары

Кф= 07 – коэффициент фиксации

Данный зажим вполне удовлетворяет всем требованиям и

обеспечивает необходимую зажимную силу которая превосходит силы резания.

4. Точностной расчёт приспособления.

Для получения требуемой точности изготавливаемой детали в приспособлении необходимо выбрать такую схему приспособлении при которой действительные погрешности базирования заготовки в приспособлении были бы меньше или равны допустимым значениям погрешности базирования.

Погрешность приспособления вычисляется по формуле:

– Допуск на размер обрабатываемого отверстия

k – Коэффициент учитывающий возможное отступление от нормального

распределения отдельных составляющих

k1 – Коэффициент погрешности базирования

– Погрешность базирования

– Погрешность закрепления

– Погрешность установки

S – наибольший зазор между шпонкой приспособления и пазом стола станка

L – расстояние между осями пазов

– Погрешность износа инструмента

5. Расчёт слабого звена.

Самым слабым звеном приспособления является резьбовое соединение так как на него действует большая сила при зажатии заготовки. Для того что бы быть уверенным в надежности данного соединения необходимо произвести расчеты на допустимое усилие зажатия по условиям прочности для основной метрической резьбы:

- Максимальная сила среза

- Текучесть материала резьбового соединения

Подставляя значение в расчетную формулу получим

Справочник технолога машиностроителя. 1 и 2 том. Под ред. А.Г.

Косиловой и Р.К. Мещерякова. - М. : Машиностроение 1985.

. Процессы формообразования и инструменты.

Гоцеридзе Р.М. – М. : Издательский центр «Академия» 2006.

Приспособления для металлорежущих станков.

М.А. Ансеров. – Машиностроение 1986.

Технологическое оборудование машиностроительных производств.

А.Г. Схиртладзе «Высшая школа»; 2002г.

Технологическая оснастка.

Б.И. Черпаков. – М. : Издательский центр «Академия» 2003.

Сборник задач и примеров по резанью металлов и режущему инструменту.

Н.А. Нефёдов и К.А. Осипов – М. : машиностроение 1990.

![]() Чертёж приспособления.cdw

Чертёж приспособления.cdw

Рекомендуемые чертежи

- 25.01.2023

- 24.01.2023