Станочное приспособление для фрезерования зубьев

- Добавлен: 17.03.2021

- Размер: 4 MB

- Закачек: 8

Описание

Дипломная работа - Станочное приспособление для фрезерования зубьев

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Adobe Acrobat Reader

Дополнительная информация

![]() Резец проходной.cdw

Резец проходной.cdw

Пластина режущая из твердого сплава Т15К6

Материал припоя - латунь Л 58 или другой марки по ГОСТ

5527-70. Толщина слоя припоя 0

мм. Развыв слоя припоя не

должен превышать 20% его общей длины

Основные размеры резца должны соответствовать стандартам

ГОСТ 18878-73 и СТ СЭВ 190-75

Неуказанные предельные отклонения размеров H14

Маркировать марку твердого сплава

знак завода-изготовителя (Т15К6-16

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ

Проектирование участка механического цеха по изготовлению детали

![]() Спецификация.spw

Спецификация.spw

Винт М8х1 ГОСТ 10336-78

Винт М10х1 ГОСТ 10336-78

Винт М20х1 ГОСТ 10336-78

Манжета ГОСТ 10640-73

Пружина ГОСТ 4056-71

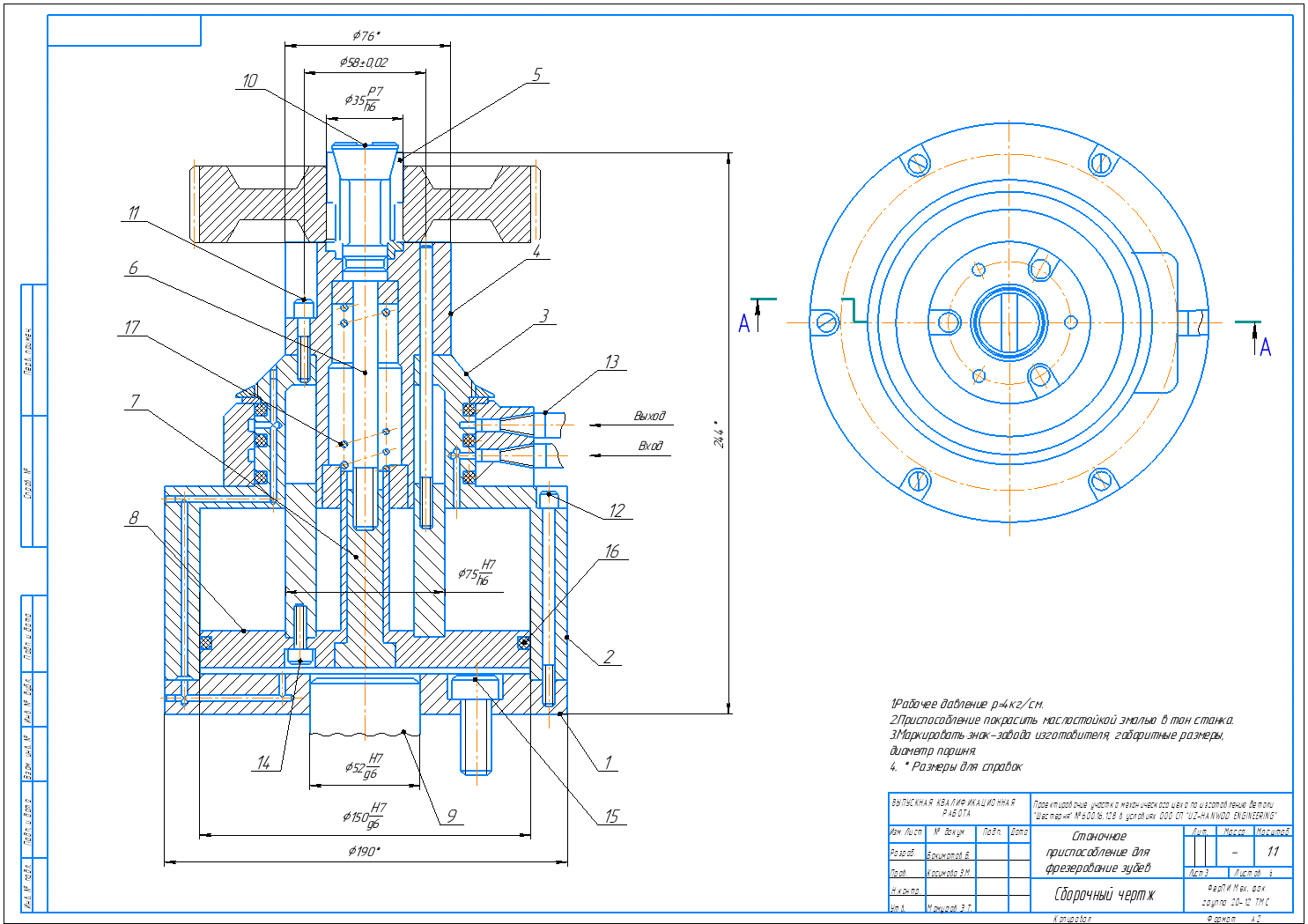

![]() Станочное приспособление.cdw

Станочное приспособление.cdw

Приспособление покрасить маслостойкой эмалью в тон станка.

Маркировать:знак-завода изготовителя

* Размеры для справок

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ

Проектирование участка механического цеха по изготовлению детали

![]() План.cdw

План.cdw

Проектирование участка механического цеха по изготовлению детали

механической обработки

Условные обозначения:

- медицинская аптечка

- склад стеллажного типа

- точка подвода холодной воды

![]() шестерня.cdw

шестерня.cdw

Проектирование участка механического цеха по изготовлению детали

Обозначение чертежа

сопряжённого зубчатого колеса

Допуск на радиальное биение

Коэффициент смещения

Сталь 45 ГОСТ 1050-74

![]() шестерня.m3d

шестерня.m3d

![]() конт.прис.cdw

конт.прис.cdw

Шарики в комплекте не должны отличаться по

диаметру более чем на 0.005 мм.

Острые кромки не допускаются.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ

Проектирование участка механического цеха по изготовлению детали

![]() Заготовка.cdw

Заготовка.cdw

Проектирование участка механического цеха по изготовлению детали

Расслоения не допускаются.

Штамповочный уклон не более 7

в сторону увеличения размера.

Неуказанные штамповочные радиуси R 2

Сталь 45 ГОСТ 1050-74

![]() Спецификация.cdw

Спецификация.cdw

![]() записка.pdf

записка.pdf

Анализ технологичности конструкции детали и е количественные показатели. 7

Определение типа производства. 10

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 11

Выбор вида заготовки и способа е получения. 11

Установление плана механической обработки детали. 13

Обоснование выбранного технологического процесса. 15

Расчет припусков на механическую обработку аналитическим методом. 17

Расчет припусков на механическую обработку табличным методом. 20

6. Расчет режимов резания сокращенно аналитическим методом и определение

основного времени. 21

Расчет режимов резания табличным методом и определение основного времени. 31

Определение технической нормы времени. 33

9. Регламент технологического процесса. 39

КОНСТРУКТОРСКАЯ ЧАСТЬ. 51

Расчет и проектирование станочного приспособления. 51

Расчет и проектирование контрольного приспособления. 55

Расчет и проектирование режущего инструмента. 56

ОРГАНИЗАЦИОННАЯ ЧАСТЬ. 59

ЭКОНОМИЧЕСКАЯ ЧАСТЬ 64

ИНОСТРАННЫЕ ИНВЕСТИЦИИ. 69

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 88

1. Расчет режимов резания при помаши компьютерных программ 92

2. Материалы полученные с интернета. 93

Технология машиностроения – это наука об изготовлении машин

количестве и в заданные сроки при наименьших затратах труда т.е. при

наименьшей себестоимости.

Одной из важнейших задач научно-технического прогресса является

комплексная механизация и автоматизация промышленного производства

направленные на повышение производительности труда улучшение качества

продукции и других технико-экономических показателей производства.

перевооружения их новой техникой в значительной мере зависят от уровня

уровнем их конструктивных решений и надежности их в последующей

В настоящее время важно - качественно дешево в заданные сроки с

минимальными затратами труда изготовить машину применив современную

высокопроизводительную

Разработка технологического процесса изготовления машины не должна

сводиться к формальному установлению последовательности обработки

поверхностей деталей выбору оборудования и режимов. Она требует

творческого подхода для обеспечения согласованности всех этапов построения

машины и достижения требуемого качества с наименьшими затратами.

При проектировании технологических процессов изготовления деталей

технологии машиностроения.

Приближение заготовок по форме размерам и качеству поверхностей к

готовым деталям что дает возможность сократить расход материала

значительно снизить трудоемкость обработки деталей на металлорежущих

станках а также уменьшить затраты на режущие инструменты электроэнергию

Повышение производительности труда путем применения: автоматических

линий автоматов агрегатных станков станков с ЧПУ более совершенных

методов обработки новых марок материалов режущих инструментов.

Концентрация нескольких различных операций на одном станке для

одновременной или последовательной обработки большим количеством

инструментов с высокими режимами резания.

Применение электрохимических и электрофизических способов размерной

эксплуатационных свойств деталей путем упрочнения поверхностного слоя

Применение прогрессивных высокопроизводительных методов обработки

обеспечивающих высокую точность и качество поверхностей деталей машины

методов упрочнения рабочих поверхностей повышающих ресурс работы

детали и машины в целом эффективное использование автоматических и

поточных линий станков с ЧПУ - все это направлено на решение главных

задач: повышение эффективности производства и качества продукции.

Автоматизация современных производственных процессов является одним

из важнейших путей повышения производительности труда и экономической

неавтоматизированные

технологические процессы и оборудование на современном этапе развития

промышленности должны рассматриваться как частное вынужденное решение

когда в конкретных условиях производства еще не созрели технические и

технологические предпосылки для его автоматизации. При современном уровне

научно-технического прогресса основной формой производства становится

комплексно-автоматизированное и высокомеханизированное оборудование и

производство. Одна из основных закономерностей развития техники на

современном этапе развития заключается в том что автоматизация проникла во

все отрасли техники во все звенья производственного процесса вызвала в них

революционные качественные изменения.

Машиностроение – одна из важнейших отраслей промышленности. Е

основная продукция – машины различного типа и назначения которые

обслуживают все отрасли народного хозяйства. Рост промышленности и

народного хозяйства а так же темпы перевооружения их новой техникой в

значительной степени зависят от уровня развития машиностроения.

Технический прогресс в машиностроении характеризуется не только

улучшением конструкции машин но и непрерывным совершенствованием

технологии их производства. В настоящее время важно качественно дешево и в

заданные сроки с минимальными затратами живого и овеществленного труда

высокопроизводительное

оборудование инструмент технологическую оснастку средства механизации и

автоматизации производства. От принятой технологии производства во многом

зависят долговечность и надежность работы выпускаемых машин а также

экономика их эксплуатации. Совершенствование технологии машиностроения

определяется потребностями производства необходимых обществу машин.

Теоретические разработки и практика показали что в условиях единичного

машиностроительных и приборостроительных

рациональным является организация группового производства базирующегося

на унификации его объектов технологических процессов и оснастки а также

подетально-специализированных

многономенклатурных групповых поточных и автоматизированных линий.

Групповое производство дает возможность

работы по механизации и автоматизации оборудования и труда.

эффективно его применение в условиях концентрации производства и создании

В сложных условиях переходного периода и ограниченности финансовых

ресурсов был взят курс на ускоренное развитие базовых потенциально

экспорта ориентированных отраслей экономики - топливно-энергетического

сектора золотодобывающей цветной металлургии машиностроения легкой

химической и нефтехимической а также горнодобывающей промышленности.

Сохранены и успешно работают крупнейшие в Центральной Азии

горно-металлургические

сельхозмашиностроения цементной промышленности и другие.

Наряду с этим получили развитие и появились новые отрасли -целлюлознобумажная электротехническая промышленность строительных материалов и

другие освоен выпуск более 900 новых видов продукции. Ярким результатом

диверсификации экспорта является создание практически с нуля новой

высокотехнологической отрасли - автомобилестроения. Сегодня современные

автомобили выпущенные в Узбекистане охотно покупают и в других странах.

Совместное предприятие общество с ограниченной ответственностью «UzHanwoo

штамповки пресс-формы разных модификаций и сварные изделия по заказу

потребителя а также компания поставляет штампосварные узлы домкраты и

Министров Республики Узбекистан № 214 от 27.07.2009 г. «О дополнительных

мерах по расширению локализации производства машиностроительного

оборудования и оснастки на 2009-2012 г.»

Служебное назначение детали.

Шестерня — это механизм или часть механизма механической передачи

в состав которого входят шестерня.

- передача вращательного движения между валами которые могут

иметь параллельные пересекающиеся и скрещивающиеся оси.

При этом усилие от одного элемента к другому передатся с помощью

зубьев. Зубчатое колесо передачи с меньшим числом зубьев называется

шестернй второе колесо с большим числом зубьев называется колесом. Пара

зубчатых колс имеющих одинаковое число зубьев — в этом случае ведущее

зубчатое колесо называется шестернй а ведомое — колесом.

Рис 1. Деталь «Шестерня»

Деталь «Шестерня» изготовлена из стали 45 ГОСТ 1050-74

Химический состав в % материала сталь 45

5 - до 0.3 до 0.04 до 0.035 до 0.25 до 0.3 до 0.08

Физические свойства материала сталь 45

Анализ технологичности конструкции детали и е количественные

технологического процесса является технологичность конструкции изделия.

Деталь считается технологичной если ее обработка ведется с максимальной

производительностью и минимальной себестоимостью. При анализе на

нетехнологичных элементов. Анализ детали производится для того чтобы

узнать удобна ли деталь в обработке а также найти менее трудоемкие и менее

дорогие экономичные методы получения деталей.

Показатели технологичности делят на качественные и количественные.

Качественная оценка технологичности.

Качественные показатели характеризуют технологичность конструкции

обобщенно на основании опыта исполнителя. Качественные показатели:

материал установка (базирование и закрепление) простановка размеров

допуски формы и расположения геометрическая форма возможность

применения рационального и производительного способа обработки.

Для технолога важно выявить основные поверхности детали влияние их

взаимного расположения точности шероховатости на работоспособность

Различные базирующие поверхности деталей с точки зрения их

функционального назначения можно отнести к категории основных или

вспомогательных баз. Основными с помощью которых детали присоединяются

к рамам корпусам в большинстве случав являются плоские поверхности или

сочетание плоской поверхности и одного или двух базовых отверстий.

Вспомогательными базами деталей являются главные отверстия по ним

базируются шпиндели валы а также плоские поверхности и их сочетания

которые определяют положение различных присоединяемых узлов и деталей.

Основной базой данной детали являются: Центральное отверстие

Основные рабочие поверхности данной детали – посадочное отверстие

Н6u6 и зубья шестерни вспомогательные поверхности – торцы детали.

Основные рабочие поверхности: - обрабатывается по шероховатость Ra

5. Вспомогательные поверхности обрабатывается по шероховатость Rа 63.

Количественная оценка технологичности

Количественная сравнительная оценка технологичности конструкции

осуществляется при использовании соответствующих базовых показателей

Коэффициент унификации

Определение коэффициента использования материала на четвртом

Коэффициент использования материала

Ким = Мд Мз = 3.49 4.6 = 0.76

Где Мд - масса детали;

Мз - масса заготовки

Полученное значение коэффициента использования материала говорит о

технологичности выбранного способа получения заготовки так как для

использования материала - не ниже 0.7 (Ким= 076>0.7)

Коэффициент точности обработки

Ктч = 1 – 1 Аср = 1 – 1 10.5= 0.9

где Аср - средний квалитет точности обработки детали по всем

Коэффициент шероховатости поверхности

Кш = 1 Бср = 1 2.225 = 0.44

где Бср - среднее числовое значение параметра шероховатости всех

поверхностей детали.

Исходя из описания конструкции анализа технологичности материала

детали а также изучив принцип работы детали – деталь "Шестерня" является

достаточно технологичной и приемлемой для изготовления.

Определение типа производства.

коэффициентом закрепления операций за одним рабочим местом или единицей

оборудования. Тип производства определяется коэффициентом

где Q – число различных операций;

– число рабочих мест на

которых выполняются данные операции.

использовать годовой объем выпуска и массу детали по таблицам.

Зависимость типа производства от объема выпуска (шт) и массы детали:

Исходя из массы детали – 3.49 кг и объем выпуска - 10 000по

таблицы определяем тип производства среднесерийный.

Определения число детали в партии и периодичность запуска

Где a=2 дня периодичность запуска

Где Fд – фонд времени

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

1. Выбор вида заготовки и способа её получения.

Для изготовления детали большую роль играет выбор рационального

вида исходной заготовки и способа е получения. Наиболее широко для

получения заготовок применяют следующие методы: лить обработка

распространенным методом получения стальных заготовок деталей машин

является обработка давлением. Выделяют ковку штамповку и прокат.

Критерии выбора типа заготовки.

Первым критерием при выборе типа заготовки служит материал из

которого изготавливается деталь:

сталь - прокат поковка штамповка реже - отливка;

чугун - различные способы литья;

цв. металлы - прокат отливка реже - штамповка.

Вторым критерием являются технологические возможности каждого из

для деталей простой формы предпочтителен прокат; для деталей средних

и крупных размеров простой формы с большими перепадами размеров поковка; менее предпочтительны из-за высокой стоимости отливка или

штамповка; для деталей сложной формы - отливка или штамповка.

Вариант 1 - получение заготовки методом проката.

Сортовой прокат. Его основное достоинство — дешевизна. Он

изготавливается из стали и цветных металлов в виде прутков с различной

формой поперечного сечения (круг квадрат шестигранник труба угольник

тавр и т. п. ). Заготовки из проката нашли самое широкое применение благодаря

своей простоте и дешевизне. Существенным недостатком является низкий

коэффициент использования материала.

Определение стоимости заготовки

Масса детали – 3.49 кг

Масса заготовки – 5.5 кг

Базовая стоимость одной тонны заготовок – 1 200 000 сум

Sзаг=((Сi1000) ·Mз·Кт·Кс·Кв·Км·Кп) - (Мз-Мд) ·Sотх1000

где Сi - базовая стоимость одной тонны заготовок сум.

Кт Кс Кв Км Кп - коэффиценты зависящие соответственно от класса

точности группы сложности массы марки материала и объема производства.

Мз Мд - соответственно масса заготовки и готовой детали кг.

Sотх - цена одной тонны отходов сум.

С Sотх=800 сум; Кт=1; Кс=0.88; Кв=0.79; Км=1.21; Кп=1.

Sзаг=((12000001000) ·5.5·1·0.88·0.79·1.21·1) - (5.5– 3.49) ·8001000=5550.2 сум

Вариант 2 - получение заготовки методом штамповки.

Штамповки применяются для изготовления деталей из пластических

металлов более сложной чем у отливок конфигурации. При штамповке

возможно получение отверстий любой формы и конфигурации. Заготовкаштамповка

точностью малыми значениями припусков на обработку и самой высокой

стоимостью. Заготовки-штамповки применяют в тех случаях когда имеются

поверхности которые невозможно обработать механически но требуется их

Масса заготовки – 4.6 кг

Sзаг=((12000001000) ·4.6·1·0.88·0.79·1.21·1) - (4.6 – 3.49) ·8001000=4642.5 сум

Определение стоимости заготовки проводилось по ценам на 2016г.

Учитывая все выше сказанное и расчет стоимости заготовки выберем

способ изготовления заготовки - Вариант 2- получение заготовки методом

Установление плана механической обработки детали.

руководствоваться следующими соображениями

В первую очередь обрабатываются поверхности принятые за чистые

технологические базы;

Последовательность обработки зависит от системы простановки размеров. В

начало маршрута выносят обработку той поверхности относительно которой

координировано большее число других поверхностей;

При невысокой точности сначала следует обрабатывать поверхности

последовательность операций устанавливается в зависимости от требуемой

точности поверхности

Операции обработки поверхностей имеющих второстепенное значение и не

влияющих на точность основных параметров детали следует выполнять в

конце техпроцесса но до операций окончательной обработки.

В том случае когда заготовку подвергают термообработке для устранения

возможных деформаций нужно предусматривать правку заготовки для

обеспечения заданной точности и шероховатости.

При разработке маршрута технологического процесса составляется

маршрутная карта (таблица 3.) в которую заносят наименование операций их

краткое содержание тип оборудования и оснастку.

Рис. 2. Эскиз детали «Шестерня» с указанием обрабатываемых поверхностей

Наименование и содержание операций

Расточить поверхность Г в размер

Подрезать торец А выдерживая размер

Подрезать торец В выдерживая размер

Точить поверхность Б в размер 160

Фрезеровать зубья m=2 z=78

Шлифовать поверхность Г в размер

Шлифовать зубья m=2 z=78

Обоснование выбранного технологического процесса.

Технологический процесс создан исходя из типа производства сложности

конструкции детали и технологическим требованиям. Так как производство

на серийному типу производства для обеспечения максимальной

производительности были выбраны универсальные станки.

станки подлежат быстрой переналадки которая необходима при серийном типе

операции подлежащий всем деталям данного типа и

В качестве основного технологического оборудование было выбрано:

Для токарной операции принимаем токарно-винторезный станок 16К20.

Частота вращения шпинделя 19-1900 мин-1;

Мощность электродвигателя 11 кВт;

Габариты (ДхШхВ) 2795 х 1190 х 1500 мм;

Для зубофрезерной операции принимаем зубофрезерный станок 53А50Н.

Габаритные размеры станка мм:

Масса станка кг 9650

Электродвигатель главного движения:

частота вращения обмин 7359851420

Суммарная мощность всех электродвигателей установленных на станке кВт'

Для круглошлифовальной операции принимаем шлифовальный станок

Наибольшие размеры устанавливаемого изделия мм 200-700; 60-180

Мощность электродвигателя 076 кВт;

Габариты (ДхШхВ) 1500х2100х3100 мм;

Для зубошлифовальной операции принимаем зубошлифовальный станок

Наибольший D устанавливаемого изделия мм 400

Наименьший D окружности впадин мм 30

Наибольшая длина заготовки в центрах мм 440

Наибольшая ширина зубчатого венцамм:

- для прямозубых колес 160

- для косозубых колес при наклоне зуба:

Наибольший угол наклона зубьев град 45

Диаметр шлифовального круга мм 350

Количество двигателей8

Мощность привода шлиф. круга кВт 1.5

Суммарная мощность эл. двигателей кВт 7.92

Точность обработки DIN 4-5

Габаритные размеры полуавтомата:

Масса полуавтомата кг 8000

Расчет припусков на механическую обработку аналитическим

обработки заготовок необходимо установить оптимальные припуски которые

обеспечили бы заданную точность и качество обрабатываемых поверхностей.

Определение припусков на механическую обработку для поверхности Д в

размер 35Н6u6 на три проход расчтно-аналитическим методом.

Качество поверхности заготовки

Rz=150 мкм [2 стр 63 т 43]

T=200 мкм [2 стр 63 т 43]

Пространственные отклонения

Погрешность установки

Расчет минимального припуска [ мкм ]

z min 1 2 (150 200 430.12 353.52 ) = 1813.45 мкм.

z min 2 2 (50 50 258.06 2 201.32 ) = 854.57 мкм.

z min 3 2 (20 25 172.04 2 141.4 2 ) = 535.3 мкм.

Промежуточные расчетные размеры по обрабатываемым поверхностям

Общий номинальный припуск

Определение припусков на механическую обработку для поверхности Б

0 на один проход расчтно-аналитическим методом.

Расчет припусков на механическую обработку табличным методом.

Припуск - это слой металла который будет удаляться при дальнейшей

обработке на металлорежущих станках с целью получения из нее готовой

При статистическом (табличном) методе определения промежуточных

припусков на обработку поверхностей заготовок пользуются таблицами

технических справочников.

сравнительно прост однако практическое применение его вызывает некоторое

затруднение которое объясняется тем что таблицы находятся в разных

справочных изданиях стандартах отраслей и предприятий различных по

содержанию и по системе их построения.

Промежуточные припуски и допуски для каждой операции определяют

начиная от финишной операции к начальной т.е. в направлении обратном ходу

технологического процесса обработки заготовки.

Расчет режимов резания сокращенно аналитическим методом и

определение основного времени.

В процессе разработки операционной технологии необходимо рассчитать

режимы резания расчт ведтся расчтно-аналитическим способом.

Операция 005 Токарная

Токарно-винторезный станок 16К20

Переход – 1: Расточить поверхность Г в размер 35 на черно

диаметр обработки - d = 35 мм;

глубина резания - t = 1.5 мм;

по справочным данным выбирается подача - s = 0.15 ммоб. [8 стр 266 т11]

Скорость резания определяется по формуле:

где Cv = 420 - постоянный коэффициент [8 стр 269 т17]

x = 015 - показатель степени при глубине резания [8 стр 269 т17]

y = 02 - показатель степени при подаче [8 стр 269 т17]

m = 02 - показатель степени при стойкости инструмента [8 стр 269 т17]

T = 90 мин. - период стойкости резца из твердого сплава [8 стр 269 т17]

Kv - поправочный коэффициент учитывающий условия резания определяется

Kv = Kmv·Kпv·Kиv·Kтv·Kuv·Krv

где Kmv = 0.85 - коэффициент учитывающий влияние материала детали [8 стр

Kпv = 085 - коэффициент учитывающий состояние поверхности [8 стр 262

Kиv = 14 - коэффициент учитывающий материал инструмента [8 стр 263 т4]

Kтv = 1 - коэффициент учитывающий стойкость инструмента [8 стр 264 т5]

Kuv = 1 - коэффициент учитывающий угол в плане резца [8 стр 265 т6]

Krv = 1 - коэффициент учитывающий радиус при вершине резца [8 стр 265

Kv = 0.85·0.85·1.4·1·1·1 = 1.01

Число оборотов вращения шпинделя:

Принимается число оборотов шпинделя n = 1600 обмин.

Фактическая скорость резания определяется по формуле:

где s = 0.15 ммоб - рабочая подача инструмента;

n = 1600 обмин - частота вращения шпинделя;

L - длина пути обработки мм

Переход – 1: Расточить поверхность Г в размер 35Н6u6 на чисто

глубина резания - t = 0.5 мм;

по справочным данным выбирается подача - s = 0.1 ммоб. [8 стр 266 т11]

где s = 0.1 ммоб - рабочая подача инструмента;

Переход – 2: Подрезать торец А выдерживая размер 35 мм

диаметр обработки - d = 160 мм;

глубина резания - t = 2 мм;

по справочным данным выбирается подача - s = 0.8 ммоб. [8 стр 266 т11]

Принимается число оборотов шпинделя n = 1250 обмин.

где s = 0.8 ммоб - рабочая подача инструмента;

n = 1250 обмин - частота вращения шпинделя;

Переход – 3: Снять фаски

Принимается число оборотов шпинделя n = 315 обмин.

n = 315 обмин - частота вращения шпинделя;

Переход – 4: Подрезать торец В выдерживая размер 35 мм

Переход – 5: Точить поверхность Б в размер 160

Принимается число оборотов шпинделя n =315 обмин.

Переход – 6: Снять фаски

где Cv = 420 - постоянный коэффициент

Расчет режимов резания табличным методом и определение

Операция 015 Фрезерная

Универсально-фрезерный станок 6Р81

Переход – 1: Фрезеровать зубья m=2 z=78

Скорость резания - окружная скорость фрезы ммин

Bф – 3 мм ширина фрезерования мм;

Cv-68.5; qv-0.25; mv-0.2; yv-0.2; uv-0.1; рv-0.1- коэффициент и

показатели степени [8 стр 286 т39]

подача на зуб [8 стр 286 т38]

D - 50 диаметр фрезы мм;

kv - рассчитывается по формуле.

К mv – поправочный коэффициент на скорость зависящий от главного угла

в плане [8 стр 262 т3]

Кзv- поправочный коэффициент на скорость зависящий от качества

Киv- поправочный коэффициент на скорость зависящий от материала

режущего инструмента [8 стр 263 т6]

Принимается число оборотов шпинделя n = 320 обмин.

где s = 0.3 ммоб - рабочая подача инструмента;

n = 320 обмин - частота вращения шпинделя;

Операция 020 Круглошлифовальная

Шлифовальный станок 3153М

Переход – 1: Шлифовать поверхность Г в размер 60Н7

Эффективная мощность кВт

= 1.3·250.75·0.020.85·0.20.7·60=10.2 кВт

Скорость круга Vк мс – 30

Скорость заготовки Vз ммин – 25

Глубина шлифования t мм – 0.02 [8 стр 301 т55]

Продольная подача S – 0.2 [8 стр 301 т55]

Коэффициент и показатели степени

Операция 025 Зубошлифовальная

Зубошлифовальный станок 5892А

Переход – 1: Шлифовать зубья

= 1.3·250.75·0.020.85·0.20.7·50=8.5 кВт

Глубина шлифования t мм – 0.02

Продольная подача S – 0.2

Коэффициент и показатели

Определение технической нормы времени.

Техническая норма времени на обработку заготовки является одной из

основных параметров для расчета стоимости изготовляемой детали числа

производственного оборудования заработной платы рабочих и планирования

Техническую норму времени определяют на основе технических

возможностей технологической оснастки режущего инструмента станочного

оборудования и правильной организации рабочего места.

Норма времени является одним из основных факторов для оценки

совершенства технологического процесса и выбора наиболее прогрессивного

варианта обработки заготовки.

В крупносерийном и среднесерийном производстве общая норма времени

(мин) на механическую обработку одной заготовки

где То - технологическое (основное) время мин; Tв - вспомогательное

время мин; Тт.о - время на обслуживание рабочего места мин; То.п - время на

отдых и естественные надобности мин.

Переход – 1: Расточить поверхность Г в размер 35Н6u6

Переход – 2: Подрезать торец А выдерживая размер 37 мм

Переход – 6: Снять фаску

Основное (технологическое) время на обработку

Вспомогательное время на операцию Тв определяют по нормативным

Вспомогательное время на установку детали Туст = 0.7 мин.

Добавочное вспомогательное время на каждую последующую установку

детали Тдоб = 0.26 мин.

Время на включение и выключение станка Tвкл.=0.06 мин.

Поправочный коэффициент на вспомогательное время при

крупносерийном производстве

Тв= (Туст + Тдоб + Tвкл. )·к= (0.7+0.26+0.06)·1.5=1.53

Время на обслуживание рабочего места определяются (в %) от основного

времени где ат о = 3 %:

Тт.о.= То ·ат.о.100=0.7123100=0.02 мин.

Время на отдых и естественные надобности рабочего определяют (в %) от

оперативного времени где аоп= 1.7 % :

Топ= (Т о Т в )аоп (0.712 1.53) 1.7 = 0.04 мин.

ТШ=ТО+ТВ+ТТ.О+ТОП=0.712+1.53+0.02+0.04=2.3 мин.

Операция 010 Зубофрезерная

Основное (технологическое) время на обработку.

Тв= (Туст + Тдоб + Tвкл. )·к= (07+026+006)·1.5=1.53

Тт.о.= То ·ат.о.100= 28.44·3100=0.85 мин.

Топ= (Т о Т в )аоп (28.44 1.53) 1.7 = 0.51 мин.

ТШ=ТО+ТВ+ТТ.О+ТОП=28.44+1.53+0.85+0.51= 31.33 мин.

Операция 015 Круглошлифовальная

Тв= (Туст + Тдоб + Tвкл)·к= (0.7+0.26+0.06)·1.5=1.53

Тт.о.= То ·ат.о.100=0.43100=0.01 мин.

(Т о Т в )аоп (0.4 1.53) 1.7

ТШ=ТО+ТВ+ТТ.О+ТОП=0.4+1.53+0.01+0.03=1.97 мин.

Сводная таблица технических норм времени по операциям

Тт.о.= То ·ат.о.100=26.043100=0.78 мин.

(Т о Т в )аоп (26.04 1.53) 1.7

ТШ=ТО+ТВ+ТТ.О+ТОП=26.04+1.53+0.78+0.47=28.82 мин.

5 Круглошлифовальная

Номер и наименование

9. Регламент технологического процесса.

ГОСТ3.1105-74 Форма 4

ФерПИ Механический факультет

Расточить поверхность Г в размер 35Н6u6

Подрезать торец А выдерживая размер 35 мм

Наименование и содержание операции

Наименование и марка

ГОСТ3.1105-74 Форма 4 а

Подрезать торец В выдерживая размер 35 мм

Т15К6 ГОСТ 18871--73

Шлифовать поверхность Г в размер 35Н6u6

ОСТ3.1404-74 Форма 1

Наименование операции

( наименование модель)

Масло индустриальное

Инструмент (код и наименование)

Расточить поверхность Г в

Приспособление (код и

ГОСТ3.1404-74 Форма 1а

Точить поверхность Б в

выдерживая размер 35 мм

Зубофрезерный станок 53А50Н

Фрезеровать зубья m=2

Шлифовать поверхность Г в

ГОСТ3.1105-74 Форма 5

КОНСТРУКТОРСКАЯ ЧАСТЬ.

1. Расчет и проектирование станочного приспособления.

Специальное приспособление для обработки зубьев

Выбор схемы базирования

определения положения заготовки или изделия в процессе изготовления или

Технологическая установка – процесс базирования и закрепления

заготовки или изделия в приспособлении.

Рис. 3. Схема базирования

Обрабатываемая деталь базируется по плоскости и центральному

Расчт на точность приспособления

заготовки или детали (узла) в приспособлении

суммируется из погрешностей базирования

заготовки детали (узла) в приспособлении

вызываемой неточностью его

изготовления и установки на станке или сборочной позиции.

Произведм расчт на точность размера 35Н6.

т.к. конструкторская и технологическая базы совпадают.

т.к. используется механизированный привод с постоянной силой

Схема базирования выбрана правильно так как

Расчт режимов резания было произведено в пункте 3.7.

Силовой расчет приспособления

К - коэффициента надежности. Значение коэффициента К следует выбирать

дифференцированно в зависимости от конкретных условий выполнения

операции и способа закрепления заготовки.

- гарантированный коэффициент запаса надежности закрепления

– коэффициент учитывающий увеличение сил резания из-за случайных

неровностей на поверхности заготовки

- коэффициент учитывающий затупление режущего инструмента в

зависимости от метода обработки

- коэффициент учитывающий увеличение силы резания при прерывистом

- коэффициент учитывающий непостоянство зажимного усилия

- коэффициент учитывающий степень удобства расположения рукояток в

- коэффициент учитывающий неопределенность положения

Рабочий диаметр пневмоцилиндра зная необходимое усилие зажима будем

рассчитывать по следующей формуле:

Q 0785 (D 2 - d 2 ) p

где D – диаметр поршня в см;

d – диаметр штока в см по конструктивным особенностям принимаем

р – удельное давление воздуха в кгсм2 р=063кгсм2;

– коэффициент полезного действия (085);

Прочностной расчет приспособления

Допускаемое напряжение среза:

i - число стыков (число плоскостей среза) в соединении

Коэффициент запаса прочности:

Описание конструкции приспособления

Приспособления для обработки зубчатых передач. Состоит из корпуса

который устанавливается на стол станка. Деталь устанавливается на

приспособления по центральному отверстию на палец и зажимается с помаши

2. Расчет и проектирование контрольного приспособления.

приспособления - специальные производственные

средства измерения представляющие собой конструктивное сочетание

приспособления предназначены для проверки точности выполнения размеров и

технических требований на изготовление деталей и узлов машин.

Рис. 4. Схема базирования

Конструктивные элементы контрольных приспособлений

Контрольное приспособление состоит из установочных зажимных

измерительных и вспомогательных элементов установленных в корпусе

Погрешности измерения в контрольных приспособлениях

Основными факторами оказывающими влияние на точность

контрольного приспособления являются:

- принятая схема приспособления;

- точность изготовления элементов приспособления;

Допустимую погрешность измерения можно определить

Так же определить допустимую погрешность измерения можно на основе

погрешности измерений в соответствии с ГОСТ 8.051-81 для разных размеров и

Погрешность измерения

приспособлении суммируется из погрешностей базирования

и положения заготовки детали (узла) в приспособлении

неточностью его изготовления и установки на станке или сборочной позиции.

Расчет и проектирование режущего инструмента.

Проектирование и расчет резца

В качестве объекта проектирования примем токарный резец-вставку для

контурного точения используемый при обработке поверхностей заготовки на

5 токарной операции.

В качестве материала для корпуса резца выбираем сталь 45

допустимым напряжением на изгиб и.д. = 200 МПа.

Материалом сменной режущей пластины будет минералокерамический

Главная составляющая силы резания

Pz = 10·Cp·tx·Szy·Vn· Kp H

K р- коэффициенты главного угла в плане принимаем

Kр - коэффициент переднего угла принимаем

Kр - коэффициент угла наклона главного режущей кромки принимаем.

Kpz = 09·089·1·1 = 08.

Расчет тангенциальной силы резания произведем

Для Pz: Cp = 300; yp = 075; np = -015

Pz = 10·300·051·05230.75·1454-015·08 = 34968 H.

Расчет сечения корпуса резца. При условии что державка имеет квадратное

h b ширину державки определим по формуле:

где L - вылет резца принимаем L = 140 мм.

Подставив данные в формулу получим:

Принимаем ближайшее большее сечение корпуса (b = 16 мм). Руководствуясь

приведнными соотношениями получим высоту корпуса резца h b =25 мм.

Принимаем h b 1625 мм.

Проверяем корпуса резца на прочность и жсткость:

Максимальная нагрузка допускаемая прочностью резца:

Pz.доп =bh2и.д.6L=2010-3 (20 10-3) 2 200 614010-3 = 44444 Н

Максимальная нагрузка допускаемая жсткостью резца:

Pz.ж =3 f E J L3 =3 00510-3 210 11 10-3 13333 10-8(140 10-3) 3 = 18518 Н

где f - допускаемая стрела прогиба резца при чистовом точении f=005мм

Е - модуль упругости материала корпуса резца Е = 210 11Па

J - момент инерции прямоугольного сечения корпуса:

J = bh 312=2516-3 12=13333 мм 4

Резец обладает достаточной прочностью и жсткостью т.к. выполняется

условие: Pz.доп. Pz Pz.ж.

444 Н 34968 Н 18518 Н- условие выполняется.

Конструктивные размеры резца берм по ГОСТ 20872-80; общая длина резца

L = 140 мм; режущая пластина из тврдого сплава Т15К6

Геометрические параметры лезвия резца: главный угол в плане 45°

По ГОСТ 5688-61 принимаем: качество отделки (параметры шероховатости)

передней и задней поверхности лезвия резца и опорной поверхности корпуса;

предельные отклонения габаритных размеров резца; марку тврдого сплава

пластины и материала корпуса; содержание и место маркировки.

Выбираем материал резца: для корпуса – сталь 45 ( твердость 40 45 HRCэ

оксидировать для пластины- твердый сплав Т15К6.

Технические требования на резец принимаем по ГОСТ 266613-85.

ОРГАНИЗАЦИОННАЯ ЧАСТЬ.

Годовой объем выпуска N =10 000 шт.

Размер партии для одновременного запуска n = 79

Тип производства среднесерийный

Форма организации выполнения технологических процессов.

Участок является участком подетально-групповой специализации. За

каждым рабочим местом закреплено несколько технологических операций.

Операция содержит несколько технологических переходов. Перемещается

деталь в таре от склада к рабочему месту и между станками. Производство не

Производственная структура участка

Участок предназначен для изготовления деталей – тел вращения типа вал.

В состав участка входит оборудование для металлообработки фрезерноцентровальные токарные фрезерные и шлифовальные станки места контроля

производятся вне участка во вспомогательных производствах.

Расчет количества основного оборудования

изготовления изделий. Для этого определяется время работы станков

(станкоемкость) на различных операциях затем с учетом объема выпуска

изделий каждого наименования рассчитывается количество станков.

Расчетное количество оборудования

Кн -0.95 наладки оборудования

F - эффективный годовой фонд времени при двухсменном режиме работы

Полученное значение округляем до ближайшего большего целого Ср

Уточняем коэффициент загрузки оборудования

Коэффициент загрузки оборудования

Коэффициент загрузки

Рис.5. Коэффициент загрузки оборудования

Уточняем коэффициент использования оборудования

Уточняем коэффициент использования

Уточняем коэффициент

Рис.6. Уточняем коэффициент использования оборудования

Определения количество работников.

определяется по количеству основных оборудование.

Где n=2 - двухсменной режим работы

Ко – основной количество оборудование

Основное количество работников больше на 12-15% от количество

работников работающих на основных оборудованиях.

Основное количество работников -12

В среднесерийном типе производства количество слесаров составляет 13% от основного количество работников.

В среднесерийном типе производства количество вспомогательных

работников составляет 30-40% от основного количество работников.

В среднесерийном типе производства количество ИТР составляет 12-15%

от основного количество работников.

В среднесерийном типе производства количество организационных

работников составляет 5-6% от основного количество работников.

обслуживания составляет 15-2% от основного количество работников.

Количество работников

Rоб.= 12+1+5+2+1+1=22

Определения площади участка

Основной площадь участка определяется по площади устанавливаемых

Площадь вспомогательных помещение составляет 25-30% от основного

Площадь для технического обслуживания составляет 20-30%

ЭКОНОМИЧЕСКАЯ ЧАСТЬ.

Количественная оценка экономических результатов улучшения условий и

повышения безопасности труда при расчте величины годовой экономии может

быть дана путм следующих экономических показателей: экономии затрат за

счт сокращения численности работающих; экономии затрат за счт повышения

работоспособности достигаемой в результате улучшения условий труда;

экономии затрат на социальное страхование получаемой в результате

снижения травматизма на производстве.

Основные фонды — это часть производственных фондов которая участвует

в процессе производства длительное время сохраняя при этом свою

натуральную форму а их стоимость переносится на продукцию постепенно по

частям по мере использования.

или общехозяйственные

в зависимости от того как этот актив используется.

Капитальные вложения

Расчет вложения на здания и сооружения

Где 13-дополнителный коэффициент

- площадь участка 60 м2

-11900 сум стоимость 1м2 здания

Расчет вложения на производственное оборудование

Зубофрезерный станок

Расчет вложения на приспособления и инструменты

Стоимость приспособления и инструменты составляет 15% от стоимости

производственных оборудование.

Расчет вложения на инвентарь

Стоимость инвентарей составляет 1.5% от стоимости производственных

Структура капитальных вложений

Расчет расходов на сыре и материал

Расходы на основной сыре

Расчет заработной платы

Премия работников составляет 35-25% от заработной платы работников.

Социальный налог 25% от заработной платы работников.

- тариф заработной платы для пятого разряда 4500 сумчас

Заработная плата основных работников 48315000 сум

Премия основных работников 16910250 сум

Социальный налог 12078750 сум

Итого фонд заработной платы основных работников 77304000 сум

Заработная плата вспомогательных работников

Расходы на эксплуатацию оборудование

Расходы на эксплуатацию оборудование составляет 150% от заработной

платы основных работников.

Расходы участка(цеха)

Расходы участка составляет 120% от заработной платы основных

Расходы предприятии составляет 90% от заработной платы работников.

Заработная плата основных

вспомогательных работников

Эксплуатация оборудования

(от расходов предприятие

Расходы на изготовление

Цена детали (изделия)

Срок оправдания капитальных вложение

Валовый доход предприятия

Дв= Сд·N =8057153·10000 = 8057152619

Чистая прибыль — часть балансовой прибыли предприятия остающаяся

в его распоряжении после уплаты налогов сборов отчислений и других

обязательных платежей в бюджет.

ЧП=Дв – Р – Н = 8057152619– 7495025692– 5640006833=

Рентабельность производства

Рентабельность представляет собой такое использование средств при

котором организация не только покрывает свои затраты доходами но и

Рентабельность производства рассчитывается как отношение прибыли

от реализации к сумме затрат на производство и реализацию продукции.

Коэффициент показывает сколько прибыли предприятие имеет с каждого

рубля затраченного на производство и реализацию продукции. Этот показатель

может рассчитываться как в целом по предприятию так и по его отдельным

подразделениям или видам продукции.

Rп = (чистый прибыль Себестоимость) · 100 %

Rп = (5057268586 7495025692) · 100 % = 6.4

ИНОСТРАННЫЕ ИНВЕСТИЦИИ.

Проектирование участка механического цеха по изготовлению детали

Масса детали –3.49 кг.

Учредителями совместного предприятия являются акционерная компания

«Узавтосаноат» и южнокорейская компания «Hanwoo Global» Company Limited.

Иностранные инвестиции — под иностранными инвестициями понимаются

вложенных иностранными

объекты предпринимательской и

модернизируемые основные фонды и оборотные средства во всех отраслях и

сферах народного хозяйства ценные бумаги целевые денежные вклады

научно-техническая продукция интеллектуальные ценности имущественные

Мы всегда должны помнить простую истину – без инвестиций нет

прогресса нет технического технологического обновления и модернизации

производства и в целом страны. В рамках реализации Инвестиционной

программы 2013 года освоено в эквиваленте 13 миллиардов долларов

капитальных вложений с ростом на 113 процента по сравнению с 2012 годом.

При этом особого внимания заслуживает тот факт что почти половину

общего объема освоенных капитальных вложений (47 процентов) составили

частные инвестиции – за счет собственных средств предприятий и населения.

Инвестиционная политика Республики Узбекистан

За годы независимости в Республике Узбекистан создан благоприятный

инвестиционный климат широкая система правовых гарантий и льгот для

стимулированию деятельности предприятий с иностранными инвестициями.

Инвестиционное законодательство Республики Узбекистан является одним

из передовых в системе законодательства стран СНГ вобрав в себя основные

положения международного инвестиционного права в частности положения о

гарантиях прав иностранных инвесторов предоставлении определенных

преференций для инвесторов и другие.

Основой правового регулирования в области привлечения иностранных

инвестиций в Республики Узбекистан являются:

· Закон «Об иностранных инвестициях»;

· Закон «Об инвестиционной деятельности»;

· Закон «О гарантиях и мерах защиты прав иностранных инвесторов»

а также ряд нормативно-правовых актов принимаемых в форме решений

Президента Республики Узбекистан и постановлений правительства.

В соответствии с действующим законодательством понятие прямых

иностранных инвестиций включает в себя:

· вложение иностранными инвесторами материальных и нематериальных благ

любой доход от иностранных инвестиций вкладываемых иностранными

инвесторами в объекты предпринимательской и других видов деятельности.

Иностранные инвестиции на территории Республики Узбекистан могут быть

осуществлены и различных формах. В частности:

долевое участие в уставных фондах и ином имуществе хозяйственных

обществ и товариществ банков страховых организаций и других предприятий

созданных совместно с юридическими и (или) физическими лицами

Республики Узбекистан;

создание и развитие хозяйственных обществ и товариществ банков

страховых организаций и других предприятий полностью принадлежащих

иностранным инвесторам;

· приобретение имущества акций и других ценных бумаг включая долговые

обязательства эмитированные резидентами Республики Узбекистан;

права патенты товарные знаки полезные модели промышленные образцы

фирменные наименования и ноу-хау а также деловую репутацию (гудвилл);

приобретение концессий включая концессии на разведку разработку

добычу либо использование природных ресурсов;

приобретение права собственности на объекты торговли и сферы

обслуживания на жилые помещения вместе с земельными участками на

которых они размещены а также права владения и пользования землей (в том

числе на основе аренды) и природными ресурсами.

относительно формы вложения инвестиций. Иностранные инвесторы могут

создавать на территории республики предприятия в любой допускаемой

законодательством организационно-правовой форме.

предлагаются самые разные формы вложения инвестиций:

· создание совместного предприятия;

· создание предприятия со 100 процентным иностранным капиталом;

приобретение части либо полного пакета акций приватизируемых

Предприятиями с иностранными инвестициями признаются вновь

создаваемые предприятия отвечающие следующим условиям:

· размер уставного фонда предприятия не менее суммы эквивалентной 150

· одним из участников предприятия является иностранное юридическое лицо;

· доля иностранных инвестиций составляет не менее 30 процентов уставного

Для создания механического участка было привлечено иностранное

инвестиция в виде технологических оборудование и интеллектуального

Для обеспечения интеллектуального вложения инвестор организовал

обучения кадров и предоставил технологические документации.

В 2014 году объем инвестирования в экономику возрос на 109

процента и составил в эквиваленте 146 миллиарда долларов США. При

этом свыше 212 процента всех капитальных вложений или более 3

миллиардов долларов составили иностранные инвестиции и кредиты из

которых три четверти – это прямые иностранные инвестиции.

Особое удовлетворение вызывает тот факт что из года в год в реализации

инвестиционной программы все более активное участие принимают прямые

частные инвестиции за счет собственных средств предприятий которые только

за истекший год возросли на 103 процента и составили в эквиваленте 43

миллиарда долларов или почти 30 процентов всех объемов инвестиций.

Активизировалась инвестиционная деятельность коммерческих банков

которыми в течение года на инвестиционные цели было направлено 17

миллиарда долларов или на 20 процентов больше чем в предыдущем году.

Свыше 73 процентов всех инвестиций было направлено на

производственное строительство и около 40 процентов – на приобретение

машин и оборудования.

Охрана труда – система законодательных актов систему социальноэкономических организационных и лечебно профилактических мероприятий и

средств направленности на обеспечения безопасности сохранения здоровья и

работоспособности человека в процессе труда.

1.1. Характеристика и анализ условий труда на участке.

Участок предназначен для изготовления деталей – типа шестерня.

Участок оснащен оборудованиям для металлообработки а именно:

- Системы обеспечения функционирования.

Операции заготовительные производятся вне участка во вспомогательных

Другие цеховые объекты производства опасности для труда рабочих на

участке не представляют. Рабочие места возле металлорежущего оборудования

организованы с учетом охрана труда и техники безопасности.

1.2. Наиболее опасные и вредные места на участке и их характеристика.

повышенная запыленность и загазованность воздуха рабочей зоны высокий

уровень шума и вибрации недостаточная освещенность рабочей зоны и т.д.

Оборудование на проектируемом участке должно регулярно проходить

технический осмотр в ходе которого определяется его безопасность и

соответствие требованиям норм экологической безопасности.

Оборудование применяемое на участке должно быть снабжено

уменьшают риск травмирования рабочих.

Микроклимат на рабочем месте в производственных помещениях

определяется температурой воздуха относительной влажностью скоростью

движения воздуха барометрическим давлением и интенсивностью теплового

излучения от нагретых поверхностей.

Производственные помещения должны соответствовать требованиям

промышленных предприятий СН 245-71. Бытовые помещения должны

соответствовать требованиям СНиП 11-92-76.

Естественное и искусственное освещение производственных помещений

должно соответствовать требованиям СНиП 11-4-79.

Уровень шума не должен превышать 80 дБА.

На случай пожара в цехе должны быть предусмотрены средства

пожаротушения и эвакуационные выходы.

Н а участке должна быть естественная и обще обменная вентиляция.

Местная вентиляция должна обеспечивать удаление пыли мелкой

стружки и аэрозолей СОЖ из рабочей зоны станков.

1.3. Производственная санитария

Производственная санитария включает в себя:

- оздоровление воздушной среды и нормализацию параметров микроклимата в

- защиту работающих от шума вибрации электромагнитных излучений.

- обеспечение требуемых нормативов естественного и искусственного

- поддержание в соответствии с санитарными требованиями территории

Гигиена труда - профилактическая медицина изучающая условия и

характер труда их влияние на здоровье человека направленная на

профилактику вредного и опасного действия факторов производственной среды

и трудового процесса на работающего.

Условия труда - совокупность факторов производственной среды и

трудового процесса оказывающих влияние на здоровье и работоспособность в

В соответствии со СНиП все производственные здания должны

подвергаться периодическим техническим осмотрам( 2 раза в год – весной и

осенью) На каждое здание и сооружение принятое в эксплуатацию

составляется технический паспорт и технический журнал по эксплуатации

машиностроения как смазочно-охлаждающие жидкости при механической

обработке металла. Огромный контингент работающих в промышленности

подвергается воздействию этих соединений. Это воздействие осуществляется

двояким путем: на кожу при контакте с маслами и эмульсиями и через органы

Химический состав и концентрация частиц СОЖ и аэрозоля в воздухе

рабочей зоны находится в непосредственной зависимости от скорости и

глубины резания металла вида СОЖ и расходе ее в единицу времени.

Уровень загрязнения спецодежды и кожных покровов станочников нефтяными

маслами зависит от характера технологического процесса наличие укрытия

рабочей зоны и вида СОЖ.

В результате длительного воздействия аэрозоля индустриальных масел

развиваются хронические заболевания органов дыхания функциональные и

биологические изменения в органах и системах а также снижение имунно

биологической реактивности организма.

Профилактические мероприятия при работе с СОЖ основываются на

установленных нормативах предельно допустимого содержания аэрозоля

индустриальных масел в воздухе рабочих помещений.

Основные мероприятия по оздоровлению производственной среды

должны осуществляться на базе комплексной механизации и автоматизации

процессов механической обработки металла позволяющих почти полностью

устранить или резко сократить с СОЖ и его аэрозолями.

В связи с широким внедрением в промышленность скоростных режимов

резания жаропрочных и сверхтвердых сплавов новых технологических

процессов применением многокомпонентных СОЖ с химически активными

присадками особое значение приобретают требования к конструкции новых

станков в частности к более полному укрытию зоны резания и оборудованию

местного и эффективного отсоса что позволяет снизить содержание аэрозоля с

продуктами термоокислительного до допустимых величин.

Эффективна замена масляного охлаждения эмульсионным т.к. при его

использовании концентрация масляного аэрозоля и углеводов в рабочей зоне не

превышают предельно допустимых значений а окись углерода и другие

продукты термораспада не обнаруживаются. При этом осуществляется

контроль за содержанием в эмульсиях щелочи (не более 025%) нафтеновых

кислот (не более 20%) нафтеновых мыл (не более 1%) кальцинированной соды

(не более 03%) и других возможных химически активных присадок.

В проекте детали обрабатываются на станках с ЧПУ которые позволяют

вести обработку деталей практически без участия работающего следовательно

контакт с аэрозолями СОЖ почти полностью устранен.

Необходима так же централизованная подача СОЖ и периодическая

очистка от примесей не реже одного раза в месяц. Очистку следует проводить с

применением антимикробных добавок.

Для защиты кожных покровов большое значение имеет снабжение

работающих спецодеждой из легкой гладкой мягкой непромокаемой и

непроницаемой для охлаждающих масел и жидкостей ткани.

Должны проводиться периодические медицинские осмотры не реже одного

Важную роль в обеспечении функциональной пригодности СОЖ наряду с

выбором ее вида и марки играют процессы очистки и регенерации СОЖ. Таким

образом удается не только экономить СОЖ но и уменьшать количество

отходов сбрасываемых в окружающую среду.

Регенерацию масел производят для удаления шлака и других загрязнений.

После предельного времени эксплуатации свойства СОЖ теряются полностью

и к дальнейшему применению она становится непригодна.

1.4. Выбор системы освещения производственной участки.

смешанное) необходимо определить разряд зрительных условий труда. После

этого осуществляется выбор системы освещения определение коэффициента

естественного освещения (к.е.о.) в соответствии с требованиями строительных

норм и правил проектирования промышленных зданий.

FЛ- световой поток каждой лампы а лм

Ен - нормируемая освещенность в лк

К - коэффициент запаса

S-площадь помещение м2

N-число светильников;

h- коэффициент использования светового потока

Z- отношение средней освещенности к минимальной Z=1.2

Определение величины показателя помещения (индекс помещения)

где: S- площадь помещения м2;

А - ширина помещения м;

* домна помещения м;

h- расчетная высота (расстояние от светильника до рабочей поверхности м)

Определим расчетную высоту

где: Н - высота помещеиия. м:

hc- высота подвеса светильника hc=05 м;

hp- высота рабочего места hp=0.8 м

Для определения количества светильников необходимо найти расстояние

между светильниками – L. При многорядном роcположении светильников на

выгоднейшее отношение.

Определение количества ламп по ширине и длине помещения

Общее количество светильника определяется:

Определяем световой поток каждой лампы

В случае если расчтное значение светового потока каждой лампы Fл

превышает заданное F необходимо пересчитать количество светильников.

В предприятии используется светильники типа ОДВ.

Рис 7. Светильник типа ОДВ

Рис 8. Схема расположения светильников

1.5. Выбор системы вентиляции.

Основная задача промышленной вентиляции - обеспечение оптимального

воздухообмена при учете постоянно изменяющегося микроклимата удаление

вредных веществ (углекислый газ пыль химические вещества водяной пар и

т.д.) Кроме этого современная промышленная вентиляция зачастую становится

незаменимой частью технологического процесса составной частью структуры

производства. Выбор промышленной системы вентиляции определяется

спецификой производства. На предприятие применяют вентиляционные

системы: местные общеобменные вытяжные приточные и комбинированные.

Основная задача которых являетсяпромышленная вентиляция участков –

максимальное удаление вредных примесей из воздуха посредством вентиляции

и разбавление остаточных явлений при помощи общеобменной вентиляции.

Как правило при вентиляции цехов приток воздуха подается в рабочую зону

снизу а общеобменная вентиляция монтируется под кровлей. Главное правило:

избегание попадания вытягиваемых вредных веществ к человеку (через

дыхательные пути открытые кожные покровы и др.)

Зачастую образование излишнего тепла связано с выделением вредных

веществ–стружка тепло выделяемое при обработки деталей (типа дисков). Для

борьбы с выделениями тепла используют

местную и общеобменную

Проблема образования пыли решается увлажнением использованием

(аспирация). Образование излишней влаги неизбежно практически на всех

производствах. Для ее удаления используют местные отсосы или возможности

общеобменной вентиляции.

Все работы по проектированию и монтажу вентиляции производятся в

соответствии с требованиями СНиП 2.04.05-91 «Отопление вентиляция и

кондиционирование» (изд. 2003 г.) СНиП 2.08.01-89 СНиП 2.09.02-85 а также

отраслевыми требованиями применяемыми к данному производству.

1.6. Производственный шум и вибрация

Методы и средства защиты от шума

сооружений а также при организации рабочего места на предприятие приняты

все меры по снижению шума а именно:

снижение шума в источнике;

звукоизоляция помещений оборудования др.;

звукопоглощение за счет применения архитектурно-планировочных

обязательная гигиеническая оценка приборов оборудования устройств

специальные глушители;

антифоны беруши противошумные шлемы;

периодических осмотров.

Зоны с уровнем звука или эквивалентным уровнем звука выше 80 дБА

должны быть обозначены знаками безопасности.

Вибрация на производстве исходить от работы технологических оборудования

К техническим мерам защиты относятся:

снижение вибрации в источнике возникновения точной балансировкой

вращающихся частей и изменением резонансной частоты системы;

виброгашение путем установления механизмов на самостоятельные

фундаменты и применение динамических виброгасителей;

виброизоляция препятствующая передаче вибрации от источника

(механизма) к защищаемому объекту;

использование СИЗ и спецодежды.

2. Мероприятия по охране труда и ТБ на участке.

2.1. Электробезопасность на участке.

В целях обеспечения безопасности действия электрического тока на

человека все оборудования на участке заземлены.

Расчет устройства защитного заземления

Определяем сопротивление стержневого электрода

(lg э 1 lg 4hэ lэ ) Ом

либо R К в (ln 2lэ 1 ln 4hэ lэ )

Примечание: если электрод из уголковой стали то dэ=095·b.

где b – ширина полки уголка.

Определяем предварительно количество электродов –n`

расположение электродов (в ряд или по контуру) отношение

расстояния между электродами к их длине и предварительное количество

электродов определяем коэффициент использования электродов (таблица 4).

Определяем окончательно потребное количество электродов - n

Определяем длину соединительной полосы

если электроды расположены ряд:

если электроды расположены по контуру: l a n м

Предпочтительно длину соединительной полосы определятьсогласуя ее с

размерами помещения где установлено оборудование

Определяем сопротивление соединительной полосы:

Определяем общее сопротивление контура защитного заземления

где коэффициент использования полосы (таблица 3).

Производим проверку выполнения условия

Расчет сопротивление контурного заземлителя состоящего только из

горизонтальных электродов (решетка) в однородной земле может быть

определено по приближенной формуле Оллендорфа — Лорана 0м

где L – суммарная длина всех проводников образующих решетку м;

d – диаметр прутков круглого сечения из которых выполнена решетка м;

t – глубина размещения решетки м;

m– коэффициент зависящий от конфигурации решетки.

длина вертикального заземлителя L м = 1

диаметр вертикального заземлителя d мм = 12

заглубление вертикального заземлителя t м = 07

толщина верхнего слоя грунта Н м = 1

ширина(диаметр) горизонтального заземлителя Ь мм = 12

сезонный климатический коэффициент-вертикальный заземлитель Cv=16

сезонный климатический коэффициент-горизонтальный заземлитель Сд =16

удельное сопротивление верхнего слоя грунта р1 Омхм = 100

удельное сопротивление нижнего слоя грунта р2 Омхм = 200

нормируемое значение заземления RHОм = 4

коэффициент использования заземлителей = 062

эквивалентное удельное сопротивление Омхм = 2461538 сопротивление

вертикального заземлителя. Ом = 2088162 сопротивление контура. Ом = 88462

предварительное количество вертикальных заземлителей= 212078

длина горизонтального заземлителя м = 106038

сопротивление горизонтального заземлителя. Ом = 244854

суммарное сопротивление верт. и гор.заземлителей. Ом = 16464

расстояние между вертикальными заземлителями К м = 04 1

расстояние от центра вертикального заземлителя до поверхности земли

количество вертикальных заземлителей= 21

Рис. 9. Установка заземлителя в траншее

Рис. 10. Схема контурной заземление

вращающихся машин механизмов и их частей.

транспортных машин и устройств:

- падение груза с высоты вследствие разрыва грузового каната или

неисправности грузозахватного устройства (ГЗУ);

- самопроизвольное опускание груза при использовании ручных лебедок при

этом может иметь место травмирование как самим грузом так и приводными

- ручные безрельсовые тележки могут являться источником травм при погрузке

и разгрузке крупногабаритного груза.

Подъемно-транспортные

опасностей перечисленных выше.

Опасная зона подъемно-транспортной машины не является постоянной и

перемещается в пространстве при перемещении всей машины или ее отдельных

Защита от механического травмирования: предохранительные тормозные

и оградительные устройства.

Для защиты применяют два основных способа:

) обеспечение недоступности человека в опасные зоны;

) применение устройств защищающих человека от опасного фактора.

Средства защиты от механического травмирования подразделяются на:

коллективные (СКЗ); индивидуальные (СИЗ).

дистанционного управления; знаки безопасности.

2.3. Пожарная безопасность

организации производства порядок содержания помещений и территорий

безопасности и тушение пожаров.

Меры пожарной безопасности — действия по обеспечению пожарной

безопасности в том числе по выполнению требований пожарной безопасности .

Защита непосредственно от пожара делится на защиту человека от

высокой температуры и что зачастую более опасно — отравляющих веществ

выделяемых при пожаре в воздух. Используют термо-изолирующую одежду

БОП (боевую одежду пожарного) изолирующие противогазы и аппараты на

сжатом воздухе фильтрующие воздух капюшоны по типу противогазов.

огнетушителями различного наполнения песком и другими негорючими

материалами мешающими огню распространяться и гореть. Также иногда

огонь сбивают взрывной волной.

Для эвакуации людей из горящих применяется лебедка закрепленная с

внешней стороны окна по которой проживающие на высоких этажах люди

могут спуститься на землю. Для защиты ценных вещей и документов от огня

применяются несгораемые сейфы.

Для обеспечение пожарной безопасности – в территории предприятии

имеется пожарный бассейн в участке установлены пожарные гидранты

также огнетушители ОУ-2 предназначены для тушения горючих жидкостей

ОХП-10 химический пенный огнетушитель.

Пожарная сигнализация и связь предназначены для быстрого сообщения о

пожаре и месте его возникновения в ближайшую пожарную команду. Пожарная

сигнализация и связь включает в себя сигнализацию автоматического действия и

телефонную связь. Электрическая пожарная сигнализация (ЭПС) состоит из из

вещателей (датчиков) системы проводов и примной станции. Примная станция

обычно устанавливается в пожарной части.

В предприятии принята способу соединения извещателей -лучевые системы

(ЭПС). По принципу-действия увещатели тепловые.

В организации разработано инструкция по пожарной безопасности.

Рис. 12. Схема ЭПС лучевая 1- примная станция 2-провада 3-извещател

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Выбор способа изготовления заготовок. Методические указания. -Курган:

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии

машиностроения-Мн: Выш. школа1983.-256 с.

Гжиров Р.К. Серебреницкий П.П. Программирование обработки на станках

с ЧПУ: справочник. - Л: Машиностроение1990.

Технология машиностроения Методические указания к выполнению

курсового проекта для студентов направления 552900.-Курган: КМИ 1995.42 с.

Справочник технолога-машиностроителя В 2-х т. Т1 Под ред. А.Г.

Косиловой Р.К. Мещерекова - М: Машиностроение 1986.-496 с.

Кузнецов Ю.И. Маслов А.Р. Байков А.Н. Оснастка для станков с ЧПУ:

Справочник - М: Машиностроение 1990.-512 с

Краткий справочник металлистапод ред. Орлова П.Н. Скороходова Е.А. –

М: Машиностроение1987.-960 с.

Справочник технолога-машиностроителя В 2-х т. Т2 под ред. А.Г.

Мосталыгин Г.П. Толмачевский Н.Н. Технология машиностроения - М:

Машиностроение 1990.-288 с

Общемашиностроительные нормативы времени и режимов резания для

нормирования работ выполняемых на универсальных и многоцелевых

станках с ЧПУ. В 2-х ч. Ч.1. - М: Экономика 1990.-206 с

Мельников Г.Н. Вороненко В.П. Проектирование механосборочных цехов. М: Машиностроение1990.-351 с.

Технология машиностроения (специальная часть): учебник для

машиностроительных специальностей вузов А.А.Гусев и др. – М:

Машиностроение 1986.–480 с.

Инструмент для станков с ЧПУ: Справочник под ред. Ординарцева. – М:

И. Каримова "Узбекистан на пороге XXI века: угрозы безопасности условия

и гарантии прогресса" Ташкент: "Узбекистон" 1997г. – 315 с.

1. Расчет режимов резания при помаши компьютерных программ

Программа для расчета режимов резание

2. Материалы полученные с интернета.

Зубчатое колесо или шестерня — основная деталь зубчатой передачи в

на цилиндрической или конической поверхности

машиностроении принято малое зубчатое колесо с меньшим числом зубьев

называть шестернй а большое — колесом. Однако часто все зубчатые колса

называют шестернями. У зубчатых колс есть одна особенность - они

принципиально не могут иметь меньше 6 зубьев. В противном случае не будет

соблюдено условие плавного и наджного зацепления. Отсюда и происходит

название - шестерня. Зубчатые колса обычно используются парами с разным

числом зубьев с целью преобразования вращающего момента и числа оборотов

валов на входе и выходе. Колесо к которому вращающий момент подводится

извне называется ведущим а колесо с которого момент снимается — ведомым.

Если диаметр ведущего колеса меньше то вращающий момент ведомого

колеса увеличивается за

увеличение крутящего

пропорционального уменьшения скорости

произведение — механическая мощность — останется неизменным. Данное

соотношение справедливо лишь для идеального случая не учитывающего

потери на трение и другие эффекты характерные для реальных .

Метод обката с применением червячной фрезы.

Помимо гребнки в качестве режущего инструмента применяют червячную

фрезу. В этом случае между заготовкой и фрезой происходит червячное

Метод обката с применением долбяка.

Зубчатые колса также долбят на зубодолбжных станках с применением

специальных долбяков. Зубодолбжный долбяк представляет собой зубчатое

колесо снабжнное режущими кромками. Поскольку срезать сразу весь слой

металла обычно невозможно обработка производится в несколько этапов. При

возвратно-поступательное

относительно заготовки. После каждого двойного хода заготовка и инструмент

поворачиваются относительно своих осей на один шаг. Таким образом

инструмент и заготовка как бы «обкатываются» друг по другу. После того как

заготовка сделает полный оборот долбяк совершает движение подачи к

заготовке. Этот процесс происходит до тех пор пока не будет удалн весь

необходимый слой металла.

Литейная форма для бронзовогохрапового колеса. Китай династия Хань.

(206 до н. э. — 220 н. э.)

Метод копирования (Метод деления).

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого

колеса. Режущая кромка инструмента имеет форму этой впадины. После

нарезания одной впадины заготовка поворачивается на один угловой шаг при

помощи делительного устройства операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой

точности: впадины изготовленного таким методом колеса сильно отличаются

Горячее и холодное накатывание.

Процесс основан на последовательной деформации нагретого до

пластического состояния слоя определенной глубины заготовки зубонакатным

инструментом. При этом сочетаются индукционный нагрев поверхностного

слоя заготовки на определенную глубину пластическая деформация нагретого

слоя заготовки для образования зубьев и обкатка образованных зубьев для

получения заданной формы и точности.

Изготовление конических колс.

Деревянная форма для изготовления зубчатого колеса из музея Geararium

Технология изготовления конических колс теснейшим образом связана с

геометрией боковых поверхностей и профилей зубьев. Способ копирования

фасонного профиля инструмента для образования профиля на коническом

колесе не может быть использован так как размеры впадины конического

колеса изменяются по мере приближения к вершине конуса. В связи с этим

такие инструменты как модульная дисковая фреза пальцевая фреза фасонный

шлифовальный круг можно использовать только для черновой прорезки

впадин или для образования впадин колс не выше восьмой степени точности.

Для нарезания более точных конических колс используют способ обкатки в

станочном зацеплении нарезаемой заготовки с воображаемым производящим

колесом. Боковые поверхности производящего колеса образуются за счт

движения режущих кромок инструмента в процессе главного движения

распространение получили инструменты с прямолинейным лезвием. При

прямолинейном главном движении прямолинейное лезвие образует плоскую

эвольвентную коническую поверхность со сферическими эвольвентными

профилями. Получаемые сопряжнные конические поверхности отличающиеся

от эвольвентных поверхностей называют квазиэвольвентными.

![]() Наладки.cdw

Наладки.cdw

переход 2. Подрезать торец А выдерживая размер 37 мм

переход 3. Снять 2 фаски 2х45

переход 4. Подрезать торец В выдерживая размер 35 мм

переход 5. Точить поверхность Б в размер

переход 6. Снять 2 фаски 2х45

Резец расточной Т15К6

Резец подрезной Т15К6

Проходной резец Т15К6

переход 1. Шлифовать поверхность Г в размер

Токарно-винторезный

Шлифовальный станок

Шлифовальный круг 14А

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ

Проектирование участка механического цеха по изготовлению детали

Эскизы технологических

Операция 005 Токарная

Операция 020 Круглошлифовальная

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 24.04.2014