Привод к межэтажному подъемнику

- Добавлен: 28.11.2022

- Размер: 3 MB

- Закачек: 3

Описание

Привод к межэтажному подъемнику

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Microsoft Word

Дополнительная информация

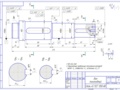

![]() Вал.cdw

Вал.cdw

Сталь 45 ГОСТ 1050-88

![]() Кинематическая схема 12-1.cdw

Кинематическая схема 12-1.cdw

Упругая втулочно-пальцевая

Число зубьев звездочки z

Допускаемое отклонение скорос-

Срок службы привода L

Привод к междуэтажному

Кинематическая схема

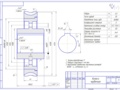

![]() Колесо червячное.cdw

Колесо червячное.cdw

Коэффициент смещения

Нормальный исходный контур

Межосевое расстояние

сопряженного червяка

Уклоны формовочные 3

Радиусы скруглений 4 мм max.

Неуказанные предельные отклонения размеров:

![]() Компановка.cdw

Компановка.cdw

![]() Пояснительная записка 12-1.docx

Пояснительная записка 12-1.docx

Кинематическая схема машинного агрегата

Выбор двигателя кинематический расчет привода

Выбор материалов червячной передачи и определение допускаемых напряжений

Расчет закрытой червячной передачи

Расчет открытой цепной передачи

Нагрузки валов редуктора

Проектный расчет валов. Эскизная компоновка редуктора.

Расчетная схема валов редуктора

Проверочный расчет подшипников

Конструктивная компоновка привода

Расчет технического уровня редуктора

Техническое задание 12 (вариант 1)

Привод к межэтажному подъемнику

– цепная передача 2 – грузовая цепь 3 – червячный редуктор 4 – муфта упругая втулочно-пальцевая 5 – электродвигатель 6 – натяжное устройство.

Тяговая сила цепи F кН 50

Скорость грузовой цепи v мс 020

Шаг грузовой цепи р мм 80

Число зубьев звездочки z 8

Угол наклона цепной передачи 30°

Допускаемое отклонение

скорости грузовой цепи % 4

Срок службы привода Lг лет 7

1Условия эксплуатации машинного агрегата.

Проектируемый машинный агрегат служит приводом к междуэтажному подъемнику и может использоваться на предприятиях различного направления. Привод состоит из электродвигателя вал которого через упругую втулочно-пальцевую муфту соединен с ведущим валом червячного редуктора. На ведомый вал редуктора насажена звездочка наклонно расположенной цепной передачи которая приводит в действие тяговые цепи междуэтажного подъемника. Проектируемый привод работает в 1 смену в реверсивном режиме. Характер нагрузки - с малыми колебаниями.

2Срок службы приводного устройства

Срок службы привода определяется по формуле

где LГ = 7 лет – срок службы привода;

КГ – коэффициент годового использования;

где 300 – число рабочих дней в году;

tc = 8 часов – продолжительность смены

Lh = 365·7·082·8·1·1 = 16800 часа

Принимаем время простоя машинного агрегата 15% ресурса тогда

Lh =16800·085 =14280 час

Эксплуатационные характеристики машинного агрегата

С малыми колебаниями

1Определение мощности и частоты вращения двигателя.

Требуемая мощность рабочей машины

Ррм = Fv = 50·020 = 10 кВт

Частота вращения звездочки

nрм = 6·104vzp = 6·104·0208·80 = 19 обмин

Общий коэффициент полезного действия

где м = 098 – КПД муфты 1c.42

чп = 080 – КПД закрытой червячной передачи

цп = 093 – КПД открытой цепной передачи

пк = 0995 – КПД пары подшипников качения

пс = 099 – КПД пары подшипников скольжения

= 098·080·09952·093·099 = 0715.

Требуемая мощность двигателя

Ртр = Ррм = 1000715 = 140 кВт.

Для проектируемых машинных агрегатов рекомендуются трехфазные асинхронные короткозамкнутые двигатели серии 4А. Эти двигатели наиболее универсальны. Закрытое и обдуваемое исполнение позволяет применить эти двигатели для работы в загрязненных условиях в открытых помещениях и т. п.

Ближайшая большая номинальная мощность двигателя 15 кВт 1c.41

Определение передаточного числа привода и его ступеней

Двигатели серии 4А выпускаются с синхронной частотой вращения 750 1000 1500 и 3000 обмин.

Выбор типа электродвигателя

Синхронная частота вращения обмин

Номинальная частота вращения

2Определение передаточного числа привода и его ступеней

Рекомендуемые значения передаточных чисел 1c.45:

- для червячной передачи 10÷355

- для открытой цепной 2÷5.

Принимаем для червячной передачи u1 = 25 тогда для открытой передачи

Анализируя полученные значения передаточных чисел и учитывая то что двигатели с частотой 3000 и 750 обмин нежелательно применять без особой необходимости делаем выбор в пользу варианта 3 так как только в этом случае передаточное число цепной передачи будет минимально и соответственно будут минимальны общие габариты привода. Таким образом выбираем электродвигатель 4АМ90L6 1c.406.

3Определение силовых и кинематических параметров привода

Числа оборотов валов и угловые скорости:

n1 = nдв = 935 обмин 1 = 93530 = 979 радс

n2 = n1u1 = 93525 =38 обмин 2= 3830 = 398 радс

n3 = n2u2 =3820 = 19 обмин 3= 1930 = 199 радс

Фактическое значение скорости грузовой цепи

v = zpn36·104 = 8·80·196·104 = 020 мс

Отклонение фактического значения от заданного

Мощности передаваемые валами:

P1 = Pтрмпк =14000980995 = 1365 Вт

P2 = P1чппк = 1365·080·0995 = 1087 Вт

P3 = P2цппс = 1087·093·099 = 1000 Вт

Т1 = P11 =1365979 =139 Н·м

Т2 = 1087398 = 2731 Н·м

Т3 = 1000199 = 5025 Н·м

Результаты расчетов сводим в таблицу

Вал электродвигателя

Ведущий вал редуктора

Ведомый вал редуктора

Выбор материалов червячной передач и определение допускаемых напряжений

Принимаем согласно рекомендациям 1c.57 для червяка сталь 45 улучшенная Н 350HB.

Ориентировочное значение скорости скольжения:

vs = 42u210-3M213 = 4225039810-3273113 = 27 мс

при vs 5 мс рекомендуется 1 c57 бронза БрА10Ж4Н4 способ отливки – центробежный: в = 700 МПа т = 460 МПа.

Допускаемые контактные напряжения:

[]H = 250 – 25vs = 250 – 2527 = 182 МПа.

Допускаемые напряжения изгиба при реверсивной передаче:

где КFL – коэффициент долговечности.

где NэН – число циклов перемены напряжений.

NэН = 5732Lh = 57339814280 = 33107.

KFL = (10633107)19 = 0678

[]F = 0167000678 = 76 МПа.

Межосевое расстояние

= 61(2731·1031822)13 =123 мм

принимаем аw = 125 мм

Основные геометрические параметры передачи

где z2 – число зубьев колеса.

При передаточном числе 250 число заходов червяка z1 = 2 1c.74 тогда число зубьев колеса:

z2 = z1u = 2250 = 50

m = (1517)12550 = 3743 мм

принимаем m = 40 мм 1c.75.

Коэффициент диаметра червяка:

q = (0212025)z2 = (0212025)50 =106125

принимаем q = 125 1c.75.

Коэффициент смещения

x = am – 05(q+z2) = 12540 – 05(125+50) = 0

Фактическое значение межосевого расстояния:

aw = 05m(q+z2+2x) = 0540(125+50 – 20) = 125 мм

Делительный диаметр червяка:

d1 = qm =12540 = 50 мм

Начальный диаметр червяка dw1 = m(q+2x) = 40(125-2·0) = 50.0 мм

Диаметр вершин витков червяка:

da1 = d1+2m = 50+240 = 58 мм.

Диаметр впадин витков червяка:

df1 = d1 – 24m = 50 – 2440 = 40 мм.

Длина нарезной части червяка:

b1 = (10+55x+z1)m + C = (10+550+2)40+0 = 48 мм.

Делительный угол подъема линии витка:

= arctg(z1q) = arctg(2125) = 909

Делительный диаметр колеса:

d2 = mz2 = 4050 = 200 мм.

Диаметр выступов зубьев колеса:

da2 = d2+2m(1+x) = 200+240(1+0) = 208 мм.

Диаметр впадин зубьев колеса:

df2 = d2 – 2m(12 – x) = 200 – 240(12 – 0) = 190 мм.

Наибольший диаметр зубьев колеса:

dam2 = da2+6m(z1+2) = 208+640(2+2) = 214 мм.

Ширина венца колеса:

b2 = 0355aw = 0355125 = 44 мм.

Фактическое значение скорости скольжения

vs = u2d1(2000cos) = 2539850(2000cos 909°) = 252 мс

Уточняем допускаемые контактные напряжения:

[]H = 250 – 25vs = 250 – 25252 = 187 МПа.

Коэффициент полезного действия червячной передачи

где = 150 - приведенный угол трения 1c.77.

= (095096)tg 909°tg( 909°+150) = 082.

Силы действующие в зацеплении

Окружная на колесе и осевая на червяке:

Ft2 = Fa1 = 2Т2d2 = 22731103200 = 2731 H.

Радиальная на червяке и колесе:

Fr1 = Fr2 = Ft2tg = 2731tg20 = 994 H.

Окружная на червяке и осевая на колесе:

Ft1 = Fa2 = 2Т1d1 = 213910350 = 556 H.

Расчетное контактное напряжение

где К – коэффициент нагрузки.

Окружная скорость колеса

v2 = 3d22000 = 3982002000 = 040 мс

при v2 3 мс К = 10 1c.77.

Н = 340(27311050200)05 = 178 МПа

недогрузка (187 – 178)100187 = 5% 15%.

Расчетное напряжение изгиба для зубьев колеса

где YF2 – коэффициент формы зуба колеса.

Эквивалентное число зубьев колеса:

zv2 = z2(cos)3 = 50(cos 909°)3 = 519 YF2 = 144 1c78.

F = 07144273110(4440) =156 МПа.

Условие F []F = 78 МПа выполняется.

Так как условия 085H 105[H] и F [F] выполняются то можно утверждать что устойчивая работа червячной закрытой передачи обеспечена в течении всего срока службы привода.

где [p] = 35 МПа – допускаемое давление в шарнирах.

Кэ – коэффициент эксплуатации 1c.93:

где Кд = 1 – коэффициент динамической нагрузки

Кс = 15 – смазка периодическая

К = 10 – наклон линии центров 60º

Крег = 125 – нерегулируемая передача

Кр = 10 – работа в одну смену.

z1 – число зубьев малой звездочки

z1 = 29 – 2u = 29 – 220 = 250

принимаем ближайшее нечетное значение z1 = 25

р = 28(27311031882535)13 = 234 мм

Принимаем ближайшее большее значение р= 3175 мм 1c.441:

- разрушающая нагрузка Q = 890 кН;

- масса одного метра цепи q = 38 кгм;

- диаметр валика d1 = 953 мм;

- ширина внутреннего звена b3 = 1905 мм

Уточняем разрушающую нагрузку [p] = 351 МПа 1c.94.

Число зубьев ведомой звездочки:

z2 = z1u = 2520 = 500

Фактическое передаточное число

u2 = z2z1 = 5025 = 20

Отклонение фактического передаточного числа от номинального

Межосевое расстояние

ар = 025Lp-05zc+[(Lp-05zc)2 – 82]05

где Lp – число звеньев цепи

zc – суммарное число зубьев

zc =z1+z2 = 25+50 = 75

= (z2 – z1)2 = (50 – 25)2 = 398

Lp = 2ap+05zc+2ap = 240+0575 + 398240 = 1179

где ар = 40 – межосевое расстояние в шагах (предварительно)

ар = 025118 – 0575 +[(118 – 0575)2 – 83982]05 = 4005

a = app = 40053175 = 1272 мм.

l = Lpp = 118·3175 =3746 мм

Определяем диаметры звездочек

Делительные диаметры

dд1 = 3175[sin(18025)] = 253 мм

dд2 = 3175[sin(18050)] = 506 мм.

где К = 07 – коэффициент высоты зуба

– геометрическая характеристика зацепления

Кz – коэффициент числа зубьев

= рd1 = 3175953 = 333

Кz1 = ctg180z1 = ctg18025 = 792

Кz2 = ctg180z2 = ctg18050 = 1589

De1 = 3175(07+792 – 031333) = 271 мм

De2 = 3175(07+1589 – 031333) = 524 мм.

Df = dд – (d1 – 0175dд05)

Df1= 253 – (9.53 – 017525305) = 240 мм

Df2= 506 – (953 – 017550605) = 492 мм

b = 093b3 – 015 = 0931905 – 015 = 1756 мм

С = b+2r4 = 1756+216 = 208 мм

где r4 = 16 мм при шаге 35 мм

Допускаемая частота вращения меньшей звездочки

[n] = 15103p = 151033175 = 472 обмин

Условие n = 38 [n] = 472 обмин выполняется.

U = 4z1n260Lp = 4253860118 = 05

Допускаемое число ударов цепи:

[U] = 508p = 5083175 = 16

Условие U [u] выполняется.

Фактическая скорость цепи

v = z1pn260103 = 2531753860103 = 050 мс

Ft = Р2v = 1087·103050 = 2174 H

Давление в шарнирах цепи

где А – площадь проекции опорной поверхности в шарнирах цепи.

А = d1b3 = 9531905 = 182 мм3.

р = 2174188182 = 225 МПа.

Условие р [p] = 351 МПа не выполняется.

Коэффициент запаса прочности

где Fv – центробежная сила

F0 – натяжение от провисания цепи.

Fv = qv2 = 380502 = 2 H

F0 = 98kfqa = 9840381272 = 189 H

где kf = 40 – для наклонной передачи ( = 30º)

s = 89000(12174+189+ 2) = 397 > [s] = 76 1c.97.

Сила давления на вал

Fв = kвFt+2F0 = 1152174+2189 = 2878 H.

где kв = 115 – коэффициент нагрузки вала.

Так как условия р [p] и s > [s] выполняются то можно утверждать что данная передача выдержит передаваемую нагрузку и будет стабильно работать в нормальных условиях весь срок службы.

Силы действующие в зацеплении червячной передачи

Консольная сила от муфты действующая на быстроходный вал

Fм = 100·Т112 = 100·13912 = 373 Н

Консольная силы действующие на тихоходный вал

Горизонтальная и вертикальная составляющие консольной силы от цепной передачи действующие на вал

Fвв= Fв sin = 2878sin30° = 1439 H

Fвг = Fвcos = 2878cos30° = 2492 H

Рис. 6.1 – Схема нагружения валов червячного редуктора

Разработка чертежа общего вида редуктора.

Материал быстроходного вала – сталь 45

термообработка – улучшение: в = 780 МПа;

Допускаемое напряжение на кручение []к = 10÷20 МПа 1c.110

Диаметр быстроходного вала

где Т – передаваемый момент;

d1 = (16139·10310)13 = 19 мм

Ведущий вал редуктора соединяется с помощью стандартной муфты с валом электродвигателя диаметром dдв= 24 мм

d1 = (0812)dдв = (0812)24 = 1929 мм

принимаем диаметр выходного конца d1 = 28 мм;

длина выходного конца:

l1 = (1015)d1 = (1015)28 = 2842 мм

принимаем l1 = 40 мм.

Диаметр вала под уплотнением:

d2 = d1+2t = 28+222 = 324 мм

где t = 22 мм – высота буртика;

принимаем d2 = 35 мм:

длина вала под уплотнением:

l2 15d2 =1535 = 52 мм.

Диаметр вала под подшипник:

Вал выполнен заодно с червяком.

Диаметр выходного конца тихоходного вала:

d1 = (2731·10315)13 = 45 мм

принимаем диаметр выходного конца d1 = 45 мм;

d2 = d1+2t = 45+228 = 506 мм

где t = 28 мм – высота буртика;

принимаем d2 = 50 мм .

Длина вала под уплотнением:

l2 125d2 =12550 = 62 мм.

Диаметр вала под колесом:

d3 = d2 + 32r = 50+3230 = 596 мм

принимаем d3 = 60 мм.

Предварительно назначаем для быстроходного вала радиально-упорные роликоподшипники средней серии №27307 а для тихоходного вала роликоподшипники легкой серии №7210

Размеры и характеристика выбранного подшипника

Эскизная компоновка устанавливает положение колес редукторной пары элемента открытой передачи и муфты относительно опор (подшипников); определяет расстояния lб и lт между точками приложения реакций подшипников быстроходного и тихоходного валов а также точки приложения силы давления элемента открытой передачи и муфты на расстоянии lоп и lм от реакции смежного подшипника.

Выбираем способ смазывания: червячное зацепление смазывается за счет разбрызгивания масла двумя брызговиками установленными на червячном валу. Подшипники червячного вала смазываются за счет масла из картера доходящего до центра ролика а к подшипникам тихоходного вала

масло попадает с торца червячного колеса с помощью специальных скребков.

Проводим две горизонтальных осевых линии на расстоянии аw = 125 мм; затем проводим две вертикальных линии для главного вида редуктора и вида с боку.

Вычерчиваем червяк и червячное колесо.

Вычерчиваем внутреннюю стенку корпуса:

- принимаем зазор между торцом ступицы и внутренней стенкой корпуса 10 мм;

- принимаем зазор между окружностью вершин зубьев колеса и внутренней стенкой корпуса 12 мм;

При установке радиально-упорных подшипников необходимо учитывать что радиальные реакции считают приложенными к валу в точках пересечения нормалей проведенных к серединам контактных площадок.

Для конических роликоподшипников поправка а:

а1 = В2 + (d+D)e6 = 232+(35+80)07866 = 27 мм.

а2 = В2 + (d+D)e6 = 212+(50+90)0376 = 19 мм.

В результате этих построений получаем следующие размеры:

быстроходный вал: lб = 100 мм.

тихоходный вал: lоп = 66 мм.

Схема нагружения быстроходного вала

Силы действующие на червячный вал

Fa1 = 2731 H; Fr1 = 994 H; Ft1 = 556 H.

Рис. 8.1 – Расчетная схема быстроходного вала

Горизонтальная плоскость:

Вх = (373280 – 100556)200 = 244 Н;

ΣmB = 100Ft1 + 80Fм – 200Ax = 0

Ах = (100556+37380)200 = 427 Н;

Проверка ΣХ = 0; Ax – Ft1 – Bx + Fм = 427 – 556 – 244 + 373 = 0

Мх1 = 427100 = 427 Нм;

Мх2 = 37380 = 298 Нм.

Вертикальная плоскость:

mA = 100Fr1 – 200By – Fa1d12 = 0

Вy = (994100– 27315002)200 = 156 Н

ΣmB = 100Fr + Fa1d12 – 200AY = 0

АY = (100994+27315002)200 = 838 Н;

Проверка ΣY = 0; AY – Fr + BY = 838 – 994 + 156 = 0

Мy1 = 838100 = 838 Нм

Мy2 = 156100 = 156 Нм

Суммарные реакции опор:

А = (Аx2 +Ay2)05 = (4272+ 8382)05 = 941 H

B = (2442+ 1562)05 = 290 H.

Расчетная схема нагружения тихоходного вала

Силы действующие на тихоходный вал:

Ft2 = 2731 H; Fr2 = 994 H; Fa2 = 556 H.

Fоп.В= 1439 H; Fоп.Г = 2492 H

Рис. 8.2 – Расчетная схема тихоходного вала.

Dх = (662492 + 682731)136 = 2575 Н;

ΣmD = 202Fоп.г – 136Сx – 68Ft = 0

Сx = (2022492 – 682731)136 =2336 H

Проверка ΣХ = 0; Fоп.г – Сх – Ft + Dx = 2492 –2336 – 2731 + 2575 = 0

Мх1 = 249266 = 1645 Нм;

Мх2 = 257568 = 1751 Нм.

mC = 66Fоп.в + 68Fr2 – Dy136 – Fa2d22 = 0

Dy= (661439+68994 –5562002)136 = 787 Н

mD = 202Fоп.в – 68Fr2 – Cy136 – Fa2d22 = 0

CY = (2021439 – 68994 – 5562002)136 = 1232 H

Проверка ΣY = 0; Fоп.в – Сy – Fr2 + Dx = 1439 – 1232 – 994 + 787 = 0

Мy1 = 143966 = 950 Нм

Мy2 = 1439134 – 123268 = 1091 Нм

Мy3 = 78768 = 535 Нм

C = (Cx2 +Cy2)05 = (23362+ 12322)05 = 2641 H

D = (25752+ 7872)05 = 2693 H

Эквивалентная нагрузка

P = (XVFr + YFa)KбКТ

где Х – коэффициент радиальной нагрузки;

Y – коэффициент осевой нагрузки;

V = 1 – вращается внутреннее кольцо;

Kб = 15 – коэффициент безопасности

КТ = 1 – температурный коэффициент.

Осевые составляющие реакций опор:

SA = 083eA = 0830786941 = 614 H

SB = 083eB = 0830786290 = 189 H.

Результирующие осевые нагрузки:

FaВ = SА+Fa = 614+2731 = 3345 H

Проверяем подшипник А.

Отношение FaFr = 614941 = 065 e следовательно Х=10; Y=0.

Р = (1010941 +0)1510 = 1412 Н.

Проверяем подшипник В.

Отношение FaFr = 3345290 = 115 > e следовательно Х=04; Y=0763

Р = (0410290+07633345)1510 = 4002 Н.

Требуемая грузоподъемность подшипника

Стр = Р(573L106)03 =

= 4002(57397914280106)03 = 297 кH C= 394 кН

Условие Стр C выполняется.

Расчетная долговечность подшипника.

= 106(394103 4002)333360935 = 36453 часов > [L]

больше ресурса работы привода равного 14280 часов.

SC = 083eC = 08303702641 = 811 H

SD = 083eD = 08303702693 = 827 H.

FaD = SC + Fa = 811 + 556 = 1367 H.

Проверяем подшипник С.

Отношение FaFr= 8112641 = 031 e следовательно Х=10; Y= 0.

Р = (10102641+ 0)1510 = 3962 Н.

Проверяем подшипник D.

Отношение FaFr= 13672693 = 051 > e следовательно Х=04; Y=160.

Р = (10042693+1601367)1510 = 4897 Н.

Требуемая грузоподъемность подшипника:

= 4897(57339814280106)03 = 139 кH C = 529 кН

= 106(529103 4897)33336038 =122213 часов > [L]

1 Конструирование червячного колеса

Конструктивные размеры колеса 1c.178:

dст = 16d3 = 16·60 = 96 мм.

lст = (1÷15)d3 = (1÷15)60 = 60÷90 мм

принимаем lст = 90 мм

S = 005d2 = 005·200 =10 мм

С = 025b = 025·44 =11 мм

2 Конструирование валов

Основные размеры ступеней валов (длины и диаметры) рассчитаны в пункте 7.

Переходные участки между ступенями выполняются в виде канавки шириной b = 3 мм или галтели радиусом r = 1 мм 1c.187

Червяк выполняется заодно с валом.

Размеры червяка: dа1 = 60 мм b1 = 60 мм.

В проектируемом редукторе для соединения валов с деталями передающими вращающий момент применяются шпоночные соединения. Используем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Длина шпонки принимается на 5 10 мм меньше длины ступицы насаживаемой детали. Посадка для червячного колеса Н7r6.

4Конструирование подшипниковых узлов

В проектируемом редукторе смазка подшипниковых узлов осуществляется за счет разбрызгивания масла червяком и двумя брызговиками установленными на червячном валу поэтому с внутренней стороны корпуса подшипниковые узлы остаются открытыми а изоляция выходных участков валов от окружающей среды достигается с помощью манжетных уплотнений по ГОСТ 8752-79. Внутренне кольцо подшипника упирается во втулку или брызговик а наружное фиксируется распорной втулкой и крышкой подшипника.

5 Конструирование корпуса редуктора 2

Толщина стенок корпуса и крышки редуктора

= 004ат + 2 = 004·125 + 1 = 60 мм принимаем = 8 мм

b = 15 = 15·8 = 12 мм

Толщина нижнего пояса корпуса

р = 235 = 235·8 = 20 мм

d1 = 0036aт + 12 = 0036·125 + 12 = 165 мм

принимаем болты М16;

- крепящих крышку к корпусу у подшипников

d2 = 075d1 = 075·20 = 15 мм

- соединяющих крышку с корпусом

d3 = 06d1 = 06·20 = 12 мм

принимаем болты М12.

6Конструирование элементов открытых передач

Ведущая звездочка 1c248

Диаметры выступов De1 = 271 мм

Ширина зуба: b = 1756 мм

Толщина диска: С = 208 мм

Диаметр ступицы внутренний d = 45 мм

Диаметр ступицы наружный dст = 155d = 15545 = 698 мм

принимаем dст = 70 мм

Длина ступицы lст = (08 15)d = (08 15)45 = 36 68 мм

принимаем lст = 70 мм.

Диаметры выступов De2 = 524 мм.

Диаметр ступицы внутренний

d = (16·5025·10315)13 = 55 мм

принимаем d1 = 55 мм

Диаметр ступицы наружный dст = 155d = 15550 = 775 мм

принимаем dст = 80 мм

Длина ступицы lст = (08 15)d = (08 15)50 = 40 75 мм

Для передачи вращающего момента с вала электродвигателя на ведущий вал редуктора выбираем муфту упругую втулочно-пальцевую по ГОСТ 21425-93 с допускаемым передаваемым моментом [T] =63Н·м.

Расчетный вращающий момент передаваемый муфтой

Тр = kТ1 = 15·139 = 21 Н·м [T]

k = 15 – коэффициент режима нагрузки 1c.251.

Смазка червячного зацепления 1c.255.

Смазка червячного зацепления осуществляется за счет разбрызгивания масла брызговиками установленными на червячном валу. Объем масляной ванны

V = (0508)N = (05 08)1365 1 л

Рекомендуемое значение вязкости масла при v = 252 мс и контактном напряжении Н=178 МПа =25·10-6 м2с

По этой величине выбираем масло индустриальное И-Т-Д-100

1 Проверочный расчет шпонок

Выбираем шпонки призматические со скругленными торцами по ГОСТ 23360-78.

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности

где h – высота шпонки;

Шпонка на выходном конце вала: 8×7×30.

Материал шкива – чугун допускаемое напряжение смятия []см = 50 МПа.

см = 2·139·10328(7-40)(30-8) = 150 МПа

Шпонка под колесом 18×11×80. Материал ступицы – чугун допускаемое напряжение смятия []см = 50 МПа.

см = 2·2731·10360(11-70)(80-18) = 366 МПа

Шпонка на выходном конце вала: 14×9×63. Материал звездочки – сталь 45 допускаемое напряжение смятия []см = 100 МПа.

см = 2·2731·10345(9-55)(63-14) = 704 МПа

Во всех случаях условие см []см выполняется следовательно устойчивая работа шпоночных соединений обеспечена.

2 Проверочный расчет стяжных винтов подшипниковых узлов

Стяжные винты рассчитывают на прочность по эквивалентным напряжениям на совместное действие растяжения и кручения 1c.266

Сила приходящаяся на один винт

Fв = 05СY = 051232 = 616 H

Принимаем коэффициент затяжки Кз = 15 – постоянная нагрузка коэффициент основной нагрузки х=03 – для соединения чугунных деталей без прокладки.

Механические характеристики материала винтов: для стали 30 предел прочности в = 500 МПа предел текучести т = 300 МПа; допускаемое напряжение:

[] = 025т = 025300 = 75 МПа.

Расчетная сила затяжки винтов

Fp = [Kз(1 – х) + х]Fв = [15(1 – 03) + 03]616 = 832 H

Определяем площадь опасного сечения винта

А = dp24 = (d2 – 094p)24 = (12 – 094175)24 = 84 мм2

Эквивалентное напряжение

экв = 13FpA = 1383284= 129 МПа [] = 75 МПа

3Уточненный расчет валов 2.

Рассмотрим сечение проходящее под опорой В. Концентрация напряжений обусловлена подшипником посаженным с гарантированным натягом.

Материал вала сталь 45 улучшенная: В = 780 МПа [2c34]

Пределы выносливости:

-при изгибе -1 043В = 043780 = 335 МПа;

-при кручении -1 058-1 = 058335 = 195 МПа.

Суммарный изгибающий момент Ми = 298 Н·м

Осевой момент сопротивления

W = d332 = 35332 = 421·103 мм3

Полярный момент сопротивления

Wp = 2W = 2·421·103 = 842·103 мм3

Амплитуда нормальных напряжений

v = MиW =298·103421·103 = 71 МПа

Амплитуда и среднее напряжение цикла касательных напряжений

v = m = T12Wp = 139·103842·103 = 17 МПа

k = 35; k = 06 k + 04 = 06·35 + 04 = 25

Коэффициент запаса прочности по нормальным напряжениям

s = -1(kv) = 33535·71 =135

Коэффициент запаса прочности по касательным напряжениям

s = -1(kv + m) = 195(25·17 + 01·17) = 441

Общий коэффициент запаса прочности

s = ss(s2 + s2)05 =135·441(1352 + 4412)05 =129 > [s] = 25

Рассмотрим сечение проходящее под опорой С. Концентрация напряжений обусловлена подшипником посаженным с гарантированным натягом.

Суммарный изгибающий момент

Ми = (9502 + 16452)12 = 1900 Н·м.

W = d332 = 50332 = 123·103 мм3

Wp = 2W = 2·123·103 =246 мм

v = MиW = 1900·103123·103 = 154 МПа

v = m = T22Wp =2731·103246·103 =111 МПа

k = 40; k = 06 k + 04 = 06·40 + 04 = 28

s = -1(kv) = 33540·154 = 54

s = -1(kv + m) = 195(280·111 + 01·111) = 61

s = ss(s2 + s2)05 = 54·61(542 + 612)05 = 40 > [s] = 25

4Тепловой расчет редуктора

Температура масла в корпусе редуктора:

где tв = 18 С – температура окружающего воздуха;

Kt = 17 Втм2К – коэффициент теплопередачи;

А = 036 м2 – площадь поверхности охлаждения

tм = 18 + 1365103(1 – 082)17036 = 58 С.

Условие tм [tм] выполняется.

Технический уровень редуктор

m = φρd10785d2210-9 = 957300500785200210-9 =109 кг

где φ = 95 – коэффициент заполнения редуктора 1c.278.

ρ = 7300 кгм3 – плотность чугуна.

Критерий технического уровня редуктора

γ = mT2 =109273 = 040

При γ > 02 технический уровень редуктора считается низким а редуктор морально устаревшим.

Шейнблит А.Е. Курсовое проектирование деталей машин.–М.: Высш. шк. 1991.–432 с.

Курсовое проектировании деталей машин. С.А. Чернавский К.Н. Боков И.М. Чернин и др. – М.: Машиностроение 1988. – 416 с.

Чернилевский Д.В. Проектирование деталей машин и механизмов. – М.: Высш. шк. 1980.

Леликов О.П. Курсовое проектирование. – М.:Высш.шк.1990.

Дунаев Н.В. Детали машин. Курсовое проектирование. – М.:Высш. шк. 2002.

Альбом деталей машин.

Анурьев В.И. Справочник конструктора-машиностроителя. Т.1-3 – М.:Машиностроение 1978.

Федоренко В.А. Шошин А.И. Справочник по машиностроительному черчению. – Л.: Машиностроение 1988.

![]() Редуктор.cdw

Редуктор.cdw

Передаточное число редуктора u = 25.

Крутящий момент на тихоходном

Скорость вращения быстроходного

Технические требования

Редуктор залить маслом: индустриальное И-Т-Д-100 ГОСТ 17479-87.

Привод допускается эксплуатировать с отклонением от горизонтального

положения на угол до 5

. При этом должен быть обеспечен уровень масла

достаточный для смазки зацепления.

![]() Спецификация редуктор.spw

Спецификация редуктор.spw

Винт М8х22.48 ГОСТ17473-80

Штифт 4х12 ГОСТ 3128-70

Манжета ГОСТ 8752-79

Подшипник ГОСТ 333-79

Шпонка ГОСТ 23360-78