Двухступенчатый двухпоточный соосный косозубый редуктор

- Добавлен: 03.12.2022

- Размер: 3 MB

- Закачек: 1

Описание

Курсовая работа на тему проектирование и расчет двухступенчатого двухпоточного соосного косозубого редуктора в составе привода скребкового транспортера.

В составе работы представлены чертежи, спецификации, расчетно-пояснительная записка.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() лист 4.cdw

лист 4.cdw

Отверстия в корпусах подшипников под штифты

выполнить совместно с основанием при сборке

При сборке доработать толщину компенасаторных колец

В подшипник заложить ПСМ "Литол 24" ГОСТ 21150-87

Для фиксации винтов использовать резьбовой фиксатор

![]() вал лист 3.cdw

вал лист 3.cdw

![]() рпз.docx

рпз.docx

Кинематический расчет привода5

1 Подбор электродвигателя5

2 Уточнение передаточного отношения редуктора6

3 Определение моментов на валах привода6

Эскизное проектирование6

Выбор типа и схемы установки подшипников7

1 Подшипники быстроходного вала7

2 Подшипники тихоходного вала8

3 Подшипники промежуточного вала8

4 Подшипники приводного вала10

Конструирование зубчатых колес 12

1 Зубчатое колесо тихоходной ступени 12

Расчет валов на прочность усталость 13

1 Промежуточный вал13

Конструирование корпусных деталей23

Организация системы смазки24

2 Выбор смазочного материала24

1 Шпоночное соединение25

2 Соединение с натягом25

Список использованной литературы.28

Целью выполнения курсового проекта является проектирование привода скребкового транспортера.

Скребковый конвейер – транспортирующее устройство непрерывного действия в котором перемещение насыпных грузов осуществляется по неподвижному желобу с помощью скребков закрепленных на одной или нескольких тяговых цепях и погруженных в слой насыпного груза. Эта система широко используется для перемещения зерновых культур сыпучих материалов и кусковых грузов.

Привод состоит из электродвигателя редуктора соединительных муфт и приводного вала с тяговыми звездочками.

Вращающий момент электродвигателя через муфту передается на быстроходный вал редуктора. Редуктор предназначен для увеличения крутящего момента который дает электродвигатель. Это необходимо поскольку момент двигателя недостаточен для вращения приводного вала. Момент с тихоходного вала редуктора через муфту передается приводному валу с тяговыми звездочками приводя транспортер в движение.

Требуется выполнить необходимые расчеты выбрать наилучшие параметры схемы и разработать конструкторскую документацию предназначенную для изготовления привода:

Чертеж общего вида редуктора;

Сборочный чертеж редуктора;

Рабочие чертежи деталей редуктора;

Чертеж общего вида комбинированной муфты;

Чертеж общего вида привода;

Расчетно-пояснительная записка и спецификации.

Кинематический расчет привода

Для проектирования привода цепного транспортера необходимо выбрать электродвигатель. Для этого определим мощность потребляемую движущим устройством оценив КПД привода. Далее уточнив передаточные отношения редуктора подсчитаем вращающие моменты на валах привода. Таким образом определим исходные данные для расчета передач.

1 Подбор электродвигателя

Потребляемая мощность привода:

- КПД зубчатой цилиндрической передачи;

- КПД опор приводного вала.

Требуемая мощность электродвигателя:

Частота вращения приводного вала электродвигателя:

Требуемая частота вращения вала электродвигателя:

– передаточное отношение двухступенчатого цилиндрического редуктора (Таблица 1.2 [1]).

По таблице 24.9 [1] выбираем электродвигатель АИР140L41410:.

2 Уточнение передаточного отношения редуктора

Передаточное отношение привода:

Уточненное передаточное отношение редуктора

3 Определение моментов на валах привода

Частота вращения тихоходного вала:

Вращающий момент на тихоходном валу:

Эскизное проектирование

Вращающий момент на быстроходном валу:

Вращающий момент на промежуточном валу:

Вращающий момент на тихоходном валу:

Предварительные значения диаметров различных участков валов:

Для быстроходного вала:

Диаметр под подшипник выбираем конструктивно

Координата фаски подшипника

Конец вала – конический с конусностью 1:10 по ГОСТ 12081-72

Для промежуточного вала:

Для тихоходного вала:

Предварительное значение диаметра конца приводного вала мм

где – вращающий момент на приводном валу:

– допускаемое касательное напряжение

где – высота заплечика;

где r – координата фаски подшипника.

Выбор типа и схемы установки подшипников

1 Подшипники быстроходного вала

Для выравнивания нагрузки по потокам была выбрана схема установки вала на плавающих опорах. Ввиду малых нагрузок принимаем подшипники 12206 ГОСТ 8328-75.

2 Подшипники тихоходного вала

Вал устанавливается в опоры по схеме враспор. Принимаем подшипники 210 ГОСТ 8338-75.

3 Подшипники промежуточного вала

Определение реакций в опорах вала

Силы действующие на вал со стороны зубчатых колес определяются из программного расчета (Приложение 1):

Окружная сила действующая на вал со стороны зубчатого колеса:

Окружная сила действующая на вал со стороны шестерни:

Радиальная сила действующая на вал со стороны зубчатого колеса:

Радиальная сила действующая на вал со стороны шестерни:

Осевая сила действующая на вал со стороны зубчатого колеса:

Осевая сила действующая на вал со стороны шестерни:

Расчет ведём по наиболее нагруженной опоре:

Предварительно примем подшипник 2207 ГОСТ 8328-75.

Эквивалентная радиальная нагрузка:

Требуемая радиальная динамическая грузоподъёмность подшипников:

Параметры подшипника:

Для второй опоры примем подшипник 2206 ГОСТ 8328-75.

Параметры подшипника:

4 Подшипники приводного вала

Консольная нагрузка на вал от цепной муфты:

В связи с возможными перекосами приводного вала в горизонтальной плоскости ошибками шага тяговой цепи и звёздочек тяговые звёздочки нагружены неравномерно. Рассмотрим наиболее опасный вариант когда неравномерность достигает 20% от номинального значения.

Радиальная нагрузка от тяговой цепи на двух звёздочках:

Расчет ведём по наиболее нагруженной опоре

Выбираем шариковый радиальный сферический двухрядный подшипник 1310

Конструирование зубчатых колес

1 Зубчатое колесо тихоходной ступени

Исходя из полученной в результате расчета твердости поверхности зубьев был выбран материал зубчатого колеса – Сталь 40Х ГОСТ 4543-71.

Был выбран способ получения зубчатых колес с использованием двухсторонних штампов которые обычно применяются при годовом объеме выпуска более 100 шт.

Исходя из рекомендаций приведенных в [1 c.67] были определены параметры зубчатых колес:

- ширина торцов зубчатого венца:

где m – модуль зацепления m=2 мм;

– ширина зубчатого венца

- длина ступицы в соответствии с расчетом соединения с натягом была принята равной диаметру посадки колеса d.

Для свободной выемки заготовок из штампа были приняты значения штамповочных уклонов и радиусы закруглений R = 6 мм. На торцах зубчатого венца должны быть выполнены фаски:

Острые кромки на торцах ступицы также должны быть притуплены фасками размер которых:

Расчет валов на прочность усталость

Для электродвигателя АИР100L41410 коэффициент перегрузки:

Вал изготовлен из стали марки 40Х со следующими характеристиками:

- временное сопротивление

- предел текучести при кручении

- предел выносливости при изгибе

- предел выносливости при кручении

- коэффициент чувствительности к асимметрии цикла нагружения

Минимально допустимые запасы прочности по пределу текучести и сопротивлению усталости соответственно:

Реакции опор были вычислены в п. 3.2. Эпюры внутренний силовых факторов приведены на рисунке 5.

Крутящий момент численно равен вращающему:

Из рассмотрения эпюр внутренних силовых факторов и конструкции узла следует что опасными являются сечения:

I-I – место установки быстроходного колеса на вал концентратор напряжений - шпоночный паз.

II-II – место опоры промежуточного вала концентратор напряжений – соединение с натягом.

Определение силовых факторов для опасных сечений

Суммарный изгибающий момент:

Вычисление геометрических характеристик опасных сечений вала:

Расчёт вала на статическую прочность:

Напряжение изгиба и напряжение кручения :

Частные коэффициенты запаса по прочности по нормальным и касательным напряжениям:

Общий коэффициент запаса прочности по пределу текучести:

Статическая прочность вала обеспечена во всех опасных сечениях

Расчёт вала на сопротивление усталости:

Определим амплитуды напряжений и среднее напряжение цикла:

Зубчатое колесо установлено на валу с применением шпоночного соединения.

Изгиб и кручение легированной стали при d = 30 мм

Паз выполняется концевой фрезой –

Поверхность шпоночного паза вала обрабатывают чистовым обтачиванием – . Поверхность вала без упрочнения:

Пределы выносливости в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

Коэффициенты запаса по нормальным и касательным напряжениям:

Коэффициент запаса прочности в рассматриваемом сечении:

Подшипники установлены с натягом который является концентратором напряжений.. Обработка проводится чистовым шлифованием ; . Поверхность вала без упрочнения: (таблица 10.9)

Сопротивление усталости вала обеспечено во всех опасных сечениях:

Вал изготовлен из стали 40Х со следующими характеристиками:

Реакции в опорах (расчетная схема представлена на рис. 6):

Консольная нагрузка на вал от комбинированной муфты:

Эпюры внутренних силовых факторов приведены на рисунке 6.

Из рассмотрения эпюр внутренних силовых факторов и конструкции узла следует что опасным является сечение:

I-I – место установки тяговой звёздочки на вал: сечение нагружено изгибающим моментом и крутящим моментам; концентратор напряжений –шпоночный паз.

Определение силовых факторов для опасных сечений:

Тяговая звездочка установлена на валу с применением шпоночного соединения.

Изгиб и кручение легированной стали –

Поверхность шпоночного паза вала обрабатывают чистовым обтачиванием. Поверхность вала без упрочнения:

Сопротивление усталости вала обеспечено во всех опасных сечениях: .

Конструирование корпусных деталей

Конструкцию корпуса определяют расположенные в нем детали. В проектируемом редукторе размеры корпуса задают зубчатые колеса. Так как корпус в горизонтальном и вертикальном направлении имеет различные габариты поэтому он очерчен прямоугольниками.

Для крепления корпуса к плите (раме) предусматривают опорные поверхности с отверстиями для винтов.

Части разъемного корпуса редуктора получают методом литья из серого чугуна СЧ15.

Толщина стенки отвечающая требованиям технологии литья необходимой прочности и жесткости конструкции вычисляется по формуле:

Радиусы сопряжений стенок встречающихся под углом:

Диаметр d (мм) винтов крепления крышки:

Размеры конструктивных элементов:

Диаметр отверстия под головку болта:

Глубина отверстия под головку винта:

Диаметр штифтов фиксирующих крышку относительно корпуса:

Диаметр винта крепления редуктора к плите (раме):

Размеры крышек подшипников редуктора и приводного вала были взяты в зависимости от наружного диаметра подшипника согласно ГОСТ 13218.1-80 и ГОСТ 13219.9-81.

Организация системы смазки

В редукторе применяется картерная смазка при которой корпус редуктора является резервуаром для масла. Масло заливают через люк-отдушину. Масло залитое в редуктор периодически меняют. Для слива масла предусматривают сливное отверстие закрываемое пробкой. Дно делаем с уклоном 05 в сторону сливного отверстия.

Кроме того у самого отверстия делаем местное углубление для выхода режущего инструмента.

Для контроля уровня масла предусматриваем жезловый маслоуказатель.

Отверстие для слива масла закрываем цилиндрической пробкой с дополнительным уплотнением.

Принимаем пробки с метрической резьбой:

Внутренняя полость корпуса сообщена с внешней средой через люк-отдушину расположенный в верхней части крышки корпуса.

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов а также для защиты их от попадания из вне пыли и влаги. В конструкции редуктора используются манжетные уплотнения размеры которых определяются размерами валов.

2 Выбор смазочного материала

Окружная скорость колеса:

Наибольшие контактные напряжения при максимальной нагрузке .

По табл. 11.1 [1] для зубчатых передач при 40C выбираем кинематическую вязкость:.

По табл.11.2 [1] принимаем масло И-Г-А-46 где:

Г – для гидравлических систем

А – масло без присадок

– класс кинематической вязкости.

При картерной системе смазки подшипники смазываются тем же маслом с помощью разбрызгивания.

Принимаем минимальный уровень масла:

Принимаем максимальный уровень масла:

1 Шпоночное соединение

Приводной вал – звёздочка транспортёра

Передаваемый момент:

Тип шпонки: призматическая (ГОСТ 23360-76). Материал ступицы сталь 40Х.

Расчетная длина шпонки из условия прочности по напряжениям смятия:

Т.к. минимальная длина шпонки для данного диаметра 56 мм принимаем Шпонка 20x12x56 ГОСТ 23360-78

2 Соединение с натягом

Колесо – тихоходный вал.

Среднее контактное давление:

где С1 и С2 – коэффициенты жесткости:

Поправка на обмятие микронеровностей:

Здесь мкм – максимальная деформация допускаемая прочностью деталей где (Нмм2) – максимальное давление допускаемое прочностью охватывающей (или охватываемой) детали меньшее из двух:

Выбираем посадку где .

Для привода была выбрана цепная однорядная муфта. Это жесткая компенсирующая муфта которую отличает небольшие габариты простота монтажа без осевых смещений соединяемых валов способность компенсировать радиальные и угловые смещения валов за счет взаимных перемещений деталей муфты и наличия зазоров.

Расчетный вращающий момент

Примем номинальный момент для муфты равный 1000 Нм

Основные размеры цепной муфты принимаем по ГОСТ 20742-81.

Цепь принимаем ПР38-175-8850 по ГОСТ 13568-75.

Определим значение радиальной консольной нагрузки.

Список использованной литературы

Конструирование узлов и деталей машин. П. Ф. Дунаев О.П Леликов. под ред. О.А. Ряховского М. ИздательствоМГТУим. Н.Э. Баумана 2017г. 564c.

Атлас конструкций и деталей машин: учебное пособие. Б.А. Байков под ред. О.А. Ряховского. М: Издательство МГТУ им. Н.Э. Баумана 2009г. 400c.

Методические указания к выполнению домашнего задания по разделу «Соединения». Под ред. Л.П. Варламовой. М: Издательство МГТУ им. Н.Э. Баумана 2008г. 88c.

Расчёты опор с подшипниками качения: справочно-методическое пособие. Фомин М.В.. М: Издательство МГТУ им. Н.Э. Баумана 2001г. 98c.

Справочник по муфтам. О.А. Ряховский С.С. Иванов – Л.: Политехника 1991 – 384 с.: ил.

![]() спецификация привода.spw

спецификация привода.spw

![]() спецификация редуктора.spw

спецификация редуктора.spw

Маслоуказатель жезловый

Дистанционная втулка 1

Дистанционная втулка 2

Шайба маслоотражательная

Кольцо компенсаторное 1

Кольцо компенсаторное 2

Кольцо компенсаторное 3

Кольцо уплотнительное

Роликовый радиальный

Шариковый радиальный

Болт М10-6gx55 ГОСТ 7796-70

Болт М12-6gx25 ГОСТ 7796-70

Винт А.М8х1-6 ГОСТ 11644-75

Винт М12-6gx30 ГОСТ 11738-84

Винт М12-6gx45 ГОСТ 11738-84

Кольцо А30.50 ХГА ГОСТ 13942-86

Кольцо А72.50 ХГА ГОСТ 13942-86

Шайба 10 ГОСТ 6402-70

Шайба 12 ГОСТ 13465-77

Шайба 12 ГОСТ 6402-70

Шайба ГОСТ 28848-90-14-100 HV

Шпонка 8-7-24 ГОСТ 23360-78

Шпонка 10-8-28 ГОСТ 23360-78

Шпонка 12-8-53 ГОСТ 23360-78

Штифт 6x20 ГОСТ 3128-70

Штифт 8х30 ГОСТ 9464-79

Штифт 10х50 ГОСТ 9464-79

Манжета 1.1-30х52-1 ГОСТ 8752-79

Манжета 1.1-52х70-1 ГОСТ 8752-79

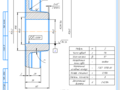

![]() колесо лист 3.cdw

колесо лист 3.cdw

Радиусы скругления 2мм max

Сталь 40Х ГОСТ 4543-71

![]() муфта цепная лист 3.cdw

муфта цепная лист 3.cdw

Номинальный крутящий момент 514

Допускаемые смещения валов

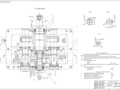

![]() лист 1.dwg

лист 1.dwg

находящихся в масляной ванне

красить маслостойкой красной эмалью. q*;2. Наружные поверхности красить голубой эмалью ПФ-115 ГОСТ 6465-76. 3. Плоскость разъема покрыть тонким слоем герметика УТ-34 ГОСТ 24285-80 при окончательной сборке. 4. Залить в редуктор масло объем

л 6 марка И-Г-А-68 5. Неуказанные предельные отклонения валов h14

остальных IT142. 6. Радиальная консольная сила на валу

Техническая характеристика 1. Вращающий момент на выходном валу

2. Частота вращения тихоходного вала

3. Передаточное число редуктора 21

4. Степень точности изготовления передач 8 5. Коэффициет полезного действия

Цилиндрический редуктор

МГТУ им. Н. Э. Баумана Каф. РК-3 Группа Э8-61

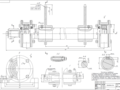

![]() лист 2.cdw

лист 2.cdw

Необработанные поверхности литых деталей

красить маслостойкой красной эмалью.

Наружные поверхности красить голубой эмалью

ПФ-115 ГОСТ 6465-76.

Плоскость разъема покрыть тонким слоем герметика

УТ-34 ГОСТ 24285-80 при окончательной сборке.

Залить в редуктор масло

Неуказанные предельные отклонения валов h14

Радиальная консольная сила на валу

Техническая характеристика

Вращающий момент на выходном валу

Частота вращения тихоходного вала

Передаточное число редуктора

Степень точности изготовления передач

Коэффициет полезного действия

![]() лист 5.cdw

лист 5.cdw

Технические требования

Смещение валов электродвигателя и редуктора не более:

Радиальная консольная нагрузка на выходном валу

Техническая характеристика

Окружная сила на тяговых звездочках

Скорость движения тяговой цепи

Общее передаточное число привода

Мощность электродвигателя

Частота вращения вала электродвигателя

Схема расположения опорных поверхностей привода

Крепить к раме транспортёра