Выпарная установка

- Добавлен: 24.01.2023

- Размер: 293 KB

- Закачек: 0

Подписаться на ежедневные обновления каталога:

Описание

Выпарная установка

Состав проекта

|

|

|

|

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

Контент чертежей

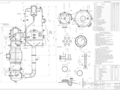

![]() Чертеж 2.frw

Чертеж 2.frw

Для указателя уровня

Промывка смотрового окна

Для термометра ртутного

Для термометра сопротивления

Соединение с атмосферой

Выход вторичного пара

Крышка греющей камеры

Труба циркуляционная

Корпус греющей камеры

циркуляцией и вынесенной греющей

Аппарат выпарной с естественной

Размеры для справок.

вых окон см. на виде А.

Действительное расположение штуцеров

Не указанный вылет штуцеров 120мм.

кристаллитной коррозии по ГОСТ 6032-84.

веющих сталей контролировать на стойкость против меж-

в объеме 100% по ОСТ 26-291-71. Сварные соединения нержа-

Сварные соединения контролировать рентгенопросвечиванием

чески в горизонтальном положении под давлением 0

Аппарат испытывать на прочность и плотность гидравли-

Прокладки из паропита ПОН-1 ГОСТ 481-80.

остальные детали-из стали Ст3 сп ГОСТ 380-71.

изготовить из стали Х17 ГОСТ 5832-72

Корпус аппарата и детали соприкасающиеся с упариваемым

При изготовлении аппарата руководствоваться

Технические требования

в межтрубном пространстве- насыщенный водяной пар

Среда в аппарате и трубном пространстве- водный раствор

в межтрубном пространстве 158.8#С.

Максимальная температура в трубном пространстве 149#С

межтрубном пространстве от 0

Абсолютное давление в аппарате от 0

Поверхность теплообмена 160 м .

Производительность по исходному раствору 8.333 кгс.

Объем (номинальный) аппарата 14.37 м

начальной концентрации 8%.

Аппарат предназначен для упаривания раствора КаОН от

Техническая характеристика

Три ушка только для

![]() расчёт.doc

расчёт.doc

1 Концентрации упариваемого раствора

2 Температуры кипения растворов

3 Полезная разность температур

4 Определение тепловых нагрузок

5 Выбор конструкционного материала

6 Расчет коэффициентов теплопередачи

7 Распределение полезной разности температур

Список использованной литературы

В химической и смежных с ней отраслях жидкие смеси концентрирование которых осуществляется выпариванием отличаются большим разнообразием как физических параметров (вязкость плотность температура кипения величина критического теплового потока и др.) так и других характеристик (кристаллизующиеся пенящиеся нетермостойкие растворы и др.). Свойства смесей определяют основные требовании к условиям проведения процесса а также к конструкциям выпарных аппаратов.

Такое разнообразие требований вызывает определенные сложности при правильном выборе схемы выпарной установки типа аппарата числа ступеней в многокорпусной выпарной установке. В общем случае такой выбор является задачей оптимального поиска и выполняется технико-экономическим сравнением различных вариантов с использованием ЭВМ.

В трехкорпусной выпарной установке исходный разбавленный раствор из промежуточной емкости центробежным насосом подается теплообменник (где нагревается до температуры близкой к температуре кипения) а затем - в первый корпус выпарной установки. Предварительный подогрев раствора повышает интенсивность кипения в выпарном аппарате.

Первый корпус подогревается свежим водяным паром. Вторичный пар образующийся при концентрировании раствора в первом корпусе направляется в качестве греющего во второй корпус. Сюда же поступает частично сконцентрированный раствор из первого корпуса. Аналогично третий корпус обогревается вторичным паром второго и в нем производится концентрирование раствора. Поступившего из второго корпуса.

Самопроизвольный переток раствора и вторичного пара в следующие корпуса возможен благодаря общему перепаду давлений возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смещения (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум-насосом).смесь охлаждающей воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором. Образующийся в третьем корпусе концентрированный раствор центробежным насосом подается в промежуточную емкость упаренного раствора.

Конденсат греющих паров из выпарных аппаратов выводится с помощью конденсатоотводчиков.

Задание на проектирование. Спроектировать трехкорпусную выпарную установку для концентрирования Gн = 8.611 кгс водного раствора KOH от начальной концентрации хн = 8 % до конечной хк = 40% при следующих условиях:

)обогрев производится насыщенным водяным паром давлением Pг1 = 065 МПа;

)давление в барометрическом конденсаторе Рбк = 0015 МПа;

)взаимное направление пара и раствора – прямоток;

)раствор поступает в первый корпус при температуре t=20 оС.

Основные условные обозначения

с – теплоемкость Дж(кг· К);

D – расход греющего пара кгс;

F – поверхность теплопередачи м2;

g – ускорение свободного падения мс2;

К – коэффициент теплопередачи Вт(м2· К);

Q – тепловая нагрузка кВт;

q – удельная тепловая нагрузка Втм2;

r – теплота парообразования кДжкг;

t Т – температура град.;

w W – производительность по испаряемой воде кгс;

х – концентрация % (масс.);

α – коэффициент теплоотдачи Вт(м2· К);

λ – теплопроводность Вт(м· К);

– поверхностное натяжение Нм;

Re – критерий Рейнольдса;

Nu – критерий Нуссельта;

Pr – критерий Прандтля.

2 3 – первый второй третий корпус выпарной установки;

к – конечный параметр;

н – начальный параметр;

ср – среднее значение;

Поверхность теплопередачи каждого корпуса выпарной установки определяют по основному уравнению теплопередачи:

Для определения тепловых нагрузок Q коэффициентов теплопередачи К и полезных разностей температур Δtп необходимо знать распределение упариваемой воды концентраций растворов и их температур кипения по корпусам. Эти величины находят методом последовательных приближений.

Производительность установки по выпариваемой воде определяют из уравнения материального баланса:

W = Gн (1-xнхк) = 8.611 · (1 – 1040) = 646 кгс. (1.2)

Распределение концентраций раствора по корпусам установки зависит от соотношения нагрузок по выпариваемой воде в каждом аппарате. В первом приближении на основании практических данных принимают что производительность по выпариваемой воде распределяется между корпусами в соответствии с соотношением

w1 : w2 : w3 = 10 : 11 : 12

w1 = 10W(10 + 11 + 12) = 10 · 6.4633 = 196 кгс;

w2 = 11 · 6.4633 = 215 кгс;

w3 = 12 · 6.4633 = 235 кгс.

Далее рассчитывают концентрации растворов в корпусах:

х3 = Gнxн(Gн – w1 – w2 – w3) = 2 · 01(646– 196 – 215 – 235) = 040 или 40 %.

Общий перепад давлений в установке равен:

ΔРоб = Рг1 – Рбк = 650 000 - 15000 = 635 000 Па.

В первом приближении общий перепад давлений распределяют между корпусами поровну. Тогда давления греющих паров в корпусах равны:

Рг2 = Рг1 - ΔРоб3 = 650000 – 635000 3 = 440 000 Па;

Рг3 = Рг2 - ΔРоб3 = 440000 – 635000 3 = 227 000 Па.

Давление пара в барометрическом конденсаторе

Рбк = Рг3 - ΔРоб3 = 227000 – 635000 3 = 20 000 Па

что соответсвует заданному значению Рбк.

По давлениям паров находим их температуры и энтальпии:

При определении температуры кипения растворов в аппаратах исходят из следующих допущений. Распределение концентраций раствора в выпарном аппарате с интенсивной циркуляцией практически соответствует модели идеального перемешивания. Поэтому концентрацию кипящего раствора принимают равной конечной в данном корпусе и следовательно температуру кипения раствора определяют при конечной концентрации.

Изменение температуры кипения по высоте кипятильных труб происходит вследствие изменения гидростатического давления столба жидкости. Температуру кипения раствора в корпусе принимают соответствующей температуре кипения в среднем слое жидкости. Таким образом температура кипения раствора в корпусе отличается от температуры греющего пара в следующем корпусе на сумму температурных потерь Δ от температурной (Δ’ ) гидростатической (Δ” ) и гидродинамической (Δ’’’ ) депрессий (Δ = Δ’ + Δ” + Δ’’’ ).

Гидродинамическая депрессия обусловлена потерей давления пара на преодоление гидравлических сопротивлений трубопроводов при переходе из корпуса в корпус. Примем для каждого корпуса Δ’’’ = 1 град. Тогда температуры вторичных паров в корпусах равны:

tвп1 = tг2 + Δ1’’’ = 16115 + 10 = 13702 оС;

tвп2 = tг3 + Δ2’’’ = 13602+ 10 = 12406 оС;

tвп3 = tбк + Δ3’’’ = 5388+ 10 = 5488 оС.

Сумма гидродинамических депрессий:

Δ’’’ = Δ1’’’ + Δ2’’’ + Δ3’’’ = 10 + 10 + 10 = 3 оС.

По температурам вторичных паров определим их давления. Они равны соответственно:

Гидростатическая депрессия обусловлена разностью давлений в среднем слое кипящего раствора и на его поверхности. Давление в среднем слое кипящего раствора Рср каждого корпуса определяется по уравнению

Рср = Рвп + ρ g H (1 – )2. (1.3)

где Н – высота кипятильных труб в аппарате м;

ρ – плотность кипящего раствора кгм3;

– паронаполнение (объемная доля пара в кипящем растворе) м3м3.

Для выбора значения Н необходимо ориентировочно оценить поверхность теплопередачи выпарного аппарата Fор. Примем удельную тепловую нагрузку аппарата (q) равной 40000 Втм3. тогда поверхность теплопередачи 1-го корпуса ориентировочно равна:

где r1 – теплота парообразования вторичного пара Джкг.

По ГОСТ 11987-81 трубчатые аппараты с естественной циркуляцией с сосной греющей камерой (тип 1 исполнение 1) состоят из кипятильных труб высотой 3 и 4 м при диаметре dн = 38 мм и толщине стенки ст = 2 мм. Примем высоту кипятильных труб Н = 4 м.

Примем паронаполнение () равным 05. плотность водных растворов в том числе раствора NH4Cl при температуре 20 оС и соответствующих концентрациях в корпусах равна:

При определении плотности растворов в корпусах пренебрегаем изменением ее с повышением температуры от 20 оС до температуры кипения ввиду малого значения коэффициента объемного расширения и ориентировочно принятого значения .

Давления в среднем слое кипятильных труб корпусов равны:

Р1ср = Рвп1 + ρ1 g H(1 – )2 = 345 000 + 4 1118 98 (1-05)2 = 356 000 Па;

Р2ср = Рвп2 + ρ2 g H(1 – )2 = 204 000 + 4 1077 98 (1-05)2 = 215 000 Па;

Р3ср = Рвп3 + ρ3 g H(1 – )2 = 15 700 + 4 1395 98 (1-05)2 = 29 000 Па.

Этим давлениям соответствуют следующие температуры кипения и теплоты испарения растворителя:

Определим гидростатическую депрессию по корпусам:

Δ1’’ = t1ср – tвп1 = 15026 - 13702 = 1324 оС;

Δ2’’ = t2ср – tвп2 = 12453 - 12406= 047 оС;

Δ3’’ = t3ср – tвп3 = 6656 - 5488 =1168 оС.

Сумма гидростатических депрессий

Δ’’ = Δ1’’ + Δ2’’ + Δ3’’ = 1324 + 047 + 1168 = 2539 оС.

Температурную депрессию определим по уравнению

Δ’ = 162 10-2 Δ’атм Т2rвп (1.4)

где Т – температура паров в среднем слое кипятильных труб К;

Δ’атм – температурная депрессия при атмосферном давлении.

Находим значение Δ’ по копусам:

Δ’1 = 162 10-2 (15026+ 2730)2 33421258 = 615 оС;

Δ’2 = 162 10-2 (12453+ 2730)2 56221763 = 632 оС;

Δ’3 = 162 10-2 (6656+ 2730)2 23623378 = 1887 оС.

Сумма температурных депрессий

Δ’ = Δ1’ + Δ2’ + Δ3’ = 615+632+1887= 3134 оС.

Температуры кипения растворов в корпусах равны:

tк1 = tг2 + Δ1’ + Δ1’’ + Δ1’’’ = 13602 + 615+1324+10 = 15641 оС;

tк2 = tг3 + Δ2’ + Δ2’’ + Δ2’’’ = 12306 + 635 + 047 + 10 = 13085 оС;

tк3 = tбк + Δ3’ + Δ3’’ + Δ3’’’ = 5388 + 1887 + 1168 + 10 = 8543 оС.

Общая полезная разность температур равна

Δtп = Δtп1 + Δtп2 + Δtп3.

Полезные разности температур по корпусам равны:

Δtп1 = tг1 – tк1 = 16115 – 15641 = 474 оС;

Δtп2 = tг2 – tк2 = 13602 -13085= 517 оС;

Δtп3 = tг3 – tк3 = 12306 -8543= 3763 оС.

Тогда общая полезная разность температур

Δtп = 474+517+3763=4754 оС.

Проверим общую полезную разницу температур:

Δtп = tг1 – tбк – (Δ’ + Δ’’ + Δ’’’) = 16115 – 5388 – (3134+2539+3) = 4754 оС.

Расход греющего пара в 1-й корпус производительность каждого корпуса по выпаренной воде и тепловые нагрузки по корпусам определяются путём совместного решения уравнений тепловых балансов по корпусам и уравнения баланса по воде для всей установки:

где 103 – коэффициент учитывающий 3% потерь тепла в окружающую среду; с1 с2 – теплоёмкости растворов соответственно в первом и во втором корпусах кДж(кг·К)[4]; Q1конц Q2конц Q3конц - теплоты концентрирования по корпусам кВт; tн – температура кипения исходного раствора при давлении в 1-м корпусе; tн = tвп1 + Δ`н = 13702 + 10 = 13802 оС (где Δ`н – температурная депрессия для исходного раствора); принимаем что Iвп1 Iг2; Iвп2 Iг3; Iвп3 Iбк;

Анализ зависимостей теплоты концентрирования от концентрации и температуры показал что она наибольшая для третьего корпуса. Поскольку Q3конц составляет меньше 3% от Q3ор в уравнениях тепловых балансов по корпусам пренебрегаем величиной Qконц.

Получим систему уравнений:

Решение этой системы уравнений даёт следующие результаты:

D = 231 кгс; w1 = 194 кгс; w2 = 215 кгс; w3 = 237 кгс

Q1 = 4797 кВт; Q2 = 4119 кВт; Q3 = 4701 кВт

Таблица 3 – Результаты расчетов

Производительность по испаряемой воде кгс

Концентрация растворов х %

Давление греющих паров Рг МПа

Температура греющих паров tгоС

Температура кипения растворов оС

Полезная разность температур Δп оС

Наибольшее отклонение вычисленных нагрузок по испаряемой воде в каждом корпусе от предварительно принятых (w1=196; w2=215; w3=235) не превышает 3% поэтому не будем пересчитывать концентрации и температуры кипения растворов по корпусам.

Выбираем конструкционный материал стойкий в среде кипящего раствора KOH в интервале изменения концентраций от 8 до 40 %. В этих условиях химически стойкой является сталь марки Х17. Скорость коррозии ее не менее 01 ммгод коэффициент теплопроводности λст = 251 Вт(м К).

Коэффициент теплопередачи для I корпуса определяют по уравнению аддитивности термических сопротивлений:

Примем что суммарное термическое сопротивление равно термическому сопротивлению стенки стλcт и накипи нλн. термическое сопротивление загрязнений со стороны пара не учитываем. Получим:

λ = 0002251 + 000052 = 287 10-4 м2 КВт.

Коэффициент теплоотдачи от конденсирующегося пара к стенке α1 равен [1]:

где r1 – теплота конденсации греющего пара Джкг;

ρж1 λж1 ж1 – соответсвенно плотность (кгм3) теплопроводность (Вт(м К)) вязкость (Па с) конденсата при средней температуре пленки tпл = tг1 – Δt12 где Δt1 – разность температур конденсации пара и стенки.

Расчет α1 ведут методом последовательных приближений. Примем Δt1 = 10 град. Тогда

Для установившегося процесса передачи тепла справедливо уравнение

q = α1 Δt1 = Δtст(λ) = α2 Δt2

где q – удельная тепловая нагрузка Втм2;

Δtст – перепад температур на стенке град.;

Δt2 – разность между температурой стенки со стороны раствора и температурой кипения раствора град.

Δtст = α1 Δt1 λ = град.

Δt2 = Δtп1 – Δtст – Δt = 92 град.

Коэффициент теплоотдачи от стенки к кипящему раствору для пузырькового кипения в вертикальных кипятильных трубках при условии естественной циркуляции раствора [7] равен

Подставив численные значения получим:

Физические свойства кипящих растворов КОН и их паров приведены ниже:

Теплопроводность раствора λ Вт(м·К)

Плотность раствора ρ кгм3

Теплоемкость раствора с Дж(кг·К)

Вязкость раствора ·10-3 Па·с

Поверхностное натяжение Нм

Теплота парообразования rв Джкг

Плотность пара ρп кгм3

Проверим правильность первого приближения по равенству удельных тепловых нагрузок:

Т.к. расхождение между тепловыми нагрузками не превышает 3 % находим коэффициент К1:

Далее рассчитаем коэффициент теплопередачи для второго и третьего корпусов

Отсюда К2=К1*058=1694*058=98252

Полезные разности температур в корпусах установки находим из условия равенства их поверхностей теплопередачи:

подставив численные значения получим:

Проверим общую полезную разность температур установки:

Δtп = Δtп1 + Δtп2 + Δtп3 = 1621+1417+1716 = 4754 град.

Теперь рассчитаем поверхность теплопередачи выпарных аппаратов:

F1 = (4797 103)(1694 2125) = 17459 м2;

F2 = (4119 103)(98252 2077) = 17459 м2;

F3 = (4701 103)(576 2608) = 17459 м2.

Найденные значения мало отличаются от ориентировочно определенной ранее поверхности Fор поэтому в последующих приближениях нет необходимости вносить коррективы на изменение конструктивных размеров аппаратов (высоты диаметра и числа труб).

В соответствии с ГОСТ 11987-81 выбираем выпарной аппарат с естественной циркуляцией и выносной греющей камерой с поверхностью теплопередачи F = 160 м2.

Таблица 5 – Сравнение полезных разностей температур

Распределенные в 1-м приближении значения Δtпо

Предварительно рассчитанные значения Δtпо

Как видно полезные разности температур рассчитанные из условия равного перепада давлений в корпусах и найденные в 1-м приближении из условия равенства поверхностей теплопередачи в корпусах существенно различаются. Поэтому необходимо заново перераспределить температуры (давления) между корпусами установки. В основу этого перераспределения температур (давлений) должны быть положены полезные разности температур найденные из условий равенства поверхностей теплопередачи аппаратов.

8. Уточненный расчёт поверхности теплопередачи

В связи с тем что существенное изменение давлений по сравнению с рассчитанным в первом приближении происходит только в 1-м и 2-м корпусах (где суммарные температурные потери незначительны) во втором приближении принимаем такие же значения Δ` Δ`` и Δ``` для каждого корпуса как в первом приближении.

Таблица 6 – Параметры растворов и паров полученные после распределения

Производительность по испаряемой воде w кгс

Концентрация растворов x %

Температура греющего пара в 1-м корпусе tг1 оС

Полезная разность температур Δtп о

Температура кипения раствора tк=tг– Δtп оС

Температура вторичного пара tвп=tк–( Δ`+ Δ``) оС

Давление вторичного пара Pвп МПа

Температура греющего пара tг=tвп–Δ``` оС

Рассчитаем тепловые нагрузки

Коэффициенты теплопередачи рассчитанные описанным выше методом приводит к следующим результатам (Вт(м2·К)): К1 = 1797; К2 = 90649; К3 =85246

Распределение полезной разности температур:

Проверка суммарной полезной разности температур:

Таблица 7 – Сравнение полезных разностей температур Δtп полученных во 2-м и 1-м приближениях

Δtп во 2-м приближении о

Δtп в первом приближении о

Различия между полезными разностями температур по корпусам в 1-м и 2-м приближениях не превышает 5%.

Поверхность теплопередачи выпарных аппаратов:

В соответствии с ГОСТ 11987-81 [2] выбираем выпарной аппарат

Таблица 8 – характеристики выпарного аппарата

Номинальная поверхность теплообмена Fн м2

Диаметр греющей камеры dк мм

Диаметр сепаратора dс мм

Диаметр циркуляционной трубы dц мм

Общая высота аппарата Hа мм

Масса аппарата Mа кг

Определение толщины тепловой изоляции

Толщину тепловой изоляции и находят из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в окружающую среду:

где – коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду Вт(м2·К); tст2 – температура изоляции со стороны окружающей среды (воздуха); для аппарата работающего в закрытом помещении tст2 принимаем равным 40 оC; tст1 – температура изоляции со стороны аппарата; ввиду незначительного термического сопротивления стенки аппарата по сравнению с термическим сопротивлением слоя изоляции tст1 примем равным температуре греющего пара в 1 корпусе tг1; tв – температура окружающей среды (воздуха) оС; λи – коэффициент теплопроводности изоляционного материала Вт(м·К).

Рассчитаем толщину тепловой изоляции для 1-го корпуса:

В качестве материала для тепловой изоляции выберем совелит (85 % магнезии + 15 % асбеста) имеющий коэффициент теплопроводности λи=009 Вт(м·К).[2]

Принимаем толщину тепловой изоляции 005 м и для других корпусов.[2]

Расчёт барометрического конденсатора

Для создания вакуума в выпарных установках обычно применяют конденсаторы смешения с барометрической трубой. В качестве охлаждающего агента используют воду которая подаётся в конденсатор чаще всего при температуре окружающей среды (около 20 °С). Смесь охлаждающей воды и конденсатора выливается из конденсатора по барометрической трубе. Для поддержания постоянства вакуума в системе из конденсатора с помощью вакуум-насоса откачивают неконденсирующиеся газы.

Необходимо рассчитать расход охлаждающей воды основные размеры (диаметр и высоту) барометрического конденсатора барометрической трубы производительность вакуум-насоса.

1. Расход охлаждающей воды

Расход охлаждающей воды Gв определяют из теплового баланса конденсатора:

где Iб.к – энтальпия паров в барометрическом конденсаторе Джкг; tн – начальная температура охлаждающей воды °С; tк – конечная температура смеси воды и конденсатора °С.

Разность температур между паром и жидкостью на выходе из конденсатора должна быть 3 – 5 град. Поэтому конечную температуру воды tк на выходе из конденсатора примем за 3 град ниже температуры конденсации паров:

2. Диаметр конденсатора

Диаметр барометрического конденсатора dб.к определяют из уравнения расхода:

где ρ – плотность паров кгм3; – скорость паров мс.

При остаточном давлении в конденсаторе порядка 104 Па скорость паров = 15 – 25 мс. Тогда

По нормалями [2] выбираем барометрический конденсатор диаметром dб.к = 1200 мм.

3. Высота барометрической трубы

В соответствии с нормалями [2] внутренний диаметр барометрической трубы dб.т равен 250 мм. Скорость воды в барометрической трубе:

Высота барометрической трубы

где В – вакуум в барометрическом конденсаторе Па; Σ – сумма коэффициентов местных сопротивлений; λ – коэффициент трения в барометрической трубе; 05 – запас высоты на возможные изменения барометрического давления м.

где вх вых – коэффициенты местных сопротивлений на входе в трубу и на выходе из неё.

Коэффициент трения λ зависит от режима течения жидкости. Определим режим течения воды в барометрической трубе:

Для гладких труб при Re = 109211139 коэффициент трения λ = 0013 [3]

Подставив полученные значения получим:

Отсюда находим Hб.т = 898 м.

Расчёт производительности вакуум-насоса

Производительность вакуум-насоса Gвозд определяется количеством газа (воздуха) который необходимо удалять из барометрического конденсатора:

где 25·10-5 – количество газа выделяющегося из 1-го кг воды; количество газа подсасываемого в конденсатор через неплотности на 1 кг паров. Тогда

Объёмная производительность вакуум-насоса равна:

где R – универсальная газовая постоянная Дж(кмоль·К); Мвозд – молекулярная масса воздуха кгкмоль; tвозд – температура воздуха °С; Рвозд – парциальное давление сухого воздуха в барометрическом конденсаторе Па.

Температуру воздуха рассчитывают по уравнению

Давление воздуха равно:

где Pп – давление сухого насыщенного пара (Па) при tвозд = 2709 ºС. Подставив получим:

Зная объемную производительность Vвозд и остаточное давление Рбк по каталогу [2] подбираем вакуум-насос типа ВВН-12 мощностью на валу N = 22 кВт.

Павлов К.Ф. Романков П.Г. Носков А.А.Примеры и задачи по курсу процессов и аппаратов.Л.:Химия1976552 с.

Справочник химика.М-Л.:ХимияТом 319621006 с.

Касаткин А.Г.Основные процессы и аппараты химической технологии.Изд.9-е.М.:Химия1973750 с.

Викторов М.М.Методы вычисления физико-химических величин и прикладные расчеты.Л.:Химия.1977.360 с.

Чернышов А.К.Поплавский К.Л.Заичко Н.Д.Сборник номограмм дляч химико технологических расчетов.Л.:Химия1974200 с.

![]() схема 1 (Технологическая схема.).cdw

схема 1 (Технологическая схема.).cdw

Вода оборотная (подача)

Вода оборотная (возврат)

Конденсатор барометрический

Вентиль регулирующий

Технологическая схема.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Обновление через: 18 часов 47 минут

- 24.04.2014