Участок механического цеха по обработке зубчатых колес двигателя Д-260 с разработкой технологического процесса изготовления шестерни промежуточной с втулкой в сборе

- Добавлен: 25.01.2023

- Размер: 5 MB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Ведомость.docx

Ведомость.docx

«шестерня промежуточная со втулкой в сборе 260-1006240СБ»

Сборочный чертеж приспособления для хонингования

Чертеж червячной фрезы

Чертеж подвесного конвейера

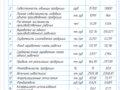

Таблица техникоэкономических показателей

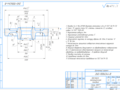

![]() (А1)Операционные эскизы(2).cdw

(А1)Операционные эскизы(2).cdw

Наименование и модель

Допуск на радиальное биение

Предельные отклонения измерительного

межосевого расстояния

Направление линии зуба

Допуск на погрешность профиля

БНТУ кафедра "технология машиностроения

* Размер обеспечивается инструментом

выдерживая размеры 1

Операция 010 Вертикально-протяжная

Операция 015 токарная-многорезцовая

Операция 035 зубофрезерная

Операция 085 хонинговальная

Операция 104 зубошлифовальная

Хонинговать отверстия

![]() Отзыв.docx

Отзыв.docx

Севбо Артёма Евгеньевича.

Тема проекта: ”Участок механического цеха по обработке зубчатых колес двигателя Д-260 с разработкой технологического процесса изготовления шестерни промежуточной с втулкой в сборе (дет. 260-1006240СБ) и автоматизацией операции зубообработки. Объем выпуска 70 тыс. деталей в год”.

Дипломный проект студента выполнен в полном объёме в соответствии с заданием и методическими указаниями на дипломное проектирование кафедры “Технология машиностроения”. В процессе работы над дипломным проектом студент Севбо Артём Евгеньевич внёс ряд существенных изменений в базовый техпроцесс. В базовом варианте заготовку получают методов штамповки в открытых штампах в проектном же варианте – штамповкой в закрытых штампах что позволяет уменьшить затраты материала. В базовый вариант технологического процесса механической обработки внесены следующие изменения:

) В связи с уменьшением габаритных размеров заготовки уменьшается количество токарных операций что приводит к уменьшению трудоемкости;

) Токарные операции на станках 1А730 и 1Н713 заменяются на токарную операции на одном станке DVH 450 duo

Вышеперечисленные усовершенствования повлекли: сокращение стоимости основных фондов с 13139 до 11296 млн.руб.; повышение рентабельности с 15 до 308% и сокращение срока возврата инвестиций с 756 до 313 лет.

Пояснительная записка содержит полное экономическое обоснование разработанного варианта технологического процесса решение вопросов организации производства охраны труда и техники безопасности а так же охраны окружающей среды.

Спроектированный участок отвечает современному уровню развития машиностроения. На участке механического цеха используется высокопроизводительное оборудование прогрессивная технологическая оснастка.

В процессе работы над дипломным проектом Севбо Артём Евгеньевич показал хорошие знания по общетехническим и специальным дисциплинам способность самостоятельно решать сложные технические задачи. Владеет вопросами проектирования технологического процесса и оснастки умеет пользоваться технической и специальной литературой. В целом дипломный проект выполнен на высоком инженерном уровне и заслуживает оценки “отлично” а студент Севбо Артём Евгеньевич-присвоения квалификации инженера-технолога.

Руководитель проекта: к.т.н.доцент Ярмак Ю.Ю.

![]() (А3)Шестерня промежуточная (поковка) _ 260-1006244-В.cdw

(А3)Шестерня промежуточная (поковка) _ 260-1006244-В.cdw

степень сложности С2

индекс 14 ГОСТ 7505-89.

Неуказанные радиусы 3мм.

Неуказанные штамповочные уклоны 3

Смещение штампов до 1.0мм.

Допускается заусенец по контуру обрезки до 1.0мм

Несоостность прошитого отверстия относительно наружного

Внешние деффекты допускаются: на обрабатываемых поверхностях

до 12 фактического одностороннего припуска на механическую

на необрабатываемых - в пределах допусков.

Поковку очистить от окалины.

Коробление поковки до 10мм.

Остальные технические требования по ГОСТ 8479-70.

БНТУ кафедра "технология машиностроения

![]() (А1)Приспособление для хонингования Сборочный чертеж _ 7476-5047 СБ.cdw

(А1)Приспособление для хонингования Сборочный чертеж _ 7476-5047 СБ.cdw

поверхности А приты поз. 5 относительно оси шпинделя станка

Опора поз. 3 должна легко без заеданий перемещаться по плите

При отжиме детали плита поз. 5 должна подниматься по стойке

поз. 12 колонкам направляющим поз. 17 без перекосов и заеданий.

Гайку поз. 14 затянуть до упора

Разноразмерность шариков в приспособлении не более 0

Размеры для справок.

Маркировать 7476-5047.

БНТУ кафедра "технология машиностроения

![]() ТИТУЛЬНИК.docx

ТИТУЛЬНИК.docx

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Машиностроительный факультет

Кафедра « Технология машиностроения »

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

«Участок механического цеха по обработке зубчатых колес двигателя Д-260 с разработкой технологического процесса изготовления шестерни промежуточной с втулкой в сборе (дет. 260-1006240СБ) и автоматизацией операции зубообработки. Объем выпуска 70 тыс. деталей в год.»

Специальность 1-36 01 01 «Технология машиностроения»

Специализация 1-36 01 01 01 «Технология механосборочных производств»

Студент-дипломник А.Е.Севбо

Руководитель Ю.Ю. Ярмак

по технологической части Ю.Ю. Ярмак

по САПР И.А.Каштальян

по охране труда Б.М Данилко

по экономической части И.В.Торская

Ответственный за нормоконтроль: Ю.Ю. Ярмак

пояснительная записка – 125 страниц;

графическая часть – 10 листов.

![]() Речь.docx

Речь.docx

Окончательной целью проекта было – нахождение оптимального тех. пр-сса изготовления шестерни промежуточной с втулкой в сборе при годовом выпуске 70000в год.

Данная деталь т.е. шестерня промежуточная применяется в двигателе модели Д-260 и является частью распределительного механизма.

Заготовкой для данной детали является поковка в прессах. В проектном варианте был изменен процесс получения заготовки т.е. заготовку получаем не в открытых а в закрытых штампах. Это уменьшает массу получаемой заготовки т.е. снижается коэфф. использования матер. Чертеж детали и заготовки показан на этих листах.

На данных двух листах опер. эскизов показаны операции механической обработки для изготовления новой детали. Отличие проектного варианта от базового в следующем: убраны токарные операции на станках 1А730 1Н713 и заменены на одну токарную операцию на немецком станке DVH 450 duo который представляет собой токарный станок с автоматической загрузкой деталей висячим подвижным шпинделем. В общем виде обработка происходит по следующему маршруту:

На тоокарной операции 005 подготавливаются поверхности под черновую базу.

На операции 010 вертикально-протяжной обрабатывается отв. 44.

Далее на зубофрезерной операции 035 нарезаются зубья.

Далее на зубофасочной операции 040 притупляют фаски по контуру торцев зубьев.

На термической операции 080 нитроцементируют зубья.

Показанное на данном чертеже хонинговальное приспособление применяется на станке 3К82У на операции 085. Зажим детали производится в ручную.

В качестве режущих инструментов применяются резцы сверла зенкеры и протяжки. Резцы изготавливаются из твердого сплава сверла из быстрорежущей стали. Червячная фреза применяемая на зубофрезерном станке 53А30П на операции 035 для нарезания зубьев показана на данном чертеже. Фреза изготовлена из стали Р6М5 ГОСТ 19265-73.

На участке механической обработки шестерни в качестве межоперационного транспорта был принят подвесной грузонесущий конвейер.

В соответствии с заданием разработана планировка участка представленная на данном листе.

Технико-экономические показатели базового и проектного вариантов изготовления шестерни промежуточной при годовом выпуске 70000 штук в год представлены на данном листе. Как видно проектный вариант позволяет уменьшить себестоимость производимой продукции за счёт уменьшения производственных площадей; за счёт уменьшения затрат на изготовление заготовки и собственно на механическую обработку детали. В общем же спроектированный вариант привёл к увеличению рентабельности и уменьшению периода окупаемости инвестиций.

Спасибо за внимание доклад окончен.

Участок механического цеха по обработке зубчатых колес двигателя Д-260 с разработкой технологического процесса изготовления шестерни промежуточной с втулкой в сборе (дет. 260-1006240СБ) и автоматизацией операции зубообработки. Объем выпуска 70 тыс. деталей в год

![]() РЕФЕРАТ.docx

РЕФЕРАТ.docx

Участок механического цеха по обработке зубчатых колес двигателя Д-260 с разработкой технологического процесса изготовления шестерни промежуточной с втулкой в сборе (дет. 260-1006240СБ) и автоматизацией операции зубообработки. Объем выпуска 70 тыс. деталей в год.

Объектом разработки является техпроцесс изготовления шестерни промежуточной с втулкой в сборе в условиях крупносерийного производства.

Цель проекта: разработать прогрессивный техпроцесс механической обработки шестерни промежуточной с втулкой в сборе с технико-экономическим обоснованием принятых решений.

В проекте было дано описание шестерни промежуточной с втулкой в сборе 260-1006240СБ назначение сборочной единицы. Произведен анализ технологичности конструкции шестерни. Был выбран тип и организационная форма производства. Дан анализ базового варианта технологического процесса и спроектирован новый технологический процесс механической обработки. Был спроектирован конвейер и червячная фреза. Расчитано количество необходимой энергии для осуществления изготовления шестерни промежуточной с втулкой в сборе. Решены вопросы охраны труда и окружающей среды. Дано экономическое обоснование спроектированного тех.процесса.

В процессе проектирования внесены следующие изменения в базовый техпроцесс:

Замена базового способа получения заготовки выполняемом в открытых штампах применением закрытых штампов. Весь техпроцесс получения заготовки автоматизирован припуски на механическую обработку уменьшаются до 15 мм;

Замене токарных операций 015 и 020 выполняемых на станках 1А730 1Н713 на токарные операции выполняемые на станке DVH 450 duo

Разработана конструкция приспособления для хонингования;

Спроектирована фреза червячная для фрезерования зубчатых колес.

Объектами возможного внедрения элементов дипломного проекта могут служить:

Конструкция хонинговального приспособления.

Конструкция червячная фрезы.

Подтверждаю что приведенный в дипломном проекте расчетно-аналитический материал объективно отражает состояние разрабатываемого техпроцесса все заимствованные из литературных источников теоретические и методические положения и концепции сопровождаются ссылками на их авторов.

![]() (А2)Втулка _ 4753430034 240-1006246.cdw

(А2)Втулка _ 4753430034 240-1006246.cdw

Антифрикционный слой бронза.

Хим. состав в %: Pb 9..11; Sn 9..11;

другиз примесей не более 0

Допускается изготавливать из ленты сталебронзовая.

Основа - лента стальная 08ю-ВГ-Т-I-А ТУ 14-4-1207-82.

не менее-стальной основы

* Размеры для инструмента(матрицы).

Размеры в скобках-после сборки.

покрытие О 1..2. Поверхность В допускается не покрывать.

Размеры и шереховатость поверхностей-после покрытия.

Разностенность не более 0

Допуск овальности поверхности Б не более 0

конусообразности не более 0

6мм(полуразность диаметров).

Диаметр D проверять в контрольном приспособлении под нагрузкой

)кгс]. Эквивалентный диаметр в свободном

состоянии 44.081..44.108мм.

Прилегание поверхности Б к гнезду контрольного приспособления

Маркировать товарный знак предприятия-изготовителя и

обозначение детали шрифтом 2

БНТУ кафедра "технология машиностроения

![]() Рецензия.docx

Рецензия.docx

Представленный дипломный проект выполнен в полном объеме и в соответствии с заданием на проектирование. В проекте развернуто отражены все подлежащие разработке вопросы особенно можно выделить также разделы как «выбор способа получения заготовки» «проектирование станочного приспособления» «Проектирование режущего инструмента».

К недостаткам дипломного проекта следует отнести:

В разделе «назначение детали» неверно указано что промежуточная шестерня передает крутящий момент от шестерни рвала к шестерне привода топливного насоса в то время как она передает крутящий момент на обе эти шестерни от шестерни коленчатого вала.

В разделе «Анализ технологичности конструкции» при определении коэффициента использования материала указаны ошибочные величины массы детали и заготовки(0.1 и 0.3кг).

На эскизе к операции 005 технологического процесса на позициях 357 неверно указано базирование.

В целом дипломный проект выполнен на хорошем уровне и свидетельствует о высокой профессиональной подготовке студента Севбо А.Е. заслуживает оценки «девять».

![]() (А1)ТЭП _ БНТУ-10312810-2013.cdw

(А1)ТЭП _ БНТУ-10312810-2013.cdw

Технико-экономические

Кафедра "технология машиностроения

Годовой обьем выпуска продукци

- в натуральном выражении

- в стоимосном выражении

Себестоимость единицы продукции

Полная себестоимость годового

объема произведенной продукции

Расчетная численность

производственных рабочих

Выработка на одного

производственного рабочего

Трудоемкость изготовления продукции

Фонд зароботной платы рабочих

Среднемесячная заработная плата

Прибыль от реализации продукции

Рентабельность продукции

Амортизационные отчисления

Коэффициент использования

остающаяся в распоряжении

Период окупаемости инвестиций

Технико-экономические показатели

БНТУ-ДП-103143С03-2008

![]() (А2)Шестерня промежуточная со втулкой Сборочный чертеж _ 260-1006240 СБ.cdw

(А2)Шестерня промежуточная со втулкой Сборочный чертеж _ 260-1006240 СБ.cdw

' соответствует 20 зубьям

Нормальный исходный

Коэффициент смещения

Степень точности по

Предельные отклонения измерительного

межосевого расстояния

Наименьшее дополнительное

смещение исходного контура

Группа поковки - Гр.II-156..207HB ГОСТ 8479-70. Точность

изготовления поковки - класс II ГОСТ 7505-74

Нитроцементировать h 0.45..0.75мм

.64HRCэ. Сердцевина зубьев

Микроструктура нитроцементированного слоя закаленной шестерни

должна представлять собой безыгольчатый или мелко- и

Неуказанные штамповочные уклоны 3

Допускается уведичение высоты зуба за счет ножки зуба

Углы Ж и З заданы между осями симметрии впадин зубьев на

* Размеры для справок.

Неуказанные предельные отклонения размеров валов h14

Допуск овальности и конусообразности поверхностей

8мм(полуразность диаметров)

На поверхностях шестерни не допускаются трещины

плёны прокатные и другие дефекты

На поверхности Б допускается не более трёх рисок глубиной

Допускается по контуру зубьев фаска величиной не более 1мм на

поверхностях В и Г и не более 0

мм на рабочей поверхности зубьев.

Допускается площадка на одном из зубьев размером Д для проверки

твердости и глубины нитроцементации.

на поверхности Г в местах

указанных на чертеже

глубиной не более 1мм

8-85. Метки и буквы должны быть четко видны. Буквы не

должны заходить за кромку размера E. Метки должны быть расположены на

осях симметрии впадин зубьев и не ближе 2

мм от кромки впадин.

Маркировать шрифтом 2

товарный знак предприятия - изготовителя ударным способом.

Клеймить знак окончательной приемки способом травления.

гарантии изготовителя

Контроль зубчатого венца по нормам точности и боковому

зазору производить при двухпрофильном беззазорном зацеплении

с измерительным колесом.

Шестерня промежуточная

БНТУ кафедра "технология машиностроения

![]() Спец приспособ.docx

Спец приспособ.docx

Винт ВМ6-6gx10.22H.05

Винт ВМ8-6gх10.22Н.05

Винт ВМ10-6gх35.22Н.05

Винт В1М6-8gх12.88.05

Винт М10-6gх25.88.05

Винт ВМ6-6gх12.22Н.05

Рукав В(II)-6.3-12.5-У

![]() цехСпецификация.docx

цехСпецификация.docx

Вертикально-токарный

Вертикально-протяжной

Вертикально сверлильный

Пресс гидравлический

БНТУ кафедра «технология машиностроения» группа 103128

![]() Специф шестерня.docx

Специф шестерня.docx

Шестерня промежуточная со втулкой

![]() Специф конвейер.docx

Специф конвейер.docx

Устройство поворотное

Конвейер подвесной грузонесущий

охлаждающей жидкости

Крепление поворотного устройства

![]() Записка.docx

Записка.docx

Назначение сборочной единицы и обрабатываемой детали9

Анализ технологичности конструкции12

1 Качественная оценка технологичности13

2 Количественная оценка технологичности14

Анализ базового варианта технологического процесса16

Проектирование технологического процесса21

1 Определение типа и организационной формы производства21

2 Выбор метода получения заготовки24

2.1 Анализ методов получения заготовки24

2.2 Экономическое обоснование метода получения заготовки25

3 Выбор варианта технологического маршрута механической обработки по минимуму приведенных затрат26

Проектирование операций механической обработки29

1 Назначение и расчет припусков и предельных размеров29

2 Расчет режимов резания33

2.1 Аналитический расчет режимов резания33

2.2 Опытно-статистический расчет режимов резания36

3 Расчет технической нормы времени41

4 Определение необходимого количества оборудования и построение диаграмм загрузки42

Проектирование станочного приспособления46

1 Выбор вида и типа приспособлений46

2 Силовой и точностной расчет приспособления47

Проектирование режущего и вспомогательного инструментов49

1 Выбор режущих и вспомогательных инструментов49

2 Расчет режущего инструмента49

2.1 Определение конструктивных элементов и геометрических параметров фрезы49

2.2 Определение размеров профиля фрезы в нормальном сечении52

Проектирование средств механизации и автоматизации55

Выбор транспортных средств59

Организация производства цеха61

Энергетическая часть проекта67

1 Производственная санитария техника безопасности и пожарная профилактика69

2 Очистка воздуха от масляного тумана при обработке на металлорежущих станках76

Автоматизация проектирования и расчетов81

1 Проектирование червячных фрез в среде КОМПАС-ГРАФИК81

Экономическая часть проекта90

1 Расчет величины инвестиций90

2 Расчет текущих затрат на объем выпуска продукции (расчет себестоимости продукции)94

3 Расчет основных технико-экономических показателей сравниваемых вариантов114

3Расчет технико-экономических показателей сравниваемых проектов117

Стандартизация в проекте124

Минский завод шестерен одно из крупнейших предприятий по производству шестерен в Республике Беларусь и странах СНГ. Основным направлением деятельности предприятия является производство шестерен для промышленных предприятий РБ(рисунок 1.1)производство запасных частей к тракторам «Беларус» Минского тракторного завода ЮМЗ САЗ К-700 ДТ-75 и др.На предприятии освоен полный технологический циклпроизводства шестерен. На предприятии собственное заготовительное кузнечно-штамповое инструментальное химико-термическое и обрабатывающее производства.

ПРУП «Минский завод шестерен» входит в производственное объединение «Минский тракторный завод» и является одним из крупнейших поставщиков комплектующих запасных частей для тракторов на конвейер МТЗ. В условиях роста спроса на белорусские трактора важно обеспечить качественное техническое обслуживание и ремонт поэтому большинство организаций эксплуатирующих отечественную технику приобретают оригинальные запасные части производства Минского завода шестерен.

Рисунок 1.1 - Один из видов шестерен выпускаемых предприятием

Благодаря огромному инженерно-техническому потенциалу на предприятии освоен выпуск тракторных плугов. Модельный ряд тракторных плугов включает пропашные плуги оборотные навесные и полунавесные плуги для гладкой пахоты плуги с рессорной защитой для каменистых почв.(рисунок 1.2) Вся гамма тракторных плугов производства Минского завода шестерен положительно зарекомендовала себя на полях Республики Беларусь странах СНГ и дальнего зарубежья.

Рисунок 1.2 – Корпус плуга с полувинтовым отвалом ПЛН-01.000 (ПЛД-06.000)

Описание объекта производства

Двигатель Д-260.5Е3 предназначен для установки на седельные и бортовые тягачи с колесной формулой 4х2 6х6 и 6х4 самосвалы с колесной формулой 4х2 6х4 6х6 полноприводные автомобили лесовозы с колесной формулой 4х4 6х6 и шасси под комплектацию с колесной формулой 4х2 6х4 6х6 полной массой до 32т;

Двигатель Д-260.12Е3 – на автомобили грузовые предназначенные для перевозки различных грузов полной массой до 36т.

Рисунок 1.1 – Двигатель Д-260

Таблица 1.1 – Технические характеристики двигателей

Наименование параметров

Четырёхтактный с турбонадувом и охлаждением надувочного воздуха

Способ смесеобразования

Непосредственный впрыск топлива

Степень сжатия (расчетная)

Номинальная мощность кВт

Номинальная частота вращения мин-1

Максимальный крутящий момент Нм

Максимальная частота вращения холостого хода мин не более

Частота вращения при максимальном крутящем моменте мин-1

Удельный расход топлива при номинальной мощности г(кВт.ч):

Масса дизеля по ГОСТ 14846 кг

Назначение сборочной единицы и обрабатываемой детали

Шестерня промежуточная с втулкой в сборе 260-1006240СБ входит в состав распределительного механизма двигателя Д-260.

Рисунок 2.1 - Распределительный механизм.

– Палец промежуточной шестерни; 2 – заглушка; 3 – кольцо уопрное; 4 – планка; 5 – болт; 6 – шайба; 7 – шестерня промежуточная со втулкой; 8 – втулка промежуточной шестерни; 9 – шайба распределительного вала упорная; 10 – болт специальный; 11 – вал распределительный; 12 – шайба; 13 – шестерня распределительного вала; 14 – шпонка; 15 – планка; 16 – болт; 17 – шайба; 18 – шестерня привода топливного насоса; 19 – прокладка (входит в установку топливной аппаратуры).

Шестерня предназначена для передачи крутящего момента от шестерни распределительного вала 13 к шестерне привода топливного насоса 18. Изготавливается «шестерня промежуточная со втулкой в сборе» 260-1006240 СБ из стали 18ХГТ химический состав и механические свойства которой приведены ниже.

Таблица 2.1 - Химический состав стали 18ХГТ

Никель (Ni) не более

Таблица 2.2 – механические свойства стали 18ХГТ при Т=200С

Закалка 8500С масло отпуск 2000С воздух

Твердость 18ХГТ после отжига ГОСТ 4543-71 - HB 10-1 = 217 МПа;

Твердость 18ХГТ нагартованного ГОСТ 4543-71 HB 10-1 = 229 МПа;

Sв - Предел кратковременной прочности [МПа];

ST - Предел пропорциональности (предел текучести для остаточной деформации) [МПа];

d5 - Относительное удлинение при разрыве [ % ];

y - Относительное сужение [ % ] ;

KCU - Ударная вязкость [ кДж м2] ;

HB - Твердость по Бринеллю [МПа];

Технологические свойства стали 18ХГТ:

-Свариваемость: без ограничений т.е. сварка производится без подогрева и без последующей термообработки;

-Флокеночувствительность: не чувствительная;

-Склонность к отпускной хрупкости: малосклонна.

Также допускается изготовление «шестерни промежуточной со втулкой в сборе» 260-1006240 СБ из Стали 25ХГТ в связи с тем что их свойства схожи. Однако у Стали 18ХГТ содержание углерода 0.18% а у Стали 25ХГТ – 0.25%.

Анализ технологичности конструкции

Технологический анализ конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса. Поэтому технологический анализ – один из важнейших этапов технологической обработки. Основные задачи решаемые при анализе технологичности конструкции обрабатываемой детали сводится к возможному улучшению трудоемкости и металлоемкости возможности обработки детали высокопроизводительными методами. Таким образом улучшение технологичности конструкции позволяет снизить себестоимость ее изготовления повысить производительность труда и сократить время на изготовление изделия при обеспечении необходимого его качества.

Оценка технологичности конструкции может быть двух видов:

Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя и допускается на всех стадиях проектирования как предварительная.

Количественная оценка технологичности изделия выражается числовыми показателями и оправдана в том случае если они существенно влияют на технологичность рассматриваемой конструкции.

1 Качественная оценка технологичности

Сталь 18ХГТ обладает хорошей обрабатываемостью резанием и имеет не высокую себестоимость.

Деталь имеет поверхности обработку которых можно производить стандартным инструментом присутствуют не обрабатываемые резанием поверхности. Обрабатываемые поверхности простой формы. Но присутствуют поверхности требующие применения сложного и специального инструмента.

Анализируя простановку размеров на чертеже необходимо заметить что предельные отклонения размеров определяющих нерабочие поверхности имеют более широкие поля допусков и большую шероховатость чем размеры рабочих поверхностей что не требует увеличения трудоемкости при изготовлении данной детали.

К положительным моментам можно отнести наличие не обрабатываемых поверхностей не высокие показатели шероховатости не высокую себестоимость материала и простоту формы большинства элементов детали. Это хорошо влияет на процесс получения детали.

2 Количественная оценка технологичности

Она может быть осуществлена только при использовании соответствующих базовых показателей технологичности. Поэтому необходимо определить основные и дополнительные показатели.

При оценке технологичности используются следующие показатели:

Основные показатели:

) Технологическая себестоимость детали: Ст=78747 руб.;

1) Уровень технологичности конструкции по себестоимости:

Ку.с.=СтСт.б.=7874786210=091

) Трудоемкость изготовления детали: Ти=4160=07 ч.

1) Уровень технологичности конструкции по трудоемкости изготовления:

Ку.т.=Ти.Тб.и.=07078=089

Дополнительные показатели:

)Коэффициент унификации конструктивных элементов:

где Q у э и Q э - соответственно число унифицированных конструктивных элементов детали и общее шт;

)Коэффициент применяемости стандартизованных обрабатываемых поверхностей:

где Do.c Dм.о - соответственно число поверхностей детали обрабатываемых стандартным инструментом и всех подвергаемых механической обработке поверхностей шт.

)Коэффициент обработки поверхностей: Кп.о= 1 – Dм.о Dэ ;

где DЭ – общее число поверхностей детали шт.

Кп.о= 1 – 1214 = 0143;

)Коэффициент использования материала:

где q Q – масса детали и заготовки соответственно кг.

1) Уровень технологичности конструкции по использованию материала:

Ку.и.=Кб.и.м.Ки.м.=06068=088;

Кб.и.м.Ки.м. – соответственно базовый и достигнутый коэффициент использования материала.

) Коэффициент применения типовых технологических процессов при изготовлении данной детали : Kт.п.=Qт.п.Qп;

где Qт.п. и Qн – соответственно число типовых техпроцессов для изготовления детали и общее шт.;

) Максимальное значение квалитета обработки IT - 8;

)Максимальное значение параметра шероховатости обрабатываемых поверхностей Rz -50(Ra 125).

Масса детали равна 1465 кг;

Проанализировав количественные показатели технологичности для данной детали следует сказать что к отрицательным показателям характеризующим деталь относятся: коэффициент унификации конструктивных элементов - деталь технологична.

Анализ базового варианта технологического процесса

Анализ техпроцесса проводится с точки обеспечения заданного качества изделия и производительности обработки. Содержание и степень углубленности анализа зависят от различных факторов: конструкции изделия применяемых методов его обработки реальных производственных условий. В общем случае анализ техпроцесса должен включать в себя следующие основные вопросы:

) Рациональность метода получения заготовки для данного масштаба производства метод получения заготовки;

) Метод упрочнения детали и соответствие их ее функциональному назначению и условиям эксплуатации машин;

) Станочное оборудование и рациональность его использования;

) Концентрация и дифференциация обработки как средство повышения производительности;

) Автоматизация техпроцесса;

) Базирование заготовок при обработке и определение погрешностей базирования;

) Брак при обработке и причины его возникновения;

) Степень оснащенности операций и др.

Технологический процесс изготовления «шестерни промежуточной с втулкой в сборе» 260-1006240СБ состоит из следующих операций(таблица 4.1):

Годовая программа выпуска «шестерни промежуточной с втулкой в сборе» 260-1006240СБ 70000в год. Производство – массовое.

Предметом анализа является технологический процесс изготовления «шестерни промежуточной с втулкой в сборе» 260-1006240СБ

Анализ приведенных в таблицах(4.2 4.3) сведений показывает что станки используемые на операциях по габаритным размерам обрабатываемой заготовки достигнутой точности и шероховатости поверхностей соответствует требуемым условиям обработки заданной детали. Цены станков представлены за 2000 год.

Минимальный коэффициент загрузки составляет 044 на станке 2А125максимальный 078 на станке 5Д833. Из-за недогруженности станков на других операциях следует догрузить их обработкой других деталей чтобы коэффициент загрузки был 08-085.

В целях более эффективного производства можно выполнить следующие изменения в получении детали:

5 Токарная на станке 1А730;

0 Токарная на станке 1Н713;

проводим на одном немецком станке DVH 450 duo. Станок DVH 450 представляет собой вертикальный токарный станок с автоматической загрузкой деталей висячим подвижным шпинделем. Немецкий станок стоит 375 млн. руб. В результате появляются свободные площади и сократится количество рабочих обслуживающие ранее установленные станки а значит можно говорить о снижении себестоимости детали. Чтобы узнать выгодно ли нам заменять станки на новый необходимо узнать каков будет годовой экономический эффект. Для этого необходимо знать себестоимость старой и новой деталей.

Таблица 4.1 – Операции технологического процесса изготовления «шестерни промежуточной с втулкой в сборе» 260-1006240СБ

Токарная на станке 1К282;

Свертильная на станке 2А125;

Термическая(Нитроцементация зубьев);

Вертикально-протяжная на станке 7566Н67;

Хонинговальная на станке 3К82У;

Токарная на станке 1А730;

Токарная на станке ТВ-06;

Токарная на станке 1Н713;

Прессовая на станке П6326;

Фасочная на станке 5Б525-2;

Токарная на алмазно-расточном станке ВС-301А;

Контроль (Контрольный стол(КС));

Зубофрезерная на станке 53А30П;

Слесарная на зачистном станке 5Б525-2;

Вертикально сверлильная на станке 2Н125;

Зубошлифовальная на станке 5Д833;

Зубофасочная на станке 5Б525-2;

Зубошлифовальная на станке рейсхауэр

Слесарная (Слесарный стол(СС));

Вертикально-сверлильная на станке 2Н135;

Промывка (Моечная машина(ММ));

Сверлильная на станке 2М112;

Таблица 4.2 - Технологические возможности применяемого оборудования

Предельные или наибольшие размеры обрабатываемой заготовки мм

Технологические возможности метода обработки

Шереховатость обрабатываемой поверхности

Таблица 4.3 – Технологическая характеристика применяемого оборудования

Год изготовления станка

Категория ремонтной сложности

Количество станков на операции

Коэффициент загрузки станка

Проектирование технологического процесса

1 Определение типа и организационной формы производства

Тип производства по ГОСТ 3.1119-89 – характеризуется коэффициентом закрепления операций.[1стр.52]

Р i – явочное число рабочих участка выполняющих различные операции при работе в одну смену.

где н – планируемый нормативный коэффициент загрузки станка всеми закрепленными за ним однотипными операциями; н = 075;

Тшт. – штучное время необходимое для выполнения проектируемой операции мин;(На данном этапе используем Тшт по базовому технологическому процессу)

Nм – месячная программа выпуска заданной детали при работе в одну смену

Рассчитаем П o i на операции 005

Пo 005 = 13182*075 ((174 *70000(24))

Остальные значения сведены в табл.5.1.

Таблица 5.1 – значения П o i

Пo i =58. Р i = 096*075*18=1296.

Кз.о. = 581296 =4475.

Согласно ГОСТ 3.1119-83 для коэффициента закрепления операций Кз.о. = 4475 – производство крупносерийное.

Рассмотрим целесообразность организации поточной линии.

Заданный суточный выпуск изделия: NС = N Г 253

где N Г –годовой объем выпуска изделий

Nc = 70000253 = 2767 шт.

Суточная производительность поточной линии: QС = (FС TСР) З

где FС - суточный фонд времени работы оборудования;

TСР – средняя станкоёмкость основных операций;

где – средний коэффициент выполнения норм времени;

n – количество основных операций.

TСР =3173 (18*13) = 136 станко-мин.

З – коэффициент загрузки оборудования.

Q c = (960 136) * 064 = 451 шт.

Таким образом организация поточной ( однономенклатурной ) линии не целесообразна т.к. заданный суточный выпуск изделий меньше суточной производительности поточной линии при условии ее загрузки на 65..75%. Поэтому для изготовления будем использовать переменно-поточную (многономенклатурную) линию с дозагрузкой её аналогичными деталями.

Такт производства: = 60FЭ NГ где FЭ – эффективный годовой фонд времени работы оборудования.

= 60*397570000 = 341 мин.

2 Выбор метода получения заготовки

2.1 Анализ методов получения заготовки

В настоящее время на заводе в виде заготовки для детали «промежуточная шестерня с втулкой в сборе» 260-1006240СБ используется поковка в прессах в открытых штампах(рисунок 5.1) Материал заготовки сталь 18ХГТ.

Рисунок 5.1 – Эскиз заготовки(в открытых штампах)

С целью экономии материала и уменьшения объема механической обработки можно предложить штамповку в закрытых штампах(рисунок 5.2)

Рисунок 5.2 – Эскиз заготовки(в закрытых штампах)

Сравним два метода получения заготовок:

Штамповка на прессах в 2..3 раза производительнее штамповки на молотах припуски и допуски уменьшаются на 20..35% расход металла на поковки – на 10..15%.

При получении заготовок в закрытых штампах их масса меньше на 14% по сравнению с открытыми.

Таблица 5.2 – сравнительный анализ двух методов получения заготовок

Стоимость 1кг заготовок принятых за базу Si

Стоимость 1кг стружки SОТХ

2.2 Экономическое обоснование метода получения заготовки

Стоимость заготовок получаемых вышеперечисленными методами можно определить по формуле:

Sзаг=(Qkтkckвkмkп)-(Q-q)

Q – масса заготовки кг; Q1=24кг Q2=2064кг;

q – масса детали кг; q=1465 кг;

Sотх – стоимость 1кг отходов руб.; Sотх=300руб.;

kт – коэффициент зависящий от класса точности заготовок (IV); kт=1;

kc – коэффициент зависящий от группы сложности заготовки (2й); kc=084;

kв – коэффициент зависящий от массы заготовки; kв=087;

kм – коэффициент зависящий от марки материала заготовки; kм=1;

kп – коэффициент зависящий от объема производства заготовок; kп=1;

Sзаг1=(1500024108408711)-(24-1465)300 =49813руб;

Sзаг2 =(150002064108508711)-(2064-1465)300=43993руб.;

Экономический эффект от внедрения нового метода получения заготовки:

Эз=(49813 -43993)70000=40740000руб.

Это говорит о том что выбранный метод более эффективен.

В результате применения нового способа получения заготовки детали будут получаться более точные сократится и трудоемкость их последующей обработки резанием а также повысится коэффициент использования материала.

3 Выбор варианта технологического маршрута механической обработки по минимуму приведенных затрат

В целях более эффективного производства выполняем следующие изменения в получении детали:

Для определения себестоимости проведем следующие расчеты:

)Часовые приведенные затраты:

Спз=Сз+Счз+Ен(Кс+Кз)

где Сз – основная и дополнительная заработная плата с начислениями рубчас;

Счз – часовые затраты по эксплуатации рабочего места рубчас;

Ен – нормативный коэффициент экономической эффективности капитальных вложений( Ен=015 );

Кс и Кз – удельные часовые капитальные вложения в станок и здание соответственно руб;

Часовые затраты по эксплуатации рабочего места:

где Сб.м.ч.з – практические часовые затраты на базовом рабочем месте рубчас;

Км – коэффициент показывающий во сколько раз затраты связанные с работой данного станка больше затрат на базовом рабочем месте.

Сч.з.=09*2=1.8=15300 руб.

Капитальные вложения в станок:

Kc=(100*Ц)(Fд*Кз.с.);

где Ц – первоначальная балансовая стоимость станка руб;

FД – действительный фонд времени работы станкач;

Кз.с. – коэффициент загрузки станка.

Кс0 = (100*755313791 )(3950*037)=51680724руб;

Кс1 = (100*375000000 )(3950*08)= 11867088руб;

Капитальные вложения в здание:

Кз=(F*250000*100)(FД*Кз.с.);

где 250000 – средняя стоимость здания приходящаяся на 1 м2 производственной площади руб;

F – площадь производственная занимаемая станком с учетом проходов м2;

Производственная площадь с учетом проходов:

где f – площадь станка в плане м2;

Kf – коэффициент учитывающий дополнительную площадь на проходы;

Кз=(2780000*100)(3950*037)=190215м2;

Кз=(1112000*100)(3950*08)=35189м2;

CПЗ0=2900+15300+015(51680724+190215)=7798840руб;

CПЗ1=2900+15300+015(11867088+35189)=1806542руб;

Основная и дополнительная заработная плата с начислениями на соцстрах и приработок:

где 266 – коэффициент учитывающий дополнительную заработную плату начисления на соцстрах и приработок рабочих;

Стф – часовая тарифная ставка;

К – коэффициент учитывающий зарплату наладчика (К=1);

)Технологическая себестоимость:

С0=(СпзТшт)(60*Квн);

где Тшт – штучное время на выполнение операции мин;

– коэффициент перевода стоимости станко-часа в станко-минуты;

С0=(7798840*548)(60*13)=54791руб;

С1=(1806542*34)(60*13)=7874руб;

Годовой экономический эффект:

Эг=(С0-С1)*N=(547919 -78747)30000=1400 млн.руб;

Исходя из полученных расчетов можно сделать вывод что целесообразнее заменить два станка на один новый. Использование нового станка позволит экономить в год порядка 1400млн.руб на изготовление «шестерни промежуточной с втулкой в сборе» 260-1006240 СБ.

Таблица 5.3 - Сравнение двух вариантов технологического маршрута механической обработки.

Стоимость заготовки руб

Прокат 143 (В открытых штампах)

Прокат 143(В закрытых штампах)

Технологическая себестоимость обработки руб

Токарная на станке 1А730

Токарная на станке 1Н713

Токарная на станке DVH 450

Годовой экономический эффект млн. руб

Проектирование операций механической обработки

1 Назначение и расчет припусков и предельных размеров

Рисунок 6.1 - промежуточная шестерня со втулкой в сборе 260-1006240СБ

Рассчитаем припуск на поверхность расчетно-аналитическим способом а на остальные поверхности назначим согласно ГОСТ 7505-89.

Заготовкой является штамповка. Для получения заданного размера следует пройти следующие этапы технологического процесса: точение черновое точение чистовое шлифование чистовое. Расчет припусков на данную поверхность сводим в таблицу 6.1 в которой последовательно записаны маршрут обработки и все значения элементов припуска.

Суммарное значение пространственных отклонений поверхности заготовки:

где - погрешность смещения штампованных заготовок;

– погрешность штампованных заготовок по эксцентричности;

Погрешность установки заготовки на выполняемой операции

где - погрешность соответственно базирования закрепления положения заготовки.

Таблица 6.1 – расчет припусков и предельных размеров по технологическим переходам на обработку вала в зубчатом колесе

Рассчитываем припуск на обработку :

На последней операции минимальному допустимому размеру на чертеже.

Записываем который округляется до того же значения что и .

Предельные значения припусков:

Общий номинальный припуск:

Проверка правильности выполнения расчетов:

(1800-160)=(4200+700+1350)-(4000+400+210)=1640;

Рисунок 6.2- Схема графического изображения припусков

Аналогичном образом рассчитываем припуски и предельные размеры на обработку вала в зубчатом колесе.

Таблица 6.2 – расчет припусков и предельных размеров по технологическим переходам на обработку вала в зубчатом колесе

Проверка правильности выполнения расчеттов:

(2000-160)=(4200+700+1640)-(4000+400+300)=1840;

Рисунок 6.3- Схема графического изображения припусков

На остальные поверхности припуски назначаем по ГОСТ 7505-89(таблица 6.2)

Таблица 6.2 – Припуски и допуски на обрабатываемые поверхности

2 Расчет режимов резания

2.1 Аналитический расчет режимов резания

Рассчитаем режимы резания на один переход аналитическим методом [2т.2].

Операция 005позиция II и позиция IV: Обработка торцовой поверхности.

При черновом точении и отсутствии ограничений по мощности оборудования жесткости системы СПИД принимается равной припуску на обработку; при чистовом точении припуск срезается за два прохода и более. На каждом последующем проходе следует назначать меньшую глубину резания чем на предшествующем. При параметре шероховатости обработанной поверхности Ra=3.2мкм включительно t=0.5..2.0мм; Ra≥0.8мкм t=0.1..0.4мм.

При черновом точении принимается максимально допустимой по мощности оборудования жесткости системы СПИД прочности режущей пластины и прочности державки. Рекомендуемые подачи при черновом наружном точении приведены в [2т.2табл 11 стр 266] а при черновом растачивании в [2т.2 табл 12 стр 267].

При чистовом точении выбирают в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца [2т.2 табл 14 стр 268].

При прорезании пазов и отрезании величина поперечной подачи величина поперечной подачи зависит от свойств обрабатываемого материала размеров паза и диаметра обработки p[2т.2табл 15 стр 268].

Скорость резания ммин:

При наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле:

Подача S при размере державки резца мм от 16х25 до 25х40:

S=0.8мм при глубине резания t=1мм.

Среднее значение стойкости Т=30..60 мин при одноинструментной обработке( Принимаем Т=30 мин).

Значение коэффициента показателей степени x y и m приведены в [2т.2 табл 17 стр 269].

Коэффициент = является произведением коэффициентов учитывающих влияние материала заготовки [2т.2 табл 1..4стр.261 ] состояния поверхности [2т.2 табл 5стр. 263] материала инструмента [2т.2 табл 6стр. 263].

в=980МПА; КТ=08; =10;

=340; y=0.45; m=0.20;

Силу резания Н принято раскладывать на составляющие силы направленные по осям координат станка(тангенциальную радиальную осевую ). При наружном продольном и поперечном точении растачивании отрезании прорезании пазов и фасонном точении эти составляющие рассчитывают по формуле:

При отрезании прорезании и фасонном точении t – длина лезвия резца.

Постоянная и показатели степени x y n для конкретных(расчетных) условий обработки для каждой из составляющих силы резания приведены в [2т.2 табл 22 стр 273].

Поправочный коэффициент представляет собой произведение ряда коэффициентов учитывающих фактические условия резания. Численные значения этих коэффициентов приведены в [2т.2 табл 91023 стр 264265275].

При главном угле в плане - ;

При переднем угле - ;

При угле наклона главного лезвия - ;

Мощность резания N кВт:

Рассчитывают по формуле:

2.2 Опытно-статистический расчет режимов резания

Режимы резания для остальных переходов рассчитаем опытно-статистическим методом [3] и сведем все данные в таблицу 6.3.

Операция 005 позиция IV: зенкеровать отверстие .

Последовательность определения режимарезания:

Определение длины рабочих ходов суппортов подачи стойкости скорости резания числа оборотов шпинделя n и машинного времени для каждой позиции производится также как и одношпиндельного многоинструментального станка.[3 этапы I-V стр 14-16].

Для осевого инструмента стойкость рассчитывают как и для резцов [3Т-3 стр 26] при этом

Установление машинного времени работы станка исходя из рассчитанного машинного времени по позициям.

Корректирование(уменьшение) числа оборотов шпинделя и подач на нелимитирующих позициях с учетом установленного машинного времени работы станка. Это корректирование целесообразно осуществлять главным образом за счет снижения числа оборотов.( При обработке стальных деталей твердосплавным инструментом не следует понижать скорости резания меньше чем дом 45..50 ммин).

Проверочные расчеты по мощности резания производят так же как и для одношпиндельных многорезцовых станков; при этом в расчет принимают суммарную мощность резания на всех позициях. Для многоинструментальных одношпиндельных станков [3 этап VI стр 16-17] для осевого инструмента [3 С-6 стр. 126-128].

I Определение длины рабочего хода суппорта [3стр 14]:

Значения y [3приложение 3 стр ]

Эскиз наладки с указанием размеров обработки;

Подвод врезание и перебег инструментов y;

Дополнительная длина хода вызванная в ряде случаев особенностями наладки и конфигурацией детали .

;(для зенкера диаметром D=40мм).

II Назначение подач суппортов на оборот шпинделя в ммоб [3 стр 15]:

Определение подачи каждого суппорта по нормативам[3T-2стр 22-25];

;(уточняем подачу по паспорту станка и принимаем ).

III Определение стойкости мин[3T-3 стр 26-27]:

– стойкость в минутах машинной работы станка;

– коэффициент времени резания.

Стойкость зависит от числа инструментов в наладке и равномерности их загрузки.

В случаях когда >0.7 можно не рассчитывая принимать .

IV Расчет скоростей резания в ммин и числа оборотов шпинделя станка n в минуту:

Скорость резания при зенкеровании [3стр. 306]:

Число оборотов шпинделя n в минуту:

Уточняем число оборотов по паспорту станка и принимаем

V Расчет основного машинного времени в мин:

VI Установление машинного времени работы станка исходя из рассчитанного машинного времени по позициям:

VII Корректирование(уменьшение) числа оборотов шпинделя и подач на нелимитирующих позициях с учетом установленного машинного времени работы станка:

VIII Проверочные расчеты по мощности резания:

а) Определение по нормативам сил резания в кН[3T-5 стр 35-36]:

– коэффициент зависящий от обрабатываемого материала;

– коэффициент зависящий от скорости резания.

б) Расчет мощности резания в кВт:

Режимы резания на остальные поверхности назначаем аналогично по источнику [3] и сводим их в таблицу 6.3

Таблица 6.3 – Режимы резания

Вертикально-протяжная

Вертикально-сверлильная

3 Расчет технической нормы времени

Технические нормы времени в условиях массового и серийного производств устанавливаются расчетно-аналитическим методом.

Тшт – норма штучного времени:

Тшт = То + Тв + Тоб + Тот;

где То – основное время мин;

Тв – вспомогательное время мин.

Вспомогательное время состоит из затрат времени на отдельные приемы: Тв = 185(Тус + Тм.в. + Туп + Тиз);

Тус – время на установку и снятие детали мин;

Тм.в. – машинное вспомогательное время мин;

Туп – время на приемы управления мин;

Тиз – время на измерение детали мин;

Тоб – время на обслуживание рабочего места мин. Складывается из времени на организационное и времени на техническое обслуживание рабочего места; Тот – время перерывов на отдых и личные надобности.

Таблица 6.4 - Сводная таблица технических норм времени по операциям мин

Наименование операции

4 Определение необходимого количества оборудования и построение диаграмм загрузки

Таблица 6.5 - Результаты расчёта коэффициентов использования оборудования

Фо=Фн(1-)=4060(1-003)=3938ч;

Количество единиц оборудования для поточного производства на годовую программу выпуска изделий определяется в соответствии с ГОСТом. Однако в целях унификации расчётов при курсовом проектировании допускается определять количество единиц оборудования по общей зависимости

где – годовой объём выпуска заданной детали ;

– эффективный годовой фонд времени работы единицы оборудования

Т.к. Ки=1то Спр=СРокр; КЗфакт=КЗрасч;

Коэффициент использования оборудования по основному(технологическому) времени:

Коэффициент использования станков по мощности:

где – мощность станка; – мощность привода.

где – коэффициент учитывающий потери мощности за счет трения в узлах станка т.е. КПД ().

До нормативного коэффициента ( станки дозагружаем другими деталями.

Рисунок 6.4 - Диаграмма загрузки оборудования

Рисунок 6.5 – Диаграмма использования оборудования по основному времени

Рисунок 6.6 – Диаграмма использования оборудования по мощности

Рисунок 6.7 – Диаграмма стойкости инструментов мин

Проектирование станочного приспособления

1 Выбор вида и типа приспособлений

На хонинговальной операции на станке 3К82У используется специальное приспособление(рисунок 7.1).

По специальным направляющим в приспособлении выдвигается стол в который загружается зубчатое колесо. Стол задвигается обратно и фиксируется вместе с зубчатым колесом с помощью рукоятки 20. После чего начинается обработка зубчатого колеса. После окончания обработки аналогичным образом зубчатое колесо извлекается из приспособления.

Рисунок 7.1 – Приспособление для хонингования(Вид спереди)

2 Силовой и точностной расчет приспособления

Рисунок 7.2 – Г-образный прихват

Сила резания при хонинговании:

Находим крутящий момент при резании:

– радиус обрабатываемого отверстия(40мм=004м);

Крутящий момент для закрепления детали примерно в 1.5..2 раза больше. Следовательно принимаем:

Зная крутящий момент мы можем посчитать силу необходимую для закрепления детали:

Определяем осевую силу Q:

f – коэффициент трения на направляющей поверхности прихвата;

Для достижения необходимой осевой силы Q необходимый момент составит:

Здесь – средний диаметр резьбы(=11мм); – угол наклона резьбы(tg(=1.73); tg – коэффициент трения в резьбе(017); – коэффициент трения на торце гайки(0.15); q – сопротивление пружины(65731).

Зная крутящий момент М считаем силу Т которую нужно приложить чтобы закрепить деталь:

Проектирование режущего и вспомогательного инструментов

1 Выбор режущих и вспомогательных инструментов

Для нарезания зубьев на операции 035 на зубофрезерном станке 53А30П используем червячную фрезу изготовленную из стали Р6М5 ГОСТ 19265-73.

Червячные фрезы представляют собой одно- или многозаходный червяк. Расположенные вдоль оси профильные стружечные канавки образуют зубья которые имеют передний и задние по вершине и боковым сторонам углы необходимые для обеспечения резания. Зубья фрезы затылованы. Червячные фрезы применяют для нарезания цилиндрических колес с прямыми и косыми зубьями внешнего зацепления червячных колес и шлицевых валов. Фрезы разделяют на черновые чистовые и прецизионные.

2 Расчет режущего инструмента

2.1 Определение конструктивных элементов и геометрических параметров фрезы

Материал режущей части сталь Р6М53;

Фреза цельная. Класс точности В;

Наружный диаметр фрезы ;

– высота зуба фрезы;

где – высота головки зуба фрезы

– высота ножки зуба фрезы

Передний угол принимаем ;

Задний угол принимаем . Принятое значение проверяется расчетом заднего бокового угла :

Минимальное значение должно быть не менее .

Величины затылования на вершине зуба определяются по формулам

Элементы стружечной канавки

б) радиус закругления дна канавки мм;

в) угол профиля канавки

г) толщина зуба у основания C должна соответствовать условию

д) при шлифовании зуба по профилю шлифованная часть зуба должна иметь длину не менее 13 окружного шага или 23 длины зуба по дуге наружного диаметра фрезы. Если длина шлифованной части зуба будет меньше указанной то значительно уменьшается срок службы фрезы. При выборе этой величины необходимо подобрать ориентировочно размеры шлифовального круга и проверить чтобы при затыловании он не врезался в соседний зуб.

Диаметр шлифовального круга определяется по формуле

где – наружный диаметр фрезы;

– угол контакта шлифовального круга с затылуемым зубом фрезы

Длина рабочей части фрезы рассчитывается по формуле

где – высота зуба фрезы;

где – длина буртика мм

Диаметр отверстия под оправку рассчитывается по формуле

Диаметр выточки в отверстии равен

Длина шлифованной части отверстия с каждой стороны

Диаметр начальной окружности для фрезы со шлифованным профилем

Угол подъема витков фрезы по начальной окружности

где – число заходов фрезы

2.2 Определение размеров профиля фрезы в нормальном сечении

Расчетный профильный угол исходной рейки в нормальном сечении

Шаг по нормали (между соседними профилями зубьев фрезы)

Расчетная толщина зуба в нормальном сечении на делительной прямой

где – толщина зуба колеса по дуге делительной окружности с учетом необходимого бокового зазора в передаче

где – величина утоньшения зубьев нарезаемых колес для образования бокового зазора после чистовой обработки мм

Расчетная высота головки зуба чистовой фрезы

Высота ножки зуба фрезы

Радиус закругления на головке и ножке зуба

Шаг по оси между двумя витками

Ход витков по оси фрезы

Направление витков фрезы правое.

Направление винтовых стружечных канавок левое.

Осевой шаг винтовой стружечной канавки

Геометрическое построение фрезы червячной модульной будем производить по данным ГОСТ.

Проектирование средств механизации и автоматизации

Подвесной грузонесущий конвейер(рисунок 9.1) состоит из тягового элемента (цепи каната) 3 замкнутого по контуру трассы с постоянно прикрепленными к нему каретками 2 к которым шарнирно прикреплены подвески 4. На подвески укладывают или подвешивают транспортируемые грузы 5. Каретки при помощи тягового элемента движутся по замкнутому однорельсовому (или двухрельсовому) подвесному пути 1 подвешенному к элементам здания или прикрепленному к конструкциям конвейера.

Тяговый элемент приводится в движение электродвигателем приводного механизма. Гибкость тягового элемента в горизонтальной и вертикальной плоскостях обеспечивает подвесному конвейеру пространственную трассу т.е. его направляющий подвесной путь 1 может иметь повороты как в горизонтальной так и в вертикальной плоскостях в любом направлении. Повороты в горизонтальной плоскости осуществляются при помощи поворотных устройств а в вертикальной – при помощи вертикальных перегибов направляющего пути 1 выполняемых по соответственно выбранным радиусам. Первоначальное натяжение тягового элемента создается при помощи натяжного устройства.

Подвесные грузонесущие конвейеры используются в качестве транспортирующих и транспортно-технологических машин непрерывного действия для внутрицехового и межцехового транспортирования самых различных штучных грузов(или сыпучих грузов в таре) а также перемещения изделий по различным технологическим операциям. Кроме того они могут служить подвесным складом грузов-изделий при поточном методе производства.

Рисунок 9.1 – часть вида грузонесущего конвейера

Имеются две модификации оборудования подвесного грузонесущего конвейера ПР-254-5670 ГОСТ 13568-75:

Оборудование для конвейера с горизонтальной трассой и оборудование для конвейера с пространственной трассой.

Оборудование межоперационного подвесного грузонесущего конвейера состоит из следующих частей: привода натяжного устройства привода натяжки поворотных устройств передачи для двух подвесных конвейеров кареток ходового пути тяговой цепи стыков опор сборника смазочно-охлаждающей жидкости. Схематически это оборудование изображено на рисунках ниже.

Рисунок 9.2 – секция цепи

Рисунок 9.3 – Каретка рабочая нормальная

Рисунок 9.4 – секция трассы прямая

Рисунок 9.5 – пластина стыковая

Рисунок 9.6 – поворот

Рисунок 9.7 – устройство натяжное грузовое

Выбор транспортных средств

Одним из основных резервов повышения производительности труда является совершенствование и дальнейшее снижение трудоёмкости процесса перемещения деталей. Транспорт непрерывно связан с производством он является частью производственного процесса непосредственно влияет на длительность его цикла и способствует точному выполнению каждым рабочим установленных норм времени. Во многих случаях он приобретает роль фактора организующего производство.

При выборе транспортных средств исходят из величины грузопотока. Рассчитывается масса на годовую программу следующих грузопотоков: межцехового – из заготовительного в данный механический цех; межоперационный – от станка к станку при механической обработке; массы стружки образующейся в процессе обработки заготовки.

Межцеховой грузопоток в нашем случае рассчитывают по следующей формуле: Q = N = 24×70000 = 168000 кг

где – черновая масса детали кг;

N – годовая программа.

Межоперационный грузопоток q:

q = N = 1465×70000 =102550 кг

где – чистовая масса детали кг.

Масса грузопотока стружки Qс образующейся в отделении за один час при обработке нескольких деталей:

Qс = ( – )N Fд = (24-1465)×70000 3925 = 167 кгчас.

На основании рекомендаций выбираем межцеховой межоперационный транспорт и определяем способ уборки стружки.

Руководствуясь величиной межцехового грузопотока в нашем случае при расстоянии между механообрабатывающим и заготовительным цехами около 300 метров наиболее целесообразно применение электропогрузчиков грузоподъёмностью 2 тонны обеспечивающие производительность до 45 тонны в час при этом стоимость одного машино-часа составляет около 552 руб. а стоимость транспортировки одной тонны 90 руб.

В качестве межоперационного транспорта применим подвесной конвейер

Для удаления стружки применим одновинтовой стружкоуборочный конвейер.

Организация производства цеха

Под научной организацией труда понимают способ соединения непосредственных производителей со средствами производства с целью создания благоприятных условий для получения высоких экономических результатов.

Основные функции по управлению заводом лежат на генеральном директоре главном энергетике главном инженере главном механике главном экономисте главном бухгалтере а также на ряде начальников цехов и подразделений.

Кроме этого для нормального функционирования предприятия созданы службы благодаря которым осуществляется нормальное протекание производственного процесса.

Службы инструментального обеспечения предназначены для обслуживания всего технологического оборудования заранее подготовленными режущими и вспомогательными инструментами осуществления контроля за его правильной эксплуатацией. Все имеющиеся стандартные инструменты изготавливаются на специализированных заводах что позволяет снизить их стоимость наряду с высоким качеством. Специальные инструменты изготавливают на предприятии в инструментальных цехах либо частично получают по кооперации. Общее же руководство системой инструментального обеспечения осуществляет инструментальное бюро. Так же при проектировании системы инструментального обеспечения учитывается и организация самого процесса замены инструмента.

Методы и сроки проведения периодического контроля технологического оборудования на точность зависят прежде всего от типа оборудования выполняемой операции требуемой точности обработки подверженности оборудования износу. Сам процесс изнашивания протекает достаточно медленно и поэтому периодичность проверки составляет одну-две недели.

Основными задачами системы ремонтного и технического обслуживания являются обеспечение работоспособности всего парка подъёмно-транспортного и технологического оборудования механосборочного производства а также организации процесса удаления и переработки стружки обеспечения рабочих мест СОЖ электроэнергией сжатым воздухом и поддержание необходимого микроклимата рабочей зоны.

Ремонтная служба в цехе осуществляет уход и надзор за действующим оборудованием осуществляет планово-предупредительный ремонт технических средств всех видов а также модернизацию существующего нестандартного оборудования. Необходимые работы осуществляются в ремонтно-механическом цехе а также в корпусных ремонтных базах и отделениях по ремонту электрооборудования и электронных систем.

В механообрабатывающих цехах завода как правило применяют централизованно-циркуляционный и децентрализованный методы подачи СОЖ к станкам.

Централизованно-циркуляционный метод применяется для крупногабаритных станков процесс обработки деталей на которых требует больших расходов смазочно-охлаждающей жидкости. В этом случае система подачи СОЖ включает в себя корпусную станцию для её приготовления регенерации и утилизации несколько циркуляционных установок – одна на 70-80 станков сеть трубопроводов для подачи жидкости непосредственно к станкам и систему фильтрации. Большой объём циркулирующей смазочно-охлаждающей жидкости позволяет увеличить срок её службы в системе и как следствие уменьшить периодичность замены.

Децентрализованный метод применяют для обеспечения СОЖ станков небольших размеров или в случае когда расходы смазочно-охлаждающей жидкости не велики. В этом случае СОЖ доставляется к станкам в специальной таре и так же удаляется отработанная жидкость. При работе станка смазочно-охлаждающая жидкость циркулирует по станочной системе трубопроводов при этом производится её постоянная очистка от стружки и других механических примесей. Периодичность её замены зависит от состава свойств режимов работы станков периодичности долива. Чем больше объём системы тем больше срок службы жидкости. Количество механических примесей в СОЖ при обработке лезвийным инструментом не должно превышать 005-007% от объёма и 0003-0004% при абразивной обработке. Для предварительной очистки используют различные сетчатые фильтры для тонкой очистки магнитные бумажные центрифуги.

Масло необходимое для заполнения гидросистем станков находятся в специальных ёмкостях расположенных в соответствующих местах цеха запас масла периодически пополняется из кладовой масел в кладовой также хранится запас масел и различных смазок необходимых для смазки узлов станка. Смазку оборудования производит смазчик с периодичностью указанной в паспорте станка а также с учётом условий работы конкретного оборудования.

Одной из наиболее ответственных служб завода является система контроля качества изделий. Она предназначена для своевременного определения с требуемой точностью параметров качества выпускаемых изделий. Основной задачей её являются также: контроль за ходом технологического процесса своевременное обнаружение и недопущение брака осуществление приёмочного и операционного контроля качества изделий. Выполнением перечисленных функций занимается отдел технического контроля (ОТК) и цеховые контрольные пункты (КП) расположенные непосредственно в цехе.

В основе организации рабочих мест лежит принцип разделения и кооперации труда на участке что является важным фактором роста производительности труда.

На заводе имеют место следующие формы разделения труда:

) Отделение работ по подготовке от работ по исполнению например отделение работ по наладке станков выполняемых наладчиком от основных технологических работ выполняемых оператором.

) Отделение основной работы от вспомогательной. Это дает возможность полнее использовать рабочее время операторов и загрузить оборудование.

) Отделение квалифицированной работы от неквалифицированной. Рациональное разделение труда и расстановка рабочих по рабочим местам требуют соблюдения следующих правил:

) За каждым рабочим закрепляется рабочее место за состояние которого он несет полную ответственность.

) Круг функций и обязанностей каждого рабочего точно регламентируется технологическими и производственными документами.

) Работы выполняемые каждым рабочим или бригадой а также материалы заготовки детали инструменты и другие материальные ценности выделяемые для выполнения работ и текущего обслуживания рабочих мест должны учитываться.

Разделение труда в общественном производстве обуславливает его кооперацию. Особой формой кооперации труда являются бригады. Для руководства работой бригады один из рабочих выбирается бригадиром распоряжения которого обязательны для всех членов бригады.

Рабочее место - элементарная единица структуры предприятия где размещены исполнители работы обслуживаемое технологическое оборудование часть конвейера на ограниченное время - оснастка и предметы труда.

Системы организационно-технических мероприятий обеспечивающие на рабочем месте необходимые условия для высокопроизводительного труда при наименьшей утомляемости рабочих и полном использовании технических возможностей оборудования называют организацией рабочего места.

Рабочие места на участке оснащены технологической документацией высокопроизводительным оборудованием приспособлениями инструментом. Разработана рациональная планировка рабочих мест. Организовано бесперебойное обеспечение рабочего места материалами заготовками и инструментом. Обеспечены здоровые и безопасные условия труда.

Одной из важнейших задач организации труда является создание благоприятной трудовой обстановки которая включает соблюдение требований физиологии труда и инженерной психологии внедрение производственной эстетики в оформлении цеха и рабочих мест поддержание чистоты и порядка на производстве.

Практика ряда промышленных предприятий показывает что внедрение в производство элементов эстетики и культуры труда способствует повышению производительности труда. В эстетике и культуре труда отражаются все стороны производственной деятельности - стены станки агрегаты и другие средства труда окрашены в специальные цвета на участке поддерживается чистота и порядок четко организован сам производственный процесс. Обеспечение чистоты и порядка на рабочих местах - обязанность всех работающих и всего обслуживающего персонала. Для создания хороших условий труда немаловажную роль играет правильное чередование периодов работы и отдыха. В этих целях устанавливается трудовой режим дни отдыха продолжительность отдыха перерывы в течение рабочего дня оптимальный график выхода на работу.

Дисциплина труда на участке:

Основным методом укрепления трудовой дисциплины является воспитание творческого сознательного отношения каждого трудящегося к своему труду к выполнению своих обязанностей.

Администрация поощряет работников за старательное примерное выполнение ими своих обязанностей по работе объявляя благодарности награждая денежными премиями ценными подарками.

Трудовая дисциплина поддерживается также и рядом административных мер. К лицам нарушающим трудовую дисциплину могут быть приняты следующие административные меры: замечание (постановка на вид) выговор строгий выговор перевод на нижеоплачиваемую работу на срок до трех месяцев или смещение на низшую должность на тот же срок; увольнение с предприятия в случае если все меры административного и общественного воздействия не дали положительного результата. В борьбе за укрепление дисциплины труда за предупреждение нарушения внутреннего трудового распорядка большое значение имеет повышение общеобразовательного профессионального и культурного уровня работников.

Основные положения научной организации труда распространяются на все категории работающих в том числе на инженерно-технических работников и служащих. Для организации труда инженерно-технических работников и служащих первостепенное значение имеет распределение объема работ закрепление обязанностей установление за каждым исполнителем прав ответственности.

Энергетическая часть проекта

В данном разделе производится определение расхода применяемых видов энергии (электроэнергия сжатый воздух вода) а также подсчёт их стоимости на выполнение годовой программы выпуска изделий.

Затраты на электроэнергию определяются по одно-станочному тарифу:

Затраты на электроэнергию определяются по формуле:

где – суммарная установленная мощность оборудования кВт;

– коэффициенты учитывающие соответственно спрос загрузку оборудования по мощности по времени потери электроэнергии в сети:

= 04; =04 ; =016 ; =105;

– действительный фонд времени оборудования: = 3925 час.

– цена 1 кВтчас энергии: = 75 рубкВтчас.

Величина установленной мощности определяем по формуле:

m – количество оборудования.

(1991+21+1375+2125+15+5+225+15+15+375)=133.26 кВт.

В итоге: = (13326×04×04×016×105×3925)× 75 = 1054 млн. руб.

Определяем потребность в электроэнергии на освещение

где H-норматив расхода электроэнергии на освещение кВт·ч H=20кВт·ч;

S-площадь участка S=7869;

h-длительность осветительного периода h = 2000ч.

=20 ·7869· 20001000=31476кВтч.

Затраты на воду для производственных нужд определяются по формуле:

где – стоимость 1 водопроводной воды рубм3;

– годовой расход воды на один станок м3;

– коэффициент загрузки оборудования;

Z – число смен работы оборудования Z = 2;

П - расход воды на промывку деталей в моечной машине;

= 119 руб.м3; = 25 м3; = 04 ; n = 18.

на промывку детали в моечной машине из расчета 1л на 10 деталей:

П =01·70000=7000 л в год;

= 119 · (25 · 04 · 2 · 17+7000) = 873460 руб.

Расчет потребности в паре на отопление участка:

где - расход тепла на 1 здания =30 кКалч;

V-объем здания V=4820;

H-количество часов в отопительном периоде H=4320 ч;

i-теплота испарения i=540 кКал.

Q=30 ·4820· 4320(540 · 100)=11568т.

1 Производственная санитария техника безопасности и пожарная профилактика

Для технологических процессов механической обработки шестерни промежуточной со втулкой в сборе(дет. 260-1006240 СБ) на проектируемых участках характерны опасные и вредные производственные факторы (ОПФ и ВПФ) которые по природе действия подразделяются на физические биологические психофизиологические и химические.

Химические ОПФ и ВПФ характерные для рассматриваемых технологических процессов оказывают на человека преимущественно раздражающее и сенсибилизирующее (воздействуют как аллергены) воздействие.

К психофизиологическим факторам можно отнести физические перегрузки перенапряжение отдельных органов человека монотонность труда.

К физическим факторам относятся:

движущиеся машины и механизмы подвижные части технологического оборудования;

повышенная или пониженная температура воздуха рабочей зоны;

отсутствие или недостаток естественного освещения;

повышенный уровень шума и вибрации;

острые кромки заусенцы шероховатость на поверхности заготовок инструментов и оборудования;

повышенная температура поверхностей оборудования;

повышенное значение напряжений в электрической цепи замыкание которое может произойти через тело человека;

повышенная загазованность воздуха рабочей зоны;

недостаточная освещенность рабочей зоны.

Биологические ОПФ и ВПФ включают в себя бактерии вирусы и продукты их жизнедеятельности. Источником этих факторов является (СОЖ).

К вредным производственным факторам относятся: шум запыленность СОЖ вибрации. В процессе механической обработки полуоси заднего моста 540-2403070 выделяются следующие вредные вещества: металлическая и абразивная пыль пары СОЖ и масляного тумана.

В ходе техпроцесса в связи с применением СОЖ возникает масляной туман. Он состоит из капель размером менее 4 мкм (до 90). Эти капельки характеризуются высокой проникающей способностью в легкие человека. Аэрозоли нефтяных масел входящих в состав СОЖ вызывают раздражение слизистых оболочек верхних дыхательных путей.

Накапливаясь во всем объеме рабочего помещения масляные туманы существенно ухудшают условия труда вызывая профессиональные заболевания.

В результате разбрызгивания и испарения СОЖ при обработке на токарных станках величина концентрации аэрозолей масла в воздухе производственного помещения превышает ПДК в 2 25 раза а в отсасываемом из рабочей зоны станка потоке воздуха концентрация составляет 15 22 мгм3. ПДК аэрозолей масел минеральных нефтяных – 5 мгм3. В соответствии с ГОСТ 12.1007 – 76 по степени воздействия на организм человека масляные туманы относятся к 3–ему классу – вещества умеренно опасные.

При обработке материалов резанием в производственных помещениях механических цехов образуется пыль. Проникая в органы дыхания глаза загрязняя кожный покров пыль способствует возникновению заболеваний дыхательных путей глаз и кожного покрова в зависимости от ее химического состава и степени превышения ПДК запыленности в рабочей зоне. Кроме того пыль загрязняет световые проемы (остекления) а также светильники общего и местного освещения значительно снижая нормативную освещенность рабочих мест. Пыль относится к 3–ему классу опасности – вещества умеренно опасные для которых ПДК составляет 6 мгм3.

На проектируемом участке применяются следующие средства коллективной защиты от ОПФ и ВПФ: оградительные и предохранительные устройства; опознавательная окраска и значки безопасности; специальные средства безопасности (системы освещения и вентиляции производственных помещений). Также применяются средства индивидуальной защиты (СИЗ) от ОПФ и ВПФ средства защиты органов дыхания специальная одежда и обувь средства защиты рук головы глаз органов слуха защитные дерматологические средства.

Для индивидуальной защиты на данном производстве применяются следующие средства:

а) Спецодежда – предохраняет работающих от неблагоприятных факторов воздействия внешней среды: механических физических и химических. Спецодежда надежно защищает тело от вредных производственных факторов и вместе с тем обеспечивает свободу движений нормальную терморегуляцию организма хорошо очищается от загрязнений не изменяя после этого своих свойств.

б) Спецобувь должна быть стойкой к воздействиям внешней среды а подошва должна обеспечивать устойчивость рабочего и иметь изготовленную из маслобензостойких материалов подошву со специальным рифлением.

в) Для защиты кожного покрова от воздействия СОЖ применяется защитный крем для рук: «Силиконовый» и «Средство защитное для рук».

Для обеспечения чистоты воздуха и нормализации параметров микроклимата в производственном помещении помимо местных отсасывающих устройств обеспечивающих удаление вредных веществ из зоны резания (пыли мелкой стружки аэрозолей СОЖ) предусмотрена приточная вентиляция в сочетании с естественной вентиляцией. Общеобменная вентиляция действует постоянно.

Приточная вентиляция обеспечивает подачу в производственные помещения чистого воздуха. Она применяется в производственных помещениях со значительными тепловыделениями и малой концентрацией вредных веществ.

Свежий приточный воздух по воздухопроводам направляют в различные зоны производственного помещения и через распределительные насадки попадают в рабочую зону.

Местная вытяжная вентиляция предназначена для удаления вредных веществ из зоны обработки. Она применяется на шлифовальных станках.

Работа вентиляционных систем в комплексе с выбором технологических процессов по ГОСТ 12.3.002—75 и производственного оборудования отвечающего требованиям ГОСТ 12.2.003—74 должна создавать на постоянных рабочих местах в рабочей и обслуживаемой зонах помещений метеорологические условия и чистоту воздушной среды соответствующие действующим санитарным нормам.

На данном участке применяется как естественная так и местная вентиляция.

Выполняемые на участке работы в зависимости от общих энергозатрат организма относятся к тяжелым физическим работам (категория 3) связанными с ходьбой и переносом тяжестей свыше 10 кг что соответствует энергозатратам более 250 ккалч.

Допустимые микроклиматические условия для проектируемого участка механообработки;

а) для теплого времени года:

– температура 15 26С;

относительная влажность – не более 75 (при температуре 24С и ниже);

скорость движения воздуха – не более 02 06 мс.

б) для холодного времени года:

– температура 13 19С;

относительная влажность – не более 75;

скорость движения воздуха – не более 05 мс.

Оптимальные микроклиматические условия:

а) для теплого времени года:

скорость движения воздуха – не более 04 мс;

относительная влажность – не более 40 60.

– температура 16 18С;

относительная влажность – не более 40 60;

скорость движения воздуха – не более 03 мс.

Интенсивность теплового облучения на рабочих местах не превышает 100Втм2 и облучению подвергаются не более 25 поверхностей тела человека что соответствует нормам ГОСТ 12.1.005 – 88.