Цилиндрический 2-х ступенчатый редуктор

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() ЗАПИСКА.doc

ЗАПИСКА.doc

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра прикладной механики

по курсу “Детали машин”

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

“Электропривод цепного транспортера”

Проектное задание № 2-4

Число зубьев звездочки

Срок службы привода лет

Коэффициент годового использования

Коэффициент суточного использования

Расчетно-пояснительная записка

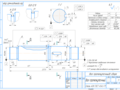

лист Редуктор цилиндрический двухступенчатый

лист Привод цепного транспортера

лист Колесо косозубое

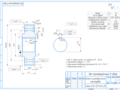

лист Вал промежуточный

лист Вал промежуточный в сборе

В данной работе приводится расчет цилиндрического косозубого двухступенчатого редуктора по заданным исходным данным применяемого в приводах общего назначения.

В расчетно-пояснительной записке выполнен энергокинематический расчет привода; выполнено проектирование редуктора в частности расчет косозубой и шевронной передачи; выполнен ориентировочный расчет валов; конструирование зубчатого и червячного колеса; выбор типа и размеров подшипников качения; уточненный расчет валов; выбор смазки подшипников и зацепления и подбор муфт.

Редуктор двухступенчатый цилиндрическийА1

Вал промежуточный в сбореА3

Привод ленточного конвейераА1

НАЗНАЧЕНИЕ И КРАТКОЕ ОПИСАНИЕ ПРИВОДА6

ЭНЕРГОКИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА7

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ7

2. ОПРЕДЕЛЕНИЕ ОБЩЕГО ПЕРЕДАТОЧНОГО ОТНОШЕНИЯ И10

РАЗБИВКА ЕГО ПО СТУПЕНЯМ ПРИВОДА10

3. ОПРЕДЕЛЕНИЕ ВРАЩАЮЩИХ МОМЕНТОВУГЛОВЫХ СКОРОСТЕЙ И ЧАСТОТЫ ВРАЩЕНИЯ ВАЛОВ11

ПРОЕКТИРОВАНИЕ РЕДУКТОРА15

1. ВЫБОР МАТЕРИАЛА И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ЗУБЧАТЫХ КОЛЕС15

2. РАСЧЕТ ПЕРЕДАЧ НА ПРОЧНОСТЬ15

2. 1. Определение допускаемых контактных напряжений для шестерни и колеса первой ступени15

2. 2. Определение допускаемых контактных напряжений для шестерни и колеса второй ступени17

2. 3. Определение допускаемых напряжений при расчете зубьев на изгиб18

2. 4. Определение межосевого расстояния20

2. 5. Выбор модуля зацепления21

2. 6. Определение суммарного числа зубьев21

2. 7. Определение числа зубьев шестерни и колеса22

2. 8. Проверка межосевого расстояния22

2. 10. Ширина зубчатого венца23

2. 11. Проверка значения ba24

2. 12. Определение окружной скорости в зацеплении24

2. 13. Назначение степени точности передачи в зависимости от окружной скорости25

2. 14. Уточнение коэффициента нагрузки25

2. 15. Проверка величины расчетного контактного напряжения25

2. 16. Проверка зубьев на выносливость при изгибе26

2. 17. Определение и сведение в таблицу основных параметров передачи27

3. ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ29

3.2. ПРОМЕЖУТОЧНЫЙ ВАЛ30

4. КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ КОЛЕС31

5. ВЫБОР ТИПА И РАЗМЕРОВ ПОДШИПНИКОВ КАЧЕНИЯ33

5.1.БЫСТРОХОДНЫЙ ВАЛ33

5.2. ПРОМЕЖУТОЧНЫЙ ВАЛ34

5.3. ТИХОХОДНЫЙ ВАЛ35

6. ВЫБОР СМАЗКИ ПОДШИПНИКОВ И ЗАЦЕПЛЕНИЯ36

7. ПОДБОР ПОДШИПНИКОВ37

7.1. БЫСТРОХОДНЫЙ ВАЛ38

7.2. ПРОМЕЖУТОЧНЫЙ ВАЛ41

7.3. ТИХОХОДНЫЙ ВАЛ44

8. УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ48

8.1. РАСЧЕТ НА ПРОЧНОСТЬ БЫСТРОХОДНОГО ВАЛА48

8.2. РАСЧЕТ НА ПРОЧНОСТЬ ПРОМЕЖУТОЧНОГО ВАЛА52

8.3. РАСЧЕТ НА ПРОЧНОСТЬ ВЫХОДНОГО ВАЛА55

9.ВЫБОР СМАЗКИ ПОДШИПНИКОВ И ЗАЦЕПЛЕНИЯ59

10. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ60

11.. РАЗМЕРЫ ОСНОВНЫХ ЭЛЕМЕНТОВ КОРПУСА61

12..КОНСТРУИРОВАНИЕ КРЫШЕК62

. НАЗНАЧЕНИЕ ПОСАДОК64

ТЕХНИКА БЕЗОПАСНОСТИ69

. БИБЛИОГРАФИЧЕСКИЙ СПИСОК70

НАЗНАЧЕНИЕ И КРАТКОЕ ОПИСАНИЕ ПРИВОДА

Привод предназначен для подачи сырья агломерационной машины т.е. используется в металлургическом производстве.

Привод включает в себя электродвигатель две муфты цилиндрический двухступенчатый редуктор.

Вращающий момент с вала электродвигателя передается через упругую муфту с вогнутым профилем торообразной оболочки на быстроходный вал двухступенчатого цилиндрического редуктора. Далее через косозубую передачу передается на промежуточный вал редуктора после чего посредством шевронной передачи передается на выходной вал редуктора. Зубчатая муфта расположенная на валу передает вращение на вал привода с расположенными на нем звездочками.

ЭНЕРГОКИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Основными исходными данными для выбора электродвигателя являются мощность на выходном валу привода и частота вращения его вала между которыми существует связь:

где: мощность на выходном валу привода кВт; - окружная сила (тяговое усилие) кН; - скорость ленты мс;

Требуемая мощность электродвигателя

где: - требуемая мощность электродвигателя кВт; мощность на выходном валу привода кВт; - общий КПД привода.

При последовательном соединении механизмов общий КПД привода определяется как произведение значений КПД входящих в него механизмов:

где: - общий КПД привода; - КПД – зубчатой муфты; - КПД зубчатой передачи ; - КПД муфты; - КПД подшипников [1. табл.1]

Определяем требуемую мощность электродвигателя:

Связь между частотой вращения приводного барабана (тяговых звездочек) транспортера и скоростью ленты (тяговых цепей) для цепного транспортера выражаются зависимостью:

где – частота вращения приводного барабана мин-1; – скорость ленты (тяговой цепи) мс; z – число зубьев тяговой звездочки - шаг тяговой цепи мм.

Приближенное общее передаточное отношение привода:

где: - передаточное отношение быстроходной зубчатой передачи; - передаточное отношение тихоходной зубчатой передачи.

Требуемая частота вращения вала электродвигателя может быть определена по частоте вращения выходного вала и приближенному общему передаточному отношению привода:

где: - синхронная частота вращения вала электродвигателя обмин; - частота вращения выходного вала (барабана) обмин; - приближенное общее передаточное отношение привода.

Из [1. табл. 2] выбираем рекомендуемые передаточные отношения ступеней привода.

Требуемая частота вращения вала электродвигателя:

Исходя из ориентировочных значений мощности электродвигателя и частоты вращения вала используя [2. П2] выбираем электродвигатель закрытый обдуваемый асинхронный серии 4А112МВ6 с параметрами: мощность 4 кВт число оборотов 1000 обмин.

Номинальная частота вращения вала электродвигателя:

где: - номинальная частота вращения вала электродвигателя обмин; - синхронная частота вращения вала электродвигателя обмин; s - коэффициент скольжения.

Рис.1. Электродвигатель серии 4А112МВ6.

2. ОПРЕДЕЛЕНИЕ ОБЩЕГО ПЕРЕДАТОЧНОГО ОТНОШЕНИЯ И

РАЗБИВКА ЕГО ПО СТУПЕНЯМ ПРИВОДА

По принятой частоте вращения вала электродвигателя при номинальной нагрузке и частоте вращения выходного вала определяется фактическое передаточное отношение привода которое необходимо перераспределить между отдельными передачами приняв для проектируемого редуктора значения из стандартного ряда[2. С. 36]:

где: - фактическое передаточное отношение привода; - номинальная частота вращения вала электродвигателя обмин;– частота вращения выходного вала мин-1.

Фактическое передаточное отношение привода:

Уточняем передаточное отношение:

где: - передаточное отношение быстроходной зубчатой передачи; - передаточное отношение тихоходной зубчатой передачи; - фактическое передаточное отношение привода;

3. ОПРЕДЕЛЕНИЕ ВРАЩАЮЩИХ МОМЕНТОВУГЛОВЫХ СКОРОСТЕЙ И ЧАСТОТЫ ВРАЩЕНИЯ ВАЛОВ

Угловые скорости вращения валов привода:

- вала электродвигателя:

где: - угловая скорость вращения вала электродвигателя радс; - номинальная частота вращения вала электродвигателя обмин.

- быстроходного вала:

где: - угловая скорость вращения быстроходного вала радс; - угловая скорость вращения вала электродвигателя радс.

- промежуточного вала:

где: - угловая скорость вращения промежуточного вала радс; - угловая скорость вращения быстроходного вала радс; - передаточное отношение быстроходной зубчатой передачи.

где: - угловая скорость вращения тихоходного вала радс; - угловая скорость вращения промежуточного вала радс; - передаточное отношение тихоходной зубчатой передачи.

Вращающие моменты на валах определяются из условия постоянства мощности с учетом потерь:

- Вращающие моменты на вале электродвигателя:

где: - вращающие моменты на вале электродвигателя Н·м; - требуемая мощность электродвигателя Вт; - угловая скорость вращения вала электродвигателя радс.

- Вращающие моменты на быстроходном валу:

где: - вращающие моменты на быстроходном валу Н·м; - вращающие моменты на вале электродвигателя Н·м; - КПД зубчатой передачи; - КПД подшипников.

- Вращающие моменты на промежуточном валу:

где: - вращательный момент на промежуточном валу Н·м; - вращающие моменты на быстроходном валу Н·м; - КПД подшипников; - КПД зубчатой передачи; - передаточное отношение быстроходной зубчатой передачи.

- Вращательный момент на выходе из редуктора:

где: - вращательный момент на выходе из редуктора Н·м; - вращательный момент на промежуточном валу Н·м; - передаточное отношение тихоходной передачи; - КПД муфты; - КПД подшипников.

- . Вращательный момент на валу со звездочками

где: - вращательный момент на валу со звездочками - вращательный момент на выходе из редуктора Н·м; - КПД муфты; - КПД подшипников.

Ориентировочная частота вращения валов привода:

- Частота вращения быстроходного вала:

где: - частота вращения быстроходного вала обмин; - номинальная частота вращения вала электродвигателя обмин; - КПД зубчатой передачи.

- Частота вращения промежуточного вала:

где: - частота вращения промежуточного вала обмин; - частота вращения быстроходного вала обмин; - передаточное отношение быстроходной зубчатой передачи.

- Частота вращения тихоходного вала:

где: - частота вращения тихоходного вала; - частота вращения промежуточного вала; - передаточное отношение тихоходной зубчатой передачи.

Результаты кинематического расчета

ПРОЕКТИРОВАНИЕ РЕДУКТОРА

1. ВЫБОР МАТЕРИАЛА И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ЗУБЧАТЫХ КОЛЕС

При выборе материала для шестерни и колеса следует ориентироваться на применение одной и той же стали но с различной термической обработкой чтобы твердость шестерни была не менее чем на 20 30 единиц НВ больше твердости колеса: для шестерни сталь 40 Х термическая обработка- улучшение твердость НВ 450; для колеса - сталь 40Х термическая обработка- улучшение твердость НВ 450.

2. РАСЧЕТ ПЕРЕДАЧ НА ПРОЧНОСТЬ

2. 1. Определение допускаемых контактных напряжений для шестерни и колеса первой ступени

Определение допускаемых контактных напряжений []н регламентировано ГОСТ 21354-75:

где но – предел контактной выносливости при базовом числе циклов нагружения МПа; но1=17(НRC)+100=17*45+100=865 МПа; но2=17(НRC)+100=17*45+100=865 МПа; КНL – коэффициент долговечности; SH– коэффициент безопасности; SH=11 [3табл. 2].

Коэффициент долговечности определяется по формуле:

где Nно – базовое число циклов нагружения Nно=(НВ)3; Nно2=(450)3=91125·106; Nно1=(450)3=91125·106 ; NНЕ- эквивалентное число циклов нагружения на весь срок службы передачи.

При переменной нагрузке эквивалентное число циклов нагружения за весь срок службы передачи определяется по формуле:

где n – частота вращения шестерни (колеса) мин-1; t с – число зацеплений с=1; Т Тma m - показатель степени m =3; Тi Тmax ti –заданы циклограммой нагружения (см. рис. 2).

Рис.2. Циклограмма режима нагружения

Эквивалентное число циклов нагружения для шестерни определяется по формуле:

где α1=08; α2=01; α3=0; 2=07; 3=035; t – срок службы ч; n1 – частота вращения шестерни мин-1 n1 = 949 мин-1.

Срок службы определяется по формуле:

где Lг- срок службы в годах; Lг=8; - коэффициент годового использования = 08; - коэффициент суточного использования =06; тогда

NHE1=60·949·336384·13·08+073·01+073·0=1594·109 циклов.

Эквивалентное число циклов нагружения для колеса определяется по формуле:

NHE2= 1594·109 45=0354 109 циклов.

Коэффициент долговечности для шестерни и колеса определяется по формуле (2):

Значение КHL принимаемые к расчету могут быть в пределах 1 КHL 23 Принимаем КHL1=1; КHL2=1.

Допускаемые контактные напряжения определяются по формуле (1):

[]н1=865·111=78636 МПа;

[]н2= 865·111=78636 МПа.

Расчет не прямозубых передач ведется по значению []н:

[]н=045([]н1+[]н2)= 045(78636+78636)=707724 МПа.

2. 2. Определение допускаемых контактных напряжений для шестерни и колеса второй ступени

По формуле (1) определяем допускаемые контактные напряжения:

где но3=17(НRC)+100=17*45+100=865 МПа; но4=17(НRC)+100=17*45+100=865 МПа;

где NHE3= NHE2 = 354·108 циклов; NHE4= NHE3 = 354·10845=0786·108 циклов;

Nно4=(450)3=91125·106; Nно3 =(450)3=91125·106 ; принимаем КHL3=1; КHL4=1;

[]н=045([]н3+[]н4)= 045(78636+78636)=707724 МПа.

2. 3. Определение допускаемых напряжений при расчете зубьев на изгиб

Допускаемые напряжения изгиба []F определяются по формуле:

КFL- коэффициент долговечности; SF- коэффициент безопасности; SF=165 [3 табл.3];

где m – показатель степени зависящий от твердости; m=9 при твердости >350НВ; NFE – эквивалентное число циклов нагружения за весь срок службы передачи определяемое по формуле:

NFE1=60·n1·tΣ·с·[(1)6·α1+(2)6α2 + (3)6 α3]

NFE1=60·949·336384·16·08+076·01+076·0=15·109 циклов;

NFE2=60·n2·tΣ·с·[(1)6·α1+(2)6α2 + (3)6 α3]

Коэффициент долговечности для шестерни и колеса определяется по формуле (4):

Значение КFL принимаемые к расчету могут быть в пределах 1 КFL163 при твердости (350НВ). Принимаем КFL1=1; КFL2=1.

Допускаемые контактные напряжения определяются по формуле (3):

[]F1=600·1165= 35294 МПа;

[]F2=600·1165=35294 МПа.

принимаем КFL3=1; КFL4=1.

Допускаемые контактные напряжения:

[]F3=600·1165= 35294 МПа;

[]F4=600·1165=35294 МПа.

2. 4. Определение межосевого расстояния

Определение межосевого расстояния выполняется по формуле:

где u – передаточное число ступени редуктора u1==45 u2==45; А – численный коэффициент А=270 для косозубых передач; []Н – допускаемое контактное напряжение МПа []Н=707724 МПа; Т2 – вращающий момент на валу колеса Нмм Т21=146·103 Нмм Т22=6387·103 Нмм; КН – коэффициент нагрузки; ba – коэффициент ширины зубчатого венца колеса ba=04.

Коэффициент нагрузки определяется по формуле:

где КНα- коэффициент учитывающий неравномерность распределения нагрузки между зубьями для не прямозубых передач КНα=10 115; принимаем КНα=11; КН - коэффициент учитывающий неравномерность распределения нагрузки по ширине зубчатого венца КН =11 [3 табл.4]; КНV – коэффициент динамичности нагрузки КНV=1 11; принимаем КНV=11 [3 с.12].

Межосевое расстояние определяется по формуле (5):

Принимаем ближайшее стандартное значение аw по ГОСТ 2185-66:

аw1=80 мм аw2=125 мм.

2. 5. Выбор модуля зацепления

При твердости зубьев шестерни и колеса >350НВ:

где aw – межосевое расстояние мм аw1=80 мм аw2=125 мм. (см. п. 3.1.6).

m1=(0016 00315)·100 = 128 252 мм

m2=(0016 00315)·160 = 2 394 мм

Принимаем стандартное ближайшее значение модуля зацепления по ГОСТ 9563-80 m1=15 мм m2=2 мм.

Для косозубых колес стандартным считается нормальный модуль зацепления mn1 = m1=15 мм mn2 = m2=2 мм.

2. 6. Определение суммарного числа зубьев

Для косозубых передач

где – угол наклона зубьев град для косозубых передач принимаем =15о

для шевронной передачи =30о mn – нормальный модуль mn1 =15 мм

zΣ1= 2·80·cos1502 =103

zΣ2= 2·125·cos3003 =108.

2. 7. Определение числа зубьев шестерни и колеса

z21= zΣ1- z11= 103 – 18 = 85.

Уточняем передаточное число и проверяем расхождение с принятым ранее которое не должно превышать 5%

z22= zΣ2- z12= 108 -19 = 89

2. 8. Проверка межосевого расстояния

Для косозубых колес:

aw1 =05(z11+ z21) mn1 сos1=05·103·15cos150 = 7997 мм

aw2 =05(z12+ z22) mn2 сos2=05·108·2 cos300 = 12471 мм.

Если полученное значение aw не соответствует ранее принятому стандартному расхождение устраняется изменением угла наклона зубьев:

сos=05(z1+ z2) mn aw

где aw- стандартное значение.

Уточняем угол наклона зубьев

сos1= 05·103·157997=09659

сos2= 05·108·212471=08625

2. 9. Вычисление делительных диаметров шестеренок и колёс.

2. 10. Ширина зубчатого венца

Ширина зубчатого венца колеса определяется по формуле:

где ba – коэффициент ширины зубчатого венца ; aw- межосевое расстояние мм.

Ширина зубчатого венца шестерни определяется по формуле:

b21= 75 + 5 = 80 мм.

2. 11. Проверка значения ba

что допустимо т. к. ранее был принят ba=04.

2. 12. Определение окружной скорости в зацеплении

Окружная скорость в зацеплении определяется по формуле:

где d1 – делительный диаметр шестерни мм d1= 2796 мм d1 = 43.98 мм; n1 – частота вращения шестерни мин-1; для первой ступени n11=949 мин-1 для второй ступени n12=211 мин-1.

2. 13. Назначение степени точности передачи в зависимости от окружной скорости

Определяем степень точности передачи по ГОСТ 1643-81:

Для V1=141 и V2=048 соответствует 9-ая степень точности. Так как рекомендуемая степень точности редукторов общего назначения 8-ая то назначаем 8-ую степень точности.

2. 14. Уточнение коэффициента нагрузки

Уточнение коэффициента нагрузки осуществляется по формуле:

КН= 109·108·11=14567.

2. 15. Проверка величины расчетного контактного напряжения

где А – численный коэффициент для косозубых колес А=270; - межосевое расстояние;

b2 – ширина зубчатого венца колеса b12 = 80 мм b22 = 75 мм; u – уточненное значение передаточного числа u1=45 u2=45; []Н –значение допускаемого контактного напряжения; - вращающий момент на валу колеса ; - поправочный коэффициент определяемый по формуле (6) =14546;

2. 16. Проверка зубьев на выносливость при изгибе

где Т2 – вращающий момент на валу колеса Н·мм Т21= 146 Н·м Т22= 6387 Н·м; YF – коэффициент формы зуба зависящий от числа зубьев; Y – коэффициент наклона зубьев для не прямозубых:

Y1=1-1499601400=08929;

Y2=1-2999901400=07857;

KFL – коэффициент нагрузки; d2 – делительный диаметр колеса мм

d21 = 13204 мм d22 = 206 мм; b2 – ширина зубчатого венца колеса мм

b21 =32 мм b22 = 75 мм; mn – нормальный модуль мм mn1=15 мм

где КFα – коэффициент учитывающий неравномерность распределения нагрузки между зубьями КFα=1 при степени точности равной 8 [3 с.18]; КF – коэффициент учитывающий неравномерность распределения нагрузки по ширине зубчатого венца КF=125 при степени точности равной 8; [3 табл.9]; КFV – коэффициент динамичности нагрузки КFV=12 [3 табл.10];

Проверка зубьев на выносливость при изгибе определяется по формуле:

2. 17. Определение и сведение в таблицу основных параметров передачи

df11=d11-25·m1 = 2796-25·15=2421 мм;

df21=d21-25·m1 = 13204-25·2 = 12704 мм;

df12=d11-25·m2 = 4398-25·15 = 4023 мм;

df22=d21-25·m2=206-25·2 = 201 мм;

da11=d11+25·m1 = 2796+25·15 = 31.71 мм;

da21=d21 +25·m1 = 13204+25·2 = 13704 мм;

da12=d11+25·m2 = 4398+25·15 = 4773 мм;

da22=d21+25·m2=206+25·2 = 211 мм;

Основные параметры зубчатой передачи

Наименование параметра

Обозначение численное значение

Вращающий момент Н·мм: и угловые скорости валов радс

на быстроходном валу

на промежуточном валу

Т1= 33.45·103 ; 1=99.3

Т2=146·103 ; 2=22.06

Межосевое расстояние мм

Угол наклона зубьев град

Число зубьев: шестерни

Диаметр делительный мм: Шестерни

Диаметр вершин мм: Шестерни

Диаметр впадин мм: шестерни

Ширина зубчатого венца мм: шестерни

Cилы в зацеплении Н: окружная

3. ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ

Расчет валов выполняют в два этапа: проектный расчет и проверочный расчет.

На первом этапе расчета известен лишь крутящий момент численно равный передаваемому на вал вращающему моменту определенному при кинематическом расчете привода. Величину изгибающего момента определяют после разработки конструкции вала по результатам компоновки редуктора. Поэтому проектный расчет вала выполняют для определения его выходного конца посадочных поверхностей под ступицу колеса и подшипники. При этом диаметр dв выходного конца вала рассчитывается из условия прочности на кручение по формуле:

где Т – крутящий момент Нмм; []к – допускаемое напряжение при кручении МПа; []к1=15 20 МПа.

Крутящий момент ведущего вала: Т1= 3345·103 Н·мм примем []к = 20 МПа

Скорректируем диаметр выходного конца ведущего вала с учётом диаметра электродвигателя

По выбранному стандартному значению dВ назначают остальные посадочные диаметры вала.

Диаметр вала под подшипник определяется по формуле:

dп1=(115 14) dВ1 = 299÷364 мм [4 с.5]

Принимаем dп1= 30 мм

Диаметр вала под шестерню определяется по формуле:

dк1= (115 14) dп1 = 345÷42 мм [4 с.5]

Принимаем dк1= 36 мм

3.2. ПРОМЕЖУТОЧНЫЙ ВАЛ

Расчет промежуточного вала начинаем с определения диаметра под колесо:

где Т- крутящий момент на промежуточном валу.

примем исходя из конструкторских соображений =45 мм;

Диаметр вала под подшипник определяем по формуле:

Диаметр выходного конца ведомого вала определяется по формуле (7). Крутящий момент на выходном валу Т2=130179·103 Н·мм

Принимаем dВ2= 55 мм. [4 с.5]

dп2=(115 14) dВ2= 6325÷77 мм

Принимаем dп2= 65 мм.

Диаметр вала под зубчатое колесо определяется по формуле:

dк2=(115 14) dп2= 7475÷91 мм

Принимаем dк2= 75 мм (см. прил.1).

4. КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ КОЛЕС

При разработке конструкций зубчатых колес учитывают их геометрические (da df b) параметры. Зубчатые колеса при соотношении выполняют вместе с валом получая конструкции в виде вал-шестерня.

следовательно шестерню на быстроходном валу выполняем за одно с валом (см. прил.1).

следовательно колесо на промежуточном валу выполняем раздельно с валом (см. прил.1)

следовательно шестерню на промежуточном валу выполняем за одно с валом (см. прил.1).

В редукторах колеса выполняют со ступицей выступающей в обе стороны.

При диаметре da2150 500мм колеса выполняют кованными или штампованными.

Определяем размеры конструктивных элементов цилиндрического зубчатого колеса на промежуточном валу:

Определение толщины обода колеса:

о=(25 4)mn = 3.75 6 = 8 мм [4 табл.2]

Определение диаметр ступицы колеса:

dст=(14 17) dк2 =72 765=75 мм; [4 табл.2]

Определение длины ступицы колеса:

Рассчитанные конструктивные размеры зубчатого колеса на промежуточном валу (см. прил.1) сводятся в табл. 4.

Размеры конструктивных элементов цилиндрического зубчатого колеса

Размеры конструктивного элемента

Расчетное значение мм

Определяем размеры конструктивных элементов цилиндрического зубчатого шевронного колеса на выходном валу:

Определение ширины канавки

Определение толщины диска

Определение высоты зуба

Определение толщины обода

Определение диаметра ступицы

Определение длины ступицы

Рассчитанные конструктивные размеры зубчатого колеса на выходном валу (см. прил.1) сводятся в табл. 4.

Размеры конструктивных элементов цилиндрического

шевронного зубчатого колеса

5. ВЫБОР ТИПА И РАЗМЕРОВ ПОДШИПНИКОВ КАЧЕНИЯ

5.1.БЫСТРОХОДНЫЙ ВАЛ

Рис. 6. Роликоподшипники конические однорядные

Параметры роликоподшипников конических однорядных

Условное обозначе--ние

5.2. ПРОМЕЖУТОЧНЫЙ ВАЛ

Рис..7. Роликоподшипники конические однорядные

Рис. 8. Роликоподшипники радиальные с короткими цилиндрическими роликами

Параметры роликоподшипников радиальных с короткими цилиндрическими роликами

6. ВЫБОР СМАЗКИ ПОДШИПНИКОВ И ЗАЦЕПЛЕНИЯ

Для смазывания подшипников качения применяют жидкие и пластичные смазочные материалы.

Назначение жидкой смазки подшипников приемлемо при окружной скорости колес v>1мс.

Для передач при окружных скоростях в зацеплении v12мс применяют картерное смазывание – окунанием зубчатых колес в масло заливаемое внутрь корпуса. Объем масла определяют из расчета (04 08) лкВт.

Цилиндрические передачи смазывают высоковязкими маслами без присадок или с добавлением противоизносных присадок. Примем масло индустриальное И-40А.

7. ПОДБОР ПОДШИПНИКОВ

Рис. 9. Пространственная схема сил

7.1. БЫСТРОХОДНЫЙ ВАЛ

Рис.10.Схема расположения сил

Силы действующие в зацеплении

Выбираем роликоподшипники конические однорядные

Подшипники устанавливаем враспор т.к.

Радиальные реакции подшипника считаются приложенными в точке лежащей на оси вала полученной в результате пересечения с ней нормали проведенной через середину контактной площадки.

где T- ширина подшипника Т=175 мм; D – диаметр наружного кольца подшипникаD=62 мм d - диаметр внутреннего кольца подшипника d=30 мм e=036;

расстояние между подшипниками беру из компоновки с учетом а1

Находим реакции опоры 1

Находим результирующие реакции

Определяем осевые составляющие нагрузок

где - е=036 [2 табл.6.1]

Поскольку то суммарная осевая сила [2 табл. 6.2]

Сравниваем отношение с коэффициентом е и окончательно принимаем значения коэффициентов Х и Y. При принимают Х=1 Y=0. При для подшипников шариковых радиальных и радиально упорных окончательно принимают записанные ранее значения коэффициентов Х и Y.

Рассмотрим левую опору.

Определяем эквивалентную нагрузку

где - коэффициент безопасности =14; [2 табл. 6.3]

- температурный коэффициент =1; [2 табл. 6.4]

Определяем требуемую долговечность подшипника

где L – требуемая долговечность подшипника млн. об.; С – грузоподъемность подшипника ; RЭ. – эквивалентная нагрузка Н. p – показатель степени для роликоподшипников = 3.3

где Lh – требуемая долговечность ч; L – требуемая долговечность подшипника млн. об.; n – частота вращения двигателя обмин.

Из последнего неравенства следует что подшипник годен.

7.2. ПРОМЕЖУТОЧНЫЙ ВАЛ

Рис.11.Схема расположения сил

где T- ширина подшипника Т=20 мм; D – диаметр наружного кольца подшипника D=80 мм; d - диаметр внутреннего кольца подшипника d=40 мм e=038;

где - е=038 [2 табл.6.1]

Рассмотрим правую опору.

Рис.12.Схема расположения сил

Выбираем роликоподшипники радиальные с короткими цилиндрическими роликами .

где В- ширина подшипника В=25 мм;

8. УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ

8.1. РАСЧЕТ НА ПРОЧНОСТЬ БЫСТРОХОДНОГО ВАЛА

Рис. 13. Эпюра моментов на быстроходном валу

Так как вал сделан вместе с шестерней выбираем для него ту же марку стали что и для шестерни:

Сталь 40Х с механическими характеристиками:

Концентрацию напряжений вызывает наличие шпоночной канавки.

Определение коэффициента запаса прочности s и сравнение его с допустимым [s]

Коэффициент запаса прочности

где - - предел выносливости при симметричном цикле кручения; ; - эффективный коэффициент концентрации нормальных напряжений по табл. 8.2 [1] =168; - масштабный фактор для нормальных напряжений по табл.8.8 [1] =089; - амплитуда цикла нормальных напряжений ; =01; - момент сопротивления кручению.

где - -полярный момент сопротивления сечения вала

При d=26 мм b=10 мм =5 мм

Большой запас прочности свидетельствует о том что участки валов рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт оказываются достаточно прочными.

Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом

Осевой момент сопротивления

Амплитуда нормальных напряжений

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения Б-Б

8.2. РАСЧЕТ НА ПРОЧНОСТЬ ПРОМЕЖУТОЧНОГО ВАЛА

Рис. 14 . Эпюра моментов на промежуточном валу

Так как вал сделан вместе с шестерней выбираем для него туже марку стали что и для шестерни:

-результирующий изгибающий момент в рассматриваемом сечении -осевой момент сопротивления сечения вала по табл.85 [1]

тогда при d=45 мм b=12 мм =5 мм

где - - предел выносливости при симметричном цикле кручения; для углеродистых конструкционных сталей; - эффективный коэффициент концентрации нормальных напряжений по табл. 8.2 [1] =168; - масштабный фактор для нормальных напряжений по табл.8.8 [1] =06; - амплитуда цикла нормальных напряжений;

- момент сопротивления кручению.

8.3. РАСЧЕТ НА ПРОЧНОСТЬ ВЫХОДНОГО ВАЛА

Рис. 15 . Эпюра моментов на выходном валу

- результирующий изгибающий момент в рассматриваемом сечении -осевой момент сопротивления сечения вала по табл.85 [1]

тогда при d=75 мм b=22 мм =9 мм

Результирующий коэффициент запаса прочности для сечения А-А

При d=65 мм b=20 мм =11 мм

Результирующий коэффициент запаса прочности для сечения В-В

9.ВЫБОР СМАЗКИ ПОДШИПНИКОВ И ЗАЦЕПЛЕНИЯ

Для передач при окружных скоростях в зацеплении v12мс применяют картерное смазывание – окунанием зубчатых колес в масло заливаемое внутрь корпуса. Объем масла определяют из расчета (04 08) лкВт. При мощности двигателя 4 кВт объем заливаемого масла будет составлять .

10. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Для соединения валов с деталями передающими вращение применяют шпонки.

На ведущем и ведомом валах применяем шпонки призматические с плоскими торцами по ГОСТ 23360-78 [1 табл. 8.9].

Материал шпонок - сталь 45 – нормализация.

Соединение проверяют на смятие:

где Т – крутящий момент на валу; d – диаметр вала в месте установки шпонки мм; h – высота шпонки мм; t1 – глубина паза под шпонку в валу мм; []см – допускаемое напряжение смятия []см =100 120 МПа l – длина шпонки.

Расчет шпонки входного вала:

Т1=3345·103 Н·мм; b t1=4 мм; d=26 мм;

Расчет шпонки под колесом промежуточного вала:

Т2=146·103 Н·мм; b t1=5.5 мм; d=45 мм;

Расчет шпонки выходного конца тихоходного вала:

Принимаем длину выходного конца быстроходного вала 80 мм.

Т3=6387·103 Н·мм; b t1= 6 мм; d=55 мм;

Расчет шпонки под колесом тихоходного вала:

Т3=6387·103 Н·мм; b t1=7.5 мм; d=75 мм;

11.. РАЗМЕРЫ ОСНОВНЫХ ЭЛЕМЕНТОВ КОРПУСА

Размеры основных элементов корпуса высчитываем по формулам [1 табл. 10.2] представленным в таблице 8.

Основные элементы корпуса из чугуна

Толщина стенки: корпуса

Толщина верхнего пояса корпуса

Толщина нижнего пояса крышки корпуса

Толщина нижнего пояса корпуса

Толщина ребер основания корпуса

Диаметр фундаментных болтов

соединяющих основание корпуса с крышкой

Основание корпуса и крышку фиксируют относительно друг друга двумя коническими штифтами по ГОСТ 3129 – 70 [1 табл. 10.5].

12..КОНСТРУИРОВАНИЕ КРЫШЕК

Закладные крышки широко применяют в редукторах имеющих плоскость разъема корпуса по осям валов. Эти крышки не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости на наружной цилиндрической поверхности крышки перед торцом выступа делают канавку шириной b.

Наружный диаметр крышки выполняют с такими отклонениями при которых в сопряжении с корпусом крышка образует очень малый зазор препятствующий вытеканию масла из корпуса.

Толщину стенки принимают по табл. 6.13(2) в зависимости от диаметра отверстия под подшипник.

Рис. 16. Эскиз закладных крышек на входном валу

Основные геометрические параметры крышек:

Рис. 17. Эскиз закладных крышек на промежуточном валу

Рис. 18. Эскиз закладных крышек на выходном валу

Обычно крышки делают из чугуна. Однако с целью повышения прочности резьбы закладную крышку с резьбовым отверстием делаем из стали.

. НАЗНАЧЕНИЕ ПОСАДОК

Посадки основных деталей редуктора назначаются согласно методическим указаниям №2781

Зубчатые и червячные колеса на вал при тяжелых ударных нагрузках

Зубчатые червячные колеса и зубчатые муфты на валы. Венды червячных колес на центр

Конические шестерни и колеса при частом демонтаже

Стаканы под подшипники качения распорные втулки в корпусе

Распорные мазеудерживающие кольца на валы

Крышки подшипниковых узлов привертные и закладные в корпус

Кольцевой выступ закладной крышки подшипника в канавку в корпусе

Муфты фрикционные кулачковые и др. (кроме зубчатых) на валы

Шкивы и звездочки на валы

Внутренние кольца шариковых подшипников на валы (поле допуска вала)

Наружные кольца подшипников качения в корпус или стакан (поле допуска отверстия)

Шпонки в пазы ступицы

Резиновые манжеты на валы (поле допуска вала)

Для соединения быстроходного вала редуктора с валом электродвигателя применим муфту упругую с торообразной оболочкой 100-2-28-1 по ГОСТ 20884-93 с параметрами: T=63 Hм d=26 мм D=150 мм D1=145 мм D2=120 мм B=44 мм h=9 мм c=2 мм.

Проверяем муфту на возможность использования в данном приводе:

где - ТНОМ – момент на входном валу;

К1 – коэффициент ответственности передачи. Его принимают в зависимости от серьезности последствий вызванных поломкой муфты К1=1 18; принимаем К1=1;

К2 – коэффициент режима работы. При значительных колебаниях нагрузки К2=15;

[T] – допускаемое значение передаваемого вращающего момента.

Следовательно выбранная муфта подходит для использования в данном приводе.

Рис.19. Муфта упругая.

Для соединения выходного вала редуктора с приводным валом применим зубчатую муфту 1000-100-1 по ГОСТ 5006-83ми с параметрами: T=1000 Hм d=55 мм D=270 мм D1=200 мм D2=145 мм.

где - ТНОМ – момент на выходном валу;

Рис.20. Муфта зубчатая.

Метод сборки. Редуктор собираем по сборочному чертежу. Принимаем наиболее прогрессивный метод сборки – поузловой.

На сборку идут детали соответствующие требованиям рабочих чертежей и нормативно-технической документации и принятые техническим контролем.

Узел смотровой крышки. В резьбовое отверстие крышки смотрового люка вкручивается ручка крышки с отдушиной.

Узел быстроходного вала. Подготовленные к установке роликовые подшипники нагретые в масляной ванне до устанавливаются на вал.

Узел промежуточного вала.

Подготовленные к установке роликовые подшипники нагретые в масляной ванне до устанавливаются на вал.

В шпоночный паз вала устанавливается призматическая шпонка и напрессовывается прямозубое колесо до упора в бурт.

Узел тихоходного вала. В шпоночный паз вала устанавливается призматическая шпонка и напрессовывается цилиндрическое колесо до упора в бурт.

Аналогично быстроходному и промежуточному валам устанавливаются роликоподшипники №32215.

Узлы валов. В подготовленный к сборке корпус редуктора (окрашенный изнутри – маслостойкой краской снаружи – серой нитроэмалью) в гнезда подшипников устанавливаются собранные узлы валов в шпоночный паз промежуточного вала устанавливается призматическая шпонка и напрессовывается прямозубое зубчатое колесо Плоскость разъема корпуса и крышки покрываются герметиком и устанавливается крышка корпуса. Основание корпуса и крышку фиксируют относительно друг друга двумя коническими штифтами устанавливаемыми без зазора до расточки гнезд под подшипники.

Подшипники. В подшипниковые гнезда устанавливаются распорные втулки и нажимные диски для регулировки подшипников. Устанавливаются закладные подшипниковые крышки с манжетами на быстроходном и тихоходном валах.

Масло. В резьбовое отверстие корпуса устанавливается маслоспускная пробка. Через смотровой люк заливается масло.

Смотровой люк. Смотровой люк закрывают крышкой с прокладкой и закрепляют 6 болтами М10x36-6gx14.58.016.

Регулировка. Редуктор подвергается регулировке и обкатке по программе устанавливаемой техническими условиями.

ТЕХНИКА БЕЗОПАСНОСТИ

Перед включением привода проверить изоляцию на силовых кабелях питающих двигатель.

Проверить отсутствие заклинивания подшипников (все валы должны проворачиваться от руки).

Привод должен быть закреплен на сварной раме.

Привод должен содержаться в чистоте

Привод должен быть заземлен.

Перед разборкой или ремонтом привода отключить питание электродвигателя.

. БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Чернавский С.А. и др. Курсовое проектирование деталей машин. – М.: Машиностроение. – 1988.- 416с.

Дунаев П.Ф. Леликов О.П. Курсовое проектирование. М.: Высшая школа-1984.-336с.

БаранцовВ.Я. Зайцева Т.Г. Методика расчета зубчатых и червячных редукторов в курсовом проектировании. Кафедра ПМ Липецк. –1991.

Зайцева Т.Г. Халеев В.И. Методические указания к курсовому проектированию по курсу «Прикладная механика» для студентов немеханических специальностей вечерней и дневной форм обучения. Кафедра ПМ.- Липецк. – 1991.

БаранцовВ.Я. Зайцева Т.Г. Методические указания к разработке и оформлению курсового проекта по прикладной механике. Кафедра ПМ.- Липецк. – 1988.

![]() Вал в сборке.cdw

Вал в сборке.cdw

Подшипник 7506 ГОСТ 333-79

Сталь Ст2 ГОСТ380-71

Сталь 40 Х ГОСТ 4543-71

Перед посадкой подшипников на вал их нагреть до 80 в масле.

Шпонку устанавливать в пазы легкими ударами молотка.

Электропривод цепного транспортера

Промежуточный вал в сборе

![]() Вал.cdw

Вал.cdw

R* размер обеспечивается инструментом

Нормальный исходный контур

Коэффициент смещения

Направление линии зуба

Делительный диаметр

Вал промежуточныйв сборе

Сталь 40Х ГОСТ 4543-71

![]() 3 вида1.cdw

3 вида1.cdw

Момент на выходном валу

Частота вращения выходного вала

Степень точности по ГОСТ 1643-81

Число зубьев шестерни

Ширина зубчптого венца

При сборке плоскости разъема редуктора покрыть герметиком

После сборки залить в редуктор 2

масла И-40А ГОСТ 20799-75

Редуктор обкатать под нагрузкой в течение 20 мин.

Неравномерный шум и чрезмерный нагрев в процессе обкатки не

Течь масла на плоскости разъема

по контурам крышек и

а также через уплотнения валов не

окраску и консервацию редуктора

производить по заводским тех. требованиям.

Гайка М10-6H.5 ГОСТ 5915-70

Болт отжимной М14-6gx30.58 ГОСТ 7798-70

Болт М16-6g х 136.58 ГОСТ 7798-70

Болт М10-6g х 46.58 ГОСТ 7798-70

Болт М4-6g х 10.58 ГОСТ 7798-70

Сталь 45 ГОСТ 1050-88

Сталь Ст3 ГОСТ 380-94

Крышка смотрового люка

Штифт 6 х 20 ГОСТ 9464-79

Шайба упорная16 ГОСТ6402-70

Шайба упорная10 ГОСТ6402-70

Манжета 1-12 х 52 ГОСТ 8752-79

Манжета 1-10 х 52 ГОСТ 8752-79

Гайка М16-6H.5 ГОСТ 5915-70

Электропривод цепного транспортера

![]() колесо.cdw

колесо.cdw

Неуказанные радиусы 2 5 мм

Неуказанные предельные отклонения H14

Неуказанные уклоны 1 3

Нормальный исходный контур

Коэффициент смещения

Направление линии зуба

Делительный диаметр

Вал промежуточный в сборе

Колесо цилиндрическое

Сталь 40Х ГОСТ4543-81

![]() Привод.cdw

Привод.cdw