Редуктор V

- Добавлен: 24.01.2023

- Размер: 42 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Содержание.doc

Содержание.doc

Кинематический расчет привода. Выбор электродвигателя 4

Выбор материала термической обработки и определение

допускаемых напряжений 5

Расчет зубчатой передачи 6

Подбор подшипников .15

Размеры элементов корпуса 17

Смазочные устройства 20

Эскизы стандартных изделий 21

Список использованной литературы 27

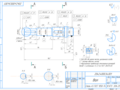

![]() 1467.CDW

1467.CDW

![]() жужожа.doc

жужожа.doc

1 Мощность на выходном валу редуктора.

Pвых =T·n9550=120·2209550=2.764 кВт

где Т=120 Н·м - вращающий момент на валу барабана

n=220 обмин - частота вращения вала барабана.

2 Коэффициент полезного действия привода мешалки.

=рем ·пк ·пк ·пк ·м·зп = 095·099·099·099·098·097 = 0876 где м =098- КПД муфты ( [1] страница 4 таблица 1.1) пк =099 - КПД подшипников качения ([1] страница 4 таблица 1.1)

рем =095 - КПД ремённой передачи ([1] страница 4 таблица 1.1)

зп =097 - КПД зубчатой передачи ([1] страница 4 таблица 1.1).

3 Требуемая мощность электродвигателя.

Pэл = Pвых =2.7640.876=3.155 кВт

где Pвых =2764 кВт- мощность привода мешалки

=0876 - КПД привода мешалки.

4 Выбор электродвигателя.

В приводе можно реализовать передаточное отношение i= iрем ·iзуб=(2..4)-(2..5)=4..20

i =nэл n=1435220=65

где nэл =1435 обмин -асинхронная частота двигателя100S4 ([2] страница 377 таблица 24.8)

n=220 обмин-частота на выходном валу.

Принимаем для зубчатой передачи передаточное отношение равное iзуб =3 тогда для ремённой передачи передаточное отношение будет равно iрем =2167.

5 Вращающие моменты на концах валов.

T2=T( пк ·пк ·м )=120(0.99·0.99·0.98)=124.935 Н·м

где T2 –момент на выходном валу.

T1 =T( пк ·пк ·м·зп iзуб )=120(0.990.990.980.973)=42.933 Н·м

где T1 –момент на входном валу.

Выбор материала термической обработки и определение допускаемых напряжений.

1 Выбор материала и термообработки.

В качестве материла для шестерни принимаем сталь 45 термическая обработка –улучшение 269 302 для зубчатого колеса сталь 45 термическая обработка – улучшение 235 262HB ([1] страница 9).

2 Определение допускаемых контактных напряжений.

HBСР1=(235+262)2=2855 МПа

HBСР2 =(269+302)2=248.5 МПа.

[]H1=18 · НВСР1+67=18·2855+67=582727МПа.

Для зубчатого колеса:

[]H2=18 · HBСР2 +67Мпа=18 · 2485+67=515455 МПа.

Среднее допускаемое контактное напряжение.

[]H =05·([]H1+[]H2 )=05·(582727+515455)=549091 МПа.

3 Определение допускаемого напряжения изгиба для шестерни и

[]F1=1 03·НВСР1=103·2855=294065 МПа

Для зубчатого колеса:

[]F2=l03· HBСР2 =103·2485=255955 МПа

Расчёт зубчатой передачи.

1.1 Межосевое расстояние.

аw≥Ka·(U+1)·( T2KHB(a·U2· []H2))13= 4950·(3+1)·(124935·1(0.315·32·549.0912))13 =108.789 мм

где U=3 - передаточное число (см. пункт 1.4)

T2=124935 Нм - вращающий момент на зубчатом колесе выходного вала

Кнв=1 - коэффициент концентрации напряжений ([1] страница 13)

[]H =549091МПа- среднее допускаемое контактное напряжение(см.пункт2.2)

a=0315([1] страница 13).

По нормальному ряду чисел страница 372 таблица 24.1 [2] принимаем aw=110 мм.

1.2 Модуль зацепления.

m≥2· Км·T2 (d2·b2· []F2)=2·68·124935(165·34·255955)=118 мм

где Км=68 - вспомогательный коэффициент ([2] страница 12)

d2 =2· аw ·U(U+1)=2·110·3(3+1)=165 мм -делительный диаметр зубчатого колеса ([1] страница 13)

b2 = a· аw =0315·110=3465 мм - ширина венца зубчатого aw

колеса по [1] страница 290 таблица 18.1 принимаем b2 =34 мм

[]F2 =255955 МПа- допускаемое напряжение изгиба для зубчатого колеса (см. пункт 2.3)

T2 =124935 Н·м - вращающий момент на зубчатом колесе выходного вала

m = (001.. 002)aw = 002·110 = 22 мм.

Принимаем значение модуля передачи из стандартного ряда чисел m=2 мм.

1.3 Суммарное число зубьев.

z=z1+z2 =2· aw m=2·1102=110

где z1z2-числа зубьев шестерни и колеса

m- модуль зацепления.

1.4 Числа зубьев шестерни и зубчатого колеса.

z1 =z(u+1)=110(3+1)=275 принимаю z1= 28

z2=z-z1 = 110 -28 = 82 где

z1z2-числа зубьев шестерни и колеса

U=3 - передаточное число (см. пункт 1.4).

1.5 Фактическое передаточное число UФ и отклонение ΔUФ от заданного.

UФ = z2z1 =8228=2929

ΔUФ = (UФ - U) U·100%=(2.929 - 3) 3·100%=2381%≤3%что допустимо.

1.6 Основные геометрические параметры передач.

d1=mz1=228=56 мм d2=mz2=282=164 ([1]страница 14)

где m-модуль зацепления

z1z2-числа зубьев шестерни и колеса.

Диаметр окружности вершин:

dA1=d1+2m = 56+22=60 мм dA2= d2+2m = 164+22 =168 mm.

Диаметр окружности впадин:

df1=d1-25m = 56-252 = 51 мм df2= d2-25m = 164-252 = 159 мм.

Из пункта 3.1.2 b2=34 мм b1= b2+(2..4)=34+4=38 mm принимаю по нормальному ряду чисел ([2] страница 372 таблица 24.1) .

2 Проверочный расчёт.

2.1 Силы в зацеплении.

Ft=2T2103 d2=2124000164=1523598 H ([1] страница 15)

где d2 =164 мм-делительный диаметр зубчатого колеса

T2=124935 Нм - вращающий момент на зубчатом колесе выходного вала.

Fr= Fttgα=1523598tg20=554544 H ([1] страница 15)

где α=20-для стандартного угла.

2.2 Проверка зубьев по контактным напряжениям.

H=436000(KHαKHKHV(U+1)UFt(d1b2))05=436000

(110312(3+1)31523598(00560034))05=505545 Мпа ([1] страница 16)

где d1=56 мм - диаметр делительной окружности шестерни

b2=34 мм - ширина венца зубчатого колеса

U - передаточное число

КНα= 1 - коэффициент распределения нагрузки между зубьями ([1] страница 16)

KH=103 ([1] страница 12 таблица 2.3) для d= b2 d1=3456=0607-коэффициент концентрации нагрузки

KHV =12- коэффициент динамической нагрузки ([1] страница 16).

H ≤ []Н []Н=515455 МПа т.к. H лежит в допускаемых пределах корректировку ширины зубчатого колеса не производим.

2.3 Проверка зубьев колёс по напряжению изгиба.

F2= Ft YF2 YB KFαKFKFV( b2m)=15235983811110514( 342)=

=125489 МПа ([1]страница 15)

где Ft=1523598 Н- окружная сила

YF2 =381 - коэффициент формы зуба приняли по таблице 26 страница 23 [1]

YB-коэффициент учитывающий угол наклона зубьев для прямозубых

KFα=1 для прямозубых колес

KF=105 для d=0607 (см. пункт 3.2.2) по таблице 25 страница 16 [1]

KFV =14- коэффициент динамической нагрузки страница 16 [1]

m-модуль зацепления.

F2 ≤ []F2 []F2=255955 МПа условие выполняется значит передача работоспособна.

Для зубьев шестерни:

F1= F2 YF1YF2=125489361381=118901 МПа ([1]страница 15)

где YF1=361 - коэффициент формы зуба приняли по таблице 26 страница 23 [1].

F1 ≤ []F1 []F1=294065 МПа

Условие выполняется следовательно передача работоспособна.

1 Проектный расчёт быстроходного вала.

Диаметр выходного конца быстроходного вала.

Быстроходный вал приводиться во вращение валом электродвигателя поэтому

диаметр выходного конца этого вала должен быть согласован с диаметром вала

d1=(08..10)dэл=0824=192 мм

где dэл -диаметр вала электродвигателя страница 379 таблица 24.9 [2]. Значение диаметра вала принимаем по странице 372таблице 24.1 [2] d=20 мм Консольный участок вала выполняется коническим с наружной резьбой по ГОСТ 12081-72:

Диаметр вала в месте установки подшипника мм

dп ≥ d1 +2t =20+22=24 мм

где t=2 по [1] страница 37 таблица 3.1.

В месте установки подшипника принимаю диаметр вала равный dп=25 мм по

нормальному ряду чисел.

Диаметр средней части вала.

dпб= dп +32г=25+3216=3012 мм

где г=16 мм - координата фаски подшипника ([1] страница 37 таблица 3.1).

По стандартному ряду чисел (страница 372таблица 24.1 [2]) принимаем dпб =34 мм.

2 Проектный расчёт тихоходного вала.

Определение диаметра выходного конца вала.

d2 = (T2(02[]))13 = (124935(0220))13 = 21493мм где

Т2 =124935 Нм- вращающий момент на зубчатом колесе выходного вала

По нормальному ряду чисел страница 372 таблица 24.1 [2] принимаю d2=20 мм; Консольный участок вала выполняется цилиндрическим с внутренней резьбой по

ГОСТ 12080-66 ( страница 403 [2]):

Диаметр вала в месте установки подшипника.

dп=d2+2t2=20+22=24 мм

где t=2 по [1] страница 37 таблица 3.1

d2=20 -диаметр выходного конца вала.

По нормальному ряду чисел (страница 372 таблица 24.1 [2]) принимаем

dпб= dп +32r=20 +3216=2512 мм где

г=16 мм - координата фаски подшипника ( страница 37таблица 3.1 [1]);

По нормальному ряду чисел страница 372 таблица 24.1 [2] принимаем

3 Проверочный расчёт тихоходного вала.

3.1 Силы в зацеплении.

Ft=1523598 H (см. Пункт3.2.1).

Fr=554544 H (см. Пункт3.2.1).

Консольная нагрузка от муфты:

FM = 125(T2)12= 125(124935)12 = 1369306 Н.

3.2 Опорные реакции.

a b c - размеры в соответствии с рисунком 4.3

RAY= (Ftb+FMc)(a+b)=(152359800405+136930600515)0092=1710977 Н.

RCY = Ft+FM-RAY=1523598+1369306-1710977=1181927 Н.

RAX=Frb(a+b)=55454400405(00405+00405)= 277273 H

RCX=Fr-RAX=554544-277273 =277273 Н.

3.3 Изгибающие моменты.

MBY= RAYa=171097700405=75283 Нм

MCY= -FMc=136930600515=-83528 Нм.

MBX= RAXb=27727300405=122 Нм

3.4 Суммарные моменты.

MB=( MBY2+ MBX2)12 =( 752832+1222)12 =76265 Нм.

МС =( MСY2+ MСX2)12 =( 835282+O2)12 =83.528 Нм.

3.5 Проверочный расчет опасных сечений.

3.5.1 Расчетная формула.

s=ss( s2+s2)12=[s] ([1]страница 125)

где s- расчетный коэффициент запаса

[s]=(15 3)- допускаемый коэффициент запаса

ss- коэффициенты запаса по нормальным и касательным напряжениям.

s=-1WнеттоKV((K Kd+ KF-1)M)-(*)

s= -1WкнеттоKV((K Kd+ KF-1)T)-(**)

где Wнетто - осевой момент сопротивления сечения вала со шпоночной

канавкой([1]страница 126)

Wкнетто - полярный момент сопротивления сечения вала ([1] страница 126)

T- вращающий момент на валу

M- изгибающий момент

-1-1- пределы выносливости гладких образцов при симметричном цикле изгиба и кручения

KK- эффективный коэффициент концентрации напряжений

Kd- коэффициент влияния абсолютных размеров поперечного сечения

KF- коэффициент влияния шероховатости

KV- коэффициент влияния поверхностного упрочнения.

3.5.2 Расчет сечения в точке B.

В качестве материала для вала использую сталь 45 твердостью 260 285HB.

Для формулы (*) пункт 4.3.5.1 принимаем:

Wнетто=01d2-bt1(d- t1)2(2d)= 010032-00080004(003- 0004)2(2003)=

=233910-6 ([1]страница 126 таблица 7.9)

где d-диаметр средней части тихоходного вала (см. пункт 4.2)

b=8 мм- ширина шпоночной канавки ([1]страница 300таблица 18.19)

t1=4 мм –глубина паза вала ([1]страница 300таблица 18.19)

K=255 ([1] страница 128таблица 17.13)

Kd=088 ([1] страница 127таблица 17.10)

KF=1 ([1] страница 127таблица 17.11)

KV=16 ([1] страница 128таблица 17.12)

M=MB=76265 Нм (см. пункт 4.3.4)

-1=56108 Па ([1] страница 125таблица 7.8)

s=56108 000000233916((255088+1-1)76265)=2431.

Для формулы (**) пункт 4.3.5.1 принимаем:

Wкнетто=02d3- bt1(d- t1)2(2d)=020033- 00080004(003- 0004)2(2003)=

=50410-6 ([1]страница 126 таблица 7.9)

K=14 ([1] страница 128таблица 17.13)

Kd=0885 ([1] страница 127таблица 17.10)

T=T2=124935 Нм (см. пункт 1.5)

-1=15108 Па ([1] страница 125таблица 7.8)

s= 15108 50410-616((140885+1-1)124935)=6085.

Подставляя полученные ss в формулу s=ss( s2+s2)12= 24316085

( 24312+60852)12=2258

Расчетный коэффициент лежит в допускаемых пределах.

3.5.3 Расчет сечения в точке C.

Wнетто=01d3= 0100253=156310-6 ([1]страница 126 таблица 7.9)

где d- диаметр вала в месте установки подшипника (см. пункт 4.2)

Kd=0895 ([1] страница 127таблица 17.10)

M=MС=83528 Нм (см. пункт 4.3.4)

s=56108 156310-6 16((255088+1-1)83528)=2256

Wкнетто=02d3=0200253=312510-6 ([1]страница 126 таблица 7.9)

s= 15108 5410-616((140895+1-1)124935)=3838.

Подставляя полученные ss в формулу s=ss( s2+s2)12= 22563838

( 22562+38382)12=1945.

Расчетный коэффициент лежит в допускаемых пределах.

1 Принимаем по диаметру вала d2=25 мм подшипник 305 ([2]страница 380таблица 24.10)

Сг =17600 Н- динамическая грузоподъёмность ([2]страница 380таблица 24.10)

Сr0 =15100 Н - статическая грузоподъёмность ([2]страница 380таблица 24.10)

2 Эквивалентная нагрузка.

P=(XVFr+YFа)KTK=(111887062+0)113=2453181 Н ([3] страница 291)

где v=l - коэффициент вращения ([3] страница 292)

X = 1; Y = О ([3] страница 294);

Кт = 1 - температурный коэффициент ([2] страница 85)

Кб=13 - коэффициент безопасности ([2] страница 85)

Fr=RA=(RAY2+ RAX2)12=(17109772+2772732)12=1887062 Н.

3 Долговечность принятого подшипника.

Lh=106(60n)( Сгp)3=106(60220)( 176002453.181)3=279753293 часов

где п=220 обмин - частота вращения вала.

Рассчитанная долговечность больше требуемой долговечности (Lh= 20000 часов).

1 Подбор шпонки для зубчатого колеса

Для передачи вращающего момента от зубчатого колеса к валу выбираю шпонку

x7x32 ГОСТ 23360-78 ([2] страница 405 таблица 24.32).

Проверка на смятие по условию:

lр=24≥2T2(d(h-t1)[]см)= 2124935(30(7-4)125)=22211 мм

Т2 - вращающий момент на зубчатом колесе

d=30 мм -диаметр тихоходного вала под колесом

h=8 мм - высота шпонки ([1]страница 300 таблица 18.19)

t1=4 ([1]страница 300 таблица 18.19)

[]см = 100.. 150 Мпа -допускаемое напряжение смятия ([2]страница 56)

Проверка на срез по условию:

=2T2(d2 lрb)=2124935(30248)=4338≤[]=05[]см=05(100 150)=

где b =8 мм- ширина шпонки ([1] страница 300 таблица 18.19).

Условиям проверки шпонка удовлетворяет.

2 Подбор шпонки для консольного участка выходного вала.

Выбираю шпонку 6x6x32 ГОСТ 23360 –78 ([2] страница 405 таблица 24.32).

lр=26≥2T2(d(h-t1)[]см)= 2124935(20(6-35)125)=23316 мм

Т2 - вращающий момент

d=20 мм –диаметр консольного участка вала

h=6 мм - высота шпонки ([1]страница 300 таблица 18.19)

t1=35 ([1]страница 300 таблица 18.19)

=2T2(d2 lрb)=2124935(20266)=61243≤[]=05[]см=05(100 150)=

где b =6 мм- ширина шпонки ([1] страница 300 таблица 18.19).

Размеры элементов корпуса.

1 Толщину стенки отвечающую требованиями технологии литья и необходимой жёсткости корпуса редуктора находят по формуле: = 1121Т214 = 112112439514 =3745 мм

где Т2=124935 Нм- вращающий момент на тихоходном валу

По рекомендации принимаем толщину стенки корпуса =6 мм тогда толщина

стенки крышки 1 = 09 = 09-6 = 54 мм.

2 Примем размеры отдельных элементов корпусных деталей:

b = 15 = 156 = 9 мм

b1 = 15 1 = 15-54 = 81 мм

f= 05 1 = 05-54 = 27мм

l = (2..22) = 26 = 12 мм

Крышку корпуса крепим винтами в шести местах как указано на чертеже. Диаметры винтов d и отверстия в крышке d0 принимают в зависимости от межосевого расстояния aw по таблице 9.2 страница 146 [1]: d = Ml2 d0 = 13 мм. Винты крепления с цилиндрической головкой и внутренним шестигранником.

K1 = 22d = 2212 = 264 мм

C1= 05 K1 = 05264 = 132 мм

b2 = 15d = 1512 = 18 мм.

3 Размеры крышек подшипников.

Крышки подшипников в данной конструкции редуктора будут закладными. Их

размеры определяются диаметром D отверстия под подшипник.

3.1 Крышка тихоходного вала. Глухая.

Установлен подшипник 305 D = 62 мм и в зависимости от этого принимаем по таблице 6.13 страница 111 [1]толщину стенки =5 мм.

Размеры других элементов крышки:

=(09..10)8 = 15 = 5мм

S = (09..12) = 15 = 5 мм

l = 25b = 253 = 75мм.

С отверстием для выходного конца вала.

3.2 Крышки быстроходного вала.

Так как диаметры D подшипников на тихоходном и быстроходном валах

одинаковые то крышки подшипников будут одинаковыми.

Все фаски выполнить под углом 45°.

Здесь описаны основные размеры крышек. При несовпадении крышек с корпусом

возможна расточка крышек под корпус. Но необходимо обеспечить

герметичность закладки во избежание просачивания масла.

4 Крышку относительно корпуса фиксируют штифтами. Мы примем два цилиндрических штифта диаметры штифтов будут равны dшт= 6 мм.

5 Конструкция места крепления корпуса к плите или раме. Редуктор будет крепиться к раме четырьмя болтами М12.

6 Для подъёма и транспортировки редуктора примем две проушины отлитые заодно с крышкой корпуса.

7 Люк в верхней части крышки используют не только для заливки масла но и для осмотра зацепления зубчатого колеса с шестерней.

8 Для наблюдения за уровнем масла в корпусе установлен жезловый маслоуказатель [1]страница 137 рисунок 8.14. А также для слива отработавшего масла принимаю пробки с конической резьбой. Размеры пробки принимаю по

таблице 8.5 страница 135 [1]:d = 209 мм L = 15 мм b = 75 мм

Смазочные устройства.

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей а также для предохранения их от заедания задиров коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

Для того чтобы выбрать необходимую марку масла нужно вычислить окружную скорость:V=dn60000=31416422060000=1.889 ммс

где d=164 мм - делительный диаметр зубчатого колеса

n=220 обмин - частота вращения вала.

Затем по скорости и контактным напряжениям (Н = 505455 Мпа ) по таблице

1 страница 130 [1] определяем требуемую вязкость масла равную 3410-6 м2с

при температуре Т=50°С после этого по таблице 8.3 страница 130 [1]

выбираем марку масла - индустриальное И - ЗОА.

Эскизы стандартных изделий.

Болт с шестигранной уменьшенной головкой.

Болт М620.58 ГОСТ 1708-70

Винт с цилиндрической головкой и шестигранным углублением “ под ключ ”.

Винт М1230.68 ГОСТ 11738-72.

Винт с цилиндрической головкой.

Винт М618.56 ГОСТ 1491-72

Гайка круглая шлицевая.

Гайка М121.5 ГОСТ 11871-73

Резиновая армированная манжета для вала.

Манжета 1-2540 ГОСТ 8752-79

Шайба 12 ГОСТ 6402-70

Шайба 6 ГОСТ 6402-70

Шайба М12 ГОСТ 11872-73

Шайба 7019-0617 ГОСТ 14734-69

Штифт цилиндрический.

Штифт 840 ГОСТ 3128-70

Штифт 412 ГОСТ 3128-70

Шпонка призматическая.

Шпонка 6630 ГОСТ 23360-78

Шпонка 6632 ГОСТ 23360-78

Шпонка 8732 ГОСТ 23360-78

Пробка с конической резьбой.

Пробка К 12’’ труб. ГОСТ 12717-78

Редуктор предназначен для привода мешалки. Редуктор представляет собой устройство предназначенное для выигрыша во вращающих моментах и уменьшения скоростей.

В данном случае редуктор обеспечивает согласование частот вращения

вала электродвигателя и привода мешалки. Редуктор представляет собой прямозубую передачу выполненную по 8 степени точности. Редуктор является одноступенчатым с горизонтальным расположением осей валов.

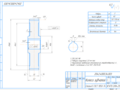

![]() МОЕ1468.cdw

МОЕ1468.cdw

* размер обеспеч. инстр.

Неуказанные предельные отклонения размеров:

Сталь 45 ГОСТ 1050-74

![]() Список используемой литературы.doc

Список используемой литературы.doc

П.Ф. Дунаев О.П. Леликов “Детали машин. Курсовое проектирование: учебное пособие для машиностроит. спец. техникумов” –М.: Высшая школа 1984 г.

П.Ф. Дунаев О.П. Леликов “Конструирование узлов и деталей машин : учебное пособие для машиностроит. спец. вузов” –М.: Высшая школа 1985 г.

М.Н. Иванов “Детали машин: учебник для машиностроит. спец. вузов” –М.: Высшая школа 1984 г.