Редуктор коническо-цилиндрический

- Добавлен: 24.01.2023

- Размер: 646 KB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

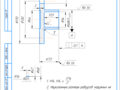

![]() сборка с видом v2.cdw

сборка с видом v2.cdw

Передаточное число 10

Частота вращения вала поз.3 91

Вращающий момент на валу поз.3 167

Сборочный чертеж редуктора

(редуктор коническо-цилиндрический)

Размеры для справок.

Осевой люфт подшипников поз. 29

обеспечить количеством прокладок поз. 12

а подшипников поз. 27

стачиванием крышек поз. 15

В редуктор залить масло по уровню

Редуктор обкатать на стенде без нагрузки в течение 1 часа.

![]() записка).doc

записка).doc

Тяговая сила лентыF kH

Диаметр Барабана D мм

Исходные данные в соответствии с вариантом по таблице

Разработать Пояснительную записку -25-30 страниц

Сборочный чертеж редуктора

Рабочие чертежи деталей ведомого вала

Разработать Пояснительную записку -25-30 страниц2

Сборочный чертеж редуктора2

В курсовом проекте поставлена задача: разработать привод ленточного конвейера. В ходе работы была разработана пояснительная записка объемом 36 рукописных листов 5 чертежей включающие в себя чертежи ведомого вала конического и цилиндрического колес крышки подшипника сборочный чертеж редуктора. К пояснительной записке прилагается спецификация. Введение4

Выбор электродвигателя. Кинематические расчеты6

Расчет зубчатых колес редуктора.8

Предварительный расчет валов.11

Конструктивные размеры шестерни и колеса.12

Конструктивные размеры корпуса.13

Расчет конической части редуктора.14

Предварительный расчет валов.17

Конструктивные размеры шестерни и колеса.18

Проверка долговечности подшипников:19

Проверка прочности шпоночных соединений.27

Уточненный расчет валов29

Список используемой литературы:35

В курсовом проекте поставлена задача: разработать привод ленточного конвейера. В ходе работы была разработана пояснительная записка объемом 36 рукописных листов 5 чертежей включающие в себя чертежи ведомого вала конического и цилиндрического колес крышки подшипника сборочный чертеж редуктора. К пояснительной записке прилагается спецификация. Введение

Редуктором называют механизм состоящий из зубчатых или червячных передач выполненный в виде отдельного агрегата и служащий для передачи вращающего момента от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать помимо редуктора открытые зубчатые передачи или ремённые передачи.

Назначение редуктора – понижение угловой скорости и соответственно повышения вращающего момента ведомого вала по сравнению ведущим. Механизмы для повышения угловой скорости выполненные в виде отдельных агрегатов называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или сварного стального) в котором помещают элементы передачи – зубчатые колёса валы подшипники.

Редуктор проектируют либо для привода определённой машины либо по заданной нагрузке и передаточному числу без указания конкретного назначения.

Редуктор классифицируют по следующим основным признакам: типу передачи (зубчатые червячные или зубчато-червячные); числу ступеней (одноступенчатые двухступенчатые); типу зубчатых колёс (цилиндрические конические коническо-цилиндрические); относительному расположению валов редуктора в пространстве (горизонтальное вертикальное); особенностям кинематической схемы (развёрнутая соосная с раздвоенной ступенью).

Выбор электродвигателя. Кинематические расчеты

Мощность на валу барабана Вт.

КПД пары цилиндрических колес .

Коэффициент учитывающий потери пары подшипников качения .

КПД потери в опорах барабана .

Требуемая мощность электродвигателя: Вт.

Угловая скорость барабана: .

Частота вращения барабана: .

По полученным данным выбираем электродвигатель [1 П1].

Электродвигатель 4А112МВ6У3 ГОСТ19523-81

Частота вращения 1000 обмин.

Номинальная частота вращения: .

Общее передаточное отношение: .

Таблица 1. Частоты вращения и угловые скорости валов редуктора и приводного вала.

Вращающий момент на валу шестерни:

Вращающий момент на валу колеса: ;

Расчет зубчатых колес редуктора.

По [1 табл. 3.3] принимаем следующие материалы:

Шестерня сталь 45 ТО – улучшение HB=230.

Колесо сталь 45 ТО – улучшение HB=200.

где - придел контактной выносливости при базовом числе циклов [1 табл. 3.2].

- допускаемые контактные напряжения [1 формула 3.9] где

=1 - коэффициент долговечности

- коэффициент безопасности.

Расчетное допускаемое контактное напряжение [1 формула 3.10]: Мпа;

Для косозубых колес коэффициент ширины венца по межосевому расстоянию .

Межосевое расстояние: мм;

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 мм.

Нормальный модуль зацепления: мм;

Принимаем по ГОСТ 9563-60 мм.

Примем предварительно угол наклона зубьев и определим числа зубьев шестерни и колеса [1 формула 3.16]:

принимаем значение ;

Уточненное значение угла наклона зуба:

Делительные диаметры шестерни и колеса:

Диаметры вершин зубьев:

Ширина шестерни: мм;

Коэффициент ширины шестерни по диаметру: ;

Окружная скорость и степень точности передачи:

Принимаем степень точности 8.

Коэффициент нагрузки: .

Проверка контактных напряжений [1 формула 3.6]:

Силы действующие в зацеплении [1 формулы 8.3 и 8.4]:

Проверка зубьев на выносливость по напряжениям изгиба [1 формула 3.25]:

Эквивалентные числа зубьев [1 пояснения к формуле 3.25]:

Коэффициент учитывающий форму зуба:

Коэффициент безопасности: ;

Допускаемы напряжения [1 формула 3.24]:

Определяем коэффициенты и [1 пояснения к формуле 3.25]:

Для средних значений коэффициент торцового перекрытия; и 8-ой степени точности .

Проверяем прочность зуба колеса [1 формула 3.25]:

Предварительный расчет валов.

Принимаем диаметр промежуточного вала равным 40 мм.

Таблица 2. Результаты расчетов

Согласно таблице 1 диаметр шестерни принимаем .

Диаметры под подшипники принимаем мм.

Конструктивно диаметр ведомого вала принимаем мм диаметры под подшипники принимаем мм диаметр под колесо принимаем мм.

Конструктивные размеры шестерни и колеса.

Диаметр ступицы: мм;

Конструктивно применяем следующие значения:

Конструктивные размеры корпуса.

[1 табл 10.2 и 10.3].

Толщина стенок и крышки:

Толщина фланцев поясов корпуса и крышки:

Толщина нижнего пояса корпуса:

Диаметры болтов фундаментальных:

Крепящих крышку к корпусу у подшипников: мм;

Соединяющих крышку с корпусом:

Конструктивно принимаем следующие значения:

толщина стенок и крышки: мм;

толщина нижнего пояса корпуса: мм;

болты фундаментальные с резьбой М20;

крепящих крышку к корпусу у подшипников с резьбой М18.

Расчет конической части редуктора.

По [1 табл. 3.3] принимаем для шестерни сталь 40Х улучшенную с твердостью HB 270; для колеса сталь 40Х улучшенную с твердостью HB 245.

) По [1 формула 3.9] вычислим допускаемы контактные напряжения:

) По[1 табл. 3.2] МПа;

При длительной эксплуатации коэффициент долговечности ;

Коэффициент безопасности примем .

Коэффициент ширины венца по отношению к внешнему конусному расстоянию принимаем: ( пот ГОСТ 12289-76).

) По [1 формула 3.29] внешний делительный диаметр колеса равен:

) Принимаем число зубьев шестерни .

Число зубьев колеса: .

) Внешний окружной модуль: мм.

) Углы делительных конусов:

) Внешнее конусное расстояние:

) Длина зуба: мм принимаем .

) Внешний делительный диаметр:

) Средний делительный диаметр шестерни:

) Внешние делительные диаметры шестерни и колеса (по вершинам зубьев):

) Средний окружной модуль: мм.

) Коэффициент ширины шестерни по среднему диаметру: .

) Средняя окружная скорость колес: мс.

Назначаем 7ую степень точности.

) Коэффициент нагрузки:

) Проверка контактных напряжений [1 формула 3.27]:

) Силы в зацеплении:

Радиальная для шестерни равная радиальной для колеса: Н;

Осевая для шестерни равная радиальной для колеса: Н.

) Проверка зубьев на выносливость по напряжениям изгиба:

- Коэффициент нагрузки.

- коэффициент формы зуба:

) Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба: .

Дальнейший расчет ведем для зубьев колеса так как полученное для него отношение меньше.

) Проверяем зуб колеса:

) Крутящие моменты в поперечных сечениях валов:

Диаметр подшипника 40 мм диаметр вала под зубчатым колесом 55 мм.

)Длина посадочного участка: мм принимаем равное 50 мм.

)Диаметр ступицы: мм.

)Длина ступица: мм принимаем 54 мм.

)Толщина обода: мм принимаем 7 мм.

)Толщина диска: принимаем 20мм.

Проверка долговечности подшипников:

Из предыдущих расчетов имеем:

Осевые составляющие радиальных реакций конических подшипников (для серии 7206А):

Осевые нагрузки подшипников в нашем случае ; тогда

Рассмотрим левый подшипник:

(следует учитывать осевую нагрузку)

Эквивалентная нагрузка:

где - вращение внутреннего кольца подшипника

- для редукторов всех типов

- температурный коэффициент

Расчетная долговечность :

Рассчитаем правый подшипник:

(осевые нагрузки не учитываем);

- температурный коэффициент

Рассчитаем правый подшипник:

Расчетная долговечность ч:

Осевые составляющие нагрузки отсутствуют

( осевая нагрузка не учитывается).

Рассмотрим подшипник по более нагруженной опоре 6:

Проверка прочности шпоночных соединений.

Для передачи вращающих моментов применяем шпонки призматические со скругленными торцами (из ГОСТ 23360 - 78). Материал шпонок сталь 45 нормализованная.

Напряжение смятия и условия прочности:

Допускаемые напряжения смятия при стальной ступице:

при чугунной ступице:

Проверка прочности шпонки на ведущем валу:

Проверка прочности шпонок на промежуточном валу:

проверяем шпонку под коническим колесом:

- длина шпонки (при длине ступицы зубчатого колеса 50 мм);

-момент на промежуточном валу

Проверка прочности шпонок на ведомом валу:

- длина шпонки (при длине ступицы колеса 80 мм);

-момент на промежуточном валу

Проверяем шпонку выходного конца вала:

- длина шпонки (при длине конца вала 74 мм);

Условие выполнено для всех шпонок.

Уточненный расчет валов

Примем что нормальные напряжения от изгиба изменяются по симметричному циклу а касательные от кручения – по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности n опасных сечений и сравнении их с требуемым (допускаемым) значением [n]. Прочность соблюдена при .

Будем производить расчет для предположительно опасных сечений каждого из валов.

Материал вала тот же что и для шестерни (шестерня выполнена заодно с валом) т.е. сталь 45. термическая обработка - улучшение.

Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

Достаточно выбрать одно сечение с наименьшим коэффициентом запаса прочности а именно сечение в месте посадки подшипника ближайшего к шестерни.

В этом сечении действует максимальные изгибающие моменты МУ МХ и крутящий момент ТZ = TБ.

Изгибающие моменты в двух взаимно перпендикулярных плоскостях.

Суммарный изгибающий момент:

Момент сопротивления сечения:

Амплитуда нормальных напряжений:

Коэффициент запаса прочности:

Полярный момент сопротивления:

Амплитуда и средние напряжение цикла касательных напряжений:

Коэффициент запаса прочности по касательным напряжениям:

Для обеспечения прочности коэффициент запаса прочности должен быть не менее :

Материал вала тот же что и для шестерни т.е. сталь 45 нормализованная.

В этом сечении возникает наибольший изгибающий момент; концентрации напряжений обусловлено наличием шпоночной канавки.

Результирующий изгибающий момент:

Момент сопротивления сечения нетто:

Амплитуда нормальных напряжений изгиба:

Амплитуда и среднее напряжение цикла касательных напряжений:

Общий коэффициент запаса прочности:

Концентрация напряжений вызвана напресовкой шестерни. Наибольшая концентрация напряжений совпадает с краем шестерни где .

Результирующий изгибающий момент в сечении В-В

Моменты сопротивления по сечениям брутто (шпонка не сходит до сечения):

Коэффициент запаса прочности по нормальным напряжениям:

Предел выносливости при симметричном цикле изгиба:

Сечение А-А (шпоночная канавка).

Суммарный изгибающий момент А-А:

Момент сопротивления кручению:

Момент сопротивления изгибу:

Амплитуда и среднее напряжение цикла касательного напряжения:

Амплитуда нормального напряжения изгиба:

Коэффициент запаса прочности по нормальному напряжению:

Коэффициент запаса прочности по касательному напряжению:

Общий коэффициент запаса прочности по касательному напряжению:

Сечение В-В. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом

Осевой момент сопротивления:

где -коэффициент для валов с напрессованными деталями

Список используемой литературы:

Курсовое проектирование деталей машин: Учебное пособие для техникумов С.А. Чернавский Г.М. Ицкович К.Н. Боков и др. – М.: Машиностроение 1980. – 416 с.

Курсовое проектирование деталей машин: Учебное пособие для техникумов А.Е. Шейнблит – М.: Высшая школа 1991. – 213 с.

Справочник конструктора-машиностроителя: В 3 т.8-е издание переработанное и дополненное В.И. Анурьев - М.: Машиностроение 2001.

Конструирование узлов и деталей машин: Учебное пособие для техн. спец. вузов П.Ф. Дунаев О.П. Леликов – 7-е изд. испр. – М.: Высш. шк. 2001. – 447 с.

![]() Вал.cdw

Вал.cdw

![]() колесо коническое.cdw

колесо коническое.cdw

сопряженного зубчатого колеса

Средний делительный диаметр

Гарантированный боковой

Предельное отклонение шага

постоянной хордызуба в

измерительном сечении

Средняя толщина зуба

по постоянной хорде в

Угол делительного конуса

Коэффициент изменения

расчетной толщины зуба

Коэффициент смещения

Внешний окружной модуль

Сталь 40Х ГОСТ 4543-71

Допускается замена материала на сталь 40ХЛ ГОСТ 977-88

Неуказанные предельные отклонения размеров : диаметров

![]() колесо цилиндрическое.cdw

колесо цилиндрическое.cdw

сопряженного зубчатого колеса

Радиус развернутости

эвольвенты в начале

рабочего участка профиля

Допуск на погрешность

Допуск на колебание длины

Коэффициент смещения

Направление линии зуба

Колесо цилиндрическое

Сталь 45 ГОСТ1050-88

![]() крышка.cdw

крышка.cdw

внутренних не более 8 мм.