Редуктор IV

- Добавлен: 24.01.2023

- Размер: 138 KB

- Закачек: 0

Описание

Редуктор IV

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() SPEZ_2.CDW

SPEZ_2.CDW

![]() SPEZ_1.CDW

SPEZ_1.CDW

![]() ПЗ.doc

ПЗ.doc

В данном случае редуктор обеспечивает согласование частоты вращения вала электродвигателя и вала привода цепного конвейера. Редуктор представляет собой косозубую передачу выполненную по 8 степени точности. Редуктор является одноступенчатым установлен с горизонтальным расположением осей валов.

Кинематический расчет привода и выбор электродвигателя.

1 Мощность на выходном валу редуктора:

где F - тяговая сила кН;

V - скорость тяговой цепи мс.

Pвых=21 × 15=315 кВт

2 Коэффициент полезного действия привода:

h = hр ×h3пк ×hзп ×hм

где hр=095 - КПД ременной передачи;

hпк=099 - КПД подшипников качения одного вала;

hзп=097 - КПД зубчатой передачи;

hм=098 - КПД муфты; см [1] стр. 6 табл. 1.1

h = 095×0993×097×098=0876

3 Потребная мощность электродвигателя:

Pэл= Pвыхh см [1] стр. 5

где Pвых - мощность на выходном валу редуктора;

h - коэффициент полезного действия привода.

Pэл=3150876=3596 кВт

4 Диаметр звёздочки и частота ее вращения:

Диалетр тяговой звездочки дано в задание Dзв = 275

Частота вращения звездочки (nзв):

nзв=60×103 ×15 314 × 275 =104227 обмин

Найдем передаточное число - i :

Учитывая Рэл по таблице см [1] табл. 24.7 выбираем двигатель 112МБ6

мощностью 22 кВт с асинхронной частотой вращения 950 обмин.

Т.к i = iред × iзп примем:

где iзп - передаточное отношение ременной передачи принимаем iзп = 3

iред - передаточное отношение редуктора принимаем iред = 303

i = 303 × 3 = 91 2. Выбор материала и термической обработки:

aw > Ка(U+1) см [1] стр. 17

*Расчет ведем по максимальной мощности электродвигателя

где T2 - вращающий момент на выходе привода;

КНВ - коэффициент принимаем =1; см [1] стр. 18

Ка - для косозубой передачи принимаем =43; см [1] стр. 18

[sн] - допускаемое контактное напряжение;

jа = 0315 (из стандартного ряда);

где Tвых – момент на выходе кНм который равен

Тогда T2 находится по формуле:

[н] для косозубых передач определяется формулой:

[н] = ([н]1 + [н]2)2

где [н]1 и [н]2 – твердости шестерни и колеса соответственно;

[н]1 и [н]2 находятся по формулам:

[н]1 = (2НВср1+70)Sн

[н]2 = (2НВср2+70)Sн

где НВср1 и НВср2 – средняя твердость зубчатых колес (по – Бринеллю);

Sн = 11 (в cлучае закалки или других улучшений);

Для изготовления зубчатых колес выбираем материал – Сталь 45У ГОСТ 1050-88

для колеса – 235 262 МПа (НВср2=2485 МПа)

для шестерни – 269 302 МПа (НВср1=2855 МПа)

[н]1 = (2·2855+70)11=582727

[н]2 = (2·2485+70)11=515455

[н] = (58273+ 51545)2=549091

aw > 43(4+1)=1267 мм

Из ряда стандартных значений принимаем aw=130 мм см [1] стр. 17

Расчет косозубой передачи

Модуль передачи - m определим по формуле:

m = (001-002) · aw см [1] стр. 20

2 Ширина зубчатого венца:

Ширину зубчатого венца расчитаем по формуле:

b2 = 0315 · 130 = 4095 мм

Из ряда нормальных линейных размеров примем b2 = 42 мм.

3 Рассчёт числа и угла наклона зубьев передачи

Рассчитаем суммарное число зубьев передачи – zΣ;

где – угол наклона зубьев (за начальный примем угол = 110)

Уточним угол наклона зубьев:

= аrccos· (zΣ ·m2 ·aw) = arccos· (22524260) = 109810

Рассчитаем число зубьев для колеса и шестерни:

4 Фактическое передаточное число

Определим фактическое передаточное число:

iф = z2z1 = 9532 = 2969

Δi = ( iф – ii ) · 100% = (303 – 2969303) ·100% = 201%

5 Геометрические параметры колес

Делительные диаметры колес:

d1 = 32· 209821 = 65173 мм

d2 =260 – 65173 = 194827 мм

Диаметры вершин и впадин колес:

где d – делительный диаметр колеса или шестерни

dа = 65173 + 3854 = 69025 мм

df = 65173 – 4908 = 60265 мм

dа = 194827 + 3854 = 198681 мм

df = 194827 – 4908 = 189919 мм

6 Расчет на контактную прочность:

Условие прочности: н=376·103· см [1] стр. 23

где КНα =11 коэффициент распределения нагрузки между зубьями

КН =131 коэффициент концентрации нагрузки

КНV =11 коэффициент динамической нагрузки см [1] стр. 23

d=bw2d1 d=4265173=0644 см [1] стр. 23

Ft = 2T2d2 Ft = 2·339621194827=3474 кН

н = 548022 мПа [н] = 549 мПа

7 Расчет на контактную прочность:

F2=KFαY KF YF2 Ft КFVb2m

где Ft - окружная сила Н

YF2 - коэффициент формы зуба (приняли 361)*

Y - коэффициент учитывающий угол наклона зубьев*

KF - коэффициент концентрации напряжений (приняли 131)*

kfv =11 - коэффициент динамической нагрузки.*

Y = 1- 140 = 1- 11140 = 0923*

Для предотвращения поломки зубьев мы проводим проверку колёс напряжениям изгиба при этом должно выполнятся условие F []

для шестерни – 600 МПа

для колеса – 530 МПа

F2=11·0071·103·1·101373·3474046·10365173·2=217344 МПа 530 МПа

F1= 217344 ·YF1 YF2=217344·361101377=77395 МПа 600 МПа

Условие выполняется следовательно передача работоспособна.

Диаметр выходного конца быстроходного вала 25 мм

Консольный участок вала выполняется коническим с наружной резьбой по ГОСТ 12081-72

1 Расчет диаметра тихоходного вала

Диаметр выходного конца тихоходного вала мм

d см [1] стр. 158 рис. 16.1

Т1 – вращающий момент на зубчатом колесе выходного вала

Т1= Твых м · · зп ·Uред=3295097·0993 ·098·303=11789 кНмм

По нормальному ряду чисел страница принимаю d=30 мм; Консольный участок вала выполняется цилиндрическим с внутренней резьбой по ГОСТ 12080-66.

2 Проверочный расчёт тихоходного вала.

Ft = 2·339621194827 = 3474 кН

α = 200 tgα = 0364 = 110 cos = 09822 tg = 0194 d2 = 194827 мм

Fr = 3474046·036409822 = 1287627 Н

Fa = 3474046·0194 = 675286 Н

l1 = l2 = 435 мм l3 = 825 мм

Рассчитаем реакции опор в плоскости YOZ:

- Ft12·l3 + RАy · (l1+l2) + Fm · (l3)=0

RАу=(Ft12·l3 - Fm · (l3)) (l1+l2)

RАу=(3474046·435+2269017·825)87

RАy + RDy – Ft12 – Fm = 0

RCy = Ft12 – RAy + Fm = 0

RCy = 3474046 –414631 +2269017

Рассчитаем реакции опор в плоскости XOZ:

RАx(l1+l2) - Fr12·l2 + 05·Fa12·d2=0

RАx=(Fr12·l2 - 05 Fa12·d2)(l1+l2)

RАx=(1287627·435-05·675286·195519)87

RАх + RСx – Fr12 = 0

RСx = – RАx + Fr12 = 0

RBx = 114987 +1287627

Рассчитаем моменты в плоскости YOZ:

MВ = RАy·l1 = -414631 435 = -18036449 Нм

MС = -Fm·l3 = 2269017·825=187193903 Нм

Рассчитаем моменты в плоскости XOZ:

MВпр= RАx·l1+ 05·Fa12·d2 = -114987· 435+05·675286·195519 = 61013688Нм

MВлев = RАx·l1 =-114987·435=-5001935 Нм

3 Определение запаса прочности:

см [1] стр. 169 [S]=13 40

Определение запаса прочности в сечении В:

(K)D=(K K + KF – 1)KV* = (35+ 1 – 1)15=233

(K)D=(K K + KF – 1)KV* = (25 + 1 – 1)15=1667

*-коэффициенты см [1] стр. 170-171

(-1)D= -1(K)D*= 38·102233=16309 МПа

(-1)D= -1(K)D*= 23·1021667=13795 МПа

Wнетто = 01·d3= 01·253=15625

Wкнетто = 02·d3= 02·253=3125

а = MWнетто= 6362376615625=4072

а = ТWкнетто=3295003125=10544

Определение запаса прочности в сечении C:

(K)D=(K K + KF – 1)KV*= (35+ 1 – 1)15=233

(K)D=(K K + KF – 1)KV*= (25 + 1 – 1)15=1667

Для вала со шпоночной канавкой:

Wнетто = 01·253 – 10·4· (25-4)250=15625-10125=146125

Wкнетто= 02·253 – 10·4· (25-4)250=3125-10125=302375

а = MWнетто= 63623766146125=63541

а = ТWкнетто= 329500302375=108971

Для предположительно опасных сечений расчетные коэффициенты запаса прочности находятся в пределах допускаемых значений [S]=13..40

Расчеты конструкционных элементов редуктора:

Общую длину шпонки определим по формуле:

l=lp+b см [1] стр. 77

где lp – расчетная длинна шпонки

lp = = 2·Td· [см] · (h – t1)

[] =80 100 (примем = 100)

b=8 мм h=7 мм t1=4 мм.

lp = 3295·2·10322·90·4=6590002346228=28087 (примем lp = 30 из стандартного ряда линейных размеров)

2 Потбор и проверка подшипников

Проверка подшипников на прочность:

Pr = (X·V·Fr + Y·Fa)KБ ·KT см [1] стр. 109

e = FaCr0 = 0675709 = 0095

*- коэффициенты см [1] стр. 109

Pr = (1·1·1287+154·0675) ·11·1=2559

Крышка подшипника закладная:

* - см [1] стр. 151 и рис 8.7

Толщина стенки – = 12мм см [1] стр. 257

= 12мм => принимаем =6 мм

r=05=3 мм см [1] стр. 257

Минимальное расстояние от корпуса до элементов зубчатой передачи:

а==7мм - см [1] стр. 45 и рис 3.3

l=(2 22) см [1] стр. 264 и рис 17.9

S=(2 3) - см [1] рис 17.23

Винты для крепления крышки:

d=125мм см [1] стр. 264

d=125мм примем d=12мм (винт М12)

Под стяжной болт – d=14 мм

Под болткрепления к плите (раме) – d=15 мм см [1] стр. 266 табл. 17.1

H>008L(Dk) см [1] стр. 282 и рис 17.38

7 Маслоуказатель и пробка:

По ГОСТу см [1] стр. 178 и 179

Выбор масла и смзочных материалов:

1 Потбор марки масла

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей а также для предохранения их от “заедания” “задиров” коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В редукторе применяем картерную систему смазки.

Для того чтобы выбрать необходимую марку масла нужно вычислить окружную скорость:

2 Расчет объема масла

Объем масла рассчитаем по формуле:

где а — внутренняя ширина основания корпуса редуктора

b — внутренняя длинна основания корпуса редуктора

h — расстояние от дна основания корпуса редуктора до зубчатого колеса

R2 — радиус зубчатого колеса

Контактное напряжение в зацеплении колес меньше 600 МПа окружная скорость менее 2мс значит по таблицам 11.1 и 11.2 (24.46) см [1] стр. 178 принимаем масло И-30А ГОСТ 20799-88. Из пластичных смазочных материалов – ЦИАТИМ-201 ГОСТ 9433-80.

Уплотнительные устройства применяют для предохранения от вытекания смазки из подшипниковых узлов а так же для предотвращения попадания пыли и влаги извне. В проектируемом редукторе в качестве уплотнительных устройств используем манжетные уплотнения.

Дунаев П. Ф. Леликов О. П. “Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов.” – М.: Высш. Шк. 2001.

Дунаев П. Ф. Леликов О. П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов.” – М .: Высш. Шк. 1984.

Дунаев П. Ф. Леликов О. П. “Детали машин. Курсовое проектирование. – М .: Высш. Шк. 1990.”

![]() Титул.cdw

Титул.cdw

![]() Содержание.doc

Содержание.doc

1 Мощность на выходном валу редуктора 4

2 Коэффициент полезного действия привода 4

3 Потребная мощность электродвигателя 4

4 Диаметр звёздочки и частота ее вращения 4

Выбор материала и термической обработки 6

Расчет косозубой передачи 7

2 Ширина зубчатого венца 7

3 Рассчёт числа и угла наклона зубьев передачи 7

4 Фактическое передаточное число 8

5 Геометрические параметры колес 8

6 Расчет на контактную прочность 9

7 Расчет на контактную прочность 9

1 Расчет диаметра тихоходного вала 11

2 Проверочный расчёт тихоходного вала 11

3 Определение запаса прочности 14

Расчеты конструкционных элементов редуктора 16

2 Подбор и проверка подшипников 16

3 Крышка подшипника 17

7 Масло указатель и пробка 18

Выбор масла и смазочных материалов 19

1 Подбор марки масла 19

2 Расчет объема масла 19

Список литературы 20

![]() ПЗ2.doc

ПЗ2.doc

В данном случае редуктор обеспечивает согласование частоты вращения вала электродвигателя и вала привода цепного конвейера. Редуктор представляет собой косозубую передачу выполненную по 8 степени точности. Редуктор является одноступенчатым установлен с горизонтальным расположением осей валов.

Кинематический расчет привода и выбор электродвигателя.

1 Мощность на выходном валу редуктора:

где F - тяговая сила кН;

V - скорость тяговой цепи мс.

Pвых=21 × 15=315 кВт

2 Коэффициент полезного действия привода:

h = hр ×h3пк ×hзп ×hм

где hр=095 - КПД ременной передачи;

hпк=099 - КПД подшипников качения одного вала;

hзп=097 - КПД зубчатой передачи;

hм=098 - КПД муфты; см [1] стр. 6 табл. 1.1

h = 095×0993×097×098=0876

3 Потребная мощность электродвигателя:

Pэл= Pвыхh см [1] стр. 5

где Pвых - мощность на выходном валу редуктора;

h - коэффициент полезного действия привода.

Pэл=3150876=3596 кВт

4 Диаметр звёздочки и частота ее вращения:

Диалетр тяговой звездочки дано в задание Dзв = 275

Частота вращения звездочки (nзв):

nзв=60×103 ×15 314 × 275 =104227 обмин

Найдем передаточное число - i :

Учитывая Рэл по таблице см [1] табл. 24.7 выбираем двигатель 112МБ6

мощностью 22 кВт с асинхронной частотой вращения 950 обмин.

Т.к i = iред × iзп примем:

где iзп - передаточное отношение ременной передачи принимаем iзп = 3

iред - передаточное отношение редуктора принимаем iред = 303

i = 303 × 3 = 91 2. Выбор материала и термической обработки:

aw > Ка(U+1) см [1] стр. 17

*Расчет ведем по максимальной мощности электродвигателя

где T2 - вращающий момент на выходе привода;

КНВ - коэффициент принимаем =1; см [1] стр. 18

Ка - для косозубой передачи принимаем =43; см [1] стр. 18

[sн] - допускаемое контактное напряжение;

jа = 0315 (из стандартного ряда);

где Tвых – момент на выходе кНм который равен

Тогда T2 находится по формуле:

[н] для косозубых передач определяется формулой:

[н] = ([н]1 + [н]2)2

где [н]1 и [н]2 – твердости шестерни и колеса соответственно;

[н]1 и [н]2 находятся по формулам:

[н]1 = (2НВср1+70)Sн

[н]2 = (2НВср2+70)Sн

где НВср1 и НВср2 – средняя твердость зубчатых колес (по – Бринеллю);

Sн = 11 (в cлучае закалки или других улучшений);

Для изготовления зубчатых колес выбираем материал – Сталь 45У ГОСТ 1050-88

для колеса – 235 262 МПа (НВср2=2485 МПа)

для шестерни – 269 302 МПа (НВср1=2855 МПа)

[н]1 = (2·2855+70)11=582727

[н]2 = (2·2485+70)11=515455

[н] = (58273+ 51545)2=549091

aw > 43(4+1)=1267 мм

Из ряда стандартных значений принимаем aw=130 мм см [1] стр. 17

Расчет косозубой передачи

Модуль передачи - m определим по формуле:

m = (001-002) · aw см [1] стр. 20

2 Ширина зубчатого венца:

Ширину зубчатого венца расчитаем по формуле:

b2 = 0315 · 130 = 4095 мм

Из ряда нормальных линейных размеров примем b2 = 42 мм.

3 Рассчёт числа и угла наклона зубьев передачи

Рассчитаем суммарное число зубьев передачи – zΣ;

где – угол наклона зубьев (за начальный примем угол = 110)

Уточним угол наклона зубьев:

= аrccos· (zΣ ·m2 ·aw) = arccos· (22524260) = 109810

Рассчитаем число зубьев для колеса и шестерни:

4 Фактическое передаточное число

Определим фактическое передаточное число:

iф = z2z1 = 9532 = 2969

Δi = ( iф – ii ) · 100% = (303 – 2969303) ·100% = 201%

5 Геометрические параметры колес

Делительные диаметры колес:

d1 = 32· 209821 = 65173 мм

d2 =260 – 65173 = 194827 мм

Диаметры вершин и впадин колес:

где d – делительный диаметр колеса или шестерни

dа = 65173 + 3854 = 69025 мм

df = 65173 – 4908 = 60265 мм

dа = 194827 + 3854 = 198681 мм

df = 194827 – 4908 = 189919 мм

6 Расчет на контактную прочность:

Условие прочности: н=376·103· см [1] стр. 23

где КНα =11 коэффициент распределения нагрузки между зубьями

КН =131 коэффициент концентрации нагрузки

КНV =11 коэффициент динамической нагрузки см [1] стр. 23

d=bw2d1 d=4265173=0644 см [1] стр. 23

Ft = 2T2d2 Ft = 2·339621194827=3474 кН

н = 548022 мПа [н] = 549 мПа

7 Расчет на контактную прочность:

F2=KFαY KF YF2 Ft КFVb2m

где Ft - окружная сила Н

YF2 - коэффициент формы зуба (приняли 361)*

Y - коэффициент учитывающий угол наклона зубьев*

KF - коэффициент концентрации напряжений (приняли 131)*

kfv =11 - коэффициент динамической нагрузки.*

Y = 1- 140 = 1- 11140 = 0923*

Для предотвращения поломки зубьев мы проводим проверку колёс напряжениям изгиба при этом должно выполнятся условие F []

для шестерни – 600 МПа

для колеса – 530 МПа

F2=11·0071·103·1·101373·3474046·10365173·2=217344 МПа 530 МПа

F1= 217344 ·YF1 YF2=217344·361101377=77395 МПа 600 МПа

Условие выполняется следовательно передача работоспособна.

Диаметр выходного конца быстроходного вала 25 мм

Консольный участок вала выполняется коническим с наружной резьбой по ГОСТ 12081-72

1 Расчет диаметра тихоходного вала

Диаметр выходного конца тихоходного вала мм

d см [1] стр. 158 рис. 16.1

Т1 – вращающий момент на зубчатом колесе выходного вала

Т1= Твых м · · зп ·Uред=3295097·0993 ·098·303=11789 кНмм

По нормальному ряду чисел страница принимаю d=30 мм; Консольный участок вала выполняется цилиндрическим с внутренней резьбой по ГОСТ 12080-66.

2 Проверочный расчёт тихоходного вала.

Ft = 2·339621194827 = 3474 кН

α = 200 tgα = 0364 = 110 cos = 09822 tg = 0194 d2 = 194827 мм

Fr = 3474046·036409822 = 1287627 Н

Fa = 3474046·0194 = 675286 Н

l1 = l2 = 435 мм l3 = 825 мм

Рассчитаем реакции опор в плоскости YOZ:

- Ft12·l3 + RАy · (l1+l2) + Fm · (l3)=0

RАу=(Ft12·l3 - Fm · (l3)) (l1+l2)

RАу=(3474046·435+2269017·825)87

RАy + RDy – Ft12 – Fm = 0

RCy = Ft12 – RAy + Fm = 0

RCy = 3474046 –414631 +2269017

Рассчитаем реакции опор в плоскости XOZ:

RАx(l1+l2) - Fr12·l2 + 05·Fa12·d2=0

RАx=(Fr12·l2 - 05 Fa12·d2)(l1+l2)

RАx=(1287627·435-05·675286·195519)87

RАх + RСx – Fr12 = 0

RСx = – RАx + Fr12 = 0

RBx = 114987 +1287627

Рассчитаем моменты в плоскости YOZ:

MВ = RАy·l1 = -414631 435 = -18036449 Нм

MС = -Fm·l3 = 2269017·825=187193903 Нм

Рассчитаем моменты в плоскости XOZ:

MВпр= RАx·l1+ 05·Fa12·d2 = -114987· 435+05·675286·195519 = 61013688Нм

MВлев = RАx·l1 =-114987·435=-5001935 Нм

3 Определение запаса прочности:

см [1] стр. 169 [S]=13 40

Для вала со шпоночной канавкой:

(K)D=(K K + KF – 1)KV*

*-коэффициенты см [1] стр. 170-171

Определение запаса прочности в сечении В:

(K)D=(35+ 1 – 1)15=233

(K)D=(25 + 1 – 1)15=1667

(-1)D= 38·102233=16309 МПа

(-1)D= 23·1021667=13795 МПа

Wнетто = 01·253=15625

Wкнетто= 02·253=3125

а = 6362376615625=4072

Определение запаса прочности в сечении C:

Wнетто = 01·253 – 10·4(25-4)250=15625-10125=146125

Wкнетто= 02·253 – 10·4(25-4)250=3125-10125=302375

а = 63623766146125=63541

Для предположительно опасных сечений расчетные коэффициенты запаса прочности находятся в пределах допускаемых значений [S]=15..40

Расчеты конструкционных элементов редуктора:

Общую длину шпонки определим по формуле:

l=lp+b см [1] стр. 77

где lp – расчетная длинна шпонки

lp = = 2·Td· [см] · (h – t1)

[] =80 100 (примем = 100)

b=8 мм h=7 мм t1=4 мм.

lp = 3295·2·10322·90·4=6590002346228=28087 (примем lp = 30 из стандартного ряда линейных размеров)

2 Потбор и проверка подшипников

Проверка подшипников на прочность:

Pr = (X·V·Fr + Y·Fa)KБ ·KT см [1] стр. 109

e = FaCr0 = 0675709 = 0095

*- коэффициенты см [1] стр. 109

Pr = (1·1·1287+154·0675) ·11·1=2559

Крышка подшипника закладная:

* - см [1] стр. 151 и рис 8.7

Толщина стенки – = 12мм см [1] стр. 257

= 12мм => принимаем =6 мм

r=05=3 мм см [1] стр. 257

Минимальное расстояние от корпуса до элементов зубчатой передачи:

а==7мм - см [1] стр. 45 и рис 3.3

l=(2 22) см [1] стр. 264 и рис 17.9

S=(2 3) - см [1] рис 17.23

Винты для крепления крышки:

d=125мм см [1] стр. 264

d=125мм примем d=12мм (винт М12)

Под стяжной болт – d=14 мм

Под болткрепления к плите (раме) – d=15 мм см [1] стр. 266 табл. 17.1

H>008L(Dk) см [1] стр. 282 и рис 17.38

7 Маслоуказатель и пробка:

По ГОСТу см [1] стр. 178 и 179

Выбор масла и смзочных материалов:

1 Потбор марки масла

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей а также для предохранения их от “заедания” “задиров” коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В редукторе применяем картерную систему смазки.

Для того чтобы выбрать необходимую марку масла нужно вычислить окружную скорость:

2 Расчет объема масла

Объем масла рассчитаем по формуле:

где а — внутренняя ширина основания корпуса редуктора

b — внутренняя длинна основания корпуса редуктора

h — расстояние от дна основания корпуса редуктора до зубчатого колеса

R2 — радиус зубчатого колеса

Контактное напряжение в зацеплении колес меньше 600 МПа окружная скорость менее 2мс значит по таблицам 11.1 и 11.2 (24.46) см [1] стр. 178 принимаем масло И-30А ГОСТ 20799-88. Из пластичных смазочных материалов – ЦИАТИМ-201 ГОСТ 9433-80.

Уплотнительные устройства применяют для предохранения от вытекания смазки из подшипниковых узлов а так же для предотвращения попадания пыли и влаги извне. В проектируемом редукторе в качестве уплотнительных устройств используем манжетные уплотнения.

Дунаев П. Ф. Леликов О. П. “Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов.” – М.: Высш. Шк. 2001.

Дунаев П. Ф. Леликов О. П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов.” – М .: Высш. Шк. 1984.

Дунаев П. Ф. Леликов О. П. “Детали машин. Курсовое проектирование. – М .: Высш. Шк. 1990.”

![]() ПЗ1.doc

ПЗ1.doc

В данном случае редуктор обеспечивает согласование частоты вращения вала электродвигателя и вала привода цепного конвейера. Редуктор представляет собой косозубую передачу выполненную по 8 степени точности. Редуктор является одноступенчатым установлен с горизонтальным расположением осей валов.

Кинематический расчет привода и выбор электродвигателя.

1 Мощность на выходном валу редуктора:

где F - тяговая сила кН;

V - скорость тяговой цепи мс.

Pвых=21 × 15=315 кВт

2 Коэффициент полезного действия привода:

h = hр ×h3пк ×hзп ×hм

где hр=095 - КПД ременной передачи;

hпк=099 - КПД подшипников качения одного вала;

hзп=097 - КПД зубчатой передачи;

hм=098 - КПД муфты; см [1] стр. 6 табл. 1.1

h = 095×0993×097×098=0876

3 Потребная мощность электродвигателя:

Pэл= Pвыхh см [1] стр. 5

где Pвых - мощность на выходном валу редуктора;

h - коэффициент полезного действия привода.

Pэл=3150876=3596 кВт

4 Диаметр звёздочки и частота ее вращения:

Диалетр тяговой звездочки дано в задание Dзв = 275

Частота вращения звездочки (nзв):

nзв=60×103 ×15 314 × 275 =104227 обмин

Найдем передаточное число - i :

Учитывая Рэл по таблице см [1] табл. 24.7 выбираем двигатель 112МБ6

мощностью 22 кВт с асинхронной частотой вращения 950 обмин.

Т.к i = iред × iзп примем:

где iзп - передаточное отношение ременной передачи принимаем iзп = 3

iред - передаточное отношение редуктора принимаем iред = 303

i = 303 × 3 = 91 2. Выбор материала и термической обработки:

aw > Ка(U+1) см [1] стр. 17

*Расчет ведем по максимальной мощности электродвигателя

где T2 - вращающий момент на выходе привода;

КНВ - коэффициент принимаем =1; см [1] стр. 18

Ка - для косозубой передачи принимаем =43; см [1] стр. 18

[sн] - допускаемое контактное напряжение;

jа = 0315 (из стандартного ряда);

где Tвых – момент на выходе кНм который равен

Тогда T2 находится по формуле:

[н] для косозубых передач определяется формулой:

[н] = ([н]1 + [н]2)2

где [н]1 и [н]2 – твердости шестерни и колеса соответственно;

[н]1 и [н]2 находятся по формулам:

[н]1 = (2НВср1+70)Sн

[н]2 = (2НВср2+70)Sн

где НВср1 и НВср2 – средняя твердость зубчатых колес (по – Бринеллю);

Sн = 11 (в cлучае закалки или других улучшений);

Для изготовления зубчатых колес выбираем материал – Сталь 45У ГОСТ 1050-88

для колеса – 235 262 МПа (НВср2=2485 МПа)

для шестерни – 269 302 МПа (НВср1=2855 МПа)

[н]1 = (2·2855+70)11=582727

[н]2 = (2·2485+70)11=515455

[н] = (58273+ 51545)2=549091

aw > 43(4+1)=1267 мм

Из ряда стандартных значений принимаем aw=130 мм см [1] стр. 17

Расчет косозубой передачи

Модуль передачи - m определим по формуле:

m = (001-002) · aw см [1] стр. 20

2 Ширина зубчатого венца:

Ширину зубчатого венца расчитаем по формуле:

b2 = 0315 · 130 = 4095 мм

Из ряда нормальных линейных размеров примем b2 = 42 мм.

3 Рассчёт числа и угла наклона зубьев передачи

Рассчитаем суммарное число зубьев передачи – zΣ;

где – угол наклона зубьев (за начальный примем угол = 110)

Уточним угол наклона зубьев:

= аrccos· (zΣ ·m2 ·aw) = arccos· (22524260) = 109810

Рассчитаем число зубьев для колеса и шестерни:

4 Фактическое передаточное число

Определим фактическое передаточное число:

iф = z2z1 = 9532 = 2969

Δi = ( iф – ii ) · 100% = (303 – 2969303) ·100% = 201%

5 Геометрические параметры колес

Делительные диаметры колес:

d1 = 32· 209821 = 65173 мм

d2 =260 – 65173 = 194827 мм

Диаметры вершин и впадин колес:

где d – делительный диаметр колеса или шестерни

dа = 65173 + 3854 = 69025 мм

df = 65173 – 4908 = 60265 мм

dа = 194827 + 3854 = 198681 мм

df = 194827 – 4908 = 189919 мм

6 Расчет на контактную прочность:

Условие прочности: н=376·103· см [1] стр. 23

где КНα =11 коэффициент распределения нагрузки между зубьями

КН =131 коэффициент концентрации нагрузки

КНV =11 коэффициент динамической нагрузки см [1] стр. 23

d=bw2d1 d=4265173=0644 см [1] стр. 23

Ft = 2T2d2 Ft = 2·339621194827=3474 кН

н = 548022 мПа [н] = 549 мПа

7 Расчет на контактную прочность:

F2=KFαY KF YF2 Ft КFVb2m

где Ft - окружная сила Н

YF2 - коэффициент формы зуба (приняли 361)*

Y - коэффициент учитывающий угол наклона зубьев*

KF - коэффициент концентрации напряжений (приняли 131)*

kfv =11 - коэффициент динамической нагрузки.*

Y = 1- 140 = 1- 11140 = 0923*

Для предотвращения поломки зубьев мы проводим проверку колёс напряжениям изгиба при этом должно выполнятся условие F []

для шестерни – 600 МПа

для колеса – 530 МПа

F2=11·0071·103·1·101373·3474046·10365173·2=217344 МПа 530 МПа

F1= 217344 ·YF1 YF2=217344·361101377=77395 МПа 600 МПа

Условие выполняется следовательно передача работоспособна.

Диаметр выходного конца быстроходного вала 25 мм

Консольный участок вала выполняется коническим с наружной резьбой по ГОСТ 12081-72

1 Расчет диаметра тихоходного вала

Диаметр выходного конца тихоходного вала мм

d см [1] стр. 158 рис. 16.1

Т1 – вращающий момент на зубчатом колесе выходного вала

Т1= Твых м · · зп ·Uред=3295097·0993 ·098·303=11789 кНмм

По нормальному ряду чисел страница принимаю d=30 мм; Консольный участок вала выполняется цилиндрическим с внутренней резьбой по ГОСТ 12080-66.

2 Проверочный расчёт тихоходного вала.

Ft = 2·339621194827 = 3474 кН

α = 200 tgα = 0364 = 110 cos = 09822 tg = 0194 d2 = 194827 мм

Fr = 3474046·036409822 = 1287627 Н

Fa = 3474046·0194 = 675286 Н

l1 = l2 = 435 мм l3 = 825 мм

Рассчитаем реакции опор в плоскости YOZ:

- Ft12·l3 + RАy · (l1+l2) + Fm · (l3)=0

RАу=(Ft12·l3 - Fm · (l3)) (l1+l2)

RАу=(3474046·435+2269017·825)87

RАy + RDy – Ft12 – Fm = 0

RCy = Ft12 – RAy + Fm = 0

RCy = 3474046 –414631 +2269017

Рассчитаем реакции опор в плоскости XOZ:

RАx(l1+l2) - Fr12·l2 + 05·Fa12·d2=0

RАx=(Fr12·l2 - 05 Fa12·d2)(l1+l2)

RАx=(1287627·435-05·675286·195519)87

RАх + RСx – Fr12 = 0

RСx = – RАx + Fr12 = 0

RBx = 114987 +1287627

Рассчитаем моменты в плоскости YOZ:

MВ = RАy·l1 = -414631 435 = -18036449 Нм

MС = -Fm·l3 = 2269017·825=187193903 Нм

Рассчитаем моменты в плоскости XOZ:

MВпр= RАx·l1+ 05·Fa12·d2 = -114987· 435+05·675286·195519 = 61013688Нм

MВлев = RАx·l1 =-114987·435=-5001935 Нм

3 Определение запаса прочности:

см [1] стр. 169 [S]=13 40

Определение запаса прочности в сечении В:

Определяем коэффициент снижения предела выносливости:

(K)D=(K Kd + KF – 1)KV* = (35+ 1 – 1)15=233

(K)D=(K Kd + KF – 1)KV* = (25 + 1 – 1)15=1667

*-коэффициенты см [1] стр. 125-130

где K Kd = 35 – эффективный коэффициент концентрации напряжений из табл.7.10 .

- коэффициент влияния качества поверхности из табл.7.8.

24 - коэффициент влияния поверхностного упрочнения из табл.7.9.

Предел выносливости при симметричном цикле

(-1)D= -1(K)D*= 38·102233=16309 МПа

(-1)D= -1(K)D*= 23·1021667=13795 МПа

Осевой и полярный моменты сопротивления вала:

Wнетто = 01·d3= 01·253=15625

Wкнетто = 02·d3= 02·253=3125

Амплитудное напряжение цикла Н.

а = MWнетто= 6362376615625=4072

а = ТWкнетто=3295003125=10544

где М - суммарный изгибающий момент в сечении Нмм.

W - момент сопротивления сечения вала при изгибе.

Т = 329500 – крутящий момент.

Коэффициент запаса по нормальным напряжениям:

Коэффициент запаса по касательным напряжениям:

Коэффициент запаса прочности:

Определение запаса прочности в сечении C:

(K)D=(K K + KF – 1)KV*= (35+ 1 – 1)15=233

(K)D=(K K + KF – 1)KV*= (25 + 1 – 1)15=1667

Для вала со шпоночной канавкой:

Wнетто = 01·253 – 10·4· (25-4)250=15625-10125=146125

Wкнетто= 02·253 – 10·4· (25-4)250=3125-10125=302375

а = MWнетто= 63623766146125=63541

а = ТWкнетто= 329500302375=108971

Для предположительно опасных сечений расчетные коэффициенты запаса прочности находятся в пределах допускаемых значений [S]=13..40

Расчеты конструкционных элементов редуктора:

Общую длину шпонки определим по формуле:

l=lp+b см [1] стр. 77

где lp – расчетная длинна шпонки

lp = = 2·Td· [см] · (h – t1)

[] =80 100 (примем = 100)

b=8 мм h=7 мм t1=4 мм.

lp = 3295·2·10322·90·4=6590002346228=28087 (примем lp = 30 из стандартного ряда линейных размеров)

2 Потбор и проверка подшипников

Проверка подшипников на прочность:

Pr = (X·V·Fr + Y·Fa)KБ ·KT см [1] стр. 109

e = FaCr0 = 0675709 = 0095

*- коэффициенты см [1] стр. 109

Pr = (1·1·1287+154·0675) ·11·1=2559

Крышка подшипника закладная:

* - см [1] стр. 151 и рис 8.7

Толщина стенки – = 12мм см [1] стр. 257

= 12мм => принимаем =6 мм

r=05=3 мм см [1] стр. 257

Минимальное расстояние от корпуса до элементов зубчатой передачи:

а==7мм - см [1] стр. 45 и рис 3.3

l=(2 22) см [1] стр. 264 и рис 17.9

S=(2 3) - см [1] рис 17.23

Винты для крепления крышки:

d=125мм см [1] стр. 264

d=125мм примем d=12мм (винт М12)

Под стяжной болт – d=14 мм

Под болткрепления к плите (раме) – d=15 мм см [1] стр. 266 табл. 17.1

H>008L(Dk) см [1] стр. 282 и рис 17.38

7 Маслоуказатель и пробка:

По ГОСТу см [1] стр. 178 и 179

Выбор масла и смзочных материалов:

1 Потбор марки масла

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей а также для предохранения их от “заедания” “задиров” коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В редукторе применяем картерную систему смазки.

Для того чтобы выбрать необходимую марку масла нужно вычислить окружную скорость:

2 Расчет объема масла

Объем масла рассчитаем по формуле:

V = 333·155· (70+1804)

где а — внутренняя ширина основания корпуса редуктора

b — внутренняя длинна основания корпуса редуктора

h — расстояние от дна основания корпуса редуктора до зубчатого колеса

R2 — радиус зубчатого колеса

Контактное напряжение в зацеплении колес меньше 600 МПа окружная скорость менее 2мс значит по таблицам 11.1 и 11.2 (24.46) см [1] стр. 178 принимаем масло И-30А ГОСТ 20799-88.

Уплотнительные устройства применяют для предохранения от вытекания смазки из подшипниковых узлов а так же для предотвращения попадания пыли и влаги извне. В проектируемом редукторе в качестве уплотнительных устройств используем манжетные уплотнения.

Дунаев П. Ф. Леликов О. П. “Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов.” – М.: Высш. Шк. 2001.

Дунаев П. Ф. Леликов О. П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов.” – М .: Высш. Шк. 1984.

Дунаев П. Ф. Леликов О. П. “Детали машин. Курсовое проектирование. – М .: Высш. Шк. 1990.”

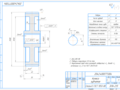

![]() колесо(Салават).cdw

колесо(Салават).cdw

Нормальный исходный контур

Коэффициент смещения

Обозначение чертежа

Сталь45 ГОСТ 1050-88

Радиусы скруглений 2

Неуказанные пред. откл размеров: отверстий +t

![]() вал(Салават).cdw

вал(Салават).cdw

260 285 HB кроме места

* размер обеспеч. инстр.

Неуказанные предельные откланения размеров валов -t

Рекомендуемые чертежи

Свободное скачивание на сегодня

- 24.04.2014