Разработка автоматизированного участка для обработки Пальца

- Добавлен: 24.01.2023

- Размер: 3 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() 03 наладки new.cdw

03 наладки new.cdw

![]() Планировка A2.cdw

Планировка A2.cdw

Токарный центр NL1500Y

Промышленный робот МА160П.51.01

Стол подъемный С9262

Конвейер-накопитель С4161

Транспортная тележка С4234

![]() Циклограмма new A1.cdw

Циклограмма new A1.cdw

телескопические платформы

Верхний рольганг (ярус)

Нижний рольганг (ярус)

Схват (пальцы схвата)

Вращение по ходу ч.с. (вперед)

Вращение против хода ч.с. (назад)

Тележка напротив подъемного стола 2.1

Тележка напротив подъемного стола 2.2

Положение 1 поршня (зажаты)

Положение 2 поршня (разжаты)

Положение 1 поршня (поднята)

Положение 2 поршня (опущена)

Вращение по ходу ч.с. (движение платформ влево)

Вращение против хода ч.с. (движение платформ вправо)

Платформа нижняя выдвинута влево

Платформа нижняя в исходном положении

Платформа нижняя выдвинута вправо

Платформа средняя выдвинута влево

Платформа средняя в исходном положении

Платформа средняя выдвинута вправо

Платформа верхняя выдвинута влево

Платформа верхняя в исходном положении

Платформа верхняя выдвинута вправо

Толкатель в положении захвата поддона

Толкатель в положении освобождения поддона

Наличие поддона нужного типа

Наличие заготовокдеталей на поддоне

Отсутствие заготовокдеталей на поддоне

Вращение по ходу ч.с. (вверх)

Вращение против хода ч.с. (вниз)

Положение на уровне верхнего рольганга конвейера-накопителя 3.1

Положение на уровне нижнего рольганга конвейера-накопителя 3.1

Положение на уровне стола автоматической тележки 1.1

Положение на уровне верхнего рольганга конвейера-накопителя 3.2

Положение на уровне нижнего рольганга конвейера-накопителя 3.2

Вращение по ходу ч.с. (от стола)

Вращение против хода ч.с. (к столу)

Призма поддона в позиции загрузкивыгрузки роботом

Поддон в "позиции накопления

Вращение по ходу часовой стрелки (вперед)

Вращение против хода часовой стрелки (назад)

Напротив конвейера-накопителя 3.1

Напротив конвейера-накопителя 3.2

В зоне установки заготовки в патрон станка 5.1 (или наоборот)

В зоне установки заготовки в патрон станка 6.1 (или наоборот)

Направление 1 движения поршня (вытягивание штока)

Направление 2 движения поршня (втягивание штока)

В позиции перемещения вдоль портала (верхнее положение)

В позиции забора заготовки с конвейера-накопителя 3.1

В позиции выгрузки заготовки на конвейер-накопитель 3.2

В позиции обслуживания станков 5.1

Направление 1 движения поршня (опускание руки)

Направление 2 движения поршня (поднятие руки)

Положение 1 поршня (шток вытянут; головка руки повернута на 0

Положение 2 поршня (шток втянут; головка руки повернута на 180

Положение 1 поршня (шток вытянут; пальцы в положении освобождения)

Положение 1 поршня (шток втянут; пальцы в положении захвата)

Наличие заготовки в зоне схвата (активного)

Вращение по ходу часовой стрелки ("зажим" кулачков)

Вращение против ходачасовой стрелки ("разжим" кулачков)

Усилие зажима 1 (положительное; наличие детали)

Усилие зажима 2 (положительное; деталь зажата)

Усилие зажима 3 (отрицательное; кулачки разжаты)

Датчик усилия зажима

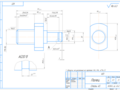

![]() моя деталь.cdw

моя деталь.cdw

![]() Готовая.docx

Готовая.docx

Российской федерации

Государственное образовательное учреждение

высшего профессионального образования

«КАМСКАЯ ГОСУДАРСТВЕННАЯ

ИНЖЕНЕРНО-ЭКОНОМИЧЕСКАЯ АКАДЕМИЯ»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по дисциплине «Автоматизация производственных процессов»

по теме: Разработка автоматизированного участка

для обработки Пальца.

1 Планы обработок основных формообразующих поверхностей4

2 Разработка технологического маршрута7

3 Выбор глубин резания. Определение размеров заготовки. Коррекция глубин резания13

4 Выбор инструментов. Коррекция глубин резания и размеров заготовки16

5 Выбор основного оборудования22

6 Расчет режимов резания27

7 Техническое нормирование операций технологического процесса. Расчет количества основного оборудования32

8 Выбор вспомогательного оборудования. Разработка планировки39

Разработка циклограммы работы ГАУ48

2 Описание циклограммы56

Разработка технологических наладок65

Одной из основных целей стоящих перед любым машиностроительным предприятием в настоящий момент является повышение конкурентоспособности: как выпускаемой продукции так и предприятия в целом. Едва ли не самым прогрессивным путем достижения такой цели является автоматизация технологических процессов и производств.

Происходит это потому что характерным признаком современного производства является частая сменяемость изделий при сравнительно небольших объемах выпуска в сочетании с возрастанием требований к производительности. Противоречия требований мобильности и производительности находят разрешение в создании гибких производственных систем (ГПС) – одного из конечных «продуктов» автоматизации.

ГПС – совокупность в различных сочетаниях оборудования с ЧПУ роботизированных технологических комплексов (РТК) гибких производственных модулей (ГПМ) отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного периода времени.

Всякая ГПС предполагает более высокий коэффициент использования станков; уменьшение доли незаконченного производства; более ясный поток материала; меньшее количество транспортировок и меньшее количество точек управления производством; более ровное качество продукции; более удобные и благоприятные обстановку и условия работы для работающих.

Налицо преимущества от внедрения ГПС. С учетом же господствующих рыночных отношений когда важным является любое конкурентное преимущество повсеместная автоматизация а значит и внедрение ГПС должны стать нормой недалекого будущего. В этом случае владеющие навыками проектирования ГПС получат свое конкурентное преимущество на рынке труда.

Деталь «Палец» является телом вращения принадлежит к классу валов (габаритная длина больше габаритного диаметра: ). Отсюда (с учетом применения в ГПС станков с ЧПУ) следует что заготовки для производства «Пальца» должны изготовляться из сортового круглого проката например по ГОСТ 2590-88.

Отталкиваясь от предположения что заготовки из пруткового материала получают с помощью отрезных резцов на токарных станках можно утверждать что габаритная длина заготовки выполнена с точностью соответствующей 13 квалитету.

Чертеж детали «Палец» приводится в качестве приложения.

1ПЛАНЫ ОБРАБОТОК ОСНОВНЫХ ФОРМООБРАЗУЮЩИХ ПОВЕРХНОСТЕЙ

Рисунок 1 - Эскиз детали с пронумерованными основными формообразующими поверхностями

Таблица 1 – Планы обработок основных формообразующих поверхностейШероховатость в мкм

Возможные планы обработок (в обратном порядке для каждой поверхности)

Достигаемые параметры точности

Предварительное обтачивание

– Резьба наружная метрическая

Нарезание резьбы резцом

Чистовое обтачивание

Получистовое обтачивание

Предварительное торцовое точение

– Цилиндрическая наружная

Чистовое торцовое точение

Получистовое торцовое точение

Предварительное шлифование

Предварительное цилиндрическое фрезерование

2РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА

Таблица 2 – Технологический маршрут

1.1.1.1 Подрезание торца 12 получистовое

1.1.1.2 Обтачивание пов. 5

1.1.2.1 Обтачивание пов. 7 черновое

1.1.2.2 Обработка уступа 6 черновая

1.1.2.3 Обтачивание пов. 9 черновое

1.1.2.4 Обработка уступа 8 черновая

1.1.3.1 Обтачивание пов. 9 получистовое

1.1.3.2 Обработка уступа 8 получистовая

1.1.4.1 Обтачивание пов. 9 чистовое

1.1.4.2 Обработка уступа 8 чистовая

1.1.5.1 Прорезание канавки 10

1.1.6.1 Снятие фаски 11

1.2.1.1 Подрезание торца 1 получистовое

1.2.2.1 Обтачивание пов. 3 черновое

1.2.2.2 Обработка уступа 4 черновая

1.2.3.1 Обтачивание пов. 3 получистовое

1.2.4.1 Обтачивание пов. 3 чистовое

1.2.5.1 Снятие фаски 2

1.2.6.1 Нарезание резьбы 3

1.2.7.1 Фрезерование пов-ти 13

1.2.7.2 Фрезерование пов-ти 14

2.1.1.1 Шлифование пов. 9 черновое

2.1.1.2 Шлифование пов. 9 чистовое

3ВЫБОР ГЛУБИН РЕЗАНИЯ. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЗАГОТОВКИ. КОРРЕКЦИЯ ГЛУБИН РЕЗАНИЯ

3.1ВЫБОР ДИАМЕТРА ЗАГОТОВКИ

Заготовка (пруток) должна иметь диаметр мм поскольку этот диаметральный размер является наибольшим полученным в результате выбора глубин резания.

3.2ВЫБОР ДЛИНЫ ЗАГОТОВКИ

Заготовка должна иметь длину мм

Таблица 3 – Результаты выбора глубин резания Глубины резания в мм

Подрезание торца 12 получистовое

Обтачивание пов. 5 получистовое

Обтачивание пов. 7 черновое

Обработка уступа 6 черновая

Обтачивание пов. 9 черновое

Обработка уступа 8 черновая

Обтачивание пов. 9 получистовое

Обработка уступа 8 получистовая

Обтачивание пов. 9 чистовое

Обработка уступа 8 чистовая

Прорезание канавки 10

Подрезание торца 1 получистовое

Обтачивание пов. 3 черновое

Обработка уступа 4 черновая

Обтачивание пов. 3 получистовое

Обтачивание пов. 3 чистовое

Шлифование пов 9 черновое

Шлифование пов 9 чистовое

4ВЫБОР ИНСТРУМЕНТОВ. КОРРЕКЦИЯ ГЛУБИН РЕЗАНИЯ И РАЗМЕРОВ ЗАГОТОВКИ

4.1ИНСТРУМЕНТ ДЛЯ ПОЗИЦИЙ 1.1.1.1 1.1.1.3 1.1.2.1 1.1.2.3

Выбор осуществляется по ГОСТу 29132-91.

Для обеспечения возможности выполнения переходов в позициях 1.1.1.1 1.1.1.3 1.1.2.1 1.1.2.3 одним инструментом главный угол в плане при продольном точении должен быть равен – в этом случае при подрезании торцов (уступов) угол в плане составит .

Для получистовой стадии обработки следует применять пластину формы C. Таким образом выбор падает на L-тип резца.

Для обработки требуется пластина с длиной режущей кромки мм. Согласно ГОСТу 29132-91 максимально возможная длина пластины резца типа L составляет 19 мм.

Согласно ГОСТу 29132-91 L-типу резца с длиной режущей кромки 19 мм соответствует радиус при вершине резца мм.

ГОСТом 29132-91 предполагается крепление многогранных пластин к державке механическим путем. Тогда способ крепления пластины – двуплечим прихватом.

По ГОСТу 19059-80 пластина с длиной режущей кромки мм и радиусом при вершине мм должна иметь толщину мм. Пластина может быть изготовлена из твердых сплавов марок ВК6 ВК8 Т5К10 Т14К8 Т15К6 ВП3115 ВП3325. Для получистовой обработки с глубиной резания до 2 мм подходят твердые сплавы марок ТН20 КНТ16 Т14К8 Т5К10 Т5К10+ИП ТТ7К12 Т5К12 Т15К6. Таким образом в качестве материала пластины можно выбрать сплав Т14К8.

Согласно ГОСТу 29132-91 резец типа L с длиной пластины мм может иметь сечение мм2 мм2 мм2 мм2. Следует выбрать сечение мм2 поскольку в этом случае отношение длины резца к площади сечения наименьшее (0125мм-1) т.е. жесткость системы СПИД выше.

4.2ИНСТРУМЕНТ ДЛЯ ПОЗИЦИЙ 1.1.1.4 1.1.1.6 1.1.2.4 1.1.2.5

Выбор осуществляется по ГОСТу 20872-80.

Для чистовой и отделочной стадий обработки следует применять пластину формы V.

Для обработки требуется пластина с длиной режущей кромки мм. Согласно ГОСТу 20872-80 максимально возможная длина пластины резца типа 1 составляет 19 мм. Наиболее предпочтительным является величина радиуса при вершине 1 мм.

ГОСТом 20872-80 предполагается крепление многогранных пластин к державке двуплечим прихватом за выемку.

Согласно ГОСТу 19062-80 пластина с длиной режущей кромки мм должна иметь толщину мм; пластина с длиной режущей кромки мм и радиусом при вершине мм может быть изготовлена из твердых сплавов марок ВК6 ВК8 Т5К10 Т14К8 Т15К6. Для чистовой и отделочной стадий обработки с глубиной резания до 4 мм из приведенных марок сплавов подходит лишь Т15К6.

По ГОСТу 20872-80 резец первого типа с длиной пластины мм может иметь сечение мм2 мм2 мм2 мм2. Следует выбрать сечение мм2 поскольку в этом случае отношение длины резца к площади сечения наименьшее (015625мм-1) т.е. жесткость системы СПИД выше.

4.3ИНСТРУМЕНТ ДЛЯ ПОЗИЦИИ 1.1.1.2; 1.1.2.2

Выбор резца осуществляется по ГОСТу 29132-91.

Для черновой стадии обработки следует отдать предпочтение форме C.

A-резцы более жесткие. Поэтому их и следует выбрать для дальнейших расчетов.

Согласно ГОСТу A-типу резца с пластиной формы C и длиной режущей кромки мм соответствует радиус при вершине мм.

ГОСТом 29132-91 предполагается крепление многогранных пластин механическим путем. Тогда способ крепления пластины – клин-прихватом.

Наиболее близкое значение толщины пластины по ГОСТу 19059-80 (для длины пластины мм) мм.

Для черновой обработки с глубиной резания до 8 мм подходят твердые сплавы марок Т14К8 Т5К10 Т5К10+ИП ТТ7К12 Т5К12 Т15К6. Согласно ГОСТу 19059-80 наиболее близкая по размеру режущей кромки пластина может быть изготовлена из сплавов ВК6 ВК8 Т5К10 Т14К8 Т15К6 КНТ16 ТН20 ВП3115 ВП3325 ВП3115. Таким образом в качестве материала пластины можно выбрать сплав Т14К8.

Согласно ГОСТу 29132-91 резец типа A с длиной пластины мм может иметь сечение . Следует выбрать сечение державки поскольку в этом случае отношение длины резца к площади сечения державки наименьшее (07 мм-1) т.е. жесткость системы СПИД выше.

4.4ИНСТРУМЕНТ ДЛЯ ПОЗИЦИИ 1.1.2.6

Выбор резца для позиции 1.1.2.6 можно произвести по ГОСТ 18885-73. Данным ГОСТом предусмотрено четыре типа резцов. Следует выбрать первый тип поскольку только он предполагает нарезку наружной метрической резьбы. Получение шага резьбы мм возможно с помощью резцов 2660-0001 2660-0003 2660-0005. Следует выбрать резец 2660-0005 поскольку у него отношение площади сечения ( мм2) к длине ( мм) является наибольшим. Такой резец имеет напаянную пластину 11210 по ГОСТу 25398-90 со значением радиуса при вершине (при шаге резьбы 15 мм) из отрезка . Такую пластину согласно ГОСТу 25398-90 желательно изготавливать из сплавов Т15К6 и ТТ10К8-Б. Для определенности можно взять сплав Т15К6.

4.5ИНСТРУМЕНТ ДЛЯ ПОЗИЦИИ 1.1.1.5

В позиции 1.1.1.5 требуется прорезка канавок. Для такой обработки требуется канавочный резец для прямоугольных канавок геометрия и размер режущей части которого совпадает с формой и размером требуемой канавки. Т.е. ширина 12мм длина 025мм. В качестве материала режущей части можно выбрать сплав Т15К6.

4.6ИНСТРУМЕНТ ДЛЯ ПОЗИЦИИ 1.1.2.7

Выбор осуществляется на основании ГОСТа 17025-71. Согласно этому ГОСТу следует выбрать концевую праворежущую цельную фрезу с цилиндрическим хвостовиком 2220-0015 с нормальным зубом имеющую размеры:

4.7ИНСТРУМЕНТА ДЛЯ ПОЗИЦИИ 1.2.1.1

Группа обрабатываемости материала (стали 40Х) – II а. В качестве шлифовального материала следует выбрать 92А.

Наименьшая достигаемая в позиции 1.2.1.1 шероховатость мкм (на переходе 1.2.1.1.) следовательно зернистость круга – 25.

твердость шлифовального круга – СТ2 а структура – 7.

Поскольку обработка поверхностей в позиции 1.2.1.1 производится врезанием то высота шлифовального круга должна быть немного больше чем 30 мм. Диаметр круга согласно ГОСТу Р 52781-2007 предварительно можно принять равным 125 мм.

КОРРЕКЦИЯ ГЛУБИН РЕЗАНИЯ И РАЗМЕРОВ ЗАГОТОВКИ

В таблице приведены глубины резания на рабочие ходы для многопроходных переходов.

Коррекция на инструмент глубин резанияРазмеры в мм

5ВЫБОР ОСНОВНОГО ОБОРУДОВАНИЯ

5.1ВЫБОР ОБОРУДОВАНИЯ ДЛЯ ТОКАРНОЙ ОПЕРАЦИИ

Необходимо чтобы станок с ЧПУ позволял выполнять все виды обработок предусмотренные в токарной операции: точения продольное и контурное; подрезание уступов (торцов); прорезание канавок; нарезание наружной резьбы; фрезерование плоскостей. Таким образом необходим токарный (токарно-фрезерный) центр.

На токарной операции используется 6 различных инструментов при этом как минимум 1 из них должен иметь возможность вращения поскольку он участвует в обработке поверхностей оси которых (если таковые имеются) не совпадают с осью детали. Следовательно желательно чтобы центр был оснащен шестипозиционной револьверной головкой у которой как минимум 1 позиция должна быть приводной.

Поскольку на токарной операции происходит обработка двух одинаковых плоскостей оси которых расположены на окружности с центром на оси детали то желательно чтобы токарный центр позволял осуществлять поворот (индексацию) шпинделя вокруг своей оси т.е. желательно наличие оси C. Кроме того для обработки плоских поверхностей расположенных на цилиндрической поверхности требуется возможность управления осью Y.

Диаметр заготовки (прутка) мм длина мм. Это накладывает соответствующие ограничения на максимальный диаметр точения и длину точения. Кроме того следует учитывать массу заготовки длины перемещений по осям и другие параметры.

Всем указанным выше требованиям удовлетворяет токарный центр «NL1500Y» производства японской корпорации «Mori Seiki». Основные технические характеристики этого центра сведены в таблицу 9. Внешний вид станка и его эскиз приведены соответственно на рисунках 5 и 6.

Таблица 9 – Основные технические характеристики токарного центра «NL1500Y»

Максимальный диаметр вращения над станиной (при закрытой двери) мм

Максимальный диаметр вращения над поперечными салазками мм

Максимальный диаметр точения мм

Максимальная длина обработки мм

Перемещение по оси X мм

Перемещение по оси Z мм

Перемещение по оси Y мм

Максимальная скорость вращения шпинделя обмин

Минимальный угол индексирования шпинделя градусы

Количество инструментов в револьверной головке

Время индексирования револьверной головки с

Максимальная скорость вращения инструментов обмин

Максимальная скорость подачи по оси X мммин

Максимальная скорость подачи по оси Z мммин

Максимальная скорость подачи по оси Y мммин

Максимальная скорость индексации шпинделя обмин

Максимальная скорость перемещения задней бабки мммин

Максимальная длина перемещения задней бабки мм

Мощность привода шпинделя кВт

Мощности приводов инструментов кВт

Высота станка от фундамента мм

Площадь установки мм2

Рисунок 5 – Внешний вид токарного центра «NL1500Y»

Рисунок 6 – Эскизное изображение центра «NL1500Y»

5.2ВЫБОР ОБОРУДОВАНИЯ ДЛЯ ШЛИФОВАЛЬНОЙ ОПЕРАЦИИ

Необходимо чтобы шлифовальный станок позволял выполнять круглое наружное шлифование врезанием обработку детали в самоцентрирующем патроне. При этом максимальный диаметр шлифования должен быть не менее 32 мм максимальная длина детали – не менее 53 мм максимальный диаметр устанавливаемый над станиной – не менее 160 мм.

Всем этим требованиям удовлетворяет круглошлифовальный станок с ЧПУ «KEL-VERA RS 1-2» производства швейцарской фирмы «L. KELLENBERGER & Co. AG». Основные технические характеристики общий вид эскиз приведены соответственно в таблице 10 на рисунках 7 и 8.

Таблица 10 – Основные технические характеристики токарного центра «NL1500Y»

Расстояние между центрами мм

Высота центров над станиной мм

Габаритные размеры мм2

Максимальная масса детали при обработке в центрах кг

Максимально допустимый крутящий момент при обработке в патроне Нм

Длина перемещения по оси X мм

Максимальная подача по оси X мммин

Дискретность задания координат по оси X мкм

Длина перемещения по оси Z мм

Максимальная подача по оси Z мммин

Дискретность задания координат по оси Z мкм

Диапазон задания угла наклона (поворота) оси шлифовального круга (револьверной) головки к оси центров град

Мощность привода шпинделя шлифовального круга кВт

Окружная скорость вращения шлифовального круга мс

Возможные диаметры шлифовальных кругов мм

Диапазон скоростей вращения шпиделя детали обмин

Рисунок 7 – Внешний вид круглошлифовального станка «KEL-VERA RS 1-2»

Рисунок 8 – Эскизное изображение станка «KEL-VERA RS 1-2»

6РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

6.1РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.1.1 – ПОДРЕЗАНИЕ ТОРЦА 12 ПОЛУЧИСТОВОЕ

6.2РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.1.2 – ОБТАЧИВАНИЕ ПОВ. 5 ПОЛУЧИСТОВОЕ

Режим резания такой же как и на переходе 1.1.1.1.1

6.3РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.2.1 – ОБТАЧИВАНИЕ ПОВ. 7 ЧЕРНОВОЕ

6.4РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.2.3 – ОБТАЧИВАНИЕ ПОВ. 9 ЧЕРНОВОЕ

6.5РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.3.1 ОБТАЧИВАНИЕ ПОВ. 9 ПОЛУЧИСТОВОЕ

6.6РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.3.2 ОБРАБОТКА УСТУПА 8 ПОЛУЧИСТОВАЯ

6.7РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.4.1 – ОБТАЧИВАНИЕ ПОВ. 9 ЧИСТОВОЕ

6.8РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.4.2 – ОБРАБОТКА УСТУПА 8 ЧИСТОВАЯ

6.9РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.5.1 – ПРОРЕЗАНИЕ КАНАВКИ 10

6.10РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.1.6.1 – СНЯТИЕ ФАСКИ 11

6.11РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.1.1 – ПОДРЕЗАНИЕ ТОРЦА 1 ПОЛУЧИСТОВОЕ

6.12РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.2.1 – ОБТАЧИВАНИЕ ПОВ. 3 ЧЕРНОВОЕ

6.13РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.3.1 – ОБТАЧИВАНИЕ ПОВ. 3 ПОЛУЧИСТОВОЕ

6.14РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.4.1 – ОБТАЧИВАНИЕ ПОВ. 3 ЧИСТОВОЕ

6.15РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.5.1 – СНЯТИЕ ФАСКИ 2

6.16РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.6.1 – НАРЕЗАНИЕ РЕЗЬБЫ 3

Подача (на оборот) численно равна шагу резьбы т.е. ммоб.

6.17РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.7.1 – ФРЕЗЕРОВАНИЕ ПОВ 13

6.18РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.1.2.7.2 – ФРЕЗЕРОВАНИЕ ПОВ 14

Режим резания такой же как и на переходе 1.1.2.7.1

6.19РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.2.1.1.1 – ШЛИФОВАНИЕ ПОВ 9 ЧЕРНОВОЕ

6.20РЕЖИМ РЕЗАНИЯ НА ПЕРЕХОДЕ 1.2.1.1.2 – ШЛИФОВАНИЕ ПОВ 9 ЧИСТОВОЕ

7ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ОПЕРАЦИЙ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА. РАСЧЕТ КОЛИЧЕСТВА ОСНОВНОГО ОБОРУДОВАНИЯ

С учетом того что производство детали происходит в ГПС штучно-калькуляционное время

где – время цикла автоматической работы станка по программе;

– вспомогательное время на установку и снятие детализаготовки;

– время на техническое обслуживание;

– время на организационное обслуживание;

– подготовительно-заключительное время (суть время затрачиваемое на переналадку технологической оснастки при смене партии заготовок);

– количество заготовок в партии.

Время цикла автоматической работы

где – время затрачиваемое на рабочие ходы;

– время затрачиваемое на холостые ходы;

– время на смену инструмента;

– время на подводотвод пиноли задней бабки;

Время (в минутах) затрачиваемое на рабочие ходы следует определять по формуле

где – длина пути проходимого инструментом или деталью в направлении подачи при обработке -го технологического участка мм;

– минутная подача на -м участке мммин;

– длина -го обрабатываемого участка мм;

– длина подвода на -м обрабатываемом участке мм;

– длина врезания на -м обрабатываемом участке мм;

– длина перебега на -м обрабатываемом участке мм;

– число технологических участков обработки.

Время (выраженное в минутах) следует определять по формуле

где – длина -го холостого хода мм;

– минутная подача ускоренного хода мммин;

– число холостых ходов.

Время на смену инструмента (в минутах) на станках имеющих револьверную головку в случае равенства нулю времени фиксации револьверной головки определяется по формуле:

где – количество позиций на которое необходимо повернуть револьверную головку для установки требуемого инструмента;

– время поворота (индексации) револьверной головки на одну позицию мин.

Для упрощения процесса расчета времени следует принять что вне зависимости от количества позиций индексации револьверной головки необходимых для смены инструмента. Кроме того для упрощения расчетов максимальная скорость перемещения вдоль осей X и Z принимается равной 30000 мммин (см. таблицы 9 и 10). В качестве нулевой точки токарного станка где происходит смена инструмента можно принять точку с координатами мм мм а круглошлифовального – с координатами мм (т.е. в качестве нулевых выбраны точки с «максимально возможными» координатами). Для упрощения предполагается что при смене инструмента вновь выбранный инструмент имеет же координаты что и предыдущий.

В целях обеспечения точного позиционирования инструмента холостые ходы при подводе инструмента к поверхности разделены (в большинстве своем) точкой подвода на отрезки: отрезок на котором осуществляется подвод инструмента с максимально возможной скоростью; отрезок на котором осуществляется точное позиционирование инструмента (в точке врезания). Предполагается что точное позиционирование инструмента на холостых ходах индексация шпинделя подвод и отвод пиноли задней бабки осуществляются со скоростями составляющими 20% от соответствующих предельно возможных скоростей.

Время паузы принимается равным 1 секунде.

Результаты расчета цикла автоматической работы программы произведенные в соответствии с вышеуказанными формулами и принятыми допущениями сведены в таблицу 11. В таблице 11 под координатами понимаются либо координаты инструмента либо величина индексации шпинделя (в зависимости от того какой орган станка осуществляет перемещение).

В таблице 11 приняты следующие сокращения:

–пу – установка заготовки либо снятие заготовкидетали либо переустанов заготовки;

–бхх – быстрый холостой ход (на максимальной скорости);

–мхх – медленный холостой ход (холостой ход необходимый для точного позиционирования);

–мххрп – медленный холостой ход на рабочей подаче (необходим например для полного удаления стружки при выводе сверла из отверстия; предполагается что шпиндель вращается с той же скоростью что и во время рабочего хода);

–оинт – отвод инструмента в нулевую точку;

–си – смена инструмента;

–иш – индексация шпинделя;

–пп (оп) – подводотвод пиноли задней бабки.

Поскольку расчет цикла автоматической работы осуществлялся с применением ЭВМ то для его удобства и наглядности порядка выполнения действий на операциях в цикл автоматической работы было включено время (на установкуснятие заготовки).

Таблица 11 – Расчет циклов автоматической работы программ

Предыдущие координаты

Приращение координат

Операция 1.1 Токарная

(всего 4 одинаковых блока)

(всего 3 одинаковых блока)

Итого по операции «1.1 Токарная» время цикла автоматической работы

Операция 1.2 Шлифовальная

Итого по операции «1.2 Шлифовальная» время цикла автоматической работы

Приращения по оси X приведены в радиальном выражении.

Значения координат даны в системе координат станка с учетом ориентировочных значений габаритных размеров патронапатронов.

Принимая размер партии деталей и полагая что оперативное время есть время штучно-калькуляционное времясогласно формуле (18) на операции 1.1

Принимая размер партии деталей и полагая что оперативное время есть время штучно-калькуляционное время (по формуле (18)) на операции 1.3

Расчетное количество основного оборудования для каждой операции необходимо определять по формуле

Наиболее вероятно что является дробной величиной. В этом случае количество станков на операции определяется с помощью величины – принятого количества оборудования. есть округленная до ближайшего большего значения величина .

Коэффициент загрузки оборудования позволяет судить о том на сколько полно используется оборудование и возможно ли создание «заделов» на данной операции.

Такт выпуска определяется по техническому заданию на курсовое проектирование: мин. Следовательно на операции 1.1 расчетное количество оборудования а на операции 1.3 – . Таким образом требуется токарных центр и шлифовальный станок. Коэффициенты загрузки оборудования для операций 1.1 и 1.3 соответственно равны и .

8ВЫБОР ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ. РАЗРАБОТКА ПЛАНИРОВКИ

Поскольку объемы выпуска невелики и в производстве задействовано более одной единицы основного оборудования то организационно проектируемая ГПС должна иметь форму ГАУ. Так как деталь является цилиндрической то логична организация многостаночного обслуживания основного оборудования промышленным роботам в сочетании с оборудованием АТНС. Ясно что робот при этом должен обслуживать два станка.

Возможно множество типовых компоновок ГАУ. Мы выбираем компоновку предполагающую применение портальных промышленных роботов в сочетании с конвейерами и тележками (можно не использовать тележки но при этом гибкость ГАУ очень сильно снижается и этот вариант целесообразен при больших объемах выпуска). Заготовкидетали при этом перемещаются в прямоугольных поддонах (с применением призм). В связи с этим возникает необходимость применения разных призм для заготовок и деталей если деталь по форме сильно отличается от заготовки.

Промышленный робот обслуживает токарный центр и шлифовальный станок.

Как отмечалось необходимо применение разных призм для поддонов. Используем разные «типы» поддонов (со своими наборами призм) для заготовок и деталей

Выбранная модель поддона – «». Грузоподъемность поддона составляет 025 т масса – около 15 кг. Внешний вид и размеры поддона приведены на рисунке 9.

Рисунок 9 – Поддон «»

Таблица 13 – Основные технические характеристики тележки «С4234»

Габаритные размеры стола-спутника мм

Габаритные размеры тары мм

Грузоподъемность тары кг

Количество адресов позиций

Мощность главного привода кВт

Мощность привода гидростанций

Скорость движения рабочая ммин

Скорость движения установочная ммин

Выбранная модель тележки – «С4234». Виды сбоку и сверху тележки приведены на рисунке 10 а ее технические характеристики – в таблице 13. Тележка перемещается по уложенному в полу швеллеру который выполняет функцию направляющей движения.

Тележка «С4234» оснащена тормозной системой исполнительным «механизмом» которой служат колодки. Зажим и разжим колодок осуществляется с помощью гидроцилиндра (или педали в случае ручного управления). При этом сами колодки воздействуют на шкив редуктора главного привода который является электрическим.

На тележке установлен стол конструктивно выполненный в виде неприводного роликового конвейера смонтированного на сварной раме. С боковых сторон тележки со столом шарнирно связаны две откидные аппарели – секции роликового конвейера стола. Привод каждой из аппарелей гидравлический.

Перегрузка тары или стола-спутника с тележки (и на тележку) производится специальным механизмом перемещения который конструктивно выполнен в виде системы телескопических платформ приводимых в действие от гидромотора.

Рисунок 10 – Вид сверху и сбоку тележки «С4234»

В качестве конвейера была выбрана «связка» конвейера-накопителя «С4161» с подъемным столом «С9262».

Конвейер-накопитель «С4161» вид сбоку которого приведен на рисунке 11 представляет собой два роликовых конвейера расположенные в два яруса на общей раме. Каждый ярус конвейера имеет независимый привод от электродвигателей.

Рисунок 11 – Вид сбоку конвейера-накопителя «С4161»

Рисунок 12 – Вид сбоку (в разрезе) стола подъемного «С9262»

Одним концом каждый ярус конвейера-накопителя через электромагнитные муфты соединен с цепными конвейерами на верхней и нижней платформах стола. Другим концом конвейер-накопитель соединен через зубчатые колеса с роликовой платформой подъемно-опускного стола «С9262». При опускании платформы стола разрывается кинематическая связь ее с верхним ярусом конвейера-накопителя а при достижении платформы нижнего положения осуществляется зацепление между зубчатыми колесами на нижнем ярусе конвейера-накопителя и зубчатым колесом роликовой опоры стола.

Конструкция подъемного стола «С9262» показана на рисунке 12 (вид сбоку). Стол представляет собой платформу с роликами перемещающуюся вертикально относительно рамы. Перемещение платформы осуществляется при помощи индивидуального электропривода.

Применение конвейера-накопителя «С4161» в сочетании с подъемным столом «С9262» с одной стороны вызвано тем что положение относительно пола перевозимых на тележке «С4234» поддонов не совпадает с их положением относительно пола на конвейере-накопителе а с другой – тем что подобная компоновка обеспечивает меньшее количество внутрицеховых перемещений тележки (тележка находясь напротив конвейера-накопителястола может осуществить за один раз и погрузку и выгрузку поддона поскольку один ярус конвейера-накопителя пуст).

Промышленный робот должен иметь рабочую зону в которой должны находиться рабочие зоны соответствующих станков а также оборудование АТНС. Грузоподъемность робота должна быть не меньше массы заготовки (0334 кг).

Всем заявленным требованиям удовлетворяет промышленный робот «МА160П.51.01». Этот робот имеет агрегатную конструкцию и предназначен для обслуживания металлорежущих станков и гибких автоматических комплексов состоящих из группы (до четырех единиц) станков для обработки тел вращения. Он позволяет выполнять все необходимые для обслуживания станков операции. При этом заготовки и детали должны располагаться в накопителях в ориентированном виде.

Опорная система робота представляет собой портал установленный на колоннах. По направляющему рельсу портала перемещается каретка имеющая индивидуальный электрогидравлический шаговый привод.

На боковой поверхности каретки установлен ползун перемещаемый в вертикальном направлении относительно его корпуса при помощи линейного электрогидравлического шагового привода.

На ползуне установлен механизм руки имеющий конструкцию поворотного типа с линейным электрогидравлическим шаговым приводом. Кисть установлена в нижней части руки и имеет шпиндель который поворачивается вокруг вертикальной оси на или при помощи гидроцилиндра. Благодаря специальному «механизму качания» кисть вместе с захватным устройством всегда находится в вертикальном положении.

Захватное устройство следует установить в шпиндель головки руки. При этом зажимразжим губок схвата будет осуществлять гидропривод предусмотренный роботом.

Промышленный робот «МА160П.51.01» обладает техническими характеристиками приведенными в таблице 14 и имеет вид изображенный на рисунке 13.

В таблицу 15 сведены сведения о типах приводов механизмов в применяемом вспомогательном оборудовании.

Таблица 14 – Основные технические характеристики промышленного робота «МА160П.51.01»

Число степеней подвижности

Наибольшее перемещение каретки по горизонтальной оси мм

Поворот головки со схватом относительно продольной оси градусы

Наибольшее перемещение ползуна по вертикальной оси мм

Наибольший угол поворота руки в вертикальной плоскости градусы

Наибольшая скорость перемещения каретки мс

Наибольшая скорость перемещения ползуна мс

Наибольшая скорость качания руки мс

Наибольшая скорость поворота кисти со схватом мс

Точность позиционирования мм

Время смены схватов с

Наибольшие размеры транспортируемых заготовок (типа валов) () мм

Масса (без устройства управления) кг

Рисунок 13 – Вид слева промышленного робота «МА160П.51.01»

Рисунок 15 – Схематичное изображение планировки ГАУ;

1 – автоматическая тележка; 2.1 2.2 – подъемные столы;

1 3.2 – конвейеры-накопители; 4.1 – промышленный робот;

1 – токарный центр; 6.1 – шлифовальный станок

Таблица 15 – Типы приводов механизмов в применяемом вспомогательном оборудовании

Привод главного движения

Толкатели (телескопические платформы)

Конвейер-накопитель «С4161»

Стол подъемный «С9262»

Промышленный робот «МА160П.51.01»

Головка руки (кисть)

Захватное устройство (зажим губок)

Схват (смена пары схватов – «передней» и «задней»)

Применяемые в таблице сокращения: ЭД – электродвигатель; ГМ – гидромотор; ГЦ – гидроцилиндр; ЭГШ – электрогидравлический шаговый (привод); ЛЭГШ – линейный электрогидравлический шаговый (привод).

РАЗРАБОТКА ЦИКЛОГРАММЫ РАБОТЫ ГАУ

Для обеспечения работоспособности проектируемого ГАУ необходимо оснастить его различными датчиками которые должны выполнять функцию обратной связи для системы управления. Это датчики контролирующие параметры основного и вспомогательного оборудования его механизмов. Они приведенные в таблице 16 (см. также таблицу 15). Таблица 16 содержит также сведения о выбранных моделях датчиков.

Таблица 16 – Датчики выбранные для контроля параметров ГПС

Контролируемый параметр

Состояние привода главного движения (ЭД) автоматической тележки – включенвыключен реверс

Состояние привода тормозной системы (ГМ) тележки – положение поршня

Состояние привода левойправой аппарели (ГМ) тележки – положение поршня

Состояние привода толкателейтелескопических платформ (ЭД) тележки – включенвыключен реверс

Положение телескопических платформ друг относительно друга

BTL5-S105-M0450-P-S 32

Положение толкателей (поворотные) – поддон захваченподдон освобожден

Состояние привода платформы (ЭД) подъемного стола – включенвыключен реверс

Положение платформы подъемного стола относительно рамы

BTL5-S105-M1100-P-S 32

Состояние привода верхнегонижнего яруса (ЭД) конвейера – включенвыключен реверс

Состояние привода каретки (ЭГШ) промышленного робота – включенвыключен направление движения (вращения) поршня

Положение каретки промышленного робота

Состояние привода ползуна (ЛЭГШ) промышленного робота – включенвыключен направление движения поршня

BTL5-S105-M0710-H-S 32

Положение ползуна промышленного робота

BTL5-S105-M0600-P-S 32

Состояние привода руки (ЛЭГШ) промышленного робота – положение штока

Положение (угловое) руки промышленного робота

Состояние привода шпинделя головки руки (ГЦ) промышленного робота – положение поршня

BTL5-S105-M0500-H-S 32

Состояние привода механизма смены схватов (2 ГЦ) промышленного робота – положения поршней

BTL5-S105-M0250-H-S 32

Состояние привода пальцев захватного устройства (ГЦ) промышленного робота – положение поршня

Состояние привода главного движения (ЭД) токарногошлифовального станка – включенвыключен

Состояние привода кулачков патрона (ЭД) токарногошлифовального станка – включенвыключен реверс

Состояние кулачков патрона – состояние зажима заготовкисостояние разжима заготовки

Наличие заготовок в поддоне

Наличие поддона нужного типа на столетранспортной тележке

Наличие заготовкипустой пары призм в позиции загрузкивыгрузки промышленным роботом (на верхнем ярусе конвейера-накопителя)

Наличие поддона в требуемой позиции на нижнем ярусе конвейера-накопителя

Наличие заготовки в зоне активного схвата промышленного робота

BESM18ME1-NSC20F-S04G

Наличие заготовки в патроне токарногошлифовального станка

Примечание – В гидродвигателях ГМ требуется определение положения штока. Поскольку со штоком жестко связан выходной вал то положение штока однозначно определяется углом поворота вала.

Внешний вид датчика «HOA0901-012» производства фирмы «Honeywell» приведен на рисунке 16.

Рисунок 16 – Датчик «HOA0901-012» фирмы «Honeywell»

Датчик «HOA0901-012» представляет собой оптический энкодер линейных (при оснащении полоской с перфорациями) и угловых (при оснащении диском с перфорациями) перемещений позволяющим определять скорость и направление механического движения. Некоторые технические характеристики датчика «HOA0101-012»:

–инфракрасный излучающий диод;

–двухканальный детектор – интегральная микросхема;

–разрешение 0229 мм;

–время включения 100 нс;

–время выключения 100 нс;

–временная задержка 5 мкс;

–напряжение питания В (при силе тока менее 07 мА);

–выходное напряжение высокого уровня не менее 45 В;

–выходное напряжение низкого уровня не более 04 В.

Внешний вид датчика (измерительной системы) «AMS 20040-11-(H)» производства фирмы «Leuze electronic» приведен на рисунке 19 а. «AMS 20040-11-(H)» представляет собой триангуляционный оптический датчик. Для работы датчика объект положение которого контролируется должен быть оснащен отражателем

Технические характеристики датчика «AMS 20040-11-(H)»:

–передатчик – лазерный диод с длиной излучаемого света 660 нм;

–диапазон измерений от 02 до 40 метров;

–повторяемость 03 мм;

–напряжение питания от 18 до 30 В. [30 с. 3]

Рисунок 19 – Датчик «AMS 20040-11-(H)» фирмы «Leuze electronic» (а) и отражатели (б)

Датчик «BESM18ME1-NSC20F-S04G» производства фирмы «Balluff» изображен на рисунке 21. Они являются индуктивными их технические характеристики сведены в таблицу 17. Датчиками типа «BESM18ME1-NSC20F-S04G» следует оснастить схват.

Рисунок 21 – Датчик «BESM18ME1-NSC20F-S04G» производства фирмы «Balluff»

Таблица 17 – Характеристики датчика «BESM18ME1-NSC20F-S04G»

Гарантируемое расстояние срабатывания мм

Напряжение питания В

Номинальный рабочий ток мА

Падение напряжения при номинальном токе В

Частота переключения Гц

На рисунке 24 а изображен вид датчиков «BTL5-S105-M1100-P-S 32» «BTL5-S105-M0450-P-S 32» «BTL5-S105-M0600-P-S 32» (профильное исполнение); на рисунке 24 б – датчиков «BTL5-S105-M0710-H-S 32» «BTL5-S105-M0500-H-S 32» «BTL5- S105-M0250-H-S 32» (стержневое исполнение). Датчики производятся фирмой «Balluff».

Рисунок 24 – Внешний вид датчиков серии «BTL5» фирмы «Balluff»:

а – датчики «BTL5-S105-M1100-P-S 32» «BTL5-S105-M0450-P-S 32» «BTL5-S105-M0600-P-S 32»;

б – датчики «BTL5- S105-M0710-H-S 32» «BTL5- S105-M0500-H-S 32» «BTL5- S105-M0250-H-S 32»

Работа датчиков серии «BTL5» основана на магнитострикционном эффекте Некоторые технически характеристики рассматриваемых датчиков:

–стандартная частота опроса 2 кГц;

–напряжение питания 24 В;

–потребляемый ток менее 80 мА. [23 с. 2]

Рисунок 26 – Датчик «TPH-200KMA» фирмы «KYOWA»

Внешний вид датчика «TPH-200KMA» производства фирмы «KYOWA» приведен на рисунке 26. «TPH-200KMA» представляет собой тензометрический датчик крутящего моментатахометр. Технические характеристики датчика «TPH-200KMA»:

–номинальный диапазон ;

–максимальная частота вращения 10000 обмин;

–номинальное выходное напряжение В при сопротивлении нагрузки более 10 кОм;

–номинальный выходной ток мА при сопротивлении нагрузки менее 500 Ом (4 мА для отрицательного момента 12 – для нулевого 20 – для положительного номинального момента).

Датчики «VT25-775-M8» и «VR25-775HP-M8» (VARIO) производства фирмы «Leuze electronic» изображены на рисунке 30. Пара датчиков представляет собой световую завесу. Датчик «VT25-775-M8» является передатчиком а «VR25-775HP-M8» – приемником.

Рисунок 30 – Датчики «VT25-775-M8» и «VR25-775HP-M8» производства фирмы «Leuze electronic»

Некоторые технические характеристики датчиков «VT25-775-M8» и «VR25-775HP-M8»:

–дальность действия до 6 м;

–время срабатывания не более 200 мс;

–выходные сигналы в ТТ-логике;

–расстояние между лучами 25 мм;

–рабочая зона 775 мм;

–длина профиля (датчика) 960 мм. [27 с.с. 17 18]

Внешний вид датчика «BKT 6K-001-N-02» производства фирмы «Balluff» приведен на рисунке 32. «BKT 6K-001-N-02» является датчиком контрастности. Некоторые технические характеристики датчика:

–дальность действия от 40 до 150 мм;

–частота опроса 1 кГц;

–напряжение питания от 10 до 30 В;

–диаметр светового пятна в фокусе 07 мм;

–время срабатывания 05 мс;

–длина волны 650 нм (красный цвет);

–источник света – лазер.

Рисунок 32 – Датчик «BKT 6K-001-N-02» производства фирмы «Balluff»

Внешний вид датчика «BCL 34 S F 100» производства фирмы «Leuze electronic» приведен на рисунке 35. Датчик представляет собой сканер штрихового кода. Некоторые технические характеристики датчика:

–дальность действия от 50 до 450 мм;

–разрешение от 03 до 08 мм;

–частота сканирования 800 Гц;

–сканирование стандартных (ISO) линейных штрих-кодов.

–источник света – лазерный диод (длина волны 650 нм);

–потребляемая мощность 5 Вт. [22 с.с. 14 18 20]

Рисунок 35 – Датчик «BCL 34 S F 100» производства фирмы «Leuze electronic»

2ОПИСАНИЕ ЦИКЛОГРАММЫ

На чертеже изображена часть циклограммы соответствующая начальному этапу работы ГАУ. При построении циклограммы предполагались следующие начальные условия:

–автоматическая тележка находится у склада заготовокдеталей; аппарели подняты; тормозные колодки разжаты; телескопические платформы находятся в исходном состоянии; толкатели находятся в состоянии захвата поддона; поддон нужного типа находится на столе тележки на нем есть заготовки;

–платформы всех подъемных столов находятся в верхнем положении на платформах отсутствуют поддоны;

–на конвейерах-накопителях нет поддонов;

–робот свободен; его ползуны и руки находятся в верхних положениях; активны схваты предназначенные для захвата предметов с большими диаметрами; пальцы разжаты; каретка робота 4.1 находится над конвейером-накопителем 3.1;

–станки свободны; кулачки патронов находятся в «разжатом» состоянии;

–приводы единиц основного и вспомогательного оборудования выключены.

Из изложенного следует что циклограмма «начинается» с момента включения привода главного движения тележки 1.1 (ЭД). Тележка должна двигаться к подъемному столу 2.1 это означает что ЭД должен вращаться по ходу часовой стрелки (ч.с.). Контроль включениявыключения привода и направление вращения выходного вала осуществляется с помощью энкодера S1.

ЭД привода главного движения тележки вращается включен до тех пор пока с триангуляционного датчика S2 не придут данные о том что тележка находится в положении напротив подъемного стола 2.1. Как только такой сигнал поступил зажимаются тормозные колодки (S3) и проверяется состояние привода главного движения тележки (S1) – он должен быть выключен.

Для осуществления погрузочно-разгрузочных работ необходимо убедиться что на платформе подъемного стола 2.1 нет поддона (S15). После такой проверки включается привод платформы (ЭД) который должен вращаться против хода ч.с. (S13). Вращение происходит до тех пор пока с датчика S14 не поступят данные сигнализирующие о достижении требуемой высоты платформы (на уровне стола тележки).

Как только с датчика S14 поступает информация о том что привод платформы подъемного стола выключен опускается левая аппарель тележки (S4). Происходит проверка того что поддон «захвачен» поворотными толкателями тележки (S10) после чего включается привод телескопических платформ и толкателей (ЭД) который должен вращаться по ходу ч.с. (S6) до тех пор пока с датчиков S7 S8 S9 не придут сигналы свидетельствующие о достижении платформами тележки крайних левых друг относительно друга положений. Подобная информация говорит о том что произведена перегрузка поддона с тележки на подъемный стол.

Необходимо убедиться что на платформе подъемного стола находится требуемый поддон (S15) с заготовками (S16). Если это так проверяется состояние поворотных толкателей тележки которые должны находиться в положении «освобождения поддона» (S10). Затем включается привод телескопических платформ который вращается против хода ч.с. (S6) до тех пор пока с датчиков S7 S8 S9 не поступят данные о «средних» друг относительно друга их [платформ] положениях.

После выключения привода платформ (S6) должна быть поднята левая аппарель тележки (S4). После поднятия левой аппарели происходит разжим тормозных колодок тележки (S3) а затем – включение привода главного движения тележки при этом вращение должно происходить против хода ч.с. (S1). Тележка направляется на склад где производится погрузка на нее поддона.

Параллельно с разжимом тормозных колодок тележки находящейся у подъемного стола 2.1 включается привод его платформы выходной вал которого должен вращаться по ходу ч.с. (S13) до тех пор пока с датчика S14 не придет информация о том что платформа подъемного стола находится на уровне верхнего рольганга (яруса) конвейера-накопителя 3.1.

Как только такая информация получена включается привод верхнего рольганга (ЭД) выходной вал которого начинает вращаться по ходу ч.с. (S33) что означает перемещение поддона от подъемного стола. Перемещение поддона (работ ЭД) происходит до тех пор пока призма поддона не окажется в зоне обслуживания промышленным роботом 4.1 о чем должен «сообщить» датчик S34.

Примечание – датчик контрастности S34 должен срабатывать на светлые метки расположенные на темном поддоне под призмами.

Срабатывая датчик S34 инициирует выключение привода верхнего рольганга конвейера-накопителя 3.1. Контроль выключения привода осуществляется посредством датчика S33.

После этого включается привод руки робота 4.1 (ЛЭГШ). При этом движение поршня должно соответствовать опусканию руки. Контроль за состоянием привода руки осуществляет датчик S57. При получении с датчика S58 данных об опущенном положении руки ее привод выключается (S57).

Затем включается привод ползуна промышленного робота 4.1 (ЛЭГШ) при этом шток должен вытягиваться (S55) до того момента когда датчик S56 «сообщит» о положении ползуна в позиции забора заготовки с конвейера-накопителя 3.1. Выключение привода ползуна (S55) инициирует опрос датчика наличия заготовки в зоне схвата S63. Если заготовка находится в зоне схвата происходит втягивание штока ГЦ отвечающего за зажимразжим заготовки; положение поршня (соответственно и штока) контролируется датчиком S62.

После захвата заготовки благодаря включению ЛЭГШ привода и втягиванию его штока (S55) происходит перемещение ползуна промышленного робота вверх. Привод находится во включенном состоянии до момента прихода с датчика S56 сигнала о нахождении ползуна в крайнем верхнем положении и привод выключается (S55).

Выключение привода ползуна является необходимым условием включения ЛЭГШ (S57) привода руки робота причем поршень привода должен подниматься вверх (S57). Выключается привод руки (S57) после того как с датчика S58 придут данные о крайнем верхнем угловом положении руки.

Затем включается привод каретки робота 4.1 (ЭГШ). Необходимо чтобы выходной вал ЭГШ привода вращался по ходу ч.с. За состоянием этого привода «следит» датчик S53. Выключение ЭГШ привода (S53) каретки происходит при получении с датчика S54 информации о нахождении каретки над станком 5.1.

После этого включается (S57) привод руки робота при этом поршень движется вниз (S57). Как только рука оказалась опущена (S58) привод выключается (S57). Включается (S55) ЛЭГШ привод ползуна его шток вытягивается (S55) до момента получения с датчика S56 информации о нахождении ползуна в положении позволяющем осуществлять установку заготовокдеталей в патрон станка 5.1.

После выключения (S55) привода ползуна включается (S53) привод каретки выходной вал которого должен вращаться против хода ч.с. (S53) пока с датчика S54 не будет получена информация о нахождении каретки в позиции установки заготовки в патрон станка 5.1.

Выключившись (S53) привод каретки тем самым инициирует включение (S78) привода (ЭД) кулачков патрона станка 5.1. Выходной вал привода кулачков патрона должен вращаться по ходу ч.с. (S53). Датчик S79 измеряя крутящий момент выходного вала привода кулачков косвенно указывает на усилие зажима. Усилие зажима 1 свидетельствует о наличии заготовки в патроне а усилие зажима 2 (которое больше усилия зажима 1) – на зажим заготовки. Информация с датчика S79 о произведении зажима заготовки патроном инициирует перемещение поршня (S62) в приводе пальцев схвата промышленного робота 4.1 для освобождения заготовки.

Затем включается (S55) привод ползуна робота 4.1 поршень привода должен двигаться вверх (S55) до «сообщения» датчиком S56 информации о достижении ползуном верхнего положения. За выключением (S55) ЛЭГШ привода ползуна следует включение (S57) привода руки. Поршень привода руки поднимается вверх (S57) благодаря чему рука оказывается в верхнем положении (S58) после чего привод руки выключается (S57).

Робот более не мешает начать обработку заготовки – включается (S77) привод главного движения (ЭД) станка 5.1 и происходит обработка заготовки на первом установе заканчивающаяся выключением (S77) привода главного движения. Робот дожидается его окончания в той же позиции ничего не делая.

С приходом с датчика S77 сигнала о прекращении обработки на первом установе включается (S57) привод руки робота 4.1 поршень при этом опускается (S57) до того момента времени когда с датчика S58 поступит сигнал о достижении рукой нижнего положения. За выключением (S57) привода руки следует включение (S55) привода ползуна поршень движется вниз (S55). Выключение (S55) привода ползуна происходит при достижении ползуном положения осуществления установки заготовкидетали (S56).

Производится проверка наличия заготовки в схвате (S63) а затем – зажим заготовки (S62). По завершении зажима заготовки схватом происходит выключение (S78) привода кулачков патрона станка 5.1 происходит смена полярности фаз привода кулачков с последующим включением привода (S78) причем вращение ЭД осуществляется против хода ч.с. (S78) до тех пор пока с датчика S79 не придет сигнал о «достаточном» отрицательном усилии зажима что свидетельствует о разжатом состоянии кулачков; привод кулачков патрона выключается (S78).

Выключившись привод кулачков патрона вызывает включение (S53) привода каретки робота 4.1 вращение выходного вала привода происходит по ходу ч.с. (S53) до получения датчика S54 информации о нахождении каретки над станком 5.1. Выключение (S53) привода каретки служит сигналом для изменения положения (S59) поршня привода головки руки (ГЦ) в результате чего осуществляется переворачивание заготовки.

Окончание переворачивания заготовки вызывает включение (S53) привода каретки робота 4.1 вращение выходного вала привода происходит против хода ч.с. (S53) до получения датчика S54 информации о нахождении каретки в позиции установки заготовки в патрон станка 5.1.

Робот более не мешает начать обработку заготовки – включается (S77) привод главного движения (ЭД) станка 5.1 и происходит обработка заготовки на втором установе заканчивающаяся выключением (S77) привода главного движения. Робот дожидается его окончания в той же позиции ничего не делая.

С приходом с датчика S77 сигнала о прекращении обработки на втором установе включается (S57) привод руки робота 4.1 поршень при этом опускается (S57) до того момента времени когда с датчика S58 поступит сигнал о достижении рукой нижнего положения. За выключением (S57) привода руки следует включение (S55) привода ползуна поршень движется вниз (S55). Выключение (S55) привода ползуна происходит при достижении ползуном положения осуществления установки заготовкидетали (S56).

Выключившись привод кулачков патрона вызывает включение (S53) привода каретки робота 4.1 вращение выходного вала привода происходит по ходу ч.с. (S53) до получения датчика S54 информации о нахождении каретки над станком 5.1. Выключение (S53) привода каретки служит сигналом для включения ЛЭГШ привода и втягивания его штока (S55) происходит перемещение ползуна промышленного робота вверх. Привод находится во включенном состоянии до момента прихода с датчика S56 сигнала о нахождении ползуна в крайнем верхнем положении и привод выключается (S55).

Затем включается привод каретки робота 4.1 (ЭГШ). Необходимо чтобы выходной вал ЭГШ привода вращался против хода ч.с. За состоянием этого привода «следит» датчик S53. Выключение ЭГШ привода (S53) каретки происходит при получении с датчика S54 информации о нахождении каретки над станком 6.1.

После этого включается (S57) привод руки робота при этом поршень движется вниз (S57). Как только рука оказалась опущена (S58) привод выключается (S57). Включается (S55) ЛЭГШ привод ползуна его шток вытягивается (S55) до момента получения с датчика S56 информации о нахождении ползуна в положении позволяющем осуществлять установку заготовокдеталей в патрон станка 6.1.

После выключения (S55) привода ползуна включается (S53) привод каретки выходной вал которого должен вращаться против хода ч.с. (S53) пока с датчика S54 не будет получена информация о нахождении каретки в позиции установки заготовки в патрон станка 6.1.

Выключившись (S53) привод каретки тем самым инициирует включение (S90) привода (ЭД) кулачков патрона станка 6.1. Выходной вал привода кулачков патрона должен вращаться по ходу ч.с. (S53). Датчик S91 измеряя крутящий момент выходного вала привода кулачков косвенно указывает на усилие зажима. Усилие зажима 1 свидетельствует о наличии заготовки в патроне а усилие зажима 2 (которое больше усилия зажима 1) – на зажим заготовки. Информация с датчика S91 о произведении зажима заготовки патроном инициирует перемещение поршня (S62) в приводе пальцев схвата промышленного робота 4.1 для освобождения заготовки.

Робот более не мешает начать обработку заготовки – включается (S89) привод главного движения (ЭД) станка 6.1 и происходит обработка заготовки.

Во время обработки детали на станке 6.1 робот должен загрузить заготовку на станок 5.1. Во время обработки заготовки на первом установе на станке 5.1 робот должен снять готовую деталь со станка 6.1. Затем перейти на станок 5.1 перевернуть деталь для обработки на втором установе дождаться окончания обработки; и установить деталь на станок 6.1 для обработки.

В позиции забора заготовок роботом 4.1 с конвейера-накопителя 3.1 должна находиться пара призм с заготовкой. То есть верхний рольганг конвейера 3.1 должен осуществить «делительное» движение для перемещения поддона которое реализуется с помощью привода верхнего рольганга и датчиков S33 S34.

Когда поддон с которого осуществлялся забор заготовок оказался пуст он перемещается с верхнего рольганга конвейера-накопителя 3.1 на подъемный стол 2.1 тот опускается вниз на уровень нижнего рольганга конвейера откуда поддон перемещается в «позицию накопления» на нижнем рольганге. При этом робот не должен «мешать» перемещению поддона. Тележка с поддоном с заготовками предназначенными для обработки на станке 5.1 посредством подъемного стола осуществляет погрузку поддона на верхний рольганг конвейера-накопителя 3.1 и забор пустого поддона с нижнего рольганга.

Как только поддон на верхнем ярусе конвейера-накопителя 3.2 оказался заполненным он перемещается посредством подъемного стола 2.2 на нижний ярус в «позицию накопления». Тележка посредством подъемного стола осуществляет погрузку на верхний рольганг пустого поддона нужного типа и забор заполненного заготовками поддона с нижнего яруса. Робот 4.1 также не должен «мешать» погрузочно-разгрузочным работам.

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ НАЛАДОК

Согласно выданному заданию в технологических наладках требовалось отразить обработку на операции 1.1 (токарная) следующих поверхностей: 3 (нарезка резьбы);13 14.

Набор команд токарного центра NL1500Y в целом соответствует командам прописанным в стандарте ISO 7-bit (ISO 6983-1:1982) однако и имеются расхождения.

Разработка захватного устройства

1. Выбор механизма захватного устройства

Захватное устройство ПР предназначено для захватывания предмета обработки и удержания его в процессе перемещения. Выбор захвата зависит от формы размеров массы и свойств захватываемого предмета обработки а также некоторыми специфическими требованиями технологического процесса

В зависимости от принципа действия захваты делятся на механические (принцип зажима с удержанием детали с помощью сил трения запирающего действия рабочих элементов или использования выступающих частей рабочих элементов устройств в качестве опоры для детали) вакуумные (принцип разности давлений) магнитные (принцип магнитного притяжения).

Захватные устройства (ЗУ) изготавливают сменными(могут заменяться автоматически) и несменными Для загрузки металлообрабатывающих станков обычно используют механические ЗУ Такие устройства помимо функций закрепления детали могут выполнять центрирующие и ориентирующие действия

В зависимости от формы и габаритов объектов манипулирования ЗУ могут быть различных типоразмеров

для коротких тел вращения (типа фланцев) диаметром до 160 200 250 и 315 мм (массой от 10 до 40 кг)

для длинных тел вращения (типа валов) диаметром дл 60 80 100 и 160 мм (массой от 10 до 65 кг)

для призматических изделий размером до 160 250 и 400 мм (массой от 10 до 40 кг).

2. Принцип действия ЗУ

Данное захватное устройство обеспечивает центрирование детали независимо от диаметра. Высокая стабильность установки (005 .. 007 мм) достигается за счёт профилирования губок схвата.

Пары рычагов выполненных заодно с зажимными губками свободно установлены на своих осях . На рычагах нарезаны зубчатые секторы входящие в зацепление с рейкой. Место соединения тяги с гнездом выполненным во втулке привода зажима и разжима схвата а так же байонетное соединение хвостовика схвата с головкой шпинделя 8 кисти руки унифицированы. При втягивание штока пневмоцилиндра происходит перемещение зубчатой рейки вверх и рычаги входящие в зацепление с рейкой через зубчатые сектора осуществляют зажим заготовки. Разжим происходит с точностью да наоборот.

На кинематической схеме F – сила зажима Р – сила тяги пневмоцилиндра

Кинематическая схема.

Унифицированные конструкции однопозиционных схватов для изделий типа гладких и ступенчатых валов имеют широкий диапазон изменения диаметров. Рассматриваемые варианты конструкции отличающиеся наибольшими осевыми размерами захватываемых изделий обеспечивают их центрирование независимо от диаметра.

Пары рычагов выполненных заодно с зажимными губками свободно установлены на своих осях 2. На рычагах нарезаны зубчатые секторы входящие попарно в зацепление с рейками 3 которые связаны между собой рычагами 4 образующими шарнирный параллелограмм. Шарнирный параллелограмм обеспечивает независимую работу каждой пары зажимных рычагов что необходимо для захватывания и центрирования ступенчатых валов диаметром от 20 до 90 мм и длиной до 250 для схвата первого исполнения а для второго исполнения — диаметром от 20 до 100 мм и длиной 500 мм. Место соединения тяги 5 с гнездом выполненным во втулке 6 привода зажима и разжима схвата а также байонетное соединение хвостовика 7 схвата с головкой шпинделя 8 кисти руки унифицированы.

Предусмотрены два исполнения унифицированного захватного устройства: сменное и быстросменное. В сменном захватном устройстве хвостовик 7 крепится к шпинделю 8 кисти руки при помощи байонетного замка 9 накидного рычага 10 с резьбой и гайки 11. В быстросменном захватном устройстве применяется только байонетное крепление 9 которое может быть использовано и при автоматической смене схвата. При установке хвостовик 7 вводится в гнездо с одновременным отжимом фиксатора 10 который при повороте схвата на 90° входит под действием пружины в отверстие во фланце.

3 Расчет захватного устройства.

3.1Расчет усилия зажима

Расчет осуществляем по формуле

где –коэффициент трения =08 сталь –резина

RN=0334* 9.8= 32732 H -

реакция на n-ую губку захвата силы возникающее в результате между головкой заготовкой и губкой N1 и N2 и силы трения Fтр

F3=32732 2*0.8= 2.046 H

3.2Расчет усилия привода захватного устройства усройства

Расчет осуществляется по формуле :

Следовательно P=4*53*204632=13553 Н

Диаметр цилиндра определяем по формуле

гдеP-давление воздуха в пневмосети (05 МПа);

L-длина перемещения штока цилиндра

N-количество пальцев

S-площадь сечения цилиндра

Определим диаметр цилиндра по формуле :

По справочным данным определим тип пневмоцилиндра. Выберем стационарный поршневой пневмоцилиндр двухстороннего действия с односторонним штоком без торможения ГОСТ 15608-81 1011-25.60 УХЛ4. Диаметр цилиндра 25 мм диаметр штока 12.

Расчёт зубчатого сектора и рейки

Межосевое расстояние рассчитывается по формуле:

где - вспомогательный коэффициент;

- передаточное число редуктора;

- коэффициент ширины венца колеса;

Передаточное число определяется по формуле:

- диаметр зубчатого сектора;

- диаметр ведущего колеса.

В данном случае =60мм в качестве ведущего колеса будет рейка.

Определим . Длина рейки 59 мм тогда т.к. то . Значит

R=939мм. Значит диаметр =1878мм.

Рейка и рычаги захватного устройства изготовлены из стали 40 твёрдость которой

Коэффициент неравномерности нагрузки по длине зуба:

Все составляющие для расчёта известны тогда:

Делительный диаметр колеса определяется по формуле:

Ширина венца колеса:

m=m+30%m=01864+0056=024

Суммарное число зубьев рейки и зубчатого сектора:

Число зубьев рейки определяется по формуле:

Число зубьев зубчатого сектора

Фактическое передаточное число

Осуществим проверку его отклонения:

Фактическое межосевое расстояние:

Основные геометрические параметры зубчатого сектора

Диаметр вершин зубьев

Диаметр впадин зубьев

Фактическое число зубьев на зубчатом секторе:

Основные геометрические параметры рейки:

Контактное напряжения

Окружная сила в зацеплении

Расчёт осей на срез осуществляется по формуле:

где - изгибающий моментНмм;

-допустимое напряжение на изгибМПа;

Список используемой литературы

Справочник технолога машиностроителя в двух томах Под ред. КосиловаА.Г. Мещерекова. М.: «Машиностроение» 1981

Таблицы с режимами резания

Справочник технолога-машиностроителя. Под ред. Анурьева В.И.: В трех томах. М.: «Машиностроение» 1992.

Промышленные роботы в машиностроениии. Альбом схем и чертежей. Под ред. Соломенцева Ю.М. М.. «Машиностроение» 1987.

РТК и ГПС в машиностроении. Альбом схем и чертежей Под ред. Соломенцева Ю.М. М.: «Машиностроение» 1989.

Промышленные роботы. Справочник. Козырев Ю.Г. М.: «Машиностроение» 1983.

Программное управление станками. Под ред. Сосонкина В.Л. М.: «Машиностроение» 1981.

Промышленные роботы конструкция управление эксплуатация. Костюк В.И. К.: «Выща школа» 1985.

Станочное оборудование автоматизированного производства. Бушуев В.В. В двух томах. М.: «Станкин» 1993.

Рекомендуемые чертежи

- 24.01.2023

- 28.03.2021

- 24.01.2023