Расчет режущих инструментов

- Добавлен: 25.01.2023

- Размер: 1 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

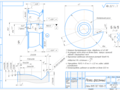

![]() Резец_3.cdw

Резец_3.cdw

![]() Фреза_4.cdw

Фреза_4.cdw

твёрдость 62 65 HRC.

Накопленная погрешность шага на длине любых витков

Неуказанные предельные отклонения размеров: валов h14

шаг стружечных канавок

угол подъема нарезки

класс точности по ГОСТ 9324-60

Зубья толщиной менее 13 удалить.

Маркировать: А; m = 1

Сталь Р6М5 ГОСТ 19265-73

Профиль зуба фрезы в нормальном сечении (10:1)

![]() Резец_ граф метод.cdw

Резец_ граф метод.cdw

![]() Резец_5.cdw

Резец_5.cdw

![]() Резец_6.cdw

Резец_6.cdw

твердость 62 65 HRC.

На режущей части резца не должно быть трещин

завалов и выкрошенных мест.

Неуказанные предельные отклонения размеров: валов h14

Контролировать шаблоном на просвет не более 0

Сталь Р6М5 ГОСТ 19265-73

![]() Протяжка.cdw

Протяжка.cdw

Выкружки на зубьях с №№1

относительно зубьев

распологают в шахмотном порядке.

Неуказанные предельные отклонения размеров: валов h16

товарный знак завода изготовителя.

Сталь Р6М5 ГОСТ 19265-73

Остальные технические требования по ГОСТ 9126-76

Центровые отверстия по ГОСТ 14034-74

Радиальное биение относительно оси центров 0

Продольный профиль зубьев

![]() Содержание.doc

Содержание.doc

Фасонные поверхности различных деталей машин могут быть получены при точении следующими основными методами:

а) обработкой токарными резцами с применением одновременно продольной и поперечной подачи;

б) обработкой токарными резцами с помощью специального копира или гидросуппорта;

в) обработкой токарными резцами на станке с ЧПУ;

г) обработкой на токарных многорезцовых станках где все элементы профиля детали обрабатываются одновременно двумя группами предварительно настроенных резцов одна из которых работает с продольной подачей другая - с поперечной. При этом каждый резец производит обработку отдельного элемента профиля.

При обработке фасонным резцом все элементы профиля образуются одним резцом совершающим прямолинейное перемещение в одном направлении.

В массовом и крупносерийном производстве для обработки фасонных поверхностей наибольшее распространение получили фасонные резцы так как они обеспечивают высокую производительность точность размеров изделий и идентичность формы. Фасонные резцы применяются как для обработки деталей на станках с прямолинейным движением детали или резца так и для обработки тел вращения.

Круглые фасонные резцы применяют для обработки как наружных так и внутренних фасонных поверхностей. Задние углы у круглых фасонных резцов получают установкой их оси выше осевой плоскости заготовки в специальных резцедержателях. Базируют резцы в резцедержателе по отверстию и торцу а вершину в осевой плоскости изделия устанавливают путем поворота резца вокруг оси. Для этого на торце резца выполнен буртик с торцевыми зубьями. Торцевые зубья на резце сопрягаются с торцевыми зубьями рычага устанавливаемого на одной оси с резцом.

Широкое применение круглых фасонных резцов объясняется относительной простотой их изготовления и долговечностью (допускается большое количество переточек).

В практике получили распространение резцы с параллельным расположением оси относительно обрабатываемой детали. Наклонное расположение оси применяется в тех случаях когда конфигурация детали на отдельных участках профиля не обеспечивает минимально необходимых задних углов при параллельном расположении.

Необходимо спроектировать круглый фасонный резец.

Исходные данные для обрабатываемой детали [6 табл. 1.3.вар 14]:

мм; мм; мм; мм (См. рис. 1).

Материал изделия: Сплав АЛ8 (твердость sв = 294 МНм2 предел прочности при растяжении ).

Отклонения диаметральных и длинновых размеров принимать по h9.

Рис. 1. Эскиз детали.

2.Расчет параметров профиля фасонного резца.

Назначение углов резца.

Передний и задний углы назначаем с учетом материала резца и детали [6 табл. 2.1] . Принимаем γ = 20° и .

Определяем габаритные размеры фасонного резца.

Наименьший допустимый диаметр резца определим по формуле

где - наибольшая глубина профиля детали.

Получаем что мм. Также диаметр резца можно определить графическим методом Г. И. Грановского (См. Эскиз 1) по нему получаем что возможный диаметр резца D = 33 70 мм. Принимаем для проектирования резца следующие параметры :

- диаметр резца D = 60 мм;

- диаметр оправки для крепления резца d = 22 мм;

- допустимая ширина резца В = 25 мм.

Определяем величину смещения мм.

3.Графический метод определения профиля резца.

Графический метод определения профиля круглого фасонного резца весьма прост и нагляден. Вместе с тем при правильно выбранном масштабе и тщательном выполнении построения он обеспечивает практически такую же точность как и аналитический расчет. Часто аналитический и графический расчеты выполняются одновременно и при совпадении результатов данных расчетов считаются достоверными.

Принимаем масштаб построения 2:1.

Исходными данными для графического построения профиля резца являются: чертеж обрабатываемой детали диаметр резца D и выбранные геометрические параметры углы α и γ.

Графическое построение профиля круглого фасонного резца.

Вначале вычерчиваем профиль детали который рассекается рядом параллельных прямых отстоящих друг от друга на определенных расстояниях l1 l2 l3.

Таким образам получают ряд характерных точек профиля 1234. Количество выбираемых характерных точек профиля зависит от его сложности. Полученные точки проектируем на горизонтальную ось О1О получая соответственно точки 1' 2' 3' 4'. Из центра О1 изделия проводим ряд концентрических окружностей радиусами r1 r2 r3 r4. Получая таким образом проекцию детали на плоскость перпендикулярную её оси.

Для определения положения центра резца раствором циркуля равным наружному радиусу фасонного резца делаем засечку из точки I. Затем проводим линию О2О3 параллельную линии OO1 на расстоянии h = R·sinα. Точка пересечения будет искомым центром круглого фасонного резца.

Из точки I' под углом γ к линии OO1 проводим луч I'А который является следом передней грани резца. Пересечение линии 1'A с окружностями r1 r2 r3 и т.д. дает точки I II III IV режущего лезвия образующего соответственно точки 1' 2' 3' 4' профиля детали. Из центра О2 проводим ряд концентрических окружностей радиусами О2I' О2II' О2III' О2IV' получая таким образом соответствующие радиусы фасонного резца R1 R2 R3 R4. Пересечение окружностей R1 R2 R3 и R4 с линией О2О3 дает соответственно точки I' II' III' IV' которые располагаются в радиальном сечении и соответствуют точкам I II III IV режущего лезвия.

Теперь представляется возможным построить профиль фасонного резца в радиальном сечении. Для этого необходимо провести линию СС отложить от этой линии осевые размеры l1 l2 l3. Проецируя точки пересечения окружностей с линией О2О3 получим характерные точки профиля фасонного резца в радиальном сечении (I" II" III" IV").

4.Аналитический метод определения профиля резца.

Исходными данными для аналитического расчёта являются: чертеж обрабатываемой детали диаметр резца D и его геометрические параметры углы α и γ. Обычно вычисления производятся с точностью до 0001 мм с последующим округлением результатов до 001 мм.

Радиусы ключевых точек r1 r2 r3 r4 и осевые расстояния l1 l2 l3 между сечениями 1 2 3 4 (нижняя проекция) определяем по чертежу детали. Из центра резца О2 через точки 1 2 3 4 проводим окружности радиусами R1 R2 R3 R4. Опуская из центра О2 на линию NM перпендикуляр О2М и соединив центр О2 с точками 1 2 3 4 получим ряд прямоугольных треугольников 1М02 2М02 3М02 4М02.

Гипотенузами этих треугольников будут соответствующие радиусы резца R1 R2 R3 R4 которые необходимо определить чтобы построить профиль резца. А для этого необходимо знать размеры B1 B2 В3 и В4 являющиеся катетами этих треугольников и углы заключенные между катетами В и гипотенузами являющимися искомыми значениями радиусов характерных точек.

Значение B2 может быть определено без дополнительных построений:

Для определения последующих значений В и необходимо провести дополнительные построения на расчетной схеме. Через центр детали O1 и точки 1 2 3 4 проводим прямые перпендикулярные линии NM и получаем таким образом размеры A1 A2 Аз А4 и размеры C2 С3 С4. Соединяя точки 1 2 3 4 с центром детали O1 получают ряд прямоугольных треугольников 1NО 2NO2 3NO3 4NO4. Гипотенузами этих треугольников являются радиусы характерных точек профиля детали r1 r2 r3 r4.

Определив значения Аi по формуле можно найти значения Сi по формуле зная значения Сi можно определить значение Вi по формуле и значения искомых Ri по формуле (См. табл. 1).

Значения высот и определяем по формулам:

5.Дополнительные лезвия фасонных резцов.

Наиболее широкое применение фасонные резцы нашли при обработке деталей из прутковых заготовок на токарно-револьверных станках и токарных автоматах. При этом на обоих торцах фасонной детали должен быть оставлен припуск для чистового точения в размер. Припуск обеспечивается соответствующей установкой резца на станке и регулировкой упора ограничивающего подачу пруткового материала.

Для повышения прочности режущей кромки улучшения технологичности изготовления резца и снижения травматизма остроугольные переходы у торцов резца нежелательны поэтому фасонная поверхность резцов должна заканчиваться цилиндрическим пояском длиной 2 - 3 мм. Длина дополнительного режущего лезвия B1 2 - 6 мм.

Длина цилиндрического участка для отрезки готовой детали должна соответствовать ширине отрезного резца. Режущее лезвие для снижения сил трения по задней поверхности резца выполняется также под углом 15° к торцу обрабатываемой детали. Ширина дополнительного режущего лезвия на втором торце выбирается в следующих пределах В2 = 2 – 6 мм.

Тогда полная ширина резца равна В = В0 + В1 + В2 = 22 + 2 + 2 = 26 мм.

Конусный участок может быть излишним в том случае когда вместо пруткового материала детали изготавливают из штучных заготовок.

6.Расчет режима резанья.

Назначаем режим резания при обработке посадочного диаметра фасонного резца.

Примем значение подачи S = 0020 ммоб и значение стойкости Т= 45 мин

Скорость резания расчитываем в зависимости от величины подачи где поправочный коэффициент в зависимости от обрабатываемого материала Кv = 19 Cv = 227 y = 05 m = 03.

Усилие резания рассчитываем по формуле

Pz = 10 31 1 0020075 094 = 154 Н.

Тогда мощность резания равна кВт.

![]() расчет фрезы.docx

расчет фрезы.docx

Червячные зуборезные фрезы применяются для нарезания цилиндрических прямозубых колес наружного зацепления с эвольвентным профилем.

Червячные фрезы выполняются однозаходными только черновые с целью повышения производительности выполняются многозаходными.

Чистовые фрезы изготовляют с шлифованным профилем черновые - с не шлифованным.

Фрезы червячные чистовые однозаходные для цилиндрических зубчатых колес с эвольвентным профилем нормированы ГОСТ 9324-60 и изготовляются трех типов и четырех классов:

Тип I - фрезы цельные прецизионные класса точности А-А;

Тип II - фрезы цельные общего назначения классов точности А В С;

Тип III - сборные фрезы общего назначения классов точности А В и С.

Рекомендуемое назначение фрез:

фрезы класса А-А применяются для колес 7-й степени точности;

фрезы класса А - для колес 8-й степени точности;

фрезы класса В - для колес 9-й степени точности;

фрезы класса С - для колес 10-й степени точности.

В случае применения для колес комбинированных степеней точности класс точности фрезы рекомендуется устанавливать:

а) для прямозубых и узких косозубых колес - по нормам плавности работы колес;

б) для широких косозубых и шевронных колес - по нормам контакта[1].

ГОСТ 9324-60 предусматривает фрезы цельные модулей 1-14 и сборные модулей 10-20 мм[4].

Исходные данные для расчета фрез[1]:

Вариант 8 таблица 2.10.

Степень точности по ГОСТ 1643 - 72: 7-Ва.

Наружный диаметр фрезы daо назначают в соответствии с точностью нарезаемых зубчатых колес.

Направление витков фрезы.

При выборе направления витков фрезы целесообразно для прямозубых колес назначать направления витков правое для косозубых колес - одинаковое с наклоном зуба колес.

Профиль червячных фрез в основном определяют в плоскости нормального сечения к виткам фрезы при этом профильный угол фрезы αо принимают равным углу исходного контура зуба колеса.

Шаг зубьев фрезы по нормали для однозаходной определяют выражением

Толщина зуба в нормальном сечении

= 1099 – 5495 = 5495 мм

где Sn1 - толщина зуба колеса по нормали на делительной окружности подсчитанная с учетом средней величины допуска;

3.Высота головки зуба определяется выражением

где - высота ножки зуба колеса.

При наличии допуска на диаметр окружности впадин колеса

hao = 125 = 4375 мм

4.Высота ножки зуба фрезы определяется выражением

= 4375 + 08755 = 52505 мм

где Со - величина необходимого зазора между наружным диаметром колеса и диаметром окружности впадин профиля фрезы обычно равная 025m.

5.Полная высота зуба фрезы равна

= 4375 +52505 = 96255 мм

6.Толщину зуба на вершине зуба фрезы определяют по формуле

= 5495 – 252505 tg 20 = 16729 мм

7.Радиус закругления на головке зуба принимают равным

8.Радиус закругления на ножке зуба принимают равным

Элементы режущей части фрезы.

1.Передний угол выбирается в зависимости от условий работы фрезы:

для чистовых фрез γ=0°.

2.Величина заднего угла при вершине назначается:

для чистовых фрез αв=10÷12°:

3.Величина заднего угла на боковой режущей кромке определяется по формуле

= tg10°sin 20° = 006

4.Величина затылования определяется выражением

= 31490 tg10°14 = 3559

5.Величина дополнительного затылования (для шлифованных по профилю фрез) составляет

6.Длина шлифованной части зуба равна шага по дуге окружности.

Расчетный диаметр делительной окружности. При переточках с уменьшением наружного диаметра фрезы уменьшается также диаметр делительного цилиндра а следовательно изменяются угол подъёма витков фрезы и угол наклона продольных канавок. Для уменьшения отклонений фактических размеров о и о от теоретических принимают измененный расчетный диаметр dорасч отстоящий от передней поверхности зуба на 01-025 окружности шага

doрасч = 90 - 24375 - 20149826 = 802534 мм

где К - величина затылования;

- коэффициент =01÷025 (для фрез с шлифовальным профилем =01).

Определяют угол наклона винтовой линии червячной нарезки

Определяют шаг по оси между двумя витками

= 1099099904 = 11 мм

Число зубьев (число стружечных канавок) для чистовых фрез определяют по формуле

где = (90 - 296255)90 = 07861

Угол наклона стружечных канавок обычно принимают равным

Шаг винтовой канавки по нормали определяется по формуле

= 314802534 ctg2023 = 7138687 мм

Элементы стружечных канавок.

1.Угол профиля канавки выбирают конструктивно

2.Радиус закругления в основании стружечной канавки определяют выражением

= 314(90 - 25659)1014 = 1764 мм

Диаметр отверстия фрез определяется по формуле

= 0625(90 - 25659) = 49176

Полученный результат округляют до нормального ряда отверстий по ГОСТ 9472-70.

Длина фрезы подсчитывается по формуле

где X=5 при модуле 25÷45мм;

L = 24375ctg20°+51099+24 = 869904 мм

Длина шлифованной части отверстия равна

= 027869904 = 2348 мм

Диаметр буртика принимается равным

Длина буртика выбирается равной

![]() КЛИНОВОЙ.doc

КЛИНОВОЙ.doc

При прогрессивной схеме резания зуб протяжки полностью срезает слой обрабатываемого параметра на определенном участке.

Прогрессивную схему резания называют еще групповой так как заданный профиль на детали воспроизводится группой зубьев. При таком разделении работы между зубьями прогрессивной протяжки снимается короткая но более толстая стружка что приводит в свою очередь к снижению сил резания. Эту схему резания целесообразно применять и при обработке деталей обладающих низкой жесткостью[2].

Исходные данные для расчета протяжки:

Вариант 12 таблица 1.6[6].

Рис. 1 Эскиз детали.

Тип патрона: клиновой.

Минимальный размер от торца хвостовика до первого режущего зуба:

Тяговое усилие: Q = 300кН.

Наибольший ход каретки или ползуна: 1800 мм.

Выберем прогрессивную схему резания по следующим причинам:

Прогрессивную схему резания называют еще групповой так как заданный профиль на детали воспроизводится группой зубьев. При таком разделении работы между зубьями прогрессивной протяжки снимается короткая но более толстая стружка что приводит в свою очередь к снижению сил резания. [1].

Величина припуска на протягивание А0

Диаметр предварительного отверстия

D0=D-А0 =42 – 08 = 412 мм

где D - номинальный диаметр протянутого отверстия.

Материал протяжки принимаем Р6М5

Хвостовик протяжки принимается по таблицам 3 3а [1]. Хвостовик имеет диаметр D1 и наименьшую площадь поперечного сечения Fх.

Размеры хвостовиков протяжек с клиновым креплением

(по ГОСТ 4044-70)[5]

Размеры хвостовиков мм

Площадь опасного сечения Fx мм2

Усилие Рх допускаемое прочностью хвостовика подсчитывается по наименьшей площади поперечного сечения хвостовика Fх[6]

Величина [] принимается по табл. 6. [1]

Усилие Q допускаемое тяговой силой станка принимается с коэффициентом 08÷09 от номинального тягового усилия заданного станка. Наименьшее усилие из двух (Рх и Q) составит допустимое усилие Рдоп.

Рх = 76535 = 26775кг;

Максимальная глубина h0[] стружечной канавки по допустимому усилию определяется по формуле

где [] - допустимое напряжение материала рабочей части протяжки

h0[] = 05(412– 11 √24000 35 ) = 38 мм.

Шаг черновых зубьев по рассчитанному значению h0[] определяется по табл. 3.8 [6] или по формуле

t=(145÷19)= 17√35 = 10 мм

Наибольшее количество одновременно работавших зубьев

Полученная при расчете дробная часть отбрасывается.

Профиль основной стружечной канавки с вогнутой спинкой принимается по размерам табл. 3.8. [1]

Минимальный коэффициент заполнения стружечных канавок при протягивании стали и чугуна определяется в зависимости от подачи на зуб.

ПриSzсвыше 01 до 015Кmin=25.

Подача на черновых секциях по условиям размещаемости стружки в канавке

= 126 (3525) = 0144ммзуб

Фактический коэффициент заполнения стружечных канавок К определяется по окончательно принятому значению подачи на черновых секциях

Величина К не должна быть меньше значений Кmin указанных в п. 9.

Передний и задний углы на черновых зубьях принимаются по таблицам 9 и 10 приложения. [6]

Количество зубьев в первой черновой секции Zчc1=2 в остальных

Значение Cр берется равным средней арифметической величине значений для шлицевых и шпоночных протяжек принимаемых по табл. 11. Коэффициенты Кс Ки и показатель степени x принимаются по табл. 12. [1]

Zчc = (910 31442 0144087 5 085 11) 24000 = 39

Значение Zчc округляется до целого числа.

Общий припуск на протягивание

где - остаточная деформация отверстия. Величина определяется на практике путем протягивания первых 3-х образцов а для расчета принимается равной [6]

где D - допуск на диаметр отверстия.

A0 = 42 – 001 –412 = 079мм.

Припуск на переходные зубья Аоп и число переходных секций in принимается по табл. 13. [1]

Припуск на чистовые зубья Аочт. При протягивании отверстий

-го квалитета точности (IT9)

Припуск на черновые зубья

Аоч=А0-(Аоп+Аочт) = 08 – (008 + 01) = 062мм.

Припуск на первую двузубую черновую секцию

= 2 0144 4 = 0072мм.

Количество черновых секций без первой

= (062 – 0072) (2 0144) = 2

Количество зубьев в черновой секции

Zч= Zчc1+Zиc·iч = 2 + 4 2= 10.

Длина черновой части

lч = Zч·t =10 10 = 100 мм.

Подача на переходных секциях. На первой переходной секции подача составляет приблизительно половину величины подачи на черновых секциях

= 12 0144 = 0072ммзуб.

На следующих переходных секциях подача равномерно уменьшается до значения 003÷005мм на последней секции.

Количество переходных зубьев Zn. Каждая переходная секция имеет два зуба т.е. Znс=2 тогда

Zn= Znс·in = 2 2 = 4.

Длина переходной части

ln=Zn·t = 4 10 = 40мм.

Количество чистовых зубьев

Zчт = 01 (2 001) = 5.

Шаг чистовых и калибрующих зубьев

tчт=tк=07t = 0710 =7мм.

Размеры стружечных канавок для чистовых и калибрующих зубьев[6].

Размеры стружечных канавок мм

Длина чистовой части[1]

lчт=Zчт·tчт = 5 7 = 35 мм.

Длина режущей части (без калибрующей)

lр=lч+ln+lчт = 35+40+100 =175 мм.

Диаметр калибрующих зубьев

Dк=Dmax - =42 – 001 = 4199 мм.

Количество калибрующих зубьев Zк по табл. 21. [6]

Длина калибрующей части

lк= Zк·tк = 5 7 = 35 мм.

Задний угол калибрующих зубьев

Прямая ленточка на вершинах калибрующих зубьев fк=02мм.

Для пластичных материалов ленточку делать не рекомендуется.

Ширина режущих выступов между выкружками

Значение Bв округляется до чисел кратных 05.

Количество выкружек определяется по формуле

а) на черновых зубьях

= (314 42) (10 6) = 3.

б) на зубьях первой черновой переходных секциях и на чистовых зубьях

= (314 42) (2 6) = 11

Величина Nч округляется до ближайшего большего целого числа.

Ширина выкружек находится по формуле

а) на черновых зубьях

Вч= (314 42 3) ((10 – 1) 10) = 40 мм.

б) на первой черновой и переходных секциях

= (314 42 11) 1 2 = 6 мм.

в) на чистовых зубьях ширина выкружек на 2 мм меньше чем на первой черновой и переходных секциях.

Величина Вч округляется до чисел кратных 05. [6]

Радиусы выкружек и диаметры шлифовального круга принимаются по табл. 14. [6]

Длина хвостовика l1 принимается по табл. 3. [6]

Диаметр шейки D2 (допуск по h12)

D2= D1 - 1 = 40 – 1 = 39 мм.

Диаметр Dч и длина lч передней направляющей. Диаметр передней направляющей части принимается равным наименьшему диаметру предварительного отверстия Dч = D0 lч =L (допуск по е8). [6]

Длина переходного конуса lз принимается равной 10÷25мм.

Диаметр Dзн и длина lзн задней направляющей части

Dзн=Dmin = 4197 мм(допуск по е8)

lзн=(05÷07) L. = 06 35 = 21 мм.

Длина протяжки до первого зуба l1' рассчитывается в зависимости от типа тягового патрона или определяется по табл. 7. [6]

Общая длина протяжки

Lп= l1'+ lр+ lк+ lзн = 580+175+35+21 = 811 мм.

Центровые отверстия по ГОСТ14034-74 [5]

Размеры центровых отверстий