Расчет и конструирование трубопроводных систем с использованием фрагментов информационного и программного обеспечения САПР для ТЭЦ

- Добавлен: 24.01.2023

- Размер: 976 KB

- Закачек: 0

Подписаться на ежедневные обновления каталога:

Описание

Расчет и конструирование трубопроводных систем с использованием фрагментов информационного и программного обеспечения САПР для ТЭЦ

Состав проекта

|

|

|

|

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

Контент чертежей

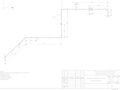

![]() формализованная в масштабе.dwg

формализованная в масштабе.dwg

Спецификация оборудования КИП и А

Первичный преобразователь температуры

установленный по месту

Прибор показывающий давление

(манометр показывающий)

Измерительный преобразователь избыточного давления

Прибор показывающий температуру

Прибор показывающий разности давления для измерения

Измерительный преобразователь разности давления для измерения

Строительство подкачивающей насосной станции для теплоснабжения

района жилой застройки "Казимировка" в г. Могилеве

станция по Минскому шоссе

очередь. Подкачивающая насосная

трубопроводных систем

Формализованная схема

Расчёт и конструирование

Примечания: 1. Сосредоточенная сила Pc действует в плоскости X3OX2 2. Размеры даны в см. Условные обозначения: Н.О. - неподвижная опора; С.О. - скользящая опора; У.О. - Упругая опора.

![]() Расчет и конструирование трубопроводных систем.docx

Расчет и конструирование трубопроводных систем.docx

Белорусский национальный технический университет

Энергетический факультет

КАФЕДРА «Тепловые электрические станции»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по дисциплине «Основы конструирования и САПР»

Тема: Расчет и конструирование трубопроводных систем с

использованием фрагментов информационного и программного

Исполнитель: студент ЭФ

Руководитель: старший преподавательБуров А.Л.

ИСХОДНАЯ СХЕМА ТРУБОПРОВОДНОЙ СИСТЕМЫ И ЕЁ ОПИСАНИЕ6

ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР МАРКИ СТАЛИ И ДИАМЕТРОВ ТРУБ ТРУБОПРОВОДНОЙ СИСТЕМЫ7

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ТОЛЩИНЫ СТЕНКИ ТРУБЫ8

ФОРМАЛИЗАЦИЯ ИСХОДНОЙ СХЕМЫ ТРУБОПРОВОДНОЙ СИСТЕМЫ10

КРАТКАЯ ХАРАКТЕРИСТИКА ПРИКЛАДНОЙ ПРОГРАММЫ «АСТРА-Т»12

ХАРАКТЕРИСТИКИ ВЫБРАННОЙ СТАЛИ ИЗ ПРОГРАММЫ «STEEL»13

ЗАПОЛНЕНИЕ БЛАНКОВ ДЛЯ РАСЧЕТА НА ПРОЧНОСТЬ ТРУБОПРОВОДНОЙ СИСТЕМЫ ПО ПРИКЛАДНОЙ ПРОГРАММЕ «АСТРА-Т»15

1 Таблица «Общие данные»15

2 Таблица «Координаты»18

3 Таблица «Опоры скольжения»19

4 Таблица «Упругие опоры»19

5 Таблица «Отличающиеся значения»19

6 Таблица «Сосредоточенные силы»20

7 Таблица «Монтажный растяг в местной системе координат»21

8 Таблица «Жесткости труб для компенсатора»22

ИСХОДНЫЕ ДАННЫЕ И РЕЗУЛЬТАТЫ РАСЧЁТА НА ПРОЧНОСТЬ ПО ПРИКЛАДНОЙ ПРОГРАММЕ «АСТРА-Т»23

АНАЛИЗ ПРОЧНОСТИ ЗАДАННОЙ ТРУБОПРОВОДНОЙ СИСТЕМЫ31

Тема курсового проекта: “Расчет и конструирование трубопроводных систем”.

Трубопроводные системы представляют собой объединение труб с помощью различных соединений (сварных фланцевых резьбовых отводов переходов тройников и т. д.).

На ТЭС трубопроводы служат для транспортировки различных сред: рабочего тела (пар на паротурбинах ТЭС АЭС); газа (на газотурбинных ТЭС; на ТЭС использующих газ в качестве топлива и т. д.); теплоносителя (пар вода) топлива (мазут) масла воздуха кислот и щелочей (кислой и щелочной воды на ХВО) и т. д. Среда транспортируется под различным давлением (его создают насосы компрессоры) – от 01 до 25 Мпа при различной температуре – от 5 С до 580 С; на различные расстояния – от 1 до 4 тыс. м. и больше.

При проектировании (конструировании) трубопроводов учитывают различные факторы:

– свойства среды определяют марку стали. Например для воды пара – коррозионно-устойчивые; для кислот – кислотоупорные и т.д.;

– давление определяет марку стали и толщину стенки трубопровода;

– температура и расстояние определяет марку стали трассировку трубопроводных систем (тип соединения труб необходимые опоры).

Следовательно компетентное проектирование трубопроводных систем должно обеспечить надежную работу трубопроводов трубопроводных систем и в целом ТЭС.

Различают три взаимосвязанных вида расчета трубопроводов:

)гидравлический расчет. Цель – определение диаметра трубопроводов;

)механический расчет. Цель – определение толщины стенки выбор способа компенсации термических расширений и типа компенсатора;

)тепловой расчет. Цель – определение толщины тепловой изоляции.

Последовательность гидравлического расчета трубопровода:

– определение предварительного внутреннего диаметра трубы (Dв) для заданного расхода (Q) при допустимой скорости среды ();

– выбор по сортаменту марки стали и размеров трубы (Dу – условного прохода; DнхS – наружного диаметра и толщины стенки; Dв – внутреннего диметра);

– гидродинамический расчет трубопровода выбранного диаметра т.е. определение потерь давления () при заданных конфигурации диаметре расходе а также определение пропускной способности трубопровода.

Сопоставление полученных данных с заданными:

– уточнение диаметра трубы и повторный гидродинамический расчет если результат не удовлетворяет заданным условиям. Гидродинамический расчет проводится методом последовательных приближений с помощью ЭВМ.

Расчет на прочность деталей и элементов трубопроводов производится с целью определения толщины стенок и габаритных размеров в зависимости от давления и температуры среды. В теплоэнергетике где в основном применяются пластичные материалы используется метод расчета прочности по предельным нагрузкам.

При тепловом расчете определяют толщину основного слоя тепловой изоляции исходя из условий:

– соблюдение определенных норм потерь тепла (преимущественно);

– поддержание заданной температуры по поверхности изоляционной конструкции;

– обеспечение максимально допустимого падения температуры теплоносителя;

– соблюдение определенных габаритов и массы теплоизоляционных конструкций.

ИСХОДНАЯ СХЕМА ТРУБОПРОВОДНОЙ СИСТЕМЫ И ЕЁ ОПИСАНИЕ

Данная трубопроводная система представленная на рисунке 1.1 является водопроводом ТЭЦ. В системе вода с параметрами Р0 = 150 ата и t0 = 150 С. Расход рабочей среды G = 140 тч. Места крепления к другому оборудованию представлены в виде двух неподвижных опор (Н.О.). На водопроводе расположены две скользящие (С.О.) и одна упругая (пружинная) опора (У.О.). Длина тяги упругой опоры Lтяги = 155 см. Упругие опоры выбрать по МВН. Арматура на трубопроводе представлена в виде задвижки массой Рзадв = 250 кгс и длиной L = 46 см.

Воздействие на трубопровод со стороны других трубопроводов представлено в виде сосредоточенной силы Рс = 38 кгс действующей под углом = 47.

Срок службы трубопровода = 100 тыс. часов.

Рисунок 1.1 – Исходная схема трубопроводной системы

ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР МАРКИ СТАЛИ И ДИАМЕТРОВ ТРУБ ТРУБОПРОВОДНОЙ СИСТЕМЫ

Определим по данным параметрам Р = 150 ата t = 150 С среду в трубопроводе:

Средой является вода; удельный объем: v = 00010811 м3кг.

Предварительный внутренний диаметр трубы найдем по формуле [1] м:

G – расход среды кгс: G = 3889 кгс;

v – удельный объем среды м3кг;

– скорость движения среды для питательной воды = 5 мс [1].

По найденному Dв находим ближайшее большее значение условного прохода Dу Dв из стандартного ряда по таблице 9.1 [1].

Затем по условному проходу Dу определим наружный диаметр при Dу = = 150 мм по таблице 9.2 [1]:

Предварительный выбор марки стали.

Выбираем марку стали по таблице 3.3 [2]: Сталь 15ГС ТУ 14-3-460-75.

Для этой стали номинальное допускаемое напряжение []t = []150 = = 1770 кгсмм2 из программы «steel».

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ТОЛЩИНЫ СТЕНКИ ТРУБЫ

Напряжение возникающее в металле трубопроводов определяются в основном внутренним давлением. Дополнительно учитываются нагрузки собственной массы труб массы содержащейся в трубах теплоносителя массы изоляции.

Поэтому предварительно определяем номинальную толщину стенки трубы S исходя из наличия внутреннего давления P создающего растягивающее усилие.

где – среднее окружное напряжение от внутреннего давления кгссм2;

ризб = рраб – 1 кгссм2;

рраб = 150 кгссм2 – рабочее давление среды (дано в задании);

– атмосферное (наружное) давление кгссм2;

Dн – наружный диаметр трубопровода мм;

S – толщина стенки трубы мм.

где [] – допускаемое напряжение для рабочего состояния стенки (определяется

по t и марке стали из программы «stee

k – коэффициент учитывающий влияние прочих сил кроме внутреннего

давления. Обычно k = 2 – 25. Принимаем k = 2.

Для выбранной нами Сталь 15ГС допускаемое напряжение для рабочего состояния стенки (t = 150 С) []150 = 1770 кгсмм2

Предварительная номинальная толщина стенки трубы мм:

где ризб = Pраб – Pmin = 150 – 1 = 149 кгссм2 – расчетное избыточное

давление в трубопроводе;

DH – наружный диаметр 159 мм.

[s] = 1770 кгсмм2 – номинальное допускаемое напряжение;

По найденному значению S подбираем ближайшее большее целое в мм но оно должно быть не менее значений приведённых в табл. 3.3 [2].

Окончательно принимаем по таблице 3.3 [2] Сталь 15ГС ТУ 14-3-460-75

DHхS = 194х15 мм Dв = 164 мм.

Допускаемое напряжение для рабочего состояния из программы «steel»:

Допускаемое напряжение для холодного состояния из программы «steel»:

ФОРМАЛИЗАЦИЯ ИСХОДНОЙ СХЕМЫ ТРУБОПРОВОДНОЙ СИСТЕМЫ

Для расчета трубопровода по программе “АСТРА-Т” данную схему следует формализовать и заполнить бланки исходных данных.

Для формализации схемы трубопровода вводится система координат ОX1X2X3 где ось Х3 направлена вверх а оси Х1 и Х2 – в горизонтальной плоскости. Эти оси характеризуют трассировку трубопровода в частности изменение его направления.

Затем нумеруем узлы и неподвижные опоры. Первыми нумеруются узлы (их наличие характеризуют тройники штуцеры) затем неподвижные опоры. Расстояния между узлами между узлом и неподвижной опорой между неподвижными опорами (при отсутствии узлов) соответствуют участкам трубопроводной системы. Узел или неподвижная опора получившая номер 1 становится началом координат “0”.

Затем продвигаясь от неподвижной опоры номер 1 к неподвижной опоре номер 2 нумеруем сечения (по порядку). Причем сама неподвижная опора номер 1 является сечением номер 0.

Исходную схему (рисунок 1.1) с неподвижными (Н.О.) упругими (У.О.) скользящими (С.О.) опорами задвижкой (Задв.) и сосредоточенной силой (Pс) заменяем формализованной с обозначением системы координат ОX1X2X3 (рисунок 4.1). Нумеруем нижнюю Н.О. номером 1. Она становится началом координат “0”. Верхнюю Н.О. нумеруем номером 2. Расстояние между ними является участком трубопровода. На формализованной схеме трубопроводной системы снизу вверх последовательно наносим сечения. 1-я неподвижная опора является сечением номер 0. Затем сечение – скользящей опоры – его номер 1; далее – у отвода с двух сторон – номера 2 3; сечение у скользящей опоры номер 4; у отвода с двух сторон – номера 56; сечение у сосредоточенной силы номер 7; ещё у отвода с двух сторон – номера 89; у упругой опоры – номер 10; у задвижки с двух сторон – номер 1112; далее – у отвода с двух сторон – номера 1314; у второй неподвижной опоры – номер 15.

Нумеруем отрезки: отрезок 0-1 получает номер 1 отрезок 1-2 – номер 2 и т.д. Задвижка также является отрезком (номер 12). Всего пятнадцать отрезков.

Формализованная схема приведена на рисунке 4.1.

Сечение – местонахождение упругих скользящих опор точки приложения сосредоточенных сил точки соединения труб к задвижкам (с обеих сторон задвижки) присоединение прямых участков (с обеих сторон изогнутой трубы) т. к. присоединение прямых участков при повороте производится при помощи отводов изогнутых труб. Радиус отвода равен диаметру Dн.

Отрезок – часть трубопровода между соседними сечениями.

Цикл нагружения трубопровода – периодически повторяющийся режим его работы включающий нагрев эксплуатацию при постоянной температуре и отключение с полным охлаждением. Следовательно количество циклов равно числу включений трубопровода в работу из холодного состояния или числу отключений его на длительное время.

Допуск на утонение – прибавка компенсирующая минусовое отклонение по толщине стенки трубы а также утонение его штамповке или гибке.

Рисунок 4.1 – Формализованная схема трубопроводной системы5. КРАТКАЯ ХАРАКТЕРИСТИКА ПРИКЛАДНОЙ ПРОГРАММЫ «АСТРА-Т»

Программа “Астра-Т” широко применяется при проектировании трубопроводных систем ТЭС и АЭС конструктивных изменениях трубопроводной системы. “Астра-Т” позволяет с помощью ЭВМ произвести расчет трубопроводов и их систем на прочность и самокомпенсацию т. е. определение возникающих сил и напряжений. Каждый из трубопроводов ТЭС и АЭС работает в широком диапазоне режимов – давлений температур расходов. Трубопроводная система воздействует на оборудование к которому присоединяется. Программа “Астра-Т” позволяет производить расчеты трубопроводов и их систем в следующих режимах:

Холодное состояние т. е. прочность трубопроводов при монтаже при максимальном пробном давлении при гидравлическом испытании;

Процесс нагревания трубопровода:

Горячее состояние при максимальных параметрах среды;

Программа увязана с объемным информационным обеспечением – банком данных по трубопроводам опорам стандартам и другой информацией.

В результате расчета выдаются данные по напряжениям на отдельных участках трубопроводных систем которые проектировщик (конструктор) анализирует сравнивает с допустимым и принимает окончательное решение о надежности исследуемой трубопроводной системы. “Астра-Т” позволяет также произвести выбор пружин для пружинных (упругих) опор определить нагрузки на них в холодном и рабочем состояниях установить степени затяжек пружин при монтаже и осадку их в рабочем состоянии.

Для выполнения расчетов на ЭВМ необходимо заполнять специальные бланки задания установленной формы с которых оператор вводит данные в ЭВМ. Результат расчета выводится в виде таблиц с необходимыми текстовыми пояснениями.

ХАРАКТЕРИСТИКИ ВЫБРАННОЙ СТАЛИ ИЗ ПРОГРАММЫ «STEEL»

Назначение программы STEEL: информация о характеристиках часто применяемых в энергетике марок сталей при различных исходных данных.

Программа STEEL является одной из многочисленных программ информационного обеспечения САПР содержит информацию по характеристикам сталей. Это самостоятельная программа автоматический ввод характеристик сталей в другие программы отсутствует поэтому пользователь фиксирует характеристики сталей на бумаге.

Запускаем исполняемый файл steel.exe. На экране видим сообщение:

«Введите расчётный ресурс и тип стали и введите монтажную и рабочую температуры». Из «Задания на курсовой проект» вводим используя курсор требуемые данные. Характеристики стали указаны идентификаторами. Соответствие идентификаторам теплофизических характеристик сталей приведено в таблице 6.1.

Таблица 6.1 – Обозначение теплофизических характеристик сталей в справочной

литературе и соответствующие им идентификаторы в информационной

программе STEEL и прикладной программе ASTRA

Наименование параметра

Модуль упругости для рабочего состояния

Модуль упругости для холодного состояния

Допустимое напряжение для рабочего состояния

Допустимое напряжение для холодного состояния

Коэффициент линейного расширения

Коэффициент усреднения компенсационных напряжений

Коэффициент релаксации компенсационных напряжений

Показатель ползучести металла

Фиксируем полученные на экране значения:

BETA = 00000136 1ºC;

ЗАПОЛНЕНИЕ БЛАНКОВ ДЛЯ РАСЧЕТА НА ПРОЧНОСТЬ ТРУБОПРОВОДНОЙ СИСТЕМЫ ПО ПРИКЛАДНОЙ ПРОГРАММЕ «АСТРА-Т»

Регистрационный номер расчёта: это номер варианта - «1».

Название объекта: «Трубопроводы ТЭЦ».

Дополнительные сведения: «Студент Ершова Ю.В. гр. 306420».

Далее идёт таблица _&В_D = имеющая восемь пустых клеток. Слева от них наименования величин вносимых в клетки.

Номер расчета. Вводим «1» т.е. полный расчет с выбором упругих опор. (Существуют и другие виды расчета: 3 – расчет только на гидравлические испытания; 8 – проверочный расчет без выбора упругих опор и т.д.).

Число участков. Вводим 1 (как на формализованной схеме).

Число узлов. В рассматриваемом примере узлов (мест разветвления трубопроводной системы) нет поэтому вводим 0.

Количество приближений при выборе упругих опор S1. Принимаем 1.

Коэффициент перегрузки Кп: принимаем 14.

Задаваемое изменение нагрузки на упругую опору при переходе из рабочего состояния в холодное %: принимаем 35.

Условная жесткость упругих опор (кгссм) Ку: принимаем 1000000.

Коэффициент запаса по нагрузке упругих опор (10- 13) К: принимаем 11.

Признак выбора отраслевой нормали подбора пружин IPR=0 т.е. пружины подбираются по МВН (указано в задании).

1 Таблица «Общие данные»

Начало участка NAU =1.

Конец участка КOU = 2.

Число отрезков Z0 = 15. Определено при формализации схемы трубопровода рисунок 4.1.

Расчетное внутреннее давление Pраб кгссм2: Р=150 кгссм2 – из задания на курсовое проектирование.

Модуль упругости для рабочего состояния Ер кгссм2 из программы «steel»:

ЕР = 2070000 кгссм2.

Модуль упругости для холодного состояния Ех кгссм2 из программы «steel»:

ЕХ = 2105000 кгссм2.

Допускаемое напряжение для рабочего состояния p кгссм2 из программы «steel»:

Допускаемое напряжение для холодного состояния х кгссм2 из программы «steel»:

Допускаемая амплитуда напряжения для прямолинейных труб [а]пр кгссм2 при числе нагружений N = 7500 циклов (N определим по приложению 3 [1]) по рисунку 5.1 [2]:

Допускаемая амплитуда напряжений для криволинейных труб [а]кр кгссм2 при числе нагружений N = 7500 циклов по рисунку 5.1 [2]:

Равномерно распределенная нагрузка q1 q2 q3 кгссм2.

Она вызвана весом трубопровода на 1 см его длины в проекциях на оси координат соответственно X1 X2 X3. Вес трубопровода направлен вниз поэтому проекции на оси X1 X2 отсутствуют т.е. q1 = q2 = 0.

Нагрузку q3 определяем следующим образом:

q3 = qтр. + qср. + qизол. (7.1)

где qтр. – 1 см собственно трубы кгссм страница 17 [1]:

qтр.=·S(Dн – S)·c (7.2)

где с = 785·10-3 кгссм3 – удельный вес стали страница 17 [1]:

qтр. = ·15·(194 – 15)·785·10-3 = 066 кгссм;

qср – вес среды кгссм. Для пара им можно пренебречь. Для воды определим по формуле на странице 17 [1]:

где в = 9169·10-4 кгссм3 – удельный вес воды определяется по таблице 9.2 [2] в зависимости от температуры воды:

qизол. = 0098 кгссм – вес тепловой изоляции в расчете на 1 cм длины таблица 7.2 [2] из двух значений выбираем большее:

q3 = qтр. + qср. + qизол. = 066 + 019 + 0098 = 095 кгссм.

Значит Q = – 095 кгссм.

Расчетная разность температур tH °С. Это разность между рабочей температурой и температурой наружного воздуха t0 = 20 °С:

Коэффициент линейного расширения 1°С из программы «steel»:

BETA = 00000136 1°С.

Номинальный наружный диаметр трубы Dн см: DH = 194 см.

Номинальная толщина стенки трубы S см: S = 15 cм.

Допуск на утонение стенки трубы С1 см: СI = 015 см. Он показывает возможность изготовления трубы на заводе с несколько более тонкой стенкой чем требуется. Обычно «С1» принимается в размере 10% номинальной толщины стенки трубы.

Коэффициент прочности поперечного сварного стыка и таблица 4.9 [2]: FIU = 08.

Коэффициент прочности продольного сварного стыка таблица 4.8 [2]: FI = 09.

Коэффициент усреднения компенсационных напряжений а также показатель ползучести учитывают влияние ползучести металла которое становится заметным лишь при расчетной температуре свыше 370 °С. Так как у нас температура 150 °С то эти величины принимаются равными:

– коэффициент усреднения компенсационных напряжений XI = 1;

– коэффициент релаксации компенсационных напряжений DЕLM = 1;

– показатель ползучести металла M = 0.

Начальная эллиптичность сечения криволинейной трубы а %: А = 3%.

Считаем что смещение концов трубопровода от присоединенного оборудования отсутствует – оставляем графы пустыми.

Тройники отсутствуют поэтому данные строки в таблице не заполняем.

2 Таблица «Координаты»

Таблица задаёт «геометрию» трубопровода. Все величины задаются в сантиметрах. Поместив начало координат в первую неподвижную точку записываем координаты каждого сечения. Например для сечения «0» координаты Х1 = Х2 = R = 0. Радиус гиба прямолинейных участков задаются нулями.

Рисунок 7.1 – Схема криволинейного отрезка 3 трубопроводной системы

Если сечение расположено в конце криволинейных отрезков (например 5 на рисунке 7.1) то задаются координаты не самого сечения а координаты «вершины поворота» А (рисунок 7.1). При этом координаты предыдущего сечения (например 5) заменяются нулями. Записи для криволинейного отрезка относят к конечной точке поворота (в частности сечению номер 5). Радиус гиба криволинейного отрезка принимаем равным Dн = 194 см.

X1= 0 -300 0 -430 -430 0 -430 -430 0 -430 -430 -430 -430 0 -430 -430

X2= 0 0 0 0 160 0 527 527 0 527 744 934 980 0 1214 1214

X3= 0 0 0 0 0 0 0 200 0 430 430 430 430 0 430 330

R= 0 0 0 19.4 0 0 19.4 0 0 19.4 0 0 0 0 19.4 0

Столбец «длина отрезка» D = не заполняем.

Заполнение таблицы заканчивается последним сечением в нашем варианте номером 15.

3 Таблица «Опоры скольжения»

Номера сечений в которых расположены опоры скольжения – 1 4.

Условные коэффициенты жесткости Кус по осям Х1 и Х2 равны 0 т.к. С.О. не препятствует перемещению трубопровода в горизонтальной плоскости. По оси Х3 Кус = 1000000 кгссм т.к. опора препятствует перемещению вниз.

Коэффициент трения – 03.

4 Таблица «Упругие опоры»

Номера сечений в которых расположены упругие опоры – 10.

Количество тяг упругой опоры – 2 (из задания по курсовому проектированию).

Длина тяги упругой опоры – 155 см (из задания по курсовому проектированию).

5 Таблица «Отличающиеся значения»

Таблица описывает арматуру трубопровода: задвижки вентили обратные клапаны изменение диаметра или толщины стенки.

Номер сечения являющегося задвижкой – 12.

Dн = 194 см – наружный диаметр задвижки.

Sз = 30 см – толщина стенки задвижки. Принимаем в 2 раза больше номинальной толщины стенки трубопровода.

С1 = 030 см – допуск на утонение. Принимаем 10% от толщины стенки задвижки.

Qз кгссм – равномерно распределенная нагрузка записывается в бланке со знаком «–» и определяется следующим образом:

Qз = qзадв + qср + qизол (7.4)

где qизол и qср такая же как и в подразделе 7.1.

qизол. = 0098 кгссм.

qср – нужно учесть что толщина стенки здесь другая:

Bес задвижки на 1см длины по формуле на странице 20 [1]:

qзадв = Рзадвlзадв = 25046 = 543 кгссм (7.5)

Рзадв = 250 кгс – вес задвижки (дано в задании).

Qз = 543 + 013 + 0098 = 566 кгссм.

Принимаем Qз со знаком “минус”.

6 Таблица «Сосредоточенные силы»

При монтаже трубопровода возможно воздействие на него со стороны других трубопроводов и строительных конструкций в виде сосредоточенных сил (например Рс рисунок 1.1).

В таблицу заносим номер сечения и значения силы в проекциях на оси координат.

Номер сечения в котором действует сосредоточенная сила Рс – 7.

Сосредоточенная сила Рс действует в плоскости Х3ОХ2 .

Значения силы в проекциях на оси координат:

РсХ2 = Рс·sinα = 38·sin47º = 2679 кгс

РсХ3 = – Рс·cosα = – 38·cos47º = – 2592 кгс.

7 Таблица «Монтажный растяг в местной системе координат»

Холодная растяжка трубопровода (монтажный натяг) производится для уменьшения напряжений в П-образных линзовых компенсаторах при рабочем состоянии трубопровода а также для уменьшения нагрузки передаваемой на оборудование. При этом трубопровод растягивает в холодном состоянии (при монтаже) в пределах упругих свойств металла. Холодную растяжку выполняют в виде зазора между концами соединяемых труб (например концом компенсатора и концом прямого участка трубы к которому присоединяется компенсатор). Холодная растяжка производится на сварном стыке или фланцевом соединении наиболее удаленном от компенсатора так как при растягивании перекос в сварном соединении будет наименьшим. Место и размер холодной растяжки указывается на чертежах трубопровода.

При нагреве (тепловом удлинении трубопровода) напряжения растяжения полученные в результате холодной растяжки снимаются.

Рекомендуют применять монтажную растяжку в высокотемпературных трубопроводах которые обладают локализаторами ползучести т.е. элементами в которых может происходить интенсивное накопление деформаций ползучести.

Выполнение холодной растяжки необязательно. Целесообразность ее применения размеры и место выполнения решают с учетом конкретных особенностей трубопровода.

Учет монтажной растяжки в расчете трубопровода на прочность допускается в случае когда гарантируется ее выполнение в строгом соответствии с данными проекта. Если качество выполнения монтажной растяжки не гарантируется рекомендуется рассчитывать трубопровод на прочность без её учета. В этом случае положительный эффект монтажной растяжки обосновывает и относят к не учитываемым факторам повышающим запас надежности трубопровода.

По этим причинам таблицу «Монтажный растяг» в бланке-описании участков не заполняем.

8 Таблица «Жесткости труб для компенсатора»

Таблица описывает имеющиеся на схеме линзовые компенсаторы. По причине их отсутствия таблица не заполняется.

ИСХОДНЫЕ ДАННЫЕ И РЕЗУЛЬТАТЫ РАСЧЁТА НА ПРОЧНОСТЬ ПО ПРИКЛАДНОЙ ПРОГРАММЕ «АСТРА-Т»

&B D=11011.43510000001.1

X1=0-3000-430-4300-430-4300-430-430-430-4300-430-430

X2=000016005275270527744934980012141214

X3=000000020004304304304300430330

R=00019.40019.40019.4000019.40

Результаты расчета по программе “АСТРА” содержат следующую информацию:

- напряжения в трубопроводах (по каждому сечению);

- перемещение каждого сечения по осям координат;

- выбранные упругие опоры;

- усилия на неподвижные опоры;

- усилия на скользящие опоры.

Полные данные расчёта приведены ниже:

ПPOГPAMMA "ACTPA-T" PEДAKЦИЯ 4-87 16.12.2013 1

T P У Б O П P O B O Д H O Й C И C T E M Ы H A П P O Ч H O C T Ь

П O П P O Г P A M M E " A C T P A - T

OБЬEKT: Трубопроводы ТЭЦ>.

ДOПOЛHИTEЛЬHЫE CBEДEHИЯ: Студент Ершова Ю.В. гр. 306420>.

И C X O Д H Ы E Д A H H Ы E C И C T E M Ы

Ч И C Л O У Ч A C T K O B - 1

Ч И C Л O У З Л O B - 0

KOЛИЧECTBO ПPИБЛИЖEHИЙ 1

ПPИ BЫБOPE УПРУГИХ OПOP - S1

KOЭФФИЦИEHT ПEPEГPУЗKИ - KП 1.40

ЗAДABAEMOE ИЗMEHEHИE HAГPУЗKИ HA

УПPУГУЮ OПOPУ ПPИ ПEPEXOДE ИЗ PA- 35.00

БOЧEГO COCTOЯHИЯ B XOЛOДHOE - D%

УCЛOBHAЯ ЖECTKOCTЬ УПPУГИX 1000000.00

KOЭФФИЦИEHT ЗAПACA ПO HAГPУЗKE 1.10

УПPУГИХ OПOP (1.0 - 1.3) - K

ПPOГPAMMA "ACTPAT" PEДAKЦИЯ 4-87 16.12.2013 1

ИCXOДHЫE ДAHHЫE УЧACTKA 1 2

P EP EX [SIGMA P] [SIGMA X][SIGMA A]ПP[SIGMA A]KP Q1 Q2 Q3

кгссм**2 кгссм**2 кгссм**2 кгссм**2 кгссм**2 кгссм**2 кгссм**2 кгссм кгссм кгссм

THградус BETA1градус DHсм Sсм C1см ФИ Ф XИ DELTA M A%

ГEOMETPИЯ ЛИHИИ УЧACTKA OПOPЫ CKOЛЬЖEHИЯ УПPУГИE OПOPЫ

N K УCкгссм F N K P3Y N L

N CEЧ X1см X2см X3см Rсм Dсм KOЭФ ЧИC ДЛИHA

CEЧ X 1 X 2 X 3 TP. CEЧкгссм кгс ЦEПTЯГИсм

-430.0 527.0 .0 19.4 .0 COCPEДОTOЧEHHЫE CИЛЫ OTЛИЧAЮЩИЕСЯ ЗHAЧЕHИЯ

.0 .0 .0 .0 .0 N C P1кгс P2кгс P3кгс N CEЧ. DHсм Sсм C1смQ3кгс

.0 .0 .0 .0 .0 MOHTAЖНЫЙ PACTЯГ

-430.0 1214.0 330.0 .0 .0 N CDELT1смDELT2смDELT3см

ЖECTKOCTИ TPУБ ДЛЯ KOMПEHCATOPA

N C. EJЭкгс.см**2 GJPкгс.см**2 EFкгс GFкгс

TPOЙHИK ПEPEMEЩEHИЯ KOHЦОB

N УЗЛA ЛИHEЙHЫЕ УГЛOBЫE

DHсм U(0)см U(N)см U(0)paд.U(N)paд.

**********************************************************************

PEЗУЛЬTATЫ PACЧETA 16.12.2013 ЭTAП 1 УЧАCTOK 1 - 2

N ПEPEMEЩEHИЯ HAПPЯЖEHИE

CEЧ ПPИBEД. НОМИН. ЭФФEKT. ДОПУCK.

HAГPУЗKИ: HA OБOPУДOBAHИE HA OБOPУДOBAHИE

OCИ X 1 X 2 X 3 X 1 X 2 X 3

CИЛЫкгс 6 -50 244 6 -23 -237

M-TЫкгссм 1299 17215 16486 4017 482 2841

PAБOЧИЕ HAГPУЗKИ УПPУГИX OПOP

HOMEP CEЧEHИЯ HAГPУЗKA кгс

HAГPУЗKИ OПOP CKOЛЬЖEHИЯ И HAПPABЛЯЮЩИX OПOP

******************************************************************************

PEЗУЛЬTATЫ PACЧETA 16.12.2013 Э T A П 3 УЧACTOK 1 - 2

ЭKBИBAЛEHTHOE ЭKBИBAЛ.

CEЧ. ПO OCЯM ДOПУCK. ДЛЯ K.OT ДOПУCK.

X 1 X 2 X 3 ЭЛЛИПTИЧ >ИЛИ = 1

XAPAKTEPИCTИKA BЫБPAHHЫX УПPУГИX OПOP

HAГPУЗKA кгс CTPУKTУPA ЗАТЯЖКА ОСАДКА

N KOЛ.Р ЦЕПИ ПPУЖИHHOЙ ПPУЖИH ПPУЖИH

N кгс P3 P3 Z ПO MBH 049-63 1 X 2 X 1 P 2 P

2 1155 1147 1421 1 1*16 4.31 3.48

CИЛЫ TPEHИЯ OПOP CKOЛЬЖEHИЯ

HOMEP П O X 1 П O X 2

CEЧEHИЯ к г с к г с

PEЗУЛЬTATЫ PACЧETA 16.12.2013 Э T A П 2 Б У Ч A C T O K 1 - 2

TPУБОПPOBOД ПOДHИMAETCЯ HAД OПOPOЙ СКОЛЬЖЕНИЯ

HOMEP П E P E M E Щ E H И Я П O O C Я M

HАГPУЗKИ : НА ОБОРУДОВАНИЕ HA OБOPУДOBAHИE

CИЛЫ кгс -389 258 246 -5 447 -3

M-TЫкгссм 1692 17421 -61977 -92356 2054 -6101

PEЗУЛЬTATЫ PACЧETA 16.12.2013 Э T A П 4 У Ч A C T O K 1 - 2

TPУБOПPOBOД ПOДHИMAETCЯ HAД OПOPOЙ CKOЛЬЖEHИЯ

НАГПУЗКИ B XOЛOДHOM COCTOЯHИИ

HA OБOPУДOBAHИE НА ОБОРУДОВАНИЕ

CИЛЫ кгс 13 -119 120 13 -92 -114

M-TЫкгссм -1189 5029 39503 -21181 -1656 4636

B XOЛOДHOM COCTOЯHИИ

CBOДНAЯ TAБЛИЦA PEЗУЛЬTATOB PACЧETA TPУБOПPOBOДНОЙ CИСТЕМЫ K PACЧETУ N 1

N XAPAKTEPИCTИKИ УПPУГИX OПOP XAPAKTEPИCTИKИ OПOP CKOЛЬЖEHИЯ П Е Р E M E Щ E H И Я

HOMEP TИП П O O C Я M C M

CE Ц HOMEPA P HAГPУЗKИ ЗATЯЖKИ MAKCИMAЛЬHЫE CИЛЫ

УЧ-KAЧEOПOE ПPУЖИH ЦEПИ KГC CM HAГPУЗKИKГC TPEHИЯKГC BИДИМЫЕ ПOЛHЫE

И 049-63 KГCP PAБ.P XOЛ.L PAБL XOЛ. P PAБ. P XOЛ. PX1 PX2 X 1 X 2 X 3 X 3

- 2 1 CKЛ. -3 292 56 39 -.53 -.37 .00

CKЛ. 880 667 326 117 -.77 -.28 .00

УПP.21*16 1155 1147 1421 3.48 4.31 -.20 -.78 .83 1.08

H A Г P У З K А H A H E П O Д B И Ж H Ы E O П O P Ы

HO- B P A Б O Ч E M C O C T O Я H И И B X O Л O Д Н O M C O C T O Я H И И

CE- C И Л Ы K Г C M O M E H T Ы K Г C C M C И Л Ы K Г C M O M E H T Ы K Г C C M

HИЯ P 1P P 2P P 3P M 1P M 2P M 3P P 1P P 2P P 3P M 1P M 2P M 3P

АНАЛИЗ ПРОЧНОСТИ ЗАДАННОЙ ТРУБОПРОВОДНОЙ СИСТЕМЫ

Проанализируем прочность заданной трубопроводной системы.

Результаты расчётов на этапе № 1 удовлетворительны: Максимальные перемещения по всем осям составляют менее пяти сантиметров.

Результаты расчётов на этапе № 3 удовлетворительны. Максимальные перемещения по всем осям составляют менее пяти сантиметров. Эквивалентное напряжение во всех сечениях трубопровода меньше допустимого. Силы трения опор скольжения во всех сечениях в рамках допустимого.

Результаты расчёта на этапе № 2Б удовлетворительны: Максимальные перемещения по всем осям составляют менее пяти сантиметров.

Результаты расчёта на этапе № 4 удовлетворительны.

В ходе расчетов на ЭВМ было установлено что расчетные напряжения в неподвижных опорах не превышают 10000 кгс.

Марка стали и толщина стенки выбраны верно.

При выполнении курсового проекта были выполнены следующие расчеты:

– предварительный выбор марки стали и диаметра труб (внутреннего Dв условного прохода Dу наружного Dн);

– расчет толщины стенки S и уточнение марки стали и размеров трубы по сортаменту труб при заданных параметрах среды;

– окончательный расчет на прочность и самокомпенсацию трубопроводной системы с применением прикладной программы «АСТРА-Т» на ЭВМ;

Систематизировали знания по расчету и проектированию трубопроводных систем с применением прикладной программы «АСТРА-Т» закрепили знания и приобрели навыки проектирования технологических коммуникаций на тепловых электростанциях и в тепловых сетях так как от грамотного конструирования этих систем во многом зависит работа указанных объектов.

Акулич И.Ф. Муковозчик Н.В. Балабанович В.К. Чиж В.А. Методическое пособие к курсовому проектированию по дисциплине “Основы конструирования и системы автоматизированного проектирования”. – Мк.: БГПА 1992.

Никитина И.К. Справочник по трубопроводам тепловых электростанций. – М.: Энергоиздат 1983.

Ривкин С.Л. Александров А.А. Термодинамические свойства воды и водяного пара. – М.: Энергия 1978.

![]() исходная в масштабе.dwg

исходная в масштабе.dwg

Спецификация оборудования КИП и А

Первичный преобразователь температуры

установленный по месту

Прибор показывающий давление

(манометр показывающий)

Измерительный преобразователь избыточного давления

Прибор показывающий температуру

Прибор показывающий разности давления для измерения

Измерительный преобразователь разности давления для измерения

Строительство подкачивающей насосной станции для теплоснабжения

района жилой застройки "Казимировка" в г. Могилеве

станция по Минскому шоссе

очередь. Подкачивающая насосная

трубопроводных систем

Расчёт и конструирование

Примечания: 1. Сосредоточенная сила Pc действует в плоскости X3OX2 2. Размеры даны в см. Условные обозначения: Н.О. - неподвижная опора; С.О. - скользящая опора; У.О. - Упругая опора.

Рекомендуемые чертежи

- 17.05.2023

- 24.01.2023

- 04.04.2017

- 29.07.2014

- 24.01.2023

- 24.01.2023

Свободное скачивание на сегодня

Обновление через: 3 часа 23 минуты