Производственный цех полимерных покрытий

- Добавлен: 24.01.2023

- Размер: 4 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() календарь.dwg

календарь.dwg

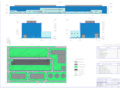

Отделение полимерных покрытий

. На данном чертеже разработаны стройгенплан на период монтажа конструкций каркаса

календарный план и графики движения механизмов и рабочих кадров..

Перед началом производства работ необходимо выполнить следующие мероприятия и работы:

1. Выполнить ограждение строительной площадки;

2. Установить и подключить распределительный пункт электроэнергии;

3. Обеспечить строительную площадку электроосвещением;

4. Отсыпать щебнем или доменным шлаком дороги

площадки складирования и укрупнения.

5. Установить сигнальные ограждения опасной зоны работы крана;

6. Установить и подключить инструментальные и бытовые помещения;

7. Выполнить по проекту фундаменты по рядам А и Б на отм. -2

Все работы производятся гусеничным краном СКГ-40А lстр.=25м

Монтаж конструкций каркаса начинать с оси 22.

движения рабочих кадров

. Каждый работающий на стройке обязан знать и строго соблюдать правила пожарной безопас-

ности в соответствии с ППБ 01-03 "Правила пожарной безопасности".

Ответственность за пожарную безопасность на строящихся объектах

строительных площадках

несут персонально начальник строительства

начальники строительных участков

другие должностные лица

на которых эта обязанность возложена в соответствии с приказом

начальника строительства.

Руководители строек (строительных участков)

ответственные за противопожарное состояние

- организовать на объектах изучение и выполнение правил пожарной безопасности;

- знать и точно выполнять противопожарные мероприятия

предусмотренные проектом

влять контроль за их соблюдением всеми работающими на стройке;

- регулярно проверять противопожарное состояние объектов;

- не допускать производство СМР при отсутствии на стройплощадке источников водоснабжения

подъездов и телефонной связи.

Работы с пожароопасными веществами на легковоспламеняющихся растворителях допускаются

только с письменного разрешения начальника или Главного инженера строительства и только

после выполнения мероприятий

обеспечивающих пожарную безопасность.

Временную проводку на стройплощадке следует выполнять изолированным проводом и подвеши-

вать на высоте не менее 2

м над рабочим местом

м-над проходами и 6м-над проездами.

В конторе прораба установить телефонную связь для вызова пожарных частей

вывесить табличку с номерами телефонов пожарной охраны.

Каждый работающий на стройплощадке в случае возникновения пожара обязан:

- немедленно сообщить в пожарную охрану;

- принять меры к эвакуации людей и спасению материальных ценностей;

- одновременно приступить к тушению пожара своими силами с помощью имеющихся на строящемся

объекте средств пожаротушения.

Сгораемые конструкции настилов подмостей должны быть обработаны огнезащитными средствами.

Насосная станция оборотного

Подземное проложение временной

линии электропередач

Подготовительные работы

Срезка растительного слоя

Разработка грунта вручную

Разработка грунта экскаватором

Устройство фундамента

Наружные сан-тех работы

Наружные эл-тех работы

Укладка фундаментных балок

Монтаж колонн и связей по колоннам

Монтаж подкрановых балок

Каменная кладка стен

Монтаж фахверка и стеновых панелей

Остекление фонарных переплетов

Внутренние эл-тех работы

Внутренние сан-тех работы

Оштукатуривание поверхностей

Монтаж стропильных ферм

Мотаж каркасов фонарей и оконных панелей

Окраска поверхностей

Кран гусеничный СКГ-40А

Наименование машин и механизмов

График движения основных машин и механизмов

Правила пожарной безопасности

Вальцетокарная мастерская

Фильтровальная установка

Радиальные отстойники

Экспликация помещений

Площадка укрупнительной сборки

Гусеничный кран СКГ-40А

Зона действия монтажного крана

Временное ограждение

Противопожарные щиты

Трансформаторная подстанция

Эл. силовой распределительный щит

Прожекторная установка

Временные линии эл. передач

Временный водопровод

Условные обозначения

Комната обогрева рабочих

Комната для сушки одежды

Закрытый неотапливаемый склад

![]() ар2.dwg

ар2.dwg

металлических конструкций

План здания в осях А-Б на отм. 0

Самонарезающие болты

Парапетный слив из оцинкованной

слоя рулонного кровельного

Стальной профилированный

План здания в осях А-Б на отметке 0

Теплоизоляция-плиты из перлитопластбетона - 100мм

Пароизоляция-слой рулонного наплавляемого битумно-полимерного материала "Элабит П

Слой рулонного кровельного наплавляемого битумно-полимерного материала "Элабит К

Профилированный лист Н60-845-0

слоя рулонного кровельного наплавляемого битумно-полимерного материала "Элабит П

Вкладыш из пенополиуретана

Уплотнитель из гернита

Плита из перлитопластбетона

Пароизоляция-"Элабит П

![]() диплом.doc

диплом.doc

1. Основы технологического процесса 9

2. Общая характеристика объекта и условий строительства 11

Архитектурно-строительная часть ..12

1. Генеральный план и благоустройство территории .13

2. Функциональная схема 13

3. Объемно-планировочное решение 14

4. Конструктивное решение 15

5. Инженерное оборудование 16

6. Меры по обеспечению долговечности конструкций ..17

7. Физико-техническое обоснование принятых решений ..17

7.1. Теплотехнический расчет стены .17

7.2. Теплотехнический расчет покрытия 20

8. Вопросы экологии ..22

Расчетно-конструктивная часть 23

1. Вариантное проектирование 24

2. Компоновка поперечной рамы стального каркаса ..24

3. Сбор нагрузок на поперечную раму 26

3.1. Постоянные нагрузки 26

3.2. Снеговая нагрузка .28

3.3. Крановые нагрузки 28

3.4. Ветровая нагрузка .32

3.5. Нагрузка от пыли ..33

4. Статический расчет рамы ..33

5. Расчет прогонов ..36

5.1. Подбор основных сечений 36

5.2. Расчет и конструирование узлов .36

6. Расчет колонны К1 при жестком сопряжении с фермой 38

6.1. Определение расчетных длин колонны ..38

6.2. Подбор сечения надкрановой части колонны 39

6.3. Подбор сечения подкрановой части колонны 42

6.4. Расчет решетки подкрановой части колонны 45

7. Расчет колонны К2 при жестком сопряжении с фермой 47

7.1. Определение расчетных длин колонны ..47

7.2. Подбор сечения надкрановой части колонны 48

7.3. Подбор сечения подкрановой части колонны 51

7.4. Расчет решетки подкрановой части колонны 54

7.5. Расчет колонны в месте примыкания консоли ..56

8. Расчет колонны К1 при шарнирном сопряжении с фермой 57

8.1. Определение расчетных длин колонны ..57

8.2. Подбор сечения надкрановой части колонны 58

8.3. Подбор сечения подкрановой части колонны 61

8.4. Расчет решетки подкрановой части колонны 64

9. Расчет колонны К2 при шарнирном сопряжении с фермой 65

9.1. Определение расчетных длин колонны .66

9.2. Подбор сечения надкрановой части колонны 67

9.3. Подбор сечения подкрановой части колонны 69

9.4. Расчет решетки подкрановой части колонны 72

9.5. Расчет колонны в месте примыкания консоли ..74

10. Расчет стропильной фермы 75

10.1. Сбор нагрузок на ферму 75

10.2. Подбор сечений элементов фермы при жестком соединении с

10.3. Подбор сечений элементов фермы при шарнирном соединении с

11. Выбор оптимального варианта расчетной схемы 86

12. Расчет узла крепления элементов решетки к нижнему поясу фермы 86

13. Расчет узла крепления элементов решетки к верхнему поясу фермы 87

14. Расчет опорного узла 88

15. Расчет узла сопряжения верхней и нижней части колонны 90

16. Расчет и конструирование базы колонны .93

16.1. Расчет базы наружной ветви 93

16.2. Расчет базы подкрановой ветви 95

16.3. Расчет анкерных болтов 97

17. Расчет оголовка колонны 97

18. Расчет проема в колонне .98

19. Расчет швов крепления консоли к колонне 100

Основания и фундаменты 101

1. Геологические условия площадки строительства 102

2. Расчет фундамента по оси Б 103

2.1. Назначение глубины заложения фундамента .103

2.2. Определение размеров подошвы фундамента 104

2.3. Определение осадки фундамента .107

3. Конструирование фундамента по оси Б 108

3.1. Определение размеров фундамента .108

3.2. Расчет фундамента на продавливание .108

3.3. Подбор рабочей арматуры фундамента ..109

Информационные технологии в строительстве 111

1. Программа «Прогон» ..112

2. Текст программы .112

Технология и организация строительства .123

1. Характеристика площадки строительства .124

2. Геодезическая подготовка площадки строительства 124

3. Объемы строительно-монтажных работ 125

4. Выбор комплекта машин для земляных работ .128

5. Выбор грузоподъемных механизмов для монтажа конструкций 129

6. Объектный стройгенплан 131

6.1. Расчет временных административно-бытовых зданий ..131

6.2. Расчет складов строительных материалов и конструкций 132

6.3. Расчет временного водоснабжения ..133

6.4. Расчет временного электроснабжения 134

6.5. Теплоснабжение площадки строительства и здания .136

7. Методы производства строительно-монтажных работ 136

8. Охрана окружающей среды при ведении строительно-монтажных

9. Карточка-определитель работ календарного графика .141

Безопасность производства строительно-монтажных работ 156

1. Анализ опасных и вредных негативных факторов при производстве

основных видов строительно-монтажных работ .157

2. Порядок производства бетонных работ 164

3. Порядок производства монтажных работ .165

4. Порядок производства кровельных работ .166

5. Расчет сопротивления защитного заземления бетононасоса ..167

Гражданская оборона ..170

1. Повышение устойчивости промышленного здания в период угрозы

нападения противника 171

2. Усиление подкрановых балок 172

3. Усиление стропильных ферм .173

4. Усиление колонн .175

5. Повышение устойчивости технологического оборудования ..176

6. Повышение устойчивости технологического процесса ..177

Экономика строительства ..179

Библиографический список 193

В данном дипломном проекте представлена разработка производственного цеха отделения полимерных покрытий предназначенного для производства рулонного металлопроката с покрытием из полимеров. Полимерное покрытие стали обеспечивает необходимые характеристики поверхности такие как вид поверхности (цвет текстура блеск внешний вид) прочность и устойчивость к истиранию и ультрафиолетовому излучению.

В проекте предусматривается применение металлического каркаса с легкими навесными стеновыми панелями типа «сэндвич».

Технические решения принятые в рабочих чертежах соответствуют требованиям экологических санитарно – гигиенических противопожарных и других норм действующих на территории Российской Федерации и обеспечивают безопасную для жизни и здоровья людей эксплуатацию объекта при соблюдении предусмотренными рабочими чертежами мероприятиями.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ

1. Основы технологического процесса

Линия по нанесению полимерных покрытий здание для которой проектируется в данном диплом проекте предназначена для производства рулонного металлопроката с покрытием из полимеров.

Полимерное покрытие стали обеспечивает необходимые характеристики поверхности такие как вид поверхности (цвет текстура блеск внешний вид) прочность и устойчивость к истиранию и ультрафиолетовому излучению.

Технологический процесс окраски рулонного металлопроката представлен следующими этапами:

Подготовка поверхности перед окраской

- двойное обезжиривание поверхности листа в специальных ваннах с применением вращающихся щеток с последующей двойной промывкой чистой водой распылением форсунками;

- пассивация поверхности листа специальным хроматирующим раствором с последующей сушкой горячим воздухом

- нанесение грунтовки валковым методом (цель: достижение адгезии);

- сушка грунтовочного слоя в сушильных печах по зонам при заданных температурах;

- нанесение эмали метод нанесения - валковый (окрасочными валами);

- сушка эмали в сушильных печах по зонам при заданных температурах;

- намотка окрашенного листа в рулоны.

Режим отверждения и сшивающие добавки выбираются в зависимости от максимальной температуры нагревания металла от его типа и толщины. Время отверждения колеблется между 20 и 70 секундами при пиковой температуре металла от 240ºС до 249ºС.

Ниже приведено схематическое изображение непрерывной линии по окраске рулонного металла (рис. 1.1.1.).

Рис. 1.1.1. Технологическая линия

Разматыватель 2.Сшивка лент 3.Накопитель ленты 4.Химическая подготовка поверхности 5.Окрасочные камеры 6.Сушка в печи 7.Водяное охлаждение 8.Нанесение эмали 9.Сушка в печи 10.Водяное охлаждение 11.Накопитель ленты 12.Резка 13.Наматыватель рулонов

Применяемая линия представляет собой современный технологический комплекс оборудования поставляемого фирмой Sondelf Германия.

В состав линии по нанесению полимерных покрытий входят следующие участки и оборудование:

)участок разматывания резки сшивки и накопления ленты оси 1-7.

Размещаемое оборудование: входная опора для рулона конвейер для подачи рулонов разматывающее устройство установка тянущих роликов ножницы правильная машина сшивная машина для полос входной петледержатель.

)участок подготовки и окраски поверхности ленты оси 7-14.

Размещаемое оборудование: установка для обезжиривания поверхности отжимной валик секция очистки щетками секция нанесения химреагентов на поверхность листа сушильные печи вентиляторный воздухонагреватель покрасочные камеры охладители инсинератор.

)участок накопления резки и наматывания готовой ленты оси 14-17.

Размещаемое оборудование: выходной петледержатель ножницы установка тянущих роликов сматывающее устройство конвейер для подачи рулонов выходная опора для рулона.

)участок отгрузки со складом готовой продукции оси 17-22.

Данная линия также комплектуется компьютерным управлением технологическим процессом датчиками нагрузки направляющими роликами опорными валками вентиляционно-охладительной установкой гидравлической системой автоматизированной системой управления программным обеспечением.

Вдоль всего производственного корпуса пристраиваются вспомогательные помещения: помещение термореакторной установки холодильной машины помещения для хранения красок а также лабораторно-административный корпус.

2. Общая характеристика объекта и условий строительства

Объект строительства – производственный корпус отделения полимерных покрытий Новолипецкого металлургического комбината – расположен на территории Липецкой области (Российская Федерация) в зоне:

снегового района – III:

значение снеговой нагрузки следующее:

ветрового района – II:

значение ветровой нагрузки следующее:

климатического района – IIВ:

- расчетная зимняя температура наружного воздуха наиболее холодных суток минус 310С наиболее холодной пятидневки минус 270С при обеспеченности 092.

- зона влажности наружного воздуха района строительства – сухая.

Класс ответственности здания и сооружений II по ГОСТ 27751-88 «Надежность строительных конструкций и оснований».

Степень огнестойкости IV по СНиП 21-01-97* «Пожарная безопасность зданий и сооружений».

Степень агрессивного воздействия среды на конструкции внутри здания – неагрессивная.

Здание отапливаемое.

АРХИТЕКТУРНО-СТРОИТЕЛЬНАЯ

1. Генеральный план и благоустройство территории

Участок под строительство отделения полимерных покрытий расположен на территории металлургического завода в городе Липецке.

Размер участка в плане 2475х3867м. площадь участка 9570825 м2. Рядом с проектируемым зданием предусмотрены вспомогательные здания и сооружения: вальцетокарная мастерская склад валков склад смазочных материалов насосная станция фильтровальная установка отстойники.

Рельеф местности выделенный под строительство спокойный без каких-либо естественных препятствий.

Для подъезда к зданию запроектированы две автомобильные дороги: со стороны фасада А-Б и фасада Б-А. Конструкция дорожного покрытия – монолитный асфальтобетон. Со стороны фасада А-Б предусмотрен железнодорожный въезд в здание.

Для создания наиболее благоприятных условий на территории участка а также для уменьшения проникновения пыли и грязи по обочинам по кромкам пешеходных дорожек дорог для подъезда автомобилей предусмотрена посадка деревьев лиственных пород декоративного кустарника а также устройство газонов. Озеленение участка запроектировано с учетом подземных и надземных инженерных сетей. Отвод поверхностных вод с участка предусматривается открытым способом со сбором в люки ливневой канализации расположенные у проезжей части.

По периметру здания устраивается отмостка.

2. Функциональная схема

Отделение полимерных покрытий предназначено для нанесения полимерных покрытий на рулонную сталь.

Здание состоит из двух корпусов: производственного корпуса и пристроенного к нему административно-лабораторного. В производственном корпусе размещается оборудование технологической линии по нанесению полимеров а все необходимые для осуществления производственного процесса бытовые помещения размещаются в пристроенном к производственному зданию

административно-лабораторном корпусе.

Административно-бытовые помещения отделены от цеха стеной и сообщаются дверными проёмами.

3. Объёмно-планировочное решение

Здание отделения полимерных покрытий имеет в плане прямоугольную форму.

Производственный корпус отделения полимерных покрытий состоит из одного пролета А-Б и имеет длину в осях 1 22 - 252м. Величина пролёта по строительным осям 24м. Шаг колонн – 12м.

Здание оборудовано тремя мостовыми кранами грузоподъемностью в осях 1 7 – Q=50125т в осях 7 14 – Q=10т в осях 14 22 – Q=325т. Уровень головки подкранового рельса этих кранов на отметке +12000. В осях 18 22 расположен полукозловой кран Q=16т.

В здание с торца по оси 22 предусмотрен железнодорожный въезд.

За условную отметку 0000 принята отметка чистого пола здания соответствующая абсолютной отметке 114500.

Пространственная жёсткость обеспечивается связями по поясам ферм и между колоннами.

Ширина дверных проёмов соответствует нормам проектирования эвакуации.

Количество естественного освещения в помещениях также соответствует нормам проектирования.

В соответствии со СНиП 21-01-97* «Пожарная безопасность» для выхода на кровлю предусмотрена лестница со стороны фасада 1-22.

Кровля производственного корпуса малоуклонная с внутренним водоотводом. В покрытии здания предусмотрен прямоугольный светоаэрационный фонарь.

Все необходимые для осуществления производственного процесса бытовые помещения размещаются в пристроенном к производственному зданию по оси Б

административно-лабораторном корпусе. Габариты административного корпуса:

в осях А1 А2 - 12м в осях 1 21- 240м.

4. Конструктивное решение

Колонны – стальные двухветвевые с проходом в надкрановой части.

Подкрановые балки – стальные двутавровые. Стропильные фермы – стальные с параллельными поясами из парных уголков. Прогоны покрытия – стальные решетчатые пролетом 12м. Фонари прямоугольные с двумя ярусами верхнеподвесных переплетов с одинарным остеклением.

Здание относится по взрывопожарной и пожарной опасности к категории В1 поэтому все металлические конструкции окрасить огнезащитным составом «Файэфлекс».

Пространственная жёсткость каркаса обеспечивается системой связей по поясам ферм и между колоннами.

Фундаменты – монолитные железобетонные.

Покрытие – стальной профилированный лист.

Наружные стены выполнены из «сандвич»-панелей которые крепятся к стеновым ригелям с помощью стальных крепежных элементов с лапкой и скобой. Цоколь и участки стен в месте установки ворот по торцам здания выполнены из блоков ячеистого бетона и керамического кирпича с оштукатуриванием с обеих сторон цементно-песчаным раствором.

Двери выполнены по ГОСТ 6629-88. Спецификацию заполнения дверных проемов см. табл. 2.4.1.

Таблица 2.4.1. Спецификация заполнения дверных проёмов и проемов ворот

Кровля над производственным помещением выполнена малоуклонной утеплённой с внутренним водоотводом. Уклон составляет 15%. Кровельные

-рулонный кровельный битумно-полимерный материал «Элабит К»;

-рулонный кровельный битумно-полимерный материал «Элабит П»;

-плиты из перлитопластбетона толщиной 100 мм;

-профилированный лист Н60-845-08 (широкими гофрами вниз) привинчивается саморезами с резиновыми шайбами к решетчатым прогонам.

Таблица 2.4.2. Ведомость проёмов дверей и ворот

Размер проёма в кладке

Ворота В1 В2 раздвижные.

Таблица 2.4.3. Экспликация полов

Элементы пола и их толщина

Покрытие – асфальтобетонное – 25мм.

Подстилающий слой – бетон марки 50 – 100мм по грунту уплотненному щебнем.

5. Инженерное оборудование

Хозяйственно-питьевой – противопожарный водопровод – ввод совмещенной сети хозяйственно-питьевого и противопожарного водопровода запроектирован от существующей сети водопровода на территории завода. Водопроводная сеть выполнена из оцинкованных стальных труб с соответствующей запорной арматурой. На вводе предусмотрена установка водомерного узла.

Технологическое водоснабжение – технологическое водоснабжение запроектировано по рециркуляционной системе от существующей сети водопровода на территории завода.

Электроснабжение осуществляется от ближайшей высоковольтной сети на территории завода через местную трансформаторную подстанцию.

Освещение запроектировано естественное (светоаэрационный фонарь) и искусственное.

Отопление – отопление принято водяное. Нагревательные приборы – регистры из гладких труб.

В здании предусмотрена приточно-вытяжная вентиляция с механическим побуждением.

Телефонизация и радиофикация осуществляется от сети на территории завода.

Предусмотрена пожарная сигнализация и сигнализация гражданской обороны.

6. Меры по обеспечению долговечности конструкций

Все стальные конструкции подлежат защите от коррозии путём нанесения двух слоёв эмали ПФ-115 по ГОСТ 6465-76 по двум слоям грунтовки ГФ-021 по ГОСТ 25129-82 согласно СНиП 2.03.11-85 «Защита строительных конструкций от коррозии.

Антикоррозионную защиту производить в соответствии с требованиями:

СНиП 3.04.03-85 «Защита строительных конструкций и сооружений от коррозии. Организация производство и приёмка работ».

ГОСТ 12.3.035-84 «Работы окрасочные. Требования безопасности».

7. Физико-техническое обоснование принятых решений

7.1. Теплотехнический расчёт стены

Определение условий эксплуатации.

Температура внутреннего воздуха tв=170С;

Относительная влажность воздуха φ=60%;

Зона влажности – сухая [2];

Влажностный режим помещения – нормальный по табл. 1 [2];

Условия эксплуатации наружных ограждающих конструкций – А по табл. 2 [2].

Рис. 2.7.1. Расчётная схема стены

Теплоизоляция - пенополиуретан

Расчёт требуемого сопротивления теплопередаче по санитарно-гигиеническим и комфортным условиям

n=1 – поправочный коэффициент к расчётной разнице температур по табл.6 [2];

text=-270С – расчетная зимняя температура наружного воздуха °С равная

средней температуре наиболее холодной пятидневки обеспеченностью 092 по

Dtn=70С – нормативный температурный перепад между температурой внутреннего воздуха и температурой внутренней поверхности ограждающей конструкции принимаемый по табл. 5 [2].

Расчёт требуемого сопротивления теплопередаче в зависимости от градусо-суток района строительства.

Определяем градусо-сутки отопительного периода

где tht=-340С – средняя температура наружного воздуха периода со средней суточной температурой воздуха ниже или равной 8 °С по СНиП 23-01-99;

zht.=202 сут – продолжительность отопительного периода для периода со среднесуточной температурой наружного воздуха не более 80С [3].

По табл.4 принимаем Rreq =182(м2·0С)Вт.

Для дальнейшего расчета принимаем Rreq =182(м2·0С)Вт.

Фактическое сопротивление теплопередаче ограждающих конструкций стены

где d1 dn–толщина отдельных слоев конструкции ограждения м;

a1 an–коэффициенты теплопередачи на внутренней и наружной поверхности ограждения Вт(м2 0С).

Так как R0=216(м2·0С)Вт > Rreq =182(м2·0С)Вт следовательно ограждающая конструкция стены удовлетворяет требованиям тепловой защиты здания.

7.2. Теплотехнический расчёт покрытия

Определение условий эксплуатации

Рис. 2.7.2. Расчётная схема покрытия

Рулонный кровельный материал «Элабит К» «Элабит П»

Теплоизоляция – перлитопластбетон

Профилированный лист Н60-845-08 (ГОСТ 24045-86)

Dtn=60С – нормативный температурный перепад между температурой внутреннего воздуха и температурой внутренней поверхности ограждающей конструкции принимаемый по табл. 5 [2].

zht=202 сут – продолжительность отопительного периода для периода со среднесуточной температурой наружного воздуха не более 80С [3].

По табл.4 принимаем Rreq =253(м2·0С)Вт.

Для дальнейшего расчета принимаем Rreq =253(м2·0С)Вт.

Так как R0=263(м2·0С)Вт > Rreq =253(м2·0С)Вт следовательно ограждающая конструкция покрытия удовлетворяет требованиям тепловой защиты здания.

Данное производство не имеет вредных выбросов в атмосферу.

Вода используемая в производственных целях после загрязнения поступает в фильтровальную установку где она очищается и вновь используется для производственных нужд. Также для очистки воды используются отстойники.

РАСЧЕТНО-КОНСТРУКТИВНАЯ

1. Вариантное проектирование

Рассмотрим два варианта расчетных схем рам каркаса: с шарнирным сопряжением фермы с колонной (рамы В1 В2) и с жестким (рамы А1 А2).

Расчетные схемы рам смотреть на чертеже №3.

Выбор наиболее выгодного варианта произведем по количеству расхода стали по вариантам проектирования.

Подсчет расхода стали на конструкции каркаса будем вести лишь по основным сечениям.

2. Компоновка поперечной рамы стального каркаса

Исходные данные. Пролет здания м длина здания м шаг колонн м шаг стропильных ферм м отметка головки рельса м грузоподъемность кранов Q1=50125т Q2=325т Q3=10т режим работы 5К температурный режим - отапливаемое здание. Место строительства - г. Липецк.

Размеры по вертикали ( рис.3.2.1).

Рис.3.2.1. Компоновочная схема рамы каркаса

Высота от уровня головки рельса до низа стропильных ферм мм

где мм – габаритный размер крана наибольшей грузоподъемности

а=300 мм – зазор учитывающий прогиб фермы.

Принимаем Н2=3600 мм что кратно 200 мм.

Принимаем Н0=16200 мм что кратно18м.

Уточняем отметку головки рельса мм

Полная высота колонны мм

где Нb=500 мм – заглубление колонны.

Размер верхней части колонны мм

где мм – высота типовой подкрановой балки пролетом 12м

hкр=120 мм – высота подкранового рельса КР-70.

Принимаем Нв=5400 мм что кратно 200 мм.

Размер нижней части колонны мм

Размеры по горизонтали.

Высота сечения верхней части колонны мм

Принимаем с учетом устройства прохода в колонне =1000 мм.

Расстояние от оси колонны до оси подкрановой балки мм

h0=500 мм – привязка колонны к разбивочной оси.

Принимаем мм что кратно 250 мм.

Высота сечения нижней части мм

3. Сбор нагрузок на поперечную раму

3.1.Постоянные нагрузки

Табл. 3.3.1. Нагрузки на ригель от веса конструкций покрытия и кровли

Состав кровли и конструкций покрытия

Нормативная нагрузка qн кНм2

Коэффициент надежности по нагрузке f

Расчетная нагрузка q0 кНм2

слой рулонного кровельного материала «Элабит К»

Теплоизоляция толщиной 100 мм из перлитопластбетона

Пароизоляция из слоя «Элабит П»

Профнастил Н60-845-0.8

Конструкции фонаря с остеклением и бортовыми элементами

Табл. 3.3.2. Нагрузки от веса стенового ограждения

Состав стенового ограждения

Расчетная нагрузка q кНм2

Трехслойные стеновые панели со стальными обшивками толщиной 100 мм

Интенсивность погонной нагрузки от веса конструкций покрытия и кровли

Вес верхней части колонны кН

Вес нижней части колонны кН

Эксцентриситет (расстояние между центрами тяжести сечения нижней части

колонны и стеновой панели) м

где tст=02 м – толщина конструкций стенового ограждения.

Нагрузка от веса конструкций стенового ограждения и нижней части колонны кН

54(108-06)12+3456.105=3109+3629=6738.

Момент от веса конструкций стенового ограждения кНм

Нагрузка от веса конструкций стенового ограждения и верхней части колонны кН

Эксцентриситет между центрами тяжести сечения верхней части колонны и стеновой панели м

Нагрузка от веса подкрановых конструкций кНм

где кН – вес подкрановой балки высотой 1650 мм

где кН – вес подкрановой балки высотой 1450 мм.

Эксцентриситет между центрами тяжести сечения нижней части колонны и подкрановой балки м

Момент от веса подкрановых конструкций кНм

Нагрузка от обслуживающих площадок

где - коэффициент надежности по нагрузке

кНм2 – нагрузка от площадки

м – ширина площадки.

3.2. Снеговая нагрузка

Город Липецк находится в III снеговом районе для которого .

Интенсивность погонной нагрузки от снега кНм

3.3. Крановая нагрузка

Рассмотрим первую схему передачи нагрузок от кранов (рис.3.3.3.1).

Рис.3.3.3.1. Схема передачи нагрузок от кранов

Грузоподъемность крана т: наибольшее давление колеса крана кН масса тележки т масса крана т.

Минимальные давления колес кранов кН

где n=2 – количество колес крана на одной стороне.

Максимальное давление кранов кН

где =11 – коэффициент надежности по нагрузке

5 – коэффициент сочетания при двух кранах и режиме работы 5К.

Минимальное давление кранов кН

Эксцентриситет приложения нагрузки м

Момент от максимального давления кранов кНм

Момент от минимального давления кранов кНм

Горизонтальная сила приходящаяся на одно колесо с одной стороны крана кН

Расчетное горизонтальное усилие от торможения тележек мостовых кранов кН

Рассмотрим вторую схему передачи нагрузок от кранов (рис.3.3.3.2).

Рис.3.3.3.2. Схема передачи нагрузок от кранов

Рассмотрим схему передачи нагрузок от полукозлового крана (рис.3.3.3.3).

Рис.3.3.3.3. Схема передачи нагрузок от полукозлового крана

Грузоподъемность крана т: наибольшее давление колеса крана кН масса тележки т.

3.4. Ветровая нагрузка

Город Липецк относится ко II ветровому району с .

с=08 – аэродинамический коэффициент

k=05 – коэффициент учитывающий изменение ветрового давления по высоте.

Определим интенсивность ветровой нагрузки с наветренной стороны.

Интенсивность ветровой нагрузки с подветренной стороны

Момент относительно защемления колонны от фактической нагрузки на неё (до отметки 162 м) с учётом заглубления низа базы на 05 равен

Интенсивность эквивалентной нагрузки на колонну с наветренной стороны кНм

Интенсивность эквивалентной нагрузки на колонну с подветренной стороны кНм

Сосредоточенная сила от ветровой нагрузки на шатровую часть здания равна

3.5. Нагрузка от пыли

Нормативное значение распределенной нагрузки от пыли .

Интенсивность погонной нагрузки от пыли кНм

4. Статический расчет рамы

Изгибная жесткость ригеля кНм2

где - коэффициент учитывающий наклон верхнего пояса

кНсм2 – расчетное сопротивление стали С245

м – высота ригеля на опоре

Осевая жесткость ригеля кН

Изгибная жесткость нижней части колонны кНм2

где при шаге рам 12м

- опорная реакция ригеля.

Осевая жесткость нижней части колонны кН

Изгибная жесткость верхней части колонны кНм2

Осевая жесткость верхней части колонны кН

Чтобы выявить наиболее нагруженные состояния конструкций составим графы сочетаний нагрузок для рам с полукозловым краном (рис.3.4.1) и без него (рис.3.4.2).

Рис. 3.4.1 Граф сочетаний нагрузок

Рис. 3.4.2 Граф сочетаний нагрузок

Результаты статического расчета рам на программе RAMA T приведены в приложении 1.

5.1. Подбор основных сечений

На прогон действуют следующие расчетные распределенные нагрузки:

- постоянная (от веса кровли и прогонов) кНм2;

- нагрузка от пыли кНм2.

Шаг прогонов 3м. Материал прогонов – сталь С245.

Подбор сечений элементов прогона произведем с помощью программы «Прогон» написанной в рамках данного дипломного проекта.

В результате расчета получаем следующие сечения:

- верхний пояс из двух швеллеров 12У;

- решетка из гнутых швеллеров 120х60х5.

Шаг соединительных планок 612м.

Усилия в элементах прогона:

- осевые усилия N1=1621 кН N2=1572 кН N3=98 кН N4=711 кН (рис.1);

- изгибающий момент в верхнем поясе на средних опорах M0=-163кНм;

- изгибающий момент в верхнем поясе в середине крайней панели М1=86кНм;

- изгибающий момент в верхнем поясе в средней панели М2=78кНм.

Рис.3.5.1.1. Схема прогона

5.2. Расчет и конструирование узлов

Соединения элементов прогона в узлах проектируем на точечной контактной сварке.

Количество и диаметр сварных точек определим по наибольшему усилию в стержнях прогона N=1621 кН. Оптимальное количество сварных точек в одном

продольном ряду из условия их равномерной нагрузки – 2шт. Тогда усилие от внешней нагрузки приходящееся на одну точку равно кН.

Расчетное сопротивление срезу сварной точки принимается равным

Несущая способность одной точки по условию прочности на срез

где - количество плоскостей среза.

Требуемый диаметр сварных точек

Принимаем мм. Шаг точек в направлении усилия принимаем а=60мм; до края элемента принимаем b=30мм.

По технологическим соображениям для крепления остальных элементов принимаем также 4 сварные точки d=20мм.

Проверим прочность фасонок. Усилие приложенное в центре узла

Эксцентриситет приложения усилия относительно середины сечения фасонок е=50мм

Геометрические характеристики сечения двух фасонок

Прочность фасонок обеспечена.

6. Расчет колонны К1 при жестком сопряжении с фермой

Расчетные усилия для надкрановой части колонны: в верхней части продольная сила N=-541866 кН изгибающий момент М=1131747 кНм; в уровне уступа при том же сочетании нагрузок изгибающий момент М=459799 кНм.

Расчетные усилия для подкрановой части колонны: изгибающий момент М1=348971 кНм догружает подкрановую ветвь продольная сила N1=-93007 кН; изгибающий момент М2=-954782 кНм догружает наружную ветвь продольная сила N2=-1286457 кН; максимальная поперечная сила Qmax=-152294 кН.

Материал конструкций – сталь С245 бетон фундамента В15. Коэффициент надежности по назначению n=095.

6.1. Определение расчетных длин колонны

Соотношение жесткостей надкрановой и подкрановой частей колонны принятое при расчете рамы

Расчетные длины для верхней и нижней частей колонны в плоскости рамы определим по формулам:

Коэффициенты расчетной длины и2 определим в зависимости от параметров:

Расчетные длины из плоскости рамы:

6.2. Подбор сечения надкрановой части колонны

Сечение верхней части колонны принимаем в виде сварного двутавра высотой .

Определим требуемую площадь сечения по формуле

Приближенные значения характеристик для симметричного двутавра: ; .

где Ry=24 кНсм2 для стали С245 толщиной до 20 мм.

Относительный эксцентриситет

Значение коэффициента для двутавра колеблется в пределах от 12 до 17. Примем . Тогда приведенный относительный эксцентриситет

По прил. 7 [1] при и .

Компоновка сечения.

Высота стенки (принимаем предварительно tf=16 см).

При 1mx10 и из условия местной устойчивости предельная гибкость стенки и требуемая толщина стенки см

Поскольку сечение с такой толстой стенкой неэкономично принимаем tw=12 см () и включаем в расчетную площадь сечения колонны только устойчивую часть стенки т. е. два участка шириной h1 примыкающие к полкам см.

Тогда требуемая площадь полки см2

Устойчивость полки обеспечена так как

Геометрические характеристики сечения:

Предельная условная гибкость стенки

Проверка устойчивости в плоскости действия момента.

при по интерполяции

Проверка устойчивости верхней части колонны из плоскости действия момента.

Для определения относительного эксцентриситета mx найдем максимальный момент в средней трети расчетной длины стержня Mx13.

Значения коэффициентов определим по табл. 10 [2]: при

Значение определим по табл. 81 [4]:

В запас несущей способности в расчет включаем редуцированную площадь Ared кНсм2.

Поскольку проверка прочности не требуется.

6.3. Подбор сечения подкрановой части колонны

Определим ориентировочное положение центра тяжести. Принимаем предварительно z0=5 см; h0 = hн - z0=150–5=145 см:

Определяем усилия в ветвях:

в подкрановой ветви

Определяем требуемую площадь ветвей и компонуем сечение. Задаемся .

Для подкрановой ветви

По сортаменту принимаем двутавр 26Б2: ;

Для удобства прикрепления элементов решетки просвет между внутренними гранями полок принимаем таким же как в подкрановой ветви (241 мм). Толщину стенки швеллера для удобства ее соединения встык с полкой надкрановой части колонны принимаем равной 16 мм. Ширина стенки из условия размещения сварных швов

Требуемая площадь полок

Из условия местной устойчивости полок . Принимаем ; ; .

Геометрические характеристики ветви

Уточняем положение центра тяжести сечения колонны

Пересчитываем усилия

Проверка устойчивости ветвей из плоскости рамы.

Из условия равноустойчивости подкрановой ветви в плоскости и из плоскости рамы определяем требуемое расстояние между узлами решетки:

Принимаем разделив нижнюю часть колонны на целое число панелей.

Проверяем устойчивость ветвей в плоскости рамы (относительно осей x1-x1 и x2-x2).

Для подкрановой ветви

Рис.3.6.3.1. Сечение подкрановой части колонны

6.4. Расчёт решетки подкрановой части колонны

Поперечная сила в сечении колонны .

Условная поперечная сила

Расчет решетки проводим на =152294 кН.

Усилие сжатия в раскосе

где ; (угол наклона раскоса).

Требуемая площадь раскоса

где - для сжатого уголка прикрепленного одной полкой.

Напряжения в раскосе

Проверка устойчивости колонны в плоскости действия момента как единого стержня.

Геометрические характеристики всего сечения:

Приведенная гибкость

- площадь сечения раскосов по двум граням сечения колонны.

Условная приведенная гибкость

Для комбинации усилий догружающих наружную ветвь N2=1286457 кH

Для комбинации усилий догружающих подкрановую ветвь N1=93007 кH M1=348971 кHм:

Устойчивость сквозной колонны как единого стержня из плоскости действия

момента проверять не нужно т.к. она обеспечена проверкой устойчивости отдельных ветвей.

7. Расчет колонны К2 при жестком сопряжении с фермой

Расчетные усилия для надкрановой части колонны: в верхней части продольная сила N=-533679 кН изгибающий момент М=1069169 кНм; в уровне уступа при том же сочетании нагрузок изгибающий момент М=385503 кНм.

Расчетные усилия для подкрановой части колонны: изгибающий момент М1=61585 кНм догружает подкрановую ветвь продольная сила N1=-1027686 кН; изгибающий момент М2=-893363 кНм догружает наружную ветвь продольная сила N2=-1375181 кН; максимальная поперечная сила Qmax=-174026 кН.

7.1. Определение расчетных длин колонны

7.2. Подбор сечения надкрановой части колонны

7.3. Подбор сечения подкрановой части колонны

По сортаменту принимаем двутавр 50Б1: ;

Для удобства прикрепления элементов решетки просвет между внутренними гранями полок принимаем таким же как в подкрановой ветви (468 мм). Толщину стенки швеллера для удобства ее соединения встык с полкой надкрановой части колонны принимаем равной 16 мм. Ширина стенки из условия размещения сварных швов

Рис.3.7.3.1. Сечение подкрановой части колонны

7.4. Расчёт решетки подкрановой части колонны

Расчет решетки проводим на =174026 кН.

Для комбинации усилий догружающих наружную ветвь N2=1375181 кH

Для комбинации усилий догружающих подкрановую ветвь N1=1027686 кH M1=61585 кHм:

7.5. Расчет колонны в месте примыкания консоли

Проверка стенки подкрановой ветви по приведенным напряжениям.

Принимаем для консоли двутавр 50Б1:

Нормальные напряжения в полке консоли

Касательные напряжения в стенке консоли

Нормальные напряжения в стенке подкрановой ветви

Касательные напряжения в стенке подкрановой ветви

8. Расчет колонны К1 при шарнирном сопряжении с фермой

Расчетные усилия для надкрановой части колонны: в уровне уступа продольная сила N=-55031 кН изгибающий момент М=156426 кНм.

Расчетные усилия для подкрановой части колонны: изгибающий момент М1=905094 кНм догружает подкрановую ветвь N1=-1273816 кН; изгибающий момент М2=-633627 кНм догружает наружную ветвь N2=-1273817 кН; максимальная поперечная сила Qmax=-82666 кН.

8.1. Определение расчетных длин колонны

Расчетные длины для верхней и нижней частей колонны в плоскости рамы определим по формулам

Коэффициенты расчетной длины и2 определим в зависимости от параметров

Расчетные длины из плоскости рамы

8.2. Подбор сечения надкрановой части колонны

Приближенные значения характеристик для симметричного двутавра: ; .

Значение коэффициента для двутавра колеблется в пределах от 12 до 17. Примем в первом приближении . Тогда приведенный относительный эксцентриситет

Высота стенки (принимаем предварительно tf=09 см).

Поскольку сечение с такой толстой стенкой неэкономично принимаем tw=1 см () и включаем в расчетную площадь сечения колонны только устойчивую часть стенки т. е. два участка шириной h1 примыкающие к полкам см

Тогда требуемая площадь полки см2

Геометрические характеристики сечения

Значения коэффициентов определим по табл. 10 [2]:

8.3. Подбор сечения подкрановой части колонны

Определим ориентировочное положение центра тяжести. Принимаем предварительно z0=5 см; h0 = hн- z0=150–5=145 см:

По сортаменту принимаем двутавр 40Б2: ;

Для удобства прикрепления элементов решетки просвет между внутренними гранями полок принимаем таким же как в подкрановой ветви (373 мм). Толщину стенки швеллера для удобства ее соединения встык с полкой надкрановой части колонны принимаем равной 9 мм. Ширина стенки из условия размещения сварных швов

Принимаем разделив нижнюю часть колонны на целое число

Рис.3.8.3.1. Сечение подкрановой части колонны

8.4. Расчёт решетки подкрановой части колонны

Расчет решетки проводим на =82666 кН.

Для комбинации усилий догружающих наружную ветвь N2=1273817 кH

Для комбинации усилий догружающих подкрановую ветвь N1=1273816 кH M1=905094 кHм:

9. Расчет колонны К2 при шарнирном сопряжении с фермой

Расчетные усилия для надкрановой части колонны: в уровне уступа продольная сила N=-55031 кН изгибающий момент М=14859 кНм.

Расчетные усилия для подкрановой части колонны: изгибающий момент М1=1175938 кНм догружает подкрановую ветвь N1=-1366927 кН; изгибающий момент М2=-396933 кНм догружает наружную ветвь N2=-1049408 кН; максимальная поперечная сила Qmax=-92259 кН.

9.1. Определение расчетных длин колонны

9.2. Подбор сечения надкрановой части колонны

9.3. Подбор сечения подкрановой части колонны

По сортаменту принимаем двутавр 50Б2: ;

Для удобства прикрепления элементов решетки просвет между внутренними гранями полок принимаем таким же как в подкрановой ветви (468 мм). Толщину стенки швеллера для удобства ее соединения встык с полкой надкрановой части колонны принимаем равной 9 мм. Ширина стенки из условия размещения сварных швов

Рис.3.9.3.1. Сечение подкрановой части колонны

9.4. Расчёт решетки подкрановой части колонны

Расчет решетки проводим на =92259 кН.

Для комбинации усилий догружающих наружную ветвь N2=1049408 кH

Для комбинации усилий догружающих подкрановую ветвь N1=1366927 кH M1=1175938 кHм:

9.5. Расчет колонны в месте примыкания консоли

10. Расчет стропильной фермы

10.1. Сбор нагрузок на ферму

Рис. 3.10.1.1. Загружение постоянной нагрузкой

Сосредоточенные нагрузки:

где =0126 – вес фонаря кНм2;

=1055 – вес кровли кНм2.

Рис. 3.10.1.2. Первый вариант загружения

Коэффициенты учитывающие неравномерное распределение снега:

Расчётное значение снеговой нагрузки .

Сосредоточенные нагрузки:

Рис. 3.10.1.3. Второй вариант загружения

Рис. 3.10.1.4. Первый вариант загружения

Коэффициенты учитывающие неравномерное распределение пыли:

Расчётное значение нагрузки от пыли .

Рис. 3.10.1.5. Второй вариант загружения

Результаты статического расчета фермы и ее расчетная схема приведены в приложении 2.

10.2. Подбор сечений элементов фермы при жестком соединении с колонной

Подбор производим на наиболее нагруженные элементы. Для упрощения заказа металла принимаем пять типоразмеров.

- Верхний пояс N1=-524887 кН N2=37106 кН;

- Нижний пояс N1=-321715 кН М1=-19145 кНм N2=443126 кН М2=-2106 кНм;

- Сжатая стойка N1=-149789 кН;

- Сжатый раскос N1=-597586 кН;

- Растянутый раскос N1=452041 кН.

Расчет верхнего пояса.

Расчетные длины lx=3 м ly=6 м.

Задаёмся λ=80 => φ=0686.

Принимаем 2 125х10 с А=2.2433=4866 см2 ix=385 см iу=552 см.

λ max= lyiy=600552=109 => φ=0484.

Определяем количество соединительных прокладок. Для сжатого элемента расстояние между ними равно 40 n=300154–1=1Принимаем 2 шт.

Проверим принятое сечение на усилие растяжения в крайней панели.

Прочность обеспечена.

Расчет нижнего пояса.

Расчетные длины lx=6 м ly=6 м.

Принимаем 2 110х8 с А=2.172=344 см2 ix=339 см iу=487 см.

Моменты сопротивления для обушка и пера

Момент с учетом неразрезности пояса .

По прил. 5 [1] для сечения из двух уголков n=1; c=16.

Проверка несущей способности пояса:

Определяем количество соединительных прокладок. Для растянутого элемента расстояние между ними равно 80 n=6002712–1=2 шт.

Проверим пояс на усилие сжатия в крайней панели (lx=55 м).

Принимаем 2 140х12 с А=2.3249=6498 см2 ix=431 см iу=615 см.

Ядровое расстояние для наиболее сжатого волокна (по обушку)

Коэффициент влияния формы сечения

Проверка несущей способности пояса

Определяем количество соединительных прокладок. Для сжатого элемента расстояние между ними равно 40 n=3001724–1=1Принимаем 2 шт.

Принимаем нижний пояс из 2 140х12.

Расчет сжатой стойки.

Расчетные длины lx=252 м ly=315 м.

Задаёмся λ=100 => φ=0542.

Принимаем два равнополочных уголка 70х7 с А=2.942=1884 см2 ix=214 см iу=328 см.

Определяем количество соединительных прокладок. Для сжатого элемента расстояние между ними равно 40i = 40.214=856 см. n = 252856–1=2 шт.

Расчет сжатого опорного раскоса.

Расчетные длины lx=402 м ly=402 м.

Принимаем два равнополочных уголка 125х10 с А=2.2433=4866 см2

ix=385 см iу=552 см.

λ max= lxix=402385=104=> φ=0516.

Определяем количество соединительных прокладок. Для сжатого элемента расстояние между ними равно 40i=40.385=154см. n=402154–1=2

Расчет растянутого раскоса.

Расчетные длины lx=348 м ly=435 м.

Принимаем два равнополочных уголка 80х6 с А=2.938=1876 см2 ix=247 см iу=365 см.

Определяем количество соединительных прокладок. Для растянутого элемента расстояние между ними равно 80i=80.23=184 см n=348184–1=1Принимаем 2 шт.

10.3. Подбор сечений элементов фермы при шарнирном соединении с колонной

- Верхний пояс N = -862604 кН;

- Нижний пояс N = 855918 кН М = -2106 кНм;

- Сжатая стойка N = -149789 кН;

- Сжатый раскос N = -608252 кН;

- Растянутый раскос N = 369598 кН.

λ max= lyiy=600615=98 => φ=0556.

Определяем количество соединительных прокладок. Для растянутого элемента расстояние между ними равно 80 n=6003448–1=1Принимаем 2 шт.

Расчетные длины lx=435 м ly=435 м.

Принимаем два равнополочных уголка 125х12 с А=2.2889=5778 см2

ix=382 см iу=555 см.

λ max= lxix=435382=114=> φ=0454.

Определяем количество соединительных прокладок. Для сжатого элемента расстояние между ними равно 40i=40.382=1528см. n=4351528–1=2

Принимаем два равнополочных уголка 75х6 с А=2.878=1756 см2 ix=23 см iу=344 см.

11. Выбор оптимального варианта расчетной схемы

Сравнив расходы стали на конструкции каркаса при жестком и шарнирном сопряжении фермы с колонной в качестве оптимального и наиболее экономичного варианта принята расчетная схема рам с шарнирным сопряжением.

Таблицу сравнения вариантов и расходы стали смотреть на чертеже №3.

12. Расчет узла крепления элементов решетки к нижнему поясу фермы

Применяем полуавтоматическую сварку проволокой марки Св–08Г2С d=2 мм ; =215 кНсм2; кНсм2

Определим минимальную несущую способность углового шва:

по границе сплавления .

Так как расчет швов следует производить по границе сплавления .

Определяем необходимую длину швов крепления стойки

Определяем необходимую длину швов крепления сжатого раскоса

Определяем необходимую длину швов крепления растянутого раскоса

Табл. 3.12.1. Расчет швов

Определяем необходимую длину швов крепления нижнего пояса

Узел приведен на рис. 3.12.1.

Рис. 3.12.1. Узел крепления элементов решетки к нижнему поясу

13. Расчет узла крепления элементов решетки к верхнему поясу фермы

Табл. 3.13.1. Расчет швов

Узел приведен на рис. 3.13.1.

Рис. 3.13.1. Узел крепления элементов решетки к верхнему поясу

14. Расчет опорного узла

Определяем необходимую длину швов крепления нижнего пояса к фасонке

Определяем требуемую толщину опорного фланца из условия на смятие

где см – ширина опорного фланца

кНсм2 – расчетное сопротивление смятию стали С245

кН – опорная реакция фермы.

Длина крепления фасонки к фланцу определена конструкцией узла и составляет (58-1)=57 см. Принимаем минимальный катет шва 6 мм. Предельная расчётная длина шва lw=85.09.06=459см.

Проверка прочности шва

Прочность шва обеспечена.

Рис. 3.14.1. Опорный узел фермы

15. Расчет узла сопряжения верхней и нижней части колонны

Расчётные комбинации усилий в сечении над уступом:

M1=156426 кHм; N1=-55031 кH

M2=-275539 кН; N2=-23279 кH;

давление кранов Dmax=67303 кН.

Прочность стыкового шва (ш1) проверяем в крайних точках сечения надкрановой части. Площадь шва равна площади сечения колонны.

–я комбинация (сжата внутренняя полка):

–я комбинация (сжата наружная полка):

Прочность шва обеспечена с большим запасом.

Толщину стенки траверсы определяем из условия смятия по формуле:

Усилие во внутренней полке верхней части колонны (1–я комбинация):

Рис. 3.15.1. Узел сопряжения верхней и нижней части колонны

Длина шва крепления вертикального ребра траверсы к стенке траверсы (ш2):

Применяем полуавтоматическую сварку в нижнем положении в среде углекислого газа сварочной проволокой Св–08Г2С; ; ; d=2мм; =09; =105; .

Расчет ведем по металлу границы сплавления. Принимаем =4 мм.

В стенке подкрановой ветви делаем прорезь в которую заводим стенку траверсы. Для расчета шва крепления траверсы к подкрановой ветви (ш3) составляем комбинацию усилий дающую наибольшую опорную реакцию траверсы. Такой комбинацией будет сочетание N=-55031 кН М=-77044 кНм.

Из условия прочности стенки подкрановой ветви в месте крепления траверсы определяем высоту траверсы по формуле:

где - толщина стенки 40Б2;

- расчетное сопротивление срезу фасонного проката из стали С245. Принимаем .

Нижний пояс траверсы принимаем конструктивно из листа 465х9 мм верхние и вертикальные рёбра 180х9 мм.

Найдем геометрические характеристики траверсы.

Положение центра тяжести сечения траверсы

Максимальный изгибающий момент в траверсе возникает при 1–й комбинации усилий:

Максимальная поперечная сила в траверсе с учётом усилия от кранов:

Коэффициент к=12 учитывает неравномерную передачу усилия .

16. Расчет и конструирование базы колонны

Ширина нижней части колонны превышает 1 м поэтому проектируем базу раздельного типа.

Расчетные комбинации усилий в нижнем сечении колонны:

N1=-1273816 кH M1=905094 кHм (для расчета базы подкрановой части).

N2=-1273817 кH M2=-633627 кHм; (для расчета базы наружной части).

Усилия в ветвях колонны

16.1. Расчет базы наружной ветви

Требуемая площадь плиты

По конструктивным соображениям свес плиты должен быть не менее 4 см. Тогда . Принимаем В=50см.

Среднее напряжение в бетоне под плитой

Из условия симметричного расположения траверс относительно центра тяжести ветви расстояние между траверсами в свету равно:

При толщине траверсы 10 мм .

Определяем изгибающие моменты на участках плиты.

Участок №1. (Консольный свес с=с1=46 см)

Участок №2. (Консольный свес с=с2=545 см)

Участок №3. (Плита работает как пластина опертая на четыре стороны; ba=37311=34 >2 => α=0125)

Участок №4. (Плита работает как пластина опертая на четыре стороны;

ba=37369=54 >2 => α=0125)

Принимаем для расчёта

Требуемая толщина плиты

Высоту траверсы определяем из условия размещения шва крепления траверсы к ветви колонны. В запас прочности все усилие в ветви передаем на траверсы через 4 угловых шва. Сварка полуавтоматическая проволокой марки Cв-08Г2С d=2 мм. Назначаем =6 мм.

Траверсу необходимо проверить на изгиб от реактивного давления фундамента по формуле

где Мt – максимальный изгибающий момент определяемый как для двухпролётной балки – момент сопротивления сечения траверсы.

Погонная нагрузка на траверсу

Момент сопротивления траверсы

16.2. Расчет базы подкрановой ветви

Требуемая площадь плиты

Задаёмся размером . Принимаем В=50 см.

. Принимаем L=28 см.

Напряжение в бетоне под плитой

Определяем изгибающие моменты на участках плиты

Участок №1. (Консольный свес с=с1=475см)

Участок №2. (Консольный свес с=с2=52см)

Участок №3. (Плита работает как пластина опертая на четыре стороны; ba=373788=473>2 => α=0125)

Определяем толщину плиты

Принимаем tp = 18 см.

Высоту траверсы определяем из условия размещения шва крепления траверсы к ветви колонны. Сварка полуавтоматическая проволокой марки Cв-08Г2С d=2 мм. Назначаем =6 мм.

16.3. Расчет анкерных болтов

Для подкрановой ветви M=895096 кНм; N=53705 кН.

Усилие в анкерных болтах

Требуемая площадь сечения болтов из стали Вст3кп с Rba=145 кНсм2:

Принимаем 2 болта диаметром 42 мм. .

Усилие в анкерных болтах подкрановой ветви меньше. Из конструктивных соображений принимаем такие же болты.

17. Расчет оголовка колонны

Принимаем толщину плиты 20 мм. Длину опорного ребра определяем по длине шва необходимого для приварки к стенке колонны.

Принимаем длину ребра 20 см.

Производим расчёт на срез

Принятые размеры оголовка достаточны.

18. Расчет проема в колонне

Для обеспечения равнопрочности основного и измененного сечений колонны расчет конструкций проема производим на ту же комбинацию усилий что и при расчете колонны.

Расчетные усилия для надкрановой части колонны: в сечении 1-1 продольная сила N=-55031 кН изгибающий момент М=156426 кНм поперечная сила Q=38227 кН.

Принимаем лист обрамления .

Центр тяжести сечения ветви (рис.1)

Рис.3.16.5.1. Сечение проема

Продольное усилие ветви кН

Изгибающий момент ветви кНм

где h=18 м – высота проема.

Геометрические характеристики сечения

Поперечная сила для надкрановой части колонны в средней трети расчетной длины из плоскости действия момента Q=28367 кН.

19. Расчет швов крепления консоли к колонне

Сварные швы крепления консоли к колонне проверим в предположении что изгибающий момент воспринимается только полками а поперечная сила – стенкой.

Применяем механизированную сварку в среде углекислого газа сварочной проволокой Св–08Г2С; ; ; d=2мм; =09; =105; .

Расчет ведем по металлу границы сплавления.

Прочность швов обеспечена.

ОСНОВАНИЯ И ФУНДАМЕНТЫ

1. Геологические условия площадки строительства

Рис. 4.1.1. Геологический разрез

Табл.4.1.1. Характеристика грунтов

Число пластичности (%)

Показатель текучести

Суглинки мягкопластичные

Пески средней крупности

2. Расчет фундамента по оси Б

Для монолитных жб фундаментов применяем тяжелый бетон В-15 ( ). Для армирования применяем арматуру А-II (). Стакан под двухветвевые колонны выполняется общим под обе ветви т. к. расстояние между наружными гранями ветвей ld 2400м. Уровень обреза фундамента на отметке -05м.

Расчетная нагрузка на фундамент: N=1273816 кН M=905094 кНм Q=60767 кН.

2.1. Назначение глубины заложения фундамента

Глубина заложения фундамента из условия заделки анкерных болтов:

dI= (la+100)+500=750+100+500=1350мм

d – диаметр анкерных болтов.

Глубина заложения фундамента из условия сезонного промерзания грунта:

Нормативное значение глубины промерзания

где Mt – безразмерный коэффициент численно равный сумме абсолютных

значений среднемесячных отрицательных температур за зиму в данном

d0 = 028 м (для Липецка)– глубина промерзания при t=1.

dfn = 028· = 028·= 15 м.

Расчётная глубина сезонного промерзания грунта

где kn– коэффициент учитывающий влияние теплового режима сооружения

dII=900+500=1400мм=14м.

Окончательно глубину заложения фундамента принимаем d=2 м исходя из глубины залегания несущего слоя грунта.

2.2. Определение размеров подошвы фундамента

Размеры подошвы внецентренно нагруженного фундамента определяются в результате расчета оснований по деформациям который производится исходя из условий:

где P – среднее давление на грунт под подошвой фундамента;

S – совместная деформация основания и сооружения определяемая расчетом;

Su – предельное значение совместной деформации основания и сооружения;

Pmax – максимальное краевое давление на грунт под подошвой фундамента.

R – расчетное сопротивление грунта основания фундамента.

где Mg=155; Mq=721; Mc=921 (для );

и - коэффициенты условий работы равные = 125; = 11;

k=1 если прочностные характеристики (и с) грунта определены

непосредственными испытаниями;

b – ширина подошвы фундамента м;

- осреднённое расчётное значение удельного веса грунтов залегающих ниже подошвы фундамента кНм3 (=1937);

- то же залегающих выше подошвы кНм3; (=1659);

cII =3 – расчётное значение удельного сцепления грунта;

d1 – глубина заложения фундаментов бесподвальных зданий;

db = 0 – для бесподвальных зданий.

Графическое определение ширины подошвы фундамента представлено на

Рис.4.2.1. Определение ширины подошвы фундамента

Округляем полученные величины с кратностью 100 мм.

Принимаем b=3000 мм мм.

Расчётное сопротивление грунта при b = 3м:

где кНм3 – средний вес фундамента и грунта на его обрезах

d=2 м – глубина заложения фундамента

А=16 2 м – площадь подошвы фундамента.

Момент сопротивления

Среднее значение давления под подошвой фундамента с учетом веса фундамента и грунта на его уступах

Предельный относительный эксцентриситет приложения нагрузки на фундамент для зданий с мостовыми опорными кранами не должен превышать 16.

Эксцентриситет приложения нагрузки

Относительный эксцентриситет

Максимальное давление под краем фундамента

Минимальное давление под краем фундамента

2.3. Определение осадки фундамента

Для проверки совместной деформации основания и здания необходимо определить ожидаемые абсолютные осадки оснований проектируемых фундаментов т.е.

где zp – среднее значение дополнительного вертикального нормального

напряжения равного полусумме напряжений на верхней и нижней

– коэффициент равный 08.

hi – толщина деформации i-го слоя грунта

Еi – модуль деформации i -го слоя грунта.

n- число слоев на которое разбита сжимаемая толща основания.

P0 = P – szgo=1034-21659=7022 кПа=007022 МПа.

Максимальная осадка для производственных одноэтажных зданий с металлическим каркасом: Smaxu = 12 см.

Табл. 4.2.3.1. Определение осадки фундамента

Следовательно расчет осадки фундамента удовлетворяет расчету по второй группе предельных состояний.

3. Конструирование фундамента по оси Б

3.1. Определение размеров фундамента

Определим размеры ступеней фундамента.

Разбиваем высоту фундамента Н=1500 мм на 2 уступа по 450мм и 1 уступ 600мм.

Рабочая высота всего фундамента

h0 = H - a = 1500 - 70 = 1430 мм

где а = 70 мм - защитный слой арматуры.

Рабочая высота нижнего уступа h01 = 380 мм.

Принимаем размеры фундамента:

подошва (1 ступень): b=3000мм; h1=450мм; h01=380мм.

ступень : b2=2100мм; h2=450мм.

ступень : b1=1200мм; h3=600мм.

3.2. Расчет фундамента на продавливание

Расчет ведем по формуле

где – продавливающая сила

- площадь продавливания

lc bc – размеры подколонника.

3.3. Подбор рабочей арматуры фундамента

Определим напряжения под подошвой фундамента в направлении длинной стороны без учета веса фундамента и грунта на его уступах от расчетных усилий:

Расчетные изгибающие моменты:

Требуемое сечение арматуры:

По наибольшей площади принимаем 16 14 А-II с Аs=2463 см2 с шагом s=200мм.

Процент армирования

Определим арматуру укладываемую параллельно меньшей стороне фундамента.

Принимаем 28 10 А-II с Аs=22 см2 с шагом s=200мм.

Процент армирования .

ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ

1.Программа «Прогон»

Программа предназначена для подбора сечений элементов 12-метровых решетчатых прогонов с верхним поясом из двух прокатных швеллеров и решеткой из гнутых швеллеров.

Исходными данными к программе являются: постоянные и временные расчетные нагрузки шаг прогонов и марка стали.

Программа написана на языке программирования FOXPRO.

Declare profil(111) k3(13) k4(13) marka(15) k1(13) k2(13)

Declare k5(13) k6(13) k7(13) k8(13)

Store 221 to lyammax lyamx12 lyamx24 lyammont lyammax1

Store 0 to b1 stal fie fi

Store 0.00 to s1 p pil

Store 1.1 to sigma sigma12 sigma24 sigma13 lim

4979 Box(Replicate(Chr(176)9))

Set Color To wb gr+bg

Define Window w1 From 11 To 349 Shadow

Define Window w2 From 103 To 1679 Shadow

Define Window w3 From 176 To 2163 Shadow Color gr+rgr+r

Define Window w4 From 104 To 1357 Shadow

Define Menu menu1 In Window w1

Define Pad calc Of menu1 Prompt 'Расчет'

Define Pad correct Of menu1 Prompt 'Корректировка БД'

Define Pad wend Of menu1 Prompt 'Завершение работы'

On Selection Pad calc Of menu1 Activate PopUp calc

On Selection Pad correct Of menu1 Activate PopUp database

On Selection Pad wend Of menu1 Deactivate Menu menu1

Define PopUp calc From 30 Margin Shadow

Define Bar 1 Of calc Prompt 'Подбор сечений элементов прогона'

On Selection Bar 1 Of calc Do pojas

Define PopUp database From 311 Prompt Files Like *.dbf Shadow

On Selection PopUp database Do corrbd

Deactivate Window w1

Say 'Шаг прогонов м' Get b1

Say 'Расчетная постоянная нагрузка на 1 кв.м. покрытия кНм2' Get p;

Say 'Расчетная снеговая нагрузка на 1 кв.м. покрытия кНм2' Get

Say 'Расчетная нагрузка от пыли на 1 кв.м. покрытия кНм2' Get p

Say 'Марка стали С' Get

Error 'Марки стали С235 С245 С255 С275'

Deactivate Window w2 w3

Deactivate Window w3

N24=((Fr-F1)*6-F2*2.25)1.5

Select марка А_см2 i

From швеллер Where номер=i Into Array profil

If stal=255 and profil(19)>10

sigma=N12(A*Ry)+M0*100(Wx*Ry)

lyamx12=(375profil(13))*SQRT(Ry20600)

k=(profil(17)*profil(19))((profil(16)-2*profil(19))*profil(18))

Do vnecentr With k m lyamx12 fie

sigma12=N12(A*fie*Ry*0.95)

lyamx24=(450profil(13))*SQRT(Ry20600)

Do vnecentr With k m lyamx24 fie

sigma24=N24(A*fie*Ry*0.95)

Do While lyammont>220

Do While lyammax1>lim

Do While 1-sigma23>0.1 or 1-sigma230

Do While lyammax>220

If stal=255 or stal=275

Select фи гибкость Ry_кН From централь Where гибкость

(Select Min(гибкость) From централь Where гибкость>=lyamma

(Select Min(Ry_кН) From централь Where Ry_кН>=Ry) Into Array k5

(Select Max(Ry_кН) From централь Where Ry_кН=Ry) Into Array k6

(Select Min(Ry_кН) From централь Where Ry_кН>=Ry) Into Array k7

(Select Max(Ry_кН) From централь Where Ry_кН=Ry) Into Array k8

fi=k7(11)-(k7(11)-k5(11))*(lyammax-k7(12))(k5(12)-k7(12))

fi1=k8(11)-(k8(11)-k7(11))*(Ry-k8(13))(k7(13)-k8(13))

fi2=k6(11)-(k6(11)-k5(11))*(Ry-k6(13))(k5(13)-k6(13))

fi=fi1-(fi1-fi2)*(lyammax-k8(12))(k6(12)-k8(12))

sigma23=N23(marka(12)*Ry*fi*0.95)

sigma13=N13(0.95*Ry*marka(12))

Iy=2*profil(110)+2*profil(12)*(marka(15)2+profil(111))*(marka(15)2+profil(111))

If profil(11)=' ' or marka(11)=' '

Say 'Сечения элементов прогона подобрать не удалось'

Set TextMerge To rezultat.txt

Расчетная постоянная нагрузка на 1 кв.м. покрытия=

Расчетная снеговая нагрузка на 1 кв.м. покрытия=

Расчетная нагрузка от пыли на 1 кв.м. покрытия=

Подобранные сечения элементов прогона:

Верхний пояс: два швеллера

Расстояние между соединительными планками

Решетка: гнутый швеллер

по ГОСТ 8278-83 из стали C

Deactivate Window w2

Parameters k m lyamx fie

If k=0.25 and lyamx=5 and m=5

n=(1.45-0.05*m)-0.01*(5-m)*lyamx

If k=0.25 and lyamx=5 and m>5

If k=0.25 and lyamx>5

If k>0.25 and k=0.5 and lyamx=5 and m=5

n1=(1.45-0.05*m)-0.01*(5-m)*lyamx

n2=(1.75-0.1*m)-0.02*(5-m)*lyamx

n=n1+(k-0.25)*(n2-n1)0.25

If k>0.25 and k=0.5 and lyamx=5 and m>5

If k>0.25 and k=0.5 and lyamx>5

If k>0.5 and k=1 and lyamx=5 and m=5

n1=(1.75-0.1*m)-0.02*(5-m)*lyamx

n2=(1.9-0.1*m)-0.02*(6-m)*lyamx

n=n1+(k-0.5)*(n2-n1)0.5

If k>0.5 and k=1 and lyamx=5 and m>5

If k>0.5 and k=1 and lyamx>5

If k>1 and lyamx=5 and m=5

n=(1.9-0.1*m)-0.02*(6-m)*lyamx

If k>1 and lyamx=5 and m>5

Select фи_е эксцентрис гибкость From внецентр Where гибкость

(Select Min(гибкость) From внецентр Where гибкость>=lyam

(Select Min(эксцентрис) From внецентр Where эксцентрис>=mef) Into Array k1

(Select Max(эксцентрис) From внецентр Where эксцентрис=mef) Into Array k2

(Select Min(эксцентрис) From внецентр Where эксцентрис>=mef) Into Array k3

(Select Max(эксцентрис) From внецентр Where эксцентрис=mef) Into Array k4

fie=k3(11)-(k3(11)-k1(11))*(lyamx-k3(13))(k1(13)-k3(13))

fie1=k4(11)-(k4(11)-k3(11))*(mef-k4(12))(k3(12)-k4(12))

fie2=k2(11)-(k2(11)-k1(11))*(mef-k2(12))(k1(12)-k2(12))

fie=fie1-(fie1-fie2)*(lyamx-k4(13))(k2(13)-k4(13))

ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬСТВА

1. Характеристика площадки строительства

Площадка отведенная под строительство отделения полимерных покрытий характеризуется невысокой плотностью застройки зданиями сооружениями и инженерными коммуникациями. Существующие инженерные сети под возводимое здание не попадают и следовательно перенос их не требуется.

В районе размещения отделения полимерных покрытий расположены существующие автодороги которые могут быть использованы для подачи конструкций и материалов.

Строительство осуществляется в одну очередь.

2. Геодезическая подготовка площадки строительства

Перед разбивкой здания необходимо выполнить срезку растительного в целях сохранения плодородного слоя почвы и последующего его использования при озеленении территории.

За планировочную отметку площадки строительства принять отметку 11423 м.

Разбивку здания выполнить от существующей разбивочной строительной сетки комбината.

Положение главных осей здания закрепляют на местности путем установки столбов и натягивания проволоки. На некотором расстоянии от осевых столбов на случай их повреждения при производстве работ желательно установить контрольные знаки закрепления осевых линий.

Геодезические разбивочные работы и геодезический контроль точности выполнения строительно-монтажных работ осуществлять в соответствии со СНиП 3.01.03-84 «Геодезические работы в строительстве» таблица 2.

Допустимые средние квадратичные погрешности измерений при разбивочных работах составляют:

линейные измерения – не более 12000;

угловые измерения – 30 сек.;

при определении превышений – 5 мм.

3. Объемы строительно-монтажных работ

Таблица 6.3.1. Спецификация сборных железобетонных и металлических конструкций

Наименование конструкций

Подкрановые балки ПБ1

Подкрановые балки ПБ2

Подкрановые балки ПБ3

Светоаэрационный фонарь

Оконные переплёты светоаэрационных фонарей

Продолжение табл. 6.3.1.

Фундаментные балки 12 м ФБ1

Вертикальные связевые фермы ВСФ1

Вертикальные связевые фермы ВСФ2

Вертикальные связевые фермы ВСФ3

Таблица 6.3.2. Ведомость объёмов строительно-монтажных работ

Работы нулевого цикла

Срезка растительного слоя

V = (252+215)(24+215)02

S = (252+215)(24+215)

Vобщ = 221517 + 2685 = 2533тыс.м3

Vт = 666 +12742+22736

Vот = Vобщ - Vтр = 253- 0628

Подчистка дна отдельных котлованов

Vподч = 3396 + 212256 + 2384

Гидроизоляция монолитных фундаментов

Обратная засыпка грунта

Устройство монолитных фундаментов

Монтаж вертикальных связей в виде ферм

Монтаж горизонтальных связей

Монтаж стропильных ферм

Монтаж каркасов фонарей

Монтаж фонарных переплетов

Монтаж фундаментных балок

Монтаж стеновых сэндвич-панелей

Монтаж лестниц и площадок

Продолжение табл. 6.3.2.

Наклейка рулонного материала «Элабит»

Устройство теплоизоляции

Каменная кладка стен

Остекление фонарных переплетов

Оштукатуривание кирпичных стен

Устройство оснований под полы

Устройство подготовки под отмостку

4. Выбор комплекта машин для земляных работ

Комплект машин и механизмов для производства земляных работ определяется объёмами и характером земляных работ сроками их выполнения размерами земляного сооружения группой грунтов. С учетом этого определяются наименование марки и необходимое количество машин для земляных работ марки и количества автосамосвалов для транспортирования грунта.

Принимаем бульдозер ДЗ-17 базовая машина Т-100 мощность двигателя 79кВт.

Принимаем экскаватор обратная лопата ЭО-3322В:

емкость ковша 063 м3;

наибольшая глубина копания котлована 43 м;

мощность двигателя 59 кВт.

Выбор автомобилей – самосвалов

Требуемое количество автосамосвалов в смену:

где Voб - объём грунта который нужно вывезти за смену мЗ;

Vк = 65 мЗ - ёмкость кузовов используемых самосвалов;

tц - время одного полного цикла работы автосамосвала час;

tп - время погрузки одного автосамосвала в час;

tp = 0033 ч - время на разгрузку и манёвры;

L = 2000 м - расстояние транспортировки грунта;

Пр = 62 мЗч - часовая производительность экскаватора;

Vcp = 60 кмч - средняя скорость автосамосвала в оба конца.

Объём грунта который необходимо вывезти в смену определяется следующим образом:

где Vгр – объём грунта который разрабатывается на транспорт м3;

t – продолжительность разработки грунта дней;

nсм – количество смен.

Принимаем 1 самосвал КрАЗ – 256 со следующими характеристиками:

ёмкость кузова – 65 м3;

грузоподъемность – 11 т;

мощность двигателя – 1765 кВт;

максимальная скорость с подъёмной нагрузкой – 65 кмч.

5. Выбор грузоподъёмных механизмов для монтажа конструкций

Выбор ведущего механизма для монтажа конструкций производится в зависимости от конструктивных особенностей и размеров здания от габарита и веса монтируемых конструкций от механических характеристик крана высоты подъема крюка.

Основными рабочими параметрами являются:

Необходимая грузоподъемность

где mЭ – масса наиболее тяжелого элемента

mТ – масса механических устройств.

Необходимая минимальная высота подъема грузового крюка

где ho – расстояние от уровня стоянки крана до монтажного уровня здания

hЭ – высота монтируемого элемента

hГ – высота грузозахватного механизма

hЗ – расстояние от низа монтируемого элемента до монтажного уровня.

Необходимый вылет стрелы:

где H1 – высота головки стрелы над уровнем стоянки крана м;

hш – высота шарнира пяты стрелы над уровнем стоянки крана м;

hn – высота полиспаста крана м;

d – величина части конструкции выступающей от центра строповки в сторону крюка м;

– минимально допустимое расстояние от конструкций стрелы до монтируемого элемента м;

е – расстояние от внешней грани стрелы крана до ее оси на уровне монтируемого элемента м;

q – расстояние от оси вращения крана до опорного шарнира стрелы м.

Необходимая длина стрелы

Принимаем башенно-стреловой кран СКГ-40А с характеристиками:

длина стрелы – 25 м;

длина гуська – 205 м.

6. Объектный стройгенплан

6.1. Расчёт временных административно-бытовых зданий

Наименование и количество временных зданий зависит от количества работающих. Максимальное количество работающих определяется из расчёта сетевого графика. При этом условно принимается что в наиболее загруженную смену работают 80% ИТР служащих и МОП. Расчёт приведён в таблице 6.6.1.1.

Таблица 6.6.1.1. Расчётное количество работающих

К-во рабочих в максимально загруженную смену

Рабочие неосновного производства

Расчетное количество работающих

R4 = 01·(R+R1+R2+R3)

Rpac = R+R1+R2+R3+R4

· (44 + 5 + 6 + 1) = 6

Расчёт временных зданий выполняется в таблице 6.6.1.2.

Таблица 6.6.1.2. Расчёт временных зданий и сооружений

Наименование временных зданий

Нормы на 1-го работающего м2

Расчетная площадь м2

Тип принимаемого здания

Помещения для обогрева рабочих

Так как строящееся здание находится на территории завода которая окружена забором и проходными при въездах то не имеет смысла устанавливать проходные непосредственно возле стройплошадки.

6.2. Расчёт складов строительных материалов и конструкций

Тип и размеры складов определяются наименованием и количеством складируемых материалов изделий и конструкций нормами запаса и методами складирования.

Потребность (Qоб) определяется с учётом принятых объёмно-планировочных решений. Время использования (Т) рассматриваемых материалов и конструкций определяется по сетевому графику строительства объекта. Норма запаса материала (Тн) зависит от вида транспорта и расстояния перевозки.

Количество материалов и конструкций подлежащих складированию определяется по формуле:

где К1=11 – коэффициент неравномерности поступления материалов;

К2=13 – коэффициент неравномерности производственного потребления

где q – норма складирования материалов и конструкций на 1 м 2 склада;

К3 – коэффициент использования склада принимается в зависимости от

складируемых материалов и конструкций.

Расчёт временных складов приведён в таблице 6.6.2.1.

Таблица 6.6.2.1. Расчёт складов строительных материалов и конструкций

Наименование материалов

Общая потребность Qоб

Время использования Т дн

К-т неравномерности поступления k1

К-т неравномерности потребления k2

К-во материалов и к-ций подлежащих складированию Qск

Норма складирования на 1 м2 q

К-т использования склада k3

Расчётная площадь склада Fскл

Закрытый неотапливаемый

Металлические конструкци

6.3. Расчёт временного водоснабжения

Расчёт временного водоснабжения сводится к определению потребности воды для производственных (Qпр) хозяйственных (Qхоз) и пожарных (Qпож) целей а также определению диаметра водопроводной напорной сети.

Расход воды для производственных целей:

где 12 – коэффициент на неучтённые расходы;

Qср – средний производственный расход воды в смену л;

k1 = 16 – коэффициент сменной неравномерности расхода воды.

Таблица 6.6.3.1. Суммарный производственный расход воды

Наименование потребителя

Приготовление бетона

Приготовление раствора

Расход воды для хозяйственно-бытовых целей:

n1=125 л – норма потребления воды на 1 человека в смену для площадок без

n2=30 л – норма потребления воды на приём одного душа;

k1=035 – коэффициент учитывающий отношение пользующихся душем к

наибольшему количеству рабочих в смену.

Расход воды для противопожарных целей определяется из расчёта одновременного действия не менее двух пожарных гидрантов с расходом воды 5лсек на каждую струю:

Qпож = 2 · 5 = 10 лсек.

Qобщ = Qпр + Qхоз + Qпож = 251 + 016 + 10 = 3526 лс.

Т.к. расход воды на производственные цели превышает потребности на противопожарные и хозяйственно-бытовые то расчёт диаметра трубопровода производим только исходя их производственных нужд которые являются определяющими.

Диаметр временного водопровода на вводе:

где V = 175 мс – скорость движения воды по трубам малого диаметра.

Принимаем диаметр водопровода равным 140 мм.

6.4. Расчёт временного электроснабжения