Проектирование промышленной котельной

- Добавлен: 24.01.2023

- Размер: 569 KB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Документ Microsoft Office Word.doc

Документ Microsoft Office Word.doc

I. Пояснительная часть

Тепловая схема котельной ..5

Элементы тепловой схемы ..6

Водоподготовка и водно – химический режим ..13

Исходные данные для расчета тепловой схемы .23

Пасчет тепловой схемы котельной 24

Водоподготовка. Способы подготовки воды .30

Охрана окружающей среды

![]() Министерство образования и науки России.doc

Министерство образования и науки России.doc

1. Тепловые нагрузки внешних потребителей

Расход пара на производственно-технологические нужды составляет=32 кгс. Параметры отпускаемого пара: давление= 14 МПа температура t =250 0С. Возврат конденсата с производства составляет = 40% от расхода пара . Температура возвращаемого с производства конденсата = 61°С. Вид топлива – каменный уголь.

Расход теплоты на отопление вентиляцию и горячее водоснабжение служебных зданий предприятия равен Q = 4 МВт. Температура воды в подающем и обратном трубопроводах тепловой сети равна соответственно =130°С и =70оС.

Подогрев сетевой воды производится в пароводяном подогревателе насыщенным паром давлением 06 МПа. Образующийся конденсат во избежание последующего вскипания в деаэраторе охлаждается до tкот =70°С в водо-водяном теплообменнике - охладителе конденсата. Таким образом обратная сетевая вода до поступления в основной пароводяной подогреватель нагревается проходя через охладитель конденсата. Потери сетевой воды потребителями принять равными 15 % от её общего расхода Gсет.

Потери теплоты в поверхностных пароводяных и водо-водяных подогревателях принять 2% или коэффициент сохранения теплоты (тепловой КПД подогревателей) считать равным п=098. Потери конденсата греющего пара в пароводяных подогревателях принять равными 2% от расхода пара.

Потери всех теплоносителей восполняются через химводоочистку и деаэратор котельной.

Расчетную температуру сырой воды для зимних условий принять tс.в=5°С.

2. Тепловые нагрузки собственных нужд котельной

Собственные нужды котельной складываются из расхода пара на подогрев воды в деаэраторе подогрев сырой воды перед химводоочисткой расход теплоты с продувкой котлов с утечками пара и питательной воды прочие неучтенные потери.

Деаэрация питательной и подпиточной сетевой воды происходит в смешивающем подогревателе - деаэраторе атмосферного типа. Греющий теплоноситель - насыщенный пар давлением 012 МПа.

Перед химводоочисткой сырая вода должна быть подогрета до температуры tхво=30°С. Расход пара на подогреватель сырой воды определяется расчетом. Для подогрева используется насыщенный пар давлением 012 МПа.

Расход пара на другие собственные нужды котельной (обдувка поверхностей нагрева котлоагрегата неучтенные потери и т.д.) принять равным 3 % от паропроизводительности котельной (от общего расхода пара на внешние потребители и собственные нужды).

Расход котловой воды на непрерывную продувку котлоагрегата принять 3 % от его паропроизводительности.

Продувочная вода поступает в расширитель (сепаратор) непрерывной продувки. Образующийся насыщенный пар давлением 012 МПа подается в коллектор пара или непосредственно в деаэратор. Горячая вода выходящая из расширителя пропускается через подогреватель сырой воды который является первой ступенью подогрева сырой холодной водопроводной воды. Охлажденная до tсл=80оС продувочная вода сливается в канализацию или используется для технических целей.

Расчет тепловой схемы котельной.

1. Выбор типа и мощности котельных агрегатов

Расход насыщенного пара давлением Pн=06 МПа в ПВП для подогрева сетевой воды циркулирующей по тепловым сетям кгс (тч)

где - максимальный расход теплоты на отопление с учетом потерь в наружных сетях кВт;

- энтальпия конденсата греющего пара после охладителя конденсата кДжкг; в нашем примере = 419×70=2933 кДжкг.

hп - коэффициент учитывающий потери теплоты в установке и принимаемый равным 098.

Расход сетевой воды направляемой в тепловую сеть кгс (тч)

где и - температуры сетевой воды в подающей и обратной ветвях тепловой сети оС.

Потери сетевой воды (утечки) в тепловых сетях согласно заданию принимаем 15 % от расхода кгс (тч)

=0015×16=024 кгс (086 тч). (3)

Эти потери теплоносителя в нормальных условиях эксплуатации должны восполняться химически очищенной водой подаваемой подпиточным насосом.

В производственных котельных небольшой мощности вырабатывающих насыщенный пар невысокого давления (Pн 4 МПа) понижение давления потребляемого пара из главной магистрали осуществляется простым дросселированием с помощью редукционного вентиля или клапана.

Процесс дросселирования протекает при постоянной энтальпии пара h=const. В крупных котельных и ТЭЦ когда котлоагрегаты дают перегретый пар достаточно высокого давления и температуры для потребителей пара с меньшими давлениями и температурой приходится устанавливать редукционно-охладительные установки (РОУ).

В данном случае при давлении за котлом в главной паровой магистрали =14 МПа и температуре насыщенного пара °С достаточно простого дросселирования пара до 06 МПа.

Общий отпуск пара всех параметров внешним теплопотребителям составит (тч)

=32+166=3366 кгс (1206) тч. (4)

Расход пара на собственные нужды котельной (подогреватель сырой воды деаэратор) примем предварительно 14% от отпуска пара внешним потребителям (тч).

4=014·3366=471кгс (169 тч). (5)

В первом приближении общая паропроизводительность котельной с учетом 3% потерь пара и конденсата внутри котельной составит (тч)

Число котельных агрегатов

В котельных промышленных предприятий чаще всего применяются котлоагрегаты типа ДЕ и КЕ (ранее ДКВР) выпускаемые Бийским котельным заводом.

Для необходимой при максимальном зимнем режиме паропроизводительности котельной =138 тч выбираем для установки 7 котлоагрегата КЕ – 25 – 14С Бийского котельного завода. Общая номинальная паропроизводительность 6 котлоагрегатов составит 175 тч или 48 кгс что позволяет иметь резерв на возможное увеличение теплопотребления предприятия. Установка 7 котлоагрегатов позволяет в летних условиях удовлетворить в тепле производственно-технологические нужды предприятия при работе 6 котлоагрегатов проводя ремонты и ревизии на одном из них.

Максимальная теплопроизводительность (тепловая мощность) котельной составляет

Qрасч ==48·2786=135 МВт. (7)

Таблица 1 - Технические характеристики выбранных к установке котлов

давление насыщенного пара МПа

Температура питательной воды 0С

Температура холодного воздуха 0С

Температура горячих газов 0С

2. Питательные насосы

Расчет производительности питательных насосов производят по максимальной нагрузке котельной с запасом не менее 10 %. При определении требуемой подачи (производительности) питательных насосов следует учитывать расход воды на собственные нужды котельной. Суммарная подача всех питательных насосов должна быть такой чтобы при выходе из строя одного из них остальные смогли обеспечить работу котлоагрегатов с номинальной нагрузкой м3с:

где 11 – коэффициент запаса по паропроизводительности; -суммарная номинальная паропроизводительность котельной тч; п – число установленных в котельной питательных насосов; - плотность питательной воды при давлении и температуре в деаэраторе кгм3.

Примем к установке 6 питательных насосов.

Напор который должен обеспечить питательный насос определяется по формуле м

где 115 – коэффициент запаса по напору; – избыточное давление пара в барабане котла и в деаэраторе Па; – геометрическая разность разностью уровней воды в барабане котла и в деаэраторе; - суммарное сопротивление всасывающего и напорного трактов питательной воды можно принять 10 20 м.вод.ст.

Барабан котла и деаэратор обычно расположены вверху котельной поэтому отметки уровней воды в них примерно совпадают.

Выбираем питательный насос марки ЦНСГ 38-198 технические характеристики которого сведены в таблицу 2.

Таблица 2- Технические характеристики выбранных к установке питательных насосов

Частота вращения обмин

Мощность электродвигателя кВт

Для создания циркуляции воды в тепловых сетях устанавливаются сетевые насосы на обратной линии тепловой сети где температура воды не превышает 700С. Температура воды в подающем и обратном трубопроводах тепловой сети равна соответственно =130°С и =70оС.

Согласно правилам Ростехнадзора в котельной должно быть установлено не менее двух сетевых насосов. Производительность рабочих насосов выбирается с запасом 10%.

Примем к установке 2 сетевых насоса.

Напор создаваемый сетевым насосом должен преодолевать гидравлическое сопротивление ПВП сопротивление сети и обеспечивать требуемый напор у потребителя. Запас по напору принимается равным 15%.

Для данной установки можно принять насос марки ЦНСГ М с подачей 60 м3ч.

Таблица 3 – Технические характеристики сетевых насосов

4. Конденсатные насосы

Возврат технологического пара от потребителя в котельную осуществляется в виде конденсата с помощью специальных насосов устанавливаемых в котельной. Производительность насосов выбирается с запасом в 10% от количества возвращаемого конденсата. Примем возврат конденсата с производства = 40% от расхода пара . Температура возвращаемого с производства конденсата = 61°С.

. Напор создаваемый конденсатным насосами должен преодолевать гидравлическое сопротивление трубопроводов подачи конденсата в деаэратор с запасом в 15%.

Для перекачивания конденсата примем насосы типа КС.

Таблица 4 – Технические характеристики конденсатных насосов

5. Подпиточные насосы

Восполнение потерь в тепловых сетях осуществляется с помощью подпиточных насосов. Производительность работающих насосов должна вдвое превышать потери в тепловых сетях.

Напор насосов должен превышать суммарное гидравлическое сопротивление трубопроводов подачи подпиточной воды на всасывание сетевых насосов и напор воды в обратной магистрали тепловых сетей. К установке принимают не менее двух насосов каждый из которых имеет производительность вдвое превышающую потери воды в тепловой сети.

6. Расчет расширителя (сепаратора) непрерывной продувки.

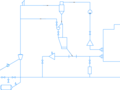

Схема использования теплоты продувочной воды с принятыми условными обозначениями показаны на рис.1. Отсепарированный в расширителе насыщенный пар давлением Pн=012 МПа подается в деаэратор а горячая продувочная вода – в теплообменник для подогрева холодной сырой воды перед ХВО.

Рисунок 1. Схема использования теплоты непрерывной продувки

- расширитель или сепаратор непрерывной продувки (РНП);

– водо-водяной подогреватель сырой холодной воды (ВВП-1)

Уравнение теплового баланса расширителя

где - количество продувочной воды поступающей из паровых котлов

=003×3837=115 кгс (414 тч);

- энтальпия продувочной воды при давлении 14 МПа кДжкг;

- коэффициент сохранения теплоты в расширителе принимаем 098;

- количество пара получаемого в расширителе (тч);

и - энтальпии воды и насыщенного пара при давлении в расширителе Рн=012 МПа.

Из уравнения (10) количество отсепарированного пара кгс (тч)

Количество горячей воды выходящей из расширителя кгс (тч)

Количество продувочной воды на сливе РНП

=115 – 0184 = 0966 кгс (348 тч).

Расход сырой воды в котельной на восполнение всех потерь с паром и конденсатом через химводоочистку (тч).

- Потери от невозврата конденсата пара с производства

- Потери пара и конденсата в котельной

= 003×3837=115 кгс (414 тч); (14)

Потери конденсата в подогревателях (2 % от общего расхода пара в них)

=002×166=0033 кгс (112 тч); (15)

Потери котловой воды при продувке по формуле (12) =0966 кгс;

Суммарные потери конденсата и котловой воды которые необходимо восполнять питательной водой с ХВО

= 192+115+0033+0966 = 2135 кгс (7686 тч); (16)

Расход химически очищенной воды с учетом восполнения потерь воды в тепловых сетях

Учитывая расход воды на собственные нужды химводоочистки в размере 20% от полезной производительности ХВО общий расход сырой воды

=12216 = 2592 кгс (95 тч). (18)

Расчет температуры сырой воды за водо-водяным подогревателем (ВВП-1) расширителя непрерывной продувки. Данная температура определяется из теплового баланса подогревателя (рис.1)

7. пароводяной подогреватель сырой воды

Расход пара на пароводяной подогреватель сырой воды.

Для подогрева сырой воды перед химводоочисткой от температуры = 655°С до = tхво = 30°С за ВВП-1 установлен пароводяной подогреватель поверхностного типа ПВП-2. Греющим теплоносителем этого теплообменника является редуцированный пар давлением Pн=012 МПа.

Из уравнения теплового баланса ПВП-2

расход пара составит

. Количество конденсата от подогревателя ПВП-2 поступающего в деаэратор с учётом 2 % потери составляет

=098×= 098·0714=07 кгс (251 тч). (23)

Водоподготовка. Способы подготовки воды.

1. Деаэрация питательной и подпиточной воды.

Деаэрация – это процесс удаления из воды растворенных в ней газов. В паровых котельных для дегазации воды используют атмосферные деаэраторы.

Расчетом деаэратора определяется расход пара необходимого для подогрева в нем воды до температуры 1042оС.

Расход пара на деаэратор определяется по формуле:

Где G – суммарный расход потоков поступающих в деаэратор (кроме греющего пара); Т – температура воды в деаэраторе; Тср.взв. – средневзвешенная температура потоков поступающих в деаэратор ( кроме греющего пара); i2 – энтальпия греющего пара.

Сведем для удобства характеристики потоков воды и пара поступающих в деаэратор в таблицу 5 а в таблицу 6 – потоки питательной воды из деаэратора:

Таблица 5 - Потоки поступающие в деаэратор

Наименование потоков поступающих

Возврат конденсата пара с производства

Конденсат из подогревателя сетевой воды

Конденсат из пароводяного подогревателя сырой воды ПВП-2

Химически очищенная вода с ХВО

Добавочный пар для подогрева воды в деаэраторе

Таблица 6 - Потоки питательной воды

потоков выходящих из деаэратора

Питательная вода для котлов

Подпиточная вода для тепловых сетей

Для определения добавочного расхода пара на деаэрацию питательной воды составим уравнение теплового баланса деаэратора. Потери теплоты в деаэраторе учтем КПД =098.

Подогретая в деаэраторе вода с температурой 1042°С подается питательным насосом в паровые котлы и подпиточным насосом в тепловые сети для восполнения утечек теплоносителя у потребителей.

После подстановки в уравнение (24) известных численных значений из таблиц 5 и 6 получим:

8(12861419+162770419+074394+21630419+ DД 2684)=(3837+024)4394

Решая это уравнение относительно найдем расход добавочного пара в деаэратор. Расход = 393кгс (1414 тч).

1.Характеристика топлива

Для данной котельной топливом каменный уголь Кузнецкого бассейна. Характеристика данного угля приведена в таблице 7.

Бассейн месторождение

Низшая теплота сгорания МДжкг

2. Объемы воздуха и продуктов сгорания

Теоретический объем воздуха

Теоретический объем азота

Объем трехатомных газов

Теоретический объем водяных паров

При избытке воздуха α >1расчет ведется по следующим формулам:

Безразмерная концентрация золы в дымовых газах

где αун – доля золы топлива уносимой газами определяется как αун = 095; GГ – масса дымовых газов кг

3. Расчёт расхода топлива

Располагаемая теплота

где – низшая теплота сгорания рабочей массы топлива твердого жидкого и сухой массы газообразного топлив кДжкг и кДжм3.

Низшая теплота сгорания рабочей массы топлива = 26120 кДжкг

Qв.вн. – тепло внесенное поступающим в котельный агрегат воздухом при подогреве последнего вне котла.

где - коэффициент избытка воздуха в топочной камере;

- теплоемкость подогретого и холодного воздуха

- температуры соответственно подогретого и холодного воздуха.

=12(1021(200+273)-1004(30+273))=233337 кДжкг

Qтл – физическое тепло топлива.

Для твердых видов топлив tтл = 20 0С тогда

Для углей типа Г теплоемкость сухой массы топлива составляет 113 кДж(кг 0С)

Стл=004285+113(1-00185)=139 кДж(кг 0С)

Qтл = 113 20 = 27819 кДжкг

3337+26120+27819=263812 кДжкг

Расчётный расход топлива в 1 котле кгс

где n = 6 - количество принятых к установке котлов = 863% - КПД котла.

47040762638120863=066 кгс. (25 тч)

Защита окружающей среды

1. Выбросы загрязняющих веществ

Промышленные котельные вырабатывающие тепловую энергию на базе сжигания органических видов топлива оказывают значительное отрицательное воздействие на окружающую среду. С дымовыми газами котельных в воздушный бассейн выбрасывается большое количество твердых и газообразных загрязнителей среди которых такие вредные вещества как зола оксиды азота и серы.

Зола оксиды серы и азота и многие другие компоненты дымовых газов являются вредными веществами превышение концентрации которых над санитарными нормами в воздушном бассейне недопустимо.

Помимо загрязнения воздушного бассейна энергетическому производству сопутствуют также различные загрязняющие стоки связанные с процессом водоподготовки обмывки оборудования предпусковыми кислотно-щелочными операциями а также с гидротранспортом твердых отходов (шлаков).

К наиболее распространенным токсичным соединениям выбрасываемых в атмосферу при сжигании топлива в котлах относятся оксиды азота NОx и сернистый ангидрит S02. Однонаправленное воздействие на организм человека указанных соединений делает необходимым соблюдение условий:

где CSO и CNO - максимальные концентрации оксидов S02 и N0+ в приземном слое воздуха; ПДКS02 = 05 мгм3; ПДКNO+= 0085 мгм3 - предельно допустимые концентрации сернистого ангидрита и оксида азота.

Выбросы оксидов серы подсчитываются по уравнению

где В - расход топлива кгс; Sp - содержание серы в рабочей массе топлива %;

и - доля оксидов серы связанных с летучей золой и улавливаемых в мокром золоуловителе.

Выбросы оксидов азота подсчитываются по уравнению

где - теплота сгорания топлива МДжкг; - удельный выброс оксидов NOx в пересчете на N02 гМДж.

Выброс в атмосферу частиц золы и недожога гс:

где Ар - зольность топлива на рабочую массу %; q4 - потеря теплоты от механического недожога %; аун - доля твердых частиц уносимых из котла; - степень улавливания твердых частиц в золоулавливателе.

При работе котла на твердом топливе должна быть обеспечена бесперебойная работа золоулавливающей установки.

Режим эксплуатации золоулавливателей должен определяться следующими показателями:

для электрофильтров - оптимальными параметрами электропитания и оптимальным режимом встряхивания электродов; ·

для мокрых золоулавливателей - оптимальным расходом орошающей воды и температурой газа после аппаратов не менее чем на 15 °С выше точки росы дымовых газов (по водяным парам).

Дымовая труба предназначена для рассеивания агрессивных токсичных веществ содержащихся в продуктах сгорания органического топлива. Она является строительным высотным сооружением и элементом технологического цикла котельной (ТЭС) связанным с выбросом нагретых агрессивных дымовых газов.

Высота дымовой трубы определяется по условиям рассеивания в воздушном пространстве вредных выбросов предельно допустимая концентрация (ПДК) которых в окружающем воздушном пространстве регламентируется санитарными нормами.

Минимально допустимая высота одной трубы Нмин подсчитывается по формуле:

А – коэффициент зависящий от метеорологических условий местности (А=120); М – суммарный выброс SO+NO2пр

t – разность температур между выходящими из трубы газами и окружающим воздухом0С

F - безразмерный коэффициент учитывающий условия выхода газовоздушной смеси из устья источника выброса. Для газообразных примесей F = 1 для пыли F = 2 25. При степени улавливания более 90 % F = 2; соответственно при степени улавливания менее 90 % F = 25;

V - объем дымовых газов приходящийся на одну трубу м3с.

Л и т е р а т у р а

Тепловой расчёт котлов (Нормативный метод). Издание 3-е переработанное и дополненное. Изд-во НПО ЦКТИ СПб 2001. –256 с.

А.Н. Орехов Расчет тепловой схемы производственно отопительной котельной. Методические указания к выполнению курсовой работы по курсу «Энергоснабжение» Архангельск 2004

Соловьев Ю.П. Проектирование теплоснабжающих установок для промпредприятий. М. «Энергия» 1968. 312 с. с ил.

![]() Чертеж.cdw

Чертеж.cdw

![]() ФрагментШБМ.frw

ФрагментШБМ.frw

![]() Схема.cdw

Схема.cdw

Принципиальная тепловая

Конденсат от потребителя

Насос химически очищенной воды

Сборный бак конденсата

Обогреватель химически очищенной воды

Деаэратор подпиточной воды

Деаэратор питательной воды

Охладитель кондесата

Пароводяной подогреватель сетевой воды

Паровой котел низкого давления

Сепаратор продувочной воды

Охладитель продувочной воды

![]() РР тепловая схема.DOC

РР тепловая схема.DOC

1. Тепловые нагрузки внешних потребителей

Расход пара на производственно-технологические нужды составляет=32 кгс. Параметры отпускаемого пара: давление= 14 МПа температура t =250 0С. Возврат конденсата с производства составляет = 40% от расхода пара . Температура возвращаемого с производства конденсата = 61°С. Вид топлива – каменный уголь.

Расход теплоты на отопление вентиляцию и горячее водоснабжение служебных зданий предприятия равен Q = 4 МВт. Температура воды в подающем и обратном трубопроводах тепловой сети равна соответственно =130°С и =70оС.

Подогрев сетевой воды производится в пароводяном подогревателе насыщенным паром давлением 06 МПа. Образующийся конденсат во избежание последующего вскипания в деаэраторе охлаждается до tкот =70°С в водо-водяном теплообменнике - охладителе конденсата. Таким образом обратная сетевая вода до поступления в основной пароводяной подогреватель нагревается проходя через охладитель конденсата. Потери сетевой воды потребителями принять равными 15 % от её общего расхода Gсет.

Потери теплоты в поверхностных пароводяных и водо-водяных подогревателях принять 2% или коэффициент сохранения теплоты (тепловой КПД подогревателей) считать равным п=098. Потери конденсата греющего пара в пароводяных подогревателях принять равными 2% от расхода пара.

Потери всех теплоносителей восполняются через химводоочистку и деаэратор котельной.

Расчетную температуру сырой воды для зимних условий принять tс.в=5°С.

2. Тепловые нагрузки собственных нужд котельной

Собственные нужды котельной складываются из расхода пара на подогрев воды в деаэраторе подогрев сырой воды перед химводоочисткой расход теплоты с продувкой котлов с утечками пара и питательной воды прочие неучтенные потери.

Деаэрация питательной и подпиточной сетевой воды происходит в смешивающем подогревателе - деаэраторе атмосферного типа. Греющий теплоноситель - насыщенный пар давлением 012 МПа.

Перед химводоочисткой сырая вода должна быть подогрета до температуры tхво=30°С. Расход пара на подогреватель сырой воды определяется расчетом. Для подогрева используется насыщенный пар давлением 012 МПа.

Расход пара на другие собственные нужды котельной (обдувка поверхностей нагрева котлоагрегата неучтенные потери и т.д.) принять равным 3 % от паропроизводительности котельной (от общего расхода пара на внешние потребители и собственные нужды).

Расход котловой воды на непрерывную продувку котлоагрегата принять 3 % от его паропроизводительности.

Продувочная вода поступает в расширитель (сепаратор) непрерывной продувки. Образующийся насыщенный пар давлением 012 МПа подается в коллектор пара или непосредственно в деаэратор. Горячая вода выходящая из расширителя пропускается через подогреватель сырой воды который является первой ступенью подогрева сырой холодной водопроводной воды. Охлажденная до tсл=80оС продувочная вода сливается в канализацию или используется для технических целей.

Расчет тепловой схемы котельной.

1. Выбор типа и мощности котельных агрегатов

Расход насыщенного пара давлением Pн=06 МПа в ПВП для подогрева сетевой воды циркулирующей по тепловым сетям кгс (тч)

где - максимальный расход теплоты на отопление с учетом потерь в наружных сетях кВт;

- энтальпия конденсата греющего пара после охладителя конденсата кДжкг; в нашем примере = 419×70=2933 кДжкг.

hп - коэффициент учитывающий потери теплоты в установке и принимаемый равным 098.

Расход сетевой воды направляемой в тепловую сеть кгс (тч)

где и - температуры сетевой воды в подающей и обратной ветвях тепловой сети оС.

Потери сетевой воды (утечки) в тепловых сетях согласно заданию принимаем 15 % от расхода кгс (тч)

=0015×16=024 кгс (086 тч). (3)

Эти потери теплоносителя в нормальных условиях эксплуатации должны восполняться химически очищенной водой подаваемой подпиточным насосом.

В производственных котельных небольшой мощности вырабатывающих насыщенный пар невысокого давления (Pн 4 МПа) понижение давления потребляемого пара из главной магистрали осуществляется простым дросселированием с помощью редукционного вентиля или клапана.

Процесс дросселирования протекает при постоянной энтальпии пара h=const. В крупных котельных и ТЭЦ когда котлоагрегаты дают перегретый пар достаточно высокого давления и температуры для потребителей пара с меньшими давлениями и температурой приходится устанавливать редукционно-охладительные установки (РОУ).

В данном случае при давлении за котлом в главной паровой магистрали =14 МПа и температуре насыщенного пара °С достаточно простого дросселирования пара до 06 МПа.

Общий отпуск пара всех параметров внешним теплопотребителям составит (тч)

=32+166=3366 кгс (1206) тч. (4)

Расход пара на собственные нужды котельной (подогреватель сырой воды деаэратор) примем предварительно 14% от отпуска пара внешним потребителям (тч).

4=014·3366=471кгс (169 тч). (5)

В первом приближении общая паропроизводительность котельной с учетом 3% потерь пара и конденсата внутри котельной составит (тч)

Число котельных агрегатов

В котельных промышленных предприятий чаще всего применяются котлоагрегаты типа ДЕ и КЕ (ранее ДКВР) выпускаемые Бийским котельным заводом.

Для необходимой при максимальном зимнем режиме паропроизводительности котельной =138 тч выбираем для установки 6 котлоагрегата КЕ – 25 – 14С Бийского котельного завода. Общая номинальная паропроизводительность 6 котлоагрегатов составит 150 тч или 42 кгс что позволяет иметь резерв на возможное увеличение теплопотребления предприятия. Установка 6 котлоагрегатов позволяет в летних условиях удовлетворить в тепле производственно-технологические нужды предприятия при работе 5 котлоагрегатов проводя ремонты и ревизии на одном из них.

Максимальная теплопроизводительность (тепловая мощность) котельной составляет

Qрасч ==42·2786=117 МВт. (7)

Таблица 1 - Технические характеристики выбранных к установке котлов

давление насыщенного пара МПа

Температура питательной воды 0С

Температура холодного воздуха 0С

Температура горячих газов 0С

2. Питательные насосы

Расчет производительности питательных насосов производят по максимальной нагрузке котельной с запасом не менее 10 %. При определении требуемой подачи (производительности) питательных насосов следует учитывать расход воды на собственные нужды котельной. Суммарная подача всех питательных насосов должна быть такой чтобы при выходе из строя одного из них остальные смогли обеспечить работу котлоагрегатов с номинальной нагрузкой м3с:

где 11 – коэффициент запаса по паропроизводительности; -суммарная номинальная паропроизводительность котельной тч; п – число установленных в котельной питательных насосов; - плотность питательной воды при давлении и температуре в деаэраторе кгм3.

Примем к установке 6 питательных насосов.

Напор который должен обеспечить питательный насос определяется по формуле м

где 115 – коэффициент запаса по напору; – избыточное давление пара в барабане котла и в деаэраторе Па; – геометрическая разность разностью уровней воды в барабане котла и в деаэраторе; - суммарное сопротивление всасывающего и напорного трактов питательной воды можно принять 10 20 м.вод.ст.

Барабан котла и деаэратор обычно расположены вверху котельной поэтому отметки уровней воды в них примерно совпадают.

Выбираем питательный насос марки ЦНСГ 38-198 технические характеристики которого сведены в таблицу 2.

Таблица 2- Технические характеристики выбранных к установке питательных насосов

Частота вращения обмин

Мощность электродвигателя кВт

Для создания циркуляции воды в тепловых сетях устанавливаются сетевые насосы на обратной линии тепловой сети где температура воды не превышает 700С. Температура воды в подающем и обратном трубопроводах тепловой сети равна соответственно =130°С и =70оС.

Согласно правилам Ростехнадзора в котельной должно быть установлено не менее двух сетевых насосов. Производительность рабочих насосов выбирается с запасом 10%.

Примем к установке 2 сетевых насоса.

Напор создаваемый сетевым насосом должен преодолевать гидравлическое сопротивление ПВП сопротивление сети и обеспечивать требуемый напор у потребителя. Запас по напору принимается равным 15%.

Для данной установки можно принять насос марки ЦНСГ М с подачей 60 м3ч.

Таблица 3 – Технические характеристики сетевых насосов

4. Конденсатные насосы

Возврат технологического пара от потребителя в котельную осуществляется в виде конденсата с помощью специальных насосов устанавливаемых в котельной. Производительность насосов выбирается с запасом в 10% от количества возвращаемого конденсата. Примем возврат конденсата с производства = 40% от расхода пара . Температура возвращаемого с производства конденсата = 61°С.

. Напор создаваемый конденсатным насосами должен преодолевать гидравлическое сопротивление трубопроводов подачи конденсата в деаэратор с запасом в 15%.

Для перекачивания конденсата примем насосы типа КС.

Таблица 4 – Технические характеристики конденсатных насосов

5. Подпиточные насосы

Восполнение потерь в тепловых сетях осуществляется с помощью подпиточных насосов. Производительность работающих насосов должна вдвое превышать потери в тепловых сетях.

Напор насосов должен превышать суммарное гидравлическое сопротивление трубопроводов подачи подпиточной воды на всасывание сетевых насосов и напор воды в обратной магистрали тепловых сетей. К установке принимают не менее двух насосов каждый из которых имеет производительность вдвое превышающую потери воды в тепловой сети.

6. Расчет расширителя (сепаратора) непрерывной продувки.

Схема использования теплоты продувочной воды с принятыми условными обозначениями показаны на рис.1. Отсепарированный в расширителе насыщенный пар давлением Pн=012 МПа подается в деаэратор а горячая продувочная вода – в теплообменник для подогрева холодной сырой воды перед ХВО.

Рисунок 1. Схема использования теплоты непрерывной продувки

- расширитель или сепаратор непрерывной продувки (РНП);

– водо-водяной подогреватель сырой холодной воды (ВВП-1)

Уравнение теплового баланса расширителя

где - количество продувочной воды поступающей из паровых котлов

=003×3837=115 кгс (414 тч);

- энтальпия продувочной воды при давлении 14 МПа кДжкг;

- коэффициент сохранения теплоты в расширителе принимаем 098;

- количество пара получаемого в расширителе (тч);

и - энтальпии воды и насыщенного пара при давлении в расширителе Рн=012 МПа.

Из уравнения (10) количество отсепарированного пара кгс (тч)

Количество горячей воды выходящей из расширителя кгс (тч)

Количество продувочной воды на сливе РНП

=115 – 0184 = 0966 кгс (348 тч).

Расход сырой воды в котельной на восполнение всех потерь с паром и конденсатом через химводоочистку (тч).

- Потери от невозврата конденсата пара с производства

- Потери пара и конденсата в котельной

= 003×3837=115 кгс (414 тч); (14)

Потери конденсата в подогревателях (2 % от общего расхода пара в них)

=002×166=0033 кгс (112 тч); (15)

Потери котловой воды при продувке по формуле (12) =0966 кгс;

Суммарные потери конденсата и котловой воды которые необходимо восполнять питательной водой с ХВО

= 192+115+0033+0966 = 2135 кгс (7686 тч); (16)

Расход химически очищенной воды с учетом восполнения потерь воды в тепловых сетях

Учитывая расход воды на собственные нужды химводоочистки в размере 20% от полезной производительности ХВО общий расход сырой воды

=12216 = 2592 кгс (95 тч). (18)

Расчет температуры сырой воды за водо-водяным подогревателем (ВВП-1) расширителя непрерывной продувки. Данная температура определяется из теплового баланса подогревателя (рис.1)

7. пароводяной подогреватель сырой воды

Расход пара на пароводяной подогреватель сырой воды.

Для подогрева сырой воды перед химводоочисткой от температуры = 655°С до = tхво = 30°С за ВВП-1 установлен пароводяной подогреватель поверхностного типа ПВП-2. Греющим теплоносителем этого теплообменника является редуцированный пар давлением Pн=012 МПа.

Из уравнения теплового баланса ПВП-2

расход пара составит

. Количество конденсата от подогревателя ПВП-2 поступающего в деаэратор с учётом 2 % потери составляет

=098×= 098·0714=07 кгс (251 тч). (23)

Водоподготовка. Способы подготовки воды.

1. Деаэрация питательной и подпиточной воды.

Деаэрация – это процесс удаления из воды растворенных в ней газов. В паровых котельных для дегазации воды используют атмосферные деаэраторы.

Расчетом деаэратора определяется расход пара необходимого для подогрева в нем воды до температуры 1042оС.

Расход пара на деаэратор определяется по формуле:

Где G – суммарный расход потоков поступающих в деаэратор (кроме греющего пара); Т – температура воды в деаэраторе; Тср.взв. – средневзвешенная температура потоков поступающих в деаэратор ( кроме греющего пара); i2 – энтальпия греющего пара.

Сведем для удобства характеристики потоков воды и пара поступающих в деаэратор в таблицу 5 а в таблицу 6 – потоки питательной воды из деаэратора:

Таблица 5 - Потоки поступающие в деаэратор

Наименование потоков поступающих

Возврат конденсата пара с производства

Конденсат из подогревателя сетевой воды

Конденсат из пароводяного подогревателя сырой воды ПВП-2

Химически очищенная вода с ХВО

Добавочный пар для подогрева воды в деаэраторе

Таблица 6 - Потоки питательной воды

потоков выходящих из деаэратора

Питательная вода для котлов

Подпиточная вода для тепловых сетей

Для определения добавочного расхода пара на деаэрацию питательной воды составим уравнение теплового баланса деаэратора. Потери теплоты в деаэраторе учтем КПД =098.

Подогретая в деаэраторе вода с температурой 1042°С подается питательным насосом в паровые котлы и подпиточным насосом в тепловые сети для восполнения утечек теплоносителя у потребителей.

После подстановки в уравнение (24) известных численных значений из таблиц 5 и 6 получим:

8(12861419+162770419+074394+21630419+ DД 2684)=(3837+024)4394

Решая это уравнение относительно найдем расход добавочного пара в деаэратор. Расход = 393кгс (1414 тч).

1.Характеристика топлива

Для данной котельной топливом каменный уголь Кузнецкого бассейна. Характеристика данного угля приведена в таблице 7.

Бассейн месторождение

Низшая теплота сгорания МДжкг

2. Объемы воздуха и продуктов сгорания

Теоретический объем воздуха

Теоретический объем азота

Объем трехатомных газов

Теоретический объем водяных паров

При избытке воздуха α >1расчет ведется по следующим формулам:

Безразмерная концентрация золы в дымовых газах

где αун – доля золы топлива уносимой газами определяется как αун = 095; GГ – масса дымовых газов кг

3. Расчёт расхода топлива

Располагаемая теплота

где – низшая теплота сгорания рабочей массы топлива твердого жидкого и сухой массы газообразного топлив кДжкг и кДжм3.

Низшая теплота сгорания рабочей массы топлива = 26120 кДжкг

Qв.вн. – тепло внесенное поступающим в котельный агрегат воздухом при подогреве последнего вне котла.

где - коэффициент избытка воздуха в топочной камере;

- теплоемкость подогретого и холодного воздуха

- температуры соответственно подогретого и холодного воздуха.

=12(1021(200+273)-1004(30+273))=233337 кДжкг

Qтл – физическое тепло топлива.

Для твердых видов топлив tтл = 20 0С тогда

Для углей типа Г теплоемкость сухой массы топлива составляет 113 кДж(кг 0С)

Стл=004285+113(1-00185)=139 кДж(кг 0С)

Qтл = 113 20 = 27819 кДжкг

3337+26120+27819=263812 кДжкг

Расчётный расход топлива в 1 котле кгс

где n = 6 - количество принятых к установке котлов = 863% - КПД котла.

47040762638120863=066 кгс. (25 тч)

Защита окружающей среды

1. Выбросы загрязняющих веществ

Промышленные котельные вырабатывающие тепловую энергию на базе сжигания органических видов топлива оказывают значительное отрицательное воздействие на окружающую среду. С дымовыми газами котельных в воздушный бассейн выбрасывается большое количество твердых и газообразных загрязнителей среди которых такие вредные вещества как зола оксиды азота и серы.

Зола оксиды серы и азота и многие другие компоненты дымовых газов являются вредными веществами превышение концентрации которых над санитарными нормами в воздушном бассейне недопустимо.

Помимо загрязнения воздушного бассейна энергетическому производству сопутствуют также различные загрязняющие стоки связанные с процессом водоподготовки обмывки оборудования предпусковыми кислотно-щелочными операциями а также с гидротранспортом твердых отходов (шлаков).

К наиболее распространенным токсичным соединениям выбрасываемых в атмосферу при сжигании топлива в котлах относятся оксиды азота NОx и сернистый ангидрит S02. Однонаправленное воздействие на организм человека указанных соединений делает необходимым соблюдение условий:

где CSO и CNO - максимальные концентрации оксидов S02 и N0+ в приземном слое воздуха; ПДКS02 = 05 мгм3; ПДКNO+= 0085 мгм3 - предельно допустимые концентрации сернистого ангидрита и оксида азота.

Выбросы оксидов серы подсчитываются по уравнению

где В - расход топлива кгс; Sp - содержание серы в рабочей массе топлива %;

и - доля оксидов серы связанных с летучей золой и улавливаемых в мокром золоуловителе.

Выбросы оксидов азота подсчитываются по уравнению

где - теплота сгорания топлива МДжкг; - удельный выброс оксидов NOx в пересчете на N02 гМДж.

Выброс в атмосферу частиц золы и недожога гс:

где Ар - зольность топлива на рабочую массу %; q4 - потеря теплоты от механического недожога %; аун - доля твердых частиц уносимых из котла; - степень улавливания твердых частиц в золоулавливателе.

При работе котла на твердом топливе должна быть обеспечена бесперебойная работа золоулавливающей установки.

Режим эксплуатации золоулавливателей должен определяться следующими показателями:

для электрофильтров - оптимальными параметрами электропитания и оптимальным режимом встряхивания электродов; ·

для мокрых золоулавливателей - оптимальным расходом орошающей воды и температурой газа после аппаратов не менее чем на 15 °С выше точки росы дымовых газов (по водяным парам).

Дымовая труба предназначена для рассеивания агрессивных токсичных веществ содержащихся в продуктах сгорания органического топлива. Она является строительным высотным сооружением и элементом технологического цикла котельной (ТЭС) связанным с выбросом нагретых агрессивных дымовых газов.

Высота дымовой трубы определяется по условиям рассеивания в воздушном пространстве вредных выбросов предельно допустимая концентрация (ПДК) которых в окружающем воздушном пространстве регламентируется санитарными нормами.

Минимально допустимая высота одной трубы Нмин подсчитывается по формуле:

А – коэффициент зависящий от метеорологических условий местности (А=120); М – суммарный выброс SO+NO2пр

t – разность температур между выходящими из трубы газами и окружающим воздухом0С

F - безразмерный коэффициент учитывающий условия выхода газовоздушной смеси из устья источника выброса. Для газообразных примесей F = 1 для пыли F = 2 25. При степени улавливания более 90 % F = 2; соответственно при степени улавливания менее 90 % F = 25;

V - объем дымовых газов приходящийся на одну трубу м3с.

Л и т е р а т у р а

Магадеев В.Ш. Расчет тепловой схемы и выбор основного оборудования промышленно – отопительных котельных. М: ФГОУ ВПО МГАУ 2007.- 38с.

Тепловой расчёт котлов (Нормативный метод). Издание 3-е переработанное и дополненное. Изд-во НПО ЦКТИ СПб 2001. –256 с.

А.Н. Орехов Расчет тепловой схемы производственно отопительной котельной. Методические указания к выполнению курсовой работы по курсу «Энергоснабжение» Архангельск 2004

Соловьев Ю.П. Проектирование теплоснабжающих установок для промпредприятий. М. «Энергия» 1968. 312 с.

![]() ЧертежШБМ.cdw

ЧертежШБМ.cdw

пылеприготовления с пылевым бункером

для шаровых барабанных мельниц

с подачей пыли горячим воздухом

Клапан присадки холодного воздуха

Короб первичного воздуха

Мельничный вентилятор

Устройство для нисходящей сушки

Горелка пылеугольная

Короб вторичного воздуха

Воздухоподогреватель

Воздухопровод горячего воздуха

Короб сбросного воздуха

Трубопровод влагоотсоса

![]() Лабораторка.doc

Лабораторка.doc

Определение энергетических показателей котла – парообразователя типа Д-900

Цель выполнения лабораторной работы - изучение конструкции и основных режимов эксплуатации автономного источника теплоснабжения выполненного в виде котла-парообразователя типа Д-900 а также расчетного определения его экономических показателей.

КРАТКАЯ ХАРАКТЕРИСТИКА КОТЛА-ПАРООБРАЗОВАТЕЛЯ

Котел-парообразователь типа Д-900 предназначен для получения слабо перегретого пара для технологических нужд аграрных предприятий: тепловая обработка кормов пастеризация молока обработка молочной посуды отопление бытовых и производственных помещений нагрев воды и другие технологические операции.

Он применяется в электрифицированных зонах РФ с умеренным климатом расположенных не выше 1000 м над уровнем моря.

Парообразователь представляет собой горизонтальный жаротрубно-дымогарный котел работающий на дизельном топливе либо на тракторном керосине. Он состоит из барабана жаровой и дымогарных труб узла предварительного подогрева воды (экономайзера) и блока перегрева пара (пароперегревателя рис. 1).

Топочной камерой котла является жаровая труба на входе в которую установлено горелочное устройство предназначенное для сжигания жидкого топлива. Распыл легкого топлива осуществляется форсункой механического распыла за счет давления создаваемого шестеренчатым насосом типа НШ-10. Производительность насоса при расчетном давлении равном 118 МПа составляет 10 лмин. В качестве привода топливного насоса использован электродвигатель типа АОЛ2-11-6. Мощность электродвигателя составляет =04 кВт число оборотов = 915 мин -1. Подача воздуха в горелку котла производится дутьевым вентилятором привод которого осуществляется от электродвигателя типа АОЛ-2-22-2ВМС. Мощность электродвигателя = 22 кВт число оборотов n = 2800 мин-1. Производительность дутьевого вентилятора равна 1350 м3ч развиваемый напор 30 кПа. Для розжига горелки предусмотрен электромагнитный запальник.

Дымовые газы после жаровой трубы поступают в первый газоход и далее в дымогарные трубы. Затем они попадают во второй пучок дымогарных труб. Трехходовая схема движения дымовых газов способствует интенсификации процессов теплопередачи и следовательно повышению паропроизводительности при умеренной компактности котла. Уходящие газы из котла рассеиваются дымовой трубой высота которой составляет 70 м.

Питательная вода подается в блок предварительного подогрева и далее в барабан котла центробежным вертикальным насосом типа БЦ-11-18 VI.I. Производительность каждого из двух питательных насосов 20 м3ч привод от электродвигателя типа ОАДК мощностью N =072 кВт и числом оборотов = 3000 мин-1. Вода перед поступлением в котел проходит через противонакипное магнитное устройство принцип действия которого заключается в изменении структуры растворенных в воде солей. Благодаря этому при нагревании и выпаривании воды растворенные в ней соли кальция и магния не осаждаются на стенках котла а выпадают в виде мелкодисперсного кристаллического шлама который удаляется во время периодических продувок котла

Рис. 1 Общий вид котла-парообразователя Д-900. I - отвод с краном 2 - трубопровод горячей воды; 3 - блок перегревателя 4 ~ блок водопо-догрева (экономайзер). 5 - дымовая труба: 6 - паропровод 19 - предохранительные клапаны; 8 - сухопарник 10 - манометры: контрольный и электроконтактный 11 - дутьевой вентилятор 12 - электрошкаф 13 - шестеренчатый топлиа-насос с дроссельным вентилем 14 -противонакипное магнитное устройство (ДМУ); 15 - вентиль прямой подачи воды 16 - патрубок с шайбой - дроссельный 17 - трубопровод холодной воды 18 - обратный клапан 19 -вентиль подачи воды в блок водоподогрева; 20 - обратный клапан

Котел оборудован паровым электр о контактным манометром водоу карательным прибором (колонкой водомерной) арматурой для продувки котла и запорной арматурой на трубопроводе подачи воды и топлива предохранительными клапанами. Заводом-изготовителем предусмотрено ручное и автоматическое регулирование режимом работы котла. Система автоматического регулирования размещена в специальном электрошкафу расположенном рядом с котлом.

Рис.2. Котел в разрезе: 1 –фурма 2- крышка передняя 318 – щит приборный 4- трубная решетка передняя 5 – труба дымогарная 6- люк 7 – бабаран котла 8- крышка сухопарника 9 – прокладка 10 – сухопарник 11 – рымболт 12 – решетка первого газохода 13 – пробка контрольная 1425 – уплотнение 15 – трубная решетка задняя 16 – переход 17- клапан взрывной 19 – болт откидной 20 – штуцер продувки 21 – опора 22 – крышка задняя 23 – обшивка и изоляция 24 – труба жаровая.

Основные технические характеристики котла-парообразователя типа Д-900

Паропроизводительность кгч (кгс)900 (025)

Давление пара избыточное Па007

Температура пара °С120

Температура питательной зоды °С30

Напряжение питающей электросети В220380

Порядок подготовки котла к пуску

Перед пуском котла необходимо выполнить следующие операции:

произвести внешний осмотр котла;

проверить окончание всех ремонтных работ если котел находился в ремонте

убедиться в наличии топлива и его достаточности;

убедиться в готовности системы подачи питательной воды;

убедиться в наличии и готовности всей арматуры котла

проверить наличие контрольно-измерительных приборов и их готовность к включению в работу

подать напряжение на питание электрооборудования котла;

опробовать готовность к включению системы автоматического регулирования защиты блокировки и сигнализации;

проверить работоспособность основного и резервного питательных насосов путем последовательного включения и отключения их

заполнить котел питательной водой для чего открыть вентиль на трубопроводе подачи питательной воды в экономайзер и включить основной питательный насос. После достижения уровня (на 3-4 см ниже среднего по водомерному указателю) отключить питательный насос сообщить потребителю пара о готовности включения котла в работу.

Порядок пуска обслуживания и останова котла при ручном управлении

Для ручного пуска котла необходимо выполнить следующие операции:

убедиться что выключатель сети 220 (380 В) включен в положении «ВКЛ»;

поставить переключатель «Род работы» в положение «РУЧН»

убедиться что главный паровой вентиль на выходе из пароперегревателя закрыт;

убедиться в постоянстве уровня в барабане котла. Если уровень падает проверить арматуру на продувочных трубопроводах котла. Она должна быть полностью закрыта. При необходимости включить в работу питательный насос и восстановить уровень зоды в барабане котла до значения на 3-4 см ниже среднего

нажатием кнопки «Пуск» включить в работу дутьевой вентилятор и провентилировать топку и газоходы котла в течение не менее 5 мин

после вентиляций топки и газоходов котла приступить к розжигу форсунки;

включить в работу запальник и убедиться в наличии искры;

открыть вентиль перед форсункой и включением топливного насоса зажечь форсунку.

В случае если воспламенение топлива не произошло немедленно остановить топливный насос и прекратить подачу топлива на форсунку. После выяснения и устранения причин невоспламенения топлива следует повторно провентилировать топку и газоходы котла и повторно приступить к розжигу форсунки;

после появления избыточного давления в котле открыть паровой продувочный вентиль;

при давлении за котлом равном 0045 МГТа открыть главный паровой вентиль и приступить к подаче пара потребителю;

после открытия главного парового вентиля за пароперегревателем паровой продувочный вентиль закрыть.

При снижении давления за главным паровым вентилем после включения в работу потребителя следует увеличить форсировку топки путем повышения давления топлива перед форсункой.

Обслуживание котла во время работы в стационарном режиме сводится к поддержанию уровня воды в барабане и регулировании давления пара за котлом.

Уровень воды в барабане поддерживается путем включения питательного насоса при снижении уровня воды по водомерному прибору до нижнего допустимого уровня и отключения последующего при достижении допустимого верхнего уровня.

Давление пара за пароперегревателем поддерживается путем изменения расхода топлива подаваемого на форсунку. С повышением форсировки топки давление пара за котлом возрастает и наоборот со снижением давления топлива перед форсункой давление пара за котлом уменьшается.

Наряду с отмеченным через каждые 2 ч эксплуатации необходимо выполнять продувку водоуказательных приборов (колонок) и продувку из 5 нижних точек барабана котла для удаления шлама. Продувку нижних точек следует выполнять поочередно в течение времени не менее 2 мин на каждую точку.

Порядок останова котла может быть связан с дренированием воды из барабана при длительном останове (в ремонт) а также на короткий период (в резерв) без спуска воды их котла.

При останове котла в ремонт следует выполнить следующие операции:

прекратить подачу топлива в горелку путем отключения топливного насоса и закрытия вентиля на трубопроводе подвода топлива к форсунке

произвести продувку форсунки паром в течение времени не менее 5 мин;

открыть вентиль на трубопроводе продувки пароперегревателя;

после снижения давления пара до 0045 МПа закрыть главный паровой вентиль за пароперегревателем;

отключить дутьевой вентилятор горелки;

после снижения давления пара до атмосферного закрыть продувочный паровой вентиль и произвести дренирование воды из котла через пять вентилей на продувочных трубопроводах;

отключить электрическое питание котла путем снятия напряжения нажатием кнопки «Выкл».

Порядок пуска обслуживания и останова котла при автоматическом управлении

При автоматическом управлении котлом предусмотрены: автоматический пуск котла;

регулирование в рабочем диапазоне давления пара за котлом уровня воды в барабане;

регулирование подачи воздуха пропорционально расходу топлива.

Система защиты котла предусматривает включение питательного насоса при снижении уровня воды до минимального значения;

отключение топливного насоса при повышении давления более 007 Па;

отключение подачи топлива при упуске воды из барабана котла (при достижении уровня воды значения ниже минимально допустимого).

Система блокировок котла включает:

запрет на розжиг форсунки при отключенном дутьевом вентиляторе и отсутствие напряжения на запальнике горелки;

запрет пуска котла при отсутствии воды в барабане.

Во всех аварийных ситуациях наряду с защитой и блокировкой срабатывает световая и звуковая сигнализация.

Пуск копта в автоматическом реясиме осуществляется после выполнения всех операций предусмотренных порядком подготовки котла к пуску. После заполнения котла водой до нижнего допустимого уровня по водомерному прибору необходимо выполнить следующие операции:

переключатель рода работы «Ручн» поставить в положение «Выкл»;

переключатель «Водяной насос» поставить в положение согласно выбранному питательному насосу (N1 или N2);

установить пределы регулирования пара (электронный манометр SP) на значения 007 (верхнее значение давления) и 0045 МПа (нижнее значение давление пара);

включить электропитание котла при этом загорается сигнальная лампа «Сеть 220» либо «Сеть 380»

установить режим работы котла в положение «Авт». При этом включается вентилятор и водяной насос.

Через 5 мин необходимых для вентиляции топки и газоходов котла включается запальное устройство и подается топливо на форсунку горелки. С этого момента начинается контроль за наличием пламени в топке котла что фиксируется сигнализацией «Нормальная работа».

Обслуживание котла в автоматическом режиме эксплуатации сводится к регулированию давления пара.

Если давление пара повышается и достигает 007 МПа то автоматически происходит снижение давления топлива до минимального. После снижения давления пара до значения 0045 МПа в автоматическом режиме произойдет увеличение расхода топлива за счет повышения давления топлива перед форсункой. При паропроиз-зодительности котла равной 900 кгч цикл включения и выключения питательного насоса составляет около 3 мин.

Аварийный останов котла

Котел должен быть немедленно отключен действием защиты или персоналом в случае:

выхода из строя водоуказательного 'прибора уровня воды в барабане быстрого снижения уровня воды несмотря на усиленное питание котла недопустимо высоком давлении пара (108ЯИОМ) и несрабатывания предохранительных клапанов;

повышения уровня воды в барабане выше допустимого и когда непрерывная продувка через все продувочные точки не дает результата;

потери напряжения в сети электропитания котла; выхода из строя всех питательных насосов; разрыва жаровой трубы либо одной из дымогарных труб; погасания факела в топке;

возгорания сажи в водяном экономайзере либо пароперегревателе; пожара в котельной.

При аварийной ситуации необходимо прекратить подачу топлива и выполнить все операции по останову котла. При пожаре в котельной вызвать пожарную команду и приступить к тушению очагов возгорания.

МЕТОДИЧЕСКИЕ ПОЛОЖЕНИЯ

Энергетические показатели котла характеризуют степень использования теплоты топлива - тепловую экономичность котельной установки. К энергетическим показателям относятся коэффициент полезного действия котлоагрегата брутто и нетто доля расхода теплоты на собственные нужды котла коэффициент теплового потока удельный расход условного топлива на отпущенную тепловую энергию.

В настоящей работе определению подлежат коэффициент полезного действия котла брутто расход топлива при трех значениях нагрузки котла и удельный расход условного топлива на отпущенную тепловую энергию.

Энергетические показатели котла определяются при сжигании дизельного топлива. Состав топлива: С = 86% № = 13%; Ор - 1% Ар = 0%; = 0%.

Нагрузку котла принять равной 100 75 и 65% от номинальной.

Температура уходящих газов соответственно нагрузке котла 160 150 и 140 °С.

Коэффициент избытка воздуха в топке принять равным б".= 11.

ОПРЕДЕЛЕНИЕ ЭНЕРГЕТИЧЕСКИХ ПОКАЗАТЕЛЕЙ КОТЛА

Пересчет рабочей массы топлива на горючую:

При WР = 0 и АР = 0рабочая масса топлива равна горючей массе топлива.

Низшая теплота сгорания топлива определяется по формуле Д.И.Менделеева:

Располагаемая теплота:

где – низшая теплота сгорания рабочей массы топлива кДжкг.

Qв.вн. – теплота внесенная поступающим в котельный агрегат воздухом при подогреве последнего вне котла кДжкг.

Qтл – физическое тепло топлива кДжкг.

Qф – теплота вносимая в агрегат с паровым дутьем (форсуночным паром) кДжкг

Q6 – потери теплоты со шлаком кДжкг.

Для котла типа Д-900

Теоретический объем сухого воздуха необходимый для полного сгорания топлива (α=1)

Теоретический объем азота

Объем трехатомных газов

Теоретический объем водяных паров

При избытке воздуха α >1расчет ведется по следующим формулам:

Энтальпия теоретически необходимого количества воздуха при нормальных условиях

Энтальпия дымовых газов

За температуру холодного воздуха принимаем 300С температура уходящих газов равна 160 0С 1500С и 140 0С при нагрузке котла 100 75 и 60 % от номинальной.

Таблица 1 - Энтальпия продуктов сгорания

Потери тепла с уходящими газами

где Нух – энтальпия уходящих газов при aух и температуре ух кДжкг;

Н0хв – энтальпия холодного воздуха кДжкг;

αух=ти + Δα вп + Δ αвэ где Δα пп=003 – присосы холодного воздуха в пароперегревателе

Δ αвэ=008 – присосы холодного воздуха в экономайзере.

αух = 11+008+003=121

Потери теплоты с химическим и механическим недожогом топлива q3=03% и q4 =0%.

Потери тепла от наружного охлаждения q5 =3% (при номинальной нагрузке).

Коэффициент полезного действия котельного агрегата (брутто)

Полезно отданное тепло в котельном агрегате

Qка=Dпе(hпе – hпв)+Dпр(hкв – hпв)

Где Dпе –паропроизводительность котла кгс; hпе – энтальпия перегретого пара hпе =f(t) при t=1200C hпе =2711 кДжкг; hпв – энтальпия питательной воды hпв =419·t=419·30=1257 кДжкг; hкв – энтальпия котловой воды hкв=f(р) при ризб=007 МПа hкв = 5041 лДжкг; Dпр – расход продувочной воды Dпр = 002 Dпе.

Номинальная загрузка котла

hка=100 – 2275 - 03 – 3=944%

Qка = 025·(2711-1257) + 0005·(5041-1257)=648217 кДжс

Расход условного топлива на выработку тепловой энергии:

Вку- расход условного топлива кДжкг

Максимальная производительность котла по мощности вентилятора:

Максимальная производительность котла по мощности топливного насоса:

hка=100 – 216 - 03 – 3=9454%

Qка = 01875·(2711-1257) + 000375·(5041-1257)=48616 кДжс

hка=100 – 195 - 03 – 3=9475%

Qка = 01625·(2711-1257) + 000325·(5041-1257)=42134 кДжс

Рекомендуемые чертежи

- 22.08.2014

- 22.08.2014

- 22.08.2014

Свободное скачивание на сегодня

- 24.04.2014