Проект установки пиролиза бутановой фракции

- Добавлен: 25.01.2023

- Размер: 2 MB

- Закачек: 7

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Corel Draw

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Экономическая часть.docx

Экономическая часть.docx

Кафедра «Экономика и

управление предприятием»

ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ

уч. степень звание Ф.И.О. (подпись)

Организационно-экономическая часть

В современных условиях очень важен такой показатель работы установок как их рентабельность т.е. отношение прибыли к стоимости основных фондов и оборотных средств выраженное в процентах.

Так же очень важно знать срок окупаемости затрат и коэффициент эффективности инвестиций.

В связи с этим возникает необходимость выполнить работу в которой мы подсчитаем эффективность вложений денежных средств в проект установки.

Срок окупаемости определяется как отношение полной себестоимости продукции и чистой прибыли установки.

Необходимо так же учесть затраты на автоматизацию процесса противопожарную безопасность.

Для того чтобы оценить эффективность выбранного инвестиционного проекта необходимо произвести расчет критериев его экономической эффективности что и является основной задачей данного проекта.

В настоящее время наибольшее распространение в мировой нефтехимии получил процесс термического пиролиза этановой фракции с водяным паром в трубчатых печах достигший практически предельных выходов целевой продукции. В данном разделе поставлена задача оценить экономическую эффективность инвестиционного проекта установки пиролиза этановой фракции с привлечением кредит-банка.

Целевыми продуктами процесса пиролиза этановой фракции являются низкомолекулярные олефины потребление которых в мире с каждым годом все увеличивается. Это связано с увеличением мощностей нефтехимических производств которые в качестве сырьевой базы используют низкомолекулярные олефиновые углеводороды. Наличие сырьевой базы определяет развитие установки пиролиза а ее изменчивость приводит к необходимости делать эту установку гибкой способной к максимальному выходу ценных продуктов вне зависимости от используемого сырья. Кроме того последние мировые тенденции развития нефтехимии свидетельствуют о том что увеличивается потребность в ароматических углеводородах которые являются сырьем для многих нефтехимических процессов. В процессе пиролиза в качестве побочного продукта получается значительное количество ароматических углеводородов которые составляют основу смолы пиролиза. Следовательно процесс пиролиза в настоящее время является востребованным производством обеспечивающим сырьем многие нефтехимические процессы.

Расчёт критериев эффективности показал что данный проект является:

экономически прибыльным так как чистый дисконтированный доход составил 1081339000 рублей;

рентабельным так как индекс рентабельности 203 > 1;

окупаемым в течение 3 лет с коэффициентом эффективности инвестиций 051 > 02 (т.е. > банковского кредита)

Пиролиз этановой фракции является одним из основных при получении низкомолекулярных олефинов преимущественно этилена являющихся ценным сырьем для синтеза важнейших нефтехимических продуктов. Предназначавшийся вначале лишь для производства этилена этот процесс в настоящее время является также крупнотоннажным поставщиком пропилена бутадиена бензола и других продуктов.

Этилен и пропилен - первичные продукты пиролиза они являются товарной продукцией и используются в качестве сырья для производства пластических масс синтетических смол каучуков и волокон.

Основные направления использования этилена включают производства: полиэтилена поливинилхлорида стирола этиленгликоля этанола ацетальдегида винилацетата пропионовой кислоты пропионового альдегида.

Пропилен применяют в синтезах полипропилена акрилонитрила пропиленгликоля ацетона изопропилбензола олигомеров изопропанола оксоспиртов аллилацетата глицерина.

Образуются бутадиены которые используются в мировой нефтехимии для получения эластомеров.

Основные области применения изобутена - производства изобутилметилового эфира и изопрена спиртов и пластических масс.

Также при пиролизе этановой фракции выделяют ароматический углеводород – бензол.

Одним из главных условий успешной деятельности фирмы – это рынок сбыта. Пиролиз является базовым процессом нефтехимии на его основе получают более 75% нефтехимических продуктов. Этот процесс является основным источником производства этилена и многих ценных мономеров. Производство этилена является самым динамично развивающимся нефтехимическим производством.

Также следует отметить что в связи с ростом потребления бензинов высокого качества в последние годы бурно развиваются процессы получения метил-трет-бутилового эфира и бутиловых спиртов получаемых из изобутена и используемых в качестве компонентов смешения бензина которые позволяют повышать октановые показатели наиболее экономически приемлемым способом.

Поэтому спрос на продукты получаемые при пиролизе этановой фракции будут расти из года в год.

Специалистами ведётся хорошо сбалансированная и продуманная политика в вопросах организации сбыта своей продукции.

Основой функционирования предприятия является его конкурентоспособность. Тот кто предложит покупателям наилучший товар и на наиболее выгодных условиях оказывается победителем в конкурентной борьбе и открывает себе дорогу к росту благосостояния.

Преимуществом пиролиза этановой фракции является относительная простота его технологического и аппаратурного оформления. В настоящий момент времени пиролиз углеводородного сырья в трубчатых печах в присутствии водяного пара остается единственным методом широко освоенным в промышленном масштабе. Такие известные способы получения низших олефинов как пиролиз углеводородов в реакторах с псевдоожиженным слоем тонкоизмельченного песка – фирма Lurq Un Dow Chemical (США) – термоокислительный пиролиз не получили промышленного применения главным образом из-за сложности реализации конструктивного решения технологических узлов и последующего их обслуживания.

Персонал обслуживающий установку включает операторов 4 5 и 6 разрядов а также машинисты 4 и 5 разрядов. Штат установки состоит из пяти бригад по пять человек в каждой. Возглавляет установку начальник установки. Старшим в бригаде является старший оператор 6 разряда. Численность персонала рассчитывается исходя из баланса рабочего времени одного работающего на вредных и опасных производствах с продолжительностью рабочей недели 366 часов. Фонд основной заработной платы рассчитывается исходя из баланса рабочего времени одного работающего в часах часовых тарифных ставок доплат за работу в ночное время за вредность за передвижной характер работ и премий из фонда заработной платы.

Баланс рабочего времени. В этой статье отражаются затраты на оплату труда основного производственного персонала предприятия включая премии рабочим (40%) выплаты компенсирующего характера которые связаны с режимом работы и условиями труда (вредность – 12% за работу в ночное время – 40%).

Предполагается работа по сменам; всего на установке 5 бригад в каждой из которой работает: старший оператор оператор 5 разряда оператор 4 разряда а также машинисты 5 и 4 разрядов.

Определение индивидуального коэффициента рабочих произведём по формуле: (167)

где - коэффициент учитывающий овладение рабочим рабочими смежными профессиями определяется с учётом 1 балла за каждую смежную профессию(); - коэффициент учитывающий ответственность рабочего за выполняемую работу.

Примем что для выполнения работ рабочим не требуется овладение другими профессиями. В этом случае не учитываем а максимальный размер индивидуального коэффициента уменьшается с 8 до 7.

Размер коэффициента определяется как сумма баллов оценивающих деловые качества рабочих:

-за самостоятельность инициативность новаторство и участие в рационализаторском движении 1 балл;

-за отсутствие нарушений правил и инструкций по охране труда за аккуратное содержание рабочего места инструмента оборудования 2 балла;

-за способность четко качественно и в срок выполнять работу – 3 балла.

Максимальный размер баллов.

Тарифная ставка рабочих каждого разряда определяется:

Тmax = максимальная тарифная ставка рабочего соответствующая разряду рабочего по группе минимальных тарифных ставок ЕТС.

Фонд основной заработной платы рассчитывается исходя из баланса рабочего времени 1 работающего в часах часовых тарифных ставок доплат за работу в ночное время за вредность премий из фонда заработной платы. Эффективный фонд рабочего времени 1 рабочего определяется исходя из продолжительности рабочей недели для вредных производств 366 часов.

Основная зарплата рабочих Зосн:

Величина доплаты за работу в ночную смену принимается в размере 40% от средней тарифной ставки по установке:

Средняя часовая ставка по установке определяется по формуле:

np – численность рабочих на установке чел.

Доплата за работу в ночное время за год Дн:

Доплата за работу в праздничные дни:

n – численность работающих в праздничные дни чел.

t - рабочие часы в праздничные дни (16 часов)

k – число праздничных рабочих дней в году (11 дней)

Премиальная доплата Дпрем:

Заработная плата рабочих по тарифу в год Зтар:

t – время работы за месяц час.

ТCi – тарифная часовая рабочего руб.

– число рабочих месяцев в году

Нпр = 40% – норматив премии

Доплата за стаж работы по данной профессии в газовой промышленности:

Норматив доплаты принимаем в размере 1% за каждый отработанный год максимальное значение 10%.

Доплата за работу во вредных условиях труда Двр:

Нвр — норматив за работу во вредных условиях труда 12%.

Доплаты за передвижной характер работы Дпхр:

Нпхр — норматив доплаты за передвижной характер работы

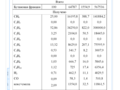

Таблица 4.1 – Расчет фонда заработной платы рабочих установки.

Часовая тарифная ставка руб.час ТСi

Тарифный фонд руб.мес на чел

Тарифный фонд годчел

Тарифный фонд на годобщ. числ.

Продолжение таблицы 4.1 - Расчет фонда заработной платы рабочих установки.

Дополнительная заработная плата.

Дополнительная заработная плата рабочим выплачивается за неотработанное время в соответствии с действующим законодательством. Сюда относится оплата отпусков (очередных дополнительных) и т.д.

Размер дополнительной заработной платы следует принимать по данным базового предприятия: обычно от 10 до 12% от основной зарплаты.

Общий фонд зарплаты.

Общий фонд зарплаты производственных рабочих представляет сумму основной и дополнительной зарплаты:

Отчисления по единому социальному налогу.

Отчисления на социальные нужды составляют 13% от затрат на оплату труда и включают обязательные отчисления по установленным законодательством нормам органа Государственного социального страхования пенсионного фонда государственного фонда занятости и медицинского страхования от начисленного общего фонда оплаты труда работникам:

3.1 Мощность и производительность установки

Мощность установки 300000 тонн в год по этилену.

Исходное сырьё – бутановая фракция 567536 м3

Из 365 дней установка перерабатывает сырьё 333 дня 32 дня – ремонт установки.

Материальный баланс установки представлен в таблице 4.2

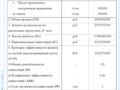

Таблица 4.2 – Материальный баланс установки.

Себестоимость сырья и использованных материалов:

Стоимость сырья и других материальных ресурсов формируется исходя из цен их приобретения наценок уплачиваемых снабженческими и внешнеэкономическими организациями включая оплаты за транспортировку хранение и доставку.

Таблица 4.3 –Стоимость сырья и используемых материалов.

Общая стоимость тыс. руб.

3.2 Расчёты затрат на производство

Расходы на содержание и эксплуатацию оборудования

Амортизация технологического оборудования

Амортизацию технологического оборудования принимаем 8% от стоимости оборудования:

Первоначальная стоимость устанавливаемого оборудования определяется в соответствии с его составом количеством ценой каждой единицы. В эту статью входят затраты связанные с обслуживанием технологического оборудования включая монтажно – ремонтные работы амортизационные отчисления затраты на электроэнергию воду и др.

Таблица 4.4 – Стоимость технологического оборудования

Первоначальная стоимость всех руб.

Годовая норма аморти-зации %

Сумма аморти-зации руб

Расходы на энергоресурсы потребляемым оборудованием

Расходы на энергоресурсы определяются исходя из состава оборудования вида и количества потребляемых им энергоресурсов тарифов за единицу используемой энергии

Таблица 4.5 – Затраты на эксплуатацию оборудования

Наименование статей расходов

Расходы на оплату труда рабочих занятых обслуживанием ремонтом наладкой оборудования можно принять в размере 20-30% от фонда оплаты труда основных рабочих.

Расходы на текущий ремонт оборудования принимаются в размере 50% от суммы амортизации.

Таблица 4.6 – Расходы на содержание и эксплуатацию оборудования

Амортизация оборудования

Расходы на энергоресурсы

Расходы на оплату труда обслуживающего персонала

Расходы на текущий ремонт оборудования

Заработная плата цехового персонала (руководителей специалистов и служащих):

где - заработная плата руководителей специалистов и служащих по окладам руб.;

- премиальная доплата руководителям специалистам и служащим руб.;

- доплата за стаж работы по данной профессии руб.;

- доплата за работу во вредных условиях труда руб.;

- доплата за передвижной характер работы руб.

Заработная плата руководителей служащих по окладам Зокл:

О – оклад работников руб.

n – число работников работающих по данному окладу руб.

– число месяцев в году.

Тарифные ставки служащих (оклады) рассчитываются:

Tmax Tmin – максимальная и минимальная тарифная ставка служащих руб.

– максимальный коэффициент качеств служащих;

Премиальная доплата Дпр:

Доплата за стаж работы по профессии в газовой промышленности:

Нвр – норматив доплаты за вредность (12%)

Доплата за передвижной характер работы:

Нпхр = 20% - норматив доплаты за передвижной характер работы.

Дополнительная заработная плата цехового персонала:

Таблица 4.7 – Заработная плата цехового персонала

Продолжение таблицы 4.7 - Заработная плата цехового персонала

Отчисления на единый социальный налог (ЕСН):

Амортизация зданий цехового назначения рассчитывается исходя из балансовой стоимости здания и годовой нормы амортизации. Балансовая стоимость здания () определяется исходя из общей площади () и стоимости 1 м2( ). На установке имеется здание где располагается насосное оборудование и служебные помещения (операторная комнаты с оборудованием КИПиА санитарные помещения и др.).

Исходя из общей площади этого здания а также стоимости одного квадратного метра рассчитаем его балансовую стоимость и затрату на амортизацию.

Цена за м2 = 20000 рублей

Балансовая стоимость 5000000 рублей

Амортизация = бал. стоимость * 005 = 250000 рублей

Расходы на текущий ремонт зданий цеха определяются в размере 50% от амортизации.

Расходы на содержание цеха. В эту статью расходов входят затраты на освещение здания подачу питьевой и технической воды утилизацию отходов жизнедеятельности.

Таблица 4.8 – Расходы на содержание цеха

Таблица 4.9 - Расчет стоимости цеховых расходов

Заработная плата персонала

Отчисления на единый соц. налог

Расходы на содержание здания

Расходы на текущий ремонт

Общезаводские расходы. Общезаводские расходы – это затраты на содержание аппарата управления предприятия зданий общезаводского назначения прочие общехозяйственные расходы. Так как проектируемая установка – это часть какого-либо производства и не является отдельным предприятием общезаводские расходы по статьям определить невозможно но в составе себестоимости продукции их учесть необходимо.

Общезаводские расходы – 105% от основной заработной платы будут составлять

5ФЗПосн = 105842007466= 88410784 руб. (193)

Внепроизводственные расходы. Внепроизводственные расходы – это расходы связанные с реализацией продукции. Они составляют 10% от производственной себестоимости

Таблица 4.10 – Калькуляция себестоимости продукции.

Всего затрат тыс. руб

Основная заработная плата

Дополнительная заработная плата

Отчисления на социальные нужды

Итого цеховая стоимость

Общезаводские расходы

Итого производственная себестоимость

Внепроизводственные расходы

Итого полная себестоимость

3.3 Расчёт финансовых результатов

Таблица 4.11 – Себестоимость товарной продукции.

Наименование продукта

Товарная продукция тыс. руб.

Легкая смола пиролиза

Тяжелая смола пиролиза

Рентабельность продукции:

Затраты на 1 рубль товарной продукции:

Производительность труда

Ч – численность персонала по проекту в т.ч. цеховый персонал

4 Оценка эффективности инвестиционного проекта

4.1 Расчет объема первоначальных инвестиций

В состав первоначальных инвестиций IC входят следующие элементы:

- объем капиталовложений Кв;

- стоимость строительно-монтажных работ СМР;

- плата за пользование кредитными ресурсами Пкр.

IC = Кв + СМР + Пкр (201)

В состав капиталовложений входят:

- стоимость зданий сооружений;

- стоимость земельных участков приобретаемых под строительство;

- стоимость оборудования транспортных средств включая монтаж и доставку;

- стоимость проектно-изыскательных научно-исследовательских и опытно-конструкторских работ;

- стоимость нематериальных активов (патентов лицензий программных продуктов);

- стоимость объектов непроизводственного назначения.

Квуд = 5000 руб. – размер удельных капиталовложений на 1 т. вырабатываемой продукции.

Стоимость строительно-монтажных работ рассчитывается в процентах от объема капиталовложений:

СМР = 05Кв = 051500000 = 750000 тыс. руб

Размер платы за использование кредитных ресурсов устанавливается в процентах от суммы объема капиталовложений и строительно-монтажных работ по ставке годового банковского процента r с учетом срока кредитования.

Принимаем r = 17% срок окупаемости – краткосрочный.

Пкр = (СМР + Кв)r = (750000+1500000)017 = 382500 тыс. руб(203)

Таблица 4.12 - Расчет суммы первоначальных инвестиций

Объем капиталовложений

Стоимость строительно-монтажных работ

Плата за использование кредита

Таблица 4.13 - Расчет денежных потоков.

Продолжение таблицы 4.13 – Расчет денежных потоков.

Рк=Пчк+Ак=11586481+533=11587014тыс. руб. (204)

Пчк=Пнк-Нк=15245538-3659057=11586481тыс.руб. (205)

Пнк=Rк-Зк-Ак=4500000-29753929-533=15245538тыс.руб. (206)

5 Расчет критериев эффективности проекта

Чистый дисконтированный доход NPV

где PV – сумма дисконтированных денежных потоков

IC – первоначальная инвестиция.

PV = (Pk)(1 + r)k (208)

где Pk – ежегодные денежные поступления;

r – коэффициент дисконтирования принимается на уровне ставки банковского процента за кредит: r = 017;

k – степень соответствующая расчетному году.

NPV =4877776–2632500=2245276тыс.руб.

NPV 0 – проект прибыльный.

Индекс рентабельности инвестиций PI

PI = PVIC =48777762632500=18 (209)

PI 1 – проект рентабельный.

Коэффициент эффективности инвестиций ARR

ARR = PN(05IC) (210)

где PN – среднегодовая чистая прибыль тыс. руб

PN = PV8 =48777768 = 609722 тыс. руб

ARR =609722(052632500) =046

ARR r (017) – проект кредитоспособный.

Срок окупаемости проекта РР.

Срок окупаемости равен количеству лет при котором сумма денежных потоков станет больше объема первоначальных инвестиций то есть когда Pk IC. РР = 2 года.

Таблица 4.14 - Основные экономические результаты бизнес-плана установки

Объем продукции в натуральном выражении:

б) Легкая смола пиролиза

в) Тяжелая смола пиролиза

Затраты на производство реализацию продукции (С пол)

Первоначальные инвестиции (IC)

Критерии эффективности проекта:

а) чистый дисконтированный доход (NVP)

б) Индекс рентабельности инвестиций (PI)

в) Коэффициент эффективности инвестиций (ARR)

г) Срок окупаемости инвестиций (PP)

![]() Содержание.docx

Содержание.docx

1 Патентно-информационный обзор . .

1.1 Анализ отработанных технических решений .. .

1.2 Выводы по выполненному патентному поиску

2 Теоретические основы процесса

2.1 Общая характеристика процесса ..

2.2 Химизм и механизм процесса . .

2.3 Термодинамика процесса и возможные области его протекания..

2.4 Влияние основных технологических параметров на результат процесса .

2.5 Современные тенденции развития процесса пиролиза .

3 Технологические расчеты процесса и аппаратов

3.1 Характеристика сырья и получаемых продуктов

3.2 Описание технологической схемы установки

3.3 Аппаратурное оформление процесса

3.4 Общий материальный баланс .

3.5 Расчет печи пиролиза .

3.6 Расчет закалочно-испарительного аппарата ..

3.7 Расчет котла-утилизатора

3.8 Расчет сепаратора .

3.9 Расчет испарителя .

Безопасность и экологичность ..

1.1 Анализ причин травматизма на технологических установках

1.2 Меры защиты от воздействия ядовитых веществ

1.3 Электробезопасность .

1.4 Защита от шума и вибрации ..

1.5 Взрывопожаробезопасность ..

1.6 Защитные средства для обслуживающего персонала

1.6.1 Средства для определения состояния среды ..

1.6.2 Индивидуальные средства защиты

1.6.3 Вентиляция ..

1.7 Источники загрязнения окружающей среды на газоперерабатывающих заводах

Организационно-экономическая часть

1.5 Конкуренция .. ..

3 Производство 3.3.1 Мощность и производительность установки ..

3.2 Расчеты затрат на производство

3.3 Расчет финансовых результатов

4 Оценка эффективности инвестиционного проекта .

4.1 Расчет объема первоначальных инвестиций .

5 Расчет критериев эффективности проекта . ..

стр. 39 табл. 25 ист..

Пиролиз этилен пропилен низкомолекулярные углеводороды ароматические углеводороды закалочно-испарительный аппарат котел-утилизатор печь пиролиза пенный аппарат промывочный аппарат сепаратор теплообменник холодильник насос.

Данный дипломный проект состоит из технологической части которая включает в себя патентно-информационный обзор теоретические основы процесса а также технологические расчеты процесса и аппаратов.

В части контроля и автоматизации процесса разработана система автоматического управления установкой пиролиза бутановой фракции. Выбраны режимные параметры оказывающие основное влияние на выход и качество целевого продукта. А также разработан контур регулирования для поддержания этих параметров на уровне значений требуемых для нормального протекания процесса.

В части безопасность и экологичность рассматриваются индивидуальные и коллективные средства защиты. Перечислены источники загрязнения окружающей среды на газоперерабатывающих заводах. А также проведен расчет естественного освещения.

В организационно-экономической части рассчитана мощность и производительность установки. Дана оценка эффективности инвестиционного проекта. Произведен расчет критериев эффективности проекта.

![]() Расчет установки.docx

Расчет установки.docx

технология переработки

уч. степень звание Ф.И.О. (подпись)

3.4 Материальный баланс установки

Материальный баланс установки пиролиза приведен в таблице 1.4.

Таблица 1.4 – Материальный баланс установки пиролиза

-сырье 2–водяной пар 3–парогазовая смесь 4–топливный газ 5–воздух 67–пирогаз 8–умягченная вода 9–дымовые газы 10–водяной пар.

П1–печь пиролиза Т1-3–теплообменники ЗИА–закалочно-испарительный аппарат.

Рис.1 – Схема потоков узла пиролиза

3.5 Расчет печи пиролиза

Исходные данные: годовая производительность установки по этилену 300000 т; годовой фонд рабочего времени 8000 ч;

состав исходной бутановой фракции (φ С2Н6 – 087; С3Н8 – 307; изо-С4Н10 – 010; н-С4Н10 – 9531;

массовое соотношение водяной пар:этановая фракция=04:10;

температура процесса 8500С.

Кинетика основной реакции процесса пиролиза

удовлетворительно описывает уравнение первого порядка:

Константу скорости реакции определяют по формуле:

Продолжительность пребывания реагентов в зоне высоких температур определяется по формуле:

Определяют степень конверсии бутана:

Следовательно степень конверсии бутана α=0673. Фактическая степень конверсии бутана в этилен меньше за счет повышения давления до 05 мПа и наличия в бутановой фракции более тяжелых компонентов. При температуре 8500С и времени контакта =025 с степень конверсии бутана в этилен составляет 60% (α’=06)

Селективность процесса по основной реакции равна:

Часовая производительность установки в расчете на 100%-й этилен составит:

Расход бутана находящегося в составе поступающей на пиролиз бутановой фракции:

Общий расход бутановой фракции:

Определяют состав бутановой фракции на входе в трубчатую печь.

Количество водяного пара на входе в трубчатую печь (поток 2):

Таблица 1.5 – Состав бутановой фракции.

Количество парогазовой смеси на входе в трубчатую печь (поток 3):

Таблица 1.6 – Состав пирогаза (поток 6)

Технологический расчет реактора

Трубчатый пиролизный реактор с огневым обогревом (трубчатая печь) предназначен для высокотемпературного пиролиза жидких и газообразных углеводородов с получением газообразного этилена. Для расчета выбрана четырехпоточная трубчатая печь градиентного типа с излучающими стенками топки и трубными экранами двухстороннего облучения. Печь состоит из радиантной (топочной) и конвективной камер; в последней происходит предварительный нагрев бутановой фракции в смеси с водяным паром.

Техническая характеристика печи:

Тепловая нагрузка - 12103 кВт

Нагрузка по бутановой фракции - 7370 кгч

Производительность по этилену – 3730 кгч

Техническая характеристика камер:

КонвективнаяРадиантная

Площадь поверхности теплообмена труб 110 м2 130 м2

Давление рабочее мПа:

Диаметр труб мм 102×8 114×8

Рабочая длина труб мм 5500 8500

Расчетная температура стенки труб 0С 800 990

Определяют число трубчатых печей для обеспечения заданной производительности. На установку подают 14294638 бутановой фракции; следовательно необходимо трубчатых печей:

n=142946387370=194. (8)

При этом образуется 3750012 кгч этилена; следовательно требуется трубчатых печей:

n=37500123730=101. (9)

Таким образом необходимо установить 20 трубчатых печей.

Последующие тепловой и конструктивный расчеты ведут на одну печь.

Тепловой расчет трубчатой печи

Исходные данные: состав потоков 1 2 и 6 см. материальный расчет;

состав топливного газа – поток 4 (φi %):

СН4 – 7185; С2Н4 – 083; С2Н6 – 011; Н2 – 2661; СО – 060;

-бутановой фракции на входе в печь – 105

-перегретого пара на входе в печь – 230

-парогазовой смеси на входе в радиантную камеру – 620

-пирогаза на выходе из радиантной камеры – 850

-воздуха (коэффициент избытка 105; отн. влажность 80%) – 25

-топливного газа – 20

-продуктов сгорания топливного газа – 600

давление перегретого пара 10 МПа.

Цель расчета – определение расхода топливного газа на сжигание в панельных горелках трубчатой печи.

Уравнение теплового баланса печи в общем виде:

Ф1+Ф2+Ф3+Ф4+Ф5=Ф6+Ф7+Ф8+Фпот (10)

где Ф1 Ф2 Ф3 Ф4 Ф5 – тепловые потоки этановой фракции; перегретого водяного пара; топливного газа поступающего на сжигание топливного газа; поступающего в печь воздуха соответственно кВт; Ф6 – теплота расходуемая на осуществление химических реакций кВт; Ф7 Ф8 – тепловые потоки пирогаза и продуктов сгорания соответственно кВт; Фпот – теплопотери в окружающую среду кВт.

Для определения значения Ф1 и Ф3 используют исходные данные и данные табл. 1.6.

Рассчитывают значения средних молярных теплоемкостей бутановой фракции (Т=105+273=378 К) и топливного газа (Т=20+273=293 К) (табл. 1.7)

Тепловые потоки бутановой фракции и топливного газа:

Ф1=[250578(93600)](655022105)=53192 кВт; (11)

Ф3=(Vг224)33196420=2964Vг кВт; (12)

где Vг – расход топливного газа м3с.

Тепловой поток перегретого водяного пара (поток 2):

Ф2=[31263752(93600)]28967=2795115 кВт

где 31263752 – расход перегретого пара кгч (рассчитано ранее); 28967 – энтальпия перегретого пара при температуре 230 0С и давлении 1 МПа кДжкг.

Таблица 1.7 – Средние молярные теплоемкости бутановой фракции и топливного газа.

Бутановая фракция (поток 1):

Для определения значений Ф4 и Ф5 рассчитывают низшую объемную теплоту сгорания топливного газа и количество воздуха необходимого для сжигания. Низшую удельную теплоту сгорания любого топлива находят по формуле Менделеева:

Н0сгор=3391c+1030н-1089(о-s)-251н2о (13)

где Нсгор – низшая удельная теплота сгорания кДжкг; с н о s н2о – массовые доли углерода водорода кислорода летучей серы и воды соответственно %.

Для определения элементарного состава топливного газа рассчитывают его массовый состав:

Таблица 1.8 – Массовый состав топливного газа

Определяют массовую долю элементов в топливном газе по формуле:

где Аr – относительная атомная масса элемента; ni – число атомов элемента в соединении.

с=922512116+18712228+02612230+13512128=71577%;

н=9225416+187428+026630+42722=27652%;

Массовые доли летучей серы и воды равны нулю.

Низшая удельная теплота сгорания топливного газа:

Нсгор=339171577+103027652-10890771=526694 кДжкг

или (526694124616)224=29301 кДжм3

Тепловой поток сгорания топливного газа:

Теоретическое количество воздуха необходимого для сжигания 1 кг газа:

L0=[00267c+008н-001(s-o)]023=

=(0026771577+00827652-0010771)023=1789 кгкг (15)

При коэффициенте избытка воздуха α=105 действительный расход воздуха составит: 1789105=1878 кг на 1 кг газа

или [(18781293)124616]224=808 м3 на 1 м3 газа.

где 1293 – плотность сухого воздуха при нормальных условиях кгм3.

При температуре воздуха 25 0С и относительной влажности 80% его влагосодержание составляет 162910-3 кгкг или

2910-32918=262410-3 м3 Н2О на 1 м3 сухого воздуха

где 29 и 18 – молярные массы воздуха и воды гмоль.

Расход влажного воздуха: 8080+0026=8106 м3м3. Теплоемкость влажного воздуха при температуре 25 0С (298 К):

37021+2912079+3361002624=3005 Дж(мольК)

или 3005224=1342 кДж(м3К)

где 2937; 2912 и 3361 – молярные теплоемкости кислорода азота и водяных паров соответственно Дж(мольК).

Тепловой поток поступающего в печь воздуха (поток 5):

Ф5=8106Vг134225=27196Vг кВт.

Таблица 1.9 – Определение теплоты реакций

Н0298=Н0298(кон)-Н0298(исх)

Рассчитывают теплоту расходуемую на осуществление химических реакций:

Ф6=[1000(93600)](n(i)qp(i))=[1000(93600)] [111607113697+135788

(-6503)+825813149+25259(-220)+2677322021+29205787+

+413811191+486813385+17037(-12070)+6292(-13158)+

+1222620613]=[1000(93600)] 151883432=4687760 кВт

Для определения теплового потока пирогаза рассчитывают молярные теплоемкости компонентов пирогаза при Т=850+273=1123 К. С учетом состава газа средняя молярная теплоемкость составит:

Ссм=(7600138+6785025+100363393+129211826+16355193+

+18633009+1739206+20932014+24180015+26083013+

+21392019+30963016+3295037)100=8353 Дж(мольК).

Теплоемкость водяного пара 4200 Дж(мольК).

Тепловой поток пирогаза (поток 6):

Ф7=[(32789148353+14252184200)(93600)] 845=87042 кВт.

Для определения теплового потока продуктов сгорания рассчитывают количество продуктов сгорания образующихся при сжигании 1 кг топливного газа:

mCO2=00367С=0036771577=2267 кгкг; (16)

mH2O=009Н=00927652=2489 кгкг; (17)

mO2=023L0(α-1)=0231789005=0206 кгкг; (18)

mN2=077L0α=0771789105=14464 кгкг. (19)

Общее количество продуктов сгорания:

27+2489+0206+14464=19786 кгкг.

Проверка: 1+αL0=1+1051789=19785 кгкг.

На 1 кг топливного газа подают 1878 кг воздуха в котором содержится влаги 1878162910-3=0306 кг.

Всего влаги в продуктах сгорания содержится 2489+0306=2795 кгкг.

Удельный объем продуктов сгорания:

(262744+279518+020632+1446428)224=07380224=1653 м3кг.

Объемная доля диоксида углерода:

(262744)10007380=0059710007380=809%.

Аналогично рассчитывают содержание остальных компонентов. Состав продуктов сгорания [φ О2 – 087; N2 – 7000.

Объем продуктов сгорания в расчете на 1 м3 подаваемого на сжигание топливного газа:

53124616224=920 м3м3.

Рассчитывают молярные теплоемкости компонентов продуктов сгорания при Т=600+273=873 К. Средняя молярная теплоемкость продуктов сгорания:

(50917809+39312104+3393087+31617000)100=3481 Дж(мольК)

или 3481224=1554 кДж(м3К).

Тепловой поток продуктов сгорания (поток 9):

Ф8=920Vг1554600=857808Vг кВт.

Общий приход теплоты в печь составит:

Фприх=439708+2313247+2964Vг+2930100Vг+27196Vг=

=2752955+2960260Vг кВт

Принимают что потери в окружающую среду составляют 5% от общего прихода теплоты:

Фпот=005(2752955+2960260Vг)=137648+148013Vг кВт.

Общий расход теплоты составит:

Фрасх=4687760+8769830+857808Vг+137648+148013Vг=

=13595238+10058210Vг кВт.

Расход топливного газа определяют из уравнения теплового баланса печи:

5255+2960259Vг=13595238+1005821Vг

Vг=(13595238-2752955)(2960260-1005821)=055475 м3с

или 0554753600=1997 м3ч.

Уточняют статьи теплового баланса:

Ф3=2964055475=16443 кВт;

Ф4=29301055475=16254730 кВт;

Ф5=27196055475=150870 кВт;

Ф8=857808055475=4758690 кВт.

Составляют тепловой баланс трубчатой печи (табл. 1.10). Теплопотери уточняют по уравнению теплового баланса печи.

Расход сухого воздуха в горелки печи:

81997=16136 м3ч. (20)

Количество продуктов сгорания топливного газа:

01997=18372 м3ч. (21)

Таблица 1.10 – Тепловой баланс трубчатой печи.

Тепловой поток этановой фракции

Тепловой поток перегретого пара

Тепловой поток топливного газа

Тепловой поток сгорания топливного газа

Тепловой поток воздуха

Теплота расходуемая на осуществление химических реакций

Тепловой поток пирогаза

Тепловой поток продуктов сгорания

Теплопотери в окружающую среду

Для выполнения дальнейшего расчета печи определяют тепловой поток парогазовой смеси на входе в радиантную камеру при Т=620+273=893 К.

Рассчитывают среднюю молярную теплоемкость бутановой фракции при Т=893 К (таблица 1.11)

Таблица 1.11 – Средняя молярная теплоемкость бутановой фракции.

Тепловой поток парогазовой смеси на входе в радиантную камеру:

Ф9=[(20714011313839+14374443960)(93600)] 620=6297048 кВт

где 1437444 – расход перегретого пара кмольч;

60 – теплоемкость водяного пара Дж(мольК).

Тепловая нагрузка конвективной камеры включает расход теплоты на нагревание сырья (бутановой фракции) и перегретого водяного пара от температуры на входе в печь до температуры на входе в радиантную камеру:

Фк=6297048-439708-2313247=3544093 кВт.

Тепловая нагрузка радиантной камеры включает расход теплоты на реакцию пиролиза и нагрев парогазовой смеси от 620 до 850 0С (температура на выходе из радиантной камеры):

Фр=4687760+8769830-6297048=7160542 кВт.

Общая тепловая нагрузка печи:

Фполезн=3544093+7160542=10704635 кВт.

Теплопотери в окружающую среду и с продуктами сгорания составляют (в расчете на низшую теплоту сгорания топливного газа):

(500+2482)8478=035 или 35%;

к.п.д. печи: 1-035=065 или 65%.

Расчет трубчатой печи

Расчет радиантной камеры

Площадь поверхности нагрева радиантных труб определяют по формуле:

где Fp – площадь поверхности радиантных труб м2; Фр – тепловая нагрузка радиантной камеры кВт; φр – поверхностная плотность теплового потока радиантных труб кВтм2.

Поверхностную плотность теплового потока экранных реакционных труб в печах рассчитываемой конструкции принимают равной 60 кВтм2 тогда Fр=716054260=119 м2.

Площадь поверхности теплообмена радиантных труб в принятой конструкции печи составляет 120 м2.

При наружном диаметре радиантных труб dн=0144 м общая рабочая длина труб равна:

lp=Fp(dн)=120(3140114)=335 м. (23)

Рабочая длина одной трубы 85 м число труб n=33585=40.

Принимаем число труб в каждом потоке равным 11 тогда общая длина труб в каждом реакционном змеевике (потоке) составит 8511=935 м.

Фактическая поверхность труб: Fр=114314011485=134 м2.

По существующим нормам шаг размещения экранных труб t=025 м. При шахматном расположении труб расстояние между вертикальными рядами:

s=t√32=0251732=0215 м. (24)

Расстояние от излучающих стен до трубного экрана принимают равным 1 м расстояние от нижней и верхней труб до потолка и пола печи принимают равным шагу размещения труб (025 м). Тогда для n=11 высота радиантной камеры составит:

hр=(11-1) 025+0252+2025=3125 м. (25)

Ширина четырехпоточной радиантной камеры:

При принятой рабочей длине труб 85 м объем радиантной камеры составит:

Vp=3125264585=703 м3. (26)

Поверхностная плотность теплового потока:

60542703=10186 кВтм2 (27)

что соответствует оптимальным условиям эксплуатации печи (до 120 кВтм2).

При температуре 850 0С оптимальная продолжительность пребывания реагентов в зоне высоких температур составила опт=028 с (рассчитана ранее). Пиролизу подвергают смесь углеводородов поэтому общее время пребывания общ газовой смеси в зоне реакции для всех углеводородов одинаково. Общее время пребывания газовой смеси в зоне реакции связано с оптимальным временем следующим отношением:

общ≤(18-21)опт. (28)

Определяют время пребывания смеси в радиантных трубах для рассчитанной конструкции трубного экрана (4 потока по 11 труб dтр=114×8 мм l=85 м). Предварительно рассчитывают плотность парогазовой смеси на входе в радиантную камеру и пирогаза на выходе из нее линейную скорость парогазовой смеси.

Плотность парогазовой смеси:

при нормальных условиях (273 К и 0101325 МПа):

ρ0’=174210132[(250578+173686)224]=1833 кгм3 (29)

где 174210132– массовый расход парогазовой смеси кгч; 250578 и 173686 – молярные расходы бутановой фракции и водяного пара кмольч;

на входе в радиантную камеру при Тн=620+273=893 К ρн=035 МПа:

ρнач=ρ0’T0ρн(Тнρ0)=1833273035(8930101325)=1936 кгм3. (30)

при нормальных условиях:

ρ0”=17421013211436771=152 кгм3 (31)

где 11436771– объемный поток пирогаза на выходе из печи (см. табл. 1.6) м3ч;

на выходе из радиантной камеры при Тк=850+273=1123 К и ρк=017 МПа:

ρкон=ρ0”T0ρк(Ткρ0)=152273017(11230101325)=062 кгм3. (32)

Средняя плотность парогазовой смеси в радиантной камере:

ρср=(1936+062)2=1278 кгм3. (33)

Массовая скорость парогазовой смеси в радиантной трубе:

W=174210132(936004127800982)=10952 кг(м2с) (34)

где 4 – число потоков; 0098 – внутренний диаметр трубы м.

Линейная скорость парогазовой смеси:

на входе в радиантную камеру:

нач=109521936=5657 мс; (35)

на выходе из радиантной камеры:

кон=10952062=17665 мс; (36)

ср=(5657+17665)2=144895 мс. (37)

Время пребывания смеси в радиантных трубах:

общ=(8511)144895=065 с. (38)

Полученное общее время пребывания близко к минимальному времени: =02818=0504 с следовательно значение оптимального времени пребывания принято правильно.

Проверяют правильность принятого значения потери давления в радиантной зоне:

ρ=062-017=045 МПа. (39)

Потерю давления (гидравлическое сопротивление змеевиков) находят по формуле:

ρ=λlэквW2(2dвнρcp) (40)

где ρ – потеря давления Па; λ – коэффициент гидравлического сопротивления; dвн – внутренний диаметр трубы м; W – массовая скорость парогазовой смеси кг(м2с); ρср – средняя плотность парогазовой смеси кгм3.

Для определения коэффициента гидравлического сопротивления вычисляют значение критерия Рейнольдса по формуле:

где см – кинематическая вязкость парогазовой смеси в реакционном змеевике м2с.

Средняя температура парогазовой смеси:

tср=(620+850)2=735 0С.

Динамическая вязкость бутановой фракции при этой температуре принимается по основному компоненту – бутану и составляет 27010-7 Пас динамическая вязкость водяного пара – 34110-7 Пас.

Молярная (объемная) доля водяного пара в парогазовой смеси:

3686(250578+173686)=041.

Средняя молярная масса смеси:

Мср=04118+05930=2508 (42)

х1М11=(04118)(34110-7)=2164104 (Пас)-1; (43)

х2М22=(05940)(27010-7)=8741104 (Пас)-1; (44)

см=[2508(2164+8741)] 10-4=23010-7 Пас. (45)

ρн’=ρ0’(T0Тн)=1833(273893)=056 кгм3 (46)

ρк’=ρ0”(T0Tк)=152(2731123)=037 кгм3 (47)

Средняя плотность парогазовой смеси:

ρср’=(056+037)2=0465 кгм3. (48)

Кинематическая вязкость парогазовой смеси:

см=(23010-7)0465=494610-6 м2с. (49)

Критерий Рейнольдса:

Re=(1448950098)(494610-6)=287095. (50)

Принимают среднее значение высоты выступов шероховатости l=00001 м. Тогда относительная шероховатость равна

ldвн=000010098=0001. (51)

По графику при Re=287105 и ldвн=0001 находят значение коэффициента гидравлического сопротивления λ=00208.

Определяют эквивалентную длину труб одного потока радиантного змеевика по формуле:

lэкв=nl’тр+(n-1)dвн (52)

где – коэффициент зависящий от типа соединения труб.

Принимают =50 тогда lэкв=1195+(11-1) 500098=1535 м.

Потеря давления в реакционном змеевике печи:

ρ=(002081535109522)(0098207825)=026 МПа. (53)

Расчет конвективной камеры.

Температуру дымовых газов покидающих радиантную камеру находят из уравнения теплового баланса топки:

(Ф3+Ф4+Ф5)т-Ф10=Фр (54)

где т – к.п.д. топки принимают равным 097; Ф10 – тепловой поток продуктов сгорания на выходе из радиантной камеры кВт.

Ф10=(16443+1625473+15087)097-7160542=876883 кВт.

Тепловой поток продуктов сгорания при температуре 600 0С (поток 9) Ф8=475869 кВт; следовательно при постоянной теплоемкости температура продуктов сгорания составила бы:

0876883475869=1106 0С.

Учитывая рост теплоемкости с увеличением температуры принимаем температуру продуктов сгорания равной 1000 0С и вычисляем молярные теплоемкости компонентов при Т=1273 К и среднюю молярную теплоемкость продуктов сгорания по рассчитанному ранее их составу:

Ссм=(5512809+43652104+3554087+333270)100=

=37276 Дж(мольК) или 32276224=1664 кДж(м3К)

Тепловой поток продуктов сгорания:

Ф’10=9205547516641000=8492557 кВт.

Фактическая температура продуктов сгорания:

008768838492557=1033 0С.

В таком интервале температур (t=73 0С) теплоемкость можно считать постоянной. При значительных отклонениях температуры продуктов сгорания от принятой ее уточняют методом последовательного приближения.

Площадь поверхности нагрева конвективных труб определяют по формуле:

Коэффициент теплопередачи в конвективной камере вычисляют по формуле:

где α1 – коэффициент теплоотдачи конвекцией от продуктов сгорания к трубам Вт(м2К).

Коэффициент теплоотдачи конвекцией α1 находят по формуле:

α1=с(λгdн)Re06Pr033 (57)

где с – постоянная; для шахматного пучка труб с=033; – коэффициент зависящий от числа рядов труб в пучке; полагая что число рядов будет более 10 принимая =1; λг – коэффициент теплопроводности продуктов сгорания Вт(мК).

Критерий Рейнольдса и Прандтля вычисляют при средней температуре продуктов сгорания в конвективной камере:

tср=(620+850)2=735 0С

Скорость газов рассчитывают для самого узкого сечения пучка. В камере конвекции устанавливают трубы с рабочей длиной lтр=55 м наружным диаметром dн=0102 м в одном горизонтальном ряду в шахматном порядке установлено n1=4 трубы с шагом t=0172 м. Наименьшая площадь свободного сечения составит:

fг=[(n1-1)t+3dн-n1dн] (58)

fг=[(4-1)0172+30102-40102] 55=228 м2

Линейная скорость продуктов сгорания в самом узком сечении пучка:

=18372(273+735)(3600273228)=83 мс

Расчет теплофизических параметров продуктов сгорания.

Таблица 1.12 – Динамические вязкости продуктов сгорания.

cм=2725510-7006755=40310-1 Пас. (59)

Плотность продуктов сгорания:

ρсм=(Мсм224)(Т0Т)=(27225224)273(273+735)=033 кгм3. (60)

Объемную теплоемкость продуктов сгорания находят из значения тепловых потоков Ф8 (при температуре 600 0С) и Ф10 (при температуре 977 0С):

с=(Ф8+Ф10)(2Vп.сtср) (61)

с=(475869+876883)(25103735)=1803 кДж(м3К)

где Vп.с – объемный поток продуктов сгорания равный 183723600=5103 м3с; tср – средняя температура продуктов сгорания 0С.

Удельная теплоемкость продуктов сгорания:

с=180322427225=1483 кДж(кгК).

Критерий Прандтля для двухатомных газов Pr=072.

Теплопроводность продуктов сгорания определяют по формуле:

λ=ссмPr=148340310-7072=0083 Вт(мК). (62)

Re=dρсмсм=830102033(40310-7)=6932. (63)

Коэффициент теплоотдачи конвекцией:

α1=033(00830102)693206072033=486 Вт(м2К). (64)

Коэффициент теплоотдачи конвекцией может быть также определен по формуле:

где Е – коэффициент зависящий от физических свойств продуктов сгорания; W – массовая скорость продуктов сгорания кг(м2с).

Значение коэффициента Е при различной средней температуре газа приведено ниже:

Температура 0С2004006008001000

Для средней температуры продуктов сгорания tср=735 0С коэффициент Е=239;

W=18372(3600033228)=678 кг(м2с)

α1=(03423967806)010204=64 Вт(м2К)

Поскольку данное значение коэффициента теплоотдачи больше ранее рассчитанного принимают коэффициент теплоотдачи α1=486 Вт(м2К).

Коэффициент теплопередачи от продуктов сгорания к парогазовой смеси:

к=11(486+177)=7293 Вт(м2К)

Для определения средней разности температур между теплоносителями находят температуру парогазовой смеси на входе в конвективную камеру из уравнения теплового баланса:

где Ф11 – тепловой поток бутановой фракции после смешения кВт; Ф12 – тепловой поток перегретого водяного пара после смешения кВт.

Объемная (молярная) доля водяного пара в парогазовой смеси равна 041 (рассчитана ранее) парциальное давление водяного пара при общем давлении смеси 055 МПа составит:

Для первоначального расчета принимают температуру парогазовой смеси 130 0С. Энтальпия перегретого водяного пара при ρ=0225 МПа и t=130 0С составляет 27253 кДжкг. Рассчитывают молярные теплоемкости компонентов бутановой фракции при Т=130+273=403 К и среднюю молярную теплоемкость:

Сср=(0651741+0872873+3074087+0105772+95316046)100=

Тепловой поток до смешения:

9708+2313247=2752955 кВт.

Тепловой поток после смешения:

(2071401593130+258742725955)(93600)=266975 кВт.

Расхождение в балансе незначительно (016%) следовательно температура парогазовой смеси после смешения принята верно.

Температурная схема теплообмена:

tmin=977-620=357 0C.

Средняя разность температур между теплоносителями:

tср=(470+357)2=4135 0С Тср=4135 К.

Площадь поверхности нагрева конвективных труб:

F=3075541(6744135)=110 м2.

Таким образом необходимо установить 16 рядов горизонтальных труб. Суммарное число труб n=16×4=64.

Фактическая площадь поверхности теплопередачи:

F=314010526455=1127 м2.

Высота занимаемая трубами в конвективной камере при шаге размещения труб t1=0148 м составит:

h=(16-1) 0148=222 м.

3.6 Расчет закалочно-испарительного аппарата

Закалочно-испарительный аппарат (ЗИА) предназначен для резкого охлаждения пирогаза тепло которого используют для получения водяного пара высокого давления последний направляют на паровые турбины являющиеся приводами компрессоров установки.

Закалочно-испарительный аппарат представляет собой вертикальный кожухотрубчатый теплообменник соединенный короткой циркуляционной трубой с барабаном-паросборником. ЗИА – одноходовой аппарат; пирогаз направляют в трубное пространство умягченная (химически очищенная) вода циркулирует в межтрубном пространстве.

Техническая характеристика ЗИА:

Диаметр кожуха внутренний – 1000 мм.

Толщина стенки обечайки кожуха – 32 мм.

Длина (высота) общая – 6300 мм.

Число труб (dтр=32×4 мм) – 150.

Длина трубы – 4800 мм.

По данным таблицы 1.6 выход пирогаза равен 8672016 кгч следовательно необходимое число закалочно-испарительных аппаратов составит:

где 10700 – нагрузка ЗИА по пирогазу кгч.

Таким образом следует установить 8 закалочно-испарительный аппаратов (по числу трубчатый печей).

Последующий расчет ведут на один ЗИА.

Тепловой расчет аппарата.

в трубном пространстве ЗИА охлаждается пирогаз который содержит: сухого газа – 7589593(93600)=234 м3с; водяного пара – 3847178(93600)=119 м3с;

компонентный состав пирогаза см. табл. 1.6;

температура пирогаза 0С: на входе – 850; на выходе – 420; давление пирогаза 045 МПа;

в межтрубное пространство подают умягченную воду при температуре 323 0С соответствующей температуре кипения при давлении 12 МПа.

Цель расчета – определение паропроизводительности и тепловой нагрузки (теплового потока) аппарата.

Уравнение теплового баланса аппарата в общем виде:

Ф1+Ф2=Ф3+Ф4+Фпот (67)

где Ф1 Ф2 Ф3 Ф4 – тепловые потоки поступающего пирогаза умягченной воды ходящего пирогаза и получаемого насыщенного водяного пара соответственно кВт; Фпот – теплопотери в окружающую среду кВт.

Для определения значений Ф1 и Ф3 рассчитывают средние объемные теплоемкости пирогаза при температуре Т1=850+273=1123 К и Т3=420+273=693 К соответственно.

Объемная теплоемкость водяного пара:

с=4200224=18750 кДж(м3К) (68)

с=3749224=16737 кДж(м3К) (69)

Тепловой поток пирогаза на входе в ЗИА (поток 6):

Ф1=(23437634+11918750) 850= 9382 кВт.

Тепловой поток пирогаза на выходе из ЗИА (поток 7):

Ф3=(23429718+11916737) 420=37572 кВт.

Тепловой поток умягченной воды (поток 8):

где m 1455 – удельная энтальпия кипящей воды при ρ=12 МПа кДжкг.

Общий приход теплоты:

Ф1+Ф2=9382+1455mx кВт. (71)

Принимаем что теплопотери в окружающую среду составляют 5% от общего прихода теплоты тогда

Фпот=005(9382+1455mx)=4691+7275mx кВт.(72)

Тепловой поток насыщенного пара (поток 8):

где 2638 – удельная энтальпия насыщенного пара при ρ=12 МПа кДжкг.

Таблица 1.13 – Расчет средних объемных теплоемкостей.

Ciφi(100224) кДж(м3К)

Паропроизводительность аппарата (поток 10) находят из уравнения теплового баланса:

82+1455mx=37572+2638mx+4691+7275mx

mx=416575125575=411 кгс или 4113600=14796 кгч.

Потерями воды в процессе парообразования пренебрегают. Уточняют статьи теплового баланса:

Ф2=4111455=598005 кВт;

Ф4=4112638=1084218 кВт;

Фпот=4691+7275411=7681 кВт.

Тепловая нагрузка аппарата:

Фа=Ф4-Ф2=1084218 – 598005=486213 кВт. (74)

Составляют тепловой баланс ЗИА (табл.1.14).

Таблица 1.14 – Тепловой баланс ЗИА.

Тепловой поток поступающего пирогаза

Тепловой поток умягченной воды

Тепловой поток уходящего пирогаза

Тепловой поток получаемого насыщенного водяного пара

Необходимую площадь поверхности теплопередачи определяют по формуле:

Тепловая нагрузка аппарата составляет Фа=486213 Вт.

Средняя разность температур:

tср=(527-97)[2303lg(52797)]=11032 0С(77)

Коэффициент теплопередачи определяют по формуле:

к=(1α+rст+1α2)-1 (78)

где α1 – коэффициент теплопередачи от пирогаза к стенке трубы Вт(м2К) α2 – коэффициент теплоотдачи от стенки трубы к кипящей воде Вт(м2К).

Для расчета коэффициентов теплоотдачи определяют теплофизические параметры теплоносителей при соответствующих температурах.

Теплофизические параметры пирогаза при средней температуре:

tср=(850+420)2=635 0С или 908 К.

Теплопроводность определяется по формуле:

Удельную теплоемкость находят по формуле:

где с – удельная теплоемкость Дж(кгК); Ф – тепловой поток Вт; m – массовый расход кгс; t – температура 0С.

Массовый расход пирогаза составит:

m=8672016(36008)=301 кгс (81)

где 8672016 – массовый расход пирогаза на установку кгч; 8 – число аппаратов.

Удельная теплоемкость:

с=8769830(275850)=3752 Дж(кгК);(82)

с=3521990275420=3049 Дж(кгК).(83)

Средняя удельная теплоемкость при tср=635 0С:

с=(3752+3049)2=34005 Дж(кгК). (84)

Для упрощения расчета динамической вязкости пирогаза приняты следующие упрощения:

-в один поток «этан» объединены этан пропан и бутан;

-в один поток «этилен» объединены этилен непредельные углеводороды и бензол;

-в один поток «водород» объединены оксид углерода и водород.

Значение динамической вязкости компонентов пирогаза находят по справочнику.

Таблица 1.15 – Расчет динамической вязкости пирогаза.

см=(1854600702) 10-7=2641910-7 Пас.(85)

Принимают критерий Прандтля для многоатомных газов Pr=10.

Теплопроводность пирогаза:

λ=(340052641910-7)10=00898 Вт(мК) (86)

По справочнику находят теплофизические параметры (при 323 0С и давлении 12 МПа):

водяного пара: ρж=6972 кгм3 (при ρ=101325 Па ρп=0579 кгм3)

умягченной воды: ρж=6663 кгм3; λ=496710-2 Вт(мК); Pr=112; =919510-3 Нм; r=1797180 Джкг.

Коэффициент теплоотдачи от пирогаза к стенке трубы аппарата определяют по формуле:

Для выбора формулы по которой рассчитывают критерий Нуссельта определяют критерий Рейнольдса по:

Ранее было рассчитано что в один закалочно-испарительный аппарат поступает mп=301 кгс пирогаза.

Массовая скорость пирогаза в трубном пространстве:

W=301(078500242150)=4438 кг(м2с) (89)

где 0024 – внутренний диаметр трубы м; 150 – число труб.

Re=44380024(2641910-7)=40316 (90)

Формула для расчет критерия Нуссельта:

Nu=0023Re08Pr04 (91)

Nu=00234031608104=1112. (92)

Коэффициент теплоотдачи от пирогаза к стенке трубы:

α1=1112(88610-20024)=4105 Вт(м2К). (93)

Коэффициент теплоотдачи от стенки трубы к кипящей воде определяют по формуле:

Критерий Нуссельта при кипении:

Nuкип=54(К06Pr03). (95)

Критерий К находят из выражения:

где – произведение среднего диаметра пузырьков возникающих при кипении на число пузырьков образующихся в единицу времени мс.

Определяют по формуле:

=0078(ρ0ρп)11=0078(05796972)11=401110-5 мс(97)

где ρ0 – плотность водяного пара при давлении р0=101325 Па кгм3.

К=φ(69721797180401110-5)=φ50258. (98)

Nuкип=54φ06(502580611203)=788710-3φ06. (99)

Коэффициент теплоотдачи:

rст=r1+r2+r3=000009+0004175+000018=00005 м2КВт(101)

где r1 и r2 – сопротивления слоев загрязнений с обеих сторон стенки трубы м2КВт; 0004 – толщина стенки м; 175 – теплопроводность нержавеющей стали Вт(мК).

Коэффициент теплопередачи:

к=[13819+00005+1(3303φ06)]-1. (102)

φ=кТср=11032[13819+00005+1(3303φ06)]=11032(00031+

031φ+00302φ04-11032=0

Для определения значения поверхностной плотности теплового потока по методу линейной интерполяции задаются значениями φ и подставляют их в полученное выше уравнение.

Принимают φ1=70000 Втм2 тогда

03170000+003027000004-110.32=-3288.

Принимают φ2=85000 Втм2 тогда

03185000+003028500004-11032=1383.

Истинное значение поверхностной плотности теплового потока:

φ=85000-(85000-70000)[1383-(-3288)]1383=80559 Втм2

к=φТср=8055911032=730 Вт(м2К). (103)

Площадь поверхности теплопередачи:

Fа=486213080559=60 м2. (104)

Запас площади поверхности теплопередачи:

[(69-60)60] 100=15%.

3.7 Расчет котла-утилизатора

В целях дальнейшего охлаждения парогазовая смесь после закалочно-испарительного аппарата проходит через трубы поверхностного теплообменника котла-утилизатора отдавая тепло на испарение циркулирующей в межтрубном пространстве воды которая превращается в насыщенный водяной пар высокого давления.

Тепловой баланс теплообменника котла-утилизатора

где - количество пирогаза на выходе из закалочного аппарата кгч;

- количество водяного пара на выходе из закалочного аппарата кгч;

- количество насыщенного водяного пара на выходе из теплообменника котла-утилизатора кгч;

- энтальпии пирогаза и водяного пара при температуре выхода из закалочного аппарата кДжкг;

- энтальпии пирогаза и водяного пара при температуре выхода из теплообменника котла-утилизатора кДжкг;

- энтальпия насыщенного водяного пара высокого давления при температуре насыщения на выходе из теплообменника котла-утилизатора.

Давление насыщенного водяного пара на выходе из теплообменника котла-утилизатора принимается 15 МПа для того чтобы температура стенок труб теплообменника была порядка 350 оС.

- энтальпия воды при температуре входа в теплообменник.

Температуру воды на входе принимается Твода = 100 оС.

Из уравнения теплового баланса определяются количество образующегося насыщенного водяного пара.

Энтальпии водяного пара равны:

при температуре 600 оС = 3704 кДжкг

при температуре 350 оС = 2874 кДжкг

при температуре 350 оС и давлении 15 МПа = 2796 кДжкг

Энтальпия воды при 100 оС = 417 кДжкг

Расчет энтальпий потоков сводится в таблицу 1.16.

Таблица 1.16 - Энтальпии потоков

Определяется поверхность теплопередачи теплообменника

где k = 700 Вт(м2К) – коэффициент теплопередачи.

Рассчитывается средняя разность температур теплоносителей имея в виду что в аппарате осуществляется противоток теплоносителей по схеме:

Диаметр трубок – 32 мм толщина стенки трубки – 35 мм количество трубок – 200.

Время пребывания парогазовой смеси в теплообменнике:

где = 150 мс – линейная скорость движения газов в трубке.

Время пребывания не превышает 0065 с.

3.8 Расчет сепаратора С-1

Сжиженный газ из сырьевых емкостей поступает в сепаратор С-1 откуда через испаритель поступает в печь пиролиза.

Скорость газового потока считается пропорциональной отношению площадей сечений трубы и сепаратора. Фактически же струя входящего в сепаратор газа почти не меняя своего сечения и скорости в сепараторе незначительно отличается от скорости потока в подводящей трубе.

Принимаем давление на входе в сепаратор Р = 2 МПа.

Температура в сепараторе t = 35 С.

Плотность жидкой фазы при 35 С поступающей в сепаратор:

Плотность газа при нормальных условиях кгм3 (см. табл. для газа поступающего в сепаратор):

Плотность газа при t = 30 С и Р = 2 МПа:

Молекулярная масса газа поступающего в сепаратор М гмоль:

Определяем секундный объем газа:

Диаметр определяем исходя из объема поступающего в него жидкого продукта и объема газового потока. По большему значению (для газового или жидкостного потока) определяем диаметр. Найденный диаметр является минимально необходимым.

Находим допустимую скорость газового потока:

где ж – плотность жидкости кгм

п – плотность паров при условиях в аппарате кгм3.

Определяем сечение и диаметр сепаратора:

Необходимое сечение аппарата по жидкому потоку Fж м2:

где wж – допустимая скорость движения жидкого потока мс.

Принимаем wж = 02 мс.

Fж = 00302 = 015 м2 (120)

По стандартному ряду выбираем диаметр по ГОСТ 21944-76: d = 09 м

Таблица 1.17 - Характеристика сепаратора (ОСТ 26-02-1496-76)

Вместимость номинальная м3

Диаметр внутренний мм

По аналогичной методике подбираем остальные сепараторы:

Таблица 1.18 - Характеристика сепаратора (ОСТ 26-02-1496-76)

3.9 Расчет теплообменника Т-1

Производительность испарителя Т-1 равна 72703 кгч. В качестве теплоносителя используем водяной пар с избыточным давлением 4 кгссм2.

Определяем среднюю движущую силу и средние температуры теплоносителей:

Тепловая нагрузка с учетом 5% потери теплоты:

где = 3619 кДжкг - удельная теплота парообразования сырья при средней температуре t2.

Расход греющего пара считая его влажность равной 5% (т.е. хп = 095):

где = 10857 кДжкг - удельная теплота парообразования греющего пара при средней температуре t1 или рабс = 4 кгссм2 .

Коэффициента теплопередачи: К = 300 Вт(м2 К)

Определяем расчетную площадь поверхности испарителя:

Направляем водяной пар в межтрубное пространство а сырье – в трубное. Выбираем вертикальное расположение труб в теплообменнике.

Принимаем по ГОСТ 14246-79 испаритель со следующими характеристиками:

Таблица 1.19 - Характеристика теплообменника Т-1

Число хо-дов по трубам

Поверхность теплообмена м2 при длине труб мм и расположении их в решетке по вершинам квадратов 9000

Аналогично рассчитываем теплообменник Т-2. Принимаем по ГОСТ 14246-79 теплообменник со следующими характеристиками:

Таблица 1.20 - Характеристика теплообменника Т-2

3.10 Расчет холодильника Х-1

Холодильник Х-1 предназначен для охлаждения сырья до стандартных условий (298К) за счет тепла уносимого циркулирующей водой. Снизу холодильника предусмотрен отбор сконденсировавшихся углеводородов и смолы пиролиза.

КПД теплообменника принимаем равным h = 098.

Энтальпия газа пиролиза при 80 °С:

q80 = 4187×(0403×80 + 0000405×802) = 515 кДжкг (124)

Энтальпия газа пиролиза при 40 °С

q40 = 4187×(0403×40 + 0000405×402) = 1582 кДжкг (125)

Энтальпия воды при 30 °С

q30 = 4187×(0403×30 + 0000405×302) = 655 кДжкг (126)

Из уравнения теплового баланса находим энтальпию воды на выходе из теплообменника:

Отсюда температура водяного пара на выходе из теплообменника будет равна t2 = 60 °С

Dt = t1 - t2 = 60 – 30 = 20 °C

Dt = t2 – t1 = 80 – 40 = 50 °C

tср =(Dt +D t )2= (40 + 30)2 = 35 °C

Находим поверхность теплообмена.

Тепло отдаваемое горячим потоком:

Q1 = G1×(q80 – q30) (128)

Q1 = 59299000×(515 – 1582) = 20754000 кДжч (129)

Принимаем общий коэффициент теплопередачи К = 170 кДж(м2×ч×°С) тогда необходимая поверхность теплообмена:

F = Q1(К×tср) = 2075400(170×35) = 305 м2 (130)

Принимаем по ГОСТ 14246-79 2 теплообменника со следующими характеристиками:

Таблица 1.21 - Характеристика теплообменника

Аналогично рассчитываем холодильник Х-2. Принимаем по ГОСТ 14246-79 теплообменник со следующими характеристиками:

Таблица 1.22 - Характеристика теплообменника

3.11 Расчет пенного аппарата Т-4

Пенный аппарат предназначен для отмывки пирогаза от сажи и кокса и конденсации смолы и водяного пара. В аппарат поступает пирогаз из котла-утилизатора КУ с температурой 200 °C и промывочная вода из сепаратора С-2 с температурой 30 °C. Пирогаз охлаждается до температуры 80 °C. Отмытый пирогаз направляется на дальнейшее охлаждение в холодильник Х-1.

КПД охлаждения принимаем равным h = 098.

Энтальпия пирогаза при 350 °С:

Энтальпия пирогаза при 80 °С

q80 = 4187×(0403×80 + 0000405×802) = 395 кДжкг

q30 = 4187×(0403×30 + 0000405×302 ) = 655 кДжкг

Энтальпия смолы пиролиза и воды при 80 °С

q30 = 4187×(0403×80 + 0000405×802) = 1485 кДжкг

Из уравнения теплового баланса находим количество воды необходимое для качественного охлаждения:

Плотность жидкой фазы при 80 °С:

(r480)ж = (r420)ж + 000066×(tвых – 20) (132)

(r460)ж = 12 + 000066×(80 – 20) = 1240

Плотность газа при нормальных условиях кгм3 :

Плотность газа при t = 60 °С и Р = 03 МПа:

Молекулярная масса газа поступающего в пенный аппарат М гмоль:

Мгаза = SМi×ri = 2404гмоль

Диаметр газосепаратора определяем исходя из объема поступающего в него жидкого продукта и объема газового потока. По большему значению (для газового или жидкостного потока) определяем диаметр. Найденный диаметр является минимально необходимым.

где rж – плотность жидкости кгм3;

rп – плотность паров при условиях в аппарате кгм3.

где wж – допустимая скорость движения жидкого потока мс.

По стандартному ряду выбираем диаметр по ГОСТ 21944-76: d = 8 м

3.12 Расчет промывочного аппарата А-2

Промывочный аппарат предназначен для промывки пирогаза перед отправлением на ГФУ. В аппарат поступает пирогаз из холодильника Х-1 с температурой 40 °C и промывочная вода из сепаратора Е-2 с температурой 30 °C . Пирогаз охлаждается до температуры 30 °C.

Энтальпия пирогаза при 40 °С:

Энтальпия пирогаза при 30 °С

q30 = 4187×(0403×80 + 0000405×802) = 395 кДжкг

q30 = 4187×(0403×30 + 0000405×302 ) = 655 кДжкг

Энтальпия смолы пиролиза и воды при 30 °С

q30 = 4187×(0403×80 + 0000405×802) = 1485 кДжкг

Плотность жидкой фазы при 30 °С:

(r430)ж = (r420)ж + 000066×(tвых – 20) (140)

(r460)ж = 11 + 000066×(60 – 30) = 1119

По стандартному ряду выбираем диаметр по ГОСТ 21944-76: d = 26 м

Полный напор развиваемый насосом Н-1:

где p1= 1 атм. – давление на входе в насос

p2= 9 атм. – давление на выходе из насоса

Hг= 5м – геометрическая высота подъема жидкости

hп= 02м – потери напора во всасывающей и нагнетательной линии

ρ= 601 – плотность сырья кгм3

Полезная (гидравлическая) мощность насоса:

Мощность на валу насоса:

Мощность приводного электродвигателя

где m = 115 – коэффициент запаса учитывающий возможные перегрузки.

На основе полученных данных выбираем насос марки НК-6535-240 [11].

Аналогично рассчитываем остальные насосы Н-2-8

Таблица 1.23 - Характеристика насоса

Технологический поток

Параметры работы насоса

Мощ- ность элдв. кВт

![]() Теория.docx

Теория.docx

2.1 Общая характеристика процесса.

Пиролиз – наиболее жесткий из термических процессов переработки нефти. Он проводится при температурах 750-900 0С и предназначен в основном для получения высокоценных олефиновых углеводородного – сырья нефтехимического синтеза.

Пиролизу подвергаются природные УВ газы попутные газы нефтедобычи и газы выделяющиеся из нефти при ее стабилизации на промыслах и нефтеперерабатывающих заводах а также продукты переработки нефти.

К продуктам нефтепереработки применяемым для пиролиза относятся непредельные газовые потоки установок термической переработки нефти и каталитического крекинга прямогонный бензин и бензин - рафинат с установок экстракции ароматических УВ. При пиролизе бензиновых фракций дополнительно получают высокоценные продукты – бутадиен бутилены ароматические УВ сырье для производства сажи и нафталина.

При пиролизе образуются пиролизный газ и жидкие продукты пиролиза (смола пиролиза).

Пиролизный газ содержит большое количество различных компонентов. Его состав зависит от температуры пиролиза времени пребывания в реакционной зоне и качества исходного сырья. Пиролизный газ на блоках газоразделения установок пиролиза делится на водород метан этан этилен пропилен пропан бутилен-бутадиеновую фракцию. Из бутилен -бутадиеновой фракции выделяют-13 – сырье промышленности синтетического каучука.

Смола пиролиза. Смолой пиролиза называют получаемые в процессе жидкие УВ от С5 и выше. Смола пиролиза содержит 10-15% диеновых УВ 10-15% олефинов 25-30% бензола 10-15% толуола а также непредельные соединения типа стирола и циклоолефины – циклопентадиен. Переработка смолы пиролиза может осуществляться по двум вариантам – топливному и химическому.

При топливном варианте смола делится на две фракции – легкую и тяжелую. Из легкой фракции гидрированием удаляются непредельные УВ очищенный продукт называемый гидростабилизированным бензином имеет октановое число 74-78 пунктов и используется как компонент товарного автобензина. Тяжелая фракция направляется в котельное топливо.

При химическом варианте смола делится на фракции н.к. -700С 70-1300С 130-1600С 160-2000С 200-2300С выше 2300С. Из фракции н.к.-700С выделяют циклопентадиен и изопрен из фракции 70-1300С – бензол толуол и ксилолы. Фракции 130-1600С и 160-2000С подвергаются полимеризации с получением синтетических нефтеполимерных смол – стирольной и кумарон - инденовой. Фракция 200-2300С может быть использована как сырье для получения нафталина а фракция выше 2300С – для получения технического углерода (сажи).

Технологические параметры процесса зависят от перерабатываемого сырья и того какие УВ необходимо получить при пиролизе. Оптимальным считается режим при котором обеспечивается максимальный выход олефинов.

Важными параметрами процесса является температура пиролиза время контакта парциальное давление паров сырья.

Для процесса пиролиза характерно очень глубокое разложение исходного сырья. При этом наряду с первичными реакциями расщепления в результате которых образуются непредельные углеводороды протекают вторичные реакции изомеризации циклизации и уплотнения продуктов первичного расщепления. Протекание большого числа разнообразных реакций приводит к тому что в процессе пиролиза образуется сложная смесь продуктов - от газообразных до твердых (кокс).

Температура процесса не только влияет на время необходимое для достижения заданной глубины но сильно изменяет состав продуктов. Повышение температуры снижает селективность образования радикалов при реакциях замещения что повышает образование первичных радикалов и снижает роль изомеризации первичных радикалов во вторичные. Это приводит к увеличению выхода этилена.

Повышение давления при одной температуре повышает роль реакций замещения в результате снижаются выходы низших алкенов и водорода и возрастают выходы этана пропана изобутана.

Для получения высокого выхода этилена при пиролизе требуется высокая температура и малое время реакции

В настоящее время наиболее широко в качестве сырья пиролиза используют бензиновые фракции. Обычно это – широкая бензиновая фракция выкипающая в интервале температур 40-165 0С.

Как известно жидкое углеводородное сырьё характеризуется фракционным групповым углеводородным и компонентным составом. В бензиновых фракциях содержится до 200 компонентов часть из которых не всегда удаётся идентифицировать методом газожидкостной хроматографии из-за малой их концентрации. Примерно 95 % присутствующих в бензине компонентов удаётся идентифицировать. На их долю приходится 40-60 индивидуальных веществ.

Накоплен банк экспериментальных данных по пиролизу индивидуальных углеводородов входящих в состав бензиновых фракций а именно: алканов нормальных и изостроения с одной двумя и тремя боковыми группами нафтенов и алкилароматических углеводородов. Обобщение экспериментальных данных по пиролизу индивидуальных углеводородов указанных классов а также простых и сложных смесей этих углеводородов позволили установить основные зависимости состава продуктов разложения от строения исходных углеводородов и взаимное влияние углеводородов различных классов при их совместном пиролизе. Установлено что максимальный выход этилена имеет место при пиролизе н-алканов. Выход этилена далее снижается в ряду: алканы изостроения разветвлённые с одной боковой СН3-группой нафтены алканы изостроения с тремя боковыми группами ароматические углеводороды.

Строение исходного углеводорода существенно влияет на выход этилена однако для пропилена такая зависимость выражена слабее. Выход пропилена уменьшается при переходе от изомерных к нормальным алканам и от последних – к нафтеновым углеводородам.

Структура соединений в исходном сырье определяет также и выходы компонентов фракции С4. Изобутен может быть получен пиролизом углеводородов изомерного строения а из соединений с прямой цепью он не образуется. В продуктах распада нафтеновых углеводородов обнаружены следы изобутена. н-Бутены получают в случае расщепления нафтенов и алканов. Максимальный выход бутадиена-13 получается из нафтенов: из алканов особенно изомерного строения его образуется меньше. Наибольший выход метановодородной фракции наблюдается при разложении алканов изостроения.

Обобщение данных показывает что чем большее число боковых метильных групп входит в состав молекулы алканов изостроения тем ниже выходы этан-этиленовой фракции и бутадиена-13 при одновременном увеличении выхода пропилена изобутена фракции С4 метана и водорода.

На выход ароматических продуктов пиролиза строение исходного углеводорода влияет следующим образом: больше всего бензола образуется из нафтенового сырья. Алканы изостроения дают более высокие выходы ароматических углеводородов чем н-алканы и эта зависимость заметнее при большем разветвлении исходного сырья. Это объясняется повышенной концентрацией в составе продуктов разложения изомеров аллильного и диенильного радикалов при взаимодействии которых образуются бензол толуол и ксилолы. Зависимости состава продуктов пиролиза от строения углеводородов закономерны для широкого диапазона параметров процесса пиролиза. При неизменной качественной картине наблюдается различие в количественных соотношениях продуктов пиролиза. Выход ароматических соединений зависит также от содержания ароматических углеводородов в исходном сырье которые в процессе пиролиза в значительной части (70-80 %) либо сохраняются либо деалкилируются с образованием бензола. Показано что с увеличением содержания ароматических углеводородов в сырье от 0 до 12 % в пирогазе несколько уменьшается концентрация этана пропилена бутена и бутадиена-13 незначительно повышается содержание этилена метана и более заметно – водорода; при этом имеет место пропорциональное уменьшение газообразования. Зависимость выхода алкенов и газообразования от добавки ароматических углеводородов к бензину носит линейных характер. Это даёт основание предположить что ароматические соединения в основном не принимают участия в реакциях разложения приводящих к получению газообразных углеводородов.

Углеводороды С5 и выше различного строения при совместном пиролизе в условиях средней и высокой жёсткости процесса практически не оказывают заметного взаимного влияния. Установлена применимость правила аддитивности для расчёта выходов продуктов образующихся в процессе разложения сложной смеси на основании результатов пиролиза индивидуальных углеводородов входящих в состав этой смеси.

По мере увеличения молекулярной массы пиролизуемого н-алкана выход пропилена почти не изменяется метановодородной фракции – понижается а бутенов и бутадиена-13 – возрастает. С увеличением длины цепи исходной молекулы выход жидких продуктов возрастает. Сопоставление результатов исследования по влиянию молекулярной массы углеводородов и характера их строения показывает что увеличение длины цепи углеводородов в меньшей степени сказывается на выходах продуктов разложения чем изменение его строения.

Для оценки жидких углеводродных фракций как сырья для пиролиза существует несколько критериев. Наиболее простые из них – это содержание н-алканов ароматических углеводородов и плотность. Сравнение по каждому показателю даёт только приблизительную оценку. Так с увеличением содержания н-алканов и снижением доли ароматических углеводородов выходы этилена и пропилена будут возрастать. С повышением плотности фракции выходы низших олефинов будут падать. На основании таких простых оценок могут быть сделаны и ошибочные выводы. Например бензин с высоким содержанием ароматических углеводородов будет иметь плотность ниже чем вакуумный газойль с очень высоким содержанием н-алканов а выход олефинов из него будет выше.

Более точные оценки дают комплексные критерии. Один из них – BMCI (корреляционный индекс горного бюро США) характеризует степень ароматичности сырья:

где Ткип – средняя температура кипения К; ρ – плотность фракции кгм3.

Здесь температура кипения определяется как средняя арифметическая величина температур выкипания 10% (об.) и 90% (об.) фракции. За ноль принята величина BMCI для н-гексана а за 100 – для бензола. Для бензиновых фракций наблюдается большой разброс выходов продуктов пиролиза в узком диапазоне изменения BMCI. Поэтому этот критерий чаще используют для газойлевых фракций.

Другим критерием связывающим фракционный состав и плотность является фактор Ватсона Кв:

где Ткип – средняя температура кипения К; ρ – плотность фракции кгм3 Кв – фактор Ватсона.

Входящие в этот фактор величины измеряются в тех же единицах что и для BMCI но Ткип определяется по точке когда отгоняется 50% (об.) фракции.

В связи с широкими перспективами добычи и переработки газовых конденсатов в качестве сырья может быть использована выделенная из них бензиновая фракция. По физико-химическим фракциям прямогонных бензинов но в нём содержится обычно больше ароматических углеводородов и сернистых соединений.

При эксплуатации крупнотоннажных этиленовых производств в качестве сырья для пиролиза используют бензиновые фракции: широкие н.к. – 180 °C н.к. – 160 °C узкие н.к. – 62 н.к. – 85 н.к. – 110 62 – 85 и 85 – 120 °C.

2.2 Химизм и механизм процесса.

Процесс термического разложения углеводородов состоящий из многих элементарных реакций которые протекают одновременно и последовательно условно можно расчленить на две последовательные стадии. На первой стадии протекают первичные реакции термического расщепления алканов и циклоалканов с образованием олефинов диолефинов и алканов с меньшим чем у исходных углеводородов или равным числом атомов углерода а также водорода. На второй стадии образовавшиеся олефины и диолефины подвергаются реакциям дегидрирования дальнейшего расщепления и конденсации с образованием циклических ненасыщенных (циклополиенов) и ароматических углеводородов. В дальнейшем ходе реакции получаются всё более сложные многоядерные ароматические углеводороды. В итоге эти соединения выделяя водород и частично адсорбируясь на поверхности реакторов образуют твёрдую плёнку углерода так называемый пиролизный кокс. Последний может получаться и при прямом разложении углеводородов на углерод и водород.

Пиролиз в промышленных условиях осуществляется при давлениях близким к атмосферному или несколько превышающих атмосферное и при температурах порядка 1000-1150 К. В таких условиях реакции разложения углеводородов протекают в газовой фазе в форме свободных радикалов.

Реакции свободных углеводородных радикалов

Образование свободных радикалов. Свободные радикалы могут образовываться в процессах термического разложения из молекул исходного углеводорода чаще всего при разрыве связи С-С например при пиролизе этана:

Практически разрывом связи С-Н в качестве первичного акта пиролиза можно пренебречь. Энергия разрыва связей С-С и С-Н в молекулах алканов не одинакова для всех однородных связей и несколько изменяется в зависимости от строения молекулы и положения в ней связи. В молекулах алканов а такие же связи в положении через одну от двойной (сопряжение связи или связи в -положении) сильно ослаблены по сравнению с такими же связями в молекуле алканов.