Проект горных и маркшейдерских работ применительно к условиям разработки Старобинского месторождения калийных солей ОАО Беларуськалий

- Добавлен: 24.01.2023

- Размер: 19 MB

- Закачек: 6

Описание

Проект горных и маркшейдерских работ применительно к условиям разработки Старобинского месторождения калийных солей ОАО Беларуськалий

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

- Microsoft Excel

Дополнительная информация

![]() 3.Б Е З О П А С Н О С Т Ь И Э К О Л О Г И Ч Н О С Т Ь.doc

3.Б Е З О П А С Н О С Т Ь И Э К О Л О Г И Ч Н О С Т Ь.doc

П Р О Е КТ Н Ы Х Р Е Ш Е Н И Й.

1 Анализ опасных и вредных факторов.

Под опасными и вредными производственными факторами понимают факторы действие которого на работающего приводит к травме или заболеванию.

Таблица 3.1 Опасные и вредные производственные факторы

Наименование вредных и опасных факторов

Последствия от воздействия

Предельно допусти-мая

Нормативный документ

Движущие машины и механизмы

Забойные машины и механизмы

Движущие части горного оборудования

Обрушение горных пород

Подготовительные и очистные работы

Повышенная запыленность или загазованность

Подготовительные и очистные работы БВР самоходные машины транспортировка горной массы

Отравления профзаболевания

Моноксид углерода СО

Транспортировка горной массы подготовительные и очистные работы

Повышенный уровень шума

Повышенный уровень вибрации

Повышенное значение напряжения в электросети

Эл.оборудование кабели

Недостаточная освещённость

Травматизм профзаболевания

2. Организация работ по технике безопасности промсанитарии и охране труда.

Безопасность подъемно-транспортных мероприятий.

Спуск и подъем людей и грузов производятся в клетях подъем полезного ископаемого – в скипах. Конструкция клети и скипа исключает возможность выпадения из них.

Конструкция двухэтажных клетей ГУКН-4Г-1 исключает травмирование случайно падающими предметами людей.

Для торможения и остановки клети снабжены шахтными парашютами ПТКА-25 с независимыми подвесными канатами и амортизаторами ТА-3М. Замедление при торможении порожних клетей не должно превышать 50 мсек при торможении с людьми – 6 мсек. Замедление при торможении порожних клетей и клетей с людьми достигается за счет протяжки амортизационных канатов через амортизаторы. На руднике предусматривается клетьевой подъем с противовесом с тюбинговой крепью ствола металлической армировкой ствола.

Предупреждение падения людей и предметов в горные выработки.

Устья действующих стволов рудников должны быть постоянно ограждены с нерабочих сторон стенками или металлической сеткой (решеткой) высотой не менее 25 м а с рабочих сторон иметь двери или решетки.

В околоствольных дворах всех горизонтов у стволов должны быть решетки или двери.

Двери или решетки у стволов рудников должны быть закрыты при движении подъемного сосуда или на время его остановки на промежуточных горизонтах.

На рельсовых путях клетевых околоствольных дворов и на приемных площадках на поверхности перед каждым клетьевым отделением должны устанавливаться нормально закрытые задерживающие стопоры.

Зумпфы стволов должны иметь приспособления (посадочные брусья кулаки) для предотвращения случайного опускания в них клетей. При пересечении ствола рудника с горизонтальной выработкой для перехода людей с одной стороны ствола на другую должна быть сделана обходная выработка.

Стволы рудников служащие для спуска и подъема людей и грузов должны содержаться в чистоте а зимой систематически очищаться от льда.

Мероприятия по предупреждению несчастных случаев от обрушения.

Обеспечивать выполнение “Инструкции по безопасному ведению горных работ на пластах опасных по газодинамическим явлениям”. Бурение дренажных шпуров глубиной не менее 6 м на сопряжении монтажных штреков лав и вспомогательных выработок с конвейерными транспортными и вентиляционными штреками. Предусматривать максимальное сокращение сроков службы монтажных штреков. Не допускать ведения горных работ при наличии на рабочих местах в кровле и стенках выработок заколов отслоений и незакреплённых “утюгов”. Образовавшиеся на сопряжениях камер выработок “утюги” опускать с помощью БВР до ширины не менее 05 м у основания. При проведении ремонтных работ панельных выработок и выработок главных направлений высотой более 3 м руководствоваться требованиями “Типового паспорта” инструкции Р-6 и “Инструкции по применению на cолигорских рудниках специальных видов крепей. Обеспечить надзор за ведением горных работ в лавах после окончания монтажа при выемке первых полос руды до полного ввода в работу гидромеханизированной крепи. При проходе лавами технологических выработок и сопряжений пройденных под лавами и по столбу лавы в составе комиссии обследовать их для разработки дополнительных мероприятий. Вносить при необходимости изменения в паспорта крепления и управления кровлей.

Мероприятия по общему улучшению условий труда и предупреждению производственного травматизма.

При внедрении испытании новой техники и технологии приказами распоряжениями назначать лиц ответственных за проведение этих работ. Рабочие и ИТР должны быть предварительно обучены и проинструктированы по безопасной эксплуатации внедряемого оборудования и технологии. Обеспечить своевременное ознакомление рабочих и ИТР с планом ликвидации аварий обучение пользованию самоспасателями проверку знаний правил пользования самоспасателями технической и проектной документацией до начала производства работ.

Монтаж оборудования гидромеханизированного комплекса в монтажных штреках лав и демонтаж его после окончания выемки должен производиться по разработанному для каждого отдельного случая спец. проекту организации работ утверждённому в установленном порядке где предусмотреть:

- мероприятия по поддержанию в безопасном состоянии подводящих выработок;

- систему связи и сигнализации;

- меры по безопасному извлечению неисправных комплектов крепи;

- места нахождения рабочих при монтаже и демонтаже оборудования;

- систему надзора и контроля.

До начала монтажа и демонтажа оборудования гидромеханизированного комплекса обеспечить ознакомление с проектом рабочих и ИТР занятых на монтажных и демонтажных работах.

Оборудовать вновь вводимые комплексы аппаратурой автоматического контроля “Метан” ТМРК-3 и обеспечить их работоспособность.

Обеспечить трудящихся рудника ведущих горные работы приборами для замера концентрации метана в рудничной атмосфере.

Обеспечить надёжную работу системы аварийного оповещения СУБР-1СВ.

Продолжить реконструкцию (выравнивание) почвы главных транспортных выработок гор. –264 м и -430 м посредством подрубки почвы почвоподдирочными машинами ПМШ или Урал-60.

Мероприятия по предупреждению заболеваемости.

Обеспечить всех трудящихся рудника индивидуальными средствами защиты установленного образца (касками спецодеждой обувью рукавицами предохранительными поясами и др. средствами) соответствующими их профессии и установленным нормам. Обеспечить прохождение медкомиссии трудящимися рудника не реже одного раза в 2 года с обязательной рентгенографией.

Обеспечить поливку главных транспортных и панельных выработок согласно утверждённого графика.

Для снижения запылённости на местах перегрузки руды с конвейера на конвейер выполнять герметизацию узлов перегрузов согласно чертежа ПКО ПО“Беларуськалий”. Своевременно по мере износа производить замену шор на отгораживающих щитах комплексов

Мероприятия по улучшению пожарной безопасности.

Шахта относится к I категории пожароопасности. Снижение пожароопасности ведения работ обеспечивается противопожарными нормами СНиП 2.01.2.85 что включает в себя:

-устройство на поверхности противопожарного резервуара ёмкостью не менее 200 л3;

-устройство противопожарных щитов с инструментами огнетушителями и емкостями с песком;

-для забора воды служат гидранты расположенные не более 100 м друг от друга;

-установка в здании АБК противопожарных кранов и огнетушителей;

-устройство автоматической пожарной сигнализации объектов шахты;

-устройство противопожарных дверей во всех камерах для электрических машин и подстанций;

-наличие на каждом горизонте пожарной машины.

Также необходимо обеспечить работоспособность установок порошкового пожаротушения “Буран” на приводных станциях конвейеров главного направления водяного пожаротушения в складах ВМ ГСМ гараже ПЭММ приводных станциях конвейеров 1ЛУ-120.

Обеспечить порошковыми или углекислотными огнетушителями машины с ДВС находящиеся в эксплуатации. Передвижные склады ГСМ на горных участках электросборки участковая распределительныя подстанция (УРП) приводы ленточных конвейеров на панелях и блоках обеспечить исправными пенными огнетушителями согласно ЕПБ.

Обеспечить хранение ГСМ в подземных горных выработках на участках складе ГСМ согласно “Инструкции по безопасному применению самоходного (нерельсового) оборудования в подземных рудниках”.

3. Мероприятия по производственной санитарии.

Каждый проект разработки соляных месторождений реконструкции действующих рудников или горизонтов должен содержать специальный раздел предусматривающий комплекс мероприятий по борьбе с пылью как профессиональной вредностью.

Для борьбы с пылью на руднике используются:

Оборудование выемочных машин и проходческих комбайнов устройствами пылеподавления поливка выработок герметизация перегружателя конвейера.

Эффективное проветривание.

Применение индивидуальных средств защиты органов дыхания от проникновения пыли (противопылевые респираторы которые должны обеспечивать очистку воздуха от пыли до допустимых санитарных норм типа “Лепесток” и "Кама").

Предусматриваются следующие мероприятия по снижению вредного воздействия шума:

Применение индивидуальных средств защиты от шума (антифоны) специальные шлемы наушники тампоны из волокнистых материалов и эластичные вкладыши типа "Беруши".

Сокращение продолжительности пребывания в зоне повышенного шума.

Профилактический ремонт горной техники.

Для защиты от вибрации предусматриваем установку амортизаторов сидения полуавтоматическое управление проходческим комбайном.

Виброзащитную обувь коврики и рукавицы. Для предупреждения воспаления околосуставных сумок коленных и локтевых суставов приводящего к заболеванию бурситом служат наколенники и налокотники.

С целью исключения переохлаждения организма человека особенно в зимний период горнорабочим выдается фуфайка. На руднике в зависимости от вида и условий труда применяют ряд индивидуальных средств: различного назначения спецодежду каски обувь предохранительные пояса противопылевые и защитные очки рукавицы диэлектрические перчатки боты галоши.

Санитарно-технические мероприятия

Эксплуатация подземных месторождений обусловлена наличием многих неблагоприятных факторов (ГОСТ 12.1005-76) которые необходимо регулировать в процессе работы и устанавливать их параметры в соответствии с существующими мероприятиями:

Температура подаваемого в стволах воздуха не ниже +2оС устанавливаю калориферы.

Скорости воздушной струи в выработках не превышают допустимых норм согласно;

Интенсивное пылеулавливание у источников пылеобразования путем отсоса запыленного воздуха из забоя вентиляторами местного проветривания;

Спускающимся в шахту выдаются индивидуальные светильники изолирующие самоспасатели и фляги для питьевой воды;

На руднике предусмотрен АБК с санитарно-бытовыми помещениями:

- Раздевалки и душевые имеют пропускную способность чтобы смена с максим. числом рабочих затрачивала на мытье и переодевание не более 45м;

- Душевые обеспечиваются горячей и холодной водой из расчета 125м3 теплой (37оС) воды на каждого моющегося;

- Санитарно-бытовые помещения обеспечиваются вентиляцией в соответствии с нормами;

Рабочие и ИТР должны проходить периодически медосмотр. Для оказания неотложной медицинской помощи проектом предусматривается наличие камеры медпункта а на очистных участках – аптечек. Подземные рабочие снабжаются перевязочными материалами. Для доставки пострадавших при несчастных случаях с горных участков в подземном гараже находится дежурная автомашина (Инструкция NР-1 п.4).

4. Противопожарная защита.

Все ИТР участка должны быть ознакомлены с настоящим проектом под роспись до начала ведения подготовительных работ.

Все работы должны вестись в строгом соответствии с “Правила безопасности при разработке подземным способом соляных месторождений ” Инструкцией №Р-1.

Эксплуатацию оборудования проходческих комплексов конвейерного транспорта производить согласно Инструкции №Р-2 Инструкции №Р-7 Инструкциям по эксплуатации оборудования.

Крепление горных выработок производить согласно паспортам крепления.

Минимальная скорость свежей струи воздуха в подготовительных выработках должна быть не менее 015мсек.

Замер газов и наличие горючих газов в рудничной атмосфере производить приборами ШИ-10 ШИ-11 “Сигнал-2” “Сигнал-5”.

При обнаружении в атмосфере выработки метана в концентрации превышающей предельно допустимую (05 % по объему) работы по добыче руды должны быть прекращены снято напряжение с забойного оборудования (кроме ВМП) люди выведены из забоев на свежую струю поставлено в известность лицо технического надзора и приняты меры по разжижению метана.

Для снижения запыленности воздуха на рабочих местах необходимо постоянно следить за исправностью систем пылеотсоса герметизацией узлов перегрузки и регулярным поливом почвы транспортных выработок.

Действующие (находящиеся в проходке или используемые в технологическом процессе) тупиковые выработки длиной более 10м при производстве в них работ и нахождении людей должны проветриваться ВМП установленными согласно проекту.

Непроветриваемые выработки должны быть закрыты решетчатыми перегородками или ограждены запрещающими знаками.

Все работающие в атмосфере с повышенной запыленностью и повышенным уровнем шума должны обеспечиваться индивидуальными средствами защиты от пыли (респираторами типа "Лепесток" или др.) и шума (типа "Беруши" или др.).

Противопожарную защиту технологического оборудования (камеры УРП подстанции сборки магнитных пускателей приводы и натяжные станции ленточных конвейеров) производить согласно “Правил безопасности при разработке подземным способом соляных месторождений ”.

Места хранения смазочно-обтирочных материалов (СОМ) оборудуются согласно "Типовому проекту мест хранения СОМ".

Разделку людских ниш высотой не менее 18м шириной 12м и глубиной не менее 07м производить по транспортному штреку через 50м. на прямолинейных участках и через 25м на криволинейных участках.

5. План ликвидации аварий.

В соответствии с инструкцией по составлению ПЛА план ликвидации аварий должен составляться для каждого эксплуатируемого реконструируемого или строящегося рудника.

План ликвидации аварий разрабатывается на каждые 6 месяцев (первое и второе полугодие) главным инженером рудника согласовывается с командиром БГСЧ обслуживающей данный рудник и утверждается главным инженером рудоуправления (треста комбината) за 15 дней до ввода его в действие.

План ликвидации аварий предусматривает следующие мероприятия:

Мероприятия по спасению людей застигнутых авариями в руднике.

Мероприятия по ликвидации аварий в начальной стадии их возникновения.

Действия инженерно-технических работников и рабочих при возникновении аварий.

Действия ВГЧС в начальной стадии возникновения аварий.

План ликвидации аварий должен содержать:

распределение обязанностей между отдельными лицами участвующими в ликвидации аварий и порядок их действия;

список должностных лиц и учреждений которые должны быть немедленно извещены об аварии;

Копия этого списка или соответствующие выписки из него должны находиться на телефонных станциях рудника рудоуправления или производственного объединения в зависимости от того какая телефонная станция и каких конкретно лиц вызывает.

К оперативной части плана ликвидации аварий должны быть приложены следующие документы:

вентиляционный план (схема вентиляции) составленный в соответствии с требованиями «Инструкции по составлению вентиляционных планов»;

план поверхности рудника с указанием расположения шурфов штолен и других выходов на поверхность и подземных путей к ним скважин провалов трещин на водостоках водоемов резервуаров насосов водопроводов вентилей и пожарных гаек складов аварийных материалов и оборудования на поверхности;

схема электроснабжения рудника составленная в соответствии с требованиями «Правил безопасности при разработке подземным способом соляных месторождений РБ».

План ликвидации аварий со всеми приложениями должен находиться у главного инженера рудника диспетчера или дежурного по руднику и у командира ВГСЧ; у начальников участков должны находиться выписки из этого плана относящихся к их участкам с указанием путей вывода людей из рудника.

При согласовании и утверждении плана ликвидации аварий должны быть представлены:

акт проверки исправности действия реверсивных устройств с пропуском опрокинутой воздушной струи по горным выработкам;

акт проверки исправности противопожарных средств и оборудования;

акт о состоянии запасных выходов из очистных забоев участков и рудника и о пригодности их для выхода людей и прохода горноспасателей в респираторах;

акт расчетного и фактического времени выхода людей в самоспасателях на свежую струю из наиболее отдаленных горных выработок рудника.

Сигналы оповещения об аварии и выводе людей:

-подача прерывистого повторяющегося не менее 5 раз звукового сигнала по аппаратуре автоматического управления конвейерами подаются оператором с пульта управления конвейерным транспортом. Этим сигналом оповещаются люди находящиеся в конвейерных и транспортных выработках;

-полное отключение электроэнергии на аварийный горизонт или на шахту в целом с пульта управления в диспетчерской рудника;

-по громкоговорящей аварийной связи ИГАС-3 сигналы подаются диспетчером. Оповещаются люди находящиеся в надшахтных зданиях спряжениях стволов конвейерных штреках лав и в лавах гараже складе В.М. на очистных блоках;

-по телефонной связи: разговор ведет оператор пульта управления конвейерами и диспетчер рудника при поступлении телефонных звонков.

Основными выходами из шахты к стволу и на поверхность являются: транспортные и конвейерные штреки лав и блоков; панельные транспортные штреки главные транспортные штреки.

Запасными выходами на поверхность являются: вентиляционные штреки лав и блоков; панельные вентиляционные штреки; главные вентиляционные штреки.

6. Охрана окружающей среды охрана недр и рациональное использование природных ресурсов.

Для калийной промышленности и в частности для комбината «Беларуськалий» область охраны окружающей среды имеет особенно важное значение в связи с возрастающими масштабами добычи и переработки калийного сырья и складирования отходов обогащения на поверхности земли в результате чего создаются очаги загрязнения атмосферы почв и водных ресурсов.

Основными направлениями в решении проблемы сокращения количества отходов калийных предприятий и снижения их вредного влияния на окружающую среду являются:

а)максимально возможная по горно-геологическим условиям селективная разработка месторождений;

б)размещение отходов обогатительных фабрик в выработанное пространство;

в)сокращение площадей складирования галитовых отходов на земной поверхности путем увеличения высоты солеотвалов;

г)прекращение инфильтрации рассолов в подземных горизонтах через ложа шламохранилищ и основания солеотвалов;

д)прекращение сброса избыточных рассолов в глубокие водоносные горизонты содержащие минерализованные воды;

е)повышение надежности и эффективности систем очистки дымовых газов сушительных установок и воздуха удаляемого в атмосферу астериционными системами.

Для уменьшения площадей складирования галитовых отходов на поверхности ведутся работы:

а)по внедрению слоевой выемки пластов длинными очистными забоями с применением гидромеханизированных комплексов во всевозрастающих масштабах;

б)по внедрению закладки выработанного пространства отходами обогатительных фабрик.

Для исключения или ограничения засоления подземных и поверхностных вод рассолами образующимися как в процессе производства калийных удобрений так и при складировании отходов на поверхности ВНИИГ проводит исследования связанные с подземным сбросом промышленных стоков в реки и водоемы чем предотвратить загрязнение подземных вод используемых для водоснабжения.

В районе Второго рудоуправления окончены работы по строительству опытных поглощающих скважин. В настоящее время рассматривается вопрос о возможности закачки избыточных рассолов из шламохранилищ в скважину.

На всех рудоуправлениях комбината «Беларуськалий» внедрено высотное складирование солеотходов что позволяет сохранить более 110га пахотных земель.

Первые положительные результаты дали многолетние поиски специальных охранных мер по созданию рассолопроницаемых экранов под солеотвалы и шламохранилища. На эксплуатируемых ныне шламохранилищах Первого рудоуправления сооружены экраны из глинисто-солевой смеси на основе полиэтиленовой пленки.

В настоящее время проходит промышленное испытание в стадии мокрой ступени газоочистки комплексный очиститель пыли (КОП-70) разработанный проектно-конструкторским отделом и техническими службами объединения. Испытания комплексного очистителя пыли позволили довести выбросы пыли в атмосферу до санитарных норм.

С целью рационального использования водных ресурсов и сокращения объемов сточных вод в объединении внедрены водооборотные циклы орошения пенных аппаратов: повторно используются и утилизируются продувочные воды в ТЭС и котельных.

Исследования показывают что отходы калийного производства могут быть эффективно использованы в дорожном и коммунальном хозяйствах для подсыпки дорог во время гололеда; в энергоцехах и котельных для смягчения воды; в горнорудной промышленности для покрытия товарной руды против смерзания.

Рациональное использование природных ресурсов в условиях развитого общества является объективной необходимостью так как все общество заинтересовано в наиболее экономичном и эффективном природопользовании. В промышленности по производству минеральных удобрений для этого имеются все необходимые предпосылки как технического так и экономического характера.

Мероприятия по охране окружающей среды

Непрерывно растущий объем добываемой и перерабатываемой калийной руды вызывает увеличение количества жидких и твердых отходов складируемых в основном на поверхности что вызывает засоление окружающей среды почв поверхностных и подземных вод.

Для борьбы с фильтрацией рассолов из шламохранилищ и солеотвалов используются конструкции рассолонепроницаемых экранов с использованием полиэтиленовой пленки. Уменьшение засоления почв и подземных вод достигается увеличением высоты стволообразований.

Для предотвращения воздействия атмосферных осадков на солевые стволы производится консервация поверхности солеотвалов водозащитными покрытиями. Защитный слой представляет собой композицию из органических и неорганических веществ.

Единственная на сегодняшний день возможность сброса рассолов - это подземный сброс так как утилизация этих рассолов технически невозможна а метод их уваривания дорог.

Для очистки пылегазовых выбросов сильвинитовых обогатительных фабрик принята трехступенчатая система очистки. Две сухие и одна мокрая. С этой целью применяются скрубберы вентури. Эффективность очистки дымовых газов и хлористого водорода составляет 95-97% что соответствует санитарным нормам.

Работы в области охраны окружающей среды необходимо производить по 3 основным направлениям:

охрана воздушной среды;

охрана недр и земной поверхности.

Мероприятия по охране воздушной среды.

Основными источниками загрязнения являются:

дымовые газы образуемые при сжигании мазута;

пары солей и реагентов при флотации и сушке на обогатительной фабрике;

массовая доля пыли выбрасываемая в атмосферу не должна превышать;

0 мгм3 при которых содержание пыли в санитарно-защитной зоне соответствует действующим санитарным нормам по пыли – 01 мгм3;

максимальная концентрация хлористого калия выбрасываемого вместе с газо-воздушной смесью не должна превышать 003 мгм3. Оседая на почвах дымообразующие отходы способствуют засолению плодородных пахотных земель.

Анализ атмосферного воздуха показал что радиус выпадения солевой пыли от источника выброса составляет в среднем 15 км. Метеорологические условия оказывают непосредственное влияние на динамику засоления площадей и степень засоления почв что приводит к снижению урожайности сельхозкультур на 30-50% а иногда к полной гибели окрестных лесов. Для снижения вредного воздействия выбросов в окружающую среду используют следующие мероприятия:

производится герметизация копров;

внедрение комбинированных очистных сооружений КОП в которых происходит растворение хлористого калия и нейтрализация хлористого водорода оборотной водой;

своевременный ремонт и замена скрубберов воздуховодов и других элементов вентиляционной системы;

регулярный отбор проб воздуха на запыленность и загазованность в санитарно-защитной зоне;

применение селективной выемки руды с закладкой пустой породы в отработанное пространство что позволяет избегать выдачи отходов на поверхность а значит избежать загрязнение атмосферы.

Охрана водоемов и рек.

Жидкие отходы производства вызывают засоление окружающей среды: почв поверхностных и грунтовых вод. Ореол засоления на шламохранилищах и солеотвалах распространяется на 800-900 метров и более. Наблюдается непрерывное расширение ореола засоленных вод со скоростью 10-70 мгод. В результате растворения атмосферными осадками наличию конденсатной и избыточной влаги на 1 гектаре солеотвалов образуется до 25 м3 рассола в сутки. Для защиты от этих факторов предусмотрены мероприятия:

настилка защитных экранов из двух слоев полиэтиленовой пленки под потенциальными источниками загрязнения;

регулярное обследование защитных дамб водо-и шламохранилищ;

применение кругового цикла использования воды (многократное использование вновь очищенной воды);

своевременный ремонт и замена трубопроводов.

Охрана недр и земной поверхности.

Применение гидромеханизированных комплексов внедрение систем разработки калийных руд длинными столбами с обрушением кровли негативно влияет на окружающую среду промышленного района. Через 2-5 лет после отработки пласта начинается оседание земной поверхности с близким стоянием грунтовых вод что вызывает заболачивание значительной территории сельскохозяйственных угодий а также оказывает вредное влияние на сооружения постройки линии коммуникаций и дороги.

Производство калийных удобрений является серьезным источником засоления окружающих земель легкорастворимыми минеральными солями в основном хлоридами. Количество легкорастворимых солей в пахотном слое не засоленных почв Солигорского района находится в пределах 0027-0098%.

Калийные руды Старобинского месторождения имеют относительно низкое содержание полезного компонента и как следствие получается большой объем отходов при переработке и получении конечного продукта – калийных удобрений. Из каждой тонны руды выданной на поверхность образуется после ее переработки 07-075т отходов представленных в основном каменной солью и глинистыми шламами. Эти отходы размещаются на поверхности в виде солеотвалов и шламохранилищ и занимают большие земельные площади что неблагоприятно сказывается на микроклимате района. Поэтому вопрос уменьшения количества отходов путем повышения качества добываемой руды является важнейшей народно-хозяйственной проблемой связанной с охраной окружающей среды. Под защитой земной поверхности от вредных последствий производства подразумеваются следующие мероприятия:

совершенствование технологии добычи полезного ископаемого (метод с закладкой пустой породы в отработанное пространство и сокращение объемов отвалов);

сокращение непродуктивного метода добычи полезного ископаемого ведущего к расширению объемов разработки шахтного поля с большими потерями руды;

ведение серии мелиоративных работ по осушке заболоченных участков пахотных земель (вследствие оседания земной поверхности);

внесение в почву минеральных добавок препятствующих засолению.

![]() Лист 4 Таблица эконом.dwg

Лист 4 Таблица эконом.dwg

Производительность труда

Технико-экономические показатели проекта

Фонд заработной платы

Среднемесячная заработная плата

Рентабельность продукции

Себестоимость добычи 1 т. руды

Годовой обьем Г.П.Р.

Годовой объем добычи руды

![]() 4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ 5 РУ.DOC

4.ЭКОНОМИЧЕСКАЯ ЧАСТЬ 5 РУ.DOC

Проведение экономических расчетов производим на основании основных технологических показателей проекта:

Годовой объем добычи Агод = 68 млн. т;

Cрок службы предприятия TП = 60лет;

Годовой объем горно-подготовительных работ Агпр = 865 тыс.т;

Годовой расход электроэнергии Wгод = 130 749 286 кВт*ч;

1. Режим работы предприятия работающих и оборудования

Режим работы рудника и участков рассчитан выше и составляет 300 дней. На горных участках рудника в течение суток работают 3 технологические и одна ремонтно-подготовительная смены которая частично накладывается на предыдущую и последующую технологические смены.

Исходя из нормы рабочего времени 40 часов в неделю для поверхностных рабочих и 35 часов в неделю для подземных рабочих – продолжительность смены составит соответственно 8 часов и 7 часов.

Суточный режим работы планируется в три смены для поверхностных объектов и в четыре смены для подземных объектов. Режим работы забойных рабочих планируется в четыре смены. Из общей продолжительности смены 7 часов 6 часов рабочие непосредственно работают на месте 1 час затрачивается на проезд от нулевой площадки ствола до участка и обратно.

Годовой режим работы рудника горных участков и ряда других подразделений обслуживающих основное производство является непрерывным с режимным числом дней работы – 342.

Режим работы основных (забойных) рабочих и дежурного персонала всех подразделений совпадает с режимом работы рудника.

Годовой фонд рабочего по времени работников рассчитывается по формуле:

Ткал – календарное число дней в году Ткал = 365 дней;

Тпр – число праздничных дней; Тпр = 9 дней;

Твых – количество выходных дней принимаем Твых = 104 дня;

Тотп – количество дней отпуска;

6 – коэффициент учитывающий болезни выполнение гособязанностей и другие неявки разрешенные законом.

Для забойного рабочего (Тотп = 66 дней) годовой фонд рабочего времени составит:

Для вспомогательного рабочего рудника (Тотп = 54дня) годовой фонд рабочего времени составит:

Для поверхностного рабочего (Тотп = 32 дня) годовой фонд рабочего времени составит:

Коэффициент списочного состава определяется отношением числа рабочих дней объекта (цеха) или его подразделения к числу рабочих дней отрабатываемых данной категорией рабочих в течение года:

Так как рудник и горные участки работают по непрерывному графику но в праздничные дни не ведутся работы по добыче руды ксп для забойного рабочего горного участка составит:

Аналогично коэффициент списочного состава определяется для каждой группы работающих.

Для вспомогательного рабочего рудника ксп = 16

Для поверхностного рабочего ксп = 15

Явочная численность забойных рабочих на сутки определяется исходя из нормативов численности для конкретного комплекса таблица 4.1.

Таблица 4.1 Явочная численность забойных рабочих

Количество комплексов

Количество людей в смену на комплекс МГВМГРОЗ

Количество людей в сутки на рудник МГВМГРОЗ

Явочная численность вспомогательных работников горных участков определяется исходя из норм обслуживания. Для монтажа демонтажа и ремонта оборудования очистных и подготовительных комплексов общее число вспомогательных рабочих определяется путем умножения общего числа работников забойной группы на коэффициент обслуживания (для лав - 013 для ПК и Урала – 011) и на коэффициент зависящей от наличия на горных участках скребковых конвейеров 12.

Принимаю на горные участки 9 электрогазосварщиков 6 трактористов 6 крепильщиков 10 электрослесарей.

Для обслуживания ленточных конвейеров на участок ПВРКТ количество рабочих принимаю исходя из норм обслуживания на конвейера 1ЛУ-120 (1 чел. на 800м конвейера) и КЛ-600 (1 чел. на 600м конвейера):

На остальные участки количество рабочих принимаю исходя из объема работ и практики работы рудника 2РУ.

Коэффициент списочного состава применяется для определения списочной численности работников путем умножения на этот коэффициент явочной численности таблица 4.2.

Таблица 4.2. Списочная численности работников

Явочная численность работников в сутки

Коэффициент списочного

Списочная численность работников в сутки

Вспомогательные участки

Поверхностные участки

2. Расчет фонда заработной платы

Заработная плата включает в себя все выплаты производимые по сдельным расценкам тарифным ставкам или окладам все виды доплат и надбавок. Оплата труда производится в соответствии с двумя системами: сдельно-премиальной и повременно-премиальной. Оплата труда руководителей специалистов и служащих производится в соответствии с принятой схемой должностных окладов.

Расчет заработной платы для рабочих

Произведем расчет по подземному горному участку сведем его в таблицу 4.3. аналогично проводится расчет для всех работающих рудника.

Для определения затрат по статье «Заработная плата» необходимо определить численность рабочих и служащих по эксплуатации и ремонту оборудования. Для расчета списочной численности рабочих составляется баланс рабочего времени одного рабочего.

Наименование показателей

календарный фонд времени (дни)

количество нерабочих дней – всего в том числе:

номинальный фонд рабочего времени

неявки на работу – всего в том числе:

4неявки разрешенные законом (гособязанности)

5неявки разрешенные администрацией

эффективный фонд рабочего времени (дни)

средняя продолжительность рабочего дня (часы)

эффективный фонд рабочего времени одного рабочего (часы)

Номинальный фонд рабочего времени равен разности между календарным фондом рабочего времени выходными и праздничными днями:

Фном = Фк – Вых – Пр

Эффективный фонд рабочего времени в днях равен номинальному фонду рабочего времени за вычетом общей суммы неявок на работу:

Фэф = Фном – Ннеявки (дни)

Эффективный фонд рабочего времени одного рабочего (в часах) определяется произведением эффективного фонда рабочего времени (в днях) на фактическое число рабочих часов в день:

Приведем пример расчета:

Фном = Фк – Вых – Пр = 365 – 101 – 9 = 255 дней.

Фэф = Фном – Ннеявки = 255 – 82 =173дня

Фэф=Фэф· ТФ = 173 * 763 = 1320 часа

Фонд заработной платы рабочих включает основную заработную плату которая выплачивается работникам за отработанное время и дополнительную заработную плату выплаты которой производятся в соответствии с действующим законодательством:

ЗПобщ = ЗПосн + ЗПдоп руб.

где: ЗПосн – основная заработная плата руб.;

ЗПдоп – дополнительная заработная плата руб.

Фонд основной заработной платы рассчитывается по формуле:

ЗПосн = ЗПт + Дн + Дв + Пр + Дпр руб.

где: ЗПт – тарифный фонд заработной платы руб.;

Дн – доплата за работу в ночное время руб.;

Дв – доплата за работу в вечернее время руб.;

П – размер премии руб.;

Дпр – доплата за работу в праздничные дни руб.

Тарифный фонд заработной платы определяется по формуле:

ЗПт = Тст · Фэф (час) · ч руб.

где: Тст – часовая тарифная ставка руб.;

Фэф (час) – эффективный фонд рабочего времени часы

Ч– численность рабочих одной профессии человек.

Доплата за работу в ночное время производится в размере 50% от тарифа для забойных групп для остальных работников участка в размере 40%. Ночным считается время с 22.00 вечера до 6.00 утра. Доплата за работу в ночное время определяется по формуле:

Доплата за работу в вечернее время производится в размере 30% от тарифа для забойных групп а для остальных работников участка в размере 20%. Вечерним считается время с 18.00 до 22.00 вечера.

Доплата за работу в праздничные дни определяется по формуле:

где: Кпр – количество праздничных дней из баланса рабочего времени.

Размер премии определяется рабочим положением о премировании и начисляется исходя из тарифного фонда с учетом всех видов доплат кроме доплаты за работу в праздничные дни:

где: %П - процент премии (определяется из положения о премировании).

Фонд дополнительной заработной платы состоит из оплаты отпусков и оплаты дней выполнения государственных обязанностей:

ЗПдоп = Оо + Ог.о. руб.

где: Оо – размер оплаты за очередные и дополнительные отпуска руб.;

Ог.о. – размер оплаты государственных обязанностей руб.

Размер оплаты за очередные и дополнительные отпуска определяется по формуле:

где: Ко – количество дней отпуска из баланса рабочего времени.

Размер оплаты за выполнение государственных обязанностей определяется:

где: Кг.о. – количество дней государственных обязанностей из

баланса рабочего времени.

Приведём пример расчёта заработной платы для основного рабочего (МГВМ):

ЗПт = 102 ·1320 · 7 = 942480 руб.

Дн = 942480· 05 4 = 117810 руб.

Дв = 942480· 03 4 = 70686 руб.

Дпр= (942480 173) · 9 · = 36773 руб.

П = (942480 + 117810 + 70686) × 02 = 226195 руб.

ЗПосн= 942480+117810+70686+226195+36773=1393944 руб.

ЗПдоп = Оо + Ог.о.= 354111 + 16344 = 370455 руб.

Оо= 942480 173*65=354111 руб.

Ог.о.= 942480 173*3=16344 руб.

ЗПобщ = 1393944 + 370455 = 1764399 руб.

Данные расчётов представлены в таблице 4.4 аналогично производится расчет для всех рабочих.

Таблица 4.4. Расчет заработной платы горного участка.

Наименование профессии

Фонд основной заработной платы

Годовой фонд заработной платы по рабочих 4405 513

Расчет заработной платы для руководителей и специалистов

Расчет фонда заработной платы для ИТР производим исходя из среднемесячного оклада.

Общий фонд заработной платы:

О – среднемесячный оклад.

Премия для ИТР составит:

Годовой фонд заработной платы:

Таблица 4.5 Численность руководителей и специалистов

Списочная численность

Руководители и специалисты

Главный инженер рудника

Зам. гл. инженера рудника

Очистные горные участки №1 2 3 4

Начальник шахтного подъема

Механик по подъемным установкам

Энергетик по подъемным установкам

Участок подземного внутрирудничного самоходного транспорта

Мастер технологического комплекса поверхности шахты

Участок подземного внутрирудничного конвейерного транспорта

Участок подземной электромеханической мастерской

Начальник мастерской

Заместитель начальника

Подземный горно-монтажный участок

Подземный участок ремонтно-восстановительных и буровзрывных работ

Подземный участок вентиляции

Служба техники безопасности

Зам. гл. инженера рудника по ОТиТБ

Инженер горный по ОТиТБ

Участок автоматизации производственных процессов (подземный)

Геологическая служба

Маркшейдерская служба

Подземный ремонтно-монтажный наладочный участок

Служба главного механика

Главный механик рудника

Зам. главного механика рудника

Служба главного энергетика

Главный энергетик рудника

Зам. главного энергетика рудника

Зам. гл. энергетика по стац. установкам

Бюро проектирования горных работ

Планово-экономическое бюро

Диспетчерская служба

Диспетчер горный (старший)

Хозяйственная служба

Секретарь-машинистка

Машинистка 2 категории

Производительность труда находится по формуле:

3 Капитальные затраты.

Капитальные затраты включают в себя стоимость горно-капитальных и горно-подготовительных работ для вскрытия и подготовки месторождения расходы на строительство технологического комплекса на поверхности стоимость оборудования и другие затраты.

Расчет затрат на горно-капитальные работы

Расчет затрат на горно-капитальные и горно-подготовительные работы производится исходя из длинны и стоимости проходки одного погонного метра вскрывающих выработок взятого по практическим данным действующих рудников.

Годовая сумма амортизационных отчислений на полное восстановление горно-капитальных работ устанавливается в размере 4% в год от их стоимости так как срок эксплуатации месторождения более 25 лет.

Годовая сумма амортизационных отчислений на полное восстановление равна:

где: Сг.к. - стоимость горно-капитальных выработок;

На - норма амортизационных отчислений %

где: - стоимость 1 п.м. проходки;

Q - общая длина работ м.

Годовая сумма амортизационных отчислений на полное восстановление стоимости ствола № 1.

Аналогично рассчитаны годовые суммы амортизационных отчислений по всем горно-капитальным выработкам. Затраты на проходку горно-капитальных выработок сводятся в таблицу 4.7.

Таблица 4.7. Затраты на проходку горно-капитальных выработок

Наименование объектов основных фондов

аморт. отчислений руб.

Расчет капитальных затрат на строительство

Расчет капитальных затрат на строительство проводим в соответствии с перечнем зданий и сооружений необходимых для осуществления производственной деятельности.

Для определения амортизационных отчислений все производственные здания и сооружения разделим на две группы:

Группа 1. (специализированные здания и сооружения).

Здания: Надшахтные подъемных машин вентиляторов.

Сооружения: подземные переходы; автомобильные дороги на промплощадке; ограждение площадок.

Группа 2. (здания и сооружения общего назначения).

Здания: административно-бытовой комбинат; проходные; материальный склад; все остальные здания не вошедшие в первую группу.

Сооружения: внешние линии электроснабжения теплоснабжения и связи остальные сооружения не вошедшие в первую группу.

Амортизационные отчисления на полное восстановление по 1 группе зданий и сооружений определяются по потонной ставке.

По 2 группе зданий и сооружений амортизационные отчисления определяются по нормам амортизации.

Таблица 4.8. Затраты на строительство промышленных зданий и сооружений.

Год. сумма амортиз. отчислений руб.

Надшахтное здание скипо-клевого ствола

Надшахтное здание вентиляционного ствола

Здания подъемных машин

Расчет капиталовложений и амортизационных отчислений

Номенклатура и количество основного горного транспортного и электрического оборудования принимается по данным соответствующих разделов проекта.

Стоимость доставки оборудования принята в размере 5% от цены. Затраты на монтаж принимаются: для механического оборудования – 8% для транспортного – 5% от цены.

Количество общая стоимость и сумма амортизационных отчислений для основного оборудования приведены в таблице 4.9.

Таблица 4.9. Амортизационных отчислений для основного оборудования.

Наименование оборудования

с учетом доставки и монтажа руб.

Общая стоимость руб.

Нор-ма амортизац-ии НА%

Годовая сумма амортизационных отчислений руб

Для определения суммарных капитальных затрат на строительство предприятия составляем сводную смету затрат таблица 4.10.

Таблица 4.10. Суммарные капитальные затрат

Подготовка территории строительства

Горно-капитальные работы

Промышленные здания и сооружения

Приспособления и инструменты производственный инвентарь

Благоустройство промышленной площадки

Временные здания и сооружения

Прочие работы и затраты

Итого затрат по гл. 1-8

Содержание дирекции стоящегося предприятия

Подготовка эксплуатационных кадров

Проектные и изыскательские работы

Итого затрат по гл. 9-11

Непредвиденные работы и затраты

По временным (разбираемым) зданиям и сооружениям

За полезное ископаемое от попутной добычи

Всего возвратных сумм

Итого промышленное строительство за вычетом возвратных сумм Фосн.

Стоимость производственных фондов предприятия Фпр рассчитывается как сумма основных производственных фондов Фосн и нормируемых оборотных средств Оср.н

Стоимость нормируемых оборотных средств ориентировочно определена по формуле:

Ц – оптовая цена полезного ископаемого Ц = 119344 руб.т;

Агод – годовой объем добычи Агод = 6800000 тгод;

n – число оборотов оборотных средств (n = 8-12 обор.).

4. Себестоимость производственной продукции

Эксплуатационные расходы рассчитываются по калькуляционным статьям и экономическим элементам затрат. Все затраты рассчитываем на годовой объем производства.

Отчисления на социальное страхование

Отчисления на социальное страхование принимаются в соответствии с действующим нормативом (35%) от рассчитанного фонда заработной платы работающих.

Амортизационные отчисления

Амортизационные отчисления рассчитываются по данным таблиц рассчитанных выше. Прочие капитальные затраты определяются как разница стоимости основных фондов и суммы стоимости горно-капитальных работ зданий и сооружений оборудования. Норму амортизации на прочие капитальные затраты принимаем в размере 10%.

Амортизационные отчисления по таблицам № 4.7 4.8 4.9 составят:

Стоимость горно-капитальных работ зданий сооружений и оборудования:

Амортизационные отчисления на прочие капитальные затраты:

Общие амортизационные отчисления составят:

Текущий ремонт и содержание основных фондов

Расходы по этой статье принимаются в размере 25% от амортизационных отчислений на оборудование.

Стоимость затрат по материалам

Стоимость затрат по материалам рассчитывается исходя из номенклатуры норм расхода на единицу работ и цены на основные виды материалов. Расчет затрат определяется по формуле:

Ц – цена за единицу руб.;

Нм – норма расхода на 1 тонну руды;

Qг – годовая производительность Qг = 6800000 т.

Вычисления по вариантам сводим в таблицу 4.11.

Таблица 4.11. Затраты по материалам.

Норма расхода на 1т.

Металл для крепления

Дополнительно на каждый участок для ремонтного оборудования и других целей выделяется 1520 рублей. Общая сумма затрат при этом:

Затраты по электроэнергии

Суммарный расход и стоимость электроэнергии принимаем по данным части «Электроснабжение» дипломного проекта:

Калькуляция себестоимости добычи руды

Элементы и статьи затрат

Годовые затраты руб.

Заработная плата производственных работающих

Отчисление на социальное страхование

Энергетические затраты

Ремонт и содержание основных фондов

Отчисления на геологоразведку

Общерудничные расходы

Прочие денежные расходы

5. Основные технико-экономические показатели

Стратегией каждого предприятия является получение максимальной прибыли. Это достигается использованием такого процесса производства который при одном и том же объёме выпуска готовой продукции позволял бы иметь наименьшую себестоимость.

Прибыль одновременно выступает и как источник дальнейшего экономического и социального развития коллектива предприятия и как показатель эффективности его деятельности.

Показателем выражающим финансовые результаты производственной деятельности предприятия является прибыль. Прибыль представляет собой разницу между стоимостью реализованной продукции и затратами на ее создание:

где: Тп - товарная продукция руб.

С - себестоимость руб.

Товарная продукция - стоимость готовой продукции полуфабрикатов работ и услуг предназначенных для реализации на сторону.

Товарная продукция за год составит:

где: Ц - оптовая цена 1 т руды составляет 119344 руб.

Аг - годовой объем добычи руды 6800000 тонн.

Тп = 119.344 * 6800000 = 775736000руб.

Прибыль - превышение доходов от продажи товаров над производственными затратами.

П= 775736000 – 703909 996 = 71826 000 руб.

Уровень экономической эффективности работы рудника оценивает рентабельность производства.

Рентабельность производства - показывает насколько результативно используется имущество предприятия. Это отношение годовой прибыли к сумме среднегодовой стоимости основных фондов и оборотных средств.

где: Фпр - стоимость производительных фондов предприятия.

Рентабельность продукции - показывает результативность текущих затрат. Это отношение прибыли от реализации товарной продукции к себестоимости продукции. Рентабельность продукции определяем по формуле:

Основные фактические и проектные технико-экономические показатели свожу в таблицу 4.12.

Экономический эффект проекта рассчитан в специальной части дипломного проекта.

Фактические данные рассчитываются аналогично проектным в тех же ценах.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА

Годовой объем добычи руды тыс. т.

Годовой объем горно-подготовительных работ тыс. т.

Производительность труда

Фонд заработной платы тыс. руб.:

Среднемесячная заработная плата руб.:

Себестоимость добычи 1 тонны руды руб.

Рентабельность производства %

Рентабельность продукции %

![]() 6.Маркшейдерская часть.doc

6.Маркшейдерская часть.doc

1. Подземные опорные маркшейдерские сети.

Прокладка полигонометрических ходов. Создание опорной сети в плане и по высоте

Главной геометрической основой для выполнения съемок горных выработок и решения горно-геометрических задач связанных с обеспечением правильной и безопасной разработки месторождений полезных ископаемых являются подземные опорные маркшейдерские сети построение которой осуществляется по техническому проекту составленного с учетом перспективного плана развития горных работ.

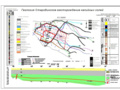

Опорные сети прокладываются по главным подготовительным выработкам от ствола к границам шахтного поля. Полигонометрические ходы опорных сетей должны быть замкнутыми прокладываться между пунктами с твердыми координатами и твердыми дирекционными углами при них или в прямом и обратном направлениях. Исходными пунктами для развития подземных маркшейдерских опорных сетей являются закрепленные в околоствольных выработках на каждом горизонте горных работ пункты центрирования и ориентирования сети (Рис.6.1.).

Трансп.штрек -43054 -43092

Rp 9804 Rp 9803 Rp 9802

Рис. 6.1. Опорная сеть

Ориентирование опорной сети выполняется гироскопическим или геометрическим способами. Центрирование опорной сети и передачу высотной отметки производят от подходных пунктов и реперов на промышленной площадке шахты.

Погрешность положения наиболее удаленного пункта полигонометрической сети шахтного поля по отношению к пунктам маркшейдерской опорной сети на земной поверхности или к исходному пункту подземной сети не должна превышать 12 мм в масштабе основного плана.

Опорные маркшейдерские сети выполняются в виде систем замкнутых разомкнутых и висячих ходов. Высотные отметки пунктов определяют с помощью геометрического и тригонометрического нивелирования. Пункты полигонометрических ходов не должны отставать от забоев выработок больше чем на 1000 м при составлении основных планов горных выработок в масштабе 1:2000 и на 500 м если планы составляются в масштабе 1:1000. Построение опорных сетей будет производится с разделением полигонометрических ходов на секции с гироскопически ориентированными сторонами. Построение систем полигонометрических ходов разделенных на секции гиросторонами производится при удалении пунктов сетей от точек центрирования на расстояние 15 - 2км и более. Гиростороны размещают через 20-30 углов хода.

Постоянные пункты закладываются группами в местах обеспечивающих их длительную сохранность. В каждой группе должно быть не менее трех пунктов а в околоствольном дворе – при исходном ориентировании – не менее четырех.

В полигонометрических ходах точность измерений характеризуются следующими показателями:

-среднеквадратическая погрешность при гироскопическом ориентировании – не более 1;

-среднеквадратическая погрешность измерения горизонтальных углов - 15 вертикальных углов - 30;

-расхождение между двумя измерениями длины линии стальными рулетками не более 1:5000 ее длины светодальномерами – не более 2 см.

При сдвижении пунктов опорной сети можно использовать координаты этих пунктов для пополнения сети при соблюдении следующих условий:

-расстояние между последними сохранившимися пунктами изменилось не более чем на 15 см;

-общая протяженность пополняемых участков сети не должна превышать 15 км;

-дирекционный угол начальной стороны прокладываемого хода определяется гироскопическим способом.

Пополнение сети при вышеуказанных условиях допускается не более 3 раз.

Все постоянные пункты сети должны быть пронумерованы. Номера пунктов указываются на кровле или бортах выработки краской или другим способом обеспечивающим долговременную сохранность надписи.

Передача высот по горизонтальным выработкам производится методом геометрического нивелирования (рис.6.2.). Перед нивелированием проверяют устойчивость исходных реперов. Разность между контрольным и ранее установленным превышениями не должна быть более 5мм. Нивелирование выполняют примерно из середины; допускают неравенство плеч в пределах 5-8 метров. Расстояние между рейками не должно превышать 100 м. Допустимое расхождение в превышениях по черным и красным сторонам рейки не должно превышать 10 мм.

Рис. 6.2. Передача высотных отметок

Постоянные пункты закладываются группами в местах обеспечивающих их длительную сохранность. В каждой группе должно быть не менее трех пунктов а в околоствольном дворе - при исходном ориентировании - не менее четырех.

-среднеквадратическая погрешность при гироскопическом ориентировании – не более 1`;

-среднеквадратическая погрешность измерения горизонтальных углов – 15” вертикальных углов – 30”;

Все постоянные пункты сети должны быть пронумерованы. Номера пунктов

указываются на кровле или бортах выработки краской или другим способом обеспечивающем долговременную сохранность надписи.

Ориентирование и центрирование опорной сети.

Ориентирование подземной маркшейдерской опорной сети должно производиться независимо дважды (одним или разными методами). Расхождение в результатах ориентирования одной и той же стороны не должно превышать 3 минуты. За окончательное значение дирекционного угла принимают среднее взвешенное значение.

Во всех случаях рекомендуется применять гироскопический способ ориентирования

подземных маркшейдерских опорных сетей.

Центрирование подземной маркшейдерской опорной сети осуществляют примыканием к отвесам опущенные в вертикальные горные выработки.

Координаты отвесов определяются от подходных пунктов на поверхности проложением полигонометрических ходов 2 разряда с количеством сторон не более трех.

Расхождение в положении пункта определенного по двум независимым проектированиям через одну вертикальную выработку не должно превышать 5см при H500м и величины 001Н(см) при Н>500м где Н – глубина ствола м.

Гироскопическое ориентирование.

Ориентирование подземной маркшейдерской опорной сети должно производиться независимо дважды. Расхождение в результатах ориентирования одной и той же стороны не должно превышать 3`. За окончательное значение дирекционного угла принимается среднее взвешенное значение.

Маркшейдерские гирокомпасы применяемые для определения дирекционных углов сторон опорной подземной сети должны обеспечивать возможность ориентирования со среднеквадратической погрешностью не более 1`.

Поправка гирокомпаса определяется на сторонах триангуляции или полигонометрии не ниже 1 разряда.

Для контроля неподвижности пунктов исходной стороны на точке стояния измеряется угол между смежными сторонами который с учетом поправок за центрирование и редукцию не должен отличаться от ранее измеренного более чем на 20”.

В качестве исходных можно использовать дирекционные углы сторон полигона примыкания опирающегося на пункты триангуляции или полигонометрии 4 класса. Углы в полигоне измеряют по методике полигонометрии 1 разряда число углов не должно быть более двух.

Поправку гирокомпаса определяют перед началом и после окончания работ выполняемых по ориентированию подземной маркшейдерской сети шахты.

Длина ориентируемых сторон подземной маркшейдерской сети должна быть не менее 50м.

Гироскопический азимут каждой ориентируемой стороны определяют независимо дважды; второе определение может быть выполнено на той же точке но после выключения блока электропитания до полной остановки гиромотора и повторного центрирования

Разность между двумя последовательными определениями гироскопического азимута или поправки не должна превышать:

где m0 – средняя квадратическая погрешность еденичного определения гироскопического азимута.

При допустимых расхождениях за окончательное значение гироскопического азимута

стороны принимается среднее арифметическое из двух определений.

Геометрическое ориентирование.

Геометрическое ориентирование подземной маркшейдерской опорной сети выполняется через вертикальные горные выработки при соблюдении следующих условий:

-нагрузка на проволоку должна составлять примерно 60% предельной;

-грузы должны быть защищены от влияния воздушной струи или помещены в сосуд с жидкостью (успокоителем);

-при ориентировании через один вертикальный ствол расхождение измеренных расстояний между отвесами на поверхности и в шахте не должно превышать 2 мм.

При ориентировании через два вертикальных ствола геометрическую связь поверхностей

и подземной съемок осуществляется при помощи двух отвесов опускаемых по одному в каждый ствол. В этом случае расстояние между отвесами исчисляется десятками и даже сотнями метров благодаря чему значительно уменьшается угловая погрешность проектирования.

Ориентирно-соединительная съемка через два вертикальных ствола слагается из следующих операций:

А)проектирования точек с поверхности на горизонт горных работ;

Б) примыкание к отвесам на поверхности с целью определения их координат (

В) примыкание отвесов в шахте;

При ориентировании сети через два вертикальных ствола соблюдают следующие требования:

-средняя квадратическая погрешность дирекционного угла линии соединяющей отвесы по отношению к ближайшей стороне опорной сети на земной поверхности не должна превышать 20”;

- средняя квадратическая погрешность определения дирекционного угла ориентируемой стороны подземной сети не должна превышать 1`.

При осуществлении примыкания основная часть теодолитных ходов на поверхности и в шахте прокладывается заранее а после спуска отвесов производится лишь непосредственная привязка к ним. При примыкании к отвесам на поверхности прокладывается теодолитный ход с числом сторон не более трех. Измерение углов и длин в ходах производится инструментами и методами принятыми для полигонометрии 2-ого разряда. Примыкание к отвесам на горизонте горных работ осуществляется проложением между ними теодолитного хода с соблюдением норм точности предусмотренные для подземных опорных сетей.

Углы в подземных маркшейдерких полигонометрических ходах измеряют теодолитиами со средней квадратической ошибкой измерения угла не более 15”. Шнуровые овесы используемые для центрирования теодолита или сигнала должны быть ограждены от влияния воздушной струи. Способы центрирования теодолита и сигналов определяют в зависимости от длины сторон согласно таблице.

Горизонтальное проложение меньшей стороны угла м

Способ центрирования

Автоматическое центрирование

Оптическое центрирование или двукратное центрирование отвесом (с измерением угла при каждом центрировании)

Однократное центрирование теодолита шнуровым отвесом

В полигонометрических ходах прокладываемых в выработках с углом наклона менее 30 градусов углы измеряют одним повторением или приемом.

При измерении углов способом повторений разность между одинарным и окончательным (средним) значением угла не должна превышать 30”. При измерении углов способом приемов расхождение между полуприемами не должно превышать 45”.

Измерение углов в выработках с углом наклона более 30 градусов рекомендуется выполнять способом приемов (не менее двух раз) соблюдая следующие правила:

-перед каждым приемом устанавливают вертикальную ось вращения теодолита в отвесное положение и повторно центрируют прибор;

-перед повторным измерением угла начальный отсчет изменяют приблизительно на 180 градусов.

Расхождения в углах полученных из отдельных приемов не должно превышать одной минуты; расхождения углов между полуприемами не должны превышать величин приведенных в таблице:

Углы наклона выработки

Допустимые расхождения углов между полуприемами

На сопряжении горизонтальной и наклонной выработок

В наклонной выработке

Перед использовании постоянных пунктов сети измеряют контрольный угол; разность между предыдущим значением угла и контрольным не должна превышать одной минуты. Результаты измерений углов записывают в журнале угловых и линейных измерений.

В полигонометрических ходах длину сторон измеряют стальными компарированными рулетками светодальномерами и другими приборами обеспечивающими необходимую точность. Стальные рулетки (ленты) должны быть компарированы с относительной погрешностью не более 1 : 15000.

Линейные измерения в полигонометрических ходах опорной сети выполняют при постоянном натяжении мерного прибора равного натяжению при компарировании. Силу натяжения фиксируют динамометром. Температуру воздуха учитывают в том случае если изменение ее относительно температуры компарирования превышает 5 градусов.

Отклонения промежуточных отвесов от створа линии при минимальной длине интервала 10 м не должны превышать 10 см.

Каждый интервал измеряют не менее двух раз второе измерение выполняют сместив рулетку; отсчеты берут до миллиметров.

Стороны полигонометрических ходов измеряют дважды в прямом и обратном направлениях. Разрешается измерять длину стороны хода в одном направлении со смещением промежуточных отвесов с изменением угла наклона стороны или со смещением рулетки при повторном измерении. Измерение длин светодальномером в одном направлении допускается при повторном центрировании прибора.

В висячих ходах примыкающих к гиросторонам длину сторон обязательно измеряют в прямом и обратном направлениях. Допустимые расхождения между двумя измерениями длины стороны а также между горизонтальными проложениями в наклонных выработках принимают при измерении линии стальными рулетками – не более 1 : 5000 ее длины светодальномерами – 2 см.

Обработка подземных опорных сетей.

Обработка результатов измерений в полигонометрических ходах подземных опорных сетей включает: контроль вычислений и выписка исходных данных в журнале измерений введение поправок в измеренные длины вычисление невязок уравнивание сетей оценку точности положения удаленных пунктов.

В измеренную длину линий вводят поправки за компарирование температуру и провес; вычисляют горизонтальное проложение при измерении горизонтальной длины.

Поправки за приведение к поверхности референц-эллипсойда вводят при высотных отметках более +200 м и менее –200 м а за приведение на плоскость проекций Гаусса – вводят при удалении от осевого меридиана более 50км. Поправки выделяют из специальных таблиц или вычисляют по формулам:

в висячих полигонах пройденных дважды

в секциях полигонов и в разомкнутых полигонах проложенных между гиросторонами

где m– средняя квадратическая погрешность измерения угла;

m – средняя квадратическая погрешность определение дирекционных углов гиросторон;

n – число сторон полигонометрического хода;

n1+n2 – число углов в первом и втором ходах.

Линейная относительная невязка в замкнутых полигонах не должна превышать 1 : 5000 длины хода в разомкнутых полигонах – 1 : 3000. Расхождения между дважды пройденными полигонометрическими ходами (без предварительного уравнивания углов) не должно быть более 1 : 3000 суммарной длины ходов. При длине хода менее 500 м абсолютная линейная невязка в разомкнутых полигонах не должна превышать 25см.

В полигонометрических ходах разделенных на секции и примыкающих в конце хода к пункту (отвесу) абсолютная линейная невязка не должна превышать 08 мм в масштабе основного плана.

Уравнивание отдельных полигонометрических ходов в (систем ходов) выполняют раздельными способами: вначале уравнивают угловые измерения затем – приращения координат.

На стадиях пополнения опорных сетей каждый полигонометрический ход уравнивают отдельно а при реконструкции сети все полигонометрические хода уравнивают как правило совместно.

В замкнутых и разомкнутых полигонах угловая невязка распределяется с обратным знаком поровну на все измеренные углы.

По исправленным измеренным и дирекционным углам вычисляют приращения координат и определяются линейные невязки по ходу.

Взятые с обратным знаком линейные невязки распределяются в приращении координат пунктов хода пропорционально длине каждой линии.

Уравнивание дважды проложенных висячих ходов заключается в получении средних значений дирекционных углов общих сторон и координат общих пунктов. Участки хода между общими пунктами уравнивают самостоятельно как отдельные хода.

Уравнивание систем полигонометрических ходов и определение погрешностей положения пунктов производят в основном на ЭВМ по программам реализующими раздельное уравнивание дирекционных углов и координат.

Определение высот пунктов опорной сети.

Высотные отметки в горные выработки на пункты опорой сети передают независимо дважды через вертикальные наклонные или горизонтальные выработки.

Передачу высот через вертикальные горные выработки рекомендуется выполнять длинной шахтной лентой длинномером или другими приборами обеспечивающими необходимую точность.

При передаче высот длинной шахтной лентой повторные измерения выполняют после изменения положения ленты и нивелиров.

Передачу высот длинномером выполняют в соответствии с требованиями руководства эксплуатации прибора.

Отсчеты по нивелирным рейкам мерной ленте груз-рейке и контрольной рейке фиксируют до миллиметров. Расхождение между двумя результатами или двумя превышениями не должно быть более 4 мм; за окончательный результат принимают среднее арифметическое.

В начале и в конце работы на земной поверхности и на горизонте околоствольного двора при передаче высот измеряют температуру воздуха.

В превышение измеренное длинной шахтной лентой вводят поправки за компарирование температуру удлинение ленты от собственной массы и от разности масс грузов при компарировании и измерении.

Расхождение между двумя независимыми передачами высот по вертикальным выработкам не должно превышать (мм):

где H – глубина шахтного ствола м.

При допустимых расхождениях за окончательное значение высоты принимают среднее арифметическое двух определений. Техническое нивелирование выполняют как правило по выработкам с углом наклона менее 5 градусов. Тригонометрическое нивелирование по наклонным выработкам рекомендуется производить одновременно с проложением полигонометрического хода.

До начала нивелирования должна быть проверена устойчивость реперов используемых в качестве исходных. Разность между контрольными превышениями и ранее установленными превышениями между реперами не должна быть более 30 мм.

При передаче высот тригонометрическим нивелированием вертикальные углы измеряют теодолитом (не ниже Т-15) одним приемом в прямом и обратном направлениях. Расхождение значений места нуля не должно превышать 15 минуты.

Стороны хода измеряют в соответствии с требованиями для линейных измерений в подземных полигонометрических ходах. Высоты инструмента и сигналов измеряют рулеткой дважды отсчеты берут до миллиметров.

Разность превышений для одной и той же линии не должна быть более 04L мм где L – длина линии м. Для всего хода расхождение в превышениях не должно быть более 100 L мм; где L – длина хода км.

При техническом нивелировании прокладывают замкнутые или висячие ходы в прямом или обратном направлениях. Расстояние между нивелиром и рейками не должно превышать 100 м. Отсчеты по рейкам берут до миллиметров; расхождение в превышениях на станции определенных по черным и красным сторонам реек или при двух горизонтах инструмента не должно превышать 10 мм.

Невязки ходов технического нивелирования не должны превышать 50 L мм где L – длина хода км.

Уравнивание замкнутых нивелирных ходов выполняют распределением невязки взятой с обратным знаком пропорционально числу станций или длине стороны хода. За окончательное значение высоты точки определенной из ходов разной длины принимают весовое среднее считая веса пропорциональными длине ходов.

При уравнивании комбинированных сетей высотных ходов значение весов принимают в зависимости от точности метода передачи высот.

2. Подземные маркшейдерские съемочные сети.

Подземные маркшейдерские съемочные сети являются основой для съемки горных выработок и состоят из теодолитных ходов прокладываемых для съемки подготовительных выработок а также очистных камер и нарезных выработок в очистных блоках при камерной системе разработки.

Съемочные сети разделяются на сети 1-го и 2-го разрядов. Сети 1-го разряда предназначены для съемки подготовительных выработок. Съемочные сети 2-го разряда опираются на пункты сетей 1-го разряда и предназначены главным образом для съемки очистных забоев и нарезных выработок в очистных блоках. Характеристика теодолитных ходов съемочных сетей приведена в таблице.

Средняя квадратическая погрешность измерения

Предельная длина хода

Допустимое расхождение между двумя измерениями сторон

Горизонтальных углов

Допускается прокладка висячих теодолитных ходов с измерением левых и правых углов. Перед измерением правого угла проверяют центрирование теодолита.

Длина таких висячих ходов не должна превышать 1000 м при составлении основных планов горных выработок в масштабе 1 : 2000 и 500 м в масштабе 1 : 1000.

Отставание пунктов теодолитного хода от забоя подготовительной выработки проводимой по направлению не должно превышать 150 м.

В период проходки выработки с использованием лазерных указателей направления допускается отставание пунктов теодолитного хода от забоя проходческой выработки до 500 м.

Пункты теодолитных ходов закрепляют как временные пункты подземной маркшейдерской опорной сети. При съемке очисных забоев пункты разрешается не закреплять.

Угловые и линейные измерения.

Углы в теодолитных ходах измеряют теодолитами со средней квадратической ошибкой указанной в вышеупомянутой таблице. Центрирование теодолита и сигналов выполняют с помощью шнуровых отвесов.

В ходах прокладываемых в выработках с углом наклона менее 30 градусов углы измеряют одним повторением или приемом. При измерении углов способом повторений разность между одинарным и окончательным (средним) значением угла не должна превышать 1` - для сетей 1-го разряда и 15` - для сетей 2-го разряда.

При измерении углов способом приемов расхождение углов между полуприемами не должно превышать 15` - для сетей 1-го разряда и 2` - для сетей 2-го разряда. Измерение углов в выработках с углом наклона более 30 градусов рекомендуется выполнять двумя приемами со смещением начального отсчета перед вторым приемом примерно на 180 градусов. Расхождение в углах полученных из отдельных приемов не должно превышать 15`. Расхождение углов между полуприемами не должны превышать величин приведенных в таблице.

Углы наклона выработки

Допустимые расхождения углов между полуприемами (минуты)

3. Съемочные работы.

Объектами маркшейдерской съемки являются:

-все горные выработки (подготовительные очистные разведочные гидрогеологические технические скважины камеры различного назначения);

-целики полезного ископаемого оставленные у подготовительных выработок и под охраняемыми объектами бутовые полосы границы закладки;

-капитальные изолирующие перемычки установленные в действующих горных выработках соединяющих две шахты или отдельные блоки с независимым проветриванием;

-перемычки изолирующие пожарные участки опасные по прорыву воды плывунов пульпы в действующие выработки;

-водоотливные и вентиляционные устройства;

-места горных ударов внезапных выбросов пород и газа взрывов газа или пыли; места прорывов воды места усиленного водопроявления; карсты и купола вывалов (высотой более 1м) в действующих горных выработках.

Данные по тектонике структуре пласта и вмещающих пород их пространственное

положение определяет геологическая служба горного предприятия.

Съемка горных выработок для пополнения планов должна производиться не реже одного раза в месяц если большая частота не установлена внутриведомственно.

Съемку горных выработок в которых запрещается пребывание людей (недоступные горные пустоты) выполняют методами и приборами обеспечивающими безопасность работ. Для этой цели могут использоваться лазерные рулетки тахеометры (тотальные станции) дальномерные насадки обеспечивающие возможность измерения расстояний без отражателя.

Горные выработки большого сечения рекомендуется снимать методами световых сечений и звуколокации.

Маркшейдерское обслуживание подготовительных и очистных забоев.

Съемку подготовительных выработок выполняют способом перпендикуляров полярным и другими способами как правило одновременно с проложением теодолитных ходов. Допускается съемка выработок от направления инструментально заданного с пунктов сетей теодолитных ходов.

Контуры подготовительных выработок снимают в проходке а при наличии крепи – в свету и в проходке.

Линейные измерения при съемке боков выработки производят с округлением до сантиметров.

Одновременно со съемкой боков выработок выполняют съемку всех элементов. Все детали съемки отражают на абрисах в журнале угловых и линейных измерений.

Направление на проходку подготовительной выработки задают от пунктов опорной или съемочной сети. Фиксируется направление отвесом.

После закрепления направления проверяют створность отвесов и замеряют контрольный угол завершая полное измерение угла обеспечивая при этом точность предусмотренную для съемочных сетей 1-го разряда.

Количество направленческих отвесов должно быть не менее трех. Удаление отвесов от забоя не должно превышать 120 м. При использовании лазерных указателей направления удаление отвесов от забоя может быть увеличено до 500 м (в соответствии с техническими характеристиками этих приборов).

В выработках проходимых в устойчивых породах допускается задание направлений двумя отвесами при условии что расстояние между ними не менее четырех метров.

Направление в вертикальной плоскости обозначают осевыми или боковыми реперами. Боковые реперы устанавливают парами на противоположных стенках выработки на расстоянии 2-5м один от другого.

Положение линий очистных забоев определяют инструментальной съемкой или рулеточным замером. Погрешности определение длины линии забоя подвигания и высоты выработки не должны превышать 1 : 200.

Разбивка осей камер в очистном блоке производится от пунктов съемочной сети. Съемка подробностей (камера разворота горловины очистных ходок контуры целиков очистные ходки) производятся от закрепленных осей камер. Допускается использование тесмяных рулеток.

Ошибка измерения основных размеров выработанного пространства не должна превышать 1 : 200.

Задание направления очистным ходкам производится с пунктов съемочной сети. Исходная сторона должна располагаться со стороны массива подлежащего обработке. Измерение углов производится одним полным повторением или приемом. Точность измерения угла должна соответствовать точности предусмотренной для съемочных сетей 2-го разряда.

Замер подвигания подготовительных и очистных выработок выполняют периодически по состоянию на конец отчетного периода в соответствии с требованиями нормативных документов.

Результаты съемки заносят в журнал измерений где составляют детальный абрис по каждой выработке.

Результаты замера заносят в журнал замера горных выработок форму которого устанавливает отраслевое ведомство (производственное объединение).

Горное предприятие должно иметь предусмотренную Инструкцией обязательную маркщейдерскую документацию состоящую из первичной вычислительной и графической документации.

Изменения в перечень обязательной документации могут быть внесены по согласованию с органами горного надзора.

Дополнительная документация устанавливается вышестоящими организациями.

Маркшейдерская документация хранится в маркшейдерском отделе горного предприятия. Порядок учета хранения и пользования документацией регламентируется специальными инструкциями.

Сроки хранения документации.

Документация подлежащая хранению в течение трех лет со дня окончания отраженных в ней работ:

-чертежи по перенесению в натуру проектного главного технологического комплекса блоков и отдельных промышленных зданий и сооружений коммуникаций;

-чертежи по расчету границ безопасного ведения горных работ;

-контрольные продольные профили рельсовых путей в откаточных горных выработках;

-контрольные профили армировки и стенок вертикальных шахтных стволов и башенных копров;

-журналы измерений по всем видам работ.

Примечание: три года хранится вычислительная документация послужившая основой составления названных чертежей.

Чертежи подлежащие хранению до ликвидации отдельных объектов и до погашения горных выработок.

-исполнительные профили армировки и стенок вертикальных шахтных стволов и башенных копров;

-исполнительные продольные профили рельсовых путей в откаточных горных выработках.

Примечание: до этого же времени хранится вычислительная документация послужившая основой для составления названных чертежей.

Чертежи подлежащие хранению до ликвидации горного предприятия.

-планы отвалов некондиционных полезных ископаемых хранилищ отходов обогатительных фабрик и породных отвалов;

-планы земной поверхности с отражением результатов работ по рекультивации земель нарушенных горными работами;