Портальная дисковая заглаживающая машина

- Добавлен: 24.01.2023

- Размер: 15 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Adobe Acrobat Reader

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() PoyasnZapiska_v_word.docx

PoyasnZapiska_v_word.docx

РОССИЙСКОЙ ФЕДЕРАЦИИ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ

АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

Факультет безотрывных форм обучения

Кафедра наземных транспортно-

технологических машин

Пояснительная записка к дипломному

Дипломник И.И.Иванов

допускается к защите

Зав. каф. д.т.н. профессор

Руководитель к.т.н. доцент

Глава I. НАЗНАЧНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ.

1. Машины для обработки поверхности бетона заглаживанием 5

2. Обзор существующих конструкций заглаживающих машин 11

3. Портальные заглаживающие машины ..25

4. Выводы по главе I 30

Глава II. ВЫБОР ОБОСНОВАНИЯ КОНСТРУКЦИИ

1. Требования предъявляемые к качеству поверхности

железобетонных изделий 31

2. Методы оценки качества отделки поверхности

железобетонных изделий 34

3. Выводы по II главе ..39

Глава III. РАСЧЕТНАЯ ЧАСТЬ 39

1. Мощность потребляемая приводом рабочих

органов заглаживающих машин .39

Глава IV. ОПИСАНИЕ УСТРОЙСТВА. ГРАФОАНАЛИТИЧЕСКОЕ ИССЛЕДОВАНИЕ ВОЗМОЖНОСТЕЙ ЗАГЛАЖИВАЮЩЕГО

ОРГАНА В ВИДЕ ВРАЩАЮЩЕГОСЯ ДИСКА .41

1. Заглаживающая способность дискового рабочего

органа с простым вращением .41

1.1. Абсолютная скорость заглаживания ..42

1.2. Заглаживающая способность при различных скоростях портала 47

1.3. Особенности заглаживания бетонных

поверхностей при многопроходной обработке ..52

1.4. Вывод формулы для определения

заглаживающей способности диска с простым вращением 57

2. Определение заглаживающей способности

рабочих органов со сложной формой выполненных на основе диска 60

2.1. Методика определения заглаживающей способности ..60

2.2. Оптимизация формы дискового рабочего органа 62

3. Выводы по IV главе .76

Глава V. Эксплуатация машины .79

Глава VI. Обоснование выбора изготовления вала

привода передвижения каретки рабочего органа

заглаживающей машины .82

Глава VII. Расчёт технико-экономических показателей.

Расчёт интегрального экономического эффекта

от модернизации портальной дисковой заглаживающей машины 91

Глава VIII. Охрана труда 96

1 Вопросы безопасности на стадии проектирования .96

2 Обеспечение безопасности на стадии эксплуатации ..102

3 Производственная санитария 105

4 Противопожарная профилактика ..109

Глава IX. Основные результаты работы .113

Список использованной литературы ..114

ПЕРЕЧЕНЬ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

ДП 32.66.01.000 ГП Генеральный план домостроительного комбината

ДП 32.66.02.000 Тх Технологическая линия формования стеновых панелей

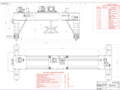

ДП 32.66.03.000 ВО Портальная дисковая заглаживающая машина

ДП 32.66.04.000 СБ Дисковый рабочий орган

ДП 32.66.05.000 СБ Привод вращения диска

ДП 32.66.06.000 СБ Привод передвижения каретки

ДП 32.66.07.000 КТП Карта технологического процесса изготовления детали "Вал

ДП 32.66.08.000 СБ Тележка ходовая правая

ДП 32.66.09.000 СБ Тележка ходовая левая

ДП 32.66.10.000 Д Графики заглаживающей способности диска

ДП 32.66.11.000 Тб Сводная таблица технико-экономических показателей

Современное производство железобетонных изделий для жилищного промышленного и других областей строительства неотъемлемо связано с отделкой поверхности этих изделий.

Как это будет показано в п.2.1 дипломного проекта в некоторых случаях требования предъявляемые к качеству поверхности железобетонных изделий являются достаточно высокими. Такие требования предъявляются к поверхности изделий для сборных элементов конструкций зданий идущих под дальнейшую обработку окраской оклейку обоями линолеумом и т.п. Изготовление таких железобетонных изделий должно сделать минимальными трудоемкие штукатурные и другие отделочные работы внутри здания.

Исходя из этих требований в настоящее время на заводах железобетонных изделий находят широкое распространение заглаживающие машины с рабочим органом в виде вращающегося диска валка бруса ленты или различных комбинаций этих рабочих органов. Такие рабочие органы могут быть смонтированы на самоходном портале навешены на раму бетоноукладчика или формовочного агрегата а также выполнены в виде ручных заглаживающих машин.

Область применения указанных машин зависит от состава бетонных смесей требуемого качества заглаживания производительности работ а также технологии производства изделий на данном предприятии.

Произведенный в I-ой главе диплома в п.1.2 и п.1.3 обзор существующих конструкций и видов заглаживающих машин позволил сделать вывод о том что для получения требуемой чистоты поверхности железобетонных изделий могут быть использованы различные виды рабочих органов. Наиболее распространенным и универсальным с точки зрения удобности применения и широты спектра получаемой шероховатости поверхности при различной жесткости бетона является дисковый рабочий орган. В главе III посвященной рассмотренным в предыдущих исследованиях ученых особенностям процесса заглаживания и влияниям заглаживающей способности различных рабочих органов также показаны преимущества и универсальность дисковых рабочих органов перед прочими.

В решении вопросов изложенных в IV главе заключается научная новизна работы. Разработаны методики расчета заглаживающей способности дисковых рабочих органов. Предложена методика расчета заглаживающей способности для рабочих органов со сложной формой трущей поверхности основанных на диске. Также в этой главе дана методика определения заглаживающей способности для дисковых рабочих органов с вращательным движением. На основе предыдущих исследований ученых рассмотрена особенность обработки бетонной поверхности данными рабочими органами с учетом многопроходного воздействия их на поверхность бетона. Произведен вывод формулы для определения заглаживающей способности дискового рабочего органа с вращательным движением. Осуществлена оптимизация геометрических параметров дисковых рабочих органов.

В V главе дано сравнение некоторых видов дисковых рабочих органов по производительности.

Глава I. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.МАШИНЫ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ БЕТОНА ЗАГЛАЖИВАНИЕМ

Основным направлением исследований в создании заглаживающего оборудования стало изучение работы машин заглаживающих обрабатываемые поверхности методом механического перераспределения поверхностного слоя. Их отличает конструктивная простота надежность в работе отсутствие вредного воздействия шума и вибрации на организм человека.

В той же работе приведены результаты исследований реологических процессов происходящих в слое бетонной смеси под рабочим органом. При этом установлены соотношения между расходом мощности затрачиваемым при заглаживании на деформацию и течение материала в слое бетонной смеси. Приведены результаты исследования износостойкости заглаживающих рабочих органов рассмотрен ряд вопросов связанных с автоматизацией процесса заглаживания. Изучение успешно работающих заглаживающих машин позволило установить конкретные значения их основных параметров соответствующих определенному качеству заглаживания изделий отформованных из пяти основных составов тяжелых бетонных смесей.

В 1966 г. во ВНИИЗеммаше совместно с ЛИСИ (СПбГАСУ) проведены исследования возможности применения вращающихся дисков для отделки бетонных откосов оросительных каналов.

В 1968 г. в ЛИСИ (СПбГАСУ) изучалась возможность применения дискового рабочего органа для заглаживания судостроительных бетонных смесей при условии добавления на заглаживаемую поверхность жидкого стекла.

В 1971 г. Батуловым А.И. [15] исследовался процесс заглаживания поверхности свежеотформованных пространственных железобетонных конструкций. Определен рабочий орган способный заглаживать элементы с криволинейными очертаниями. Уточнена реологическая модель

бетонной смеси применительно к сдвиговым деформациям.

В 1982 г. Тур В.А. [12] исследовал новый способ заглаживания верхней поверхности заформованных изделий и устройство для его реализации. Способ характеризуется переменным углом движения рабочего органа в плоскости обработки поверхности изделия с конгруэнтной траекторией каждой точки контактирующей со смесью и скоростью перемещения непрерывно и плавно изменяющейся по величине и направлению за один период движения. При исследовании работы заглаживающего устройства были получены различные траектории которые позволяют выбирать требуемый вид движения рабочего органа в зависимости от реологических характеристик обрабатываемых смесей и технологических условий изготовления изделий.

В 1987 г. Во Куанг Зием [17] исследовал процесс обработки не затвердевших бетонных поверхностей имеющих водостойкие добавки. Получены конкретные данные о повышении водостойкости поверхности при использовании жидкого стекла и добавки ГКЖ-94. Предложена методика расчета геометрии трущейся поверхности дискового рабочего органа оказывающего равномерное воздействие на обрабатываемую поверхность по ширине заглаживаемой полосы.

А.Г. Подопригора в 1979 г. в своих исследованиях процесса заглаживания не затвердевшей поверхности изделий [24] отформованных из легких бетонов (керамзитобетона) определил параметры брусовых рабочих органов способных заглаживать такие поверхности. Характерным для этих рабочих органов являлось очень малое удельное давление на поверхность и непродолжительное время контакта с этой поверхностью.

М. Добжинский в 1994 г. рассчитал и исследовал ручную заглаживающую машину имеющую пневмодвигатель в виде обращенной турбины низкого давления. Статор двигателя одновременно являлся дисковым рабочим органом [18].

Для сравнительной оценки различных рабочих органов заглаживающих машин СПбГАСУ предложил общий критерий - "заглаживающая способность

рабочего органа" [16]. Под этим термином подразумевается путь трения (длина линии - S) на протяжении которой рабочий орган воздействует на каждую элементарную площадку S обрабатываемой поверхности: S = f(Vpo Vз В) где В - размер трущей поверхности рабочего органа Vро - скорость рабочего органа Vз - скорость заглаживания (скорость перемещения рабочего органа по поверхности изделия).

Заглаживающая способность рабочего органа выполненного в виде сплошного диска будет определяться по формуле:

С целью облегчения ремонтов трущаяся поверхность часто выполняется в виде кольца или в виде усеченных секторов а также колец вращающихся в разные стороны. Известны конструкции дискового рабочего органа у которого в центральной части расположены лопасти а на периферийной - кольцо. В этом случае а также в случаях когда сплошной диск совершает дополнительное возвратно-поступательное эксцентричное движение (рис. 2.7) или круговое (рис. 2.3 2.4 2.5) формулы для определения S имеют более сложное написание и здесь не приводятся. Однако каждый дисковый рабочий орган необходимо дополнительно проверить на равномерность распределения заглаживающей способности по фронту заглаживания. Для этого по формулам определяется 5 10 значений S при различных R и r и строится эпюра заглаживающей способности рабочего органа. Например для сплошного диска эта эпюра будет иметь в средней части плавный провал. Визуально такая неравномерность заглаживания на изделии обнаруживается однако если необходимо получить градиентный слой одинаковой толщины (водостойкая или химически стойкая поверхность) или слой с равномерной скоростью износа то необходимо в диске сделать отверстие приблизительно похожее на эллипс в диапазоне (02 08)R. В этом случае провал в эпюре будет отсутствовать.

Для диагонального валка (см. рис. 2.15) заглаживающая способность [16] определяется по формуле:

где: D - диаметр валка

а - толщина срезаемого слоя

α – угол наклона валка.

Для валка совершающего дополнительные круговые движения (рис. 2.16) заглаживающая способность [16] определяется по следующей формуле:

где Vв – окружная скорость вращательного движения валка

Vкр – окружная скорость кругового движения валка.

Эпюра заглаживающей способности этого рабочего органа будет иметь значительный провал в средней части. Более равномерное распределение заглаживающей способности по фронту заглаживания будет иметь рабочий орган изображенный на рис. 2.16.

Для бруса совершающего возвратно-поступательное движение (рис. 2.19) заглаживающая способность [16] определяется по формуле:

где В – ширина бруса

- величина хода бруса

n – число двойных ходов бруса за 1с.

Для бруса совершающего круговое движение (рис. 2.22) формула заглаживающей способности [16] имеет вид:

где Vбр – окружная скорость вращения бруса.

Анализ технических характеристик [2 16] существующих заглаживающих машин и исследования проведенные на кафедре СДМиО СПбГАСУ на специальном стенде СИПЗ - 4 показали что для бруса совершающего возвратно-поступательные движения S = 1 2 м для валка S = 3 5 м для диска совершающего круговое движение S = 8 10 м для вращающегося диска S = 20 40 м. Если по ряду причин не удастся спроектировать машину имеющую необходимое значение S или если требуется предварительная калибровка поверхности то часто используется вариант установленных на портале нескольких рабочих органов. Например брус плюс валок или брус плюс диск и т.д. В этом случае подсчитывается суммарное значение S для обоих рабочих органов.

Формулы для определения заглаживающей способности позволяют определить потенциальные возможности и сравнивать машины находящиеся на складе в виде резерва на стадии их проектирования и при эксплуатации.

Для правильного выбора или обоснованного конструирования заглаживающей машины необходимо учитывать состав бетонной смеси и получаемое качество заглаживания.

В первом приближении можно считать что дисковые рабочие органы целесообразно применять для заглаживания жестких бетонных смесей или фактур до чистоты 03—12 мм валковые - для бетонных смесей и чаще фактур средней жесткости до чистоты 12 25 мм и брусовые - для пластичных бетонных смесей до чистоты 2 4 мм. Исключение составляют брусовые рабочие органы совершающие круговые движения их можно использовать для заглаживания бетонных смесей средней жесткости.

Однако формулы заглаживающей способности не учитывают давление рабочего органа на обрабатываемую поверхность (Р) и состав бетонной смеси. Заглаживающая способность [2 16] будет зависеть от количества энергии затрачиваемой на обработку заглаживаемой поверхности:

где: f - коэффициент внутреннего трения слоя пристенного скольжения (f = 04 15) он определяется при помощи ротационного вискозиметра для каждого вида смеси

k - коэффициент учитывающий вид рабочего органа ( k = 07 10)

k1 - коэффициент учитывающий степень уплотнения изделия (k1 = 08 1)

A - контактирующая площадь рабочего органа

k2 - коэффициент учитывающий влияние волны бетонной смеси перед рабочим органом (k2 = 11 15).

Расчеты по данной формуле показали что для дискового рабочего органа = 20 30 кНм для бруса с круговым движением = 6 20 кНм для бруса с возвратно-поступательным движением = 2 3 кНм для валка

2. ОБЗОР СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ ЗАГЛАЖИВАЮЩИХ МАШИН.

Машины для отделки бетонных поверхностей можно классифицировать в соответствии со схемой предложенной Я. Райчыком [22]. Схема такой классификации приведена в таблице 1.6.

Анализ большого количества изобретений ведущих стран и фирменных конструкций показал что разработано более 100 видов заглаживающих машин для различных условий их использования однако некоторые виды машин отличаются только конструктивными особенностями или совмещают функции нескольких машин. Принципиальные схемы рабочих органов оригинальных представителей машин приведены на рисунках 2.2 - 2.26 [1].

В стройиндустрии и в полигонных условиях наиболее распространены дисковые самоходные и ручные заглаживающих машины с диаметром рабочего органа 02 21 м и собственной окружной скоростью вращения 5 10 мс (Vд) при давлении на бетон 05 15 кПа (Р). Разновидностью этих машин является машина с рабочим органом со встроенным вибратором сообщающим диску колебания в вертикальной или горизонтальной плоскости. Вибратор включается в тех случаях когда изделие отформовано из жестких смесей и перед заглаживанием требуется дополнительное уплотнение и разравнивание поверхности. На стройплощадках и дорожном строительстве применяются машины с лопастным рабочим органом (рис. 2.3) причем в отдельных случаях лопасти возможно поворачивать на определенный угол вокруг их горизонтальной оси.

На рис. 2.4 представлен дисковый рабочий орган приводной диск которого укреплен на консоли которая свободно вращается в подшипнике. При включении привода диска он совершает кроме собственного вращения еще и круговое движение вокруг оси подшипника рычага.

Классификация машин для отделки поверхности незатвердевших бетонных изделий и конструкций.

Назначение и область применения

-Для обработки панелей зданий морских и речных судов аэродромных плит и других плоских конструкций.

-Для заделки дефектов на больших изделиях.

-Для отделки стенок мелиоративных и других каналов.

-Для отделки цементно-бетонных покрытий дорог.

-Для отделки криволинейных поверхностей.

-Для отделки поверхностей сложной конфигурации в плане.

-Для отделки бетонных полов в помещениях.

-Для заглаживания штукатурного слоя или слоя нанесенного методом торкретирования.

-Для обработки внутренних поверхностей не затвердевших бетонных труб.

-Для декоративной обработки бетонных поверхностей.

Конструктивное исполнение

-Самоходные машины: портальные мостовые эстакадные плоско- или объемно-рамные.

-Стационарные машины: портальные арочные консольные рамные подвесные.

-Навесные заглаживающие машины: на формовочном агрегате бетоноукладчике дорожной машине и т.п.

Способ воздействия на поверхность бетона

-Механическое перераспределение поверхностного слоя бетонной смеси (заглаживание разравнивание).

-Прессующее (укатывающее) воздействие на поверхность не затвердевшего бетона.

-Вибрационная обработка бетонной поверхности.

-Комбинированные способы воздействия на бетонную смесь.

Рабочий орган в виде

-Диска или лопастей (секторов) совершающих вращательное

движение относительно вертикальной оси.

-Валков катков барабанов лопастных валов (шнеков) с горизонтальной осью вращения.

-Брусьев или лент совершающих плоскопараллельное движение относительно обрабатываемой поверхности.

-Комбинации перечисленных рабочих органов.

При этом заглаживаема полоса будет иметь ширину равную В = 2 (R + r) где R - радиус диска r - длина рычага. Изменяя длину рычага можно изменять фронт заглаживания (заглаживать изделия различной ширины). Учитывая то что машина изготовленная по схеме показанной на рис. 2.4 в ряде случаев работает "вразнос" создана машина работающая по схеме рис. 2.5. У этой машины на консолях смонтировано два диска. Регулируя их скорости вращения можно добиться постоянства скорости кругового вращения дисков. Благодаря двум дискам машина уравновешена и имеет более высокую производительность.

Разновидностью машины является широко известная в Швеции Японии и США конструкция в виде двух или трех вращающихся дисков смонтированных на общей раме. Такая конструкция не имеет специального привода передвижения. Она движется и поворачивается за счет разности скоростей вращения и давления дисков на обрабатываемую поверхность.

На рис. 1.6 представлена схема рабочего органа с 4-мя дисками смонтированными на рычагах два из которых соединены с поршнями гидроцилиндра. Такая конструкция позволяет перемещать крайние диски с большего радиуса кругового движения на меньший и таким образом менять ширину заглаживаемой полосы. Для аналогичных целей предложен рабочий орган представленный на рис. 2.7. Рабочий орган имеет три лопасти шарнирно укрепленных на оси их вращения. При помощи пружины и тросикового управления лопасти (лепестки) можно раздвигать или складывать меняя тем самым фронт заглаживания во время работы машины и таким образом обходить закладные элементы изделия. При ударе о препятствия лопасти "складываются" и машина предохраняется от поломок. На рис. 2.8 представлена схема рабочего органа в виде диска совершающего кроме вращения дополнительное эксцентричное или возвратно-поступательное движение что позволяет повысить интенсивность заглаживания (заглаживающую способность). Особый эффект от применения такого рабочего органа достигается при заглаживании широких изделий и при установке на раме нескольких дисков. В этом случае дополнительное движение исключает появление не заглаженных полос между дисками.

На рис. 2.10 диск соединен с валом при помощи шарнирного четырехзвенника с пружинами и грузиками. В процессе вращения диска по мере возрастания сил трения диск снижает число оборотов грузики переходят на меньший радиус и диск разгружается.

На рис. 2.11 представлена схема дискового рабочего органа в днище которого установлен подпружиненный клапан соединенный с резервуаром с мастикой (краской жидким стеклом). При вращении диска мастика поступает в зону трения диска и "увлажняя" поверхность (для особо жестких смесей) придает ей декоративный вид или специальные физические свойства.

При избыточном количестве влаги на заглаживаемой поверхности что соответственно ухудшает качество заглаживания используется рабочий орган показанный на рис. 2.12. В данном случае отверстия в диске соединены с эжекторной системой при вращении раструба которой с поверхности отсасывается лишняя влага. В отдельных случаях для той же цели диск имеет в верхней части замкнутую полость (рис. 1.13) а в нижней - отверстия с фильтрами. Замкнутая полость соединена с вакуум-насосом который в процессе работы также отсасывает с поверхности лишнюю влагу.

Валковые рабочие органы применяются в основном в заводских условиях для целей заглаживания бетонных смесей средней жесткости и полусухих фактур. На рис. 2.14 помещена схема такого рабочего органа. Диаметр валка обычно находится в пределах 015 04 м окружная скорость (Vв) около 3 5 мс и скорость заглаживания (Vз) 003 005 мс.

В отдельных случаях валки снабжаются вибраторами. Разновидностью валковых рабочих органов являются шнековые рабочие органы которые применяются в основном для калибрования и разравнивания поверхностей.

Интерес представляет конструкция выполненная по схеме на рис. 2.15. В данном случае вращающийся валок установлен под углом 10-15 к направлению движения машины. При этом обеспечивается равномерный износ трущейся поверхностей валка и сгон волны бетонной смеси к одному из бортов формы. Известна конструкция (рис. 2.16) у которой короткий приводной валок закреплен на раме совершающей вращательное движение в горизонтальной плоскости. Недостатком такой схемы машины является неравномерное качество заглаживания по фронту обрабатываемой полосы. С целью ликвидации этого недостатка предложена конструкция представленная на рис.2.17. Валок выполнен в виде усеченного конуса и совершает кроме собственного вращения дополнительные круговые движения позволяющие получить фронт заглаживания равный 2r.

Рабочие органы в виде приводной ленты не нашли широкого применения из-за быстрого износа резиновой ленты. Интерес представляет конструкция показанная на рис. 2.18. Стальная приводная лента (для изделий одинарной кривизны) смонтирована на трех барабанах закрепленных на общей раме которая имеет возможность поворота в горизонтальной плоскости на ±90. В нижней части лента опирается на ролики положение которых в вертикальной плоскости можно изменять при помощи специальных тяг. Такая конструкция позволяет заглаживать не только прямолинейные но и выпуклые или вогнутые поверхности в том числе и шарообразные.

Брусовые заглаживающие машины нашли широкое распространение в дорожном аэродромном и гидротехническом строительстве обычно брус устанавливают перпендикулярно направлению заглаживания (рис. 2.19) и при этом он совершает возвратно-поступательное движение вдоль своей продольной оси. При такой обработке чистота поверхности достигает 25 мм для пластичных смесей. Для обеспечения непрерывности работы бруса и с целью сгона волны бетонной смеси к краю полосы брус часто устанавливают под углом к направлению заглаживания (рис. 2.20). При обработке широких полос применяют поперечный брус сравнительно небольшой длины (рис. 2.21). С целью дополнительного уплотнения слоя бетонной смеси иногда брус снабжают вибраторами обеспечивающими круговые или направленные колебания. Известны уравновешенные по абсолютной скорости заглаживания конструкции брусовых заглаживающих машин [11 26].

Существуют конструкции брусовых машин имеющих двухкривошипный уравновешенный синхронизированный привод (рис. 2.22). В этом случае брус совершает по изделию круговое движение. Такая конструкция позволяет получить более высокие скорости скольжения бруса по изделию и достигнуть хорошего качества заглаживания при обработке бетонной смеси средней жесткости. С целью упрощения конструкции была создана машина (рис. 2.23) у которой привод кругового движения осуществляется при помощи одного кривошипа с пальцем скользящим по асимметрично установленному кольцу. Для стабилизации кругового движения углы бруса прикреплены к порталу при помощи пружин.

В конструкции рабочего органа изображенного на рис. 2.24 приводным является один кривошип а второй большей длины свободно качается в подшипниковой опоре. При этом брус совершает сложное плоскопараллельное движение по обрабатываемой поверхности. Такое движение бруса позволяет получить на изделии сложный симметричный рисунок и таким образом совместить процесс заглаживания с процессом декоративной обработки поверхности. На рис. 2.25 представлена схема аналогичная рис. 2.22 однако кривошипы совершают встречное вращение. При таком приводе брус совершает восьмеркообразные движения в горизонтальной плоскости и «рисует» на поверхности волнообразный рисунок. Такой рабочий орган применяется для декоративной обработки поверхности изделий отформованных из пластичных смесей.

На рис. 2.26 представлен брусовый рабочий орган совершающий двойное круговое движение при помощи двух кривошипов один из которых обкатывается по коронному колесу. Такая конструкция в отличие от других брусовых рабочих органов обладает повышенной заглаживающей способностью.

За последние пять лет разработки новых заглаживающих машин представлены двенадцатью авторскими свидетельствами. Обзор и рассмотрение принципа действия этих конструкций приводится ниже.

Авторское свидетельство (АС) №1616818 - устройство для заглаживания

бетонных смесей в формах (см. рис. 2.27). Здесь представлена схема валкового рабочего органа. Валок передвигается по направляющим бортам формы производя уплотнение бетона калибровку грубое и чистовое заглаживание. Бетонная смесь выдавливается и перемещается впереди валка до окончания прохода после чего сбрасывается. При первом проходе с пригрузом валка происходит уплотнение и калибровка изделия вровень с бортами формы. Во время второго прохода в обратном направлении без пригруза валка происходит чистовое заглаживание поверхности.

АС №1609663 (см. рис. 2.28) - заглаживающее устройство. Здесь рассмотрена заглаживающая плита (брусовый рабочий орган). Заглаживающее устройство работает следующим образом: устройство поднимают за кольцевую рукоять 4 и устанавливают заглаживающую плиту 1 на обрабатываемую поверхность изделия. Прижим устройства к обрабатываемой поверхности осуществляется нажатие на кольцевую рукоять 4. При вращении дебаланса 3 создаются горизонтальные круговые колебания которые с помощью жестких связей 2 при нажатии на кольцевую рукоять 4 передаются заглаживающей плите 1.

АС №1652073 (см. рис. 2.29) - устройство для отделки строительных изделий. Здесь изображена двухвалковая заглаживающая машина. Черновое и чистовое заглаживание здесь осуществляется за один проход. За счет раздвижной резьбовой муфты 1 можно изменять положение валков 2 и 3 в вертикальной плоскости что обеспечит разное удельное давление валков на обрабатываемую поверхность. Валок 2 выполняет черновое заглаживание а валок 3 - чистовое заглаживание и калибровку изделия по высоте.

АС №1653978 (см. рис. 2.30) - установка для отделки строительных изделий. Здесь также показан валковый рабочий орган. Суть этого изобретения заключается в том что с целью удобства настройки на заданный типоразмер изделий устройство снабжено дополнительными сменными валками и приспособлением для их демонтажа.

АС №1648778 (см. рис. 2.31) - устройство для заглаживания поверхности

строительных изделий. Здесь описан дисковый рабочий орган заглаживающей машины. При вращении вала 1 вследствие инерции диска 2 втулка 4 опускается вниз до упора пальцев в конец паза а затем вращение вала передается диску 2 прижимаемому к изделию пружиной 5 и происходит заглаживание. В конце рабочего цикла изменением направления вращения вала 1 в другую сторону осуществляется поднятие диска 2.

АС №1640971 (см. рис. 2.32) - способ отделки поверхности железобетонных изделий и устройство для его осуществления. Заглаживание осуществляется плитами при воздействии вибрации за два-три прохода. Параметры заглаживания при первом проходе: V(скорость заглаживания) = 25 ммин вибровоздействие с частотой 05 - 10Гц и амплитудой 1- 7мм и нагрузкой 2-3кПа. В месте стыка плит 1 и 2 происходит гашение колебаний при сохранении статической нагрузки от пневмобаллонов 3. Второй проход происходит при следующих параметрах: V = 25ммин частота вибровоздействия 05-10Гц амплитуда 1-7мм.

АС №1779599 (см. рис. 2.33) - рабочий орган отделочной машины. Рабочий орган 1 работает следующим образом: на предварительно отформованную не затвердевшую поверхность изделия наносят отделочный слой. Сообщается вращательное и поступательное движение рабочему органу 1. Перемешивающие элементы 2 будут образовывать концентрические канавки в отделочном слое которые будут засыпаться повторно проходящими элементами а затем затираться заглаживающим диском. Перемешивающие элементы 2 могут подниматься выше трущей поверхности диска и тогда рабочий орган 1 работает только как затирающий.

АС №1740177 (см. рис. 2.34) - рабочий орган заглаживающей машины. Рабочий орган работает следующим образом: крутящий момент от привода передается через планетарный редуктор 1 и торсион 2 заглаживающему диску 3. Дебалансы 4 закрепленные на сателлитах планетарного редуктора 1 создают знакопеременные пары инерционных сил по касательной к окружности их вращения. Моменты пар этих сил складываются или вычитаются с постоянным

вращающим моментом привода за счет чего создаются крутильные колебания на диске 3 вызывая неравномерное вращение последнего что значительно повышает качество заглаживания.

АС №1761499 (см. рис. 2.35) - заглаживающая машина. Машина содержит диск с аэродинамическим регулятором давления на обрабатываемую поверхность. Преимуществом данной машины является значительное увеличение диапазона величины давления машины на обрабатываемую поверхность что имеет существенное при заглаживании бетонных поверхностей различной плотности.

АС №1789338 (см. рис. 2.36) - устройство для отделки поверхности бетонных изделий. Устройство содержит заглаживающий диск с открытой полостью в центральной части для подачи краски на поверхность изделия. Поскольку течение жидкости пристенного слоя носит турбулентный характер то происходит интенсивное перемешивание цементного теста и краски на глубине 5-50мм. Одновременно происходит перенос краски всей поверхности диска. Введение краски в поверхностный слой изделия позволит сохранить окрашенную поверхность на весь период эксплуатации изделия.

АС №1821376 (см. рис. 2.37) - рабочий орган заглаживающего устройства. В процессе отделки поверхности изделия заглаживающий диск совершает поступательное (вдоль обрабатываемой поверхности) и вращательное (вокруг своей оси) движения а также колебания в горизонтальной плоскости которые сообщает диску вибратор. Сложным движением диска достигается высокое качество заглаживания.

АС №1796462 (см. рис. 2.38) - заглаживающая машина. Привод заглаживающей машины осуществляется от ротационного пневмодвигателя

низкого давления обращенного типа. Преимуществом изобретения является упрощение конструкции и повышение надежности в работе при минимальном количестве изнашиваемых деталей а также снижение массы машины.

Рис. 2.39. Заглаживающая машина с круговым и вращательным движением диска.

Еще одним вариантом новой заглаживающей машины является предложенная автором совместно с научным руководителем С.А. Рысс-Березарком конструкция привода диска с круговым и вращательным движением. Схема устройства позволяющего автоматически изменять скорость вращения заглаживающего диска показана на рисунке 2.39 [10 27].

Устройство работает следующим образом: электродвигатель 1 через ременную передачу приводит во вращение вал 7 с кривошипом который вращает рабочий орган 6. На втулке 11 соединенной с корпусом закреплены и находятся в свободном вращении шестерни 9 и 10. На валу 5 рабочего органа 6 шестерни 3 и 4 закреплены жестко. При введении фиксатора 8 в отверстия в шестерне 9 или 10 происходит фиксация одной из них с корпусом 2 через втулку 11 и шестерня 3 или 4 вместе с рабочим органом 6 начнет планетарное движение вокруг оси вращения вала 7. Привод фиксатора 8 осуществляется при помощи стержня 12 с шайбой. Стержень 12 перемещается в вертикальном направлении при включении соленоида 13. Таким образом будет осуществляться круговое и вращательное движение заглаживающего диска. Предложенное устройство позволяет получить две скорости вращения рабочего органа. Одну - при фиксации верхней шестерни 10 другую - при фиксации нижней шестерни 9.Также возможен дополнительный вариант движения заглаживающего диска без вращения вокруг вала 5 в промежуточном положении фиксатора 8.

Приведенные выше разнообразные рабочие органы для отделки не затвердевшей поверхности бетона могут быть установлены на следующие типы машин:

3. Портальные заглаживающие машины.

Принципиально по конструкции они имеют мало различий. Основой для навески оборудования на них является портал перемещающийся в основном по рельсовому пути. На портале устанавливается каретка на которой смонтирован привод рабочего органа. Технические характеристики некоторых из портальных машин приведены в таблице 1.7. [14]. Изображения портальных заглаживающих машин можно видеть на рис. 1.40 1.47.

Технические характеристики некоторых заглаживающих машин портального типа.

Наименование показателей

Производительность м²с

Ширина заглаживаемого изделия мм

Диаметр (ширина) рабочего органа

Частота вращения рабочего органа 1с

Давление рабочего органа на бетон кПа

Величина хода механизма подъема-опускания рабочего органа мм

Величина хода каретки мм

Рис. 1.40. Портальная дисковая заглаживающая машина ДЗМ-4 (г. Апатиты).

Рис. 1.41. Портальная дисковая заглаживающая машина ДЗМ-10А (г. Светловодск).

Рис. 1.42. Портальная четырехдисковая заглаживающая машина ДЗМ-7 (Городецкая судоверфь).

Рис. 1.43. Портальная брусовая заглаживающая машина БЗМ-12 (Завод 40-летия ВЛКСМ).

Рис. 1.44. Портальная валковая заглаживающая машина (завод ЖБИ №2 г. Люберцы).

Рис. 1.45. Потальная заглаживающая машина ДЗМ-6 с комбинированным рабочим органом - валком и диском завод (ЖБИ №6 СПб).

Рис. 1.46. Портальная брусовая заглаживающая машина с диагональным брусом производства немецкой фирмы «Фогель».

Рис. 1.47. Портальная валковая заглаживающая машина производства Финляндии (завод КЖБИ-211 Сертолово).

4. ВЫВОДЫ ПО I ГЛАВЕ

Проведенный во II главе обзор исследований конструкций и машин для заглаживания бетонных поверхностей показывает большое количество машин данного типа которые применяются и предлагаются к применению в современном строительстве. Существует множество разновидностей конструкционного исполнения данных машин представленных на мировом рынке.

Не смотря на быстрые темпы развития технологии обработки бетонных поверхностей за рубежом в данное время не существует единого универсального метода оценки эффективности применения тех или иных типов машин. Предложенный профессором Болотным А.В. [16] метод оценки эффективности через заглаживающую способность представляется с этой точки зрения наиболее удачным.

Диаметр дисковых рабочих органов применяемых в конструкциях рассмотренных машин находится в пределах 02 234 м причем большинство таких рабочих органов имеет эти значения в пределах 025 18 м.

Собственное вращательное движение дисковых рабочих органов осуществляется с частотой 36 660 мин-1 а для большинства машин с частотой

Линейная скорость поступательного движения вращающегося диска составляет 0025 015 мс.

Глава II. ВЫБОР ОБОСНОВАНИЯ КОНСТРУКЦИИ

1. ТРЕБОВАНИЯ ПРЕДЪЯВЛЯЕМЫЕ К КАЧЕСТВУ ПОВЕРХНОСТИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Железобетонные изделия должны обладать высокой точностью соблюдения геометрических размеров чистотой обработки и ровностью поверхности достаточной адгезией для обеспечения возможности покрытия их отделочными материалами трещиностойкостью при транспортировке и эксплуатации.

Требования предъявляемые к качеству железобетонных изделий регламентируются в России соответствующими ГОСТами ТУ и СНиПами. Чистота обработки и ровность поверхности железобетонных изделий может быть выражена дефектами перечисленными в таблице 1.1 (в соответствии с ГОСТ 13015.0883 СНиП 1-А.4-62 и [8]).

Обзор нормативных документов по железобетонным конструкциям и изделиям используемых в различных областях строительства показал что особенно большое значение имеют вопросы чистоты поверхности в жилищном промышленном и дорожном строительстве.

СНиП 1-А.4-62 применительно к изделиям крупнопанельного домостроения предусматривает четыре класса шероховатости поверхности которая находится в пределах значений Rn от 03 до 50мм. Данные по шероховатости поверхности изделий в соответствии с этим документом приведены в таблице 1.2.

В зависимости от вида отделки обязательными в нашей стране являются требования к качеству бетонных поверхностей обращенных внутрь жилых зданий приведенные в таблице 1.3 (по СНиП 1-А.4-62 и ГОСТ 13015.0-83) [7 16].

Классификация дефектов поверхности бетонных и железобетонных изделий.

Наименование дефекта

Параметр характеризующий дефект мм

Высота неровностей на базовой длине замера - kn

Совокупность систематизированно и случайно расположенных неровностей поверхности с относительно малыми шагами на базовой длине

Совокупность случайно расположенных волн на базовой длине (непрямолинейность)

Шероховатость с волнообразностью

- h - высота волны - k - шероховатость

Совокупность шероховатости и волнообразности поверхности

Углубление различной формы на поверхности изделия характеризующееся углом менее 90

Углубление различной формы на поверхности изделия характеризующееся углом α не более 90°

Неровность выступающая над поверхностью изделия и имеющая неорганизованный характер распределения

Местное повреждение грани изделия на определенной длине

Дефект поверхности не приводящий к ослаблению прочности изделия

Непрямолинейность поверхности на всю длину изделия

Требования к шероховатости бетонных поверхностей (по СНиП 1-А.4-62).

Шероховатость поверхности мм

Базовая длина замера мм

Условное обозначение

Примеры типов изделий и поверхностей

Бетонные полы мест общественного пользования (лестничные площадки марши и т.п.)

Поверхности изделий обращенные внутрь жилых и производственных помещений а также все типы изделий в дальнейшем окрашиваемые или оклеиваемые (полы кровли)

Поверхности изделий покрываемые рулонным или плиточным материалом (полы кровли)

Фундаментные блоки панели под черные покрытия

Изделия закладываемые в грунт кроме свай

Сравнительная таблица требований к качеству бетонных поверхностей изделий обращенных внутрь жилых зданий (по основным параметрам дефектов).

Вид отделки поверхностей изделия

Краски или пастообразные составы

Плитка рулонные и листовые материалы

Существуют также другие ГОСТы и нормативы применяемые к качеству отделки лицевых бетонных поверхностей выходящих наружу зданий и внутрь помещений производственного профиля к качеству декоративной отделки наружных панелей к качеству плит перекрытий зданий и сооружений на не отделываемой поверхности и на не лицевых поверхностях не влияющих на общее качество изделия. Здесь такие нормативы не приводятся так как заглаживанию подвергаются бетонные поверхности более высокого класса отделки.

В настоящее время качество поверхности бетонных и железобетонных изделий определяется как совокупность требований и допусков предъявляемых к изделию при конкретном виде отделочных работ или выполнение предназначенных им функций.

2. МЕТОДЫ ОЦЕНКИ КАЧЕСТВА ОТДЕЛКИ ПОВЕРХНОСТИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ.

С появлением заглаживающих машин и установлением стандартов на качество отделки поверхности железобетонных изделий возникла необходимость создания объективной методики измерений дефектов поверхности. До этого оценка качества поверхности производилась визуально а методы применяемые в других отраслях промышленности оказались непригодными для измерения шероховатости бетонных поверхностей.

Существующие приборы для измерения шероховатости железобетонных поверхностей основаны на контактном и бесконтактном методах. Приборы осуществляющие контактные методы измерения - механические а приборы осуществляющие бесконтактные методы измерения - оптические. Контактные приборы могут работать по принципу прерывного и непрерывного измерения.

Первый прибор непрерывного измерения появился в 1934 году. Он представляет собой скользящую по поверхности иглу вертикальное перемещение которой передается через систему рычагов. В 1950 году Ереминым был разработан прибор основанный на прерывном измерении шероховатости поверхности. Позже появились приборы у которых вертикальное перемещение иглы преобразовывалось в колебания электрического тока (с помощью катушек индуктивности пьезокристаллов и др.) и по его величине определялась величина шероховатости.

Для измерения шероховатости дорожных покрытий известен профилограф конструкции Э.Г. Подлиха - игла совершающая возвратно-поступательное движение соединенная с самописцем [9]. Известны также приборы у которых перемещение иглы осуществляется электромагнитами и другими вибрационными устройствами.

В 1970 году во ВНИИЖБе СССР был разработан электронный измеритель шероховатости ЭИШ-1 [6 13 25]. По конструкции он аналогичен прибору Э.Г.Подлиха. Разница заключается в том что иглы в нем перемещаются вручную а их верхний конец выполнен в виде ферромагнитного сердечника пересекающего при движении магнитно-силовые линии катушки индуктивности. Колебания электрического сигнала на иглах преобразуются и подаются на микроамперметр шкала которого отградуирована в миллиметрах.

Известны приборы для измерения шероховатости основанные на принципе определения интенсивности отражения света от измеряемой поверхности (Gamma 23-35 из ВНР и НИС-II из СССР [6]). Известна также удачная конструкция оптического прибора для измерения шероховатости предложенная Я. Райчыком из Республики Польша в 1997 году которая основана на методе получения сканнинг-фотографии поверхности бетона размером 100200мм. Сканнинг-фотография затем обрабатывается при помощи специальной компьютерной программы и затем строятся соответствующие гистограммы шероховатости исследуемого участка.

В нашей стране разработан ряд измерителей шероховатости бетона типа ИШБ-1 ИШБ-9 характеристики которых приведены в таблице 1.4. [6] Приборы ИШБ-6 ИШБ-7 и ИШБ-8 могут измерять шероховатость любой поверхности - затвердевшего или не затвердевшего бетона. Анализ характеристик всех измерителей типа ИШБ показал что для определения шероховатости плоских твердых и не затвердевших поверхностей наиболее пригоден измеритель ИШБ-8А. Он может быть использован на заводах железобетонных изделий строительных площадках дорожном и гидротехническом строительстве а также для исследовательских целей.

Принцип действия прибора ИШБ-8А основан на электро-контактно-щуповом методе измерения шероховатости поверхности. Схема этого измерителя приводится на рисунке 1.1. Прибор изготовлен в виде основания 6 с

Рис. 1.1. Прибор ИШБ-8А принципиальная схема прибора ИШБ-8А.

Характеристики измерителей шероховатости поверхности бетона типа ИШБ [2 6].

Погрешность измерения

Габаритные размеры мм

подвижным датчиком 3 на котором смонтированы подпружиненные иглы 4 и изолированные от корпуса датчика контактные кольца 5. Датчик соединен с измерительным устройством 2. Один полюс источника тока соединен постоянно с иглами другой через переключатель 1 может быть соединен со станиной 6 (в процессе работы - с измеряемой поверхностью) или контактными кольцами.

При выборе рабочего органа заглаживающей машины большую роль

играет жесткость и подвижность обрабатываемой бетонной смеси. Методы определения жесткости и подвижности бетонных смесей нормируются в нашей стране по ГОСТ 10.181.1-81.

Классификация бетонных смесей по жесткости и подвижности согласно ГОСТ 10.181.1-81 приведена в таблице 1.5.

Классификация бетонных смесей по жесткости и подвижности (ГОСТ 10.181.1-81).

по ГОСТ 10.181.1-81 Ж с

Жесткость по техническому вискозиметру

3. ВЫВОДЫ ПО II ГЛАВЕ

Проведенный в II главе обзор требований к поверхностям железобетонных изделий показал:

Большое разнообразие существующих требований к поверхностям ЖБИ и основные виды применяемых бетонных смесей в современном строительстве.

Полную пригодность дисковых заглаживающих машин для обработки поверхностей ЖБИ с целью достижения заданных параметров шероховатости для большинства основных типов бетонных смесей применяемых в Российском строительстве.

Глава III. РАСЧЁТНАЯ ЧАСТЬ

1. МОЩНОСТЬ ПОТРЕБЛЯЕМАЯ ПРИВОДОМ РАБОЧИХ ОРГАНОВ ЗАГЛАЖИВАЮЩИХ МАШИН

При взаимодействии рабочих органов заглаживающих машин с жесткой цементно-песчаной фактурной смесью преобладающим является сухое трение причем fтр (коэффициент трения) несущественно изменяется при увеличении скорости рабочих органов а при изменении ΔР меняется на 10-15% и зависит в основном от материала трущейся поверхности рабочих органов. В общем виде потребляемая мощность [2] определяется по формуле:

где: P - вертикальная осевая сила действующая на диск

V - скорость воздействия рабочего органа на обрабатываемую поверхность.

- коэффициент полезного действия привода рабочего органа.

Для дисковых рабочих [2] органов потребляемая мощность определяется следующим образом:

Мтр = 23PRfтр = 23PR²fтрR = 21R³fтрP (3.2)

где: Mтр - момент трения рабочего органа о заглаживаемую

R - радиус заглаживающего диска

fтр - коэффициент трения (см. табл. 3.1)

P - удельное давление рабочего органа на заглаживаемую

С учетом увеличения трущей поверхности рабочего органа (диска) за счет дополнительного трения кромкой в случае сухого трения выражение для определения мощности привода будет иметь вид:

Nдс = 21R²fтрPVдkв (3.3)

где: Vд - окружная скорость диска

kв - коэффициент учитывающий сопротивление волны бетонной

Одним из наиболее распространенных видов рабочих органов машин для заглаживания незатвердевших бетонных поверхностей являются дисковые органы и подобные им сконструированные на основе диска. Таковыми являются различные лопастные рабочие органы дисковые органы с неполной рабочей поверхностью (с вырезами и впадинами) диски со всевозможными трущими накладками.

Глава IV. ОПИСАНИЕ КОНСТРУКЦИИ. ГРАФОАНАЛИТИЧЕСКОЕ ИССЛЕДОВАНИЕ ВОЗМОЖНОСТЕЙ ЗАГЛАЖИВАЮЩЕГО ОРГАНА В ВИДЕ ВРАЩАЮЩЕГОСЯ ДИСКА

Основным параметром рабочего органа осуществляющего заглаживание незатвердевших бетонных поверхностей принято считать заглаживающую способность. Заглаживающая способность - это длина линии на протяжении которой рабочий орган воздействует на каждую точку (элементарную площадку) обрабатываемой поверхности [2 16]. Также эту величину можно определить как длину линии оставляемой точкой обрабатываемой поверхности на рабочем органе при прохождении его через эту точку.

Заглаживающую способность рабочих органов определяют как произведение абсолютной скорости заглаживания и времени прохождения рабочего органа через точку поверхности. Таким образом заглаживающую способность рабочего органа в виде вращающегося диска можно определить по формуле:

где: Vа - абсолютная скорость заглаживания (см. рис. 4.3)

t - время прохождения диска через точку обрабатываемой поверхности.

1. ЗАГЛАЖИВАЮЩАЯ СПОСОБНОСТЬ ДИСКОВОГО РАБОЧЕГО ОРГАНА С ПРОСТЫМ ВРАЩЕНИЕМ.

На рис. 4.2 изображён рабочий орган в виде диска радиуса R который вращается с угловой скоростью вокруг вертикальной оси и перемещаясь по прямой со скоростью Vп (скорость портала) осуществляет заглаживание.

Для подробного изучения особенностей процесса заглаживания диск условно разбивается на 20 вертикальных и 20 горизонтальных полос пересечение которых образует поле размером 21 на 21 точку (см. рис. 4.3).

1.1. Абсолютная скорость заглаживания.

На рис. 4.4. показана схема для расчета абсолютной скорости заглаживания в произвольной точке M фронта заглаживания диском.

При прохождении произвольной точки М фронта заглаживания через диск изменяется радиус rм - расстояние от центра вращения О диска до этой точки. В случае нахождения точки М в точке 1 и 3 величина rм имеет значение равное радиусу R диска. При перемещении точки М от точки 1 до точки 2 радиус rм уменьшается с величины R до величины (R-y) при этом значение x изменяется от 0 до l2 где l - длина хорды по которой движется точка

Рис. 4.2. Схема работы дискового рабочего органа.

Рис. 4.3. Схема для исследования дискового рабочего органа.

М (см. рис. 4.4). При дальнейшем продвижении точки М от точки 2 до точки 3 величина rм постепенно увеличивается с (R-y) до R а значение х изменяется от l2 до l. Точное значение rм можно вычислить по формуле:

где R - радиус диска

x - величина горизонтального перемещения точки М по диску

у - расстояние от левого (по ходу диска) края диска до линии прохождения точки М через диск.

Рис. 4.4. Схема для определения абсолютной скорости заглаживания.

Абсолютная скорость заглаживания Va с которой рабочий орган в данном случае - диск воздействует на точку М - точку заглаживаемой поверхности складывается из окружной скорости Vм и скорости портала Vп. Скорость Vа определяется по формуле сложения двух векторов:

где: Vм - окружная скорость воздействия рабочего органа на точку М для каждого положения этой точки в зоне вращающегося диска (Vм=rм ).

Vп - скорость поступательного движения диска (для машин

портального типа - скорость портала).

- угловая скорость вращения заглаживающего диска.

α- угол между векторами Vм и Vп

- угол между радиус-вектором rм и направлением скорости портала Vп (см. рис. 4.4).

Далее на рис. 4.5 приводятся графики зависимости абсолютной скорости заглаживания в точке М от ее положения при прохождении через диск по линиям (хордам) параллельным линии скорости Vп. Расчет производился при следующих параметрах заглаживания: R=05м =942 радс Vп=01 мс.

Для получения графиков на рис.4.4 каждая из соответствующих хорд (рис.4.3) делилась на 20 равных частей и для каждой из них вычислялось значение скорости заглаживания. Для данного режима заглаживания характерно незаметное влияние скорости портала на значение абсолютной скорости заглаживания Vа и скорости по симметричным хордам (левый и правый столбцы с графиками) мало отличаются друг от друга. Это связано с достаточно небольшой величиной соотношения скорости портала и окружной скорости вращения диска которое в данном случае имеет значение Кр=0016

Кр - коэффициент режима заглаживания

Vп - скорость портала

Vокр - окружная скорость рабочего органа.

Vокр определяется по формуле:

где - угловая скорость вращения рабочего органа

R - радиус рабочего органа.

Таким образом из рис. 4.5 видно что максимальная разница абсолютных скоростей заглаживания по симметричным хордам составляет 2Vп=02мc в точках с номером 11 и на всем протяжении графиков по хордам 1 и 21.

При увеличении скорости портала разница в скоростях на симметричных хордах становится более существенной. Так например при следующих параметрах заглаживания: R=05 м =942 радс Vп=05 мс графики скоростей заглаживания примут вид изображенный на рис. 4.6. В этом случае коэффициент режима заглаживания составит Кр=008.

Максимальная разница в абсолютных скоростях заглаживания по симметричным хордам в точках 11 и на всем протяжении хорд 1 и 21 в этом случае составляет 2Vп=1 мс.

При дальнейшем увеличении скорости портала до величины окружной скорости вращения рабочего органа (диска) разница в скоростях по симметричным хордам продолжает увеличиваться. Если же скорость портала превысит окружную скорость рабочего органа то определяющую роль в создании разницы в абсолютных скоростях заглаживания будет играть окружная скорость рабочего органа. Этот вариант параметров движения не рассмотрен более подробно так как такие скорости рабочих движений не являются оптимальными с точки зрения качества и сути процесса заглаживания.

Рис.4.5. Скорости заглаживания при прохождении точки М по хордам диска при Vп = 01 мс.

В табл. 4.1 приведены значения средней абсолютной скорости заглаживания для двух режимов заглаживания при скорости портала 01 мс и 05 мс. В этом случае эти значения определены как среднее арифметическое из величин скоростей показанных на графиках рис. 4.5 и рис. 4.6.

На рис. 4.7 показан график времени прохождения диска через точки обрабатываемой поверхности в зависимости от их движения по различным хордам диска. График построен для R=05 м и Vп=01 мс.

На рис. 4.8 показан график времени прохождения диска через точки обрабатываемой поверхности в зависимости от их движения по различным хордам диска. График построен для R=05 м и Vп=05 мс.

Время прохождения диска через точки поверхности для графиков на рисунках 4.7 и 4.8 было получено путем деления длины соответствующей хорды диска на скорость портала. Таким образом время t обратно пропорционально скорости портала Vп.

1.2. Заглаживающая способность

при различных скоростях портала

Для определения основной характеристики рабочего органа заглаживающих машин - заглаживающей способности необходимо умножить среднюю абсолютную скорость заглаживания на время воздействия с этой скоростью на точку проходящую через соответствующую хорду диска. Формула этого произведения выглядит следующим образом:

где: Si - заглаживающая способность на i-ой хорде диска

Vасрi - средняя абсолютная скорость заглаживания на i-ой хорде диска

ti - время прохождения точки обрабатываемой поверхности по i-ой хорде диска.

Результаты вычислений i-ой заглаживающей способности для Vп=01мc R=05 м =942 радс приведены в виде графика на рис.4.9.

Рис. 4.6. Скорости заглаживания при прохождении точки М по хордам диска при Vп = 05 мс.

Значения средней абсолютной скорости заглаживания при прохождении точки М по хордам диска для Vп=01мс и Vп=05мс.

Среднее значение абсолютной скорости заглаживания мс (Vп=01мс =1256рс R=05м)

Среднее значение абсолютной скорости заглаживания мс (Vп=05мс =1256рс R=05м)

Рис. 4.7. Время прохождения точки М поверхности через хорды диска при Vп=01мс.

Рис.4.8. Время прохождения точки М поверхности через хорды диска при Vп=05 мс.

Рис. 4.9. Заглаживающая способность по фронту диска с учетом скорости портала.

При помощи моделирования процесса заглаживания осуществленного на базе компьютерной программы Working Model была получена картина степени обработки поверхности бетона после однопроходного воздействия на нее дисковым рабочим органом. Результаты моделирования можно видеть на рисунке 4.10.

Результаты вычислений i-ой заглаживающей способности для Vп=05мc R=05 м =942 радс приведены в виде графика на рис.4.9.

Провал в середине эпюры заглаживающей способности по фронту диска (см. рис.4.8 и рис.4.9) связан с меньшей величиной средней абсолютной скорости заглаживания по хорде 11 для скорости портала 01 мс и по хорде 12 для скорости портала 05 мс (см. табл.4.1). Правая часть эпюры заглаживающей способности несколько ниже левой. Это связано с отрицательным влиянием скорости портала на абсолютную скорость заглаживания которая в левой части эпюры оказывает увеличивающее а в правой - уменьшающее влияние на абсолютную скорость заглаживания.

Рис. 4.11. Заглаживающая способность по фронту диска при скорости портала Vп=05 мс.

При более высоких скоростях передвижения портала разница между левой и правой частью эпюры заглаживающей способности возрастает. На рис.4.12 изображена эпюра заглаживающей способности для скорости портала 1 мс. Здесь центральный минимум эпюры смещен в сторону хорды 13 а разница значений заглаживающей способности в левой и правой части составляет около 15 метров.

Рис. 4.12. Заглаживающая способность по фронту диска при Vп=1 мс.

Дальнейшее увеличение скорости портала до значения окружной скорости вращения рабочего органа (471 мс) приводит к исчезновению выпуклости правой части эпюры заглаживающей способности (рис. 4.13).

Таким большим скоростям портала в данной работе уделено минимум внимания так как при таком режиме работы заглаживающей машины теряется сама сущность процесса заглаживания дисковым рабочим органом. Чтобы этот процесс имел практический смысл необходимым условием должно являться следующее соотношение:

где: Vп - скорость портала

Vокр - окружная скорость вращения заглаживающего органа (диска).

Оптимальным соотношением Vокр и Vп которое выражается коэффициентом режима заглаживания - Кр является значение: Кр01.

Рис.4.13. Заглаживающая способность по фронту диска при Vп=471 мс.

1.3. Особенности заглаживания бетонных поверхностей при многопроходной обработке

При многопроходной обработке не затвердевшей бетонной поверхности заглаживающими машинами различного типа большое значение имеет коэффициент перекрытия проходов. Дисковые заглаживающие машины получили широкое распространение. Поэтому в данной работе приводятся данные по исследованию процесса заглаживания для дискового рабочего органа имеющего сплошную рабочую поверхность.

Заглаживающая способность диска при однопроходном воздействии имеет вид графика изображенного на рис. 4.9. Этот график построен при следующих параметрах движения диска: R = 05 м = 942 радс Vп = 01мс.

Для многопроходной обработки характерно складывание величин воздействия рабочим органом на обрабатываемую поверхность в местах перекрытия проходов. В зависимости от величины коэффициента Кп перекрытия проходов суммарная эпюра воздействия на поверхность бетона будет иметь различный вид. Коэффициент перекрытия определяется по формуле:

где: Р - величина перекрытия прохода

D - диаметр диска (см. рис. 4.14).

Величина перекрытия прохода определяется по формуле:

Р = F - 2(F - D) = 2D - F (4.8)

где: F - обработанный фронт поверхности за два прохода

рабочего органа (см. рис. 4.14).

Рис. 4.14. Схема многопроходной обработки бетонных поверхностей.

На рис. 4.14 показаны: Vп - направление скорости передвижения портала. Vпп - направление перемещения оси вращения диска механизмом его поперечного передвижения.

При использовании коэффициента перекрытия Кп = 2 когда диск дважды проходит по одному проходу эпюра суммарного воздействия будет иметь вид аналогичный рис. 4.9 но значения заглаживающей способности будут удвоены (см. рис. 4.15).

Использование такого коэффициента перекрытия (Кп = 2) представляется нецелесообразным так как такого же эффекта воздействия на обрабатываемую поверхность можно достичь при снижении скорости Vп портала в два раза и это снижение сократит количество операций при обработке поверхности.

Несколько иная картина возникает при воздействии диском на обрабатываемую поверхность с коэффициентом перекрытия Кп=19 (см. рис.4.16).

Рис. 4.15. Интенсивность обработки поверхности диском при Кп=2.

Рис. 4.16. Интенсивность обработки поверхности диском при Кп=19.

На рисунке 4.16 показан график зависимости величины воздействия на обрабатываемую поверхность от расстояния исследуемой точки от края поверхности при обработке этой поверхности рабочим органом в виде сплошного диска с коэффициентом перекрытия проходов Кп = 19. Край поверхности соответствует точке 1 по горизонтальной оси. Vп - скорость передвижения портала. Vпп - направление перемещения оси вращения диска механизмом его поперечного передвижения. На протяжении участка U происходит нарастание степени обработки поверхности. После достижения левым краем диска величины U происходит стабилизация степени обработки поверхности которая обозначена на рисунке буквой Е. Выравнивание эпюры в районе точки 19 говорит о том что при таких параметрах движения для приближения зоны равномерного воздействия на обрабатываемую поверхность (зона Е) к краю поверхности целесообразно начинать заглаживания с такого положения диска при котором он заходит на поверхность на величину равную 10% его диаметра (на рис. 4.16 диаметр диска соответствует 20 единицам длины горизонтальной оси) и заканчивать обработку когда 90% диска выйдут за пределы обрабатываемой поверхности. Такой коэффициент перекрытия (Kп = 19) представляется малоэффективным хотя разница в степени обработки поверхности составляет не более 8% так как степень этой обработки чрезмерно велика. Она составляет около 250 м. Оптимальной величиной считается степень обработки равная не более 30 м. При коэффициенте перекрытия Кп = 19 можно достичь этой степени обработки поверхности увеличением скорости портала до 08 мс или снижением числа оборотов диска с 90 обмин до 11 обмин. Оба варианта представляются не приемлемыми так как в первом случае большая скорость портала приведет к большим инерционным нагрузкам а во втором случае будет наблюдаться чрезвычайно низкая производительность и незагруженность рабочего органа. Необходимо отметить что максимальная загрузка рабочего органа в виде диска возникает при достижении им оптимальной окружной скорости. Для бетонной поверхности эта скорость составляет от 7 до 10 мс.

При снижении коэффициента перекрытия с величины Кп = 19 до Кп = 1725 происходит постепенное увеличение зоны Е (зоны стабильной обработки) и увеличение разницы в степени обработки в пределах этой зоны (с 8% до 30%).

Рис. 4.17. Интенсивность обработки поверхности диском при Кп=17.

Когда коэффициент перекрытия проходов становится равен значению Кп = 17 величина разброса степени обработки снижается до 17% (см рис. 4.17). В этом случае обработку края поверхности следует начинать когда диск перекрывает край на величину 067 своего диаметра и завершать после выхода диска за другой край на эту же величину. Уровень степени обработки при R = 05 м. = 942радс Vп = 01 мс по-прежнему чрезмерно высокий и составляет около 80 м. Его можно снизить до нормального повысив скорость портала до 02 03 мс. На рис. 4.18 показана степень обработки поверхности с теми же параметрами движения и с тем же коэффициентом перекрытия (Кп = 17) но при скорости передвижения портала Vп = 03 мс.

При дальнейшем снижении коэффициента перекрытия опять происходит рост разброса степени обработки поверхности. Следующее выравнивание степени обработки наблюдается при Кп = 1575 и оно сохраняется вплоть до снижения коэффициента перекрытия до величины Кп = 1525.

На рисунке 4.19 приведен график степени обработки для коэффициента перекрытия Кп = 155 и скорости портала Vп = 02 мс. Здесь отношение минимального и максимального значения степени обработки поверхности составляет 128 раза.

Следующее относительное выравнивание степени обработки поверхности происходит при коэффициенте перекрытия равном Кп = 1075 (см. рис. 4.20).

Рис. 4.18. Интенсивность обработки поверхности диском при Кп=17.

Рис. 4.19. Интенсивность обработки поверхности диском при Кп=155.

Разница в степени обработки здесь составит 127 раза. В данном случае соблюдение величины коэффициента перекрытия является более критичным так как при значении Кп = 11 и Кп = 105 значение разницы в степени обработки поверхности может достичь величины 16 раза.

Рис. 4.20. Интенсивность обработки поверхности диском при Кп=1075.

На основе проведенных исследований можно сделать следующие выводы и дать рекомендации по применению заглаживающих машин с дисковым рабочим органом:

- наиболее приемлемым коэффициентом перекрытия проходов для машин портального типа будет являться Кп=1075 так как машины данного типа позволяют довольно точно соблюдать данную величину Кп.

1.4. Вывод формулы для определения заглаживающей способности диска с простым вращением

Далее приводятся расчёты для определения формулы заглаживающей способности дискового рабочего органа с простым вращением. На рис. 4.21 изображен диск радиусом R совершающий вращательное и поступательное движение. Вращение осуществляется с некоторой угловой скоростью w а поступательное перемещение со скоростью Vп.

Длина хорды l по которой проходит точка М поверхности пересекая заглаживающий диск определяется по формуле:

y - вертикальная координата точки М (см. рис. 4.21).

Рис. 4.21. Схема для определения заглаживающей способности диска.

Радиус вращения Rм точки диска совпадающей в данный момент с точкой М вокруг оси диска определяется по формуле:

где x - горизонтальная координата точки М (см. рис. 1.21).

Скорость Vм точки диска совпадающей в данный момент с точкой М относительно оси вращения диска определяется по формуле:

или с учетом выражения (4.10) имеем следующую формулу для вычисления Vм:

где - угловая скорость вращения диска.

Время tм прохождения точки М через произвольную хорду диска

определяется из выражения:

где Vп - скорость поступательного движения диска (портала).

Интегральное выражение для заглаживающей способности дискового рабочего органа с простым вращением определяется по формуле:

Выражения для tм и Vм определяются по формулам (4.12) и (4.13) соответственно. Пределы интегрирования расставлены для правой верхней четверти диска (см. рис. 4.21). Это сделано из-за того что характер изменения скорости заглаживания Vм полностью отражается в любой из четверти заглаживающего диска так как в данном случае при интегрировании по оси Х и Y мы имеем полностью симметричную картину. Так получается потому что сейчас скорость портала в качестве составляющей абсолютной скорости портала не учитывается.

При подстановке в выражение (4.14) выражений (4.12) и (4.13) получаем интеграл следующего вида:

После проведения необходимых сокращений получаем окончательный вариант для интегрирования заглаживающей способности:

После решения данного интеграла в неопределенном виде и подстановки соответствующих пределов интегрирования получена следующая формула для вычисления средней интегральной заглаживающей способности дискового рабочего органа:

где: - угловая скорость вращения диска

Vп - скорость передвижения портала.

2. ОПРЕДЕЛЕНИЕ ЗАГЛАЖИВАЮЩЕЙ СПОСОБНОСТИ РАБОЧИХ ОРГАНОВ СО СЛОЖНОЙ ФОРМОЙ ВЫПОЛНЕННЫХ НА ОСНОВЕ ДИСКА

В процессе исследования машин для заглаживания незатвердевших бетонных поверхностей а также машин сходных с ними по характеру рабочих движений (шлифовальные машины и т.п.) важным вопросом является определение их заглаживающей способности (эффективности). Заглаживающая способность относительно простых рабочих органов таких как брусовый ленточный валковый сплошной диск с простым (вращательным и поступательным) движением достаточно хорошо изучена. Но существует целый ряд интересных и перспективных рабочих органов заглаживающая способность которых определяется более сложными способами. Такими рабочими органами являются сплошной диск со сложным (круговым и вращательным) движением различные лопастные рабочие органы рабочие органы в виде диска с простым движением имеющие специальные накладки или выемки уменьшающие площадь его трущей поверхности.

2.1. Методика определения заглаживающей способности

Рис. 4.59. Схема для определения заглаживающей способности рабочих органов сложной формы выполненных на основе диска.

Определение заглаживающей способности новых и уже существующих сложных рабочих органов предлагается осуществлять следующим образом: диск разбивается на элементарные кольца и вычисляется его заглаживающая способность как сумма воздействия каждого элементарного кольца на точку фронта обрабатываемой поверхности [3].

На рис. 4.59 изображен дисковый рабочий орган который вращается с угловой скоростью д и перемещается вдоль обрабатываемой поверхности со скоростью Vп. При прохождении диска через произвольную точку М поверхности происходит пересечение ею n-го количества элементарных колец диска. При этом заглаживающую способность по фронту заглаживания состоящему из m-точек предлагается определять через выражения:

S1 = (s1t1.1 + s2t1.2+ + snt1.n)N

S2 = (s1t2.1 + s2t2.2+ + snt2.n)N

Sm = (s1tm.1 + s2tm.2 + + sntm.n)N (4.64)

где: s1 s2 sn - заглаживающие способности элементарных колец диска.

tm.n - время прохождения точки М через n-ое элементарное кольцо при расположении точки М на m-ой точке фронта заглаживания.

N - число оборотов диска за 1 секунду.

Время tm.n определяется по следующей формуле:

tm.n = Lm.nVп (4.65)

где: Lm.n - длина пути точки М через элементарное кольцо диска Vп - скорость портала заглаживающей машины.

Рис. 4.60. Лопастной рабочий орган

Рис. 4.61. Заглаживающая способность лопастного рабочего органа

На рис. 4.61 показан график заглаживающей способности рассчитанный по формулам (4.64) для лопастного рабочего органа приведенного на рис. 4.60.

2.2. Оптимизация формы дискового рабочего органа

Весьма интересной представляется обратное решение задачи построения эпюр заглаживающей способности. Такое обратное решение позволяет исходя из требуемой формы эпюры заглаживающей способности получить соответствующую ей форму рабочего органа.

Сама постановка такой задачи связана с неравномерностью распределения заглаживающей способности по фронту заглаживания диска что приводит к разной степени обработки бетонной поверхности и отрицательно сказывается на шероховатости бетона прочности поверхностного слоя и его износостойкости. Для выравнивания эпюры заглаживающей способности по всему фронту заглаживания или приданию ей определённой конфигурации которая будет способствовать равномерной обработке поверхности предлагается оптимизировать форму заглаживающего диска.

Для получения графического отображения и решения задачи оптимизации по данной оригинальной методике при помощи персонального компьютера в программе Microsoft Excel предлагается разбить исследуемый дисковый рабочий орган на 10 элементарных колец (см. рис. 4.59) а фронт заглаживания - на 20 отрезков [3]. Далее следует вычислить исходя из геометрических данных длину участков Lm.n для каждой из точки фронта заглаживания. Затем вводятся выражения для определения заглаживающей способности для каждой точки фронта (см. формулы (4.64)):

S1 = (s1t1.1 + s2t1.2 + + s10t1.10)N

S2 = (s1t2.1 + s2t2.2 + + s10t2.10)N

S21 = (s1t21.1 + s2t21.2 + + s10t21.10)N (4.66)

Потом в программе Microsoft Excel в меню «Сервис» выбирается «Поиск решения» и данной программе предлагается выполнить поиск оптимальных значений s1 s2 s10 таких чтобы сумма s1 + s2 + + s10 была бы максимальной. Дополнительно вводятся следующие ограничения:

s1s1max s2s2max s10s10max

где: s1max s2max s10max - максимально возможные заглаживающие способности элементарных колец диска.

Они равны длине центральной окружности соответствующего кольца.

Smax Smin - максимальное и минимальное значение заглаживающей по фронту диска из ряда S1 S2 S21.

Отношение максимальной и минимальной заглаживающих способностей установлено в размере 11 из-за особенностей данной системы уравнений. Исследования показали что при различии величин заглаживающей способности по фронту в пределах 10% достигается общий уровень заглаживающей способности в 3–4 раза превышающий аналогичный уровень при разнице заглаживающей способности в пределах 1%.

Рис. 4.62. Длина заглаживающих секторов колец диска (от края к центру).

На рис. 4.62 показан результат решения задачи оптимизации формы дискового рабочего органа. Здесь изображена длина заглаживающих секторов на кольцах диска. При создании условий и решении данной задачи эта длина была обозначена как s1 s2 s10. На графике точка 11 является центром диска и поэтому длина её сектора равна нулю.

Рис. 4.63. Рабочий орган в соответствии с данными графика рис. 4.62.

Рис. 4.63 показывает рабочий орган полученный в соответствии с данными графика рис. 4.62. Такой вид заглаживающего диска является несимметричным относительно центра вращения и требует уравновешивания. В связи с этим предлагается распределить поверхность нового рабочего органа несколько иными способами. Так например на рис. 4.64 изображен новый рабочий орган вращение которого предполагается осуществлять только в одном направлении (в данном случае - против часовой стрелки).

Если же по каким-либо технологическим или конструктивным причинам требуется разнонаправленное вращение диска то в таком случае может быть рекомендовано другое распределение заглаживающей поверхности рабочего органа (см. рис. 4.65).

Рис. 4.64. Уравновешенный рабочий орган в соответствии с данными графика рис. 4.62.

Рис. 4.65. Уравновешенный рабочий орган в соответствии с данными графика рис. 4.62.

Важно отметить что изменение формы заглаживающей поверхности нового (оптимизированного) рабочего органа может беспрепятственно осуществляться только при условии большой разницы скорости передвижения портала и окружной скорости вращения диска (VпVокр). При малой разнице скоростей Vп и Vокр может наблюдаться нестабильность величины заглаживающей способности по фронту диска. Эта нестабильность будет связана с незначительным по величине временем пересечения точкой М поверхности заглаживающих зон диска s1 s2 sn (см. рис. 4.59 и формулу(4.65)). Окружная скорость вращения диска определяется по следующей формуле:

Далее на рисунке 4.66 изображена эпюра заглаживающей способности такого оптимизированного дискового рабочего органа при R = 05 м. =942радс Vп = 01 мс.

Рис. 4.66. Заглаживающая способность по фронту оптимизированного дискового рабочего органа.

Для сравнения на рис. 4.67 приводится эпюра заглаживающей способности сплошного (без оптимизации формы) диска при R = 05 м. =942радс Vп = 01 мс.

Из анализа графиков на рис. 4.66 и рис. 4.67 видно что в результате оптимизации формы диска было достигнуто существенное выравнивание эпюры заглаживающей способности. При относительно небольшом снижении средней заглаживающей способности (с 237 м. до 206 м.) обнаружено значительное снижение разницы по величине заглаживающей способности на протяжении фронта заглаживания. При этом наблюдается существенное увеличение фронта заглаживания: в случае сплошного диска целесообразно назначать фронт заглаживания равный 08R а в случае диска с оптимизированной формой фронт заглаживания можно увеличить до 09R при этом разброс значений заглаживающей способности по фронту снижается в два раза (с 20% до 10%).

Рис. 4.67. Заглаживающая способность по фронту не оптимизированного дискового рабочего органа.

Интересным представляется сравнение производительностей сплошного и оптимизированного дисковых рабочих органов. Для полностью объективной оценки предлагается снизить скорость портала у оптимизированного диска в 115 раза чтобы средняя степень обработки бетонной поверхности обоими рабочими органами была одинаковой. Производительность заглаживающего диска определяется по следующей формуле:

где: В - ширина обрабатываемого изделия

L - длина обрабатываемого изделия

Vп - скорость передвижения портала вдоль изделия

Обозначив производительность сплошного диска индексом «1» а производительность оптимизированного диска индексом «2» и имея в виду что В2 = 1125В1 и Vп1= 115Vп2 можно получить выражение для соотношения этих производительностей:

П1П2 = (В1L115Vп1)(1125В1LVп1) (4.70)

Произведя необходимые сокращения и вычисления получим величину соотношения П1П2 = 1022.

Таким образом используя оптимизированный дисковый рабочий орган можно снизить разброс степени обработки поверхности не менее чем в два раза потеряв в производительности при этом не более 22%.

Большой интерес представляет многопроходное заглаживание бетонной поверхности. Этот процесс необходим в тех случаях когда ширина обрабатываемого изделия больше фронта заглаживания рабочего органа. При обработке всей площади изделия за несколько проходов встает вопрос о коэффициенте перекрытия этих проходов. Коэффициент перекрытия проходов определяется по формуле (4.8).

При однопроходном заглаживании или при заглаживании с коэффициентом перекрытия равным целому числу (фронт заглаживания больше или равен ширине заглаживаемого изделия) логичной желаемой эпюрой заглаживающей способности по фронту рабочего органа является прямоугольник так как такая эпюра обеспечит равномерную обработку поверхности. В случае многопроходной обработки бетона возникает необходимость в эпюре заглаживающей способности рабочего органа имеющей вид равнобедренной трапеции. Прямоугольная эпюра в данном случае может подойти только условно (теоретически) так как требуемый коэффициент перекрытия будет равен 1 и любое отклонение от этого значения приведет либо к увеличению степени обработки поверхности бетона в два раза в зоне ошибки перекрытия либо к снижению ее в этой зоне до нулевого значения. Это несомненно скажется на качестве полученных бетонных изделий. К тому же полностью прямоугольной эпюры заглаживающей способности достичь не удастся так как в крайних точках фронта заглаживания заглаживающая способность обязательно имеет нулевые значения. Точность соблюдения коэффициента перекрытия зависит от конструкции заглаживающей машины. Особую актуальность этот вопрос приобретает при заглаживании бетона ручными заглаживающими машинами.

Таким образом для многопроходной обработки бетона требуется эпюра заглаживающей способности по фронту рабочего органа имеющая вид равнобедренной трапеции причем влияние погрешности движения рабочего органа будет тем меньше чем будет меньшим угол между основанием трапеции и ее сторонами. Рекомендуется использовать коэффициент перекрытия равный 12.