Спроектировать привод ленточного конвеера

- Добавлен: 04.11.2022

- Размер: 440 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Содержание.docx

Содержание.docx

Выбор двигателя. Кинематический расчёт привода

Расчет клиноременной передачи

Конструирование шкивов клиноременной передачи

Расчет закрытой цилиндрической зубчатой передачи

1 Выбор материала колеса и шестерни

2 Определение допустимых напряжений

3 Допускаемые напряжения на изгиб

Расчет геометрических размеров цилиндрической зубчатой передачи

1 Проверочный расчёт

2 Конструирование цилиндрического колеса

Расчёт валов редуктора

1 Выбор материала для валов.

Определение реакций в опорах подшипников

Проверочный расчет подшипников

Расчет изгибающих моментов тихоходного вала.

Проверочный расчет муфты

Проверочный расчет тихоходного вала

Посадки зубчатого колеса и подшипников

Список использованной литературы

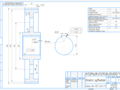

![]() Редуктор А1.cdw

Редуктор А1.cdw

![]() Spetsifikatsia.doc

Spetsifikatsia.doc

КП.ДМиОК.01.09.02.00.000

КП.ДМиОК.01.09.03.00.000

Маслоуказатель жезловый

КП.ДМиОК.01.09.04.00.000.ГЧ

КП.ДМиОК.01.09.05.00.000

КП.ДМиОК.01.09.06.00.000.ГЧ

КП.ДМиОК.01.09.07.00.000

КП.ДМиОК.01.09.08.00.000

Крышка подшипника глухая

КП.ДМиОК.01.09.09.00.000

КП.ДМиОК.01.09.10.00.000

Крышка подшипника сквозная

КП.ДМиОК.01.09.11.00.000

КП.ДМиОК.01.09.12.00.000

КП.ДМиОК.01.09.13.00.000

КП.ДМиОК.01.09.14.00.000

КП.ДМиОК.01.09.15.00.000

КП.ДМиОК.01.09.00.00.000.СБ

Редуктор цилиндрический

КП.ДМиОК.10.04.00.00.000.ПЗ

Масло индустриальное И-Г-А-32

![]() РГР ДМ Фаттахов.docx

РГР ДМ Фаттахов.docx

Спроектировать привод ленточного конвеера данным таблицы и графика нагрузки

Рис. 14. Схема привода к ленточному конвейеру:

-Клиноремённая передача; 2-Редуктор; 3-Цепная муфта.

Тяговая сила ленты F кН

Диаметр барабана D мм

Допускаемое отклонение скорости ленты %

Выбор двигателя. Кинематический расчёт привода

Мощность на валу рабочей машины:

Pдв.= Ft*V=3*140875=48 кВт .

где 2- КПД ременной передачи 2 =095;

- КПД зубчатой цилиндрической передачи 3 =096 ;

под- КПД пары подшипников под = 0982;

муф.- КПД муфты муф=098 ;

По мощности двигателя и асинхронной частоте вращения выбираем подходящую модель: 4АМ112М4У3.

вых частота выходного вала

Общее передаточное число с учетом номинальной частоты вращения двигателя:

Uприв.=Uрем.*Uцил.з=1188

Пример стандартное значение для цилиндрического редуктора:

Расчет кинематических параметров валов:

Угловая скорость вала электродвигателя:

Угловая скорость первого вала:

Угловая скорость второго вала:

Момент на валу двигателя:

Момент на первом валу:

Момент на втором валу:

Т2= Tдв* Uрем.*= 36366*297*095*099=10158 Н*м.

Момент на третьем валу:

Т3= = T2*Uцил.з.* Н*м.

Расчет клиноременной передачи

Выбор сечения ремня и типа исходя из условий:

nдв.номин. =1445 обмин

Следовательно выбираем клиновый ремень сечение "A".

Определение минимально допустимого диаметра ведущего шкива d1 min

Выбираем ведущий шкив d1 большим диаметром чем d1 min : 100мм.

Определение диаметра ведомого шкива d2

d2= d1*Uрем.*(1-)=100*297*(1-002)=291 мм

Выбираем диаметр ведомого шкива d1 и d2 из стандартного ряда:

Определение фактического передаточного числа Uф и проверка его отклонения от заданного :

Ориентировочное межосевое расстояние a мм:

а=055*(d1+d2)+h=055*(100+280)+87=2177

Расчетная длина ремня мм :

=2a+*(d2+d1)+= 2*2177+05*314(280+100)+=10692 мм.

Выбираем из стандартного ряда:

Уточнение значения межосевого расстояния:

Угол обхвата ремнем ведущего шкива 1 град. 1 120.

=180-57* 120- условие выполняется.

Скорость ремня V мс :

V= ≤ [V] где [V] = 25 мс – допускаемая скорость для клиновых ремней

Частота пробегов ремня u с-1:

u= ≤ [u]; где [u] = 30 с-1 – допускаемая частота пробегов.

Допускаемая мощность передаваемая одним клиновым ремнем [Pп] кВт:

[Pп] = *Сα**Cz = *0.89*1*0.90=1165 кВт [3].

Количество клиновых ремней z:

Сила предварительного натяжения F0 Н:

Окружная сила передаваемая комплектом клиновых ремней Ft Н:

Ft = Pном.*= 22* =29092 Н.

Сила натяжения ведущей F1 и ведомой F2 ветвей Н:

F1 = F0 + = 130702 +29092(2*5)=15979 Н.

F2 = F0 - =130702 -=10161 Н.

Сила давления на вал Fоп. Н:

Fоп. = 2*F0*z*sin = 2*130702 *5*sin(2)= 1203.56 Н.

Максимальное напряжение в сечении ведущей ветви клинового ремня:

max= 1+u+V≤ []р A – площадь сечения мм2 [2]

где 1 - напряжение растяжения;

= + =130702 81+290922*5*81=1.97 МПа.

u = Eu *=90*87100=7.83 Нмм2 .

V - напряжение от центробежных сил ρ – плотность материала ремня

V = ρ * V2 * 10-6=1300*75622*10-6=0074 Нмм2

max= 1.97 +7.83 +0074 =9.874 МПа

87410–условие прочности выполняется

Конструирование шкивов клиноременной передачи

Наружный диаметр шкива мм:

de= dp+2t=100+2*33=1066

где dp - расчетный диаметр шкива.

=(z-1)*p+2f=(5-1)*15+2*10=80 мм

Толщина обода для чугунных шкивов клиноремнных передач мм

d=1.2(t+h)=1.2(33+87)=144

Значения коэффициентов t f r h выбираются по таблице 5.3

в соответствии с выбранным типом ремня.[2]

c=1.2*d=1.2*144=1728

Центральная часть шкива насаживаемая на вал называется ступицей.

d=1.6*d=1.6*144=2304

где d - диаметр отверстия.

Для ведущего шкива d равен диаметру выходного участка вала электродвигателя d=dдв. Для ведомого шкива определить диаметр d можно по формуле:

Где Т2 – крутящий момент на ведомом валу Нмм.

Расчет закрытой цилиндрической зубчатой передачи

1 Выбор материала колеса и шестерни

Для колес с твердостью активных поверхностей зубьев меньше 350 единиц по Бринелю (НВ≤350) применяют стали марок 40 45 50 50Г 35Х 40Х 45Х 40ХН 35ХМА З0ХНЗА 34ХМ и другие. Требуемую твердость активных поверхностей зубьев обеспечивают термообработкой нормализацией или улучшением. Эти стали позволяют изготовить колеса по упрощенной схеме с чистовой обработкой заготовки и зубьев после термообработки. [1]

Исходя из перечисленных условий зададимся материалом стали-45 . [3].

Заготовка шестерни Dпред=125мм;

Заготовка колеса Sпред=80мм

Твердость заготовки поверхности 235 262 НВ

а =780; =540; -1=335

2 Определение допустимых напряжений

Где - КHL = - коэффициент долговечности

NHE = 60*n*c* t0 - эквивалентное число циклов нагружения

где n – частота вращения зубчатого колеса обмин;

с – число зацеплений зуба за один оборот колеса (число колес

находящихся в зацеплении с рассчитываемым);

t0 = t2*365*24*Kгод * Kсут - расчетный срок службы передачи ч.

t0=3*365*24*04*03=3153.6 ч

NHE=60*121633*1*365*3*24 =1917909144

3 Допускаемые напряжения на изгиб

Допускаемые изгибные напряжения определяют:

где SF – коэффициент безопасности по изгибным напряжениям

Расчет геометрических размеров цилиндрической зубчатой передачи

Определяем межосевое расстояние аw мм:

аw= Ка*(U+1)*= 450*(41)*

примем аw = 140 мм . из стандартного ряда.

U - передаточное число ступени («+» для внешнего зацепления «-» для внутреннего зацепления);

KH - коэффициент нагрузки; в предварительных расчетах можно принять равным KH = 12 15 выбирая меньшие значения для более точных передач и при расположении зубчатых колес ближе к середине валов а большие значения - для менее точных передач при расположении у опор;

T - крутящий момент на ведомом валу ступени Нм;

[H] – допускаемые контактные напряжения МПа;

ba = ba – коэффициент ширины зубчатых колес выбираемый из ряда стандартных значений в соответствии с ГОСТ 2185–66

b2 = *аw= 0315*140=441 мм

ширина b1 - шестерни

Расчет нормального модуля m мм:

Минимальный модуль mmin определяется из условия прочности по следующей зависимости:

где Кm - коэффициент равный 34103 для прямозубых передач

КF - коэффициент нагрузки принимаемый равным КH

Нормальный модуль зубчатых колес определяют (с дальнейшим округлением по ГОСТ 9563-60) из следующих соотношений: m = b2 m; m ≥ mmin [1]

5≥0335 – Условие выполняется.

примем m=15 из стандартного ряда.

Определяем суммарное число зубьев шестерни и колеса:

для прямозубых колес z:

z= z1+z2 = 2*awm =2*

Определяем число зубьев шестерни z1:

Определяем число зубьев колеса z2:

z2 = z - z1 =186-37=149

Определяем основные геометрические параметры передачи мм :

делительный диаметр d1 – шестерни d2 – колеса:

d1 = m*z1 = 15*37=555мм ;

d2 = m*z2 = 15*149=2445мм ;

диаметр вершин зубьев da1 - шестерни da2 - колеса:

da1= m*(z1+2)=15*(37+2)=585мм ; принимаем 60 мм из стандартного ряда.

da2= m*(z2+2)=15*(149+2)=2465мм ; принимаем 250 мм из стандартного ряда.

диаметр впадин зубьев df1 - шестерни df2 - колеса:

df1= m*(z1-2.5)=15*(37-2.5)=5075 мм ; принимаем 50 мм из стандартного ряда.

df2= m*(z2-2.5)=15*(149-2.5)=23725мм ; принимаем 240 мм из стандартного ряда.

1 Проверочный расчёт

Окружную скорость колеса V мс определяют по формуле

Степень точности = 9

Проверочный расчет на контактную выносливость проводят по зависимости

где осредненные значения коэффициента zа равны 9600

КH - коэффициент нагрузки учитывающий неравномерность распределения нагрузки между зубьями по ширине венца а также возможные динамические нагрузки в зацеплении.

КH=1*1*1.05=1.05 где KHα - коэффициент распределения нагрузки;

KHα = KFa = 1 для прямозубых передач.

KH – коэффициент концентрации нагрузки для прирабатывающихся колес KH = 1.

Проверочный расчет на выносливость при изгибе проводят для зубьев шестерни и колеса:

где KF= KFαKFKF - коэффициент нагрузки учитывающий влияние динамических и дополнительных (внутренних) нагрузок

где Ft - окружная сила определяемая по формуле Н:

Ft=2*103*T1d1=2*103*36366555=1310

> F Условия прочности выполняются.

2 Конструирование цилиндрического колеса

С = (025..03) = 025504 = 126 мм. Округлим до 12 мм.

Внутренний диаметр ступицы мм:

D =+(10 12) = +10 = 5907 Примем d = 60 из стандартного ряда

Наружный диаметр ступицы мм:

dст = 155d = 155 60 = 93 мм.

Полученное значение округлим до 90 из ближайшего значения из ряда нормальных линейных размеров (Ra40)

Диаметр центров отверстий в диске колеса мм:

Диаметры отверстий в диске колеса мм:

Расчёт валов редуктора

1 Выбор материала для валов.

Марка стали : сталь 45

-я ступень. Диаметр первой ступени d1:

где Н*м - крутящий момент на быстроходном валу

= 10 - допускаемое напряжение на кручение для быстроходного вала.

Примем из стандартного ряда R40: d1 = 38 мм.

Длина первой ступени l1:

Примем из стандартного ряда R40: l1= 45 мм.

Диаметр второй ступени d2:

d2 = d1+5=38+5=43 мм .

Примем из стандартного ряда: d2= 42 мм ;

Длина второй ступени l2:

l2= 15*d2 = 15*42=63 мм.

Диаметр третей ступени d3:

d3 = d2+ 32*r =43+96=526 мм;

Длина третей ступени определяется графически.

Диаметр четвертой ступени d4:

Исходя из имеющихся условий выбираем для быстроходного вала радиальный однорядный шариковый подшипник 211 из легкой серии.

D=100 мм. - наружный диаметр подшипника ;

d= 55 мм.- внутренний диаметр подшипника ;

B=21 мм. - ширина подшипника ;

Длина четвертой ступени l4:

l4 = B+r= 21+25=235 мм.

Примем 24 мм изстандартного ряда.

Диаметр первой ступени d1 :

где Н*м - крутящий момент на тихоходном валу;

= 20 - допускаемое напряжение на кручение.

Примем: d1 = 45 мм .

l1 = 15*d1 =15*45=675 мм.

Выбираем 67 мм из стандартного ряда.

Диаметр второй ступени d2:

d2 = d1+2t=45+2*28=506 мм;

Выбираем 50 мм из стандартного ряда.

l2= 2*d2 = 2*50=100 мм.

Диаметр третей ступени d3:

d3 = d2+ 32*r = 50+96 = 596 мм.

Выбираем 60 мм из стандарного ряда.

Длина третей ступени l3 :

l3= b2+20 = 48+20 = 68 мм.

Примем 67 мм из стандартного ряда.

Исходя из имеющихся условий выбираем для тихоходного вала радиальный однорядный шариковый подшипник 212 .

D=110 мм. - наружный диаметр подшипника ;

d= 60 мм.- внутренний диаметр подшипника;

B=22 мм. - ширина подшипника ;

l4 = B+r= 22+25=245 мм.

Примем 25 мм из стандартного ряда.

Определение реакций в опорах подшипников

Окружная сила в зацеплении Ft Н:

Радиальная сила в зацеплении Fr Н:

Fr = Ft tg20 = 1298 0363 = 47145 Н.

Консольная сила муфты Fм Н:

Fм 125 = 125 = 24563 Н.

Составляем уравнение моментов всех сил относительно опоры А

Составляем уравнение моментов всех сил относительно опоры В

774 – 1298 – 29357 + 24563 = 0

Проверочный расчет подшипников

Предварительно был выбран радиальный однорядный подшипник 212.

Пригодность подшипника определяется сопоставлением расчетной динамической грузоподъемности Crр с базовой Сr или базовой долговечности L10h с требуемой Lh по условиям:

Сrp ≤ Cr – динамическая грузоподъемность

L10h > Lh – срок службы подшипников

m = 3 - модуль зацепления;

Re = V * Rr * K * KT - эквивалентная нагрузка;

V = 1 - коэффициент вращения при вращающемся внутреннем кольце подшипника [1];

K = 1 коэффициент безопасности;

KT = 1 - температурный коэффициент;

Rr = RC = 2927.75 Н - суммарная радиальная реакция на тихоходном валу.

Re = 1 * 2927.75 * 1 * 1 = 2927.75 H.

Условие Сrp ≤ Cr выполняется.

Условие L10h ≥Lh выполняется.

Расчет изгибающих моментов тихоходного вала.

Строим эпюру относительно оси Х в сечениях 1 4:

Строим эпюру относительно оси Y в сечениях 1 4:

Суммарные изгибающие моменты:

Выбираем втулочно-пальцевую упругую муфту.

nma D = 170; L= исполнение; I = 225 мм; II =169 мм; Dп = 130; dп =14;

Проверочный расчет муфты

D = D0 + (15 16) * d0

lвт = 82 zc = 6 dп = 18.

>см условие выполняется.

>и условие выполняется.

а) Параметры шпонки под муфту:

Рабочая длина шпонки со скругленными торцами:

Допускаемое напряжение на смятие:

cм условие выполняется шпонка обеспечивает надежное соединение.

б)Параметры шпонки под колесо:

cм[]см условие выполняется шпонка обеспечивает надежное соединение.

Проверочный расчет тихоходного вала

Нормальное напряжение:

Полярный момент инерции сопротивления сечения:

Касательное напряжение

Коэффициенты концентрации нормальных и касательных напряжений:

Пределы выносливости в данном сечении вала и пределы выносливости гладких образцов при симметричном цикле изгиба и кручения: 058 = 2378;

Коэффициенты запаса прочности по нормальным и касательным напряжениям:

Общий коэффициент запаса прочности:

Сопротивление усталости обеспечивается.

Нормальное напряжение :

Касательное напряжение

= 02 d3 = = 40250.55 мм3.

Смазывание редуктора производится картерным непроточным способом.

Подшипники смазываются разбрызгиванием масла колесом редуктора масленым туманом а также при растекании масла по валам.

Объем масляной ванны определяется из расчета 04 08 л на 1 кВт передаваемой мощности:

При контактных напряжениях Н = 515 ( ) и скорости v = 25 (мс) рекомендуемая вязкость масла должна быть равна 35 мм2 с.

Масла заливается до уровня обеспечивающего погружение зубчатого колеса на 12 мм.

Выбираем масло индустриальное И-Г-А-32 по ГОСТ 17479.4 - 87.

Посадки зубчатого колеса и подшипников

Посадки назначают в соответствии с ГОСТ 25347 – 82.

-посадка муфты на тихоходный вал : ;

-посадка зубчатого колеса на вал : ;

-посадка шкива ременной передачи на быстроходный вал: ;

-посадка подшипников качения:

-отклонение отверстия

-посадка распорных колец:;

-посадка шпоночных соединений: ;

-посадки крышек подшипников:

Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов.

Сборка редуктора осуществляется следующим образом:

-Установить корпус редуктора на стенд.

-Вручную установить предварительно собранный тихоходный вал.

-Вручную установить предварительно собранный быстроходный вал.

-Организовать зубчатое зацепление.

-Установить глухие крышки подшипников.

-Установить крышку редуктора.

-Далее проверить вращение колеса от руки проконтролировать биение выходного вала.

-Осуществить контроль болтовых соединений а также контроль герметичности.

Список использованной литературы

И.П.Талипова Р.Н.Тазмеева Учебное пособие «Расчет и проектирование передач с использованием систем автоматизированного проектирования»–Набережные Челны: изд-во НЧИ КФУ2017 . –104с

А.Е. Шейнблит. Курсовое проектирование деталей машин: учебное пособие

М изд. 3-е. Издательство АТП 2015 – 456 с.:ил.

![]() titulnik.docx

titulnik.docx

Автомобильное отделение

Кафедра «Кафедра механики и конструирования»

Курсовая работа по дисциплине «Детали машин»

студент группы 1151113

![]() Колесо А3.cdw

Колесо А3.cdw

сопряжённого зубчатого колеса

Допуск торцового биения

Допуск на радиальное биение

Данные для контроля взаимного

расположения разноименных профилей

Степень точности по ГОСТ 1643-81

Коэффициент смещения

КП.ДМиОК.01.09.06.00.000.ГЧ

Сталь 40х ГОСТ 4543-71

![]() Вал А3.cdw

Вал А3.cdw

Сталь 45 ГОСТ 8509-86

* Размер обеспечивает инструмент.

Рекомендуемые чертежи

Свободное скачивание на сегодня

- 24.04.2014

Другие проекты

- 10.09.2014