Определение параметров щековой дробилки с простым качанием подвижной щеки

- Добавлен: 04.11.2022

- Размер: 842 KB

- Закачек: 1

Описание

Курсовой проект - Определение параметров щековой дробилки с простым качанием подвижной щеки

Состав проекта

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() КИНЕМАТИЧ СХЕМА ПРИВОДА С ДОП ЗАПУСКОМ ДВ.cdw

КИНЕМАТИЧ СХЕМА ПРИВОДА С ДОП ЗАПУСКОМ ДВ.cdw

![]() Дробилка Щековая с простым качанием щеки.cdw

Дробилка Щековая с простым качанием щеки.cdw

Угол захвата - 20 град

Производительность измельчения материала - 70 тч

Номинальный диаметр загружаемого материала - 270 мм

Номинальный диаметр дробленого материала - 60 мм

Максимальная плотность дробимого материала - 3080 кгм

Габаритные размеры:

КИНЕМАТИЧЕСКАЯ СХЕМА ПРИВОДА

![]() СПЕЦИФИКАЦИЯ.spw

СПЕЦИФИКАЦИЯ.spw

![]() ПОЯСНИТЕЛЬНАЯ ЗАПИСКА ДРОБИЛКА ЩЕКОВАЯ.docx

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА ДРОБИЛКА ЩЕКОВАЯ.docx

по механическому оборудованию предприятий строительной индустрии

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Определение параметров щековой дробилки с простым качанием подвижной щеки

подпись дата фамилия инициалы

ученая степень ученое звание подпись дата фамилия инициалы

С. 28 Ил.12. Табл.2. Формул 48. Литература 4.назв. Прил. 2.

В курсовом проекте произведен расчет щековой дробилки с простым качанием подвижной щеки. Расчет произведен для дробления материала диабаз. Определены основные геометрические размеры деталей дробилки. Проведены проверки каждой составляющей механизма на прочность по допустимым напряжениям изгиба и кручения. Посчитана производительность и выбран электропривод дробилки. В заключении построен график зернового выхода дробленой продукции по фракциям в процентном соотношении. По результатам расчетов сделаны выводы и выполнены чертежи.

Сборочный чертеж щековой дробилки А1

Спецификация к сборочному чертежу А4

Описание устройства щековой дробилки с простым качанием подвижной щеки6

Принцип работы щековой дробилки с простым качанием подвижной щеки7

Расчет частоты вращения эксцентрикового вала11

Расчет производительности дробилки11

Расчет мощности привода дробилки12

Расчет распорных плит14

Расчет подвижной щеки16

Расчет оси подвижной щеки18

Расчет эксцентрикового вала21

Определение крупности выходного щебня по фракциям с построением графика зернового состава продукта дробления25

Библиографический список28

Различные требования к продуктам измельчения строительных материалов определяют большое количество различных машин для измельчения горных пород. По способу воздействия на измельчаемый материал различают дробилки разрушающие материал сжатием и ударом. К первым относятся щековые конусные и валковые дробилки ко вторым - роторные и молотковые.

В щековых дробилках материал измельчается в основном раздавливанием в камере между щеками при периодическом их сближении.

На рис. 1 показана конструкция щековой дробилки с простым движением щеки.

Рисунок 1 - Конструкция щековой дробилки с простым движением щеки: 1 - привод; 2 - ось; 3 - щека неподвижная; 4 - щека подвижная; 5 - вал эксцентриковый; 6 - плита распорная; 7 - станина

Описание устройства щековой дробилки с простым качанием подвижной щеки

Щековые дробилки применяют для крупного и среднего дробления различных материалов они способны разрушать нерудные материалы практически всех разновидностей. На рисунке 2 показана принципиальная схема щековой дробилки с простым движением щеки.

Рисунок 2 Принципиальная схема щековой дробилки с простым движением щеки: 1 - подвижная щека; 2 - ось подвижной щеки; 3 - эксцентриковый вал; 4 - шатун; 5 - распорные плиты

В дробилках с простым движением щеки последняя подвешена на оси 2 совершает качательные движения по дуге окружности которые ей сообщает вращающийся эксцентриковый вал 3 через шатун 4 и распорные плиты 5. При сближении щек материал дробится а при удалении их друг от друга куски материала опускаются вниз и выпадают из камеры если их размеры меньше ширины выходной щели. Затем цикл повторяется.

Дробилки с простым движением щеки позволяет создавать относительно большие нагрузки на измельчаемый материал чем в дробилках со сложным движением щеки при одинаковых вращательных моментах на приводных валах. Это особенно важно при дроблении больших кусков прочных материалов.

Принцип работы щековой дробилки с простым качанием подвижной щеки

Щековая дробилка с простым качанием подвижной щеки (рис. 3).

Рисунок 3 Щековая дробилка с простым качанием подвижной щеки

Подвижная щека 3 ось 4 которой установлена в подшипниках скольжения закрепленных на боковых стенках станины 1 получает качательные движения через распорные плиты 12 и 13 от шатуна 6 подвешенного на эксцентричной части вала 5 приводимого во вращение от электродвигателя 8 через клиноременную передачу 7.

В дробилках применяют специальные подшипники качения выдерживающие большие динамические нагрузки. Рабочие поверхности щек футеруют сменными дробящими плитами 14 и 15 изготавливаемыми из износостойкой стали. Боковые стенки камеры дробления также облицованы сменными плитами 2. Рабочую поверхность дробящей плиты как правило изготавливают рифленой и реже (для первичного дробления) гладкой. От продольного профиля плит зависят условия захвата кусков и гранулометрический состав щебня определяемый конфигурацией плиты в нижней зоне камеры дробления.

Циклический характер работы щековых дробилок (максимальная нагрузка при сближении щек и холостой ход при их расхождении) создает неравномерную нагрузку на двигатель. Для выравнивания нагрузки на приводном валу устанавливают маховик 18 и шкив-маховик 17 сцепляемый с валом при помощи фрикционной муфты 16. При перегрузках фрикционная муфта пробуксовывает и таким образом машина предохраняется от поломок.

В процессе эксплуатации возникает необходимость регулировать ширину выходной щели камеры дробления. В крупных дробилках для этого устанавливают разные по толщине прокладки между упором 11 и задней стенкой станины. Гарантированное замыкание звеньев механизма привода подвижной щеки осуществляется пружиной 9 и тягой 10.

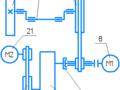

Современные дробилки для пуска их "под завалом" снабжают специальным вспомогательным приводом (рис. 3а) состоящим из двигателя 21 малой мощности соединенного ременной передачей 20 с редуктором 19. На выходном валу редуктора установлена обгонная муфта 22 соединенная со шкивом главного двигателя 8. Общее передаточное отношение вспомогательного привода около 100 мощность двигателя 5 14 кВт.

На рисунке 4а) показана схема предохранительного устройства совмещенного с распорной плитой. Жесткость пружин должна обеспечивать работу дробилки при нормальных нагрузках. При попадании в машину недробимых предметов пружины сжимаются на величину необходимую для проворачивания эксцентрикового вала при остановившейся подвижной щеке.

На рис. 4б) изображена схема встроенного в шкив механизма рассчитанного на предельный крутящий момент.

Рисунок 4 - Схема предохранительных устройств:

а - пружинного; б - встроенного в шкив; в - с гидропневматическим аккумулятором

Шкив 4 свободно насажен на втулку 3 жестко соединенную с эксцентриковым валом. На спице шкива шарнирно закреплена планка 1 прижатая с помощью тяги пружинной 2 к ступице. При стопорении вала планка 1 преодолевая усилие пружины выходит из канавки и дает возможность шкиву свободно проворачиваться на втулке.

На рис. 4 в) показана принципиальная схема предохранительного устройства с гидропневматическим аккумулятором. При перегрузке срабатывает предохранительный клапан и жидкость из цилиндра быстро перетекает в аккумулятор по каналу с относительно большим сечением. Работоспособность системы восстанавливается постепенно так как обратно в цилиндр масло поступает по каналу меньшего сечения.

Необходимо определить основные параметры щековой дробилки с простым качанием подвижной щеки предназначенной для дробления горной породы диабаз.

Таблица 1 - Исходные данные

Наименование величины

Минимальный зазор между щеками

Отход подвижной щеки

Размер загрузочного отверстия

По химическому составу диабаз близок к базальту и имеет малое содержание кремнезема. Характерной чертой диабаза является его исключительная прочность на сжатие высокая твердость и устойчивость к воздействию экстремально низких температур.

Механические и химико-физические свойства породы диабаз различны так как их свойства зависят географического положения места добычи.

Для расчетов принимаем средние значения данных показателей.

Таблица 2 - Механические свойства породы диабаз

Предел прочности при сжатии

Расчет частоты вращения эксцентрикового вала

Частота вращения эксцентрикового вала:

где - угол захвата град;

s - максимальный отход подвижной щеки м

Расчет производительности дробилки

Объем призмы материала выпадающего из дробилки за один отход подвижной щеки (рис. 5):

где е - минимальный зазор между дробящими плитами:

b - длина разгрузочного отверстия дробилки

Рисунок 5 - Схема к определению производительности

Производительность щековой дробилки при = 05:

где - коэффициент разрыхления дробимого материала ( = 03 065);

- плотность материала ( = 3080 кгм3 = 308 тм3).

Расчет мощности привода дробилки

Средний диаметр раздробленного материала:

Диаметр загружаемых в дробилку камней обычно D = (08 09)a:

D = 09·300 = 270 мм = 027 м

Потребная мощность привода щековой дробилки:

где - предел прочности дробимого материала МПа;

- частота вращения эксцентрикового вала мин-1;

b - длина разгрузочного отверстия дробилки;

a - ширина загрузочного отверстия дробилки м;

d - диаметр раздробленного материала м;

Е - модуль упругости дробимого материала МПа

Принимая что на единицу вычисленной ранее производительности П на 1 тч приходится 075 кВт мощности получаем мощность двигателя:

N = 075·П = 075·70 = 525 кВт. (6)

Выбираем стандартное значение мощности двигателя - N = 55 кВт

Принимаем к установке асинхронный трехфазный электродвигатель тип АМУ280М6 55 кВт 1000 обмин. пылевлагозащищенный.

Максимальное усилие действующее вдоль шатуна:

Площадь поперечного сечения шатуна при :

Принимаем размеры поперечного сечения шатуна:

Площадь сечения: = 02 х 032 = 0064 м2

Проверка расчета шатуна на напряжения от растягивающих сил:

Условие выполняется.

Крышку подшипника охватывающего эксцентриковый конец вала крепим к шатуну шестью болтами из стали Ст 5.

Площадь поперечного сечения болтов крепления шатуна:

= 19·10-3 м2 = 1900 мм2 (9)

При z = 8 - число болтов

для стали марки Ст 5 = 60 70 МПа с учетом неравномерности распределения нагрузки и напряжений от затяжки болтов.

Принимаем диаметр болтов - d' = 48 мм (СТ СЭВ 180-75).

Расчет распорных плит

Усилие действующее на распорную плиту при = 80о (рис. 6):

Рисунок 6 - Схема к расчету распорной плиты

В дробилке с простым движением подвижной щеки распорные плиты работают на сжатие.

При распорных плитах из чугуна СЧ15-32 -

Площадь поперечного сечения плиты:

Толщина плиты при ширине b2 = 06 м:

Предварительно принимаем размеры распорной плиты:

b2 = 06 м; a2 = 006 м; = 0036 м2

Окончательную толщину плиты уточняем расчетом учитывающим возможный ее продольный изгиб.

Радиус инерции поперечного сечения:

Напряжение в распорной плите:

где коэффициент - для чугуна (табл. 10 при = 245)

Значение = 63 МПа = 70 МПа - удовлетворяет условию.

Расчет подвижной щеки

Длина подвижной щеки:

= 760 мм = 076 м (18)

Расстояние от места приложения нагрузки (рис. 7):

=250 мм = 025 м (19)

Рисунок 7 - Схема к расчету подвижной щеки

Усилия действующие на подвижную щеку:

Максимальный изгибающий момент:

= 1406(076 - 025) = 717 кН·м (23)

Принимаем размеры поперечного сечения щеки (рис. 8):

b = 500 = 05 м; b1 = 100 мм = 01 м;

h1 = 240 мм = 024 м; h2 = 120 мм = 012 м;

h = h1 + h2 = 240 + 120 = 360 мм = 036 м.

Площадь поперечного сечения щеки:

= 006 + 3·0024 = 0132 м2 (24)

где = 100·240 = 24·103 мм2 = 0024 м2

= 500·120 = 60·103 мм2 = 006 м2

Координаты центра тяжести подвижной

= 05·024+012 = 024 м;

= = 0158 м Рисунок 8 - Сечение подвижной щеки

Момент инерции поперечного сечения м4

Момент сопротивления поперечного сечения изгибу:

Изгибающий момент и усилие: = 717 кН·м; = 248 кН

Напряжение в подвижной щеке:

- условие выполняется.

Расчет оси подвижной щеки

Ось подвижной щеки рассчитывают как балку на двух опорах (рис. 7).

Рисунок 9 - Схема к расчету оси подвижной щеки

Нагрузка действующая на ось подвижной щеки в процессе дробления:

Принимаем длину шеек оси: = 200 мм = 02 м

Расчетная длина оси:

·02 + 05 + 05·02 = 07 м

Длина щеки с головкой:

2·7800 = 936 кг (30)

Вес щеки с учетом дробящей плиты

5·936·98 = 11466 Н = 115 кН (31)

С небольшим запасом прочности считаем что направления действия сил

и взаимно перпендикулярны тогда

Опорная реакция в оси подвижной щеки:

Расстояние от опор до подшипников:

Изгибающий момент (рис. 9) от действующих сил:

для стали 45Х с термообработкой допускаемое напряжение на изгиб:

Уравнение махового момента:

где G - вес маховиков Н;

D - диаметр маховика м;

N - мощность расходуемая на дробление кВт;

n - частота вращения эксцентрикового вала мин-1;

- коэффициент неравномерности (

Линейную скорость принимают 15 20 мс.

Из уравнения махового момента определяем массу обода маховиков:

Площадь поперечного сечения обода маховика:

где - плотность металла кгм3

При ширине обода В = 240 мм его толщина составит:

Расчет эксцентрикового вала

Эксцентриковый вал рассчитывают на одновременное действие изгибающих и вращающих моментов (на рис. 10 показана схема сил действующих на эксцентриковый вал).

Рисунок 10 - Схемы к определению размеров диаметра эксцентрикового вала и диаметра шейки под подшипник.

Допустимое напряжение изгиба для стали 35Х

Усилие в шатуне Р = 496 кН

Gм = 12·05·m·g = 12·05·3197·981 = 18817 Н = 188 кН

Крутящий момент на валу:

Усилие в ременной передаче:

= 3685 Н = 368 кН (39)

Усилие передаваемое от ременной передачи:

= 3·368 = 1105 кН (40)

Расчетная длина вала 07 м;

Принимаем длину шейки = 200 мм

расстояния = 200 мм; = 200 +100 = 300 мм

Составляем уравнение:

= -188(02+05·07)+05·267·07 = 831 кНм

Крутящий момент на валу = 2764 Нм = 276 кНм

Приведенный момент на валу:

Диаметр вала для стали 35Х при

Принимаем диаметр вала = 200 мм

Момент изгибающий шейку относительно тела вала:

= 2555·01 - 188·03 + 1105·03 = 324 кН·м

где опорная реакция:

Напряжение возникающее в материале шейки вала:

Поперечные стенки цельнолитой или сварной станины работают на изгиб продольные - на одновременное действие растягивающих усилий и изгибающих моментов. Продольные стенки сборной станины рассчитывают на растяжение а поперечные на изгиб.

Принимаем исполнение сборной станины которая имеет следующие размеры поперечного сечения стенки (рис. 11):

b1 = 100 мм = 01 м; b2 = 754 мм = 075 м;

h1 = 160 мм = 016 м; h2 = 120 мм = 012 м;

h = h1 + h2 = 160 + 120 = 280 мм = 028 м.

= 009 + 4·0016 = 0154 м2

Координаты центра тяжести:

= 05·016 + 012 = 020 м;

Рисунок 11 - Схема поперечного

сечения стенки станины

Допускаемое напряжение на изгиб для стали 35Л:

Напряжение в материале стенки станины:

Условие прочности - выполняется.

Определение крупности выходного щебня по фракциям с построением графика зернового состава продукта дробления

Основной характеристикой процессов измельчения отражающей технологию и определяющей параметры машин является степень измельчения которая наиболее объективно определяется соотношением средневзвешенных размеров кусков исходной горной массы и конечного продукта т.е.

где - диаметр загружаемых камней мм;

- диаметр дробленого материала мм

Состав продуктов измельчения определяют рассевом пробы на наборе сит с круглыми отверстиями шаг которых равен 5 10 15 мм.

Зерновой состав продуктов дробления зависит от свойств материала типа дробилок и режимов их работы.

Средневзвешенный размер (мм) продуктов дробления:

где - средний размер кусков классов равный полусумме их граничных размеров;

- содержание соответствующих классов в %.

Максимальная ширина разгрузочного отверстия:

= 40 + 45 = 85 мм (48)

Зная часовую производительность П = 70 тч при = 85 мм и пользуясь графиком гранулометрического состава определяем количество щебня каждой фракции строим график.

Образуется материал крупностью:

5 мм 5% (точка I) - 35 тч;

25 мм (22-5) = 17% (точка II) - 119 тч;

50 мм (50-22) = 28% (точка III) - 196 тч;

80 мм (85-50)=35% (точка IV) - 245 тч;

и более 80 мм 15% - 105 тч .

Строим график гранулометрического состава рис. 12.

В данной работе произведен расчет нестандартной щековой дробилки с простым качанием подвижной щеки.

Размер загрузочного отверстия - 300 х 500 мм что отличается от значений загрузочных отверстий дробилок выпускаемых промышленностью.

Кроме того расчет производился для дробления материала диабаз который имеет очень высокую плотность около 3080 кгм3.

Вследствие заданных нестандартных исходных значений расчетами были получены усиленные значения размеров подвижной и неподвижной щеки шатуна и маховика данной дробилки. Также для дробления породы диабаз к дробилке понадобится привод с мощность 55 кВт.

Проведенные проверочные расчеты показали что спроектированная дробилка отвечает всем условиям прочности.

Библиографический список

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 2. – 8-е изд. перераб. и доп. – М.: Машиностроение 2001. – 912 с. ил.

Борщев В. Я. Оборудование для измельчения материалов: дробилки и мельницы:

Механическое оборудование предприятий строительной индустрии

Рекомендуемые чертежи

- 24.01.2023